刚玉-镁尖晶石炉衬

刚玉-镁铝尖晶石炉衬的应用

2011-11-07 13:19:48 作者:佚名来源:精密铸造分会浏览次数:819

中国铸造协会精铸分会周泽衡李祖雄

东营嘉扬精密金属公司陈亚辉段继东

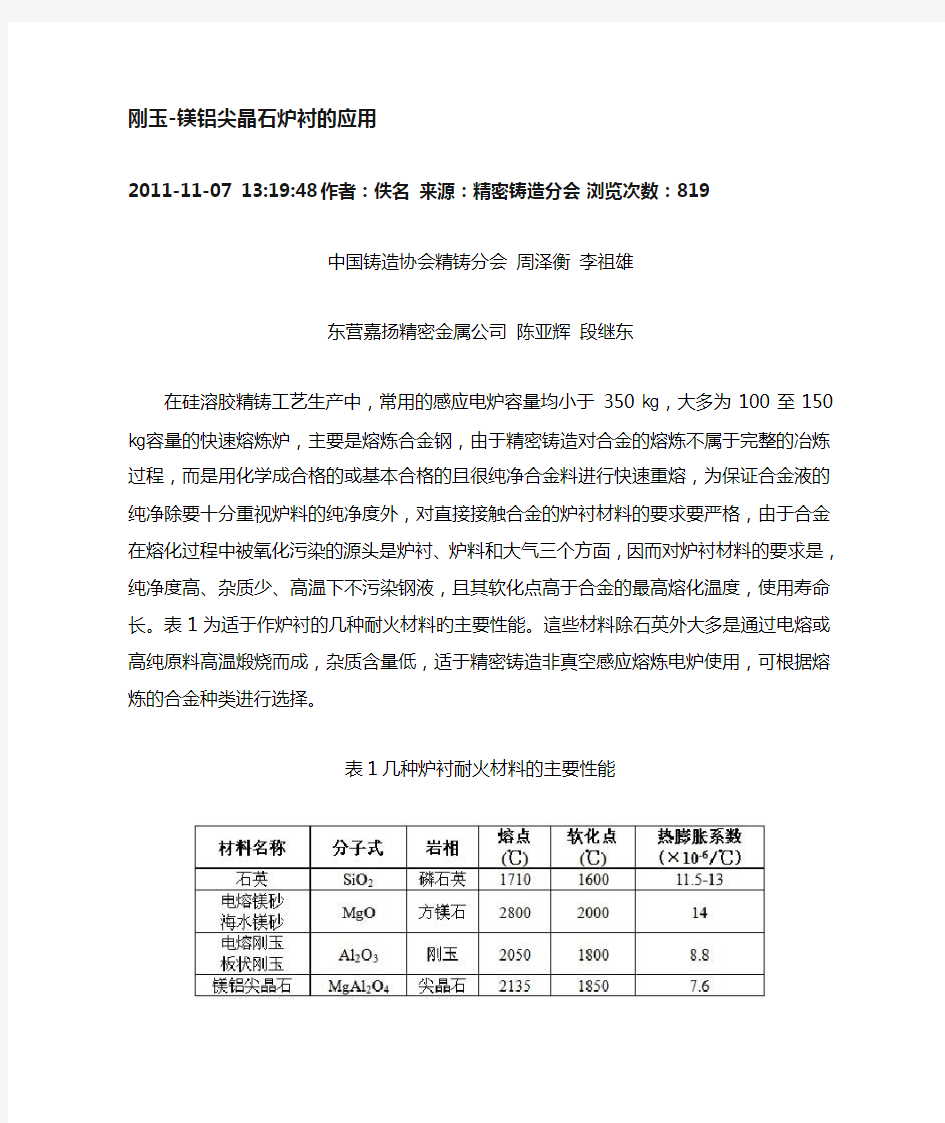

在硅溶胶精铸工艺生产中,常用的感应电炉容量均小于350㎏,大多为100至150㎏容量的快速熔炼炉,主要是熔炼合金钢,由于精密铸造对合金的熔炼不属于完整的冶炼过程,而是用化学成合格的或基本合格的且很纯净合金料进行快速重熔,为保证合金液的纯净除要十分重视炉料的纯净度外,对直接接触合金的炉衬材料的要求要严格,由于合金在熔化过程中被氧化污染的源头是炉衬、炉料和大气三个方靣,因而对炉衬材料的要求是,纯净度高、杂质少、高温下不污染钢液,且其软化点高于合金的最高熔化温度,使用寿命长。表1为适于作炉衬的几种耐火材料旳主要性能。這些材料除石英外大多是通过电熔或高纯原料高温煅烧而成,杂质含量低,适于精密铸造非真空感应熔炼电炉使用,可根据熔炼的合金种类进行选择。

表1几种炉衬耐火材料的主要性能

1. 镁质材料炉衬

目前囯内硅溶胶工艺精铸生产中常用的炉衬材料是氧化镁质材料,表1中电熔镁砂是由精选的菱镁石或高纯的轻烧镁在电弧炉或电渣炉中熔融,氧化镁中的杂质被熔化成低熔点的熔渣而去除,氧化镁熔体冷却后形成方镁石晶体,再经破碎即为电熔镁砂,其氧化镁含量特级的可达98%以上。另一种海水镁砂是用海水(含氯化镁及硫酸镁)与消化石灰进行反应形成氢氧化镁,经过滤干燥后,再轻烧后制成团粒状,在回转窑中经1700-1800℃重烧而成具有方镁石晶体的颗粒料,它的纯度高、密度大、组织均匀且体积变化相对小些,优于电熔镁砂。从表1可知这两种镁砂具有高的熔点和软化点,因而能满足精密铸造各种合金钢的熔化需要,而且镁砂中杂质含量极少,方镁石在高温下也极为稳定,故此炉衬材料不会污染合金,但是在实陈使用中也发现它的两点不足:①由于镁砂的热膨胀系数大,抗热震性差,这种材料捣固的坩埚在冷热交替的工况下,其一是被烧结的表层易产生裂纹,宽大的裂纹必须细心修补,细小裂纹在再次熔化时,先需用小功率加热,使坩埚烧结层受热膨胀而弥合裂纹后才能大功率熔化合金,否则合金液容易渗入裂缝造成穿炉;其二是由于炉衬的未烧结层的镁砂

反复受热反复膨胀,至使炉衬未烧结层由紧实变疏鬆,可观察到炉面逐渐上凸,因而在后续的熔化中,炉衬熔蚀加快,从而降低了炉衬寿命;

表2部分矿物的组成及熔点

②由于镁砂属于碱性炉衬,易与炉料带入的硅酸盐及氧化铁等反应,如果熔炼过程中用石灰等碱性造渣剂时,则会与上述外来物形成融渣如表2中1-5的物质,可以撇出炉外,但因精铸的熔炼都是快速重熔,没按正规程序造碱性石灰渣,炉料带入的硅酸盐及氧化铁等在熔炼过程的高温下将直接与镁砂坩埚的表面反应,生成如表2中6-8的铁酸镁和镁橄榄石等物质,其生成物熔点略高于钢液,故粘附在坩埚壁和炉底上,而不易清除,即所谓氧化镁炉衬挂渣严重,炉壁显得不乾净,炉壁粘附熔渣增厚,炉底逐渐垫高,炉子容量会逐渐变小,同时不干净的炉衬会污染再次熔炼的钢液。

2.刚玉-镁铝尖晶石炉衬

2.1.刚玉作炉衬材料的特点。刚玉为αAl2O3,晶体结构,按其制造方法分为电熔刚玉和板状刚玉,前者是将氧化铝原料经电弧炉高温熔融,冷却后形成αAl2O3晶体,在剔除杂质融体后破碎加工而成,后者是用高纯的氧化铝原料制成球形后轻烧,再在竖窑中经1800-19 00℃的高温烧结,完成αAl2O3的再结晶过程,冷却后进行破碎加工,晶体尺寸大,呈平板状交错排列,故称板状刚玉,它显气孔率低,结实致密且氧化钠含量低,其性能优于电熔刚玉。从表1中可知刚玉的软化点足以滿足铸钢熔化的需要,而且热膨胀系数低,克服了氧化镁质材料的不足;三氧化二铝属于两性化合物,能抵抗一般的酸性或碱性熔渣的侵蚀,但不适于高碱度的炉渣,由于精密铸造的合金熔化采用快速重熔,也很少出现这类炉渣,故刚玉炉村最大的优点是不易挂渣,炉壁乾净不污染钢液;但氧化铝的软化点不及氧化镁,故在热炉连续熔化的加料时,不要用力冲撞炉衬,美囯等发达囯家铸钢行业的感应电炉炉衬广泛釆用刚玉质材料。

2.2.新型的合成炉衬材料。镁铝尖晶石是冶金和工业用炉行业中,新型的优质的合成耐火材料,它的分子式为MgAl2O4,是MgO-Al2O3二元相图中唯一的化合物,其中MgO的质量分数为28.2%,Al2O3的质量分数为71.8%,从表1中可知它的熔点和软化点略高于刚玉,而热膨胀系数更低,抗热震性更好,将MgO和Al2O3粉料混匀在1600℃以上高温可形成尖晶石,以硼酸作矿化剂加入后可降低其烧结温度。由于其优良的高温性能,特别适合炉衬温度变化频繁的感应电炉熔炼。

2.3.以刚玉为骨料,以镁铝尖晶石为连接桥的新型炉衬配方。炉衬材料的组成都是由粗细不同的颗粒材料进行合理级配组成骨料,其目的是提高其紧实密度,依靠骨料抵御高温侵蚀,达到提高炉衬的使用寿命,此外配料中还要加入一定量的细粉料,它填充着大小颗粒料之间的间隙,在高温下这些细粉料会先于颗粒料烧结,形成三维网状结构,连结着大小颗粒骨料,使炉衬成为致密的整体结构。从中可以看出改善起连结桥作用的网状结构的材质将会提高炉衬的整体寿命,故在氧化镁质的炉衬材料中可以加入少量刚玉粉,而在刚玉质的炉衬材料中可以加入一定量的电熔镁粉,其目的就是为了形成镁铝尖晶石的连接桥网络。表3为刚玉-镁铝尖晶石炉衬的配方。

表3刚玉-镁铝尖晶石炉衬配方

另加硼酸0.5%,作矿化剂,促进铝镁尖晶石形成。

配料时先将刚玉粉和电熔镁粉充分拌匀,再加入两种0-1段砂充分拌匀,然后将硼酸过100目筛或加少量热水溶化后拌入,经充分搅拌后再将其余的刚玉砂加入拌合作为《乾打法》筑炉的材料,炉领部位一般不接触钢液,但经常会受到加料时人为的冲击,故需增加其乾强度,炉领部位的材料可在原筑炉材料中再加10%左右粉料,并加少量水玻璃粘结剂,硼酸量也可增加至0.8%-1%。炉衬在使用100多炉后,可能局部有熔蚀现象,应用类似的同种粉料、细粒材料和粘结剂调合的修补料修补,目前已有商品可用,如95A炉体修补耐火坭的使用方便,效果就很好。筑炉的具体操作详见《感应炉坩埚乾打法操作程序》。

3.镁铝尖晶石炉衬的应用体会

东营嘉扬精密金属有限公司的浇铸车间有150㎏快速感应炉9台,过去一直采用电熔镁砂粉乾打法筑打炉衬,从2010年7月开始使用板状刚玉砂粉和电熔镁砂粉自配镁铝尖晶石筑炉料,使用中有如下实际体会。

3.1. 两种炉衬的数据对比

表4.镁铝尖晶石炉衬与电熔镁砂炉衬的对比

3.2. 两种炉衬使用过程中对炉壁的观察

镁砂炉衬表面粗糙、有沟壑,熔炼碳钢炉壁粘附熔渣增厚,熔炼量变小,在操作中需要不锈钢和碳钢类交替熔炼。

镁铝尖晶石炉衬光滑,熔蚀均匀,熔炼碳钢时也没有变小迹象,熔炼量不断加大,不受材质限制。

3.3. 两种炉衬修补维护的差别

①镁砂炉使用过程中需要重新筑4-5次炉嘴,1次需要30公斤镁砂粉,基本全是热炉时筑,既费时又费材料,增加人工;而镁铝尖晶石炉最多只筑1次炉嘴,既节约了时间,又省了材料。

②镁砂炉产生裂缝不容易修补,而镁铝尖晶石炉用同种细粒材料的专用修补泥修补,结合效果非常好。

3.4.镁铝尖晶石炉衬的不足

①由于刚王-镁铝尖晶石软化点比氧化镁低,故高温下炉壁较软,加料时需要注意,否则容易碰撞出凹坑。

②刚玉-镁铝尖晶石炉衬抗高温性不如镁砂炉衬,熔炼温度超过1700℃时,炉衬寿命会缩短。

附件感应炉坩埚乾打法操作程序

1.筑炉准备

a.用压缩空气吹净感应圈上的灰尘,脏物。

b.向感应圈内通入0.2Mpa的冷却水,检查是否渗漏。

c.在炉内侧及底部铺上一层石棉布。

2.筑炉底

a.把混配好的炉衬材料填入感应圈内,填入厚度60mm-70mm。

b.先用专用工具捣锤,捣实到均匀致密。

c.在捣制下一层之前,将表面划松再铺上50mm-60mm炉衬材料,均匀捣实。如此重复多次,直至捣紧面在感应圈1-2匝之间。

d.再用专用工具平锤,进一步捣压均匀致密、紧实。

3.筑炉壁

a.将坩埚样模外侧,用砂纸打磨干净,去除全部铁锈及油污。

b.将外表清洁的坩埚样模置入感应圈内的炉底上,并对准感应圈中心,用测量工具测量、调整、摆正后用压铁或专用工具将坩埚样模压稳。

c.把坩埚样模与石棉布之间的炉底材料划松,装入30mm-40mm厚的炉衬材料,其厚度应均匀一致。

d.先用专用工具捣扞均匀用力捣实,再用捣锤进一步均匀用力捣实,表面划松后再装入炉衬料,如此重复进行,直至离坩埚样模顶20mm-30mm为止。

4.筑炉领、出钢口

在炉领与出钢口上刷一层水玻璃,用混制好的炉领材料打筑结实,之后再涂刷一层水玻璃,将坩埚样模内的压铁取出。

5.炉衬的烘烤与烧结

a.装炉料,第一炉最好熔化浇注碳钢及铸件质量要求不高的产品。

b.通水、送电、开始通电输入功率50-60kw,缓慢升温。在800℃左右时保温适当时间(大于30min),让筑炉材料中的微量水份及结晶水消失。

c.增大至最大功率,使最初装入的材料熔化,再继续加入炉料,直至金属液升高至离坩埚样模顶口10mm处即达到炉领部位,金属液升温至1680-1700℃,保温≥30min,使炉衬得到充分烧结。

d.对金属液进行预脱氧,调整成分,除渣,终脱氧,浇注。

e.最好进行连续作业,以便使炉膛烧结良好。

6.自制坩埚模样、筑炉专用工具见附图。

平锤1把,捣捶2把,捣杆2把。

浇注料的分类及其特性

耐火材料的分类及其特性

耐火浇注料 特性: 一种由耐火物料加入一定量结合剂制成的粒状和粉状材料。具有较高流动性,适用于以浇注方式成型的不定形耐火材料。同其他不定形耐火材料相比,结合剂和水分含量较高,故流动性较好,但耐磨性较差,适用于各种窑炉,具有耐碱性的水硬性浇注料。 适用方法: 物料及结合剂加水搅拌均匀使用,需要支模,填灌后用振动棒振打消除气泡。 适用区域: 应用范围较广,可根据使用条件对所用材质和结合剂加以选择。既可直接浇注成衬体使用,又可用浇注或震实方法制成预制块使用。适用于产生摩擦量小的高温区域,如锅炉底部风室、一次风道、返料立管(料腿)、尾部烟道炉墙、冷渣机、各炉门的填充等。

耐磨可塑料 特性: 耐磨可塑料是一种高铝、刚玉质颗粒状制品。与传统耐火可塑料相比,其具有施工简易,效率好,成型好,强度高等优良性能,该材料是由胶粘剂、耐火骨料和促硬剂组成,,加一定比例的PA胶后形成一种可塑耐火泥,便于各种复杂部位施工。属于气硬性材料,具有低温硬化性能,保证循环流化床锅炉耐磨性的需要。 耐磨性能较差。 施工工艺: 使用时采用强制搅拌机搅拌,在搅拌时将小袋中的促硬剂均匀加入,干搅1分钟后,再加入4-5%的胶粘剂搅拌3分钟,待料呈一定的塑性时,即可卸出使用。 采用橡皮锤捣打施工或机器捣打施工,可施工时间保证在30分钟以后,初凝时间约1个小时。 施工时,把可塑料铺设一定的厚度,一般不超过60mm厚,用橡皮锤或木锤捣实,捣打炉墙等部位一般不需支模,捣打后的衬体比设计尺寸厚的多,应及时除去多余部分。即或支模,如炉顶等部位施工拆模后,若有多余部分也要除去。修整下来的多余料如未变干可放在非工作面继续使用。修整工作面最好与捣打工序并行开展。如果施工间断时,要用塑料布等物将捣打面盖严,防止迅速干燥。耐磨可塑料搅拌后可施工时间大约为30分钟(随环境温度有所变动),一旦时间过长硬化后,就应扔掉,不可继续使用。 适用区域: 应用范围较广,可根据使用条件对所用材质和结合剂加以选择。既可直接浇注成衬体使用,又可用浇注或震实方法制成预制块使用。

镁铬砖的分类及应用

本文摘自再生资源回收-变宝网(https://www.360docs.net/doc/212625234.html,) 镁铬砖的分类及应用 镁铬砖是以氧化镁(MgO)和三氧化二铬(Cr2O3)为主要成分,方镁石和尖晶石为主要矿物组分的耐火材料制品。这类砖耐火度高,高温强度大,抗碱性渣侵蚀性强,热稳定性优良,对酸性渣也有一定的适应性。下面简单介绍一下镁铬砖的分类及应用。 一、分类标准 本标准适用于镁砂及铬铁矿制成的镁铬砖。 1、分类 ①砖按理化指标分为MGe-20、MGe-16、MGe-12、MGe-8四种牌号。 ②砖的分型应符合YB844-75《耐火制品的分型和定义》的规定。 ③砖的形状和尺寸按GB2074-80《炼铜炉用镁铬砖形状及尺寸》的规定,并可按需方图纸生产。 2、技术要求表 指标项目MGe-20MGe-16MGe-12MGe-8 MGO,%,不小于40 45 55 60 Cr2O3,%,不小于20 16 12 8 1550 1550 1550 1550 0.20MPa荷重软化开始温度,℃, 不低于

显气孔率,%,不大于23 23 23 23 常温耐压强度,MPa,不小于24.5 24.5 24.5 24.5 ①砖的理化指标应符合表1的规定。 ②砖的尺寸允许偏差及外观应符合表2的规定。 ③宽度0.26~0.50mm,长度不大于40mm的裂纹,每面不得超过三条。 3、试验方法 ①砖的检验制样按GB7321-87《致密定形耐火制品试验的制样规定》进行。 ②化学分析按GB5070-85《镁铬质耐火材料化学分析方法》进行。 ③荷重软化温度的检验按YB370-75《荷重软化温度检验方法》进行。 ④显气孔率的检验按GB2997-82《致密定形耐火制品显气孔率、吸水率、体积密度和真气孔率试验方法》进行。

镁铝尖晶石粉体的制备方法

【摘 要】:综述了目前常用的制备镁铝尖晶石粉体的各种方法的工艺过程、特点及其产物的性能特征。经分析指出纯度和粒度是粉体最重要的两个性能指标;降低合成温度、简化工艺过程是今后制备技术发展的趋势。金属醇盐可能成为获得高纯度产物最有应用前景的前驱物;水热处理、溶剂蒸发、超临界干燥等物理手段是解决粒度最有效的途径。 【关键词】:耐火材料,镁铝尖晶石,粉体,制备方法 引 言 镁铝尖晶石(Magnesium Aluminium Spinel,以下简称MAS)材料是一种熔点高、热膨胀系数小、热导率低、抗热震性好、抗碱侵蚀能力强的材料[1],主要应用于钢包内衬、平炉炉顶、水泥回转窑烧成带衬砖。MAS单晶体是一种高熔点、高硬度的晶体材料。在10GHz以上的微波段上,MAS单晶的声衰减比蓝宝石或石英低得多,可作为介质制作微波声体波器件[2]。MAS还具有优良的电绝缘性,且与Si的匹配性能好,其线膨胀系数与Si相近,因而其外延Si形成膜的形变小,是一种重要的集成电路衬底材料[3]。 近年来,制备MAS粉体的方法受到人们的广泛关注,并在原有制备工艺基础上,涌现出许多新的制备技术。本文拟总结近年来国内外对获取高性能MAS体制备方法,以期找到解决粉体的纯度、粒度、化学均匀性等问题的途径,从而在获取高性能粉体,发挥其优越性能。 1 固相法 1.1传统固相法 固相法是固体与固体之间发生化学反应生成新的固体物质的反应过程,其中反应温度高于600℃称为高温 固相反应。Lepkova D[4]等研究了MgO和Al 2O 3 的固 相反应中,添加剂对尖晶石形成温度和转化率的影响。 将α-Al 2O 3 和Mg(HCO 3 ) 2 分解后的MgO及添加剂均 匀混合后,在一定的温度下反应制备尖晶石粉,添加剂 为B 2O 3 和TiO 2 ,或B 2 O 3 和氟化物(LiF,CaF 2 ,ZnF 2 , BaF 2 )的混合物。尖晶石合成转化率在85%~95%之间, 加入B 2 O 3 和TiO 2 复合添加剂时,尖晶石粉的生成量最大。 传统固相法无疑是最简单、最方便的合成尖晶石的工艺, 存在的显著缺点是合成温度高。而添加剂又会影响产物 的纯度,无法满足高技术领域的要求。 1.2凝胶固相法 凝胶固相法是将初始原料同有机单体、交联剂、引 发剂等混合形成凝胶,干燥后经焙烧制备粉体。粉体具 有颗粒细小均匀、纯度高、分散性好等优点。仝建峰[5] 等以Mg(OH) 2 ·4MgCO 3 ·6H 2 O和Al 2 O 3 按n(Mg)∶ n(Al)=1∶2进行混合,有机单体丙烯酰胺(C 3 H 5 NO)为 凝胶,N,N′-亚甲基双丙烯酰胺为交联剂,过硫酸铵 (NH 2 ) 2 SO 6 水溶液为引发剂,4-甲基乙二胺(C 6 H 16 N 2 ) 为催化剂,选用JA-281试剂为分散剂,用NH 3 ·H 2 O 调节pH值。将干凝胶在1250℃左右保温3h,便可得到 平均粒径为0.5μm的球形MgAl 2 O 4 微粉。王修慧[6]等 先以异丙醇水溶液将高纯MgO粉体分散成浆体,再将异 丙醇铝水解得到凝胶,然后按n(Mg)∶n(Al)=1∶2配 料球磨混合24h,干燥后进行焙烧,800℃即开始出现尖 晶石相,1200℃时形成了完善的MAS相结构,最终得 到纯度高达99.99%MAS粉体。之所以能够降低合成温 度,是原因反应物之一的AlOOH凝胶替代Al 2 O 3 ,活性 高,粒度细,混合过程中可达到高度的均匀性;在加热 至500℃~600℃范围内会生成高活性Al 2 O 3 。此法解决 了产物的纯度问题,可以应用于提拉法生长尖晶石单晶 材料;但其缺点是粒度偏粗大,不适于透明多晶体的制备。 2 沉淀法 2.1 均匀沉淀法 均匀沉淀法是利用某一化学反应,将溶液中的构 晶离子从溶液中缓慢、均匀地释放出来,与溶液中的 Mg2+和Al3+生成沉淀,然后再经干燥、焙烧制得粉 体。Hokazono S[7]等采用2种溶液体系来制备MAS粉 体:一是Al(NO 3 ) 3 、Mg(NO 3 ) 2 、尿素水溶液体系;二 是Al 2 (SO 4 ) 3 、MgSO 4 、尿素水溶液体系。按n(Mg)∶ n(Al)=1∶2进行配料;其中,C 尿素 =1.8mol·L-1, C Al 3+=0.1mol·L-1,C Mg 2+= 0.08mol·L-1,分别用 HNO 3 、H 2 SO 4 调至pH值为2,在90℃水浴分别加热 22.5h和38h,生成的沉淀经离心分离后于100℃干燥 24h,在800℃~1000℃焙烧,得到比表面积为25~ 66m2·g-1的MAS粉体。硝酸盐体系制备的前驱物含 镁铝尖晶石粉体的制备方法 王修慧1,2,王程民2,司 伟2,李 刚2,曹冬鸽2,翟玉春1 (1东北大学材料与冶金学院, 沈阳 110006; 2大连交通大学材料科学与工程学院, 大连 116028) 收稿日期:2008-1-24 基金项目:国家自然科学基金资助项目,编号:50104003 作者简介:王修慧(1964-),男,博士研究生,副教授; 从事金属醇盐、高纯氧化物粉体制备研究。 E-mail:dl_wangxh@https://www.360docs.net/doc/212625234.html, 文章编号:1001-9642(2008)07-0003-04

镁铝尖晶石

尖晶石型化合物属于等轴晶系,其结构中氧作最紧密堆积,阳离子填充四面体、八面体间隙,每个晶胞中8/64的四面体间隙和16/32的八面体间隙被填充。 镁铝尖晶石是具有相同晶体结构的氧化物中的一种,这种晶体结构称为尖晶石结构。尖晶石组有二十多种氧化物,但只有很少数是常见的。尖晶石组的结构式是AB2O4, 这里A代表二价金属离子,例如镁、铁、镍、锰和/或锌,B代表三价金属离子,例如铝、铁、铬或锰。除非特别指明,本文的尖晶石表示MgAl2O4, 矿物尖晶石是二元系统MgO –Al2O3 的唯一化合物。尖晶石族矿物的明显特征是,它是一种组分可被替代的固溶体,尖晶石组分中一种或两种都可以被这组矿物中的其他组分大量的代替,而且是在晶体结构不改变或晶格没有任何变形的情况下。镁离子和铝离子都可被较小尺寸的其他离子代替,保持电化学平衡。因此尖晶石族矿物有很多种固溶体。另外,随温度的增加,MgAl2O4 相区域增加,尤其是朝着氧化铝含量较高的方向增加。通过这个结构中金属离子和氧离子的空位保持电化学平衡。以后将讨论这一特征,它在尖晶石抗钢渣的侵蚀上起很重要的作用。2.2 物理性能镁铝尖晶石的熔点是2135℃,是熔点较高的耐火材料。表1是MgO、Al2O3和尖晶石相的体积密度、热膨胀系数和热导率的对比。这些相在热膨胀系数上的差别体现出尖晶石优异的抗热震性。MgO和Al2O3生成尖晶石时,密度下降,体积增加,这使我们想到了技术应用上,例如生产浇注料,在浇注料里,MgO和Al2O3原位反应生

作为耐火材料原料的尖晶石的天然资源还没有发现,因此尖晶石必须通过合成来制备。尖晶石生产的两个主要途径是烧结和电熔。大多数耐火材料使用的尖晶石是由高纯合成氧化铝和化学级氧化镁来合成的。烧结尖晶石在竖窑中合成,电熔尖晶石在电弧炉中合成。因为从动力学上说形成固态尖晶石是非常困难的,所以要求原材料很细、反应活性大。烧结合成尖晶石的优点是它是一个连续的陶瓷过程,喂料速度可控,窑内温度分布均匀,可以生产出晶粒尺寸为30-80μm 和气孔率较低(<3%)的非常匀质的产品。另一方面,电熔生产尖晶石是一个典型的批量生产过程。大的晶锭需要很长的冷却时间,导致倒出的晶锭在冷却过程中微观结构不均匀。外部的尖晶石冷却速度比内部的快,晶体尺寸比内部的小。杂质因熔点最低集中在晶锭中心。因此,匀质的电熔尖晶石材料只有通过已加工材料的仔细挑选才能获得。使用高纯原材料的另一个优点,是所得材料的杂质含量很低(MgO+Al2O3 >99%), 尤其是氧化硅含量,这样尖晶石的高温性能很好。矾土基尖晶石已经根据它的几种合成原料进行了评估。Moore et al[2]在实验室合成的矾土和水铝石基尖晶石与合成的氧化铝基尖晶石相比,表现出高的蠕变速率。这是由于矾土中杂质(SiO2, TiO2, Fe2O3, 碱金属)在骨料中形成较多的玻璃相。矾土基尖晶石没有合成氧化铝基尖晶石的性能好,所以它只能用在抗侵蚀性和高温强度要求不高的环境下。 4 产品类型工业尖晶石产品以化学计量比Al2O3/MgO=28.2/71.8作为分界点分为两类,见图1。富镁尖晶石MR66含有过量MgO, 而富铝尖晶石AR78和AR90含有

【CN109627027A】一种铝镁铁铬尖晶石复合材料及其制备方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910125840.3 (22)申请日 2019.02.20 (71)申请人 中钢集团耐火材料有限公司 地址 471000 河南省洛阳市涧西区西苑路1 号 (72)发明人 张利新 廖绍虎 王玉霞 杨建华 王宇涛 李婉婉 刘萍 (51)Int.Cl. C04B 35/66(2006.01) (54)发明名称 一种铝镁铁铬尖晶石复合材料及其制备方 法 (57)摘要 本发明公开了一种强度高、气孔率低、抗侵 蚀性强、热震稳定性和高温性能好,使用寿命长 的铝镁铁铬尖晶石复合材料制备方法;这种铝镁 铁铬尖晶石复合材料制备方法,可以使铁铬尖晶 石形成过程中的膨胀降低到3%~5%之间,在提 高了热应力裂纹的愈合和抗渣能力的同时,把铁 铬尖晶石形成过程中的膨胀控制在3%~5%合 理的范围;大大提高了铝镁铁铬尖晶石复合材料 的强度,提高了铝镁铁铬尖晶石复合材料的抗侵 蚀性和热震稳定性。权利要求书1页 说明书5页CN 109627027 A 2019.04.16 C N 109627027 A

1.一种铝镁铁铬尖晶石复合材料,其特征在于:所述耐火材料的组成成分为:电熔铬刚玉、氧化铬和凝胶结合剂。 2.如权利要求1所述的铝镁铁铬尖晶石复合材料,其特征在于:所述复合材料的组成成分按重量份数为:板状刚玉原料10-20份、精铬矿原料30-50份、铝铬固溶体原料20-40份、 镁铝尖晶石原料10-20份。 3.如权利要求1所述的铝镁铁铬尖晶石复合材料,其特征在于:所述结合剂的加入量分别占总重量的比例为3-5%。 4.一种如权利要求1 ~3中任一项所述铝镁铁铬尖晶石复合材料的制备方法,其特征是: 其制备步骤如下:步骤一、板状刚玉原料10-20份、精铬矿原料30-50份、铝铬固溶体原料20-40份、 镁铝尖晶石原料10-20份,结合剂的加入量分别占总重量的比例为3-5%; 步骤二、将混合好的料按照重量要求称量后倒入事先组装好的模具内,进行高压成型;步骤三、成型后按照砖坯尺寸要求测量,并及时化验胚体的指标;步骤四、将成型好的砖坯放入干燥器烘干,烘干温度控制在150℃,时间控制在24-28小时;步骤五、将干燥后的坯体装入高温窑内烧制,烧成温度控制在1480-1560℃,制成这种高温窑炉工作层用铝镁铁铬尖晶石复合材料。 5.根据权利要求4所述的一种铝镁铁铬尖晶石复合材料的制备方法,其特征在于:其中步骤一中,板状刚玉原料、铝铬固溶体原料、精铬矿原料、 镁铝尖晶石原料粒度分布在5-3mm、3-1mm、1-0mm、小于0.044mm、小于5μm的粒度区间。 6.根据权利要求4所述的一种铝镁铁铬尖晶石复合材料的制备方法,其特征在于:板状刚玉原料、铝铬固溶体原料、精铬矿原料、镁铝尖晶石原料的颗粒状和细粉状的原料粒度比为3:1。 7.根据权利要求4所述的一种铝镁铁铬尖晶石复合材料的制备方法,其特征在于:精铬矿原料的Cr2O3含量在大于55%,FeO不大于13%。 8.根据权利要求4所述的一种铝镁铁铬尖晶石复合材料的制备方法,其特征在于:镁铝尖晶石原料Al2O3含量大于70%,MgO含量大于20%。 权 利 要 求 书1/1页 2 CN 109627027 A

镁质耐火材料

第一讲镁质耐火材料的基本概念及选矿技术路线 一、镁质耐火材料定义及常识 以菱镁矿、海水镁砂和白云石等作原料,以方镁石为主晶相,MgO含量在80%以上的耐火材料。属于碱性耐火材料。 镁质耐火材料的耐火度高,对碱性渣和铁渣有很好的抵抗性,是一种重要的高级耐火材料。镁质耐火材料主要用于平炉、电炉、氧化转炉、水泥窑、有色金属冶炼炉和碱性耐火材料的煅烧窑等。 在我国菱镁矿主要产在辽宁南部,大石桥与海城一带,因此这一带的相关企业比较多。 方镁石熔点为2800℃。我国制造镁砖的主要原料是烧结镁砂,对其要求化学成分和烧结程度。一般以密度衡量烧结程度,也可用重烧收缩、水化性能、镁砂的外观颜色来衡量。随着近年来镁砂品质的下降,97高纯的密度要求下降,要求值大于3.22g/cm3。 纯菱镁矿煅烧后为白色,由于铁氧化物的影响,染成褐色、棕褐色,SiO 2 含 量高者趋近于白色,Fe 2O 3 含量高者趋近于深褐色,含CaO高的趋近于黑色。 二、MgO材料中各种杂质元素对耐火材料的影响。 表5—5 与方镁石处于平衡的13个矿物的熔点 矿物MF CMS MA M2S C3MS2C2S C4AF CA C5A3C3A C3S CaO C2F 熔点℃ 1750 不一致 1498 不一致 2130 1890 1575 2130 1415 1600 1485 1545 不一致 1900 分解 2570 1435 C/S 分 子 量 比 0 0—1 1 1—1.5 1.5 1.5—2 2 2—3 3 C/S 质 量 量 比 0 0---0.93 0.93 0.93---1.4 1.4 1.4---1.87 1.87 1.87—2.8 2.8 相 组 合 MgO M2S MgO M2S CMS MgO CMS MgO CMS C3MS2 MgO C3MS2 MgO C3MS2 C2S MgO C2S MgO C2S C3S MgO C3S 固 化 温 度 1860 1502 1490 1490 1575 1575 1790 1790 1850 备注:CA 铝酸钙C3MS2镁蔷薇辉石 M2S 镁橄榄石C2S 硅酸二钙 CMS 钙镁橄榄石C3S 硅酸三钙

刚玉浇注料的配方

刚玉浇注料的配方 1、刚玉浇注料的使用现状 刚玉浇注料是我们公司镁碳砖包配套座砖周边的用料,根据反馈--损毁原因是被冲刷掉的,在钢包的使用后期刚玉料比座砖凹陷了,造成该料不耐用的原因有原料结合强度过低、经过钢水高温作用材料烧结不好。 2、刚玉浇注料的改进方案和数据采集 2011.8.2日起我们对当前公司生产的钢包座砖周边刚玉浇注料做了分析检测。采用配方有3个,一个是我们一直用的生产配料配方(定为3#样),另两个配方是根据现有原料制订的(分别定为1#和2#样)。 配方如下: 刚玉浇注料配方1# 刚玉浇注料配方2#

刚玉浇注料现2011.8.1日前生产3#小样 利用实验室现有条件分别做样测得结果如下:1# 实验数据和日期

2# 实验数据和日期 3# 实验数据和日期 2#配方 2011.8.8再次做样结果(该表未列入对比表)

3、三个配方的抗折和耐压强度比较 4、数据分析: 在配方成本上,根据我们公司购进原料的价格1#、2#和3#配方原料的堆积成本价格分别是4858.4元/吨、4856.4元/吨和4736.3元/

吨,成本相差80元/吨,也就是说我们修改过的配方成本比原来正常生产的配方成本增加了80元/吨,对此我们在以后的时间里重新再优化、来降低成本。 在综合性能上包括施工时间3个配方基本上都能满足现场施工的时间要求、原料搅拌需水量1#需水最少、2#需水也少、3#则相对的多些,当水分增加1%时材料的体积密度会增加3%,综合考虑干燥和1000℃烧后3个配方的检测值,2#配方仍然是表现的更稳定和优越一些。 在材料选择上1#和2#都加入了超细氧化铝微粉、硅微粉,使得材料在中温阶段就得到了较好的烧结结合,这样就提高了材料在使用初期阶段的耐冲刷性能。 在1#和2#配方中还减少了铝酸钙水泥的用量(3#配方中用了80水泥13%),这对提高材料高温性能和提高材料中温强度都是有利的。 综合上述情况我们选择了2#配方作为用于生产的配方,于2011.8.8日生产了该料5吨,于2011.8.12日发往1吨。 有些重要指标我们还没有参考,如现场状态、使用残样,材料的高温短时间的性能状态、一些原料的性能可靠性等,这些都有待以后实施。 科泰提供

镁铬砖优势

镁铬砖以氧化镁(MgO)和三氧化二铬(Cr2O3)为主要成分,方镁石和尖晶石为主要矿物组分的耐火材料制品。这类砖耐火度高,高温强度大,抗碱性渣侵蚀性强,热稳定性优良,对酸性渣也有一定的适应性。制造镁铬砖的主要原料是烧结镁砂和铬铁矿。那么这种镁铬砖都有哪些优势呢? 自1915年生产镁铬砖以来,镁铬砖的生产用原料和工艺在不断改进。镁铬耐火砖的品种也日益丰富,有硅酸盐结合镁铬砖、直接结合镁铬砖以及优质镁铬砖,如熔铸镁铬砖、电熔再结合镁铬砖、半再结合镁铬砖以及全合成镁铬砖等。现就常用镁铬砖的制备、特点和显微结构特征总结如下。 1.1硅酸盐结合镁铬砖

硅酸盐结合镁铬砖(Silicate Bonded Magnesia-chrome Brick)又称普通镁铬砖。这种砖是由杂质(主要是SiO2与CaO)含量较高的铬矿与镁砂制成的,烧成温度不高,在1550℃左右。其显微结构特点为:耐火物晶粒之间由熔点或软化点低的硅酸盐相结合在一起,故称之为硅酸盐结合镁铬砖。 灰色颗粒为镁砂,白色的中颗粒为铬矿。白色颗粒为铬矿,灰色浑圆状颗粒为镁砂,由于该硅酸盐结合镁铬砖烧成温度高,大于1580℃,因此,镁砂颗粒内包含有大量的尖晶石脱溶相。硅酸盐结合镁铬砖的基质中主晶相为粒状方镁石,镁砂和铬矿颗粒间或各自颗粒间则多以灰白色薄膜状硅酸盐(CMS)胶结相或为气孔所隔离,其次有少量的复合尖晶石(白色)填充于方镁石晶间,但直接结合程度很低。基质为较致密的网络状结构,气孔多为条状,少部分呈封闭

趋势。由于硅酸盐结合的显微结构特征不利于普通镁铬耐火砖的高温力学性能和抗化学侵蚀性能,因此硅酸盐结合镁铬砖通常用于对性能要求不苛刻的部位。 1.2直接结合镁铬砖 直接结合镁砖(Direct Bonded Magnesia-chrome Bripk)是在硅酸盐结合镁铬砖的基础上,尽可能降低原料中杂质(尤其是SiO2和CaO的含量)的含量,即采用杂质含量较低的铬精矿和较纯的镁砂为原料制备而成的镁铬砖。由于砖中的杂质含量低,故多采用高温烧成(烧成温度通常在1700℃以上)。由于采用了纯度较高的原料,因此砖中的硅酸盐结合相数量减少,杂质含量少,耐火物晶粒之间多呈直接接触,故称之为直接结合镁铬砖。 直接结合镁铬砖基质中的主晶相仍为粒状方镁石,其晶内亦包含有大量的尖晶石脱溶相(方镁石晶粒内的白色析出物),其次有少量的复合尖晶石(白色)和灰白色薄膜状硅酸盐相填充于方镁石晶间。主晶相方镁石主要通过方镁石-方镁石、方镁石-铬矿(复合尖晶石)结合在一起,即晶粒间以直接结合为主;另一部分则通过少量的硅酸盐相薄膜胶结在一起。直接结合的显微结构特点显著提高了该种镁铬砖的高温性能、抗侵蚀与抗冲刷,使其成为目前应用较普遍的一种镁铬砖。直接结合镁铬砖在有色冶炼炉、水泥窑等使用条件苛刻的部位均得到了广泛应用。 以上是镁铬砖的一些特点,希望通过阅读此文可以帮到大家!

高性能钢包耐火材料用镁铝尖晶石

高性能钢包耐火材料用镁铝尖晶石 Raymond P.Racher Almatis Inc. 501West Park Road Leetsdale,PA15056,USA Robert W.McConnell Almatis Inc 4701Alcoa Road Bauxite,AR72011USA Andreas Buhr Almatis GmbH, Olof-Palme-Str.37, D-60439Frankfurt/Main Germany 摘要 优质钢的生产要求钢在钢包中进行更多的处理。这对钢包用耐火材料有显著的影响,例如需要透气砖等高性能功能耐火材料。增加出钢温度,较长的停留时间,侵蚀性更强的二次冶炼等操作的改变要求耐火材料衬更薄,寿命更长。这些综合因素重新唤起了对镁铝尖晶石研究的兴趣。 镁铝尖晶石已经作为各种类型用于炼钢用耐火材料很多年了。本文阐述了尖晶石的生产、理化性能和使用性能,也讨论了尖晶石应用的进展情况。 1 引言 本文讨论了镁铝尖晶石的结构、性能和应用,尤其描述了镁铝尖晶石在生产洁净钢用耐火材料上的优点。 镁铝尖晶石由于强的抗渣侵蚀性、优良的抗热震性和高温强度高等特点,越来越多的被应用于炼钢用耐火材料。20世纪60年代中期最初生产的尖晶石耐火材料是通过氧化铝和镁砖中的方镁石的原位反应制备的,用于水泥窑的内衬。高质量的预合成尖晶石使得发展优质不定形耐火材料和耐火砖成为可能。 2 性能 2.1 结构

镁铝尖晶石是具有相同晶体结构的氧化物中的一种,这种晶体结构称为尖晶石结构。尖晶石组有二十多种氧化物,但只有很少数是常见的。尖晶石组的结构式是AB2O4,这里A代表二价金属离子,例如镁、铁、镍、锰和/或锌,B代表三价金属离子,例如铝、铁、铬或锰。除非特别指明,本文的尖晶石表示MgAl2O4,矿物尖晶石是二元系统MgO–Al2O3的唯一化合物。 尖晶石族矿物的明显特征是,它是一种组分可被替代的固溶体,尖晶石组分中一种或两种都可以被这组矿物中的其他组分大量的代替,而且是在晶体结构不改变或晶格没有任何变形的情况下。镁离子和铝离子都可被较小尺寸的其他离子代替,保持电化学平衡。因此尖晶石族矿物有很多种固溶体。另外,随温度的增加,MgAl2O4相区域增加,尤其是朝着氧化铝含量较高的方向增加。通过这个结构中金属离子和氧离子的空位保持电化学平衡。以后将讨论这一特征,它在尖晶石抗钢渣的侵蚀上起很重要的作用。 2.2 物理性能 镁铝尖晶石的熔点是2135℃,是熔点较高的耐火材料。表1是MgO、Al2O3和尖晶石相的体积密度、热膨胀系数和热导率的对比。这些相在热膨胀系数上的差别体现出尖晶石优异的抗热震性。MgO和Al2O3生成尖晶石时,密度下降,体积增加,这使我们想到了技术应用上,例如生产浇注料,在浇注料里,MgO和Al2O3原位反应生产尖晶石。在下面的文章里,我们将更加详细的讨论这些效应和它们对使用性能的影响。 表1尖晶石,MgO和Al2O3的热性能和物理性能[1] 尖晶石MgAl 2O 4 方镁石MgO刚玉Al 2 O 3 体密(g/cm3) 3.58 3.58 3.99 热导率(W/m·K) 5.97.1 6.3 热膨胀系数 (dL/L.K.10^6)7.613.58.8

浇注料的使用

产品名称 高强耐碱浇注料抗结皮浇注料 牌号 GT-13NL GC-13 化学成分 (%) AL2O3 <48 ≥78 SiC SiO2 >45 SIC:40-60 最高使用温度(℃):≥1300 1300 体积密度(Kg/m3)110℃×24h ≥2.10 ≥2400 耐压强度 (MPa) 110℃×24h≥ 70 100 1100℃×3h≥ 70 100 1500℃×3h≥

抗折强度 (MPa) 110℃×24h≥ 7 ≥8 1100℃×3h≥ 7 ≥9 1500℃×3h≥ 线变化率(%) 1100℃×3h -0.1~-0.5 ±0.4 施工参考用水量(%) 6~7 6~7 施工方法 振动 产品名称 高强耐碱水泥浇注料高铝质高强耐火浇注料 牌号 GT-13NL G-16 化学成分 (%) AL2O3 <48 ≥78

SiC SiO2 >45 ≤15 最高使用温度(℃):≥1300 1600 体积密度(g/cm3)110℃×24h ≥2.10 ≥2.65 耐压强度 (MPa) 110℃×24h≥ 70 100 1100℃×3h≥ 70 100 1500℃×3h≥ 抗折强度 (MPa) 110℃×24h≥ 7 10 1100℃×3h≥ 7 10 1500℃×3h≥ 线变化率(%)1100℃×3h

-0.1~-0.5 ±0.3 施工参考用水量(%) 6~7 5.5~ 6.5 施工方法 振动 产品名称 高铝质钢纤维高强耐火浇注料高铝质高强耐火浇注料 莫来石刚玉质浇注料 牌号 HN-16E HN-16F HN-PA80 化学成分 (%) AL2O3 ≥75 72 ≥80 SiC ≥5 SiO2 ≤15 20 最高使用温度(℃):≥ 1600 1500

镁铝尖晶石质耐火材料

镁铝尖晶石质耐火材料 (西安建筑科技大学华清学院) 摘要:阐述了镁铝尖晶石质耐火材料的性能及合成,论述了镁铝尖晶石质耐火材料的应用及发展趋势。关键词:镁铝尖晶石质耐火材料;结构特点;应用;发展趋势 The Development and Application of Magnesia-alumina Spinel Refractories Abstract: The properties and synthesis ofmagnesia-alumina spinel refractories was expounded together with discussion on the application and developing trend of them. Key words: magnesia-alumina spinel refractories; structure characteristic; application; developing trend 1 前言 耐火材料是用作高温窑炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。随着高温工业的发展,对炉衬耐火材料的生产和使用也提出了更高的要求。炉衬耐火材料不仅要求长期处在高温的工作环境,能经受高尘,强腐蚀性炉气及炉渣的冲刷和侵蚀,还要经受温度骤变、机械和物料的撞击、磨损以及各种应力的综合影响。为满足高温工业的需要,炉衬耐火材料产品的使用性能还需进一步提高。而镁铝尖晶石质耐火材料的研究与开发正适应了这一发展趋势。 2 镁铝尖晶石质耐火材料的结构特点 镁铝尖晶石优良的高温性能,使其成为耐火材料中重要的组成部分。从MgO-Al2O3二元系相图(图1)可以看出,Mg-Al2O3是此二元系统的一个中间化合物,熔点为2 135 ℃。方镁石从1 500 ℃开始固溶于尖晶石中,且随着温度的升高固溶量增加。当温度达到1 995 ℃时,溶解度达到最大值10 %。刚玉在高温下也可以固溶在镁铝尖晶石中,且固溶量随着温度的升高而增加,在1 900 ℃以上时,固溶量可以达到20 %以上。 图1 MgO-Al2O3二元系相平衡图【1.2】 在镁铝尖晶石构造中,Al O、Mg O之间都是较强的离子键,且静电键强度相等,结构牢固【3】。因此,镁铝尖晶石晶体的饱和结构【4,5】使其具有良好的热震稳定性能、耐化学侵蚀性能和耐磨性能,能够在氧化或还原气氛中保持较好的稳定性。但是在合成镁铝尖晶石时,会伴有5%~8%的体积膨胀,而且其再结晶能力差,很难合成致密的镁铝尖晶石

耐火浇注料如何选择

耐火浇注料根据抗化学侵蚀不同分为酸性、碱性、中性浇注料;根据体积密度分为重质浇注料和轻质浇注料;根据使用材质分为硅酸铝质、镁质、镁铬质、刚玉质浇注料等。种类很多,在没有明确的指标、使用温度的情况下,很难做出选择。下面,就具体的选择方法给大家分享一下,以便大家进行参考。 1.需要满足窑炉的使用要求 该产品都有一定的使用部位,使用要求,在选择时要根据浇注料的特性去选择。如接触高温火焰的部位要选择耐高温性浇注料、接触高温溶液的部位要选择耐高温、抗渗透性强的浇注料、接触熔渣的部位要采用抗熔渣化学侵蚀性强的浇注料、接触各种物料冲击摩擦的部位采用高强度耐磨的浇注料、温度变化频繁的部位要采用抗热震性优良的浇注料等等,在选择时一定要满足主要的使用条件。 轻质耐火浇注料的主要使用部位就是隔热保温、降低承重结构、降低炉壳温度、减少热量损耗,从而达到节能效果。 2.成本的考虑

在确定选择哪种耐火浇注料后,还要从经济上降低成本。如使用温度在1500℃的部位,在浇注料能满足工况的条件下,就不去选使用温度大于1600℃的浇注料;耐磨损部位采用高铝矾土熟料为主要材料能满足耐磨性要求的情况下,就不去选择以刚玉为主材料的浇注料。主要原因是耐火浇注料价格是根据使用的主材质含量不同而定价的,价格相差较大,没有必要为了最求更高品质而忽视经济条件。尤其是日常损耗的部位对这一要求就显得特别重要。 3.粒度选择 耐火浇注料施工的部位有厚有薄,采用的颗粒大小配比比例也是不同的。比如浇注厚度大于100mm的内衬,需要加入的大颗粒粒径骨料就比较多,以提高结构强度和耐磨性,浇注或涂抹厚度10mm的部位,大颗粒骨料就使用较少,避免加入大骨料使之凸出衬体,不仅影响外观,而且在使用效果上大颗粒易磨损,容易造成衬体出现坑洞,进而影响使用寿命。浇注厚度不同可采用浇注法施工或涂抹法施工,因此耐火浇注料的颗粒大小的选择也是比较重要的。

直接结合镁铬砖

直接结合镁铬砖(direct%26mdash;bonded magnesite chrome brick) 以方镁石和镁铬尖晶石为主晶相直接结合的耐火制品。该砖是以SiO2小于2%的高纯烧结镁砂和铬铁矿为原料,通过高温烧结而制成。 简史碱性砖的直接结合概念是1959年由英国拉明提出的。关于直接结合的机理,戴维斯(Davies)认为:由于RO和R2O3的相互扩散和反应而产生的。哈布尔(Hubble)认为是MgO和2~3种氧化物反应生成镁尖晶石而产生的。梅内泽斯(Menezes)通过E.P.M.A分析,研究方镁石和铬铁矿之间的直接结合部分的组成,认为平均组成为(Al0.5Cr0.4Fe0.1)O4。产生直接结合的温度,拉明认为,在SiO2含量少时,1600℃就能产生很好的结合;哈布尔指出,如果SiO2含量少,在1649~1677℃下烧成即可;布雷兹尼(Brezn}r)认为:在1750℃下烧成的制品,直接结合程度已非常高。在探讨烧成温度对镁铬砖性能影响的工作中海赫斯特致zh(Hayhurst)和拉明断定,在最高烧成温度下,溶于液态硅酸盐中的尖晶石在冷却时析出,形成直接结合。在美国,直接结合镁铬砖在1961年末就出现于市场,用在炉子结构中承受应力和炉渣侵蚀严重的部位,几乎完全取代了硅酸盐结合砖。 性能直接结合砖烧结属于固相结合,故制品高温机械强度高,抗渣性好,抗氧化铁渗透力强,高温下体积稳定。直接结合镁铬砖的主要性能见表。

镁铬晶粒之间为方镁石方镁石或方镁石尖晶石的直接结合,少量硅酸盐以孤立状处于晶粒之间。直接结合砖在烧成过程中,铬矿粒子缝隙中的硅酸盐随着温度升高逐渐移入基质,使铬矿粒子与方镁石接触,并向方镁石晶内扩散溶解。高温下,基质部分的方镁石和铬矿在硅酸盐中溶解,冷却时,在方镁石晶内和晶粒边界沉淀为脱溶粒子次生尖晶石或次生方镁石,使之形成方镁石~方镁石和方镁石尖晶石的直接结合,少量硅酸盐相则孤立于晶粒之间。随着烧成温度提高,高温下的溶解和冷却时的脱溶加剧,晶问直接结合程度随之提高。 生产工艺为使颗粒之间形成直接结合,原料的SiO2含量要低。烧结低SiO2含量的制品,必须提高烧成温度。现有的直接结合镁铬砖的SiO2含量一般小于2%,烧成温度在1700~1800℃之间。直接结合的形成是一个溶解沉析过程。增加铬矿细粉含量,有利于直接结合的形成。因此,在配料中必须注意铬矿细粉配比。有硅酸盐存在时,方镁石一方镁石问的结合会被Cr2O3所加强,而被Al203和Fe203所降低;在镁铬砖中加入Al203或Fe203可降低硅酸盐熔点,加入Cr203熔点则提高。因此,采用cr203含量高的铬矿较Cr203含量低的铬矿有更高的高温强度。次生尖晶石是直接结合砖的特征。Cr203含量越高,晶内和晶间尖晶石

黄振飞课程方案(镁铝尖晶石合成)

天然原料合成镁铝尖晶石 摘要:本文重在概述以天然原料合成镁铝尖晶石的工艺路线、合成方法,合成镁铝尖晶石的天然原料一般采用以高铝矾土生料(或特级铝土矿>与轻烧氧化镁(或菱镁矿>粉,合成方法主要分为二步煅烧法,湿化学法,高能球磨法(HEM>,自蔓延高温合成法(SHS>等等。此外还介绍了添加剂、气氛、成型方法成型压力、原料活性对工艺的可能影响,从而从中找出合适的实验方案,得出一个合理的实验设计。 关键词:镁铝尖晶石天然原料工艺路线合成方法实验设计

目录 摘要1 引言1 第一章文献综述1 1.1镁铝尖晶石的定义1 1.2材料结构与基本性能1 1.3合成原料2 1.4 镁铝尖晶石的合成方法3 1.4.1二步煅烧法3 1.4.2湿化学法3 1.4.3高能球磨法(HEM>4 1.4.4自蔓延高温合成法(SHS>4 1.4.5固相法5 1.4.6 电熔法5 1.4.7凝胶固相反应法6 1.4.8均匀沉淀法6 1.4.9 共沉淀法7 1.4.10 超临界法7 1.4.11 冷冻一干燥醇盐法7 1.4.12 水热合成法8 1.4.13 蒸发分解法9 1.4.14 燃烧合成法9 1.5影响合成镁铝尖晶石原料烧结性的因素9 1.5.1添加剂9 1.5.2气氛10 1.5.3成型方法和成型压力10 1.5.4原料的活性10 1.6镁铝尖晶石材料的性能11 1.6.1 力学性能11 1.6.2热震稳定性11 1.6.3抗渣性11 1.7 本课题的目的、意义与主要内容12 1.7.1 目的和意义12

1.7.2 本课题的研究内容12第二章实验方案13 2.1 实验原料13 2.1.1原料组成13 2.1.2原料处理方法13 2.2实验仪器、设备13 2.3实验步骤13 2.4检测工程14 2.5数据参考指标14

镁铝尖晶石透明陶瓷的制备与性能研究讲解

摘要 摘要 本文主要综述了镁铝尖晶石透明陶瓷制备的研究进展;分别介绍了镁铝尖晶石透明陶瓷的抗钢包渣侵蚀性能研究和透光性能研究,同时介绍了不同的镁铝尖晶石的制备,还有镁铝尖晶石在各领域的应用,并对其发展前景做了展望。 关键词:镁铝尖晶石;透明陶瓷;镁铝尖晶石性能;镁铝尖晶石制备 MgAl2O4 transparent ceramic preparation and Properties Research Abstract This paper reviewed the research progress in MgAl2O4transparent ceramic preparation; then introduces the research study and transmittance properties of ladle slag resistance of mg Al spinel transparent ceramics erosion, also introduces the different preparation of magnesia alumina spinel, spinel and application in various fields, and has made the forecast to its development prospects. Keywords: Magnesia alumina spinel; Transparent ceramics; Magnesia alumina spinel properties; Preparation of magnesia alumina spinel

浇注料指标

高铝浇注料(钢纤维增强/PA-80胶结合)指标用途特性 水泥窑衬、窑口、下料口、炉门、炉门框等磨损冲击部位浇注与修补 工业炉窑耐火内衬浇注与修补根据需要预制成各种砖型 耐磨抗击---钢纤维增加,抗冲击、抗冲刷、耐磨损,使用寿命长;快硬快烘---浇注后2-3小时硬化,可立即烘炉,烘炉时间5-10 小时或更短; 耐火度高---选料精良,浇注料耐火度高达1790度,高温性能卓越;施工方便---机器搅拌,震动浇注施工; 节约工期---大幅度缩短工期,经济效益显著。

型号 化学成 分 Al 2 O 3 %≥ 抗急 冷急 热性 (次) 最高使 用温度 MST ℃ 耐火 度 ≥℃ 体积 密度 g/cm3 烧后线 变化% 烧后抗压强度≥ Mpa 1000℃ 110℃×24h1000℃×3h1400℃×3h ZYPAf-65 65 50 1350 1700 2.3 ±0.340 50 50 ZYPAf-70 70 50 1400 1750 2.4 ±0.340 50 50 ZYPAf-75 75 50 1450 1790 2.6 ±0.350 60 60 ZYPAf-80 80 50 1550 1790 2.8 ±0.350 60 60 用法:加高温胶搅拌成砂浆即可施工,变可捣打施工,或预制 成型。 关键字:浇注料耐火材料

刚玉= 三氧化二铝 刚玉(CorundumКорунд)名称源于印度,系矿物学名称,宝石学上具备宝石条件的称红宝石(Ruby)、蓝宝石(Sapphire)。刚玉Al2O3的同质异像主要有三种变体,分别为α-Al2O3、β-Al2O3、γ-Al2O3、,根据X衍射分析确还有η-Al2O3(等轴晶系)、ρ-Al2O3(晶系不确定)、χ-Al2O3(六方晶系)、κ-Al2O3(六方晶系)、δ-Al2O3(四方晶系)、θ-Al2O3(单斜晶系[1])。刚玉颜色多种,有无色、白、金黄(色素离子Ni、Cr)、黄(色素离子Ni)、红(色素离子Cr)、蓝(色素离子Ti、Fe)、绿(色素离子Co、Ni、V)、紫(Ti、Fe、Cr)、棕、黑(色素离子Fe、Fe)、白炽灯下蓝紫、日光灯下红紫效应(色素离子V)。刚玉有玻璃光泽,硬度9。比重395-410。在高温富铝贫硅C的条件下形成,主要与岩浆作用、接触变质及区域变质作用有关。刚玉是铝矾土为主要原料经矿业炉炼出的人造材料,可做磨料和耐火材料。纯度较高的为白色叫白刚玉,含有少量杂质的为棕色叫棕刚玉。

镁铬砖

镁铬砖 创建时间:2008-08-02 镁铬砖(magnesite chrome brick) 以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。可在氧化气氛中1600~1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。镁铬砖和铬镁砖的差异在于配料中铬铁矿加入量不同而引起矿物相的不同。镁砂和铬铁矿的配比划分,无统一规定。西欧国家以MgO含量55%~80%为镁铬砖,MgO含量35%~ 55%为铬镁砖。俄罗斯则以制品中Cr 2O 3 ≥8%小于20%的为镁铬砖;Cr 2 O 3 >20% 的为铬镁砖。烧成或不烧镁铬砖都可以在制品外包裹(或粘贴)铁皮制得铁皮镁铬砖。 简史 19世纪后期至20世纪初,平炉广泛采用镁砖和铬砖砌筑。镁砖对温度变化敏感,高温下体积收缩大;铬砖荷重软化温度低,对温度变化也敏感,影响了这两种制品的进一步发展。20世纪30年代中期出现了镁砂铬铁矿烧结产品。英国切斯特斯(J.H.Chesters)、里斯(Rees)、莱纳姆(Lynam)等人就镁砂一铬铁矿性能和最佳配方进行了大量研究,认为镁铬混合物产品比单纯的镁质或铬质制品有更高的断裂温度,不出现烧成收缩,具有较高的荷重软化温度和抗张强度。化学性质呈碱性,可抵抗碱性平炉渣的侵蚀。 在不烧镁砖的基础上,1925年在英国出现了硅酸钠结合的镁铬砖。1934~1937年出现了用硫酸氢钠作结合剂的镁铬砖。1935年不烧镁铬砖和烧成镁铬砖的生产开始稳步发展,取代硅砖,用于平炉后墙、端墙、炉顶直至出现全碱性平炉。 镁铬砖的缺点是烧成过程中的异常膨胀,它使制品变脆,使用过程中工作面出现爆胀、剥片等现象。为克服这些缺点,从1935年起,就“爆胀”、温度急变引起的崩裂和熔剂迁移现象进行了大量的研究工作。 早期生产的镁铬砖,组成侧重于铬一镁,烧成过程中产生很大的膨胀,使制品气孔率增大,机械强度降低。里格比(Rig[)y)等人经过研究认为铬矿在还原气氛中加热不膨胀,已氧化的铬矿还原时却产生很大的膨胀。镁铬砖在烧成过程的早期,铬矿中的低价铁被氧化,后期又被还原,引起制品膨胀。含氧化铁高的铬矿尤甚。另外,铬矿的表面积越大,氧化趋势亦越大。 1930年至1950年问碱性耐火材料在间歇窑内烧成,升温速度很慢,最高烧成温度为1400℃左右。慢速烧成助长了导致烧成异常膨胀的氧化还原反应的循环,止火温度低,使避免膨胀的物理变化无法进行。为了降低烧成膨胀,提高制品的抗热震性,铬铁矿被限以颗粒形式加入,同时高铁铬铁矿的使用也受到限制。直至1950年逐步改用隧道窑烧成,烧成时间缩短,才消除了异常膨胀现象。 化学结合镁铬砖的生产关键是结合剂的选择。最早的有关文献出现于1905 年。将镁砂、铬铁矿和Cr 2O 3 等碱性物质与硅酸钠或氧化钙混合,可以制得一种