垫片的冲孔落料复合模具绪论总设计

毕业设计——垫片落料冲孔复合模设计

毕业设计——垫片落料冲孔复合模设计垫片是工业中常用的一种密封件。

在制造过程中,需要对垫片进行冲孔加工,以实现特定的密封效果。

然而,传统的冲孔模具设计存在着一些问题,如生产效率低,模具耗损严重等。

因此,本文将设计一种垫片落料冲孔复合模,以提高生产效率和延长模具使用寿命。

首先,本文将分析传统冲孔模具的优缺点。

传统冲孔模具通常由冲头和下模组成,冲头上有一个凸台形状的冲孔孔型,用于将材料冲剪出所需孔形。

然而,由于冲头磨损严重,需要定期更换,导致生产效率低下。

另外,由于垫片一般由金属材料制成,冲剪过程中容易造成材料破裂和扭曲等问题,导致垫片质量下降。

为解决上述问题,本文将设计一种垫片落料冲孔复合模。

该模具由上模、下模和冲孔模块三部分组成。

上下模均由耐磨合金材料制成,能够有效延长模具的使用寿命。

同时,上模和下模的孔形与所需垫片孔形相匹配,以实现精确的冲孔加工。

冲孔模块采用液压系统,能够提供稳定的冲剪力和加工速度,以确保垫片的质量。

在设计过程中,本文将充分考虑垫片材料的特性和加工要求。

首先,通过对不同材料的实验测试,确定适合冲孔加工的材料。

然后,根据材料的物理性质和加工过程中的力学原理,确定上下模的材料、形状和尺寸。

为了提高冲孔效率,本文将优化冲孔模块的结构,并选用高效的液压系统,以提供稳定的加工力和速度。

在完成设计后,本文将进行模具加工和试验验证。

通过实际加工样品的冲孔过程和冲孔孔形的测量,验证复合模具的加工精度和效率。

同时,还将对复合模具和传统模具进行对比试验,评估复合模具的生产效率和模具寿命等性能。

综上所述,本文将设计一种垫片落料冲孔复合模,以提高生产效率和延长模具使用寿命。

通过对材料特性和加工要求的分析,优化模具的结构和液压系统设计,实现精确的冲孔加工。

通过试验验证,评估复合模具的加工精度和效果。

期望该设计能够为垫片冲孔加工提供一种高效、可靠的解决方案。

垫片、落料、冲孔复合模课程设计说明书

模具制造工艺学课程设计说明书课题名称垫片落料、冲孔复合模设计院系:班级:10设计331姓名:学号:指导教师:目录1:产品工艺分析 (3)3:凸凹模刃口尺寸计算 (5)4:冲裁力的计算................................................................................................................. 错误!未定义书签。

5:压力中心的确定 (6)6:冲压设备的选用 (7)7:模架的选择 (7)8:零件加工工艺 (15)9:总结 (16)10:附件 (20)一、产品工艺分析1:结构工艺性:此产品形状简单、对称。

2:尺寸精度为IT143: 材料为Q235所以该产品适合冲裁(产品图)二、确定搭边根据材料厚度t=2确定搭边值。

查参考文献一,表2-7,两件工件之间搭边1a=1.2,边距a=1.5,所以步距S为41.2 选用条料宽度B=(D+2a)0δ-=(40+2×1.5)=(40+3)00.5 = 00.540-查参考文献一,表2-9得:a(排样图)三、垫片复合模冲压工艺方完成该零件的冲压加工所需要的冲压基本性质的工序只有冲孔和落料两道工序。

从工序可能的集中与分散,工序间的组合可能来看该零件的冲压可以有以下几种方案。

1、方案一采用单工序模生产方式,先落料再冲孔。

该零件方案模具结构简单需要需要两道工序,两副模具才能完成零件的加工,生产效率低,生产过程中由于零件较小,操作也不很方便。

同时孔边距尺寸00.6240--(220.26±)= 00.2618-精度不易保证。

2、方案二冲孔,落料连续冲压,采用级进模生产。

级进模生产适合于产品批量大,模具设计,制造与维修水平相对较高的外形较小零件的生产。

3、方案三采用复合膜生产,落料与与冲孔复合。

考虑到零件尺寸00.2618-精度较高,结构简单 ,为了提高生产率和保证零件尺寸精度,决定采用复合模生产,从工件的尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作复合模采用倒装结构以及弹性卸料,定位钉定位方式。

圆垫片落料冲孔复合模设计

垫片34复合模CAD 设计 第2章 工艺分析及模具结构设计制件的工艺性分析及工艺计算2.1.1 工艺分析由图可知,产品为圆片落料、圆片冲孔。

产品形状结构简单对称,无狭槽、尖角;孔与孔之间、孔与零件之间的最小距离满足c>要求。

(5.175.224080=--=c =) (1)尺寸精度任务书对冲件的尺寸精度要求为IT12级,查参考文献[2]知,普通冲裁时对于该冲件的精度要求为IT12~IT11级,所以尺寸精度满足要求。

(2)冲裁件断面质量因为一般用普通冲裁方式冲1mm 以下的金属板料时,其断面粗糙度Ra 可达~m μ,毛刺允许高度为~;本产品在断面粗糙度上没有太严格的要求,单要求孔及轮廓边缘无毛刺,所以只要模具精度达到一定要求,在冲裁后加修整工序,冲裁件断面的质量就可以保证。

(3)产品材料分析对于冲压件材料一般要求的力学性能是强度低,塑性高,表面质量和厚度公差符合国家标准。

本设计的产品材料为08钢,属优质碳素结构钢,其力学性能是强度、硬度低而塑性较好,非常适合冲裁加工。

另外产品对于厚度与表面质量没有严格要求,所以尽量采用国家标准的板材,其冲裁出的产品表面质量和厚度公差就可以保证经上述分析,产品的材料性能符合冷冲压加工要求。

2.1.2 排样及工艺计算2.1.2.1排样零件外形为圆形 ,可以采用单排、交叉双排或多排;考虑到零件为中等批量生产,如果采用交叉双排或多排,则模具尺寸和结构就会相应增大,从而增加模具生产成本,所以本设计决定采用单排结构。

如图所示。

图排样图2.1.2.2 搭边查参考文献[1] ,确定搭边值a,b。

当t=1时,a=2,b=2.1.2.3条料宽度B=D+2a=80+2*2=84mm2.1.2.4材料利用率η式中n—一个歩距内冲裁件数目;A——冲裁件面积(包括内形结构废料);S——歩距长度;B——板料宽度;取:n=1; A=π*402=;S=;B=84η=/*84=冲压力及压力中心的计算2.2.1 计算冲压力2.2.1.1 冲裁力冲裁力公式为 落孔P P P += 式中 P —冲裁力; 孔P —冲孔冲裁力; 落P —落料冲裁力。

垫片的冲孔落料复合模设计

槌什题目,・婆片的冲孔或料复合模段针一、原始数据如图所示的垫片,外形直径D=80mm,内孔直径d=40mm,厚度3=3〃〃%,材料为A3(Q235),生产批量:大批量。

二、冲压件工艺分析1、材料性能A3(即Q235)是普通碳素结构钢,具有良好的冲裁成形性能,其抗拉强度为432~46IMpa,抗剪强度为304~373MPa.2、零件结构该零件结构简单且中心对称,无尖角,对冲裁成形加工较为有利。

零件中间有一圆孔,孔的最小尺寸为d=40mm,满足冲裁最小直径d ni in工1°t=3mm的要求。

同时,经过计算,孔的边缘距离零件外形的最小尺寸仇=gx(80-40)=20满足冲裁最小孔边距维M≥1∙0t=3mm的要求。

所以,该零件的结构满足冲裁件的结构要求。

3、尺寸精度查表得,该工件内外形所能达到的经济精度为IT12~m4级。

而零件图上标注了零件的尺寸公差,由公差表查得其公差要求为IT14级,未注公差由IT14级查取。

由此,通过普通冲裁可以达到零件的精度要求。

综合以上材料性能、零件结构、尺寸精度的分析,该零件可以采用普通冲裁的方法获得。

三、冲裁方案及模具类型的选择该零件包括冲孔和落料两个基本工序,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料一冲孔复合冲压。

采用复合模生产。

方案三:冲孔一落料连续冲压。

采用级进模生产。

方案一模具结构简单,模具制造容易,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

尽模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,综合尚需三个方案,宜采用方案二生产。

现对复合模中凸凹模壁厚进行核,当材料厚度为S=3即时,可查得凸凹模最小壁厚为C=3机机,现零件上的最小孔边距为维in=2()mm,有bπi i n>C,满足该凸凹模结构要求,所以可以采用复合模生产,即采用方案二。

(精选)冲压_垫片冲孔落料复合模设计说明书

设计说明书院系机械工程班级11 级专业材控一班姓名李硕学号1106031022指导教师周伟目录一序言 --------------------------------------------1二设计任务书及零件图-------------------------------2三垫片冲压工艺分析---------------------------------4四垫片冲压工艺方案的确定-----------------------5五垫片冲模结构的确定-------------------------------6六压力计算与压力机的选择---------------------------7七模具刃口尺寸和公差的计算-------------------------9八凸模、凹模、凸凹模的结构设计---------------------11九校核模具闭合高度及压力机有关参数--------------------13 十模具总体设计及主要零部件设计------------------------14 十一参考资料-----------------------------------------16一序言现代工业的迅猛发展使冲压技术得到越来越广泛的应用,随之而来的便是对冲压模具设计与制造的要求越来越高。

冲压模具是冲压生产的主要工艺设备,其设计是否合理对冲压件的表面质量、尺寸精度、生产率以及经济效益等影响巨大。

因此,研究冲压模具的各项技术指标,对冲压模具设计和冲压技术发展是十分必要的。

我们这次课程设计的任务是设计一套垫片落料、冲孔复合模,即由老师给出零件及生产要求与精度要求,在老师的指导下设计出一套符合要求的复合模。

由于是初次设计,经验不足,因此在设计过程中难免走了不少弯路,犯了不少错误,但是这些都将成为我们以后进行设计的宝贵经验。

虽已经过多次计算、修改,但仍可能还存有疏漏和不当之处,敬请批评、指出。

垫片的落料冲孔复合模具毕业设计(doc 25页)

垫片的落料冲孔复合模具毕业设计(doc 25页)表1-7江门职业技术学院学生毕业论文(设计)摘要:本文通过在江门职业技术学院的学习,设计该零件的冲裁模.首先对冲压件进行工艺性分析,对冲压模具总体结构设计,画装配图.冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程技术关键字: 冲压凸模凹模模架凸凹模前言模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)流动,使之形成所需要的形体,用模具制造零件以其效率高,产品质量好,材料厂消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

振兴和发展我国的模具工业,正日益受到人们的关注。

早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改选序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。

模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。

汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。

汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。

汽车基本车型不断增加,一个型号的汽车所需模具达几千副,价值上亿元。

模具毕业设计19垫片落料冲孔复合模设计

本科毕业论文(设计)题目:垫片落料冲孔复合模设计学院:工学院姓名:学号:专业:年级:指导教师:职称:副教授二0一四年五月摘要冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。

机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

冲压制品的成型方法很多。

其主要用于是冲孔,落料,弯曲,拉伸等。

而冲压模,约占成型总数的60%以上。

当然如利用电气控制,可实现半自动化或自动化作业。

冷冲冲裁模主要用于金属制品的成型,它是冲压制品生产中十分重要的工艺装置。

冲压模的基本组成是:上下模座、下模垫板、下模固定板、凹模镶块、抬料钉、导料板、卸料板,导柱导套、卸料板弹钉、卸料板等。

冲裁模成型的广泛适用,正是我这个设计的根本出发点。

关键词:冲孔、落料AbstractStamping products has been extensively applied in the industry, agriculture, national defense and in the daily lives of area, especially in the machinery industry. Mechanical products is the most pressing housing products, and the improvement of product performance requires of high-quality performance stamping molds ,stamping,process and product design.There are many ways of molding products of stamping. Piercing is mainly used for blanking, bending, stretching, etc. And Stamping molds almost form more than 60 percent of the total number. For example ,Electrical Control can be realized as semi-automatic or automatic operation.Cold-metal stamping die mainly used for the molding products, and it is very important in the production of stamping technology devices. The basic component of stamping molds is block model from top to bottom, mould plate, fixed-plate of mould plate, die inserts, raising nails, I. plate, plate unloading I. Introduction sets column, unloading bombs nail plate, plate Discharge and so on.The widely application of blanking moulding is exactly the basic perpose of my design. Key words: Piercing、Blanking目录1 绪论 (1)1.1 冲压的概念、特点及应用 (1)1.2 冲压的基本工序及模具 (2)1.3 冲压技术的现状及发展方向 (3)1.3.1 冲压成形理论及冲压工艺方面 (3)1.3.2 冲模是实现冲压生产的基本条件 (4)1.3.3 冲压设备和冲压生产自动化方面 (5)1.3.4 冲压标准化及专业化生产方面 (6)1.4 设计要求 (7)2 冲裁工艺设计 (8)2.1 冲裁件的工艺分析 (8)2.1.1 材料特性分析 (8)2.1.2 冲裁件的结构工艺性分析 (8)2.2 冲压工艺方案的确定 (9)3 排样设计及材料利用率计算 (11)3.1 排样方案的确定 (11)3.2 搭边的选取 (11)3.3 送料步距、条料宽度及导料销与条料间距计算 (12)3.4 材料利用率的计算 (13)4 冲裁工艺计算 (14)4.1 冲裁力和压力中心的计算 (14)4.1.1 冲裁力的计算 (14)4.1.2 卸料力、推料力和顶件力的计算 (15)4.1.3 压力中心的计算 (16)4.1.4压力机的选择 (17)4.1.5 曲柄压力机的主要技术参数 (18)4.1.6曲柄压力机的选用 (19)4.2 凸凹模刃口尺寸的计算 (19)4.2.1 落料刃口尺寸的计算 (21)4.2.2 冲孔刃口尺寸计算 (22)5 模具主要零部件结构和设计 (24)5.1 卸料装置 (24)5.1.1 橡胶的选用 (25)5.2 出件装置 (28)5.3 定位零件 (28)5.4 凹模的设计 (29)5.5 凸凹模的设计 (31)5.6 凸模的设计 (31)5.7 模架 (32)5.7.1 模板 (32)5.7.2 导向零件 (33)5.8 联接与固定零件 (34)5.8.1 模柄 (34)5.8.2 凸模固定板与垫板 (34)5.8.3 螺纹紧固件 (34)5.8.4 圆柱销 (35)6 确定装配基准 (37)7 总结 (38)致谢 (39)参考文献 (40)1 绪论1.1 冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

模具设计课程设计垫片落料冲孔复合模

目录1、冲压工艺性分析及工艺方案的确定 (3)1.1 冲压工艺性分析 (3)1.2 冲压工艺性方案 (3)2、毛坯展开及毛坯排样 (3)3、冲压力和压力中心计算 (4)3.1 落料力的计算 (4)3.2 冲孔力的计算 (4)3.3 冲裁力的计算 (4)3.4 卸料力的计算 (4)3.5 推件力的计算 (5)3.6 总冲压力的计算 (5)3.7 压力中心的确定 (5)4、冲压设备的选用 (5)5、凸模凹模凸凹模刃口及结构尺寸计算 (5)5.1 计算模具刃口尺寸 (5)5.2 落料凹模结构尺寸计算 (7)5.3 冲孔凸模与凸凹模结构尺 (8)6、模具总体结构设计 (9)7、模具总装图 (10)题目:图为一垫片零件图,材料为Q235,厚度2mm,大批量生产。

要求按照冷冲模具的设计步骤完成整体设计,编写设计说明书画出模具总装图1、冲压工艺性分析及工艺方案的确定1.1 压工艺性分析该材料为Q235钢,冲压性能较好,形状结构简单,尺寸精度不高,且孔与边缘的距离较大。

因此,该零件具有良好的工艺性。

1.2 冲压工艺性方案由该零件的形状特点可看出,该零件的成形包括冲孔、落料2种基本工序。

由于该零件的生产批量大,形状简单,而且它的孔边距满足凸凹模壁厚要求,因此,该零件宜采用复合模成形方式加工。

2、毛坯展开及毛坯排样根据该零件毛坯的形状特点,可确定采用直列单排的排样模式,查表可得条料边缘的搭边和工件间的搭边分别为1.5mm和2mm。

从而可计算出条料宽度和送进步距分别为:送进步距 h=52+b=52+1.5=53.5mm条料宽 B=52+2a=52+4=56mm排样图3、冲压力和压力中心计算3.1 落料力的计算F落=KLtτ F落---落料力L----冲裁轮廓总长 t----材料厚度τ----材料抗拉强度 K=1.3L=πD=3.14×52=163.28τ=340MPaF落=1.3×163.28×2×340=144.34KN3.2 冲孔力的计算F=KLtτL=πD=3.14×25=78.5mmF冲孔=1.3×78.5×2×340=69.39KN3.3 冲裁力的计算F冲裁力=F落+F冲孔=144.3+69.39=213.69KN3.4 卸料力的计算F K F=卸卸落料力卸K—卸料力因数卸K=0.05F卸=0.05×144.34=7.217KN3.5 推件力的计算F推=KF冲孔力推K—推件力因数推K=0.55F推=0.55×69.39=38.16KN 3.6 总冲压力的计算F总=F冲裁力+推卸FF+=213.69+7.21+38.16=259.06KN初选设备为开式压力机J23—353.7 压力中心的确定该零件形状结构对称,所以选用零件的几何中心为压力中心。

六边形垫片的冲孔落料复合模设计

优秀设计XXXXXX学校名毕业论文(设计)六边形垫片的冲孔、落料复合模设计系部专业名称班级姓名学号指导教师20**年 9 月 5 日毕业论文(设计)选题报告XXXXXX学校名毕业论文(设计)任务书系部班级姓名学号毕业论文(设计)题目六边形垫片的冲孔、落料复合模具设计指导教师姓名教研室(系)主任签字20**年 6 月 10日摘要冲压模具在工业生产中应用广泛。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

本零件采用的是倒装复合模冲裁,主要要涉及到冲裁件工艺的分析,排样的设计,排样方法,搭边值的计算,冲裁力的计算,模具压力中心的计算,凸模与凹模刃口尺寸的计算,模具的总体设计,主要零部件的设计,模具总装配图的绘制,压力机设备的选定。

关键词:冲压、模具、制造AbstractStamping die in industrial production in the extensive application. Stamping die design take full advantage of the characteristics of the function of mechanical press, at room temperature under conditions of the blank piece of stamping, more efficient production and significant economic benefits. Stamping die design take full advantage of the characteristics of the function of mechanical press, at room temperature under conditions of the blank piece of stamping, more efficient production and significant economic benefits. This paper describes the mold structure is simple and practical examples, easy to use and reliable, similar to parts of the mass production of certain references. In a traditional industrial production, production workers in the labour-intensive, and labor capacity, which has seriously affected the improvement of production efficiency. With today's technology development, industrial production in the mold of use has become increasingly arouse people's attention, a lot has been applied to industrial production in the past. Stamping die of automatic feed technology into actual production, stamping die can greatly increase labor productivity, reduce the burden on workers and has important significance of technological progress and economic value.Key word: punching、die、manufacture目录绪言 (8)1冲裁件的工艺分析 (9)2冲压工艺方案的确定 (9)3排样设计 (10)3.1 排样方法 (10)3.2.1 搭边值的确定 (10)3.2.2 条料宽度的确定 (12)3.3材料利用率 (13)4冲裁力相关的计算 (14)4.1计算冲裁力的公式 (14)4.2总冲裁力、推料力、卸料力、顶件力和总冲压力 (15)4.3压力机公称压力的选取 (17)5模具压力中心的确定 (19)6冲裁间隙 (20)7凸模与凹模刃口尺寸的计算 (22)7.1 刃口尺寸计算的基本原则 (22)7.2 刃口尺寸计算方法 (23)7.3 刃口尺寸计算 (26)8 模具总体设计 (27)8.1 模具类型的选择 (27)8.2定位方式的选择 (27)8.2.1 送进导料方式的选择 (27)8.2.2 送料定距方式的选用 (27)8.3 卸料、出件方式的选择 (28)9主要零部件的设计 (28)9.1工作零件的结构设计 (28)9.1.1凸凹模的设计 (28)9.1.2 冲孔凸模的设计 (29)9.1.3 落料凹模的设计 (30)9.2 卸料板的设计 (31)9.3 定位零件的设计 (32)9.4 模架及其它零件的设计 (32)10模具总装图 (33)11压力机设备的选定 (34)结论 (35)致谢 (36)参考文献 (36)绪言改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。

圆垫片落料冲孔复合模设计.

冲压模具设计说明书一、课题名称:垫片冲孔落料连续模二、设计要求:1.主要内容(1)编制冲压工艺(2)设计模具(分析、计算、装配图、非标零件图)(3)编制模具主要零件制造工艺(4)分析估算工时,确定完成工期(5)核算成本,报价(6)编写全套设计制造说明书2.基本要求:(1)分析计算全面,图纸表达准确;(2)工艺水平规程制定,力求符合实际;(3)必要的数据须进行市场调查;(4)分析核算工期、成本,着重于过程。

第2章工艺分析及模具结构设计2.1 制件的工艺性分析及工艺计算2.1.1 工艺分析,方形垫片,结构如图所示,材料08,t=1.2mm。

精度要求为IT14。

三、主要内容1、制件的工艺性分析1.1、可行性分析1.1.1、形状、尺寸:制件形状规则、简单、对称。

1.1.2、精度:该制件尺寸精度为IT14,用一般精度制造模具即可满足。

1.1.3、材料:08是冲压用钢板中沸腾钢的一种牌号(中国称08,日本称S9CK,德国用C10,前苏联用08)08指的是含碳量万分之八;特性:强度低和硬度、塑性、韧性好,易于深冲、拉延、弯曲和焊接。

用途:钢板用作深冲压和深拉延的容器,如搪瓷制品、仪表板、汽车驾驶室盖板等。

圆钢用作心部强度要求不高的渗碳或氰化零件。

力学性能:抗拉强度σb (MPa):≥295(30)屈服强度σs (MPa):≥175(18)伸长率δ5 (%):≥35断面收缩率ψ (%):≥60硬度:未热处理,≤131HB推荐热处理/℃:正火930正火推荐保温保温时间≤30min,空冷;淬火推荐保温时间≤30min,70.80和85钢油冷,其余钢水冷;回火推荐保温时间≤1h。

2、总体工艺方案的确定2.1、冲压工序性质的确定:先进行冲孔再进行落料。

2.2、冲压方案的确定:方案一:采用单工序模生产。

方案二:采用复合模生产。

因为方案二的工件精度和生产效率较高,属于大批量生产,所以选用方案二最为合适。

3、主要工艺计算3.1、排样设计3.1.1、排样方式:查《冷冲压工艺及模具设计》P53,表2-7,确定排样方式为单行直排。

垫片落料冲孔复合模设计大学论文

垫片落料冲孔复合模设计【摘要】复合模具是模具生产的一种,是指通过一定工序将坯料冲裁成形的模具。

按照冲压的工艺性质分类,复合模具是使材料发生变形的冲裁模具。

我的课题包括零件的工艺分析,凸凹模的计算,冲压工序的确定分析的两套模具,正确的选用标准零件和其它的零件,对冲压结构进行了工艺分析已选取压力机。

绘制模具二维装配图和零件图。

此毕业设计需要用到CAD绘图,数控车床的加工打磨。

通过一系列的选择,我最终选择了冲压模零件的设计,主要介绍的是冲压模具的凸凹模计算,工艺顺序,模具的工作原理。

关键词:模具行业发展结构设计引言 (1)一、冲裁零件工艺性 (2)(一)零件分析 (2)(二)工序顺序确定 (2)(二)零件工艺分析 (2)(三)确定冲裁工艺方案 (2)二、确定模具总体结构方案 (3)(一)模具类型 (3)(二)选取操作与定位方式 (3)(三)卸料与出件 (3)(四)模架的类型选取 (3)三、冲件的工艺与计算 (3)(一)排样方案 (3)(二)排样图 (4)(三) 送料冲裁的示意图 (4)(四)条料宽度导料板间距计算 (4)(五)计算冲压力选取压力机 (4)四、凸、凹模刃口尺寸计算 (6)(一)落料凹模刃口尺寸的计算方法 (6)(二)冲孔凹模的刃口尺寸计算 (6)五、冲件凸凹模部件的结构与设计 (7)(一)凹模的设计 (8)(二)凸模的设计 (9)(三)凸凹模结构的设计 (9)六、模具总装图 (11)七、冲模的安全措施.............................................................................. 错误!未定义书签。

(一)冲模的结构安全....................................................................................... 错误!未定义书签。

(二)冲模安全装置........................................................................................... 错误!未定义书签。

毕业设计——垫片冲孔落料复合模具设计 (2)

垫片冲孔落料复合模具设计摘要改革开放以后,我们国家在飞速发展,尤其在工业方面呈现飞跃式的发展,一跃成为工业大国。

然而,工业的发展跟模具行业是离不开的,国家的发展同时也给模具行业的发展打下基石。

因此,各类模具变应运而生,推动着中华文明走向一个新的纪元。

此次我选择的是冷冲压,所选的零件为垫片。

垫片是一种常见而且结构非常简单的零件,我们生活中随处可见的一种零件。

因为垫片使用比较广泛,所以制作过程中就要控制好垫片的成本,这样才能使企业在市场中占据绝对的优势。

论文中设计的垫片冲设计,选材,模具制造,压力机选择都是在市场竞争中占据优势的。

关键词:冲孔落料零件复合模具模具凸模模具凹模计算机协助设计目录引言 (1)一、冲孔落料件的工艺分析............................ 错误!未定义书签。

(一)零件图 (4)(二)零件图的工艺分析 (4)二、冲裁力、卸料力、顶出力的计算 (5)(一)冲裁力的计算 (5)(二)卸料力的计算 (5)(三)顶件力的计算 (5)(四)计算总冲裁力 (6)三、初选压力机 (6)四、凸模的结构设计 (7)(一)凸模选取原则 (7)(二)凸模的结构 (7)(三)计算凸模的长度 (7)(四)凸模强度的校核 (8)五、凹模的结构设计 (9)(一)凹模结构 (9)(二)计算凹模的厚度 (9)六、刃口的尺寸计算 (10)七、压力中心的计算 (10)八、卸料装置的设计 (11)(一)卸料板的选用 (11)(二)弹性元件的选取及计算 (11)(三)卸料螺钉的选取: (12)九、顶料装置的设计 (13)十、冲模的导向选用 (13)十一、整个模具的动作分析 (14)总结................................................ 错误!未定义书签。

参考资料............................................ 错误!未定义书签。

垫片的冲孔落料复合模具课程设计

课程设计报告课程设计名称:垫片的冲孔落料复合模具课程设计学生姓名:学院:机电工程学院专业及班级:材料成型及控制工程学号:指导教师:2013年1月3日摘要模具是现代工业的重要工艺设备,随着科学技术的不断进步,它在民经济中占有越来越重要的地位,发展前景十分广阔。

本次课程设计的内容为垫片,完成冲孔、落料两道工序。

根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,模具采用倒装复合模,由打杆顶出制件,橡胶垫驱动的卸料板卸除条料。

排样方式为对排,由始用挡料销和导料销定位、导料。

使用AUTOCAD 完成零件图和装配图。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终完成这篇冲压课程设计。

关键词:模具;倒装复合模具;冲裁件;冲孔和落料;Abstract: The mold is important modern industrial process equipment, As science and technology continue to progress, it occupies an increasingly important position in the national economy, very broad prospects for development.The content of the curriculum design gaskets, complete punching, blanking the two processes. Analysis part of the process according to the size of the design parts, materials, mass production requirements, first, determine the Stamping Process Project and die structure program, then through process design calculations to determine the nesting and cutting board, calculation of Chong pressure and center of pressure, early election presses, molds flip compound die from playing peak of the staff out of parts, the stripper plate rubber mats driven removable strip. Nesting on the row, by beginning with a the backgauge pin and stock guide pin positioning, derivative material. Complete part and assembly drawings using AUTOCAD. Structural design, the main punch, die, punch and die, positioning parts, unloading out pieces of apparatus, formwork, stamping equipment, fasteners, design, and structural design, part the parts process analysis, eventually finish this stamping curriculum design. Keywords: mold; flip composite mold; blanking pieces; punching and blanking;目录摘要 (2)一冲压件 (3)二零件的工艺性分析 (4)2.1 零件的工艺性分析 (4)2.2 冲裁件的精度与粗糙 (5)2.3 确定工艺方案 (5)三冲压模具总体结构设计 (6)3.1 模具类型 (6)3.2 操作与定位方式 (7)3.3 卸料与出件方式 (7)3.4 模架类型及精度 (7)四冲压模具工艺与设计计算 (8)4.1 排样设计与计算 (8)4.2设计冲压力与压力中心,初选压力机. (9)4.3计算凸凹模刃口尺寸及公差 (9)五模具的总张图与零件图 (10)5.1冲压模具的零件图 (10)(1)凹模的设计 (11)(2)凸模的设计 (11)(3)凸凹模的设计 (12)5.2选择坚固件及定位零件 (12)(1) 螺钉规格的选用 (13)(2) 活动挡料销 (13)5.3设计和选用卸料与出件零件..................... . (14)(1)卸料板 (15)5.4选择模架及其它模具零件 (15)(1) 模架 (16)(2) 模柄 (16)(3) 垫板 (17)(4) 凸模固定板 (17)(5)凸凹模固定板 (17)5.5压力机的校核 (18)5.6复合模具的装配图............................. . (18)六总结 (19)七参考文献 (20)垫片的冲孔落料复合模具课程设计一.冲压件冲压件图如下图所示:冲压技术要求:1.材料:10钢2.材料厚度:0.8mm3.生产批量:大批量二 .零件的工艺性分析.2.1 零件的工艺性分析该零件材料为10钢结构简单,抗剪强度为300mpa形状对称,只有落料,冲孔两个工序具有良好的冲压性能,适合冲裁。

五孔矩形垫片的落料冲孔倒装复合模设计

五孔矩形垫片的落料冲孔倒装复合模设计介绍矩形垫片是一种常用的密封元件,用于填补两个物体之间的间隙,防止液体或气体泄漏。

为了提高矩形垫片的密封性能,可以在其上设置多个孔眼,使其能够更好地适应不同形状的连接零件。

本文将介绍一种五孔矩形垫片的落料冲孔倒装复合模设计方案,以提高生产效率和产品质量。

落料冲孔倒装复合模设计的优势传统的制造方法中,矩形垫片的加工过程需要经过多个工序,包括落料、冲孔、倒装等。

而采用落料冲孔倒装复合模设计可以将这些工序整合在一起,大大提高生产效率和产品质量。

在传统的制造方法中,落料是将平板材料切割成所需形状的工序,需要使用切割机等设备,操作复杂且容易产生浪费。

在落料冲孔倒装复合模设计中,利用特殊的模具可以直接在材料上冲孔,无需经过落料工序,大大简化了制造过程。

冲孔是将孔眼加工到矩形垫片中的重要工序。

采用传统的冲孔方法,需要使用专用的冲孔机进行操作,而且由于矩形垫片形状复杂,冲孔过程中容易产生变形或者孔眼偏离的情况。

采用落料冲孔倒装复合模设计可以通过模具的精准定位来保证冲孔的准确性,减少了变形和偏离的可能性。

倒装是将冲孔好的矩形垫片进行翻转的操作,以便进行下一步的加工或组装。

传统的制造方法中,需要操作工人手工进行倒装,容易产生操作疏忽导致垫片损坏的问题。

而采用落料冲孔倒装复合模设计,可以通过模具的自动倒转来实现倒装操作,确保了操作的准确性和一致性。

综上所述,落料冲孔倒装复合模设计可以大大简化制造流程,提高生产效率,降低劳动强度,并且保证了产品的质量和一致性。

五孔矩形垫片的落料冲孔倒装复合模设计方案设计需求设计一种落料冲孔倒装复合模,用于加工五孔矩形垫片。

要求模具能够精确冲孔并自动倒转矩形垫片,提高生产效率和产品质量。

设计步骤1.设计落料冲孔倒装复合模的整体结构。

根据矩形垫片的尺寸和形状要求,设计出合适的模具结构。

整体结构包括底板、冲孔模块和倒装模块。

2.设计冲孔模块。

根据矩形垫片的孔眼位置和尺寸要求,设计出冲孔模块。

冲压模具设计方案研究以垫片落料冲孔复合模为例

SolidWorks软件概述

SolidWorks是一款由达索系统开发的三维CAD软件,它适用于各种机械设计 领域,包括模具设计。SolidWorks具有强大的图形绘制功能,支持零件建模、装 配体设计、工程图制作等。此外,软件还提供了丰富的材料库、标准件库和渲染 工具,方便设计师进行产品建模、性能分析和效果图制作。

3、设计模具结构:根据工艺分析结果,设计模具的结构,包括垫片的定位、 落料口的尺寸和位置、冲孔的形状和深度等。

4、选用材料和标准件:根据模具的结构和设计要求,选用合适的材料和标 准件,如模架、弹簧、螺栓等。

5、完成细节设计:对模具的细节部分进行设计,如斜楔、导柱、加热元件 等。

6、绘制模具图:完成模具结构设计后,绘制模具装配图和零件图,标注技 术要求和加工信息。

制造质量和生产效率。经过实际生产验证,该模具的定位准确、运行稳定, 能够高效地生产出合格的刹车片产品。与传统的冲压工艺相比,垫片落料冲孔复 合模的使用简化了生产流程,提高了生产效率,降低了生产成本和劳动强度。

因此,垫片落料冲孔复合模在汽车刹车片的生产中取得了良好的应用效果和 经济效果。

结论

本次演示对垫片落料冲孔复合模的设计方案进行了研究,重点探讨了模具的 结构设计、制造工艺和关键技术点。通过案例分析,阐述了垫片落料冲孔复合模 在工业生产中的应用及实际效果。结果表明,合理的模具设计方案对于提高模具 的制造质量和生

冲压工艺与冲压模具设计在制造业中具有重要地位,特别是在汽车、机械制 造等领域。本次演示将从冲压工艺和冲压模具设计的基本概念入手,深入探讨其 原理、特点和未来发展趋势。

一、冲压工艺基本原理及分类

冲压工艺是一种利用压力机将金属板料变形或分离,以获得一定形状、尺寸 和性能的零件的制造方法。冲压工艺按照工艺特点可分为分离工序和成形工序两 大类。分离工序是指将金属板料分割成若干个小部分,如冲裁、剪切等;成形工 序则是指将金属

垫圈落料、冲孔复合模方案设计书

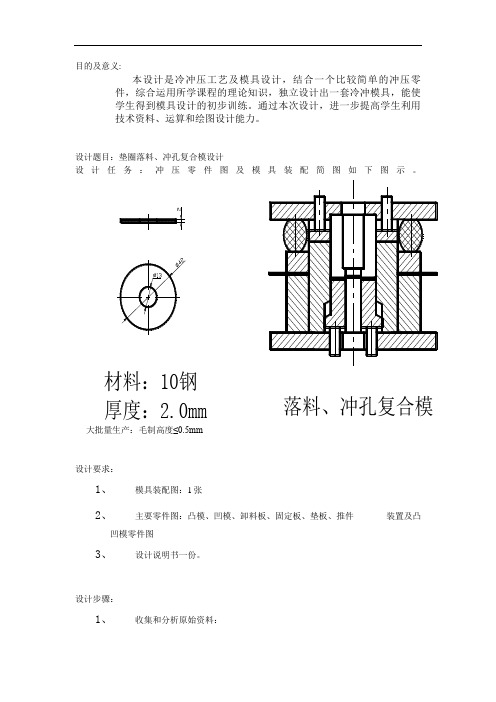

目的及意义:本设计是冷冲压工艺及模具设计,结合一个比较简单的冲压零件,综合运用所学课程的理论知识,独立设计出一套冷冲模具,能使学生得到模具设计的初步训练。

通过本次设计,进一步提高学生利用技术资料、运算和绘图设计能力。

设计题目:垫圈落料、冲孔复合模设计设计任务:冲压零件图及模具装配简图如下图示。

落料、冲孔复合模材料:10钢厚度:2.0mm大批量生产:毛制高度≤0.5mm设计要求:1、 模具装配图:1张2、 主要零件图:凸模、凹模、卸料板、固定板、垫板、推件 装置及凸凹模零件图3、 设计说明书一份。

设计步骤:1、收集和分析原始资料:1 )、冲压件的图纸和技术条件;2 )、冲压件的生产纲领;3 )、冲压件的工艺规程;4 )、有关冲模标准件的资料;5 )、现存模具结构资料。

6 )、要求方案选择合理,图样正确、清楚、整洁,符合国家有关制图标准。

整理出设计计算说明书,列出计算过程和结果,并进行讨论和分析;计算结果要求准确全面,有关数据要标明出处。

计算说明书要求字迹工整,语句通顺流畅。

要有参考资料。

2、确定模具类型及结构形式:根据已确定的最佳工艺方案确定冲模的类型是简单模、连续模、或复合模。

3、进行必要的计算主要指进行冲模工作部分尺寸、压力中心和选用弹簧的计算及确定模具闭合高度。

4、绘制模具总装图5、绘制模具零件图第二部分:设计程序一、确定冲压工艺方案和模具结构形式:1、 工艺分析:复合冲裁模是在压力机滑块一次行程中、在模具同一工位同时完成冲孔和落料。

倒装复合模的凸凹模型孔内积存冲孔废料,对孔壁形成较大的张力。

因此倒装复合模最小壁厚b 值不能太小,其值与板厚t 有关。

顺装复合模的凸凹模型孔内不积存冲孔废料,每次冲孔废料均由打料装置逆冲入方向打出。

因此顺装复合模的凸凹模壁厚允许比倒装复合模的小些。

由工件图看,该工件需要先落料,然后再在底部冲一个圆孔。

为提高生产率可以采用落料、冲孔复合模结构来完成加工。

2、冲压设备的选择:估算公称压力来选取压力机,参照附录3B (见冲模具设计应用实例一书)选用公称压力为160KN 的开式压力机,其主要技术参数为:公称压力:160KN 滑块行程:55最大闭合高度:220mm 工作台尺寸:300×450mm 模柄孔尺寸:Φ40×60mm二、工艺计算:1、 排样方案确定:冲裁件在板料、条料或带料上的布置方法,称为排样。

双孔圆垫片落料冲孔复合模设计书

双孔圆垫片落料冲孔复合模设计书模具工业作为一种新兴工业,它有节约原材料、节约能源、较高的生产效率,以及保证较高的加工精度等特点,在国民经济中越来越重要。

模具技术成为衡量一个国家制造水平的重要依据之一,其中冲载模具在模具工业中举足轻重的地位。

冲压技术广泛应用于航空、汽车、电机、家电、通信等行业的零部件的成形的加工。

据国际生产技术协会预测,到本世纪中,机械零部件中60%的粗加工、80%的精加工要有模具来完成加工。

因此,冲压技术对发展生产、增加效益、更新产品等方面具有重要作用。

目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂、大型、精密,更新换代速度快的变化特点,冲压模具正向高效、精密、长寿命、大型化方向发展。

为适应市场变化,随着计算机技术和制造技术的迅速发展,冲压模具设计与制造技术正由手工设计、依靠人工经验和常规机械加工技术向以计算机辅助设计(CAD)、数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。

本次毕业设计的目的是对所学知识的全面总结和运用,巩固和加深各种理论知识灵活运用。

目标是通过这次毕业设计,可以很好的培养独立思考,独立工作的能力,为走上工作岗位从事技术工作打下良好的基础。

此次毕业设计课题为双孔圆垫片落料冲孔复合模设计。

首先对垫板的冲压工艺进行了分析,介绍了落料冲孔模结构设计的要点,同时编制了落料冲孔复合模的制造工艺和装配工艺。

1、制件图工件名称:双孔圆垫片工件简图:如右图1所示生产批量:大批量(200万/年)材料:45钢厚度:1.5mm2、制件冲裁工艺方案分析此工件只有落料和冲孔两个工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表1-7

天津轻工职业学院

毕业设计(论文)

课题:冷冲压模具设计

专业模具设计与制造班级06模具一班

学生姓名***学生学号33

指导教师

提交日期成绩

答辩日期答辩成绩

答辩教师

总评成绩

摘要:

本文通过在天津轻工职业技术学院的学习,设计该零件的冲裁模.首先对冲压件进行工艺性分析,对冲压模具总体结构设计,画装配图.

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程技术

关键字: 冲压凸模凹模模架凸凹模

目录

摘要 (4)

一冲压件 (7)

二零件的工艺性分析 (7)

2.1 零件的工艺性分析 (7)

2.2 冲裁件的精度与粗糙 (7)

2.3 确定工艺方案 (8)

三冲压模具总体结构设计 (9)

3.1 模具类型 (9)

3.2 操作与定位方式 (9)

3.3 卸料与出件方式 (9)

3.4 模架类型及精度 (9)

四冲压模具工艺与设计计算 (9)

4.1 排样设计与计算 (9)

4.2 设计冲压力与压力中心,初选压力机. (11)

4.3 计算凸凹模刃口尺寸及公差 (11)

五模具的总张图与零件图 (12)

5.1 冲压模具的零件图 (13)

(1)凹模的设计 (13)

(2)凸模的设计 (14)

(3)凸凹模的设计 (15)

5.2选择坚固件及定位零件 (15)

(1) 螺钉规格的选用 (15)

(2) 活动挡料销 (16)

5.3设计和选用卸料与出件零件 (16)

(1)卸料板 (16)

5.4选择模架及其它模具零件 (17)

(1) 模架 (17)

(2) 模柄 (18)

(3) 垫板 (19)

(4) 凸模固定板 (20)

(5) 凸凹模固定板 (21)

5.5压力机的校核 (21)

5.6级进模具的装配图 (22)

六总结 (23)

七致谢 (24)

八参考文献 (25)

垫片的冲孔落料复合模具毕业设计

一.冲压件

冲压件图如下图所示:

冲压技术要求:

1.材料:08钢

2.材料厚度:3mm

3.生产批量:大批量

二 .零件的工艺性分析.

2.1 零件的工艺性分析该零件材料为08钢结构简单,抗剪强度为300mpa形状对称,只有落料,冲孔两个工序具有良好的冲压性能,适合冲裁。

工件结构相对简单,有一个φ20mm的孔两个φ8mm的孔;孔与孔、孔与边缘之间的的距离也满足要求,最小壁厚为6mm(φ20mm孔与φ35mm的孔、φ8mm的孔与R10mm的外圆之间的壁厚。

)2.2 冲裁件的精度与粗糙度。