轧辊机构设计

轧钢机下压机构设计-正文

1 引言轧机的压下装置是轧机的重要结构之一,用于调整辊缝,也称辊缝调整装置,其结构设计的好坏,直接关系着轧件的产量与质量。

压下装置按传动方式可分为手动压下、电动压下和液压压下,手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。

电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。

在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。

这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。

电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。

液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。

在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。

全液压压下装置有以下优点:1、惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本;2、结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高;3、采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,防止了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作;4、可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。

800大型轧机设计

800大型轧机设计1绪论1.1选题的背景和目的鞍钢大型轧钢厂是我国较大的大型型材厂,生产全国60%以上的铁路用轨。

我国自行设计建造的南京长江大桥全部用的型材都是由大型厂提供的。

鞍钢大型厂1953年正式投产,为50年代鞍钢三大工程之一,主要采用原苏联的800毫米大型轧机,原设计能力为年产300KN,由于进行设备改造年产达到90 万吨,可以生产60kg/m重轨和各种不同形状的大型型材。

为提高产品质量,该厂引进了四辊万能大型轧机,采用第一炼钢厂的连铸坯为坯料。

随着国民经济的发展,需要更多数量、更多品种、更高质量的型钢,特别是大型型材。

为满足这一需要,型钢轧机的发展不外于两个,一是改造旧轧机;二是更新设备,采用新技术和新工艺在旧型钢轧机上逐渐完善及工艺改进,这是我国改造挖潜以少花钱多办事见效快的新方针,是节约经济的客观需要。

按着上述精神本设计对800大型轧机进行调研,了解生产中存在的问题,为此在这次设计中进行改进,使旧设备更加完善。

1.2型钢轧机国内外发展状况型钢品种繁多,并且同一断面的型钢又有很多不同规格和型号,广泛用于国防、机械改造、修建铁路、桥梁、矿山、工厂及船舶制造建筑、农业及民用等各个部门。

世界各国型材占钢材比重各自不同,工业发达国家的型钢生产总趋势是占钢材的比重越来越小,但其产量和品种不断更新,新的型钢品种不断增加。

以前很多必须用锻压、冲压和机械加工方法的产品,改为能以轧制方法取而代之。

因此,轧制产品的种类和生产技术,也同样在一定程度上反映了一个国家冶金工业的发展水平。

1.2.1型钢的生产方式热轧型钢有生产规模大、效率高、能耗少、成本低等特点,热轧型钢生产主要方法有:(1)普通轧法:既是在一般二辊或三辊轧机上进行轧制。

孔型有两个轧辊的孔槽组成,可生产一般简单异型和纵轧周期断面型钢。

(2)多辊轧法:孔型由三个以上的轧辊槽组成,从而减少了闭口槽的不利影响,轧槽残余应力小,其中H型钢属于这一类。

(3)热弯轧法:它的前半部是将坯料压成扁带或接近成品断面形状,然后在后面孔型中趁热弯曲成型。

20辊森吉米尔轧机辊系结构介绍

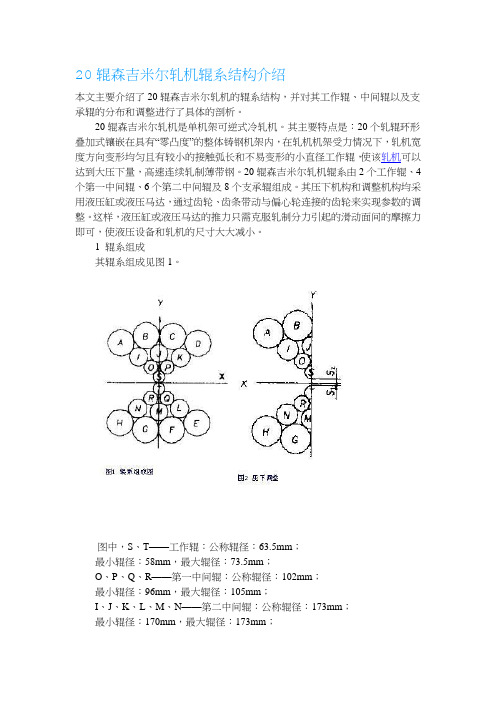

20辊森吉米尔轧机辊系结构介绍本文主要介绍了20辊森吉米尔轧机的辊系结构,并对其工作辊、中间辊以及支承辊的分布和调整进行了具体的剖析。

20辊森吉米尔轧机是单机架可逆式冷轧机。

其主要特点是:20个轧辊环形叠加式镶嵌在具有“零凸度”的整体铸钢机架内,在轧机机架受力情况下,轧机宽度方向变形均匀且有较小的接触弧长和不易变形的小直径工作辊,使该轧机可以达到大压下量,高速连续轧制薄带钢。

20辊森吉米尔轧机辊系由2个工作辊、4个第一中间辊、6个第二中间辊及8个支承辊组成。

其压下机构和调整机构均采用液压缸或液压马达,通过齿轮、齿条带动与偏心轮连接的齿轮来实现参数的调整。

这样,液压缸或液压马达的推力只需克服轧制分力引起的滑动面间的摩擦力即可,使液压设备和轧机的尺寸大大减小。

1 辊系组成其辊系组成见图1。

图中,S、T——工作辊:公称辊径:63.5mm;最小辊径:58mm,最大辊径:73.5mm;O、P、Q、R——第一中间辊:公称辊径:102mm;最小辊径:96mm,最大辊径:105mm;I、J、K、L、M、N——第二中间辊:公称辊径:173mm;最小辊径:170mm,最大辊径:173mm;A、B、C、D、E、F、G、H——支承辊:公称辊径:300.02mm;最小辊径:297mm,最大辊径:300.02mm。

该轧机仅第二中间辊为传动辊,其余辊均为自由辊,靠辊间摩擦来转动。

2 压下调整轧机的压下调整(见图2)是通过支承辊B、C辊来实现的。

安装于轧机牌坊上的两个液压缸带动轴端的两个齿轮,齿轮、偏心轮由键与支撑轴联结,齿轮转动时,偏心轮内心绕偏心环内心转动,完成压下功能,实现辊缝的调整。

图2中:坐标1:S1=2.574,S2=2.912A(+400.05,215.9),B(+149.225,400.05)I(+171.833,167.277),J(0,225.238)O(+52.879,98.312), S(0,34.662)T(0,-34.324),R(+53.315,-97.61)M(0,-234.353), N(+171.818,-167.347)G(+149.225,-400.05),H(+400.05,-215.9)坐标2:S1=-3.461,S2=-3.15A(+400.05,215.9),B(+149.225,400.05)I(+173.544,159.86),J(0,216.81)O(+54.722,90.668), S(0,28.595)T(0,-28.289),R(+55.153,-89.98)M(0,-215.934), N(+173.524,-159.941)G(+149.225,-400.05),H(+400.05,-215.9)图2中坐标1为侧偏心在0位,轧线和压下均为最大开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系;坐标2为侧偏心在0位,轧线和压下均为最小开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系。

二辊轧机说明书.

燕山大学Inventor课程设计二辊轧机机构装配设计专业班级:小组名单:指导老师:2012年10月前言计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。

二辊轧机课程设计主要通过对轧机二维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。

在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。

目录第一章二辊轧机介绍 (1)第二章机架结构介绍 (2)2.1 机架结构介绍 (2)2.2 机架绘制及组装 (3)第三章辊系结构设计 (4)3.1 辊系结构介绍 (5)3.2 主要零件 (5)3.3 辊系视图 (7)3.4 装配图 (8)第四章压下结构设计 (9)4.1 压下结构介绍 (9)4.2 压下结构视图 (9)4.3 压下机构装配 (10)第五章总的装配图 (13)第六章小结 (14)6.1组员分工 (14)6.2 心得与体会 (15)6.3 参考文献 (16)第一章二辊轧机结构介绍该设备为低碳钢、有色金属板材冷轧实验设备。

具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。

因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。

结构组成1 机架结构2 辊系结构3 压下结构第二章机架结构介绍2.1 机架装置简介:组成:机架由操作侧机架和传动侧机架组成。

功能:机架是轧钢机工作机座中最大的部件,承受着轴承座传来的全部轴承压力,用来固定下压机构和承载轴系机构。

图2-1 机架视图2.2 三维图的绘制及组装图2-2 机架第三章辊系结构设计3.1 辊系机构简介:组成:辊系主要由两个轧辊及四个轴承座与轴承组成。

国产轧辊磨床技术规格书

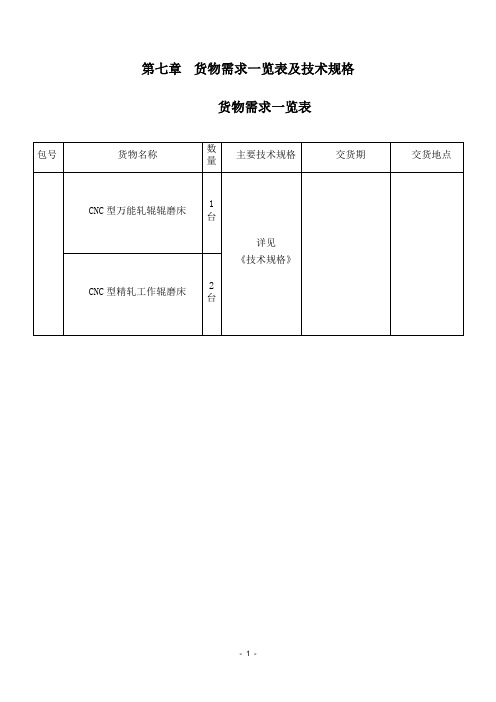

第七章货物需求一览表及技术规格货物需求一览表1.总体说明1.1本项目属1580mm热连轧项目。

1.2该项目计划于xxxx年xx月投产。

为满足生产需要,磨辊间拟配置万能轧辊磨床设备1台,精轧工作辊磨床设备2台。

1.3本次招标的轧辊磨床主要包括机械设备、电控系统、探伤系统及润滑系统等的设计、制造和供货,以及相应的服务部分。

投标人所投标设备的功能、精度、质量和效率必须满足本技术规格书的有关要求,投标设备应采用国际上成熟可靠的先进工艺和设备,其产品质量、生产成本、各项消耗指标和劳动生产率等均应达到国际先进水平,具有可靠,工艺完善和生产成熟等特点。

投标人应具有设计、制造本技术规格书所规定设备的资格和能力,对设备的设计、加工能力、质量、使用性能、供货的完整性、安装指导及调试负责。

1.4投标人应以技术附件的形式编写投标文件中的技术规格书部分。

技术附件的组成及名称见第6节。

1.5投标人在参加本项目投标时,投标人将为总负责单位,需负责招标设备的设计与供货,同时对其供货设备和服务的正确性、完整性、先进性负责。

*1.6投标人应具备与本招标设备相当或类似的同类型产品的设计及制造业绩,并在国内钢铁行业热连轧生产线有五家以上已使用的业绩,投标人在投标书中(以附录形式单列)提供供货实绩或相关介绍。

2.设备的技术要求总体要求2.1投标人需提供1台万能轧辊磨床和2台工作辊磨床,用于1580mm热连轧轧机的工作辊、支承辊,卷取机的夹送辊和助卷辊的磨削加工,并预留平整机的工作辊和支承辊的磨削加工。

*2.2轧辊的辊身辊形加工内容:圆柱、正弦、制表曲线、CVC、抛物线、组合曲线。

2.3投标人所提供轧辊磨床的功能、精度、质量和效率应满足1580mm热连轧轧机生产的要求。

2.4 投标设备所采用的标准机电零部件和液压元器件应选用国际先进水平产品。

2.5 投标设备所采用的表面油漆色彩按招标人的色标要求。

2.6 投标设备为每天24小时连续工作制。

LG型二辊冷轧管机的工作原理和组成部分

LG型二辊冷轧管机的工作原理和设备组成LG型二辊冷轧管机又叫皮尔格轧机,是生产冷轧精密管材的重要设备,本文主要介绍皮尔格冷轧管机的轧制原理和设备组成。

1、工作原理下图为LG型二辊冷轧管机示意图。

轧机机架由曲柄连杆机构带动做往复运动,两个轧辊一上一下装在机架中,为了使上、下两个轧辊向相反方向同步转动,每个轧辊轴的一端各装有一个齿数和模数均相同的齿轮与固定在机座上的齿条啮合。

在上、下轧辊的环形孔型块上制作有按特定变形规律设计的孔型。

当机架往复运动时,轧辊孔型将迫使被轧管坯的直径和壁厚产生变形,并形成一个完整的变形锥体。

在锥体的内部置有1根按变形规律设计的锥形芯棒,以保证成品管几何尺寸的精度和表面粗糙度。

为保证变形的合理性及管材的质量,在轧机机架做往复运动的前、后极限位置处必须使管坯和芯棒旋转某个特定角度,并同时将管坯向轧制方向送进一段。

这样当机架作不间断的往复运动时,就可以完成对管坯的轧制。

2、设备组成常规的二辊冷轧管机一般有下面几个部分组成:(1) 主电机及其传动机架。

直流电机经带轮或经减速机、离合器等带动曲柄连杆机构,再通过与轧机机架相连的连杆带动轧机机架做往复运动。

(2) 轧机机架。

在机架中有轧辊轴、孔型块、轴承座和同步齿轮。

机架是承受轧制力的主要部件。

(3) 回转送进机构。

该机构的作用是当机架运动到前、后援限位置时,将管坯和芯棒转一个规定的角度,同时还将管坯向前送进一段距离,以备下一个周期轧制。

(4) 送进小车与床身。

送进小车的功能是卡住或顶住管坯,在回转送进机构及丝杠的带动下,将管坯向前送进并回转一个限定的角度。

当送进小车在床身上走到极限位置后将快速返回至原始位置,等待下一根管坯。

(5) 芯棒卡紧装置。

它的功能是将芯棒杆固定在轧制中心线上的特定位置,并承受在轧制过程中产生的较大的轴向力,同时将芯棒杆转一个与管坯的转角相同的角度。

必要时,还要通过芯棒杆将润滑剂送人位于变形区中的芯棒。

(6) 管坯中间卡盘和出口卡盘。

辊可逆轧机设计说明书

2350四辊可逆轧机设计说明书(总60页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--2350四辊可逆轧机主传动系统设计摘要本文简单的介绍了热轧中厚板轧机的国内外发展现状,详细的对热轧中厚板轧机的主传动系统进行了设计计算和校核。

重点对主电动机进行力矩计算和功率选择,并对选出的电动机进行发热校核。

对轧机的轧辊、轧辊轴承和万向接轴等主要零部件进行受力分析和强度校核,同时也对润滑方式,环保性及经济分析进行了探讨,完成了2350四辊可逆轧机的设计,通过对各个部件的计算与校核,保证了设备的安全可靠运转,同时尽可能地节省能源、减少占地面积,环保及经济性分析更是体现了环境友好的求,和获得最大利益。

关键词:中厚板轧机;主传动;轧辊;轴承 ; 万向接轴AbstractThe present situation of Medium plate rolling in home and abroad has been briefly introduced. Details of the main drive system of Hot-rolled strip mill design,calculation and checking. Focus on the torque calculation and power choice of the main motors and the selected motor fever respectively, Through the design and calculation of the motor to ensurethat the rolling process does not produce power less than or burnt motor accident,Also on the lubrication mode, analysis of environment protection and economy are discussed, and completed the design of 2350 four reversible rolling mill, the calculation and checking of each component, to ensure the safe and reliable operation of equipment, at the same time as much as possible to save energy, reduce the area, environmental protection and economic analysis but also embodies the friendly environment seek, and obtain the maximum benefits.Key word:Medium plate rolling; main drive system;rollers;pillow;universaljoint shaft目录1 绪论 0选题背景及目的 0中厚板轧机的发展概况 0我国中厚板轧机的发展与现状 0国外中厚板轧机的发展与现状 (1)课题的研究方法和研究内容 (2)2 方案设计 (3)主传动方案综合评价与比较 (3)方案的选择 (4)四辊可逆轧钢机主传动装置的选择 (4)针对所选方案对各部件进行具体的选择 (4)3 轧制力能参数的确定与电动机的选择 (5)轧辊的设计 (5)轧制力能参数 (7)各道次基本尺寸的确定 (7)轧制压力的计算 (8)驱动力矩计算 (10)轧辊的校核 (13)支承辊校核 (13)工作辊校核 (15)工作辊与支承辊间的接触应力 (16)电动机的选择计算和校核 (16)驱动力矩的计算和电机校核 (17)主电机上的力矩计算 (17)过载校核 (19)4 主要零部件选择及校核 (21)轧辊轴承的选择和计算 (21)轧辊轴承的选择 (21)工作辊轴承寿命计算 (22)支承辊轴承寿命计算 (22)十字轴式万向联轴器的选择 (23)零件材质的确定及受力分析 (23)十字轴的校核 (24)轴叉校核 (26)5 机架参数计算及其校核 (30)机架结构参数选择 (30)机架的强度计算 (30)受力分析 (31)弯矩计算 (31)机架强度校核 (33)机架上横梁强度校核 (34)机架立柱校核 (35)6 润滑方式的选择 (36)润滑方式及作用 (36)油雾润滑 (36)热轧工艺润滑 (36)7 经济性和环保性分析 (37)设备环保性评价 (37)设备的经济性分析 (37)机械设备的可靠性 (37)设备的经济评价 (37)结论 (40)致谢 (41)参考文献 (42)1 绪论选题背景及目的轧钢同铸造一样是钢铁行业的主要组成部分,同样轧机是鞍钢的主要设备之一,鞍钢在1993年的改造性大修中新增了一架2350四辊可逆轧机,该机配置了自动化系统是S5-155V可编程控制器和辊缝仪,位移传感器,压力传感器,温度传感器等硬件,轧机采用先进的AGC控制技术,其装备水平及自动化程度在同类设备中处于领先地位,它从设计制造到热负荷试车历时仅13个月,创造中板轧机制造工期最短记录。

轧钢机械(第四章_轧辊调整方法与上辊平衡装置)

13

§4 上辊平衡装置

一、类型 1、重锤平衡 力恒定、行程大、机构庞大 2、弹簧平衡 结构简单、廉价,力波动、行程小 3、液压平衡 宝钢1300初轧 二、典型结构

©xuyong

14

§4 上辊平衡装置

©xuyong

15

§4 上辊平衡装置

©xuyong

16

§4 上辊平衡装置

©xuyong

17

§4 上辊平衡装置

©xuyong

4

§2 电动压下装置

©xuyong

5

§2 电动压下装置

©xuyong

6

§2 电动压下装置

©xuyong

7

§2 电动压下装置

©xuyong

8

§2 电动压下装置

二、两个问题

1、压下螺丝的阻塞 卡钢 坐辊 超限提升(过载升天) • 克服方法: 安全措施(如:限位开关) 消除措施 2、压下螺丝的自动回松 原因:摩擦角回升角 自锁的破坏 • 解决的办法: 增大压下螺丝直径,减小; 加大止推轴径,在球面垫上开孔。

©xuyong

18

§4 上辊平衡装置

©xuyong

19

§4 上辊平衡装置

©xuyong

20

• 上辊调整装置(压下机构)——最重要 • • • • 下辊调整装置 中辊调整装置 立辊调整装置 特殊轧机的调整装置

2、压下机构驱动方式:手动 电动 液压

©xuyong

3

§2 电动压下装置

一、快速压下装置 组成:电机、减速机、电磁离合器、差动轮系、 压下螺母、压下螺丝等 • 工艺特点:不带钢、大行程、快速频繁 • 对设备的要求:系统惯量要小 快速 排除阻塞 • 布置形式:(见图)

一中间机构

谢谢!

为实现上述动作,一中间机构包含下列单元:

3.液压缸——打起卡扣,方便换辊;压下卡扣,防止一中间辊脱离

行程70mm 行程70mmSB一ຫໍສະໝຸດ 间机构的组成液压缸实物图片

上方液压缸

下方液压缸

液压系统

功用:通过改变压强增大作用力 液压系统的组成:

1、动力元件 动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵,它向整个液压系 统提供动力。液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。 2、执行元件 执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动 或回转运动。 3、 控制元件 控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。根据控制功能的不同, 液压阀可分为压力控制阀、流量控制阀和方向控制阀。压力控制阀又分为益流阀(安全阀)、减压阀、顺 序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控 单向阀、梭阀、换向阀等。根据控制方式不同,液压阀可分为开关式控制阀、定值控制阀和比例控制阀。 4、辅助元件 辅助元件包括油箱、滤油器、油管及管接头、密封圈、快换接头、高压球阀、胶管总成、测压接头、 压力表、油位油温计等。

现有一中间辊的状况

最小辊径 最大辊径 SB 第一段 第二段 第三段 总 锥度 米尺 90*0.03 110*0.05 260*1.00 460*1.08

锥度 四尺 140*0.03 160*0.06 170*0.08 300*0.1 460*1.08

96

108

四尺 60*0.02 60*0.03 160*0.4 280*0.45

SB一中间机构的组成

为实现上述动作,一中间机构包含下列单元:

第四章__轧辊调整装置

第四章 轧辊调整装置

第二节 轧辊平衡装置

一、上轧辊平衡装置的作用 (1)消除间隙,避免冲击。由于轧辊、轴承以及压 下螺丝等零件自重的影响,在轧件进入轧机之前,这 些零件之间不可避免地存在着一定的间隙。例如上辊 轴承座和压下螺丝之间存在间隙Δ1(见图4-8),压 下螺丝和螺母之间存在间隙Δ2。若不消除这些间隙, 则喂钢时将产生冲击现象,使设备受到严重损害。为 消除上述间隙,须设上辊平衡装置,它是压下装置的 组成部分。

2013-7-26

青岛理工大学机械工程学院

第四章 轧辊调整装置 快速压下装置一般采用螺丝和螺母机构来移动轧 辊,按照传动的布置形式,快速压下装置有两种类型: 采用立式电动机,传动轴与压下螺丝平行布置的形式 和采用卧式电动机,传动轴与压下螺丝垂直交叉布置 的形式。

1、采用立式电动机 图4-2为采用立式电动机的初 轧机压下机构简图。电动机11通过与其同轴的小齿轮1 和中间大惰轮2带动固定在方孔套筒3上的大齿轮4,使 压下螺丝5在螺母12中旋转并实现升降运动,压下螺丝 的方形尾端穿在套筒的方孔中。

2013-7-26

(2)抬起轧辊时起帮助轧辊上升的作用。

青岛理工大学机械工程学院

第四章 轧辊调整装置

2013-7-26

青岛理工大学机械工程学院

第四章 轧辊调整装置 二、上轧辊平衡装置的类型 上轧辊平衡装置有弹簧平衡、重锤平衡和液压平 衡三种形式。 1、弹簧平衡 弹簧平衡主要用在上辊调整量很小 的轧机上,型钢轧机、线材轧机一般都用这种平衡 装置(图4-9)。弹簧置于机架盖上部,上辊的下 瓦座通过拉杆吊挂在平衡弹簧上。当上辊上升时, 弹簧放松,当上辊下降时,弹簧逐步压缩,弹簧力 是随弹簧变形相应的轧辊位置而变化的(图4-10)。 弹簧平衡的优点是简单可靠。缺点是换辊时要人工 拆装弹簧,费力、费时。

平辊轧机设计大学毕设论文

辽宁科技大学本科生毕业设计(论文)第Ⅰ页Φ380H平辊轧机设计摘要Φ380H平辊轧机是轧制生产线上的主要设备之一,其主要由传动系统与压下系统两部分构成,其作用主要是用来轧制不同规格的钢坯。

本文通过对Φ380H平辊轧机的设计,将所学理论知识与实践相结合,培养了我们独立思考能力和分析问题、解决问题的能力,并提高了对创新意识的培养。

设计的主要内容包括Φ380H平辊轧机设计方案的确定与论证,使设计方案能够达到使用要求,并且合理可行,然后进行轧制力能参数的计算,并根据算出的结果来选择电动机并进行校核、计算,同时对其中的主要零部件,如轧辊、机架、连接轴、传动轴、压下螺丝等进行强度计算,并对压下螺丝的自锁、牙强度、和耐磨性的校核,保证了使用的安全性与可靠性,最后对润滑方式进行了简单分析。

关键词:轧机;轧辊;机架;轧制力The Design Of Φ380H MillAbstractThe level of Φ380H mill is one of the main equipments in a rolling mill production line.The main pressure system from the drive system with two components, its role is primarily used for rolling billets of different specifications. In this paper, the level of Φ380H mill design theory will be the combination of knowledge and practice to cultivate our capacity for independent thinking and analysis of issues, problem-solving skills, and increased awareness of the culture of innovation. The key elements of the design level of Φ380H mill design and feasibility studies to determine, so that the use of design to meet requirements and is reasonably practicable, and then rolling force can be calculated parameters,And in accordance with the results calculated to select the motor and check the calculation, while the main components, such as roller, rack, connecting shaft, transmission shaft, screws and so on down to the strength calculation of pressure from the screw lock, tooth strength and wear resistance of the check to ensure that the use of the safety and reliability, the last of the Lubrication Analysis of a simple manner.Keywords: rolling mill; roll; rack; rolling force目录摘要 (Ⅰ)Abstract (Ⅱ)1 绪论 (1)1.1 选题背景和目的 (1)1.2 课题的研究方法和内容 (1)1.3 国内外线材轧机的发展概况和新技术 (2)1.3.1 线材轧机的发展历史 (2)1.3.2 国外线材轧机的发展 (2)1.3.3 国内线材轧机的发展 (3)1.3.4 国内外先进技术 (3)2 方案设计 (5)2.1 线材轧机的轧制力能参数设计 (5)2.1.1 孔型系统的选择 (5)2.1.2 轧制总压力和轧制力矩的设计 (5)2.2 主电机的选择 (5)2.3 轧机机架的设计 (5)2.4 轧辊系统设计 (6)2.4.1 轧辊的设计 (6)2.4.2 轧辊轴承的设计 (6)2.4.3 轧机轧辊调整机构的设计 (6)2.5 轧机主传动装置设计 (6)2.6 系统的润滑 (7)3 孔型设计 (8)3.1 孔型系统的选择 (8)3.1.1 椭圆—圆孔型系统的变形系数 (8)3.1.2 椭圆—圆孔型系统的孔型构成 (8)3.2 孔型尺寸的计算 (10)4 轧辊轧制总压力与轧辊驱动力矩 (12)4.1 轧制力的计算 (12)4.1.1 平均单位压力的计算 (12)4.1.2 接触面水平投影面积的计算 (13)4.2 轧辊驱动力矩的计算 (14)5 轧机主电动机力矩及电动力功率 (16)5.1 主电动机力矩 (16)5.2 电机容量的选择 (16)5.3 附加摩擦力矩 (17)5.4 空转力矩 (17)5.5 电动机的校核 (18)6 机架的设计 (19)6.1 机架的选择及结构参数 (19)6.2 机架强度的计算及校核 (19)6.3 机架的变形计算 (24)7 轧辊与轧辊轴承设计 (26)7.1 轧辊的设计 (26)7.1.1 轧辊参数的选择 (26)7.1.2 轧辊的强度校核 (26)7.2 轧辊轴承的校核 (29)7.2.1 轧辊轴承的选择 (29)7.2.2 轴承寿命计算 (30)8 压下装置 (32)8.1 压下螺丝螺纹尺寸的确定 (32)9 主传动装置设计 (33)9.1 联轴器的选择及计算 (33)9.2 联接轴的选择及计算 (33)9.3 减速机的设计 (34)9.3.1 计算各轴的动力参数 (34)9.3.2 齿轮设计 (35)10 润滑方式的选择 (43)10.1 润滑方式的类型 (43)结束语 (45)致谢 (46)参考文献 (47)1 绪论1.1选题背景和目的线材用途十分广泛,除直接用作建筑钢筋外,还可加工成各类专用钢丝,如弹簧用钢丝、焊丝、镀锌丝、通讯线、钢帘线、钢绞线等;还可加工成其他金属制品,如铆钉、螺钉、铁钉等。

第4章 轧辊调整装置-1

电动压下装置的结构形式与压下速度有密 切关系。同时,压下速度也是电动压下装置的 基本参数。各种类型轧机的压下速度见表4-1 (P112页)。

采用差动机构可以克服电磁联轴节在大负 荷时容易打滑的缺点,更主要的是可以用它处 理压下螺丝的阻塞事故。这些优点补偿了其设 备较复杂,造价较高的缺点。

图4-10(P120页)是1300初轧机压下装置 示意图。压下驱动电机1通过圆柱齿轮减速箱2、 蜗轮蜗杆副17、18驱动对应的压下螺丝,完成压 下动作。液动离合器3的开合使左右压下螺丝实 现单独或同步压下。低速驱动用电机8通过二级 蜗轮副将运动传递给蜗轮6。蜗轮6的轮缘带有离 合器,空套于轴5上。液动离合器9将蜗轮6的运 动传递至轴5。此低速传动链的作用是克服压下 螺丝的阻塞事故,保证轧机正常工作。

4) 必须动作快,灵敏度高。为在高速度下调整 轧件的局部厚差,压下装置必须动作迅速、反 应灵敏。这是板带轧机压下装置最主要的技术 特性。从压下机构本身来讲,要达到这一点, 关键在于有很小的惯性,以便使整个系统有很 大的加速度。

目前,主要采用的是第三、第四种方式。 图4-2是650型钢轧机机座和压下装置结构示意图。 (P114页)

4.4 轧辊电动压下装置

电动压下是最常使用的上辊调整装置,通常 包括:电动机、减速机、制动器、压下螺丝、 压下螺母、压下位置指示器、球面垫块和测压 仪等部件。在可逆式板轧机的压下装置中,有 的还安装有压下螺丝回松机构,以处理卡钢事 故。

§4.2.1上辊手动调整装置(压下装置) 常见的手动压下装置有以下几种:(P113页)

新型铸轧铅带生产线轧辊机构设计方案

江苏先特能源装备有限公司新型铸轧铅带生产线工程轧辊方案编制单位:江苏先特能源装备有限公司编制日期:二0一三年三月二十一日目录摘要 (1)引言 (3)第1章绪论 (4)1.1 铅带轧机的定义 (4)1.2 铅带生产的发展概况 (4)1.3 铅带轧机的特点 (4)第2章轧辊材料的确定和轧辊基本尺寸的确定 (5)2.1 轧辊材料的选择 (5)2.2 轧制压下量的计算 (5)2.3 轧制时许用咬入角的计算 (6)2.4 轧辊辊身尺寸的计算 (7)2.5 轧辊辊颈尺寸的计算 (9)2.6 轧辊辊头结构设计和尺寸的计算 (10)第3章轧制压力和轧制力矩的确定 (12)3.1 轧件铅带变形抗力的确定 (12)3.2 轧制过程中轧件宽展量的计算 (12)3.3 轧制过程中轧件变形区水平投影面积的计算 (13)3.4 轧制压力的计算 (13)3.5 轧制力矩的计算 (14)第4章轧辊强度校核 (17)4.1 轧辊辊身强度校核 (17)4.2 轧辊辊颈强度校核 (18)4.3 轧辊辊头强度校核 (19)第5章轧机轴承设计 (20)5.1 传统轧钢机轴承的发展概况 (20)5.2 铅带轧机轴承的工作特点 (20)5.3 铅带轧机轴承设计选用 (20)5.4 轴承的润滑 (20)5.4.1 铅带轧机轴承润滑方式的确定 (20)5.4.2 铅带轧机润滑脂的选定 (21)第6章铅带轧机轴承座设计 (22)6.1 轴承座材料的确定 (22)6.2 轴承座结构设计 (22)6.3 轴承座的密封 (22)总结 (23)致谢语.............................................................................................错误!未定义书签。

参考文献.........................................................................................错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计轧辊机设计班级专业姓名学号指导老师日期一、设计题目·······································1轧辊机工作原理·······························二、原始设计数据和设计要求························1原始数据·····································1设计要求·····································三、运动方案选择····································1运动方案一·····································2运动方案二·····································3运动方案三·····································4运动方案四·····································5运动方案比较···································四、工艺动作分析····································1所选方案分析····································2机构运动简图····································3工作循环图······································4参数计算········································五、机构布置示意图··································六、参考资料········································一、设计题目1轧辊及工作原理如图所示轧机是由送料辊送进铸坯,由于工作辊将铸坯轧制成一定尺寸的方形、矩形或圆形截面坯料的初轧机。

它在水平面内和钳垂面内的各布置一对轧辊。

两对轧辊交替轧制。

轧机中工作辊中心M应沿轨迹mm 运动,以适应轧制工作的需要。

坯料的截面形状右由轧辊的形状来保证。

二、原始数据及设计要求1 原始数据2设计要求根据轧制工艺,并考虑减轻设备的载荷,对轧辊中心点M 的诡计可提出如下基本要求:在金属变形区末段,应是与轧制中心线平行的直线段,在此直线段内轧辊对轧件进行平整,以消除轧件表面因周期间歇轧制引起的波纹。

因此,希望该平整段L尽可能长些。

(1)轧制是在铅垂面和水平面内交替进行的,当一个面内的一对轧辊在轧制时,另一面内的轧辊正处于空回行程中。

从实际结构上考虑,轧辊的轴向尺寸总大于轧制品截面的宽度,所以,要防止两对轧辊在交错时发生碰撞。