镀金有机添加剂与工艺

铜镀金工艺流程

铜镀金工艺流程铜镀金是一种常见的金属表面处理工艺,通过在铜制品表面镀上一层金属,既可以提升产品的外观质感,又可以增加其耐腐蚀性和耐磨性。

下面将介绍铜镀金的工艺流程。

1. 准备工作需要对待处理的铜制品进行准备工作。

包括清洗、抛光和除油等步骤。

清洗的目的是去除铜制品表面的污垢和氧化层,以保证镀金层的附着力。

抛光是为了消除铜制品表面的凹凸不平,使其更加平滑。

而除油是为了去除铜制品表面的油脂和污染物,以免对镀金层的质量造成影响。

2. 镀金液配制接下来,需要根据具体的镀金要求,配制合适的镀金液。

镀金液是由金属盐和配套添加剂组成的溶液,可以提供金属离子源和调控镀金过程的化学物质。

常用的金属盐有金氰化物、硫酸金等,配套添加剂有络合剂、增效剂等。

镀金液的配制需要严格按照工艺要求进行,以确保镀金质量的稳定性和一致性。

3. 镀金操作在镀金操作中,需要将准备好的铜制品浸泡在镀金液中,通过电化学反应将金属离子还原成金属沉积在铜制品表面。

镀金液中的金属离子会通过阳极供电源释放出来,被还原成金属沉积在阴极上,也就是铜制品表面。

同时,镀金液中的配套添加剂会在镀金过程中发挥作用,调控金属沉积速度和均匀性,以获得均匀、光滑的镀金层。

4. 后处理经过一定时间的镀金操作后,需要对镀金层进行后处理。

包括清洗、抛光和保护等步骤。

清洗的目的是去除镀金过程中产生的杂质和残留物,以保证镀金层的质量。

抛光是为了进一步提升镀金层的光泽度和平滑度。

而保护工作则是为了增加镀金层的耐腐蚀性和耐磨性,常用的保护方法有涂覆保护剂或进行封闭处理。

5. 检验与包装需要对镀金后的产品进行检验和包装。

检验的目的是验证镀金层的质量和性能是否符合要求,包括镀层厚度、外观质量和耐腐蚀性等。

通过各种检测手段,如厚度测量仪、显微镜和盐雾试验等,来判断镀金层的质量是否合格。

而包装工作则是为了保护镀金后的产品,防止其在运输和使用过程中受到损坏或污染。

总结起来,铜镀金的工艺流程包括准备工作、镀金液配制、镀金操作、后处理、检验与包装等多个环节。

镀金金属铭牌生产工艺

镀金金属铭牌生产工艺镀金金属铭牌是一种常见的工业产品,广泛应用于各个行业中。

它不仅能美化产品,还能增加产品的价值和品牌形象。

下面将介绍一种常见的镀金金属铭牌生产工艺。

首先,在金属芯片表面应先进行抛光处理,目的是去除表面的氧化层和杂质。

抛光可以采用机械抛光或化学抛光,机械抛光常用研磨机或打磨机进行,化学抛光则需使用特定的化学溶液。

抛光处理完后,还需要用清水进行冲洗,以确保金属表面没有残留的抛光剂和杂质。

接下来,将经过抛光处理的金属芯片放入电镀槽中进行镀金处理。

电镀槽通常是由镀金液和电镀设备组成的。

镀金液主要由金离子和添加剂组成,金离子能够与金属芯片表面的金属离子发生化学反应,从而实现金属离子的还原和金属层的沉积。

添加剂的作用是调节镀金液的性能,例如控制镀层的厚度和光亮度,提高镀金液的稳定性等。

在电镀过程中,需要控制电流和镀金时间,以确保金属芯片表面均匀地镀上一层金属。

镀金后,还需进行冲洗和烘干处理,以确保金属表面干净无尘。

完成镀金处理后,还需要对金属芯片进行蚀刻或激光刻字。

蚀刻是利用化学蚀刻剂,将金属表面的一部分蚀刻掉,形成文字或图案。

激光刻字则是利用激光器在金属表面刻出文字或图案。

蚀刻和激光刻字方式各有特点,可以根据产品的要求选择适合的刻字方式。

最后,完成刻字后的金属芯片需要进行清洗和防氧化处理。

清洗过程主要是为了去除刻字过程中产生的碎屑和污染。

防氧化处理一般采用喷涂防氧化剂或浸泡在防氧化液中,以增加金属表面的防氧化能力,延长铭牌的使用寿命。

整个镀金金属铭牌生产工艺涉及到多个步骤,每一步骤都需要严格控制条件和质量,以确保最终产品的质量和效果。

同时,也需要根据客户的要求和应用场景选择合适的材料和工艺,以满足不同行业的需求。

对于镀金金属铭牌生产工艺的不断创新和提升,将为各个行业提供更优质的产品和服务。

镀金工艺发展分解

镀金1.概述金是一种黄色的贵金属,有极好的延展性及可塑性,易抛光。

金的化学稳定性高,不溶于一般酸,只溶于王水、氰化钾和氰化钠溶液。

镀金层耐腐蚀性强、导电良好、能耐高温和容易焊接。

在普通镀金溶液中,加人少量锑、钴等金属离子,可以获得硬度大于130HV 的硬金镀层。

如含金(质量分数)为5%的合金镀层,硬度可以达到200HV以上,金铜合金镀层的硬度可达300HV以上,具有一定的耐磨性。

金镀层抗变色性能好,还可作为银的防变色镀层。

由于金合金镀层色调丰富,光泽持久,所以常用于首饰、艺术品的电镀。

另外,镀金层还被广泛用于通信设备、宇航工业、工业设备和精密仪器仪表等设备制造中[1]。

常用的镀金溶液主要有三种类型,即氰化物镀金溶液、柠檬酸盐酸性镀金溶液和亚硫酸盐碱性镀金溶液。

在某些普通镀金溶液中,添加少量锑、镍、钴等金属离子,可以得到硬金镀层,使其硬度提高1—2倍。

为了节约金的用量和增加色调,提高光泽、硬度和耐磨性能等,满足工业生产中的某些特殊要求,还可以在镀金溶液中添加一定量的银、铜、镍、钴等金属化合物,得到金合金镀层。

2.镀金的发展史电镀黄金的历史非常悠久,早在17世纪就有了雷酸液镀金的方法,真正的电镀黄金是1800年Brugnatalli 的工作。

1838年,英国伯明翰的G.Elkington和H.Elkington兄弟发明了高温碱性氰化物镀金,并取得了专利。

它后来被广泛用于装饰品、餐具和钟表的装饰性镀薄金,成了以后一个世纪中电镀黄金的主要技术。

其作用的基本原理到了1913年才为Fray所阐明,到1966年Raub才把亚金氰络盐的行为解释清楚。

在电镀金历史上第一次革命性的变革是酸性镀金液被开发出来。

早在1847年时,Derulz曾冒险在酸性氯化金溶液中添加氢氰酸,发现可以在短时间内获得良好的镀层。

后来Erhardt发现在弱有机酸(如柠檬酸)存在时,氰化亚金钾在pH= 3时仍十分稳定,于是酸性镀金工艺就诞生了。

镀金药水配方

镀金药水配方Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998化学镀金药水方案一:()主盐亚硫酸金钠NaAu(SO3)2 2g/L配位剂亚硫酸钠 Na2SO3 15/L硫代硫酸钠 Sa2S2O3 L络合剂硼砂 10g/LPH值温度 75℃工艺流程:酸洗——微蚀——预浸——活化——化学镀镍——置换镀金镀液稳定性测试:镀液加热至75℃维持6h后,常温下放置1月。

注意定时观察镀槽壁或底部是否有沉淀析出,若有析出,则表明镀液稳定性不达标。

方案二:()亚硫酸盐镀金工艺规范:金(以氯酸金或雷酸金形式加入)主盐 8-15g/L无水亚硫酸钠(化学纯)络合剂 120-150g/L磷酸氢二钾(化学纯)导电盐和PH缓冲剂 30-50g/L柠檬酸钾(化学纯)辅助络合剂 80-100g/L氯化钾(化学纯) 100-120g/LEDTA-2Na(化学纯)掩蔽剂 20-30g/L光亮剂稳定剂温度40-50℃PH值1.1金盐金是镀液的主盐,在溶解纯金后以氯酸金或雷酸金形式加入镀液。

在镀液中以亚硫酸金络离子[A(SO3)3-]和柠檬酸金络离子[A(C6H5O7)]3-存在。

金含量高,允许阴极电流密度较高,沉速快;金含量低,允许阴极电流密度低,沉速慢。

正常情况下的沉积速度为。

亚硫酸钠亚硫酸钠是金的主要络合剂。

1mol金需要2mol以上的亚硫酸钠才能完全络合。

其作用是改善镀液的分散能力,提高镀液的导电性。

稳定PH在以上,可保证亚硫酸金络离子不发生解离而缩短溶液的寿命。

柠檬酸钾柠檬酸钾是金的辅助络合剂,在镀液中生成柠檬酸金络离子有助于溶液的稳定。

氯化钾氯化钾的作用是提高镀液的导电性能和阴极电流密度,从而提高金的沉积速度。

氯化钾含量低于工艺范围则使用的电流密度范围变小。

磷酸氢二钾磷酸氢二钾是导电盐和PH缓冲剂。

当镀液的PH降低至酸性时,亚硫酸钠发生分解:SO32-+2H+→SO2↑+H2O。

镀金工艺常用添加剂

镀金工艺常用添加剂

镀金工艺中用到的添加剂也有无机添加剂和有机添加剂这两大类,与其他镀种不的是,镀金工艺的常用添加剂不是有机物为主,而是以无机物为主。

这主要是获得金色并不困难,且其光亮度很多时候是由底层的光亮镍等光亮金属所提供的,加入无机添加剂主要是为了提高镀金层的硬度和耐磨性。

无机添加剂的加入对镀金层的颜色、针孔率、硬度、应力、耐磨性等都有很大的影响。

无机添加剂主要是一些金属元素的离子和氮族元素的离子。

前者有铜、镍、钴、银、铅、铟、锡等,后者如砷、锑、铋等。

添加量在0.5~10g/L之间。

其中应用最多的是镍、钴和锑。

在酸性氰化物镀金中添加钴和镍时,镀层的耐磨性明显提高。

有机添加剂主要是为改善镀层结构,使镀层结晶细化、无或少针孔,也可以提高分散能力和镀层光亮度。

早期常用的有机光亮剂是二硫化碳衍生物等,也可以用土耳其红油、磺化蓖麻油等。

硫脲也可以与无机光亮剂混合使用。

杂环化合物如联吡啶、菲啰啉、噻吩羧酸、嚣吡啶磺酸等可用于无氰镀金的光亮剂,其用量在0.1~10g/L的范围。

聚乙烯亚胺(CH2CH2NH)nH不仅是镀银的光亮剂,也是镀金的光亮剂,用于镀金时,其n值为1~5。

有机磺酸盐也是镀金中可用的添加剂,如戊基磺酸、已基磺酸、庚基磺酸等直至十二烷基磺酸盐、环已基磺酸盐等,用量在0.1~5g/L和范围。

化学镀金工艺

化学镀金工艺化学镀金在电子电镀中占有重要地位,特别是半导体制造和印制线路板的制造中,很早就采用了化学镀金工艺,但是早期的化学镀金由于不是真正意义上的催化还原镀层,只是置换性化学镀层,因此镀层的厚度是不能满足工艺要求的,以至于许多时候不得不采用电镀的方法来获得厚镀层。

随着电子产品向小型化和微型化发展,许多产品已经不可能再用电镀的方法来进行加工制造,这时,开发可以自催化‘的化学镀金工艺就成为一个重要的技术课题。

(1)氰化物化学镀金为了获得稳定的化学镀金液,目前常用的化学镀金采用的是氰化物络盐。

一种可以有较高沉积速度的化学镀金工艺如下。

甲液:乙液:使用前将甲液和乙液以l0:1的比例混合,充分搅拌后加温到75℃,即可以工作。

注意镀覆过程中也要不断搅拌。

这一种化学镀金的速度可观,30min可以达到4μm。

但是这一工艺中采用了铅作为去极化剂来提高镀速,这在现代电子制造中是不允许的,研究表明,钛离子也同样具有提高镀速的去极化作用,因此,对于有:如果进一步提高镀液温度,还可以获得更高的沉积速度,但是这时镀液的稳定性也会急剧下降。

为了能够在提高镀速的同时增加镀液的稳定性,需要在化学镀金液中加入一些稳定剂,在硼氢化物为还原剂的镀液中常用的稳定剂有EDTA、乙醇胺;还有一些含硫化物或羧基有机物的添加剂,也可以在提高温度的同时阻滞镀速的增长。

(2)无氰化学镀金在化学镀金工艺中,除了铅是电子产品中严格禁止使用的金属外,氰化物也是对环境有污染的剧毒化学物,因此,采用无氰化学镀金将是流行的趋势。

①亚硫酸盐。

亚硫酸盐镀金是三价金镀金工艺,还原剂有次亚磷酸钠、甲醛、肼、硼烷等。

由于采用亚硫酸盐工艺时,次亚磷酸钠和甲醛都是自还原催化过程②三氯化金镀液A液:B液:将A液和③。

电镀镀金有机物

电镀镀金有机物

电镀镀金有机物是一种用于电镀制程中的化学物质,它可将金属表面涂上一层金色的镀层,以达到保护和美化的目的。

该有机物通常包含镀液、金质、助剂、还原剂和稀释剂等成分,其中镀液是最主要的成分,它通常是由氯金酸、硫酸和其他金属盐组成的。

在电镀制程中,镀液会通过电解方式施加电流,以使金离子从镀液中沉积到金属表面上,形成一层金属镀层。

同时,还原剂会提供电子,以使氧化还原反应顺利进行,而助剂则可增强电镀效果,稀释剂则可稀释镀液以达到合适的浓度。

电镀镀金有机物是一种非常重要的工业品,其应用广泛,包括制造珠宝、钟表、汽车、电子产品、建筑材料等。

虽然这些化学物质对环境和人体健康具有一定程

度的危害,但是在正确的使用和处置下,它们仍然可以提供重要的工业服务。

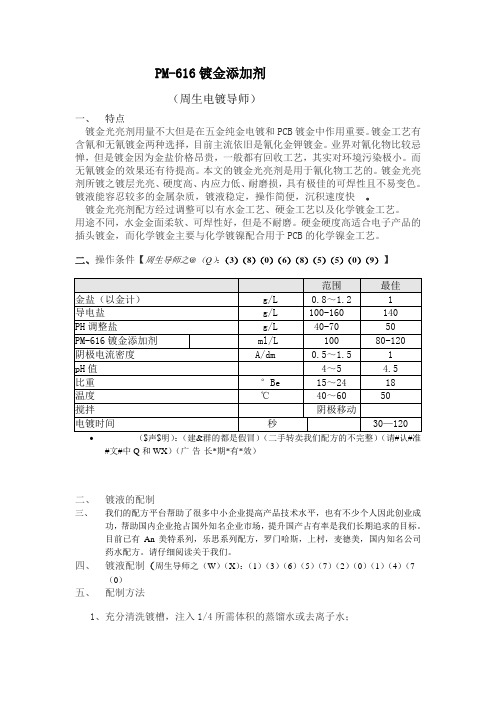

PM-616镀金光亮剂配方工艺

PM-616镀金添加剂(周生电镀导师)一、特点镀金光亮剂用量不大但是在五金纯金电镀和PCB镀金中作用重要。

镀金工艺有含氰和无氰镀金两种选择,目前主流依旧是氰化金钾镀金。

业界对氰化物比较忌惮,但是镀金因为金盐价格昂贵,一般都有回收工艺,其实对环境污染极小。

而无氰镀金的效果还有待提高。

本文的镀金光亮剂是用于氰化物工艺的。

镀金光亮剂所镀之镀层光亮、硬度高、内应力低、耐磨损,具有极佳的可焊性且不易变色。

镀液能容忍较多的金属杂质,镀液稳定,操作简便,沉积速度快。

镀金光亮剂配方经过调整可以有水金工艺、硬金工艺以及化学镀金工艺。

用途不同,水金金面柔软、可焊性好,但是不耐磨。

硬金硬度高适合电子产品的插头镀金,而化学镀金主要与化学镀镍配合用于PCB的化学镍金工艺。

二、操作条件【周生导师之@(Q):(3)(8)(0)(6)(8)(5)(5)(0)(9)】•($声$明):(建&群的都是假冒)(二手转卖我们配方的不完整)(请#认#准#文#中Q和WX)(广-告-长*期*有*效)二、镀液的配制三、我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

目前已有An美特系列,乐思系列配方,罗门哈斯,上村,麦德美,国内知名公司药水配方。

请仔细阅读关于我们。

四、镀液配制(周生导师之(W)(X):(1)(3)(6)(5)(7)(2)(0)(1)(4)(7(0)五、配制方法1、充分清洗镀槽,注入1/4所需体积的蒸馏水或去离子水;2、加热至50℃,边搅拌边加入导电盐和PH调整盐;3、将预先溶于热蒸馏水中的含金量为1g/L的氰化金钾浓溶液缓慢倒入槽中,同时强烈搅拌;4、加入PM-616镀金添加剂,补蒸馏水至需配体积;5、调整溶液的pH值,调高用导电盐,调低用PH调整盐。

四、镀液的维护1.定期补充氰化金钾溶液,使溶液的含金量维持在配方范围内,金的沉积速度为100g/1250Amin,可根据分析数据和安培分钟计的积累数字,经常进行补充,每补加一百克金盐的同时补加PM-616添加剂200毫升;2.注意经常调整溶液的pH值,提高pH值可用导电盐,降低pH值可用pH调整盐;3.调整溶液的比重可用导电盐和pH调整盐;4. 如果溶液受到有机物污染时,可用活性炭处理。

YF-502低氰化学镀金工艺

YF-502化学镀金(金黄色)工艺一、特点1、镀液属低氰, 微酸性.2.、适宜于在电镀镍和化学镀镍上施镀. 镀层呈金黄色, 纯度高达99.95 %以上, 厚度可达0.05微米以上。

若采用双槽浸金工艺,厚度可达0.1微米以上。

3、操作和维护简便, 稳定性高; 使用寿命达10循环以上4、既可作为电镀和化学镀厚金的预镀层, 也可直接用作表层.5、在电子工业中用作防腐和高可焊性的功能镀层, 也可用作高档饰品的防腐装饰性镀层二、所用药水1、金盐溶液(用户自备): KAu(CN)2溶液, Au浓度100 g/L.2、YF-502—A开缸液: 含除Au以外的所需物质.3、YF-502—B pH 调节液: 酸性溶液, 供调节pH用.三、开缸方法1、第一浸金槽(含Au 0.5 g/L):于3.5升去离子水中加入1升YF-502—A开缸液和25毫升金盐溶液(含Au 100 g/L), 搅匀,若有必要用YF-502—B pH 调节液或10 % KOH 调节pH值在4.0 – 4.6。

加去离子水至总体积为5升,搅匀。

按上述比例配制所需体积的工作液。

2、第二浸金槽:(含Au 3g/L):配法同第一浸金槽,只是加入的金盐溶液增加至150ml。

四、操作条件(对两个浸金槽都适用)1、温度: 80 –95 ℃(推荐85 - 90 ℃). 温度低,镀速慢; 温度高, 水分蒸发快, 须频繁补充去离子水, 增加劳动量.2、pH: 4.0 –4.6. 超出此范围, 镀层色调变差甚至失去光泽.3、Au浓度:对于第一浸金槽,在0.3 –1.0 g/L范围内均可镀出质量合格的镀层. Au含量低, 须经常补充金盐; 含量高, 则带出损失大, 超过1.0 g/L将使结合力变差且带出损失严重. 推荐0.5g/L.4、时间: 施镀15分钟, 厚度达~ 0.05微米(Au浓度0.5 g/L条件下), 此后, 厚度变化不大.5、适当移动镀件或中速机械搅拌, 不宜采用空气搅拌.五、镀液维护1、Au浓度的调整: 定期分析Au浓度并及时补充,或者凭经验判断即当上镀时间比正常延迟1分钟时, 表明镀液中Au含量已显著减少, 应补加金盐, 补加量为开缸时用量的1/3 ~ 1/2.2、YF-502—A开缸液的补加: 当镀件的总面积(包括施镀和不镀的部分)累加达到10m2时应补加开缸液~ 200 ml.3、YF-502—B pH的调节: 镀液pH相当稳定, 无须经常调整, 必要时用YF-502—B pH调节液或10 %KOH调节之.六、镀液的更换镀液工作10循环后, 就不再补加金盐. 最后一批镀件的施镀时间应尽量延长以便充分利用镀液中剩余的Au。

镀金添加课题及典型配方

镀金添加课题及典型配方镀金添加剂的研究进展吴水清教授著1,前言在上世纪90年代初。

本人曾就镀金工艺的进展作过预见性评论。

如今的发展证实了作者的观点,即直流的、慢沉积、高氰化合物插头镀金,已被脉冲的、高速的,低氰或无氰的插头镀金所淘汰。

印制电路板镀金工艺及其镀液的发展是惊人的;许多节金、代金的新镀液显示出了明显的优越性;先进的高速、脉冲、激光技术促进镀金技术进一步发展;一些含金合金的镀液研制取得了突破性进展。

近年来,关于镀金技术和工艺,特别是添加剂的筛选、制备和新品种的开发,都有了长足的发展。

可以肯定的说,伴随着新时期高科技和尖端技术的发展,人类早已从事的古老镀金技术也将发生质的变化。

2,镀金添加剂的研究概况美国专利5302278报道了镀金溶液中采用有机亚磺酸盐化合物作稳定剂。

美国专利5277790提出在无氰镀金溶液中,除了添加亚硫酸根离子添加剂外,还添加分子量为60-50000的有机碱性聚胺和有机芳香硝基化合物。

不过,其溶液的PH值应严格控制在6.5以下。

在无氰化学镀金溶液中,日本人提出复合镀液配制法,强调主要成分遵循最佳摩尔比的原则。

在推荐导电镀层的化学镀金液中,他们在提倡以硫代硫酸钠作还原剂的同时,建议用硫酸铵作螯合剂。

欧洲专利697469提出了用硼氢化合物或硼烷还原剂,比用三乙醇胺代替二甲胺相类似的碱性化学镀金液要好,特别是在提高镀液稳定性方面有独到之处。

美国专利5575900介绍了一种装饰性电镀金的溶液,推出了有机第一、第二缓冲剂。

据介绍,此种镀液成本低廉、功能广可批量生产24K、18K和14K镀金层。

日本人提出镀金液中添加聚合物针孔消除剂,可以获得外观漂亮、电器性能优、机械特性好、耐蚀强的镀金层。

日本专利94228788提出先在基体上镀锡或锡合金,然后镀一种标准电极电位介于锡(锡合金)与贵金属之间的金属,最后才镀贵金属。

据介绍,这种贵金属具有耐蚀性强、分散能力优良的特征。

日本人还提出铜片镀金层的封闭处理方法,解释了缓蚀机。

有机添加剂在镀金过程中的作用

有机添加剂在镀金过程中的作用

①清除镀金液中杂质在含有氰化金钾镀液中添加硫酸肼、L抗坏血酸等添加剂的功能在于:沉淀并除去镀液中的杂质,迅速恢复电流效率。

②络合、缔合、缓冲和表面活性功能在柠檬酸盐镀金溶液中,添加柠檬酸盐有添加剂,在镀金过程中具有络合、缔合和缓冲作用,能使镀层结晶细致;在亚硫酸盐氰镀金溶液中,添加羟基亚乙基二膦酸( HEDP)和氨基三亚甲基膦酸(ATMP)P)等有机多膦酸类,在镀金过程中具有较强的络合、缔合【电镀设备厂】、缓冲和表面活性等作用,还具有定剂的作用。

③稳定镀液的作用在一种化学镀金溶液中,加入乙二醇有机添加剂,在有镍离子存在的条件下可使溶液保持稳定;在亚硫酸盐镀金溶液中,添加柠檬酸钾,除了辅助合、缓冲作用外,还起到稳定镀液pH、提高镍层与金镀层结合力的作用。

④增加镀层光亮的作用在一种金银合金镀液中,添加水溶性亚乙基亚胺化合物Img/L,可以获得光亮的12K金银合金镀层;在酸性低氰镀金溶液中,添加磷—甲酰基酸,可以提高硬金镀层的光亮度及耐蚀性能;也有添加三乙醇胺硼酸盐获得较好效果;在金铜镉三元合金镀液中,添加羟基乙胺乙酸5g/L,可以获得光亮镀层;在氰化物镀金溶液中添加1—羟亚乙基—1,1—焦磷酸15~150g/L,可以获得光亮硬合金镀层。

⑤增加镀层硬度的作用在无氰亚硫酸盐镀金溶液中,添加酒石酸锑钾有机增剂,可以增加镀层的硬度;在柠檬酸盐低氰镀金溶液中,添加乙二胺四乙酸钴钾、乙二二乙酸镍或酒石酸锑钾,均可以提高镀金层的硬度。

金及其合金电镀添加剂

本文只是我精心从网络上搜集来的,我保留了原作者的姓名。

如果有侵犯了你的权利,请第一时间通知我,我在第一时间内做出删除处理。

给你带来的不便表示抱歉。

另外,如果文章中出现了应该有图片而没有显示出来的,可能是因为文档在转换过程中的丢失造成的问题,如果图片的请和我联系。

金及其合金电镀添加剂网络收集金及其合金电镀添加剂【摘要】本文研究了国内外大量镀金及其合金资料,介绍了一些添加剂和具有代表性的典型配方、操作条件,提出了有关工艺的应注意的问题。

【主题词】镀金金合金添加剂1前言在今天,一般地谈论镀金工艺,已经不适应现代科学技术的发展了。

本人曾在两年前提出建立表面镀金学学科,响应者大有人在。

我在那篇题为《表面镀金学的理论研究》论文中[1],介绍了用现代物理方法和非物理方法研究镀金沉积与镀层结构的最近成果,还预见了表面镀金学的发展方向。

两年过去了,金及其合金电镀有了长足的发展。

花一定篇幅介绍其添加剂的最新成就,也许对人们了解未来的表面镀金学的发展有一个新的认识。

2添加剂2.1含硫络合剂无氰镀金及其合金的工艺,已经成为当今电镀工业中最为关注的技术。

而选择适宜的添加剂,成为这样技术的关键。

一份欧洲专利介绍了游离态含硫络合剂[2],具有溶解好、稳定性强、蒸汽压低、无臭味等明显特点,获得了广泛的注意。

据介绍,这种金的含硫络合剂,实际上是硫醇磺酸,也可用二硫化物磺酸,或芳香族、杂环硫醇化合物。

像硫醇磺酸之所以具备上述四大特点,可能这种化合物分子中硫羟基中氢被金属取代的结果。

配方1:[2]金:(以含硫络合物形式)0.5~30g/L可溶性合金化盐0~50g/L金的含硫络合剂(游离态)1~200g/L导电盐或缓冲剂0~200g/L润湿剂(适量)光亮剂(适量)说明:(1)配方中可溶性合金化盐系指Ag、Cu、In、Cd、Zn、Sn、Bi、As或Sb等盐;(2)导电盐或缓冲剂以碱性硼酸盐、磷酸盐、柠檬酸盐、酒石酸盐或葡萄糖酸盐的形式加入。

化学镀金工艺

化学镀金工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII化学镀金工艺化学镀金在电子电镀中占有重要地位,特别是半导体制造和印制线路板的制造中,很早就采用了化学镀金工艺,但是早期的化学镀金由于不是真正意义上的催化还原镀层,只是置换性化学镀层,因此镀层的厚度是不能满足工艺要求的,以至于许多时候不得不采用电镀的方法来获得厚镀层。

随着电子产品向小型化和微型化发展,许多产品已经不可能再用电镀的方法来进行加工制造,这时,开发可以自催化‘的化学镀金工艺就成为一个重要的技术课题。

(1)氰化物化学镀金为了获得稳定的化学镀金液,目前常用的化学镀金采用的是氰化物络盐。

一种可以有较高沉积速度的化学镀金工艺如下。

甲液:乙液:使用前将甲液和乙液以l0:1的比例混合,充分搅拌后加温到75℃,即可以工作。

注意镀覆过程中也要不断搅拌。

这一种化学镀金的速度可观,30min可以达到4μm。

但是这一工艺中采用了铅作为去极化剂来提高镀速,这在现代电子制造中是不允许的,研究表明,钛离子也同样具有提高镀速的去极化作用,因此,对于有HORS要求的电子产品,化学镀金要用无铅工艺:如果进一步提高镀液温度,还可以获得更高的沉积速度,但是这时镀液的稳定性也会急剧下降。

为了能够在提高镀速的同时增加镀液的稳定性,需要在化学镀金液中加入一些稳定剂,在硼氢化物为还原剂的镀液中常用的稳定剂有EDTA、乙醇胺;还有一些含硫化物或羧基有机物的添加剂,也可以在提高温度的同时阻滞镀速的增长。

(2)无氰化学镀金在化学镀金工艺中,除了铅是电子产品中严格禁止使用的金属外,氰化物也是对环境有污染的剧毒化学物,因此,采用无氰化学镀金将是流行的趋势。

①亚硫酸盐。

亚硫酸盐镀金是三价金镀金工艺,还原剂有次亚磷酸钠、甲醛、肼、硼烷等。

由于采用亚硫酸盐工艺时,次亚磷酸钠和甲醛都是自还原催化过程,是这种工艺的一个优点。

②三氯化金镀液A液:B液:将A液和B液以等体积混合后使用。

电镀工艺技术配方

电镀工艺技术配方电镀是一种将金属溶解成离子,然后通过电解使其沉积在物体表面的工艺。

电镀可以提高材料的表面质量和性能,给物体增加美观和防腐蚀的功能。

电镀工艺技术配方是制定电镀工艺的重要步骤,下面将介绍一个常用的电镀工艺技术配方。

首先,电镀工艺的基础是电镀液。

电镀液是由电解质、添加剂、有机添加剂及水组成的溶液,可以提供所需要的离子和电流。

对于镀金工艺而言,电解质一般为金盐,如金氰化钾。

添加剂是一种能够增加金属沉积速度和改善镀层质量的物质,可以是有机物质或无机盐。

有机添加剂是一种有机物质,可以提供较好的金属分解电位和良好的电镀质量,同时可以调整电解液的黏度,起到抗皂化作用。

最后,水是电镀液中的溶剂,起到稀释电解质和添加剂的作用。

其次,电镀液的配方需要根据不同的需求进行调整。

对于镀金工艺而言,一种常用的电镀液配方如下:电解质:金氰化钾(KAu(CN)2)添加剂:硫酸二氨,硫氢化二氨,硫化汞有机添加剂:亚硫酸雾化酪胺水:蒸馏水在实际配制的过程中,需要先将电解质金氰化钾和硫酸二氨按照一定的比例溶解在蒸馏水中,以得到一定浓度的电解质溶液。

随后,将硫氢化二氨和亚硫酸雾化酪胺按照一定比例加入到电解质溶液中,并进行充分搅拌。

最后,将硫化汞加入到溶液中,用来增加电镀液的稳定性和抗皂化能力,然后再次搅拌均匀。

配好的电镀液需要通过电解池进行电镀。

在电解池中,首先将含有离子的电镀液放入阳极和阴极之间,然后通以电流,使离子在阳极上释放出金属离子,并在阴极上重新沉积形成金属镀层。

电镀时间和电流密度是影响电镀质量的两个重要参数,需要根据具体要求进行调整。

总之,电镀工艺技术配方是制定电镀工艺的关键步骤。

根据不同需求,可以调整电镀液中的电解质、添加剂和有机添加剂的比例,以得到满足要求的电镀液。

配好的电镀液需要通过电解池进行电镀,通过控制电流密度和电镀时间,可以得到高质量的电镀镀层。

电镀工艺技术配方可以根据镀金的不同要求进行调整,从而实现美观和防腐蚀的功能。

工艺品镀金工艺流程

工艺品镀金工艺流程工艺品镀金是一项古老而精细的工艺,它可以使工艺品增添金光闪闪的效果,提升其美观度和价值。

下面将介绍一下工艺品镀金的工艺流程。

首先,准备工作是非常重要的。

选取高质量的工艺品作为基材,将其表面打磨得光滑平整,以确保金属能够均匀地附着在表面上。

同时,确保基材的表面无油污和杂质,以免影响镀金效果。

接下来,进行镀金前的表面处理。

通常情况下,镀金前会先进行镀层预处理。

首先,将基材表面进行退火,以去除内部应力和杂质。

然后,在表面涂覆一层特殊的活性剂,以增加金属与基材之间的粘合力。

此外,还可以对基材进行一些特殊处理,如通过电解脱脂或电解清洁,以确保镀金效果更加均匀和稳定。

然后,进行电镀操作。

将已经准备好的基材浸入镀金液中,使用电流和金盐溶液进行沉积金属的操作。

一般情况下,镀金液中含有金盐、酸、盐等物质,通过电流的作用,将金属从金盐溶液中析出,沉积在基材表面。

镀金液中的金盐浓度、酸度和温度等参数需要严格控制,以确保金属的沉积均匀、光亮。

在电镀过程中,还会添加一些特殊的添加剂,如助剂和改性剂等,以调节镀膜的颜色、光泽和厚度。

特别是对于需要制作不同颜色镀金的工艺品,可以加入不同的添加剂,如钛金、铂金、玫瑰金等,以在工艺品上形成不同的色彩效果。

完成电镀过程后,还需要经过一系列的后处理工序。

首先,将镀金的工艺品进行洗净,去除表面的余渣和应力。

然后,在工艺品表面涂覆一层保护剂,以防止金属氧化和脱落。

最后,根据需要进行抛光、烤漆、打磨等工序,以进一步增强镀金工艺品的美观度和耐用性。

需要特别注意的是,工艺品镀金是一项技术要求较高的工艺。

在整个过程中,需要严格控制各个环节的参数,如温度、浓度、电流等。

同时,还需要经验丰富的工艺人员进行操作,以保证镀金工艺的质量和稳定性。

综上所述,工艺品镀金是一项复杂而高要求的工艺。

通过准备工作、表面处理、电镀操作和后处理等一系列工序的组合,可以制作出光鲜亮丽、高质量的镀金工艺品。

电镀添加剂概述

电镀添加剂的种类及功能概述1、前言电镀添加剂(electroplating additives)是加入到电镀溶液中对镀液和镀层性质有特殊作用的一类化学品的总称。

电镀添加剂包括无机添加剂(如镀铜用的镉盐)和有机添加剂(如镀镍用的香豆素等)两大类。

早期所用的电镀添加剂大多数为无机盐类,随后有机物才逐渐在电镀添加剂的行列中取得了主导地位。

添加剂在电镀工业,也有其特殊作用。

其效果表现在以下若干方面:(1)扩宽电镀液的pH、温度和电流密度的使用范围。

(2)对电镀中析出的金属粒子具有良好的分散性,有利于提高镀件表面的平滑和光亮度。

(3)降低表(界)面张力有利于对镀件的润湿。

(4)促进在阴极表面产生的氢气尽快离脱可防止镀件产生凹痕和针孔。

(5)经过表面活性剂清洗的镀件,其电镀效果明显改善。

2、电镀添加剂的种类及其功能按功能分类,电镀添加剂可分为络合剂、光亮剂、表面活性剂、整平剂、应力消除剂、除杂剂和润湿剂等,其中最重要的是光亮剂和表面活性剂。

不同功能的添加剂一般具有不同的结构特点和作用机理,但多功能的添加剂也较常见,例如糖精既可作为镀镍光亮剂,又是常用的应力消除剂;并且不同功能的添加剂也有可能遵循同一作用机理。

2.1 光亮剂电镀过程中,加入添加剂后可得到细致光亮的镀层。

这种添加剂称光亮剂。

光亮剂可分为以下三类:(1) 有明显表面活性的光亮剂:如十二醇硫酸醋钠(K-12),十六烷基三甲基甜菜碱(Am);聚氧乙烯(n)十二醇醚(n=15~20);聚氧乙烯(n)壬基酚醚(n=10或21);聚氧乙烯((n)蓖麻油;聚氧乙烯(n)二癸撑三胺(N)等。

(2) 有表面活性的光亮剂:它有表面活性但不明显,其溶液不能形成胶团,不能称为表面活性剂,可称表面活性物质。

如丙烯磺酸钠、低级胶与环氧氯丙烷缩合物、二甲氨基丙胺与环氧氮丙烷的缩合物、苯基聚二硫丙撑磺酸钠、炔醇、炔二醇及其环氧乙烷(环氧丙烷)加成物。

(3) 无表面活性光亮剂:这类光亮剂,没有表面活性。

不同镀金工艺的对比

时 间 温度

1 S 0 4 3~5 5o c

( )补 充剂 :当溶 液带 出量 2 比较大时 ,需要分析含量并补充 ( p 值 :随着使用 ,电镀 3) H 液 的p 值 会有 升高 的趋 势 ,应 保 H

氰化物镀金 的电流 密度 范围在 O1 . d 。 温 度 则 可 以 在 . ~05 m 4 ~ 0 o 范周 内 变动 。镀 液 温 0 8 C的 度越高 ,金 的含 量也就越高。 电流 密度也 可以高些。 电流密度低 的时

大 于 5 m/ 。 s

() 度 ,主 要 影 Ⅱ 6温 向电流 密 度 范 围和镀层外观 ,对镀 液的导 电性 影 Ⅱ不大。 向 ()H ,对 外 观 和硬 度 都 有 7p 值 明显的影 响 ,过 高过低 外观都 不理 想 ,硬度 也会下 降。 () 质 的 影 响 ,在 镀 液 中含 8杂 少量的钠离子容 易使 阳极钝 化 ,镀 液 也易变成褐 色。

阳极

钛基镀铂 不溶性阳极

注 意事项 : 选 择 合 适 的 设 备 会 大 大 提 高 溶

电盐及金盐会有结晶析出的趋势 ,虽 然加 热可 以使 之重新溶 解。 ( 槽液位 控 制 :因为蒸 发 6) 或带 出液位会下降 ,故应定期检查

() 盐 ,氰 化 金钾 是 氰 化 镀 1主

意 。 镀 金 的颜 色会 因一 些 因素 的 变 动而发生变化 。 镀 液 中 各 成 分 及 工 艺 规 范 的 影

响:

温度为

电流 密 度

2 4 0~ 5o c

2A d /m

用 或带出量 太大而 降低 。 ( 温度 :温度应控制在3 5) 5- 4

5。 之 间 ,如 果 温度 低 于 2 C 0℃ ,导

3电镀金配方

3 .配合剂:EDTA,NTA,1,2-2二胺等,氨和乙二胺,亚硝酸,溴氯离子等,稳定镀液,晶粒细化;4.金属光泽剂:砷,铋,硒,锑和铁钴镍等;促进金的均匀催化成核;过度金属钴在酸性镀金液中形成氰化亚金钴钾复合物,可以提高镀层光亮度,提高镀液PH值,温度等,可能会降低镀层亮度;5.有机光泽剂:聚乙烯亚胺,高分子量聚胺,芳香族化合物等;可以在双电层内选择性吸附,提高极化,改善沉积,产生整平和光亮效果:a.提高镀层光亮度b.扩大光亮电流密度范围;c.加快沉积速率或提高电流效率;烟酸,烟酰胺,吡啶,甲基吡啶,3-氨基吡啶,2,3-二氨基吡啶,2,3-二(2-吡啶基)吡嗪,3-(3-吡啶基)丙烯酸,3- (4-米唑磺丙基)-吡啶甜菜碱, 1 - (3-磺丙基-异喹啉甜菜碱等;羟基亚乙基二膦酸(HEDP氨基三亚甲基膦酸ATMP乙二胺四甲基膦酸EDTMP 等是优良的络合剂;有机多膦酸的使用浓度80-250 克/ 升a.优良的导电盐;b.PH 值缓冲剂c.降低镀液成分对基材的攻击;d.阻止金与一般金属杂质如铜镍钴铁铅发生共沉积;e.在阳极氧化作用下稳定;表面活性剂合金金属:铁钴镍银铬铜锡等,镀液加入钴镍和特殊有机添加剂,有如下作用:a.有效降低镀液里的金浓度;b.提高镀液分散能力或者有效改善度层厚度分布;c.扩大工作电流密度范围,如3- (3-吡啶)丙烯酸,最高光亮电流密度1.0-4.3ASD ;d.添加剂十分稳定,不与阳极发生反应形成阳极膜或者被阳极分解;e.添加剂可以分析;烷基或者芳香基磺酸有如下作用:a.扩大光亮电流密度范围b.提高电流效率,加快沉积速率;如吡啶基丙烯酸3克/ 升, 3ASD电流效率48%,沉积速率0.98 微米/分钟弱酸性镀金液特点:导电盐:柠檬酸/柠檬酸钾;氨基磺酸,酒石酸,草酸,有机磷酸;磷酸钾盐, 镀液比重一般控制在12-20之间;PH值:3-5氰络合物特别稳定的原因:双齿配位体CN-出现在阳极膜上,形成?键,反馈n键,d-p n键,金属离子M-C双键特性合金金属:钻镍铟锡镀液特点:1.不含自由氰基;2.可用于钻镍合金电镀;3.镀层光亮硬度好;4.容易控制;5.适合较低温度下电镀;氰化亚金价在PH=3时十分稳定,弱的有机酸如柠檬酸可以和亚金离子氢键结合不同电镀效率下的金沉积速率:一般镀金液的电流效率在25%,0.158微米/分钟印制电路板电镀金工艺银金合金 张应力 横方向阴极电流效率60%70%80%90%100%阴极电流密度0.1ASD 2.3 微米/小时2.73.0 3.4 3.8 0.24.55.36.1 6.87.6 0.3 6.88.09.1 10.3 11.4 0.4 9.0 10.6 12.2 13.7 15.3 0.5 11.3 13.3 15.5 17.1 19.0 0.6 13.6 16.0 18.2 20.6 22.8 0.8 .18.0 21.2 24.4 27.4 30.6 1.022.6 26.6 30.434.238.00.380.4430.5060.570.633微米/分钟15.2ui n 17. 72 uin 20. 24uin22.电流密度过高,镀层颜色发红且镀层粗糙;温度过低,电流密度过小,镀层颜色浅,甚至为黄铜色;3. 阳极采用钛网或者铂,如果采用不锈钢需要电解抛光,上述为不溶性阳极,需要定期补 充金盐;脉冲镀金a. 可以明显改善镀层质量和镀层厚度分布更均匀;b. 提高镀液电流效率和沉积速率; 激光镀金: a. 提高沉积速率b. 选择性精密电镀; 镀层耐磨性的主要影响因素: a. 应力大小; b. 镀层晶粒大小;c. 镀层抗张强度d. 镀层合金成分e. 表面有机物含量 合金应力:8uin 25. 32uin镀金厚度一般在2-3个微英寸,1微米=40微英寸,所以一般镀金时间很短,在 间,一般看到金黄色厚度即达到1微英寸,厚金一般要求3-20微英寸; 做1-2平米,金补充量 5克/100A.min 1. 严格控制柠檬酸金镀液的PH 值: PH 值 >6 镀层色泽 无光泽2. 镀液电流密度和温度PH 值影响镀层的光泽;<0.35 3.5-4.5 无光泽光泽,带红色10-30秒之 一般2克金盐可以 4.5-5.8 光泽金黄色PH 3.2氰化钠 30 克/升trip-Au 10% 碳酸锂 2. 5 克/升 碳酸锂 乙酸铅 2. 5 克/升 乙酸铅 黄染溢 5 克/升黄染溢 3、乐思褪金水N 浓缩褪金剂 0.1-0.5 克/升 氰化钾 40-60 克/升温度 20-40 度 褪金速度 27 度1.5微米/分钟4、间硝基苯磺酸钠 20 克/升氰化钠 50 克/升柠檬酸钠 50克 / 升90-100度5、硫酸 80%盐酸 20% 60-70 度加入少量硝酸即可;6、氰化钾 5-10%双氧水(30%少量五.镀金液污染及其影响1: 2 25 2550 四.金层的褪除 褪金水 铜金合金 钯金合金 压应力 垂直方向无应力 延展性最好酸性氰化物镀金的耐磨性: 镍2700次 钻1800次 钼<0.05%,金色变浅;铀<10%金色变化:黄色-粉红色-淡黄色-淡紫色或者黑紫色,耐磨 性提高,金色变化;合金成分可以导致接触电阻变化,合金老化,接触电阻升高;表面合 金元素氧化物如钻200埃氧化钻; 镀液组分1: 磷酸氢二钾 碳酸钾 锑酸钾30 30 6-16 2 克/升克/升毫克/升 柠檬酸钾 柠檬酸 磷酸二氢钾 硫酸肼 35 25 30 6克/升 克/升 克/升 克/升柠檬酸水溶液PH值2.1导电盐柠檬酸钾:柠檬酸=6:4 PH值范围4.6-5.0印制电路板电镀金工艺印制电路板电镀金工艺金的相关参数;高电阻系数 2.44/nh.cm, 具有良好的化学稳定性和焊接性,抗腐蚀性0.05-0.06 微米,1-5 微米硬金(铁钴镍合金等)一、金镀层的特点高导电性低接触电阻良好的焊接性能优良的延展性耐蚀性耐磨性抗变色性能优良反射性能红外线合金耐磨性能优良打线或键合性能镀层最厚1mm最薄1微英寸;二、镀金历史,分类和应用电镀金技术由1840年Elkingtons 发明了氰化镀金专利,开创了镀金技术先河。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀金有机添加剂与工艺

真正在镀金工业中采用有机添加剂,是在20世纪60年代前后。

当人们面对“电镀公害”这一棘手难题时,科技工作者试图在传统镀金工艺的基础上,找出一条新路来降低因氰化物电镀所带来的危害。

最先引起人们关注的是酸性低氰镀金工艺的电现,它极少有氰化氢挥发,对基体无【电镀设备厂】浸蚀作用,操作条件的适应范围宽,镀液稳定,镀层结晶兔细致、光亮、均匀,直至今天还不失为较好的成熟工艺,应用的单位也比较多。

随后,又出现了彻底废除氰化物的亚硫酸盐镀金工艺。

这种工艺的最大特点是无毒性,操作也比较安全,镀液的分散能力高,但镀液的稳定性和配制的复杂性,使它的使用与推广受到了限制。

镀金常用的有机添加剂有:环己烷(10~15mL/L,柠檬酸盐镀金)、EDTANa22~5g/L,亚乙基酸盐镀金)、甲基甘氨酸(适量,碱性氰化物镀金)、柠檬酸盐、多醇类及其盐、水溶性亚乙基亚胺化合物、磷—甲酰基磺酸类及其盐、羟基乙胺乙酸类及其衍生物、乙胺乙酸类无机盐、酒石酸锑钾、有机多磷酸类等。