滚镀 克锡 工艺流程

电镀厂滚镀操作和流程

电镀厂滚镀操作和流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电镀厂滚镀操作和流程电镀厂滚镀是一种将金属材料镀上一层金属或合金材料的工艺。

(镀铜)滚镀生产工艺

有 效 长

长

镀槽 结构 阳极 喉管 接 阴 槽 系 风 抽排 体 材 回 极 触 流 材 质 接 排 补 供 溢 统 刀 风水 料 杆 触 放 充 给 流 PP PP TiBCu 1 PP TiBCu PP TiBCu PP TiBCu 1 PP TiBCu PP PP PP PP PP PP

贮药槽 整流器 尺 寸 安 数 种 培 分 钟 A V 量 类 容 量 升 抽 结构 目 视 水 位 低 位 保 护 高 位 警 报 加热 自 功 数 温 材 冷 动 率 补 充 KW 量 度 料 却 过 泵 数 材 滤 型 泵 号 型 量 料 号

循环泵 过滤泵“涤纶袋芯”

风

说明:

稳流稳压 脉冲 开关式 正反向 一般 H OH N 贵 HM CY 酸 碱 一般 贵金属 重金属 含氰 PtTi SS TE Q Ti TiB 铂钛 不锈钢 铁氟龙 石英 钛 钛篮

工 艺 流 程

过滤泵“涤纶袋芯” 涤 容 数 纶 芯 数 量 量 量 药剂除杂 结构 材 质 尺

有 效 长 680

长

镀槽 结构 阳极 喉管 接 阴 槽 系 风 抽排 体 材 回 极 触 流 材 质 接 排 补 供 溢 统 刀 风水 料 杆 触 放 充 给 流 槽浸 PP PP PP PP PP PP PP TiBCu 1 PP TiBCu PP TiBCu 1 PP TiBCu PP PP PP PP PP PP 1 1 1 1 1

循环泵 过滤泵“涤纶袋芯”

风

680 1500 槽浸 680 680 槽浸 槽浸

680 2270 槽浸 680 680 逆流洗 逆流洗

680 2126 逆流洗 680 槽浸

680 1496 槽浸 680 680 逆流洗 逆流洗

电镀作业流程 滚镀锡锡铅

檢驗包裝

PURUIDE METALS-PASTICS&PRDUCTION CO.,LTD.

電鍍作業流程– 掛鍍鎳

素材上掛

熱脫脂

水洗

熱脫脂

超聲波除由 水洗 防止變色

水洗 鹽酸酸洗 硫酸洗 水洗

電解 水洗

鍍鎳

水洗 预镀镍 鍍銅底 水洗

水洗

烘乾

下掛

檢驗包裝

PURUIDE METALS-PASTICS&PRDUCTION CO.,LTD.

電鍍作業流程– 連續鍍

放料盤

热浸脫脂

水洗( 噴洗)

電解脫脂

水洗( 噴洗)

鍍鎳Ⅲ 鍍鎳Ⅳ 鍍錫类Ⅳ 水洗( 噴洗)

鍍鎳Ⅱ

水洗( 噴洗)

鍍錫类Ⅲ 后处理 中和槽

鍍鎳Ⅰ

水洗( 噴洗)

選擇鍍钯镍 水洗( 噴洗)

鍍錫类Ⅱ

鍍錫类Ⅰ

水洗( 噴洗) 收料盤

熱水洗 烤箱

酸洗 浸鍍金 刷鍍金 水洗( 噴洗)

風刀

封孔

PURUIDE METALS-PASTICS&PRDUCTION CO.,LTD.

水洗

酸中和

鍍鎳

水洗 鹽酸酸洗 硫酸酸洗

水洗

烘乾

脫水

水洗

防止變色

檢驗包裝

PURUIDE METALS-PASTICS&PRDUCTION CO.,LTD.

電鍍作業流程– 掛鍍亮錫/ 霧錫

素材上掛 鹽酸酸洗 硫酸洗

冷脫脂 水洗

水洗

鍍銅底

水洗 電解水洗烘乾来自水洗防止變色熱脫脂

水洗 鍍亮錫 鍍霧錫 水洗

下掛

電鍍作業流程- 滾鍍錫/ 錫鉛

素材投入 鍍銅 水洗 脫水

滚镀-挂镀-工艺技术讲解共26页文档

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

Hale Waihona Puke 31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

滚镀亮锡作业指导书

文件编号文件编号WI WI--GD GD--04深圳市多鑫实业有限公司版 本本 A/0A/0页 次次 第1页 共3页 滚镀滚镀亮锡亮锡亮锡作业指导书作业指导书生效日期生效日期 20092009--9-10101.0 目的规范滚镀亮锡操作,确保镀亮锡过程的产品质量。

2.0 适用范围适用于滚镀所有镀亮锡产品。

3.0 职责3.1 电镀师傅:负责药水的添加及维护。

3.2 作业员:负责电镀作业。

3.3 生产主管:负责现场指导和监督。

4.0 作业内容 4.1 准备4.1.1检查各种溶液是否在有效范围之内.主要化学成份依据分析化验结果,其它含量可根据比重、酸底调整.4.1.2 打开设备、仪器等开关检查是否正常,清理干净网布和滚桶,不允许网布、滚桶粘附产品或异物,阴极导电锤过大及时更换或退除镀层.4.1.3 检查前道工序转来产品之质量,要求镀铜层均匀细致无起泡,无花斑,无氧化等不良缺陷,要求镀镍层无烧焦,裂纹,起泡,脱皮,针孔,白斑等缺陷.4.1.4检查有无混料,按照标识牌规格用卡尺等工具测量,确认无混料后可处理,否则立即通知前道工序负责人及相关人员现场处理. 4.2处理步骤:4.2.1水洗分包:经过三道水洗后,按产品规格确定滚桶装载量(约3-5KG),再按装载量分包. 4.2.2活化:镀铜后的产品用5-10%硫酸弱腐蚀,镀过镍的产品用10-20%硫酸弱腐蚀,浓比液的比重浓度控制在8-12B°4.2.3水洗:三道自来水清洗,搓动产品20-30秒. 4.2.4纯水洗:三道纯水清洗,搓动产品20-30秒. 4.2.5镀锡:1)打开整流器电源,先让电压处在5-6V,打开过滤机,打开转动齿轮电机开关,打开冷冻机电源,温度控制在5-8℃.2)将产品装入滚桶,盖好滚桶盖,入槽使齿轮咬合,滚桶转动. 3)调节电压,电流,对四方针采用电流密度0.5-1安培/平方米,对圆孔外壳内采用1.5-3安培/平方米. 4)记录:产品名称(客户名称),规格,装载量,电压,电流,电镀时间,添加剂的补充量(方法见下 文镀液的维护方面). 5)巡查设备运转,工艺参数量是否正常,及时排除异常现象,否则首先关掉整流器电源,必要时 找设备维护人员共同处理故障.6)根据理论经验值,镀锡每分钟平均10-15U”,根据客户要求估算时间,并取样测试,厚度及 外观达到要求后即可出槽.7)出桶:先将滚桶齿轮分离,将滚桶横放在镀槽边,放置稳妥,打开滚桶盖,将产品倒入盛有纯 水的回收槽的网布里.4.2.6 清洗:三道自来水逆流清洗,搓动产品,时间1-2分钟.4.2.7 中和:用30-40G/L 磷酸三钠溶液,比重10-12B°搓动5-10秒,温度70-80℃.文件编号文件编号 WI WI--GD GD--0404 深圳市多鑫实业有限公司版 本本 A/0A/0 页 次次第2页 共3页 滚镀亮锡滚镀亮锡作业指导书作业指导书 生效日期生效日期 20092009--9-10104.2.9 过切水保护剂:三道逆流自来水洗后,过保护剂,再过三道逆流纯水洗. 4.2.10 热纯水洗:不断搓动10-15秒,温度80-90℃. 4.2.11 离心甩水:时间20-30秒.4.2.12 烘干:温度 100-120℃,时间15-20分钟.4.2.13自检:外观应光亮均匀,银白色,不允许有起泡、起皮、烧焦、暗色镀层及未洗干净的盐,允许有轻微水迹印,镀层颜色稍有不均;厚度达到客户要求, 耐腐蚀试验,老化试验,达到客户确认的部门或国家标准;为合格. 4.3 镀液的配制与维护: 4.3.1配方:硫酸亚锡: 12-28G/L硫酸: 140-210G/L 开缸剂A: 20-40ML/L 光泽剂B: 2.5-7ML/L 温度: 5-8℃ 锡板: 99.9%阴极电流密度: 0.5-3A/CM²(1)先将镀槽洗干净,加一半体积的纯水。

锡电镀工艺流程

锡电镀工艺流程锡电镀是一种常用的金属表面处理工艺,通过在金属表面镀上一层锡,可以提高金属的耐腐蚀性能、导电性能和美观度。

锡电镀工艺流程包括前处理、电镀和后处理三个主要步骤,下面将详细介绍锡电镀的工艺流程。

一、前处理。

1. 清洗。

在进行锡电镀之前,首先需要对金属表面进行清洗,以去除表面的油污、灰尘和其他杂质。

清洗可以采用碱性清洗剂或有机溶剂,确保金属表面干净。

2. 酸洗。

酸洗是为了去除金属表面的氧化层和锈蚀,使金属表面更容易与锡层结合。

常用的酸洗液包括硫酸、盐酸和硝酸等,酸洗后需要进行充分的清水冲洗,以防止酸渍残留。

3. 除漆。

如果金属表面有涂层或油漆,需要进行除漆处理,以确保锡层与金属表面的结合牢固。

4. 洗涤。

在前处理的最后一步,需要对金属表面进行彻底的清洗和冲洗,确保表面干净,没有残留的清洗剂或酸洗液。

二、电镀。

1. 阴极处理。

在锡电镀中,金属件作为阴极,放置在电镀槽中。

在进行电镀之前,需要对金属件进行阴极处理,以提高锡层的附着力。

阴极处理可以采用化学镀或电镀活化处理等方法。

2. 电镀。

将经过前处理的金属件放置在含有锡盐的电镀槽中,通过外加电流,在金属表面镀上一层均匀的锡层。

电镀的时间和电流密度需要根据金属件的材质和要求的锡层厚度进行调整。

3. 清洗。

在电镀完成后,需要对金属件进行清洗,以去除电镀液和其他杂质,确保锡层的纯净度。

三、后处理。

1. 烘干。

在清洗后,金属件需要进行烘干处理,以去除表面的水分,避免锡层表面出现氧化或水斑。

2. 检验。

对电镀后的金属件进行外观检验和厚度测量,确保锡层的质量符合要求。

3. 包装。

最后,对合格的锡电镀件进行包装,以防止在运输和储存过程中受到污染或损坏。

以上就是锡电镀工艺的详细流程,通过严格控制每个步骤,可以确保锡电镀的质量稳定和一致性。

锡电镀工艺在电子、汽车、家居用品等领域有着广泛的应用,通过不断优化工艺流程和技术手段,可以进一步提高锡电镀的质量和效率。

滚镀锌工艺的基本流程

滚镀锌工艺的基本流程The basic process of hot-dip galvanizing technology is an essential aspect of metal production and fabrication. 滚镀锌工艺的基本流程是金属生产和加工的重要环节。

It involves coating steel or iron with a layer of zinc, which provides protection against corrosion and extends the lifespan of the metal. 这涉及将钢铁涂上一层锌,可提供防腐蚀的保护,并延长金属的使用寿命。

The process typically consists of several stages, including surface preparation, galvanizing, and post-treatment. 通常包括几个阶段,包括表面处理、镀锌和后处理。

The first stage of the hot-dip galvanizing process is surface preparation. 滚镀锌工艺的第一阶段是表面处理。

This involves cleaning the steel or iron to remove any rust, dirt, or grease that may be present. 这需要清洁钢铁,以去除可能存在的任何锈蚀、污垢或油脂。

The goal is to create a clean surface that will allow the zinc to adhere properly. 目标是创建一个清洁的表面,以确保锌能够正确附着。

This is typically achieved through a process of degreasing, pickling, and fluxing. 通常通过去油、酸洗和通量处理来实现。

电镀 知识 工艺流程 原料消耗量

一、了解滚镀英文名称:barrel plating定义:制件在回转容器中进行的电镀。

适用于小型零件。

1.概述滚镀适用于受形状、大小等因素影响无法或不宜装挂的小零件的电镀,它与早期小零件电镀采用挂镀或篮筐镀的方式相比,节省了劳动力,提高了劳动生产效率,而且镀件表面质量也大大提高。

所以,滚镀的发明与应用在小零件电镀领域无疑有着非常积极的意义。

滚镀早在20世纪20年代就已经在工业上得到应用。

国内滚镀最早于20世纪50年代中后期出现在上海,机械化连续滚镀设备在20世纪60年代左右开始使用,但当时的设备仅仅能够手动控制,而大型全自动滚镀生产线大概从20世纪90年代开始才有较为广泛的应用。

目前,滚镀的产量约占整个电镀加工的50%左右,并涉及到镀锌、铜、镍、锡、铬、金、银及合金等几十个镀种。

滚镀已成为广州集胜化工连锁公司()非常普遍且几乎与挂镀并驾齐驱的一种电镀加工方式。

2.滚镀的概念滚镀严格意义上讲叫做滚筒电镀。

它是将一定数量的小零件置于专用滚筒内、在滚动状态下以间接导电的方式使零件表面沉积上各种金属或合金镀层、以达到表面防护装饰及各种功能性目的的一种电镀加工方式。

典型的滚镀过程是这样的:将经过电镀前处理的小零件装进滚筒内,零件靠自身的重力作用将滚筒内的阴极导电装置紧紧压住,以保证零件受镀时所需的电流能够顺利地传输。

然后,滚筒以一定的速度按一定的方向旋转,零件在滚筒内受到旋转作用后不停地翻滚、跌落。

同时,主金属离子受到电场作用后在零件表面还原为金属镀层,滚筒外新鲜溶液连续不断地通过滚筒壁板上无数的小孔补充到滚筒1.滚镀是在滚筒内进行的滚镀与小零件挂镀最大的不同在于它使用了滚筒,滚筒是承载着小零件在不停地翻滚的过程中受镀的一个盛料装置。

典型的滚筒呈六棱柱状,水平卧式放置。

滚筒壁板的一面开口,电镀时一定数量的小零件从开口处装进滚筒内,然后盖上滚筒门将开口封闭。

滚筒壁板上布满了许多小孔,电镀时零件与阳极间电流的导通、筒内外溶液的更新及废气的排出等都需要通过这些小孔。

滚镀 克锡 工艺流程

工序

工序内容

工艺条件及质量要求

1

毛坯检验

检查毛坯是否有残次品,表面光洁度是否统一

2

除油

加水至液面超过工件10公分左右,加氰化钠0.2-0.5KG,茶籽粉0.2-0.5KG,枧油300-500ml稀剂3L(按100KG工件计)时间40-60分钟

3

清洗

用清水冲洗干净

4

酸锡

电压2-5伏,温度15-20度,比重10-15时间30-40分钟

克锡锌合金工艺流程工序工序内容工艺条件及质量要求毛坯检验检查毛坯是否有残次品是否有压铸气泡或沙眼等影响电镀效果的毛坯问题清洗用清水将硫酸冲洗干净电压885910温度5060时间2030分钟清洗用清水冲洗干净活化用5稀硫酸活化清洗用清水将硫酸冲洗干净电压25伏温度1520度比重1015时间3040分钟10清洗用清水冲洗干净11发黑用硫酸1l水20升发黑均匀12清洗用清水冲洗干净13涮色粉少量水超过工件10公分捞至所需程度14清洗用清水冲洗涮色粉15加水至超过工件20公分茶籽粉少量捞至所需程度16清洗用清水冲洗干净17烘干热风离心甩干表面无水印完全干燥18上漆浸漆漆膜连续有光泽19成品检验按检验标准检验合格发货2021备注编制

13

上漆

浸漆,漆膜连续有光泽

14

成品检验

按检验标准检验,合格发货

15

16

17

18

19

20

21

备注

编制:审核:

滚镀克锡(锌合金)工艺流程

工序

工序内容

工艺条件及质量要求

1

毛坯检验

检查毛坯是否有残次品,是否有压铸气泡或沙眼等影响电镀效果的毛坯问题

2

除蜡

用三氯已-20%的稀硫酸除油,确保油、氧化皮除净

滚镀锌工艺

滚镀锌工艺规程1 工艺流程上挂→除油除锈→水洗→中和→水洗→喷淋水洗→镀锌→回收→回收→水洗→喷淋水洗→出光→水洗→钝化(兰白、彩色、黑色)→水洗→喷淋水洗→热水洗→下挂2 主要工序工艺规范2.1除油除锈盐酸(比重1.16以上)400~600毫升/升酸性除油剂10~20克/升温度室温2.2镀锌氯化钾200~240克/升氯化锌50~80克/升硼酸25~30毫升/升柔软剂12~20毫升/升光亮剂0.5~1.0毫升/升PH 4.8~5.4温度10~50℃时间视镀层厚度而异阴极电流密度200~400安/桶阴阳极面积比1:1.5~2.02.3出光硝酸(比重1.6以上)10~30毫升/升温度常温时间5~10秒2.4钝化2.4.1兰白钝化三价铬兰白钝化剂80~100毫升/升PH值 1.8~2.0温度室温时间10~20秒2.4.2彩色钝化三价铬彩色钝化剂80~100毫升/升PH值 2.0~2.4温度室温时间30~60秒2.4.3黑色钝化三价铬黑色钝化剂A 100毫升/升三价铬黑色钝化剂B 100毫升/升PH值 1.8~2.2温度室温时间10~30秒2.5热水洗镀层封闭剂30~50毫升/升时间5~10秒温度≥60℃3 镀液配制步骤①在镀槽中注入50%水。

②在不断搅拌下将计算量的氯化钾和氯化锌溶解。

③在另一容器中用10倍于计算量硼酸的热水(80℃以上)溶解硼酸,完全溶解后注入镀槽中和已溶解的氯化钾,氯化锌溶液混合均匀。

④加入1-2毫升/升双氧水(稀释3倍以上)充分搅拌。

⑤加入1-2毫升/升锌粉,充分搅拌2小时以上。

⑥用精密PH试纸测试镀液的PH值,将其调整到工艺规范的范围内。

如PH值偏高,用5%稀盐酸调低,如PH值偏低,用5%氢氧化钠溶液调低。

⑦阴极上挂瓦楞钢板用0.2-0.3安/分米²小电流电解数小时后观察镀锌层有无异常。

⑧镀层若无异常,即可加入所需光亮剂、柔软剂(用水稀释5倍以上),并搅拌均匀即可试镀。

电镀工艺生产流程资料

电镀工艺生产流程资料电镀是一种通过电化学方法在金属表面上镀上一层金属或合金的工艺。

它可以改善金属的外观、提高金属的耐腐蚀性,增加金属的硬度和耐磨性等。

下面是电镀工艺的生产流程资料。

一、表面处理1.清洗:将待电镀的金属材料放入清洗槽中,使用合适的清洗剂对金属表面进行清洗,去除表面的油污、灰尘和氧化物等杂质。

2.脱脂:将清洗后的金属材料放入脱脂槽中,使用有机溶剂去除金属表面的油脂,以保证电镀液的正常运行。

二、预处理1.酸洗:将脱脂后的金属材料放入酸洗槽中,使用酸性溶液(如硫酸或盐酸)去除金属表面的氧化物,以改善金属表面的粗糙度和增加与电镀液的附着力。

2.洗涤:将酸洗后的金属材料进行反复冲洗,去除酸洗残留物和酸性液体,以免对电镀液产生不良影响。

三、电镀1.设备调试:将洗涤后的金属材料放入电镀槽中,根据所需的电镀方法和电镀液的类型调整电镀槽中的温度、电流密度和镀液中金属盐的浓度等参数,进行设备调试和预热。

2.镀层沉积:通过电解池中的正、负电极进行电镀反应,金属离子在正极上还原并沉积在金属材料的表面,形成金属薄层。

此过程中需要稳定的电流和合适的电压,以确保镀层的均匀性和质量。

3.待镀层抛光:在电镀后,待镀件可能存在表面不平整或不完美的情况。

此时需要进行镀后抛光,通过研磨、打磨和抛光的方式使镀件表面光洁度提高,达到所需的要求。

四、后处理1.清洗:将电镀后的金属材料进行清洗,去除表面的电镀液残留物和杂质,并提高镀层的光洁度。

2.干燥:将清洗后的镀件放置在通风的地方,让其自然干燥,以避免水分对镀件的影响。

3.包装:将干燥后的镀件进行包装,防止外界污染和损坏,以便储存和运输。

以上是电镀工艺的生产流程资料,通过这些步骤可以实现金属表面的电镀,提高金属的性能和附着力,延长金属的使用寿命。

但在实际生产中,还需要根据具体材料和要求来调整和优化工艺流程,以确保电镀质量和工作效率的达到。

锡电镀工艺流程

锡电镀工艺流程锡电镀是一种常见的表面处理工艺,它可以在金属表面形成一层均匀、致密的锡镀层,起到提高金属的耐腐蚀性能和装饰效果。

下面将介绍一下锡电镀的工艺流程。

首先,准备工作。

需要保证待镀的工件表面清洁无油污和氧化物,并进行必要的抛光处理,以提高镀层的附着力。

同时,还需要将工件与镀锡槽接地连接,以确保电流正常流动。

第二步,除油除垢。

将工件置于去油槽中,用化学溶液将工件表面的油脂和污垢进行溶解和清洗。

除油溶液的组成和使用方法会根据具体的工件材料和污染程度而有所不同。

第三步,酸洗。

将工件置于酸洗槽中,用酸溶液处理工件表面的氧化物,恢复金属表面的光洁度。

常用的酸洗液主要有硝酸、盐酸和硫酸等。

第四步,水洗。

将经酸洗的工件进行清洗,除去残留的酸洗液和杂质。

一般会进行多次水洗,以确保工件表面干净。

第五步,电镀。

在电镀槽中加入锡盐溶液,并控制电流密度和电镀时间,是工作件上生成致密、均匀的锡镀层。

电镀过程中,需要注意控制温度、搅拌和电流等因素,以确保电镀效果。

第六步,热处理。

电镀完成后,将工件置于烘箱中进行热处理,以提高锡镀层的附着力和耐腐蚀性能。

一般会将温度控制在100-150摄氏度,热处理时间根据工件的大小和材料而定。

第七步,冷却和水洗。

热处理完成后,将工件取出,并在清水中进行冷却。

冷却后,再次进行水洗,除去热处理产生的残留物。

第八步,干燥和包装。

将工件放置于通风干燥的地方,使其自然风干。

然后进行包装,以保护锡镀层不受外界环境影响。

总之,锡电镀是一种常用的表面处理工艺,通过上述的工艺流程,可以在金属表面形成一层均匀、致密的锡镀层,提高金属的耐腐蚀性能和装饰效果。

但在实际应用中,锡电镀过程中需要注意控制各项参数,确保工艺稳定性和产品质量。

滚镀锌工艺流程及原理

滚镀锌工艺流程及原理英文回答:Galvanizing is a process of applying a protective zinc coating to steel or iron to prevent corrosion. It is commonly used in various industries, such as construction, automotive, and manufacturing. The galvanizing process involves several steps and follows a specific set of principles.The first step in the galvanizing process is surface preparation. The steel or iron is cleaned to remove any dirt, oil, or rust that may be present on the surface. This is usually done through a process called degreasing, where the metal is immersed in a hot alkaline solution. After degreasing, the metal is rinsed and then pickled in an acidic solution to remove any scale or oxides.Once the surface is clean and free of impurities, the metal is ready for the galvanizing bath. The galvanizingbath consists of molten zinc, which is heated to a temperature of around 450°C (840°F). The metal is immersed in the bath and held there for a specific periodof time, typically between 3 to 5 minutes. During this time, the zinc reacts with the iron or steel to form a series of intermetallic layers, creating a bond between the zinc and the metal substrate.After the metal has been galvanized, it is removed from the bath and allowed to cool. The zinc coating on the surface of the metal solidifies and forms a protective barrier against corrosion. The thickness of the zinccoating can vary depending on the application and the desired level of protection. In general, the thicker the coating, the longer the lifespan of the galvanized metal.Galvanizing can be done using different methods, suchas hot-dip galvanizing and electro-galvanizing. Hot-dip galvanizing is the most common method and involves immersing the metal in a bath of molten zinc. Electro-galvanizing, on the other hand, uses an electric current to deposit a thin layer of zinc onto the surface of the metal.In conclusion, the galvanizing process involves surface preparation, immersion in a molten zinc bath, and the formation of a protective zinc coating on the metal surface. This process helps to prevent corrosion and extend the lifespan of the steel or iron. Galvanizing is a widely used and effective method of protecting metal from the elements.中文回答:镀锌是一种在钢铁表面涂覆一层防腐的锌涂层,以防止腐蚀。

滚镀工艺流程

滚镀工艺流程

滚镀工艺流程是一种常用的电镀方法,适用于小零件和批量生产的工件。

以下是滚镀工艺流程的简要描述:

首先,工件需要经过前处理,包括除油、除锈和清洗等步骤,以确保工件表面干净、光滑,为后续的电镀过程提供良好的基础。

接下来,将处理过的工件装入滚筒内,然后将滚筒放入电镀槽中。

电镀槽中含有电镀液,其中包含了金属离子、添加剂和水等成分。

当滚筒在电镀槽中旋转时,工件在滚筒内不断翻滚,与电镀液充分接触。

在电镀过程中,金属离子在电场作用下向工件表面移动,并在工件表面还原成金属原子,形成一层均匀的金属镀层。

同时,添加剂可以起到调节电镀速率、改善镀层质量等作用。

电镀完成后,工件需要进行后处理,包括清洗、干燥和防锈等步骤。

清洗是为了去除工件表面残留的电镀液和杂质,干燥则是为了让镀层更加牢固地附着在工件表面。

最后,进行防锈处理,以保护镀层不受腐蚀和氧化。

总的来说,滚镀工艺流程包括前处理、电镀和后处理三个主要步骤。

通过滚镀工艺,可以在工件表面形成一层均匀、光滑、具有良好性能的金属镀层,提高工件的耐腐蚀性、美观性和使用寿命。

同时,滚镀工艺还具有生产效率高、成本低等优点,因此在工业生

产中得到了广泛应用。

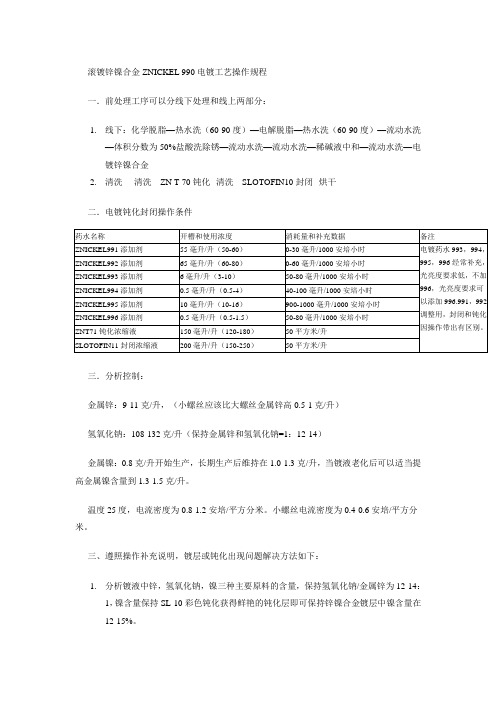

滚镀锌镍合金ZNICKEL 990电镀工艺操作规程

滚镀锌镍合金ZNICKEL 990电镀工艺操作规程一.前处理工序可以分线下处理和线上两部分:1.线下:化学脱脂—热水洗(60-90度)—电解脱脂—热水洗(60-90度)—流动水洗—体积分数为50%盐酸洗除锈—流动水洗—流动水洗—稀碱液中和—流动水洗—电镀锌镍合金2.清洗----清洗---ZN T 70钝化--清洗---SLOTOFIN10封闭--烘干二.电镀钝化封闭操作条件三.分析控制:金属锌:9-11克/升,(小螺丝应该比大螺丝金属锌高0.5-1克/升)氢氧化钠:108-132克/升(保持金属锌和氢氧化钠=1:12-14)金属镍:0.8克/升开始生产,长期生产后维持在1.0-1.3克/升,当镀液老化后可以适当提高金属镍含量到1.3-1.5克/升。

温度25度,电流密度为0.8-1.2安培/平方分米。

小螺丝电流密度为0.4-0.6安培/平方分米。

三、遵照操作补充说明,镀层或钝化出现问题解决方法如下:1.分析镀液中锌,氢氧化钠,镍三种主要原料的含量,保持氢氧化钠/金属锌为12-14:1,镍含量保持SL-10彩色钝化获得鲜艳的钝化层即可保持锌镍合金镀层中镍含量在12-15%。

2.良好的电镀外观是非常重要的,镀层表面均匀白亮,无高区烧焦和低区发暗现象,镀层结晶细致,无粗糙。

(1).温度在操作范围情况下,控制氢氧化钠/金属锌为12-14:1,(2)加入994防止低区发暗和减少镀层表面的黄斑和黑点,提高镀层金属镍含量(3)992在滚镀锌镍合金中作用比较是络合锌,合理的含量可以获得均匀白亮的锌镍合金镀层;992和994主要是控制金属锌的。

991主要络合镍,将金属镍控制在10-15%,一般控制在较高状态。

含量高,镀层中金属镍低。

(4)检查是否缺少镍及其补充的数量,镍高三价铬透明钝化容易变棕色。

彩色钝化钝化膜无色或呈蓝黄色。

黑色钝化黑彩虹色钝化膜。

镍低彩色钝化黄色钝化膜可被擦掉。

黑色钝化时产生褐色色调。

滚镀工件外观表现情况一览表1.高的电流效率产生高的生产量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

清洗

用清水将硫酸冲洗干净

5

碱铜

镀亮碱铜,电压8-8.5伏PH值9-10温度50-60度时间20-30分钟

6

清洗

用清水冲洗干净

7

活化

用5%稀硫酸活化

8

清洗

用清水将硫酸冲洗干净

9

酸锡

电压2-5伏,温度15-20度,比重10-15时间30-40分钟

10

清洗

用清水冲洗干净

11

发黑

用(硫酸1L,锡缸水2L,硫酸铜300-400克,水20升)发黑均匀

13

上漆

浸漆,漆膜连续有光泽

14

成品检验

按检验标准检验,合格发货

15

16

17

18

19

20

21

备注

编制:审核:

滚镀克锡(锌合金)工艺流程

工序

工序内容

工艺条件及质量要求

1

毛坯检验

检查毛坯是否有残次品,是否有压铸气泡或沙眼等影响电镀效果的毛坯问题

2

除蜡

用三氯已烯除蜡,确保蜡除净

3

除油

用15-20%的稀硫酸除油,确保油、氧化皮除净

12

清洗

用清水冲洗干净

13

捞色

涮色粉少量,水超过工件10公分,捞至所需程度

14

清洗

用清水冲洗涮色粉

15

捞滑

加水至超过工件20公分,茶籽粉少量,捞至所需程度

16

清洗

用清水冲洗干净

17

烘干

热风离心甩干,表面无水印,完全干燥

18

上漆

浸漆,漆膜连续有光泽

19

成品检验

按检验标准检验,合格发货

20

21

备注

编制:审核:

5

清洗

用清水冲洗干净

6

发黑

用(硫酸1L,锡缸水2L,硫酸铜300-400克,水20升)发黑均匀

7

清洗

用清水冲洗干净

8

捞色

涮色粉少量,水超过工件10公分,捞至所需程度

9

清洗

用清水冲洗涮色粉

10

捞滑

加水至超过工件20公分,茶籽粉少量,捞至所需程度

11

清洗

用清水冲洗干净

12

烘干

热风离心甩干,表面无水印,完全干燥

滚镀克锡(铜件)工艺流程

工序

工序内容

工艺条件及质量要求

1

毛坯检验

检查毛坯是否有残次品,表面光洁度是否统一

2

除油

加水至液面超过工件10公分左右,加氰化钠0.2-0.5KG,茶籽粉0.2-0.5KG,枧油300-500ml稀剂3L(按100KG工件计)时间40-60分钟

3

清洗

用清水冲洗干净

4

酸锡ቤተ መጻሕፍቲ ባይዱ

电压2-5伏,温度15-20度,比重10-15时间30-40分钟