材料的拉伸性能共26页

工程力学实验低碳钢和铸铁的拉压实验_4

13

第13页,共35页,编辑于2022年,星期四

铸铁的拉伸实验

F · 铸铁拉伸时没有屈服阶段,拉

伸曲线微微弯曲,在变形很小

的情况下即断裂,断口为平端 Fb

口。因此对铸铁只能测得其抗 拉强度,即

· 铸铁的抗拉强度远低于低碳 钢的抗拉强度

0

△L

图1-4铸铁拉伸

14

第14页,共35页,编辑于2022年,星期四

· 2. 开机

打开电源开关;启动计算机进入Windos操作系统;点击试验机控制软件,进入 试验机操作界面;按复位按扭使控制系统上电。

15

第15页,共35页,编辑于2022年,星期四

· 3. 系统参数设置 点击“模式设置”选项,选择试验模式--拉伸实验。

· 4. 试验基本参数设置 点击“操作”按扭,进入“试验基本参数”界面,选择变形测

定在1~3的范围内。本次实验采用φ10×15的圆柱形试样。

28

第28页,共35页,编辑于2022年,星期四

四、实验原理

· 试验时对试样缓慢加载,试验机自动绘出压缩图

(即试验力F—位移ΔL曲线)。低碳钢试样压缩图

如图1-5b所示。试样开始变形时,服从胡克定律, 呈直线上升,此后变形增长很快,材料屈服。此 时载荷暂时保持恒定或稍有减小,这暂时的恒定 值或减小的最小值即为压缩屈服载荷FSC。有时 屈服阶段出现多个波峰波谷,则取第一个波谷之后 的最低载荷为压缩屈服载荷FSC。此后图形呈曲线 上升,随着塑性变形的增长,试样横截面相应增 大,增大了的截面又能承受更大的载荷。试样愈 压愈扁,甚至可以压成薄饼形状(如图1-5a所示) 而不破裂,因此测不出抗压强度。

29

第29页,共35页,编辑于2022年,星期四

压痕法测试金属材料力学性能理论

压痕理论的应用

Step 1 首先在接触表面屈服→表面形成的塑性区

Step 2塑性区不断扩展→材料发生完全的塑性变形

c

a

h*

第29页/共53页

通过压头下的应力场进行分析,计算出材料的临界平均压力。在压痕试验过程中,不同的阶段,分析材料的应力场是不同的。 首先,赫兹弹性接触理论,其次是孔洞模型理论。在表面形成塑性区域之前,运用赫兹弹性接触理论来分析应力;随着应力的不断增加,塑性区域不断增大,直到发生完全塑形变形,运用孔洞模型理论来分析应力。

为了确定的临界点,应该分析压痕试验的全过程,在压痕试验中,随着载荷不断增加,压头下逐渐形成一个塑性区域,塑性区域不断增加直到该区域扩展到接触表面。

第23页/共53页

材料出现完全的塑形区域

(c/a 不变)

第16页/共53页

约束条件

裂纹尖端处

塑性区域受到弹性区域的限制

压头下

相似的约束条件

裂纹尖端处存在应力约束效应,同样,在压头下压的过程中,在压头下也存在一定的应力约束效应。通过分析相同约束条件,可以找出裂纹扩展时与压痕试验临界断裂点之间的联系。

第17页/共53页

R=250m

第6页/共53页

塑性变形与弹性变形的分析不尽相同,在塑性变形区域中,压头下材料存在一定的挤出和凹陷的现象。 大多数研究已经表明,塑性区域的挤出和凹陷现象与加工硬化指数n和最大压痕深度hmax与压头半径R比值存在一定的关系,因此材料表面的塑性行为可以表示为公式,可以通过有限元分析方法得出hpile:

压痕法简介

压痕法被广泛应用于研究材料的屈服强度、抗拉强度、加工硬化指数、弹性模量、残余应力以及断裂韧性。因此,它实现了在役设备材料拉伸性能的连续性监控,以及对在役设备的结构完整性评估提供了可靠的保障。 试验过程主要是采用控制位移或者控制载荷方法,记录整个试验过程中的试验力F,相应的压痕深度h和时间。试验结果是一组关于试验力及相应的压痕深度的函数。

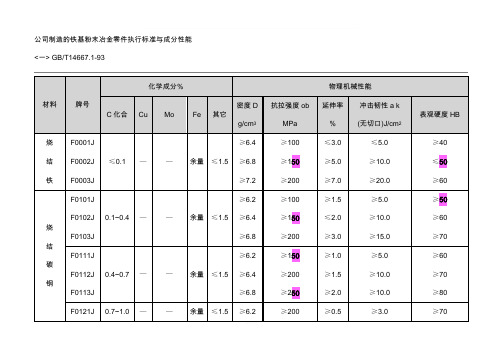

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667.1-93<二> MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe CF-0000 97.7-100 0.0-0.3F-0005 97.4-99.7 0.3-0.6F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。

▲注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。

烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC-0200 83.8-98.5 1.5-3.9 0.0-0.3FC-0205 93.5-98.2 1.5-3.9 0.3-0.6FC-020893.2-97.9 1.5-3.9 0.6-0.9FC-0505 91.4-95.7 4.0-6.0 0.3-0.6FC-0508 91.1-95.4 4.0-6.0 0.6-0.9FC-0808 88.1-92.4 7.0-9.0 0.6-0.9FC-1000 87.2-90.5 9.5-10.5 0.0-0.3烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙铁-铜合金和铜钢粉末冶金材料性能(MPIF-35)铁-镍合金和镍钢粉末冶金材料性能(MPIF-35) ↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙铜基系列粉末冶金制品执行标准成分与性能-铜基(GB2688-81)⊙<三>"DIN V 30 910" 及"ISO5755" (成分与性能略) ⊙烧结铝镍钴永磁合金的磁特性及其它物理特性< 規 格 二 - 不銹鋼 >TypeChemical Composition (%)Physical Mechanical PropertiesFeCrNiCuTinSiMnMoCSOtherDensity(g/cm 3)Ultimate Tensile Strength (kg/mm 2)Elong-ation(%)Hard-nessSUS303LSC bal 18.2 12.5 2.0 1.0 0.8 0.13 – < 0.08 0.20< 1.0 > 6.3 20 Min.Min.2.0RB40FTG60-25(50R) 材料的力学性能FTG60-25(50R) 材料的物理性能Welcome To Download !!!欢迎您的下载,资料仅供参考!。

材料力学性能测试

第17页/共94页

冲击实验的方法很多,但国际上常规冲击实验只有两种: 简支梁式冲击弯曲实验:实验时试样处于三点弯曲受力 状态。也称“夏比”(Charpy)冲击实验 悬臂式冲击弯曲实验: 实验时试样处于悬臂弯曲状态, 也称“艾佐”(lzod)冲击实验 (如图)

4.检查及试车 完成以上步骤后,开动试验机,预加少量载荷(其对应的应力不 能超过材料的比例极限)后,卸载回零点,以检查试验机工作是 否正常。

5.进行试验 开动试验机使之缓慢匀递加载。注意观察测力指针的转动、自 动绘图的情况和相应的试验现象。当测力指针不动或倒退时,

说明材料开始屈服,记录屈服载荷Fs ,加载至试件断裂后停机, 由随动指针读出最大载荷Fb 。取下试件,将断裂试件的两段 对齐并尽量靠紧,用游标卡尺测量断裂后标距段的长度l1;测 量断口(颈缩)处的直径d1 ,计算断口处的横截面面积A1 。

图b为灰铸铁压缩曲线。一般其抗压强度极限为抗拉强度 极限的3至4倍。此外,还可测得灰铸铁压缩时的某些塑 性指标,如相对压缩率和截面扩展率等。灰铸铁压缩破 坏断口为斜面,如图。

第26页/共94页

低碳钢和铸铁等金属材料的压缩试样一股制成圆柱体, 其高h0与直径d0之比在1至3的范围内。

其理由是:目前常用的压缩实验方法是两端平压法, 这种压缩实验方法,试样的上、下两端与实验机承垫 之间会产生根大的摩擦力,它们阻碍试样上部及下部的 横向变形,导致测得的抗压强度较实际偏高。当试样的 高度相对增加时,摩擦力对试样中部的影响就可变小, 因此抗压强度与比值h0/d0有关。

第12页/共94页

复合材料结构设计分析与力学性能测试

层合板设计的主要内容选择合适的单层铺设角-铺层方向;确定各铺设角单层的层数百分比-铺层比;确定铺层顺序:直接影响到层合板的刚度、强度、稳定性、振动、工艺性和使用维护性。

第28页/共128页

一、复合材料结构设计流程

层合板设计的主要内容铺层结构简化表示

第29页/共128页

一、复合材料结构设计流程

第31页/共128页

一、复合材料结构设计流程

确定各铺设角单层的层数百分比-铺层比 若需设计成准各向同性层合板,采用[0/45/90/-45]s。0:90:±45铺层比0.25:0.25:0.50 准各向同性层合板:[A]为各向同性,与方向无关;各层具有相同的[Q]和相同的厚度;各层之间夹角相等。

第39页/共128页

一、复合材料结构设计流程

层合板的设计方法

序

设计方法

方法要点

说明

1

等代设计

采用准各性同性层合板按刚度等代铝板

2

准网格设计

设计中仅考虑纤维承载能力,按应力比确定0、90、45纤维铺层比例

3

刚度设计毯式曲线设计

以面内刚度为主,设计铺层比例与面内强、刚度关系曲线,查出所需铺层比例

层合板初步设计方法

一、复合材料结构设计流程

1、明确设计条件: 性能要求、载荷情况、环境条件、形状限制等。2、材料设计: 原材料选择、铺层性能确定、层合板设计等。3、结构设计: 复合材料层合板设计、结构典型特征的设计、夹芯结构设计、复合材料接头设计等。

第1页/共128页

一、复合材料结构设计流程

设计分析制造一体化 在材料设计和结构设计中都涉及到应变、应力与变形分析、失效分析,以确保结构的强度和刚度。 复合材料结构往往是材料与结构一次成型的,且材料也具有可设计性。

拉伸试验操作规程

以内。 Note4——横截面积可用 W 乘以 T 来计算。如果 W 与管子截面直径的比值大于 1/6,用这种方法计算横截面积的误差很

相关产品标准应根据管壁厚度规定机 加工的圆形横截面试样尺寸。无具体 规定时,按表6选定试样。

见表 7 尺寸偏差见表 8

图 1 管的纵向弧形试样

图 2 管段试样

图 3 管段试样的塞头位置

拉伸试验作业标准

文件编号 版号 页码

WLCS-QW-Q-009-2010 第 A 版﹐第 0 次 第 6 頁,共 27 頁

壁厚小于 20mm 的管材

壁厚≧20mm 的管材

要求

金属塞头不应延伸至测量 试样伸长率的那一段

试样的两端要压平(不经 热处理) 直径小于 6mm 的小试样只 有在被试验的材料不能获 得大尺寸试样或所有部门 均同意在验收试验中使用 时才可以被采用。

试样尺寸 除非另有规定,标

距为 5D—E8M, 4D—E8。 见表 10

注:原始标距与原始横截面积符合 L0=k√S0 关系的试样称为比例试样。国际上采用 k 值为 5.65。原始测量长度应不 小于 20mm。当试样的横截面积太小,采用 k=5.65 满足不了此要求时,可采用较高数值(11.3)或者非比例试 样。当采用非比例试样时,原始标距(L0)依据原始横截面积(S0)来决定。

见表 11。

图 5 纵向弧形试样

拉伸试验作业标准

文件编号 版号 页码

表 10 纵向弧形试样尺寸

聚丙烯拉伸性能测试

聚丙烯拉伸性能测试

聚丙烯是一种常用的塑料材料,广泛应用于包装、日用品、汽车零件等领域。

在使用聚丙烯材料制成的制品时,其拉伸性能是一个重要的指标。

通过对聚丙烯的拉伸性能进行测试,可以评估其在受力状态下的表现,为产品设计和生产提供参考。

拉伸性能测试方法

仪器和设备

在进行聚丙烯拉伸性能测试时,通常会采用万能材料试验机。

该设备能够施加

不同的拉伸力,并记录拉伸过程中的应力和应变数据。

此外,还需要适当的夹具和样品制备工具。

样品准备

在进行拉伸性能测试前,需要准备符合标准要求的聚丙烯样品。

通常情况下,

样品应具有一定的尺寸和几何形状,以确保测试结果的可靠性和可比性。

测试步骤

1.将样品安装在万能材料试验机上,并设置合适的试验参数,如拉伸速

度、加载方式等。

2.开始测试,记录拉伸过程中的应力-应变曲线,并获取拉伸强度、屈

服强度、断裂伸长率等关键参数。

3.根据测试结果分析样品的拉伸性能表现,评估其适用性和可靠性。

结果分析与应用

通过对聚丙烯的拉伸性能测试,可以评估材料的拉伸强度、延展性等关键指标,为产品设计与材料选择提供重要参考。

在实际生产中,通过优化材料配方和加工工艺,可以改善聚丙烯制品的拉伸性能,提高产品质量和性能。

综上所述,聚丙烯的拉伸性能测试是评估材料性能的重要手段,通过科学合理

的测试方法和分析,可以有效提升产品质量和竞争力。

第01章 单向静拉伸力学性能-1

第一章

23

2、循环韧性

(1)弹性滞后环 由于应变滞后于应力,使加载曲线与卸载曲线不重 合而形成的闭合曲线,称为弹性滞后环。

第一章

24

物理含义: 加载时消耗的弹性变形功大于卸载时释放的弹性变形功。 回线面积为一个循环后被金属吸收的不可逆功,称为内耗 (弹性区)。

(2)循环韧性 若交变载荷中的最大应力超过金属的弹 性极限,则可得到塑性滞后环。 金属材料在交变载荷下吸收不可逆变形功的能力,叫 循环韧性(塑性区)。 循环韧性又称为消振性。 循环韧性不好测量,常用振动振幅衰减的自然对数来 表示循环韧性的大小。 (3)循环韧性的应用 减振材料(机床床身、缸体、叶片等)循环韧性高;乐 器、精密仪表仪器则要求循环韧性小。

第一章

34

上、下屈服点,吕德斯带或屈服线

3、屈服强度

σs=Fs/A

不连续屈服

s

连续屈服

σ0.2

0

0.2%

由于金属材料存在上下屈服点,或者屈服点不明确, 一般将σ0.2定义为屈服强度。 屈服强度是工程上从静强度角度选择韧性材料的依据。 提高屈服强度,机件不易产生塑性变形;但过高,又不 利于某些应力集中部位的应力重新分布,容易引起脆性 断裂。

y

υ υ υ

下一页

υ——泊松比

第一章

16

广义虎克定律物理方程

第一章

17

3. 狭义虎克定律 (单轴向,各向同性)

y y , x z y E P G , K V0 V

其中E为弹性模量; 为泊松比,一般工程材料在弹 性范围内在1/6~1/3,超出弹性范围后趋近于1/2;G 为切变模量;K为体积模量,倒数为压缩率,∆P为静 水压力。

聚丙烯无纺布拉伸强度和拉伸率

聚丙烯无纺布拉伸强度和拉伸率

聚丙烯无纺布作为一种常见的非织造材料,在包装、医疗、卫生、农业和其他众多领域都有广泛的应用。

其拉伸强度和拉伸率是衡量其力学性能的重要指标。

拉伸强度,又称为抗拉强度,是指材料在拉伸过程中,单位面积所能承受的最大拉伸力。

对于聚丙烯无纺布而言,由于其独特的纤维结构和加工工艺,使得其拉伸强度相对较高。

这种强度保证了聚丙烯无纺布在受到外力拉伸时,不易发生断裂或破损,从而维持了其整体结构的稳定性和完整性。

而拉伸率则是指材料在拉伸过程中,长度的增加量与原始长度之比。

聚丙烯无纺布具有较高的拉伸率,这意味着它能够在一定程度上被拉伸而不易破裂。

高拉伸率使得聚丙烯无纺布在使用过程中具有一定的形变能力,能够适应各种复杂形状和尺寸的需求。

聚丙烯无纺布的拉伸强度和拉伸率之间存在一定的关系。

一般来说,随着拉伸率的增加,拉伸强度会逐渐降低。

这是因为材料在拉伸过程中,纤维间的相互作用力逐渐减弱,导致整体强度下降。

然而,聚丙烯无纺布通过优化纤维排列和加工工艺,能够在一定程度上平衡拉伸强度和拉伸率之间的关系,以满足不同应用场合的需求。

总之,聚丙烯无纺布具有较高的拉伸强度和良好的拉伸率,这使得它在众多领域具有广泛的应用前景。

通过不断改进和优化生产工艺,可以进一步提高其力学性能,拓宽其应用领域。

钢板拉伸实验标准

文件制

文件名称

钢板的拉伸实验检验标准

文件编号

分发部门

品检课IQC/采购课

制/修订 日期

制/修订 单位

制(修)订内容

修改 页次

页 新 版 次

制(修)

订者

文件制/修订 申请单号

保存年限:至文件废止后6年

编号与版次:(BOO版)

1.目 的:规范外购热轧钢板、热轧酸洗板来料的物理性能要求。

2.范 围:适用于公司外购的热轧钢板、热轧酸洗板来料检验参照,如本标准未注型号的材料,则参照技术部图

表中给出的值,例如名义宽度为12.5的试样,尺寸公差为土0.05mm,表示试样的宽度不应超出12.55〜12.45

之间,沿宽度方向平行长度最大值与最小值之差不应超过0.04。

试样横向尺寸公差

名称

名义横向尺寸

尺寸公差

形状公差

四面机加工的的矩形横截 面试样横向尺寸

>3〜6

±0.02

0.03

>6-10

±0.03

21

12

12.5

15.5

78.645

106.483

20

20

80

115.21

22

12

12.5

16

79.903

108.187

20

20

80

115.78

23

12

12.5

20

89.334

120.957

20

20

80

120.00

编制员职位 姓名 编制日期

审核员职位 签名

审核日期

批准人职位 签名

批准日期

4.3形状公差

50

62.25

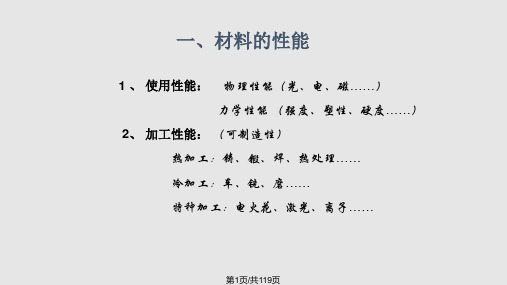

材料物理性能与力学性能PPT课件

3. 弹性模量的影响因素

弹性模量是构成材料的离子或分子之间键合强度的主 要标志,凡是影响键合强度的因素均能影响弹性模量。 如:键合方式、晶体结构、化学成分、微观组织、温 度、加载方式和速度等。

第22页/共119页

1)键合方式和原子结构 共价键、离子键、金属键----较高 分子键----较弱 原子半径越大,E越小

5)温度----温度升高,E降低 特例:橡胶。其弹性模量随温度升高而增加。

第25页/共119页

6)加载条件和负荷持续时间 加载方式、速率和负荷持续时间对金属材料、陶瓷材料 影响很小。 对于高分子聚合物,负荷时间延长,E下降。

第26页/共119页

4、比例极限和弹性极限

p

Fp A0

Fp:比例极限对应的应力 A0 :试棒的原始截面面积

第39页/共119页

第四节 塑性变形及其性能指标

一、塑性变形机理 定义:材料微观组织的相邻部分产生永久性位移,并不 引起材料破裂的现象。 1:金属材料的塑性变形机理:滑移、孪生 滑移系越多,塑性越好

复习: 滑移:晶体的一部分对于另一部分沿一定晶面和晶向发生相对

滑动,滑动后原子处于新的稳定位置。 滑移通常沿晶体中原子密度最大的晶面和晶向发生。

第6页/共119页

五、本课程学习注意问题:

预备知识:材料力学和金属学方面的基本理论知识。 理论联系实际:是实用性很强的一门课程。某些力学性能指

标根据理论考虑定义,而更多指标则按工程实用 要求定义。 重视实验: 通过实验既可掌握力学性能的测试原理,又可 掌握测试技术,了解测试设备,进一步理解所 测的力学性能指标的物理意义与实用意义。 做些练习: 加深理解――巩固所学的知识。

消除方法:进行较大塑性变形;再结晶退火

钢板拉伸实验标准

24.465

33.125

20

12.5

50

58.66

3

20

12.5

2

28.250

38.250

20

12.5

50

60.00

4

20

12.5

2.3

30.295

41.019

20

12.5

50

60.72

5

20

12.5

2.5

31.584

42.765

20

12.5

50

61.18

6

20

12.5

2.75

33.126

44.852

审核日期

批准人职位

签名

批准日期

(

钢板拉伸实验检验标准

文件编号

版次

A00

生效日期

文件类别

□受控 □非受控

页次

2/3

b.如果取比例试样Lc小于15mm,采用非比例试样:

Lo =50 Lc=75 R=20bo=12.5(横向尺寸)

4.2.2 ≥3mm板材、扁材:

a.比例试样尺寸要求

Lo =5.65 Lc=7.65 = Lo+2 R=12 bo=12.5(横向尺寸)

公司

文 件 制 (修) 订 履 历 表

文件名称

钢板的拉伸实验检验标准

文件编号

分发部门

品检课IQC/采购课

制/修订

日 期

制/修订

单 位

制(修)订内容

修改

页次

页新

版次

制(修)订 者

文件制/修订

申请单号

保存年限:至文件废止后6年 编号与版次:(B00版)

常见材料橡胶的拉伸强度

常见材料橡胶的拉伸强度橡胶是一种常见的材料,广泛应用于各个领域。

它具有很高的拉伸强度,使其成为一种理想的材料选择。

本文将探讨橡胶的拉伸强度及其相关特性。

橡胶是一种高分子聚合物,由大量弹性体分子组成。

这些分子通过化学键连接在一起,形成一个坚固的网状结构。

这种结构赋予橡胶高度的弹性和拉伸强度。

橡胶的拉伸强度是指材料在拉伸过程中能够承受的最大力量。

通过测试,可以确定橡胶的拉伸强度值。

橡胶的拉伸强度受多种因素影响。

首先是橡胶的成分。

不同类型的橡胶具有不同的化学成分,因此其拉伸强度也会有所不同。

例如,天然橡胶由橡胶树乳液制成,具有较高的拉伸强度。

而合成橡胶则是通过化学方法制造的,拉伸强度相对较低。

其次是橡胶的处理方法。

橡胶在生产过程中会经历多道工序,如混炼、压延、硫化等。

这些工艺对橡胶的拉伸强度也会有影响。

最后是橡胶的结构和形态。

橡胶的结构可以是线性的,也可以是交联的。

线性结构的橡胶具有较低的拉伸强度,而交联结构的橡胶具有较高的拉伸强度。

除了拉伸强度,橡胶还具有其他重要的性能特点。

首先是橡胶的弹性。

橡胶在受力后可以迅速恢复原状,这使其在许多应用中能够承受变形和震动。

其次是橡胶的耐磨性。

橡胶具有出色的耐磨性能,可以在摩擦和磨损的环境中长时间使用。

再次是橡胶的耐老化性。

橡胶可以长时间暴露在高温、紫外线和化学物质等恶劣环境中而不受损害。

这些特性使橡胶成为一种理想的材料选择。

橡胶的拉伸强度在工业应用中起着重要作用。

例如,在汽车制造中,橡胶被广泛用于制造轮胎和密封件。

轮胎需要具有高度的拉伸强度,以承受车辆在行驶过程中的拉力和压力。

密封件需要具有良好的弹性和拉伸强度,以确保密封效果和长期使用寿命。

在建筑领域,橡胶也用于制造防水材料和隔音材料。

这些材料需要具有高拉伸强度,以保证其在建筑结构中的可靠性和稳定性。

橡胶的拉伸强度可以通过多种方法来提高。

一种方法是添加填充剂。

填充剂可以增加橡胶的强度和硬度,从而提高其拉伸强度。