10.2.4 马氏体的机械性能

马氏体的组织形态

马氏体的组织形态淬火获得马氏体组织,是钢件达到强韧化的重要基础。

由于钢的种类、成分不同,以及热处理条件的差异,会使淬火马氏体的形态和内部精细结构及形成显微裂纹的倾向性等发生很大变化。

这些变化对马氏体的机械性能影响很大。

因此,掌握马氏体组织形态特征并进而了解影响马氏体形态的各种因素是十分重要的。

(一)马氏体的形态近年,随着薄透射电子显微技术的发展,人们对马氏体的形态及其精细结构进行了详细的研究,发现钢中马氏体形态虽然多种多样,但就其特征而言,大体上可以分为以下几类。

1、板条状马氏体板条状马氏体是低、中碳钢,马氏体时效钢,不锈钢等铁系合金中形成的一种典型的马氏体组织。

低碳钢中的典组织如图14所示。

(1)显微组织马氏体呈板条状,一束束排列在原奥氏体晶粒内。

因其显微组织是由许多成群的板条组成,故称为板条马氏体。

对图14 20CrMnTi 钢的淬火组织,板条马氏体 (1150℃加热,水淬)400×某些钢因板条不易浸蚀显现出来,而往往呈现为块状,所以有时也之为块状马氏体。

又因为这种马氏体的亚结构主要为位错,通常也称为位错型马氏体。

这种马氏体是由若干个板条群组成的,也有群状马氏体之称。

每个板条群是由若干个尺寸大致相同的板条所组织,这些板条成大致平行且方向一定的排列。

(2)晶体学特征板条马氏体与母相奥氏体的晶体学位向关系是K —S 关系,惯习面为(111)γ,而18-8不锈钢中板条状马氏体的惯习面是(225)γ。

根据近年来的研究,板条马氏体显微组织的晶体学特征可以用图15表示。

其中A 是平行排列的板条状马氏体束组织的较大的区域,称为板条群。

一个原始奥氏体晶粒可以包含几个板条群(通常为3~5)。

在一个板条群内又可分成几个平行的像图中B 那样的区域。

当用某些溶液腐蚀时,此区域有时仅显现出板条群的边界,而使显微组织呈现为块状,块状马氏体即由此而得名。

当采用着色浸蚀时(如用100ccHCl+5gCaCl 2+100ccCH 3CH 溶液),可在板条群内显现出黑白色调。

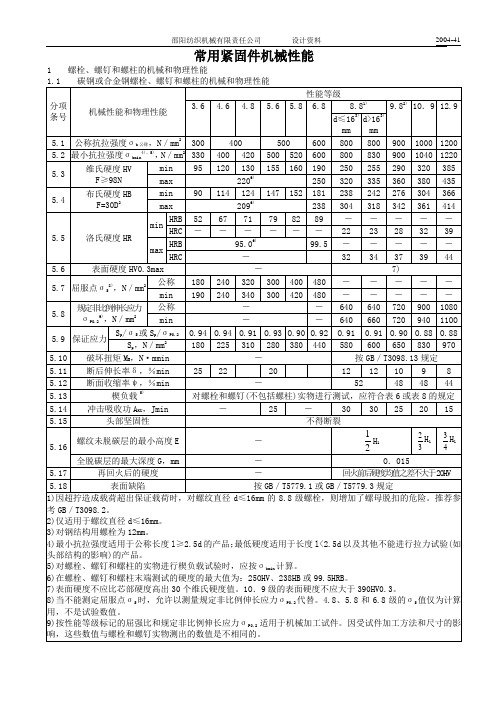

常用紧固件机械性能

8)当不能测定屈服点σS时,允许以测量规定非比例伸长应力σP0.2代替。4.8、5.8和6.8级的σS值仅为计算用,不是试验数值。

9)按性能等级标记的屈强比和规定非比例伸长应力σP0.2适用于机械加工试件。因受试件加工方法和尺寸的影响,这些数值与螺栓和螺钉实物测出的数值是不相同的。

1.2奥氏体钢螺栓、螺钉和螺柱机械性能

类别

组别

性能等级

螺纹直径

抗拉强度σb1)

min

N/mm2

规定非比例伸长应力σP0.21)

min

N/mm2

断后伸长量δ2)

min

mm

奥氏体

A1、A2、

A3、A4、

A5

50

≤M39

500

210

O.6d

70

≤M243)

700

450

O.4d

80

≤M243)

800

600

O.3d

5.4

布氏硬度HB

F=30D2

min

90

114

124

147

152

181

238

242

276

304

366

max

2096)

238

304

318

342

361

414

5.5

洛氏硬度HR

min

HRB

52

67

71

79

82

89

-

-

-

-

-

HRC

-

-

-

-

-

-

22

马氏体不锈钢的钢号化学成分和性能特点

马氏体不锈钢的钢号化学成分和性能特点马氏体不锈钢是一种具有优异耐腐蚀性和机械性能的不锈钢材料,其主要成分是铁、铬、镍以及其他合金元素。

马氏体不锈钢有许多不同的钢号,每种钢号具有不同的化学成分和性能特点。

以下是几种常见的马氏体不锈钢的钢号、化学成分和性能特点。

1.1Cr17Ni2(201)不锈钢:-化学成分:C≤0.15,Si≤1.00,Mn≤5.50,P≤0.060,S≤0.030,Ni:1.0-1.5,Cr:16.0-18.0-性能特点:具有耐腐蚀性好、耐光泽性佳、加工塑性差等特点,适用于制作易锈蚀、耐酸性要求不高的零部件。

2.1Cr18Ni9(302)不锈钢:-化学成分:C≤0.15,Si≤1.00,Mn≤2.00,P≤0.045,S≤0.030,Ni:8.0-10.0,Cr:17.0-19.0-性能特点:具有良好的耐热性、耐腐蚀性和可焊性,适用于制作高温、高压下工作的零部件和化学工业设备。

3.1Cr17Ni7(301)不锈钢:-化学成分:C≤0.15,Si≤1.00,Mn≤2.00,P≤0.045,S≤0.030,Ni:6.0-8.0,Cr:16.0-18.0-性能特点:具有良好的延展性、耐腐蚀性和耐磨性,适用于制作紧固件、扣件、弹簧和刀具等。

4.2Cr13(420)不锈钢:-化学成分:C:0.16-0.25,Si≤1.00,Mn≤1.00,P≤0.040,S≤0.030,Cr:12.0-14.0-性能特点:具有优异的耐腐蚀性、抗磨性和耐高温性,适用于制作刀具、模具和化工设备等。

5.3Cr13(420J2)不锈钢:-化学成分:C:0.26-0.35,Si≤1.00,Mn≤1.00,P≤0.040,S≤0.030,Cr:12.0-14.0-性能特点:具有优异的硬度、耐磨性和抗腐蚀性,适用于制作刀具、模具和医疗器械等。

1.耐腐蚀性:马氏体不锈钢具有优异的耐腐蚀性,能够抵抗大多数酸、碱和盐水的侵蚀,适用于海洋环境和化工领域。

马氏体钢在汽车中的应用

马氏体钢在汽车中的应用马氏体钢是一种具有优异机械性能和强韧性的高强度钢材。

在汽车行业中,马氏体钢被广泛应用于各个零部件的制造,其优异性能使其成为汽车制造中不可或缺的材料之一。

以下是马氏体钢在汽车中的应用的一些重点:1.安全结构件:马氏体钢常用于制作汽车的安全结构件,如车身的主结构、挡撞杆和门梁等。

马氏体钢具有高强度和耐冲击性,能够在发生碰撞时有效吸能,并保护乘员免受严重伤害。

2.底盘部件:马氏体钢广泛应用于汽车的底盘部件制造,如车轮悬挂系统、转向系统和制动系统等。

马氏体钢的高强度和抗疲劳性能能够增强底盘的刚性和稳定性,并提高车辆的操控性能和行驶稳定性。

3.发动机部件:马氏体钢在发动机的制造中也发挥着重要作用。

马氏体钢具有良好的耐磨性和高温强度,能够应对发动机高速运转和高温环境的要求。

因此,马氏体钢常被用于制造活塞、连杆和曲轴等发动机重要部件。

4.车门和薄壁构件:马氏体钢的好韧性和成型性使得其成为制造车门和其他薄壁构件的理想材料。

马氏体钢的高强度和抗变形性能能够提供车辆所需的结构强度,同时保持构件的轻量化设计。

5.防腐蚀性件:马氏体钢常被用作汽车各个部件的防腐蚀性件。

马氏体钢具有优异的耐腐蚀性能,能够抵御潮湿、盐水和化学物质等环境的侵蚀。

因此,马氏体钢常被用于汽车的排气系统、燃料箱和水箱等部件的制造。

总的来说,马氏体钢在汽车中的应用涵盖了整个车辆的结构和部件制造,其优异的机械性能和耐久性能能够在提高车辆安全性和性能的同时实现车辆的轻量化设计。

随着汽车工业的不断进步和技术的不断发展,马氏体钢在汽车中的应用前景将更加广阔。

马氏体的性能

马氏体的性能1马氏体的硬度和强度钢中马氏体机械性能的显著特点是具有高硬度和高强度。

马氏体的硬度主要取决于马氏体的含碳质量分数。

马氏体的硬度随质量分数的增加而升高,当含碳质量分数达到6%时,淬火钢硬度接近最大值,含碳质量分数进一步增加,虽然马氏体的硬度会有所提高,但由于残余奥氏体数量增加,反而使钢的硬度有所下降。

合金元素对钢的硬度关系不大,但可以提高其强度。

马氏体具有高硬度和高强度的原因是多方面的,其中主要包括固溶强化、相变强化、时效强化以及晶界强化等。

1固溶强化。

首先是碳对马氏体的固溶强化。

过饱的间隙原子碳在a相晶格中造成晶格的正方畸变,形成一个强烈的应力场。

该应力场与位错发生强烈的交换作用,阻碍错位的运动从而提高马氏体的硬度和强度。

2相变强化。

其次是相变强化。

马氏体转变时,在晶格内造成晶格缺陷密度很高的亚结构,如板条马氏体中高密度的错位、片状马氏体中的孪晶等,这些缺陷都阻碍为错的运动,使得马氏体强化。

这就是所谓的相变强化。

实验证明,无碳马氏体的屈服强度约为284Mpa,此值与形变强化铁素体的屈服强度很接近,而退火状态铁素体的屈服强度仅为98~137Mpa,这就说明相变强化使屈服强度提高了147~186MPa3时效强化。

时效强化也是一个重要的强化因素。

马氏体形成以后,由于一般钢的点Ms大都处在室温以上,因此在淬火过程中及在室温停留时,或在外力作用下,都会发生自回火。

即碳原子和合金元素的原子向位错及其它晶体缺陷处扩散偏聚或碳化物的弥散析出,钉轧位错,使位错难以运动,从而造成马氏体的时效强化。

4原始奥氏体晶粒大小及板条马氏体束大小对马氏体强度的影响。

原始奥氏体晶粒大小及板条马氏体束的尺寸对马氏体强度也有一定影响。

原始奥氏体晶粒越细小、马氏体板条束越小,则马氏体强度越高。

这是由于相界面阻碍位错的运动造成的马氏体强化。

马氏体的塑性和韧性马氏体的塑性和韧性主要取决于马氏体的亚结构。

片状马氏体具有高强度高硬度,但韧性很差,其特点是硬而脆。

不锈钢紧固件机械性能

不锈钢紧固件机械性能

马氏体钢和铁素体钢紧固件机械性能

材料性能等级螺栓和螺柱螺母硬度

类别组别抗拉强度σb(N/mm2)min 屈服强度σ0.2(N/mm2)min 伸长量δmin 保证应力

SP(N/mm2) 维氏HV 布氏HB 洛氏HRC

C马氏体C1 50 500 250 0.2d 500 / / /

70 700 410 700 220-330 209-314 20-34

C3 80 800 640 800 240-340 228-323 21-35

C4 50 500 250 500 / / /

70 700 410 700 220-330 209-314 20-34

F铁素体F1 45 450 250 450 / / /

60 600 410 600 / / /

奥氏体钢紧固件机械性能

材料性能等级螺纹直径mm 螺栓和螺柱螺母

类别组别抗拉强度σb(N/mm2)min 屈服强度σ0.2(N/mm2)min 伸长量δmin 保证应力XSP(N/mm2)

A奥氏体A1A2A3 50 ≤39 500 210 0.6d 500

70 ≤20 700 450 0.4d 700

80 ≤20 800 600 0.3d 800

备注:

1.本标准适用于d≤39螺母对边>1.45D和有效螺纹长度≥0.6D 其螺纹尺寸及公差按GB193 GB196

和GB197规定.

2.C1-70 C4-70及C3-80需径淬火并回火处理.

3.A1-70 A2-70 A4-70及F1-60需经冷作硬化.

4.F1仅适用于螺纹直径≤24的紧固件。

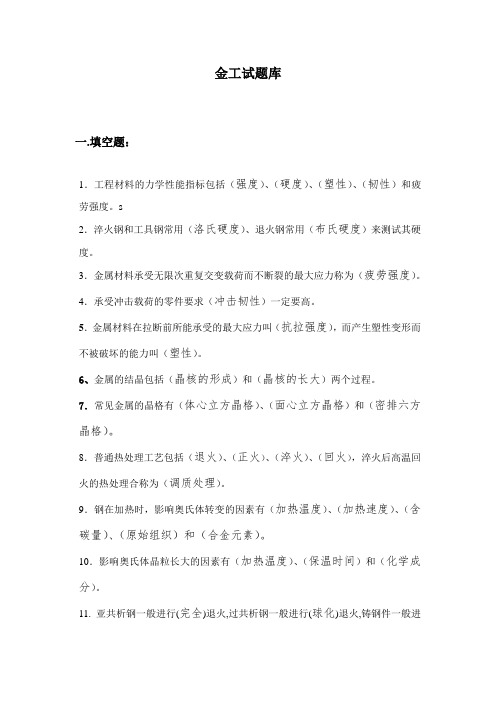

金工试题库(1)

金工试题库一.填空题:1.工程材料的力学性能指标包括(强度)、(硬度)、(塑性)、(韧性)和疲劳强度。

s2.淬火钢和工具钢常用(洛氏硬度)、退火钢常用(布氏硬度)来测试其硬度。

3.金属材料承受无限次重复交变载荷而不断裂的最大应力称为(疲劳强度)。

4.承受冲击载荷的零件要求(冲击韧性)一定要高。

5.金属材料在拉断前所能承受的最大应力叫(抗拉强度),而产生塑性变形而不被破坏的能力叫(塑性)。

6、金属的结晶包括(晶核的形成)和(晶核的长大)两个过程。

7.常见金属的晶格有(体心立方晶格)、(面心立方晶格)和(密排六方晶格)。

8.普通热处理工艺包括(退火)、(正火)、(淬火)、(回火),淬火后高温回火的热处理合称为(调质处理)。

9.钢在加热时,影响奥氏体转变的因素有(加热温度)、(加热速度)、(含碳量)、(原始组织)和(合金元素)。

10.影响奥氏体晶粒长大的因素有(加热温度)、(保温时间)和(化学成分)。

11. 亚共析钢一般进行(完全)退火,过共析钢一般进行(球化)退火,铸钢件一般进行(扩散)退火,为消除毛坯件的残余应力,一般需进行(去应力)退火。

12.钢的回火分为(低温回火)、(中温回火)、(高温回火)。

13.钢的表面淬火分为(火焰加热)表面淬火和(感应加热)表面淬火。

14.钢的淬火分为(单液淬火)、(双液淬火)、(分级淬火)、(等温淬火)。

15. 丝锥要求又硬又韧,应进行(等温淬火)热处理,45钢轴要求综合机械性能好,应进行(调质)热处理,60钢弹簧要求弹性好,应进行(淬火+中温回火)热处理,T12钢锉刀要求高硬度,应进行(淬火+低温回火)热处理。

16.铜合金按加入元素分为(黄铜)、(青铜)和(白铜)三类。

17.变形铝合金按性能特点与用途分为(防锈铝)、(硬铝)、(超硬铝)和(锻铝)四种。

18.铸造铝合金分为(铝硅系合金)、(铝铜系合金)、(铝镁系合金)和(铝锌系合金)。

19.塑料按热性能分为(热塑性塑料)和(热固性塑料)两种。

固态相变原理习题集答案

固态相变课程复习思考题2012-5-171.说明金属固态相变的主要分类及其形式2.说明金属固态相变的主要特点3.说明金属固态相变的热力学条件与作用4.说明金属固态相变的晶核长大条件和机制5.说明奥氏体的组织特征和性能6.说明奥氏体的形成机制7.简要说明珠光体的组织特征8.简要说明珠光体的转变体制9.简要说明珠光体转变产物的机械性能10.简要说明马氏体相变的主要特点11.简要说明马氏体相变的形核理论和切边模型12.说明马氏体的机械性能,例如硬度、强度和韧性13.简要说明贝氏体的基本特征和组织形态14.说明恩金贝氏体相变假说15.说明钢中贝氏体的机械性能16.说明钢中贝氏体的组织形态17.分析合金脱溶过程和脱溶物的结构18.分析合金脱溶后的显微组织19.说明合金脱溶时效的性能变化20.说明合金的调幅分解的结构、组织和性能21.试计算碳含量为2.11%(质量分数)奥氏体中,平均几个晶胞有一个碳原子?22.影响珠光体片间距的因素有哪些?23.试述影响珠光体转变力学的因素。

24.试述珠光体转变为什么不能存在领先相25.过冷奥氏体在什么条件下形成片状珠光体,什么条件下形成粒状珠光体26.试述马氏体相变的主要特征及马氏体相变的判据27.试述贝氏体转变与马氏体相变的异同点28.试述贝氏体转变的动力学特点29.试述贝氏体的形核特点30.熟悉如下概念:时效、脱溶、连续脱溶、不连续脱溶。

31.试述Al-Cu合金的时效过程,写出析出贯序32.试述脱溶过程出现过渡相的原因33.掌握如下基本概念:固态相变、平衡转变、共析相变、平衡脱溶、扩散性相变、无扩散型相变、均匀形核、形核率1.说明金属固态相变的主要分类及其形式?(1)按热力学分类:①一级相变②二级相变(2)按平衡状态图分类:①平衡相变㈠同素异构转变和多形性转变㈡平衡脱溶沉淀㈢共析相变㈣调幅分解㈤有序化转变②非平衡相变㈠伪共析相变。

㈡马氏体相变。

㈢贝氏体相变。

㈣非平衡脱溶沉淀。

固态相变题库及答案

固态相变课程复习思考题2012-5-171.说明金属固态相变的主要分类及其形式2.说明金属固态相变的主要特点3.说明金属固态相变的热力学条件与作用4.说明金属固态相变的晶核长大条件和机制5.说明奥氏体的组织特征和性能6.说明奥氏体的形成机制7.简要说明珠光体的组织特征8.简要说明珠光体的转变体制9.简要说明珠光体转变产物的机械性能10.简要说明马氏体相变的主要特点11.简要说明马氏体相变的形核理论和切边模型12.说明马氏体的机械性能,例如硬度、强度和韧性13.简要说明贝氏体的基本特征和组织形态14.说明恩金贝氏体相变假说15.说明钢中贝氏体的机械性能16.说明钢中贝氏体的组织形态17.分析合金脱溶过程和脱溶物的结构18.分析合金脱溶后的显微组织19.说明合金脱溶时效的性能变化20.说明合金的调幅分解的结构、组织和性能21.试计算碳含量为2.11%(质量分数)奥氏体中,平均几个晶胞有一个碳原子?22.影响珠光体片间距的因素有哪些?23.试述影响珠光体转变力学的因素。

24.试述珠光体转变为什么不能存在领先相25.过冷奥氏体在什么条件下形成片状珠光体,什么条件下形成粒状珠光体26.试述马氏体相变的主要特征及马氏体相变的判据27.试述贝氏体转变与马氏体相变的异同点28.试述贝氏体转变的动力学特点29.试述贝氏体的形核特点30.熟悉如下概念:时效、脱溶、连续脱溶、不连续脱溶。

31.试述Al-Cu合金的时效过程,写出析出贯序32.试述脱溶过程出现过渡相的原因33.掌握如下基本概念:固态相变、平衡转变、共析相变、平衡脱溶、扩散性相变、无扩散型相变、均匀形核、形核率1.说明金属固态相变的主要分类及其形式?(1)按热力学分类:①一级相变②二级相变(2)按平衡状态图分类:①平衡相变㈠同素异构转变和多形性转变㈡平衡脱溶沉淀㈢共析相变㈣调幅分解㈤有序化转变②非平衡相变㈠伪共析相变。

㈡马氏体相变。

㈢贝氏体相变。

㈣非平衡脱溶沉淀。

马氏体不锈钢的研究与应用

马氏体不锈钢的研究与应用马氏体不锈钢是一种具有优良耐腐蚀性和机械性能的金属材料。

它的主要特点是在经过适当的加热处理后,通过马氏体相变来获得高强度和耐腐蚀性能。

马氏体不锈钢的研究和应用广泛涉及到材料科学、冶金工程、机械制造、航空航天等方面。

马氏体不锈钢的研究起源于对传统奥氏体不锈钢的改进。

奥氏体不锈钢是最早被广泛应用的不锈钢材料之一,它具有良好的耐腐蚀性,但在力学性能方面相对较弱。

为了提高不锈钢的强度和硬度,研究人员开始尝试通过控制合金元素的含量和加热处理的方法来改变不锈钢的组织结构,从而获得更高的强度。

马氏体不锈钢的研究成果主要体现在两个方面:一是合金元素的优化设计,二是加热处理的工艺控制。

马氏体不锈钢的合金元素设计主要通过添加合适的元素来调节不锈钢的组织结构和相变行为。

一般来说,马氏体不锈钢的合金元素包括铬、镍、钼等。

其中,铬是增加不锈钢耐腐蚀性的主要元素,镍和钼是提高不锈钢强度和硬度的关键元素。

此外,还可以通过添加锰、氮等元素来调节马氏体相变的温度和速度,进一步优化不锈钢的组织和性能。

马氏体不锈钢的加热处理是实现高强度和耐腐蚀性能的关键步骤。

加热处理的目的是通过控制材料的冷却速率来实现马氏体相变和组织转变。

一般来说,加热处理包括两个步骤:首先是固溶退火,通过高温处理使合金元素溶解于基体,消除材料内部的应力和缺陷;然后是快速冷却,通过控制冷却速率来形成马氏体组织。

这种冷却方式可以通过水淬或油淬等方法来实现。

马氏体不锈钢的应用范围非常广泛。

首先,在航空航天领域,马氏体不锈钢因其优良的强度和耐腐蚀性能被广泛应用于制造涡轮叶片、燃气涡轮、航空发动机等关键部件。

其次,在海洋工程领域,马氏体不锈钢能够抵御海水腐蚀,因此被广泛应用于建造船舶、海底油气管道和海洋平台等设施。

此外,在化工、食品加工、医疗等领域,马氏体不锈钢也被广泛应用于制造容器、管道、仪器设备等。

总之,马氏体不锈钢的研究和应用为改进传统不锈钢材料的性能提供了新思路和技术途径。

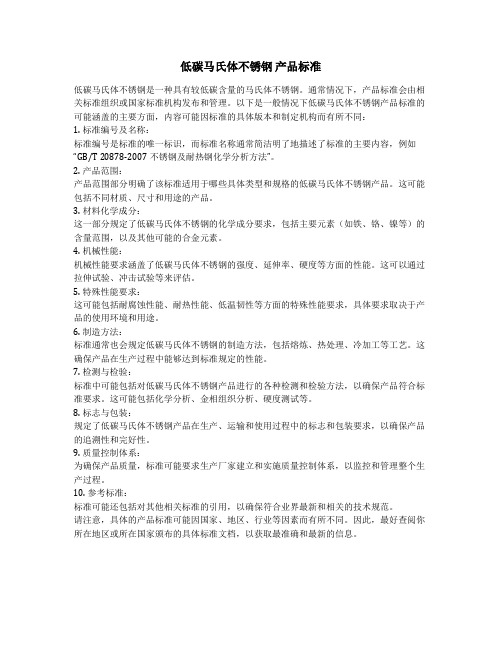

低碳马氏体不锈钢 产品标准

低碳马氏体不锈钢产品标准低碳马氏体不锈钢是一种具有较低碳含量的马氏体不锈钢。

通常情况下,产品标准会由相关标准组织或国家标准机构发布和管理。

以下是一般情况下低碳马氏体不锈钢产品标准的可能涵盖的主要方面,内容可能因标准的具体版本和制定机构而有所不同:1. 标准编号及名称:标准编号是标准的唯一标识,而标准名称通常简洁明了地描述了标准的主要内容,例如“GB/T 20878-2007 不锈钢及耐热钢化学分析方法”。

2. 产品范围:产品范围部分明确了该标准适用于哪些具体类型和规格的低碳马氏体不锈钢产品。

这可能包括不同材质、尺寸和用途的产品。

3. 材料化学成分:这一部分规定了低碳马氏体不锈钢的化学成分要求,包括主要元素(如铁、铬、镍等)的含量范围,以及其他可能的合金元素。

4. 机械性能:机械性能要求涵盖了低碳马氏体不锈钢的强度、延伸率、硬度等方面的性能。

这可以通过拉伸试验、冲击试验等来评估。

5. 特殊性能要求:这可能包括耐腐蚀性能、耐热性能、低温韧性等方面的特殊性能要求,具体要求取决于产品的使用环境和用途。

6. 制造方法:标准通常也会规定低碳马氏体不锈钢的制造方法,包括熔炼、热处理、冷加工等工艺。

这确保产品在生产过程中能够达到标准规定的性能。

7. 检测与检验:标准中可能包括对低碳马氏体不锈钢产品进行的各种检测和检验方法,以确保产品符合标准要求。

这可能包括化学分析、金相组织分析、硬度测试等。

8. 标志与包装:规定了低碳马氏体不锈钢产品在生产、运输和使用过程中的标志和包装要求,以确保产品的追溯性和完好性。

9. 质量控制体系:为确保产品质量,标准可能要求生产厂家建立和实施质量控制体系,以监控和管理整个生产过程。

10. 参考标准:标准可能还包括对其他相关标准的引用,以确保符合业界最新和相关的技术规范。

请注意,具体的产品标准可能因国家、地区、行业等因素而有所不同。

因此,最好查阅你所在地区或所在国家颁布的具体标准文档,以获取最准确和最新的信息。

马氏体钢牌号

马氏体钢牌号

马氏体钢是一种具有优良机械性能的高强度钢材,常见的马氏体钢牌号有以下几种:

1. 42CrMo4:这是一种常用的马氏体钢,具有高强度、高耐磨性和高韧性等优点,常用于制造各种机械零件和工具。

具体化学成分含有0.38-0.45%的碳、0.60-0.90%的铬、0.15-0.30%的

钼等。

2. 20CrMnTi:这是一种低合金马氏体钢,具有良好的耐蚀性

和抗疲劳性能,常用于制造齿轮、摩擦片和传动轴等零件。

具体化学成分含有0.17-0.23%的碳、1.00-1.30%的锰、0.80-1.10%的铬等。

3. 30CrNiMo8:这是一种常用的高强度马氏体钢,具有较高的韧性和抗磨性能,常用于制造大型机械零件和工具。

具体化学成分含有0.26-0.34%的碳、0.90-1.20%的锰、0.80-1.10%的镍等。

这些马氏体钢牌号仅为常见的几种,实际上还有很多其他的马氏体钢牌号,具体选择应根据具体需求和应用场景来确定。

马氏体不锈钢特点

马氏体不锈钢特点

马氏体不锈钢是一种具有特殊组织结构的不锈钢材料,其具有以下几个特点:

1. 良好的机械性能:马氏体不锈钢具有较高的强度和硬度,其屈服强度和抗拉强度都比普通不锈钢要高。

这使得马氏体不锈钢在一些需要承受较大压力和负荷的工程中得到广泛应用。

2. 优异的耐腐蚀性:马氏体不锈钢具有良好的耐腐蚀性能,能够在酸、碱、盐等各种恶劣环境下长时间使用而不产生腐蚀。

这主要得益于马氏体不锈钢中添加了一定比例的铬元素,使其形成致密的氧化膜,从而防止了进一步的腐蚀。

3. 高温下的稳定性:马氏体不锈钢能够在较高温度下保持稳定的性能,不易发生相变或退火等失去原有性能的现象。

这使得马氏体不锈钢在高温工作环境中具有较好的耐热性和抗氧化性能,能够满足一些特殊工程的需求。

4. 易加工性:马氏体不锈钢具有较好的可塑性和可焊性,能够方便地进行各种加工和成型操作,如冷加工、热加工、焊接等。

这使得马氏体不锈钢在工程中的应用更加灵活多样,能够满足各种复杂构造的需求。

5. 耐磨性:由于马氏体不锈钢具有较高的硬度,所以其耐磨性能也

相对较好。

在一些需要承受磨损和摩擦的场合中,马氏体不锈钢能够保持较长时间的使用寿命,减少了维修和更换的频率,降低了使用成本。

马氏体不锈钢具有良好的机械性能、优异的耐腐蚀性、高温下的稳定性、易加工性和较好的耐磨性。

这些特点使得马氏体不锈钢在航空航天、化工、海洋工程等领域得到了广泛的应用。

随着科学技术的不断进步,马氏体不锈钢的性能还将不断提升,为各个领域的发展做出更大的贡献。

马氏体钢牌号

马氏体钢牌号

摘要:

1.马氏体钢简介

2.马氏体钢牌号的表示方法

3.马氏体钢牌号的分类

4.常见马氏体钢牌号的特点与应用

5.马氏体钢的选择与应用建议

正文:

马氏体钢是一种高强度、高硬度的钢铁材料,具有优异的耐磨性、耐疲劳性和耐腐蚀性。

在工业生产中,马氏体钢被广泛应用于制造高强度、高耐磨的零部件,如轴、齿轮、模具等。

马氏体钢牌号的表示方法通常为“M”加数字,数字表示钢的碳含量。

例如,M2 表示碳含量为2% 的马氏体钢。

根据碳含量的不同,马氏体钢可分为低碳马氏体钢(如M2、M35)、中碳马氏体钢(如M42、M50)和高碳马氏体钢(如M55、M60)等。

低碳马氏体钢具有较高的韧性和强度,适用于制造各种工具、模具和零部件。

中碳马氏体钢的韧性、强度和耐磨性均较好,广泛应用于制造轴、齿轮等传动零部件。

高碳马氏体钢具有最高的强度和耐磨性,适用于制造高负荷、高耐磨的零部件。

在选择马氏体钢时,应根据实际应用场景和使用要求,考虑钢的碳含量、强度、韧性、耐磨性等因素。

此外,还需注意与其他钢铁材料的区别,如奥氏

体钢、铁素体钢等。

总之,马氏体钢作为一类具有优异性能的钢铁材料,在工业生产中具有广泛的应用。

马氏体强化效应

马氏体强化效应

马氏体强化效应是指利用马氏体相变来强化金属材料的方法。

马氏体强化效应的实现主要依赖于以下四个强化原理:

1.固溶强化:马氏体中溶有过饱和的碳和合金元素,产生很强的固溶强化效应,可以显著提高材料的强度和硬度。

2.位错强化:马氏体形成时产生高密度位错,位错强化效应很大,可以阻碍位错运动,进一步提高材料的强度和硬度。

3.细晶强化:奥氏体转变为马氏体时,形成许多极细小的、取向不同的马氏体束,产生细晶强化效应,可以使材料具有更高的强度和硬度。

4.析出强化:淬火后回火,马氏体中析出细碳化物粒子,间隙固溶强化效应大大减小,但产生强烈的析出强化效应,可以使材料具有更好的耐磨性和疲劳强度。

在钛合金中,马氏体强化的效果非常显著。

通过加入马氏体,材料的屈服强度、抗拉强度、韧性和硬度等机械性能都得到了显著提高。

同时,马氏体的数量和形态也会对材料的性能产生影响,一定量的马氏体会提高材料的硬度和强度,而过多的马氏体则会使材料脆性增加。

因此,通过优化马氏体数量和形态的制备工艺参数,可以获得具有优异机械性能的钛合金材料。

需要注意的是,马氏体强化通常需要在一定温度范围内进行,同时马氏体强化的效果还受到材料成分、制备工艺和环境条件等因素的影响。

因此,在应用马氏体强化方法时,需要综合考虑材料的成分、

制备工艺和环境条件等因素,以实现最佳的强化效果。

10.2.4 马氏体的机械性能

所以, 所以,一般钢中以细化奥氏体晶粒方法来 提高马氏体强度的作用并不大。尤其对硬度很 提高马氏体强度的作用并不大。 高的钢, 高的钢,奥氏体晶粒大小对马氏体强度的影响 更不明显。 更不明显。 只有在一些特殊热处理中( 只有在一些特殊热处理中(如形变热处理 或超细化处理),将奥氏体晶粒细化至15级 或超细化处理),将奥氏体晶粒细化至 级或 ),将奥氏体晶粒细化至 更高时,才能期望使马氏体的强度提高约 更高时 500MPa。 。

可见,随马氏体中碳含量的增高, 可见,随马氏体中碳含量的增高,碳原子钉 扎位错的固溶强化作用增大,如图中直线所示, 扎位错的固溶强化作用增大,如图中直线所示, 小于0.3% 为实测值 为实测值, % 以上为引伸值 以上为引伸值( 小于 %C为实测值,0.3%C以上为引伸值(虚 线)。 随马氏体中碳含量增高,孪晶相对量增大, 随马氏体中碳含量增高,孪晶相对量增大, 影线区表示孪晶对马氏体强化的贡献。 影线区表示孪晶对马氏体强化的贡献。 当碳含量大于 % 硬度不再上升, 当碳含量大于0.8%时,硬度不再上升,这是 大于 残余奥氏体增多的影响 由于残余奥氏体增多的影响。 由于残余奥氏体增多的影响。

10.2.4 马氏体的机械性能

1.马氏体的硬度和强度 2.马氏体的韧性 3.马氏体的相变诱发塑性

钢中马氏体最重要的特性就是高硬度和高强度, 钢中马氏体最重要的特性就是高硬度和高强度, 高硬度 其硬度随碳含量增加而升高(如图 中曲线3 其硬度随碳含量增加而升高(如图10.30中曲线 中曲线 所示),合金元素对马氏体硬度的影响不大 所示),合金元素对马氏体硬度的影响不大 。 ), 当碳含量达0.6% 当碳含量达 %时,淬火钢的硬度(图10.30 淬火钢的硬度( 中曲线1和2)接近最大值。 中曲线1 接近最大值。 但当碳含量进一步增加时,虽然马氏体的硬 但当碳含量进一步增加时, 度会有所提高,但由于残余奥氏体量增加, 度会有所提高,但由于残余奥氏体量增加,使淬 火钢的硬度反而下降。 火钢的硬度反而下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.马氏体的韧性

大量试验结果都证明, 大量试验结果都证明,在屈服强度相同的 条件下,位错型马氏体的断裂韧性( 条件下,位错型马氏体的断裂韧性(KIC)和冲 马氏体的断裂韧性 击功( 孪晶马氏体要好得多 马氏体要好得多, 击功(αk)比孪晶马氏体要好得多,即使经回 火后,也仍然具有这种规律。 火后,也仍然具有这种规律。

Fe-Ni- 合金马氏体在0℃时的屈服强度σ0.6 0℃时的屈服强度 图10.31 Fe-Ni-C合金马氏体在0℃时的屈服强度σ0.6 与碳含量的关系

当碳含量小于 % 当碳含量小于0.4% 小于 时,马氏体的屈服 强度随碳含量增加 而急剧升高,但当 而急剧升高, 碳含量超过 超过0.4% 碳含量超过 %时, 马氏体的屈服强度 则不再随碳含量增 加而升高。 加而升高。

4)马氏体的形变强化特性

当残余变形量很小时( 当残余变形量很小时(ε %),屈服强度 =0.02%),屈服强度 %), σ0.02几乎与碳含量无关, 几乎与碳含量无关, 几乎与碳含量无关 并且很低。 并且很低。 当残余变形量为2% 当残余变形量为 %时, 屈服强度σ2却随碳含量 屈服强度 却随碳含量 增加而急剧增大。 增加而急剧增大。

图10.32 马氏体的屈服强度与碳含量的关系

这表明,马氏体本身比较软, 这表明,马氏体本身比较软,但在外力作用 下因塑性变形而急剧加工硬化,所以马氏体的形 下因塑性变形而急剧加工硬化,所以马氏体的形 变强化指数很大,加工硬化率很高。碳含量愈高, 变强化指数很大,加工硬化率很高。碳含量愈高, 形变强化效果就愈明显。 形变强化效果就愈明显。 马氏体的形变强化特性与畸变偶极应力场的 强化作用有关。 强化作用有关。

5)孪晶对马氏体强度的贡献

碳含量低于0.3% 合金的马氏体, 碳含量低于 %的Fe-C合金的马氏体,其 合金的马氏体 亚结构为位错, 亚结构为位错,马氏体的强化主要靠碳原子的固 溶强化。 溶强化。 碳含量大于0.3%的马氏体, 碳含量大于 %的马氏体,其亚结构中孪晶 量增多, 量增多,所以除了碳原子的固溶强化以外还附加 有孪晶对强度的贡献。 有孪晶对强度的贡献。 示出了碳含量 图10.33示出了碳含量对Fe-C合金马氏体硬 示出了碳含量对 合金马氏体硬 度的影响以及亚结构对马氏体硬度(强度) 亚结构对马氏体硬度 度的影响以及亚结构对马氏体硬度(强度)的贡 献与碳含量的关系。 献与碳含量的关系。

可见,随马氏体中碳含量的增高, 可见,随马氏体中碳含量的增高,碳原子钉 扎位错的固溶强化作用增大,如图中直线所示, 扎位错的固溶强化作用增大,如图中直线所示, 小于0.3% 为实测值 为实测值, % 以上为引伸值 以上为引伸值( 小于 %C为实测值,0.3%C以上为引伸值(虚 线)。 随马氏体中碳含量增高,孪晶相对量增大, 随马氏体中碳含量增高,孪晶相对量增大, 影线区表示孪晶对马氏体强化的贡献。 影线区表示孪晶对马氏体强化的贡献。 当碳含量大于 % 硬度不再上升, 当碳含量大于0.8%时,硬度不再上升,这是 大于 残余奥氏体增多的影响 由于残余奥氏体增多的影响。 由于残余奥氏体增多的影响。

2 当加热温度介于 当加热温度介于 介于AC3(或 或 ACcm)和AC1之间时,残 之间时 和 之间 余奥氏体量减少,其对淬 余奥氏体量减少, 火钢硬度的影响也减小, 火钢硬度的影响也减小, 导致淬火钢的硬度随碳含 量的变化不大。 量的变化不大。

图10.30中曲线1为高于AC3(或ACcm)加热淬火 10.30中曲线1 高于 或 加热淬火 时的情况,因碳化物大量溶入奥氏体中使 时的情况,因碳化物大量溶入奥氏体中使Ms点下 降,残余奥氏体量增多,导致淬火钢硬度下降。 残余奥氏体量增多,导致淬火钢硬度下降。 当加热温度介于 之间时 当加热温度介于AC3(或ACcm)和AC1之间时,残 介于 或 和 余奥氏体量减少,其对淬火钢硬度的影响也减小, 余奥氏体量减少,其对淬火钢硬度的影响也减小, 导致淬火钢的硬度随碳含量的变化不大( 导致淬火钢的硬度随碳含量的变化不大(图10.30 中曲线2)。 曲线 )。

6)原始奥氏体晶粒大小和马氏体板条群 大小对马氏体强度的影响

原始奥氏体晶粒越细小, 原始奥氏体晶粒越细小,马氏体板条群越细 小,则马氏体强度就越高。但对于中碳低合金结 则马氏体强度就越高。 构钢,奥氏体从单晶细化至 级晶粒度时 级晶粒度时, 构钢,奥氏体从单晶细化至10级晶粒度时,马氏 体的强度增加不大于250MPa。 。 体的强度增加不大于

马氏体的韧性主要决定于它的亚结构 位错型马氏体具有良好的韧性 孪晶马氏体的韧性较差 孪晶马氏体之所以韧性差,可能与孪晶亚结 孪晶马氏体之所以韧性差, 构的存在及在回火时碳化物沿孪晶面析出而呈不 均匀分布有关。 均匀分布有关。也有人认为可能与碳原子在孪晶 界偏聚有关。 界偏聚有关。

综上所述: 综上所述: 马氏体的强度主要决定于碳含量 马氏体的强度主要决定于碳含量 强度主要决定于 马氏体的韧性主要决定于亚结构 韧性主要决定于 马氏体的韧性主要决定于亚结构 高碳孪晶型马氏体强度高,但韧性很差。 高碳孪晶型马氏体强度高,但韧性很差。 型马氏体强度高 低碳位错型马氏体具有较高的强度和良好韧 低碳位错型马氏体具有较高的强度和良好韧 而且还具有脆性转折温度低、 性,而且还具有脆性转折温度低、缺口敏感性低 等优点。 等优点。 因此,以各种途径强化马氏体时,使其亚结 因此,以各种途径强化马氏体时,使其亚结 构仍保持位错型,便可兼具优良的强度和韧性。 构仍保持位错型,便可兼具优良的强度和韧性。

2)固溶强化

不同碳含量的试样淬火后立即在低温下测量 不同碳含量的试样淬火后立即在低温下测量 马氏体的强度以及C原子的固溶强化效应如图 马氏体的强度以及 原子的固溶强化效应如图 10.31中虚线所示。可见,当碳含量小于 %时, 中虚线所示。可见,当碳含量小于 小于0.4% 中虚线所示 马氏体的屈服强度随碳含量增加而急剧升高, 马氏体的屈服强度随碳含量增加而急剧升高,但 当碳含量超过 % 当碳含量超过0.4%时,马氏体的屈服强度则不再 超过 随碳含量增加而升高。 随碳含量增加而升高。

时效原因

C原子偏聚和析出 原子偏聚和析出

图10.31

Fe-Ni- 合金马氏体在0℃时的屈服强度σ0.6 Fe-Ni-C合金马氏体在0℃时的屈服强度σ0.6 0℃时的屈服强度 与碳含量的关系

表明, 图10.31中实线表明,淬火后在 ℃停留时 中实线表明 淬火后在0℃ 小时, 效3小时,马氏体的屈服强度就有了进一步的提 小时 高,碳含量越高,时效强化效果就越显著。 碳含量越高,时效强化效果就越显著。 故当碳含量大于0.4% 故当碳含量大于 %时C原子可以通过时 原子可以通过时 效强化对马氏体的强度作出贡献。 效强化对马氏体的强度作出贡献。

图10.30 淬火钢的最大硬度与碳含量的关系

3 马氏体的硬度(本身)硬 马氏体的硬度(本身) 度随碳含量增加而升高合金 元素影响不大 1 高于 高于AC3 (ACcm)淬火, 淬火, 淬火 碳化物大量溶入奥氏体中使 Ms点下降 Ms点下降,残余奥氏体量 点下降, 增多,导致淬火钢硬度下降。 增多,导致淬火钢硬度下降。 0.6%时达到极值。 %时达到极值。

为什么C原子的固溶强化效应在马氏体中如此 强烈,而在奥氏体中却不大? 强烈,而在奥氏体中却不大?

一般认为,奥氏体和马氏体中的 原子均处于 一般认为,奥氏体和马氏体中的C原子均处于 由Fe原子组成的八面体中心,但奥氏体中的八面 原子组成的八面体中心, 原子组成的八面体中心 体为正八面体, 原子的溶入只能使奥氏体点阵产 体为正八面体,C原子的溶入只能使奥氏体点阵产 正八面体 生对称膨胀,并不发生畸变。 对称膨胀,并不发生畸变。

碳含量对Fe Fe图10.33 碳含量对Fe-C合金马氏体硬度的影响

碳含量的增高, 碳含量的增的固溶强化作用增大, 如图中直线所示,小于 % 如图中直线所示,小于0.3% C为实测值,0.3%C以上为 为实测值, % 以上为 为实测值 引伸值(虚线)。孪晶相对 引伸值(虚线)。孪晶相对 )。 量增大, 量增大,影线区表示孪晶对 马氏体强化的贡献。 马氏体强化的贡献。 当碳 大于0.8% 含量大于 含量大于 %时,硬度不再 上升,这是由于残余奥氏体 上升,这是由于残余奥氏体 增多的影响。 增多的影响。

而马氏体中的八面体为扁八面体, 原子溶入 而马氏体中的八面体为扁八面体,C原子溶入 扁八面体 后发生不对称畸变 形成以C原子为中心的 不对称畸变, 原子为中心的畸变偶 后发生不对称畸变,形成以 原子为中心的畸变偶 极应力场, 极应力场,这个应力场与位错产生强烈的交互作 用,使马氏体强度升高。 使马氏体强度升高。 但碳含量超过0.4%以后,可能由于C原子之 但碳含量超过 %以后,可能由于 原子之 间距离太近,以至畸变偶极应力场之间因相互抵 间距离太近,以至畸变偶极应力场之间因相互抵 消而降低了强化效果,使马氏体进一步强化的效 而降低了强化效果, 果显著减小。 果显著减小。

所以, 所以,一般钢中以细化奥氏体晶粒方法来 提高马氏体强度的作用并不大。尤其对硬度很 提高马氏体强度的作用并不大。 高的钢, 高的钢,奥氏体晶粒大小对马氏体强度的影响 更不明显。 更不明显。 只有在一些特殊热处理中( 只有在一些特殊热处理中(如形变热处理 或超细化处理),将奥氏体晶粒细化至15级 或超细化处理),将奥氏体晶粒细化至 级或 ),将奥氏体晶粒细化至 更高时,才能期望使马氏体的强度提高约 更高时 500MPa。 。

时效强化是由C原子扩散偏聚钉扎位错所引起 时效强化是由 原子扩散偏聚钉扎位错所引起 原子扩散偏聚钉扎位错 的。 因此,如果马氏体在室温以上形成, 因此,如果马氏体在室温以上形成,则在冷却 室温以上形成 至室温途中C原子的扩散偏聚已经自然形成,产生 至室温途中 原子的扩散偏聚已经自然形成, 原子的扩散偏聚已经自然形成 时效强化。所以,对于 点高于室温的钢, 时效强化。所以,对于Ms点高于室温的钢,在通常 的淬火冷却条件下,淬火过程中即伴随着自回火。 的淬火冷却条件下,淬火过程中即伴随着自回火。 自回火