含碳球团还原过程动力学及模型

铁矿热压含碳球团制备及其应用技术

铁矿热压含碳球团制备及其应用技术铁矿热压含碳球团是一种重要的铁矿石预处理技术,其应用在铁矿石冶炼中具有重要意义。

本文将介绍铁矿热压含碳球团的制备方法和其在冶炼过程中的应用技术。

一、铁矿热压含碳球团的制备方法铁矿热压含碳球团的制备方法主要包括矿石研磨、混合、球团化和热压等步骤。

将铁矿石进行研磨处理,使其颗粒大小均匀,提高球团化的效果。

研磨处理可以通过机械研磨或化学研磨等方法进行。

然后,将研磨后的铁矿石与适量的焦炭、石灰石等添加剂进行混合。

添加剂的选择和添加量的控制对球团化效果有着重要的影响。

焦炭可以提供还原剂和热源,石灰石可以提供熔融剂和结合剂。

接下来,将混合后的物料进行球团化处理。

球团化是将颗粒状的物料通过球团机或球团盘进行塑性变形,使其形成一定大小和形状的球团。

球团化过程中,物料表面的结合剂可以起到粘结和固化的作用,从而使球团具有一定的强度和耐高温性。

对球团进行热压处理。

热压是指在高温下对球团进行加压,使其进一步固化和增强。

热压温度和压力的选择需要根据具体情况进行调整,以确保球团具有适合冶炼的性能。

二、铁矿热压含碳球团的应用技术铁矿热压含碳球团在铁矿石冶炼过程中具有重要的应用技术。

铁矿热压含碳球团可以提高铁矿石的冶炼效率。

球团化可以使铁矿石颗粒之间的间隙减小,增加物料的比表面积,有利于燃气和还原气体的传递。

此外,球团化还可以提高物料的机械强度,降低粉尘的产生,减少冶炼过程中的能耗和环境污染。

铁矿热压含碳球团可以改善铁矿石的还原性能。

球团化过程中添加的焦炭可以提供还原剂,增加还原反应的速率和程度。

此外,球团化还可以改善物料的流动性和渗透性,有利于还原气体在物料层中的传递和反应。

铁矿热压含碳球团可以降低冶炼过程中的能耗和环境污染。

球团化可以提高物料的密度和机械强度,使得冶炼炉的风量和焦炭消耗量减少。

同时,球团化还可以降低冶炼废气中的有害物质排放,减少对环境的污染。

铁矿热压含碳球团可以提高铁矿石的冶金反应性能。

含碳球团还原熔分综合利用硼铁精矿新工艺

Ab s t r a c t :Ac c o r d i n g t o t h e c u r r e n t s i t u a t i o n o f p a i g e i t e u t i l i z a t i o n a n d b a s i c c h a r a c t e i r s t i c s o f i r o n n u g g e t p r o d u c t i o n i n

第3 4 卷第 1 期

2 0 1 4年 0 2月

矿 冶 工 程

M D NG AND M 咂TALLURGI CAL ENG ERn G

Vo 1 . 3 4№ 1 F e b r u a r y 2 01 4

含碳 球 团还 原熔 分 综 合 利 用硼 铁 精 矿 新 工 艺①

王 广 ,薛庆 国,宁晓 宇 , 安 秀伟 , 佘 雪峰 , 王静松

( 北京科技大学 钢铁冶金新技术国家重点 实验室 , 北京 1 0 0 0 8 3 ) 状和转底炉珠铁工艺的基本特点 , 提 出了含碳球团还原熔分综合利用硼铁精矿 的新工艺 。在实验

精品课程申报表

2009年度高职高专国家精品课程

申报表

课程名称高炉冶炼操作与控制

所属专业大类名称(55) 材料与能源大类

所属专业类名称(5501)材料类

所属专业名称(专业课程填写)(550102)冶金技术课程负责人侯向东

所属学校山西工程职业技术学院

推荐单位山西省教育厅

申报日期2009年6月4日

中华人民共和国教育部制

二○○九年三月

填写要求

一、以word文档格式如实填写各项。

二、表格文本中外文名词第一次出现时,要写清全称和缩写,

再次出现时可以使用缩写。

三、涉密内容不填写,有可能涉密和不宜大范围公开的内容,

请在“其他说明”栏中注明。

四、除课程负责人外,根据课程实际情况,填写1~4名主讲

教师的详细信息。

五、本表栏目未涵盖的内容,需要说明的,请在“其他说明”栏

中注明。

1.课程负责人情况

2. 主讲教师情况⑴

2. 主讲教师情况⑵

2. 主讲教师情况⑶

2. 主讲教师情况⑷

3. 教学队伍情况

5.教学内容

6.教学方法与手段

7.实践条件

8.教学效果

9.特色与创新

10.课程建设规划

11.学校的政策支持与措施。

转底炉工艺系统基本化学反应的热力学分析

化性 气体问 的氧化 反应 、 含碳球 团的脱碳 反应 、 含碳球 团排 出气体 的燃烧反应 及喷吹焦炉煤气对直接 还原 的影响等 5 个部 分。对 转底炉 内部温度 、 气氛 、 配煤 比的控 制, 是转底 炉直接 还原 工艺的关键。 关键 词 : 直接还原 ; 转底炉工艺 ; 含碳球 团; 热力学 分析

中图分类号 : T F 5 5 文献标识码 : B 文章编号 : 1 0 0 4 — 4 6 2 0 ( 2 0 1 4 ) 0 4 — 0 0 3 9 — 0 2

1 前

言

含碳球 团 中氧化铁 与固定碳 的反应 为 :

F e O , +C =F e O 一 。 +C O, ( 1 )

及 成 品储 存 系统 。

( 4 )

则: AG =- -2 6 7 4 3 3 J / mo l <<0 , F e , 0 s ) +C ( s ) =3 F e O ( s ) +C O( g ) 。 ( 5 )

△ = 1 9 6 7 2 0— 1 9 9 . 3 8 T,

3 F e : O , ( s ) +C ( s ) =2 F e , O ( s ) +C O ( g ) ,

△C = -3 5 3 2 2 9 +5 2 . 8 3 T ,

振动布料器 、 螺旋排料机 、 助燃风机等 ; 冷却系统 :

主 要包 括 冷却 机 等 ; 除 尘 系统 、 水 系统 、 供 配 电系统

还 原 的 一种 , 使 用 冷 固含 碳 球 团是 其 重 要 特 征 , 具 有 原料 广 泛 、 煤 基还 原 、 反 应 速度 快 等特 点 …, 已在 2 0 世纪7 O 年代 在 国外 就有 用 于 生产 的实 例 。 目前 在 钢 铁 企业 微 利 、 降低 整 体 生 产成 本 的大 环 境 下 ,

钒钛铁精矿含碳球团直接还原试验

钒 钛 铁 精 矿 含碳 球 团直 接 还 原 试 验

李俊 翰 , 邱 克 辉 , 杨 绍利

( 1 .成都 理 工 大学, 成都 6 1 0 0 5 9 ;

2 .攀枝 花 学 院 钒 钛 资源 综合 利用 四川 省 重点 实验 室 , 四川攀 枝花 6 1 7 0 0 0 )

摘要 : 采 用 正 交 试 验 和 单 因素 试 验 考 察 还 原 温 度 、 配碳 量 ( n c n o ) 、 还 原 时 间 对 某 钒 钛 磁 铁 矿 精 矿 直 接 还

0 . 4 ,t he me t a l l i z a t i o n r a t e o f r e d uc e d p e l l e t s c a n be i mpr o ve d t o 9 1 . 7 7 ,wi t h p ha s e c o mp os i t i o n of me — t a l l i c i r o n . Ke y wo r ds : v a na d i um a n d t i t a ni u m i r o n c on c e n t r a t e s;r e du c t i on;m e t a l l i z a t i o n r a t e;or t h og o na l e x pe r i me nt s

2 .S i c h u a n Pr ov i nc e Ke y La b o r a t o r y o f Co mp r e he n s i v e Ut i l i z a t i o n f o r Va na d i u m & Ti t a n i u m Re s ou r c e s.

Pa nz h i h ua Uni v e r s i t y,Pa nz h i h ua 6 1 7 0 0 0,Si c h u a n,Ch i n a )

Cr2O3含碳球团的还原过程

万方数据

粒径/cm:1—1.2;2—1.5;3—1.9 圈6氧化物球团粒径与还原速率之间的关系 Fig.6 Relationship between diameter of pellet

and reduction rate

2.3含碳量对氯化物球团还原过程的影响 金属氧化物的还原度随着球团中碳含量的增大

Reduction process of Or2 03/carbon pel lets

PENG Bing,SONG Hai—chen,WANG Jia,CHAI Li—yuan,WANG Yun—yan,MIN Xiao-bo

(School of Metallurgical Science and Engineering,Central South University,Changsha 410083,China)

g(,)=(0.29m—o.01)t·exp[一60 370/(RT)];还原过程后期为扩散控制,其动力学方程为g(,)一(一0.17伽+

0.31)t·exp[--99 435/(RT)]。

关键词:Cr203;还原;动力学模型

中圈分类号:TF741

文献标识码:A

文章缩号:1672—7207(2005)04—0571—05

转底炉内冶金粉尘还原过程数值模拟

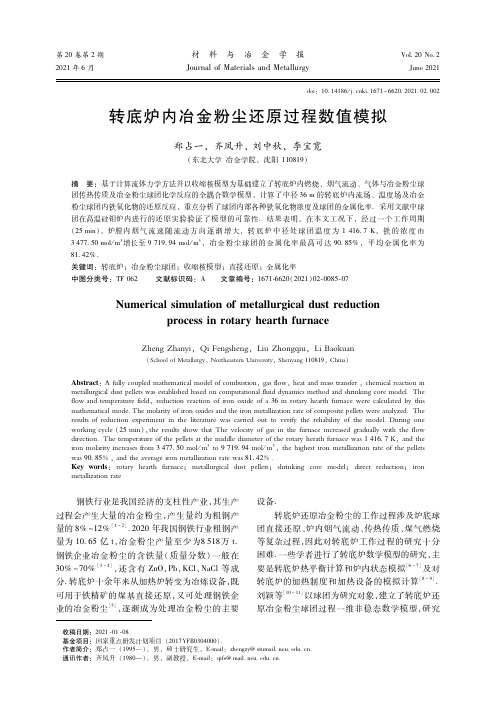

第20卷第2期材 料 与 冶 金 学 报Vol 20No 2 收稿日期:2021 01 08. 基金项目:国家重点研发计划项目(2017YFB0304000). 作者简介:郑占一(1995—),男,硕士研究生,E mail:zhengzy@stumail neu edu cn. 通讯作者:齐凤升(1980─),男,副教授,E mail:qifs@mail neu edu cn.2021年6月JournalofMaterialsandMetallurgyJune2021doi:10 14186/j cnki 1671-6620 2021 02 002转底炉内冶金粉尘还原过程数值模拟郑占一,齐凤升,刘中秋,李宝宽(东北大学冶金学院,沈阳110819)摘 要:基于计算流体力学方法并以收缩核模型为基础建立了转底炉内燃烧、烟气流动、气体与冶金粉尘球团传热传质及冶金粉尘球团化学反应的全耦合数学模型,计算了中径36m的转底炉内流场、温度场及冶金粉尘球团内铁氧化物的还原反应,重点分析了球团内部各种铁氧化物浓度及球团的金属化率.采用文献中球团在高温硅钼炉内进行的还原实验验证了模型的可靠性.结果表明,在本文工况下,经过一个工作周期(25min),炉膛内烟气流速随流动方向逐渐增大,转底炉中径处球团温度为1416 7K,铁的浓度由3477 50mol/m3增长至9719 94mol/m3,冶金粉尘球团的金属化率最高可达90 85%,平均金属化率为81 42%.关键词:转底炉;冶金粉尘球团;收缩核模型;直接还原;金属化率中图分类号:TF062 文献标识码:A 文章编号:1671 6620(2021)02 0085 07NumericalsimulationofmetallurgicaldustreductionprocessinrotaryhearthfurnaceZhengZhanyi,QiFengsheng,LiuZhongqiu,LiBaokuan(SchoolofMetallurgy,NortheasternUniversity,Shenyang110819,China)Abstract:Afullycoupledmathematicalmodelofcombustion,gasflow,heatandmasstransfer,chemicalreactioninmetallurgicaldustpelletswasestablishedbasedoncomputationalfluiddynamicsmethodandshrinkingcoremodel.Theflowandtemperaturefield,reductionreactionofironoxideofa36mrotaryhearthfurnacewerecalculatedbythismathematicalmode.Themolarityofironoxidesandtheironmetallizationrateofcompositepelletswereanalyzed.Theresultsofreductionexperimentintheliteraturewascarriedouttoverifythereliabilityofthemodel.Duringoneworkingcycle(25min),theresultsshowthatThevelocityofgasinthefurnaceincreasedgraduallywiththeflowdirection.Thetemperatureofthepelletsatthemiddlediameteroftherotaryherathfurnacewas1416 7K,andtheironmolarityincreasesfrom3477 50mol/m3to9719 94mol/m3,thehighestironmetallizationrateofthepelletswas90 85%,andtheaverageironmetallizationratewas81 42%.Keywords:rotaryhearthfurnace;metallurgicaldustpellets;shrinkingcoremodel;directreduction;ironmetallizationrate 钢铁行业是我国经济的支柱性产业,其生产过程会产生大量的冶金粉尘,产生量约为粗钢产量的8%~12%[1-2].2020年我国钢铁行业粗钢产量为10 65亿t,冶金粉尘产量至少为8518万t.钢铁企业冶金粉尘的含铁量(质量分数)一般在30%~70%[3-4],还含有ZnO,Pb,KCl,NaCl等成分.转底炉十余年来从加热炉转变为冶炼设备,既可用于铁精矿的煤基直接还原,又可处理钢铁企业的冶金粉尘[5],逐渐成为处理冶金粉尘的主要设备.转底炉还原冶金粉尘的工作过程涉及炉底球团直接还原、炉内烟气流动、传热传质、煤气燃烧等复杂过程,因此对转底炉工作过程的研究十分困难.一些学者进行了转底炉数学模型的研究,主要是转底炉热平衡计算和炉内状态模拟[6-7]及对转底炉的加热制度和加热设备的模拟计算[8-9].刘颖等[10-11]以球团为研究对象,建立了转底炉还原冶金粉尘球团过程一维非稳态数学模型,研究了影响球团金属化率的主要因素,按重要程度排序依次为:炉膛温度>球团直径>反应时间>碳氧比.Wu等[12-13]建立了转底炉直接还原过程的集成模型,将转底炉的三维CFD模型与球团内部直接还原的一维模型进行迭代,描述金属氧化物的还原过程.Dasgupta等[14]在转底炉还原球团矿的数学模型中将单球团模型扩展为多层球团模型,给出了时间-温度和时间-温度-化学吸热等值线,以及多床层系统产生的净热流和一氧化碳产生量.这些对球团的研究模型能够反映球团内部组分的化学反应状况及浓度变化,但缺少球团化学反应与转底炉内部过程的耦合计算,不能反映球团在转底炉各个位置的状态.本文采用数值模拟方法建立了转底炉内燃烧与冶金粉尘球团中铁氧化物还原的全耦合数学模型,分析了冶金粉尘球团在随炉底转动过程中的温度变化,以及金属氧化物浓度、金属化率等参数.该数学模型解决了冶金粉尘球团运动与炉膛加热的传热传质问题,以及转底炉中的冶金粉尘球团中铁氧化物的还原问题,为转底炉工业应用提供理论指导.1 数学模型1 1 几何模型根据实际尺寸建立转底炉几何模型,如图1所示,转底炉中径为36m,炉宽5 27m,炉高1 615m.烧嘴布置在距炉底0 8075m处,内侧布置烧嘴26个,外侧布置烧嘴38个,各区域角度及出口、入口如图1(a)所示.对计算区域进行网格划分,考虑计算量、计算速度和时间成本,经网格无关性验证,确定网格数量为150万个,炉膛上方燃烧区域为非结构网格,炉底料层区域为结构化网格,如图1(b)所示.1 2 控制方程1 2 1 基本控制方程在转底炉工作中伴随着燃烧、传热传质及化学反应等过程,这些物理化学变化在转底炉工作过程中相互作用.转底炉内部烟气流动、传热传质及化学反应过程满足质量、动量及能量守恒.各个过程的守恒方程如下:连续性方程:ρt+ ·(ρ珒ν)=0(1)动量方程:t(ρ珒ν)+ ·(ρ珒ν 珒ν)=!"#烧嘴还原一区还原四区还原二区还原二区均热区预热区布料排料区烟气出口物料出口物料入口烧嘴还原三区$%&' $%&'$%&''(&($)&(*(&( *+&'排烟区,-.图1 转底炉几何模型及网格划分Fig 1 GeometricmodelandgridsofRHF(a)—几何模型;(b)—网格划分- p+·μ 珒ν+ 珒ν()T-23 ·珒ν[]I(2)能量方程:tρ()E+ ·珒νρE+()[]p= ·keff T-∑ihi珒J()i(3)式(1)~(3)中,ρ为密度,kg/m3;t为时间,s;珒ν为速度矢量,m/s;p为压力,Pa;μ为黏度,Pa·s;I为单位张量;E为总能量,J/kg;T为温度,K;keff为有效传热系数,W/(m·K);hi为显焓,J/kg;Ji为扩散通量,kg/(m3·s).1 2 2 湍流模型对于转底炉内烟气的湍流流动,采用标准k-ε模型.湍动能k和耗散率ε的控制方程为:tρ()k+ ·ρk珒()ν=·μ+μtσ()k[]k+68材料与冶金学报 第20卷Gk+Gb-ρε-YM(4)t(ρε)+ ·(ρε珒ν)=·μ+μtσ()ε[]k+C1εεkGk-C2ερε2k(5)式(4)~(5)中,k为湍动能,m2/s2;μt为湍流黏度,Pa·s;ε表示湍动能耗散率;Gk表示速度梯度产生的湍动能,J/(m3·s);Gb表示浮力产生的湍动能,J/(m3·s);YM表示波动和扩张对总耗散率的影响;模型常数分别为C1ε=1 44,C2ε=1 92,σk=1 0,σε=1 3.1 2 3 燃烧模型组分输运模型是通过求解混合物中各个组分的对流、扩散和反应确定的守恒方程,可以描述化学物质的混合和传输过程.本文使用组分输运模型模拟各组分的质量分数:t(ρYi)+ ·(ρ珒νYi)=- ·珒Ji+Ri(6)燃烧模型采用基于涡耗散模型的湍流-化学相互作用模型,反应产物的净生成率由式(7)和式(8)计算结果的最小值表示:Ri,r=v′i,rmiAρεkminwRv′R,rm()R(7)Ri,r=v′i,rmiABρεk∑PwP∑Njv″j,rmj(8)式(6)~(8)中,Yi为组分i的质量分数;wP为生成物组分的质量分数;Ri为化学反应源项,kg/(m3·s);A和B为经验系数,A=4,B=0 5;v′i,r为反应物的化学计量数;v″j,r为生成物的化学计量数;mi为反应物i的分子质量;mj为生成物j的分子质量;wR为任一反应物的质量分数;mR为任一反应物的分子质量.1 2 4 辐射模型离散坐标辐射模型求解范围涵盖整个光学深度,有较高的精确度,且适用于滑移网格的计算,可表示为:·(I(珒r,珒s)珒s)+(a+σs)I(珒r,珒s)=an2σT4π+σs4π∫4π0I(珒r,珒s′)Φ(珒s·珒s′)dΩ′(9)式(9)中,珒r为位置向量;珒s为方向向量;珒s′为散射方向矢量;a为吸收系数;n为折射率;σs为散射系数;σ为Stefan Boltzmann常数,5 67×10-8W/(m2·K4);I为辐射强度,W/sr;Φ为相函数;Ω′为立体角,sr.1 2 5 多孔介质模型转底炉炉底为一层冶金粉尘球团,料层空间被流体与固体混合物占据,并随着炉底转动.本研究将料层假设为一层多孔介质,用以描述流体在料层区域流动时产生的压降,同时将多孔介质区域的温度作为冶金粉尘球团反应前沿面温度.通过源项的方式实现化学反应过程中球团与炉内烟气的传热传质.多孔介质区域控制方程如下:动量方程:(γρf珒ν)t+ ·(γρf珒ν珒ν)=-γ p+ ·(γτ)-μα珒ν+C212ρ|珒ν|珒()ν(10)能量方程:tγρfEf+(1-γ)ρsE[]s+ ·珒ν(ρfEf+p[])= ·keff T-(∑ihiJi)+(τ·珒ν[])+∑jRj·ΔHj(11)式(10)~(11)中,γ为多孔介质的孔隙率;ρf和ρs分别为流体和固体的密度,kg/m3;Ef和Es为流体与固体的能量,J/kg;Rj为化学反应速率,mol/(m3·s);ΔHj为化学反应焓变,J/mol.1 2 6 收缩核模型对于冶金粉尘球团内部铁金属氧化物的还原,真正的还原剂为固体碳.固体碳直接还原铁氧化物可以看作铁氧化物的一氧化碳间接还原反应和碳气化反应的加和,铁氧化物的还原遵循Fe2O3→Fe3O4→FeO→Fe的逐级还原规律.本文模型中考虑的化学反应如下:碳的气化反应:C+CO2=2CO铁氧化物的还原:3Fe2O3+CO=2Fe3O4+CO2Fe3O4+4CO=3Fe+4CO2,T<843KFe3O4+CO=3FeO+CO2,T>843KFeO+CO=Fe+CO2在生产中,将冶金粉尘球团布置在转底炉炉底,球团在炉底转动过程中接受烟气与炉壁的辐射热量,温度升高,然后在热力学条件允许时发生一系列的化学反应.本模型中使用收缩核模型描述球团内部进行的铁金属氧化物的还原反应,以78第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟气固相反应动力学模型计算球团化学反应速率[15],通过自定义标量输运方程的形式与炉膛内的控制方程进行耦合求解,计算球团中各组分收缩核半径.控制方程为:mj t=-k·π·d2j·Mj·Rs,j可简化为:rjt=-k·Mjρj·Rs,j(12)式中,rj为各组分收缩核半径,m;Mj为各组分摩尔质量,kg/mol;ρj为各组分密度,kg/m3;Rs,j为各化学反应界面反应速率,mol/(m2·s).碳的气化反应速率为:Rs,C=kCe-ECRTρC(pCO2-peqCO2)(13)铁氧化物还原反应速率为:Rs,FexOy=kFexOye-EFexOyRTρFexOy(pCO-pFexOy,eqCO)(14)式(13)~(14)中:Rs,C为碳气化反应速率,mol/(m2·s);kC为碳气化反应指前因子,mol/(m·kg·s·Pa);ρC为碳的质量浓度,kg/m3;pCO2为反应体系中CO2分压,Pa;peqCO2为碳气化反应达到平衡时CO2分压,Pa;Rs,FexOy为各铁氧化物还原反应速率,mol/(m2·s);kFexOy为铁氧化物还原反应指前因子,mol/(m·kg·s·Pa);ρFexOy为铁氧化物的质量浓度,kg/m3;pCO为反应体系中CO分压,Pa;pFexOy,eqCO为碳气化反应达到平衡时CO分压,Pa;EC为碳气化反应表观活化能,J/mol;EFexOy为铁氧化物还原反应表观活化能,J/mol;R为理想气体常数,8 314J/(mol·K).1 3 边界条件燃料和助燃气体入口为烧嘴出口,形状分别为圆形和与该圆同心的圆环.入口类型为速度入口,入口速度由气体流量折算.表1为流量27000m3/h、预热温度523K下的燃料成分.助燃空气流量为9500m3/h,富氧用氧气流量为3000m3/h,预热温度为773K.烟气出口类型为压力出口,转底炉各壁面为恒定温度,炉顶为120℃,炉墙及炉底为90℃.多种冶金粉尘与黏结剂通过配比后混合,通过造球机制作成冶金粉尘球团.球团的主要成分如表2所示,本模型中将冶金粉尘球团假设为半径8mm的圆球团,球团进入转底炉前的温度为310K.通过滑移网格方法实现冶金粉尘球团随炉底在炉内的转动,转动速度为0 0035rad/s.表1燃料成分(体积分数)Table1 Fuelcomposition(volumefraction)% COO2CO2H2N223 3500 82929 1751 49745 149表2 冶金粉尘球团主要成分(质量分数)Table2 Chemicalcompositionofthepellet(massfraction)% TFeFe2O3FeOMFeCaOMgOCZn其他42 8027 1212 7313 919 011 8012 951 9120 572 模型验证采用文献[12]中的实验数据对模型进行验证,将4,10,16,22min时球团金属化率的模拟值与实验值进行对照.金属化率为转底炉还原冶金粉尘球团的一个主要的技术指标,其计算公式为:η=MFeTFe×100%(15)表3为转底炉工作不同时间后球团金属化率的模拟和测量结果.由于初始阶段的球团成分不同,转底炉工作10min内球团金属化率模拟和测量结果相差较大.10min后模拟的转底炉状态接近实验状态,可用于模型验证.最终预测误差在7 82%以内(一般误差在10%以内被认为准确性较好),验证了数学模型的可靠性.表3 球团金属化率Table3 Ironmetallizationrateofthepelletst/min实验值模拟值相对误差%47 232 1—1037 935 7-6 161663 458 8-7 822277 681 54 7888材料与冶金学报 第20卷3 结果与讨论3 1 转底炉内流场和温度场分布特征图2为转底炉运行一个周期(25min)后,炉膛烧嘴处(距炉底0 8075m)速度场矢量图.结果表明,燃气与助燃气体以恒定速度经烧嘴喷入炉膛内部,炉膛内烟气逆时针流向物料入口,烟气流速随流动方向逐渐增大,最后从烟气出口流出.图3为炉底冶金粉尘球团的温度分布图.温度为310K的冶金粉尘球团随着炉底的转动进入转底炉内.冶金粉尘球团顺时针运动接受烟气与炉壁的辐射热量,温度升高.在转底炉中径处球团升温最快,靠近转底炉内侧及外侧墙壁的球团则升温较缓.冶金粉尘球团在出口处被加热至1416 7K,在出口处靠近内侧及外侧墙壁的球团温度则介于1250~1300K之间.3 2 铁氧化物的还原图4为转底炉运行一个周期后冶金粉尘球团内部各种铁氧化物的收缩核半径云图,从中可以看出当冶金粉尘球团达到临界反应温度后,铁氧化物以Fe2O3→Fe3O4→FeO的顺序逐级进行还原反应.图4(a)表明Fe2O3的收缩核半径在满足Fe2O3还原反应的条件后迅速减小,这是由于Fe2O3的还原反应所需的热力学和动力学条件较为简单,因此在转底炉中径处球团中Fe2O3的收缩核半径在450s内减小至0.达到临界温度843K后,Fe3O4与FeO均参与反应,收缩核半径开始减小.由于CO还原FeO需要较高的热力学及动力学条件,从图4(b)和(c)中可以看出,Fe3O4的收缩核半径减小较快,FeO的收缩核半径在还原过程中减小得较为缓慢,两者均未完全反应.!"#$%!&#%'!!#'($#$)*+%$'#'&"#$,&#&%!#''-./0图2 转底炉烧嘴处速度矢量图Fig 2 VelocityvectordiagramatburnerofRHF!"#"$%&'"((&%$)*+),-$.""&/-))""..-).".0*-1)/10-1.,$(-()&,1-(.&.)-0)$0$-*/)1&-*11$,-..(,/-.1(./-//图3 转底炉内冶金粉尘球团温度分布g 3 TemperaturedistributionofthepelletsinRHF!"#""$""#""%&"#""'("#""')"#""*%"#""*+"#""&'"#""&""#"")&"#"",("#"",)"#""+%"#""++"#"""'"-./-01-21图4 转底炉内铁氧化物收缩核半径Fig 4 RadiusofironoxideunreactedcoreinRHF(a)—Fe2O3;(b)—Fe3O4;(c)—FeO 98第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟 图5为冶金粉尘球团在转底炉工作一个周期后,球团内铁氧化物及铁的浓度云图.由图中可以看出,反应发生后Fe2O3的浓度减小,Fe的浓度在还原区域不断增大,而Fe3O4和FeO在还原区域由于存在相互转化,所以浓度先上升后下降.同时,冶金粉尘球团温度分布的不均匀导致在转底炉径向上的铁氧化物的浓度分布不均匀.图6为转底炉运行一个周期后中径处的铁氧化物浓度变化曲线图.从图中可以看出,炉底在运动至距转底炉入口约65°时,Fe2O3开始反应,运行至距入口150°时Fe2O3的反应基本完成,其浓度由2373mol/m3减少到0.Fe3O4和FeO的浓度是一个先升高后降低的过程,炉底运动至距入口约145°时Fe3O4的浓度升高至最大,为1092 18mol/m3.FeO在距入口约100°时开始富集增多,在距入口180°时浓度达到最大,为3981 80mol/m3.转底炉中FeO的浓度最大为4612 95mol/m3,出现在靠近转底炉的侧壁处,这是由于在侧壁处的温度较低,FeO的反应速率较小,造成FeO的富集时间较长,富集量较大.!"#!$#%&#%'#()*)+,,((,)+-,(,).+,,/01.+-,/12-+,,/-(-+-,/)-1+,,//01+-,/,/*+,,0.*+-,1*0+,,-,0+-,))2+,,/12+-,,34563).1/(+2-.).2+.(.,0-+02)0((+)-)--0+0()(2-+(2),)/+*/(*10+()(-+.+12((./+/1/2**+1)/*/.+/,/.-,+-2//0*+,.2()+-,34563)2*()+022(**+*(00)/+--0)0-+)0*2)2+(/*.2)+,.*,.1+0*11,,+121/-.+-(-*,0+)--(1(+/0.0/1+,/.)12+0.)2()+1*).**+-,34563)/,2(+/0/,/.+/12)1+/-0-0+/.*0,+/)*,(+//)(.+/,-.1+,2.10+,0)2,+,1)/(+,-().+,./-1+,)*0+,/,34563)图5 转底炉内铁及铁氧化物的摩尔浓度Fig 5 MolarityofironandironoxideinRHF(a)—Fe2O3;(b)—Fe3O4;(c)—FeO;(d)—Fe 图7展示了转底炉内冶金粉尘球团在炉底中径处铁的浓度及球团的金属化率.结果表明,铁氧化物在进入还原区域、经过逐级反应后,浓度不断增大,在反应后期浓度增长放缓.这是由于在反应过程中收缩核半径不断减小,反应界面的面积不断减小,使反应放缓.在转底炉工作一个周期后,转底炉中径处的冶金粉尘球团中铁的浓度由3477 50mol/m3增长至9719 94mol/m3;同时,在转底炉的中径处球团金属化率由32 50%增大至90 85%.图8展示了转底炉工作一个周期后,出口处的冶金粉尘球团的金属化率.结果表明,在出口中心处球团的金属化率最大,为90 85%;中09材料与冶金学报 第20卷心两侧的球团金属化率逐渐减小,出口处的冶金粉尘球团平均金属化率为81 42%.!"#$% !"%$& !"$'(')''#('#''*(+%''角度,- .&(++&+++%(++%+++#(++#+++*(++*+++(+++ ,-/01 /2%.图6 转底炉中径处铁氧化物浓度变化曲线Fig 6 MolarityofironoxideinthemiddlediameterofRHF!"#$% #&'(角度!" )*+,++-*+-++,*+'++浓度球团金属化率,++.+/+0+1+*+2+'+球团金属化率!3,++++.+++/+++1+++*+++2+++'+++图7 转底炉中径处铁的浓度及球团金属化率Fig 7 MolarityofironandironmetallizationinthemiddlediameterofRHF球团金属化率!"#$#%#&'&%$距离!(&'')*)'+*+',*,'-*图8 转底炉出口处球团金属化率Fig 8 TheironmetallizationofthepelletsattheoutletofRHF4 结 论(1)在本文工况下的转底炉中径处,Fe2O3的浓度在450s内由2373mol/m3降低至0,Fe3O4和FeO的浓度则是先升高后降低,Fe3O4的浓度在达到最大值1092 18mol/m3后也迅速减小,FeO经历了1047s的反应后浓度为923 50mol/m3. (2)球团直径对球团还原的影响分为两个阶段,在750~1250s的反应阶段含碳球团直径较大,金属化率升高得较快;在1250s之后,球团金属化率随着球团直径的减小而升高得缓慢.(3)冶金粉尘球团在转底炉内经过一个周期(25min)的工作过程后,金属化率最高达90 85%,转底炉出口处的平均金属化率为81 42%.参考文献:[1]佘雪峰,薛庆国,王静松,等.钢铁厂含锌粉尘综合利用及相关处理工艺比较[J].炼铁,2010,29(4):56-62.(SheXuefeng,XueQingguo,WangJingsong,etal.Comprehensiveutilizationandrelativetreatmentofzinc containingdustinironandsteelworks[J].Ironmaking,2010,29(4):56-62.)[2]陈砚雄,冯万静.钢铁企业粉尘的综合处理与利用[J].烧结球团,2005,30(5):42-46.(ChenYanxiong,FengWanjing.Onthecentralizedtreatmentandcomprehensiveutilizationofmetallurgicaldust[J].SinteringandPelletizing,2005,30(5):42-46.)[3]CantarinoMV,FilhoCDC,MansurMB.Selectiveremovalofzincfrombasicoxygenfurnacesludges[J].Hydrometallurgy,2012,111/112:124-128.[4]SenkD,GudenauHW,GeimerS,etal.Dustinjectioninironandsteelmetallurgy[J].ISIJInternational,2006,46(12):1745-1751.[5]熊华文,戴彦德.转底炉直接还原技术对钢铁行业资源综合利用的意义及发展前景分析[J].中国能源,2012,34(2):5-7,13.(XiongHuawen,DaiYande.Significanceforresourcecomprehensiveutilizationofrotaryhearthfurnacedirectreductioninsteelindustryandanalysisofitsdevelopingprospects[J].EnergyofChina,2012,34(2):5-7,13.)[6]徐萌.转底炉煤基热风熔融炼铁工艺的基础性研究[D].北京:北京科技大学,2006.(XuMeng.Fundamentalresearchoncoalhot-airrotaryhearthfurnaceprocess[D].Beijing:UniversityofScienceandTechnologyBeijing,2006.)[7]高金涛,周春芳,朱荣,等.转底炉分区域供热研究[J].北京科技大学学报,2014,36(S1):110-116.(GaoJintao,ZhouChunfang,ZhuRong,etal.Researchontheheatsupplyofdifferentsectionsinarotaryhearthfurnace[J].JournalofUniversityofScienceandTechnologyBeijing,2014,36(S1):110-116.)(下转第96页)19第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟二者呈线性关系.(2)较大的气化剂流速会影响流体和颗粒间的换热时间,恶化换热效果.对于气固顺流式移动床应当合理地控制气化剂流速.(3)出口气体中CO的质量分数随着气化剂流速的增加而降低,减小焦炭直径有助于加快气化反应的速率,出口气体中CO的质量分数随着焦炭直径的减小而增大.参考文献:[1]毛艳丽,曲余玲,王涿.高炉熔渣处理及显热回收工艺的研究进展[J].上海金属,2013,35(3):45-50.(MaoYanli,QuYuling,WangZhuo.Reviewofblastfurnacemoltenslagtreatmentandsensibleheatrecoverytechnologies[J].ShanghaiMetals,2013,35(3):45-50.)[2]LiP,QinQ,YuQB,etal.Feasibilitystudyforthesystemofcoalgasificationbymoltenblastfurnaceslag[J].AdvancedMaterialsResearch,2010,97/101:2347-2351.[3]杨世亮.流化床内稠密气固两相流动机理的CFD-DEM耦合研究[D].杭州:浙江大学,2014.(YangShiliang.CFD DEMcouplinginvestigationofdensetwo phaseflowmechanismsinfluidizedbeds[D].Hangzhou:ZhejiangUniversity,2014.)[4]YanLB,CaoY,ZhouH,etal.Investigationonbiomasssteamgasificationinadualfluidizedbedreactorwiththegranularkinetictheory[J].BioresourceTechnology,2018,269:384-392.[5]LiuDY,ChenXP,ZhouW,etal.SimulationofcharandpropanecombustioninafluidizedbedbyextendingDEM CFDapproach[J].ProceedingsoftheCombustionInstitute,2011,33(2):2701-2708.[6]KuXK,LiT,L v sT.CFD DEMsimulationofbiomassgasificationwithsteaminafluidizedbedreactor[J].ChemicalEngineeringScience,2015,122:270-283.[7]LiuML,ChenM,LiTJ,etal.CFD-DEM-CVDmulti physicalfieldcouplingmodelforsimulatingparticlecoatingprocessinspoutbed[J].Particuology,2019,42:67-78.[8]LiuDY,BuCS,ChenXP.DevelopmentandtestofCFD DEMmodelforcomplexgeometry:acouplingalgorithmforFluentandDEM[J].Computers&ChemicalEngineering,2013,58:260-268.[9]CroweCT,SommerfeldM,TsujiY.Multiphaseflowswithdropletsandparticles[M].Florida:CRCPress,1998.[10]GidaspowD.Multiphaseflowandfluidization:continuumandkinetictheorydescription[J].JournalofNon NewtonianFluidMechanics,1994,55(2):207-208.[11]王帅.流化床内稠密气固两相反应流的欧拉 拉格朗日数值模拟研究[D].杭州:浙江大学,2019.(WangShuai.Eulerian Lagrangiansimulationofdensereactivegas solidflowsinfluidizedbeds[D].Hangzhou:ZhejiangUniversity,2019.)(上接第91页)[8]LandfahrerM,SchlucknerC,PrielerR,etal.DevelopmentandapplicationofanumericallyefficientmodeldescribingarotaryhearthfurnaceusingCFD[J].Energy,2019,180:79-89.[9]赵凯,宫晓然,胡长庆,等.转底炉用蓄热式烧嘴的模拟[J].材料与冶金学报,2015,14(2):121-125.(ZhaoKai,GongXiaoran,HuChangqing,etal.Asimulationfornozzleofrotaryhearthfurnace[J].JournalofMaterialsandMetallurgy,2015,14(2):121-125.)[10]刘颖.转底炉内冶金粉尘含碳球团直接还原过程数学模型研究[D].北京:北京科技大学,2015.(LiuYing.Mathematicalmodelinvestigationofdirectreductionofcarbon containingpelletsmadeofmetallurgicaldustinarotaryhearthfurnace[D].Beijing:UniversityofScienceandTechnologyBeijing,2015.)[11]LiuY,SuF,WenZ,etal.CFDmodelingofflow,temperature,andconcentrationfieldsinapilot scalerotaryhearthfurnace[J].MetallurgicalandMaterialsTransactionsB,2014,45(1):251-261.[12]WuYL,JiangZY,ZhangXX,etal.Modelingofthermochemicalbehaviorinanindustrial scalerotaryhearthfurnaceformetallurgicaldustrecycling[J].MetallurgicalandMaterialsTransactionsB,2017,48(5):2403-2418.[13]WuYL,JiangZY,ZhangXX,etal.Processoptimizationofmetallurgicaldustrecyclingbydirectreductioninrotaryhearthfurnace[J].PowderTechnology,2018,326:101-113.[14]DasguptaS,SaleemS,SrirangamP,etal.Acomputationalstudyonthereductionbehaviorofironore/carboncompositepelletsinbothsingleandmulti layerbedrotaryhearthfurnace[J].MetallurgicalandMaterialsTransactionsB,2020,51(2):818-826.[15]华一新.冶金过程动力学导论[M].北京:冶金工业出版社,2004:162-165.(HuaYixin.Introductiontokineticsofmetallurgyprocess[M].Beijing:MetallurgicalIndustryPress,2004:162-165.)69材料与冶金学报 第20卷。

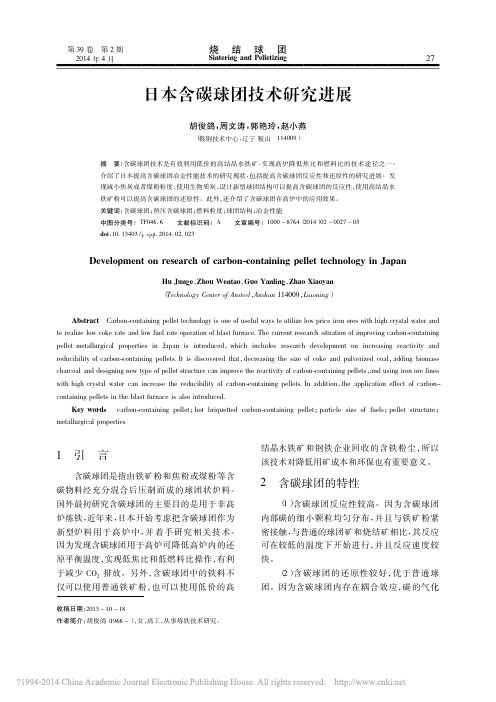

日本含碳球团技术研究进展_胡俊鸽

Development on research of carboncontaining pellet technology in Japan

Hu Junge, Zhou Wentao, Guo Yanling, Zhao Xiaoyan ( Technology Center of Ansteel, Anshan 114009 , Liaoning)

其它均为商业厂生产。 注: 含碳球团 3 与含碳球团 4 是实验室制成,

在还原性对比实验研究中, 使用 100 g 球 团, 夹在同样粒度的 200 g 烧结矿之间, 升温至 1 100 ℃ , 在 1 kg / cm 的负荷下还原。还原结果 表明, 各种实验条件下, 不同含碳球团的还原性 均比普通焙烧球团好; 随含碳球团中碳含量增 加, 不仅使球团中氧化铁的还原速度加快, 而且 可促进周围烧结矿的还原。 ( 3 ) 含碳球团用于高炉中, 有利于降低高炉 储热区温度, 从而降低焦比和燃料比, 实现降低 生产成本和减少 CO2 排放的目的。 神户制钢研究了热压含碳球团与烧结矿混 装降低高炉储热区温度的效果。 在实验室把粒 度为 9. 5 ~ 19. 1 mm 的热压含碳球团混装进烧 结矿层, 使用粒度为 9. 5 ~ 13. 2 mm 的小焦作比 较实验, 得出溶损反应开始温度与混装的热压 含碳球团比率或者料层中碳含量之间的关系如 图1

metallurgical properties

1

引

言

结晶水铁矿和钢铁企业回收的含铁粉尘 , 所以 该技术对降低用矿成本和环保也有重要意义 。

含碳球团是指由铁矿粉和焦粉或煤粉等含 碳物料经充分混合后压制而成的球团状炉料 。 国外最初研究含碳球团的主要目的是用于非高 炉炼铁, 近年来, 日本开始考虑把含碳球团作为 新型炉 料 用 于 高 炉 中, 并 着 手 研 究 相 关 技 术。 因为发现含碳球团用于高炉可降低高炉内的还 原平衡温度, 实现低焦比和低燃料比操作, 有利 含碳球团中的铁料不 于减少 CO2 排放。 另外, 仅可以使用普通铁矿粉, 也可以使用低价的高

红土镍矿制含碳球团实验研究

关 键 词 : 土 镍矿 ; 碳 球 团 ; 交 试 验 ; 归方 程 红 含 正 回

中图分类号 :F 6 T0 4

ห้องสมุดไป่ตู้

文献标志码 : A

文章编号 : 7 1 4—99 (0 10 0 2 0 6 4 9 2 1 )6— 15— 4

红土镍矿 的处理工艺类 型主要有火法 和湿 法 两 大类 … 。一 般 而 言 , 法 工 艺 的 流 程 短 、 火 效

工艺 在 我 国冶 金界 备 受 关 注 , 底 炉工 艺在 处 理 转

S

H

N

O

3 4 .9

0 1 1 3 0. 5 .3 .5 4

矿粉 与煤 粉 的粒度分 布如表 3所 示 。

表3

名 称—

.

矿粉与煤粉粒度分布

粒 分 I/ 度 布n % i 1 ' ] — 难度 密 — —

表2

固定碳 挥发酚

8 .2 1 1 6. 9 4

无烟煤煤 粉成分

灰分 水分

97 .9 1 49 .

率高 , 同时也存在能耗较高 、 但 污染严重 等缺点 ,

湿法处理红土镍矿相对于火法而言能耗低 , 环境 又好 , 但也存在 明显不足, 如工艺路线复杂 , 对设 备工艺条件的要求高。近几年, 转底 炉直接还原

量, 压球机 的压 力, 预压 转速 , 主机转速 , 烘干温度和烘干时间对球 团抗压强度的影响 。结果表 明: 粘结剂加入 量、 干时 烘 间与 水分含量对球 团的抗压 强度 影响最大 , 并通过进一步正 交试验 获得 了这三个 影响 因素 与球 团抗压 强度之 间的 回归

方程 , 经检验 , 方程 在 仅=0 0 .5水 平 上 显 著 有 效。 实验 过 程 中获 得 的 红 土 镍 矿 冷 固结 含碳 球 团 的 最 大抗 压 强度

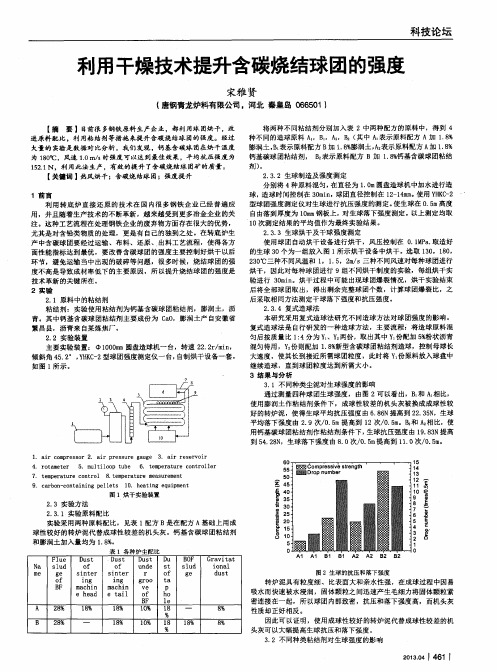

利用干燥技术提升含碳烧结球团的强度

【 关键 词 】 热风烘干 ;含碳 烧结球 的技术在 国内很多钢 铁企业 已经 普遍应 用,并且随着生产技术的不断革新 ,越 来越 受到更多冶金企业 的关 注。这种工艺流程在处理钢铁企业 的废 弃物 方面存在很大的优势 , 尤其是对含铅类物质 的处理 ,更 是有 自己的独到之处 。在转底炉生 产中含碳球 团要经过运输 、布料 、还 原、出料工艺流程 ,使得各方 面性能指标达到最优 ,要 改善含碳球 团的强度主要控制好烘干 以后 环节,避免运输 当中出现 的破碎 等问题 ,很多时候 ,烧结球 团的强 度不高是导致成材率低下 的主要原因,所以提升烧结球 团的强度 是 技术革新 的关键所在 。 2 实 验 2 . 1 原 料 中 的粘 结 剂 粘结剂 :实验 使用粘结剂为钙基含碳球 团粘结剂 ,膨 润土,沥 青 。其 中钙 基含 碳球团粘结剂主要成份为 C a O ,膨润 土产 自安徽省 繁 昌县 ,沥青来 自 某炼焦厂 。 2 . 2实验装置 主要实验装置 :中1 0 0 0  ̄ 圆盘造球机一 台,转速 2 2 . 2 r / m i n , 倾斜 角 4 5 . 2 。, Y H K C - 2 型球团强度测定仪一 台, 自制烘干设备一套 , 如图 1 所 示。

科技论坛

利用干燥技术提升含碳烧结球团的强度

宋雅 贤

( 唐钢 青龙炉料有限公司 ,河北 秦皇岛 0 6 6 5 0 1)

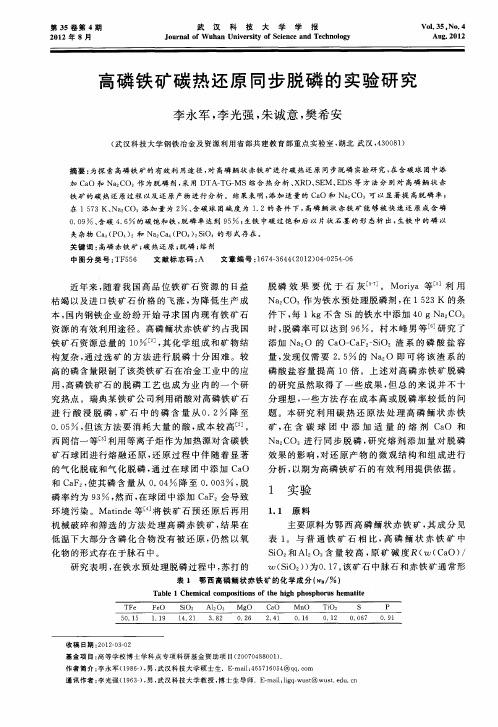

高磷铁矿碳热还原同步脱磷的实验研究

高 磷铁 矿碳 热还 原 同步 脱 磷 的 实验研 究

李 永 军 , 光 强 , 诚 意 , 希安 李 朱 樊

( 汉科 技 大 学钢 铁 冶 金及 资 源 利用 省部 共 建 教 育 部 重 点 实 验 室 , 北 武 汉 ,3 0 1 武 湖 408 )

摘要 : 为探 索高 磷铁 矿 的 有 效 利 用 途 径 , 高磷 鲕 状 赤铁 矿 进 行 碳 热还 原 同 步脱 磷 实验 研 究 , 含碳 球 团 中添 对 在

环 境污 染 。Maid 等 将 械破 碎和筛 选 的方法 处 理 高 磷 赤 铁矿 , 果 在 结

低 温下 大部分 含 磷 化合 物 没 有 被 还原 , 然 以氧 仍

化 物 的形式存 在 于脉石 中。 研 究表 明 , 铁水 预处 理脱磷 过程 中, 在 苏打 的

的研究 虽然 取得 了一 些成 果 , 总 的来 说 并 不 十 但

球团理论与工艺4球团焙烧的理论基础

球团形成的化学过程

物料化学成分变化

在球团形成过程中,某些成分可 能发生化学反应,如氧化或还原 反应,从而改变球团的化学性质。

矿物相变

在高温下,球团中的矿物可能发 生相变,如铁氧化物的磁铁矿向 赤铁矿转变,从而影响球团的物 理和化学性质。

气体逸出与固定

在高温下,球团中的气体可能逸 出或被固定,如碳被固定在球团 中形成还原气氛,影响球团的还 原性能。

球团理论与工艺4球团焙烧的理论基 础

目录

• 球团形成理论基础 • 球团焙烧理论基础 • 球团焙烧工艺控制 • 球团焙烧设备与技术

01

球团形成理论基础

球团形成的物理过程

物料破碎与混合

将原料进行破碎和混合,使其达到适宜的粒度和成分 分布。

造球

通过滚动和摩擦力将物料粘结成球状,同时排除多余 水分。

球团干燥与硬化

传热与传质

焙烧过程中伴随着热量的传递和物质的传递,对 球团焙烧的动力学过程有重要影响。

反应速率控制

不同焙烧阶段的反应速率不同,控制反应速率是 实现优质球团焙烧的关键。

03

球团焙烧工艺控制

球团焙烧温度控制

总结词

温度是影响球团焙烧过程的重要因素,控制温度的稳定和适宜是保证球团质量的关键。

详细描述

球团焙烧温度的高低直接影响到球团中固相反应的速率和程度,以及液相的产生和流动。 适宜的温度范围通常在1200℃至1300℃之间,具体温度应根据不同原料和工艺要求而 定。温度过高可能导致球团过烧、黏结剂烧损,而温度过低则可能导致固相反应不充分、

04

球团焙烧设备与技术

球团焙烧炉设备

回转窑式焙烧炉

利用高温烟气加热球团,使其达到焙烧温度,适用于大规模生产。

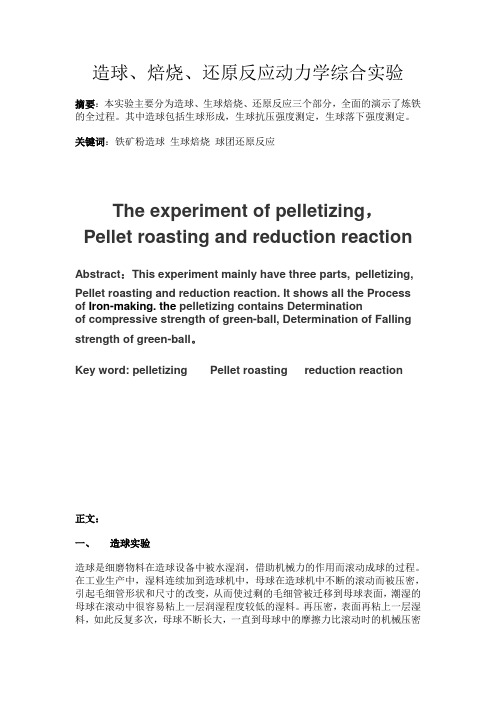

造球、焙烧、还原反应动力学综合实验报告

造球、焙烧、还原反应动力学综合实验摘要:本实验主要分为造球、生球焙烧、还原反应三个部分,全面的演示了炼铁的全过程。

其中造球包括生球形成,生球抗压强度测定,生球落下强度测定。

关键词:铁矿粉造球生球焙烧球团还原反应The experiment of pelletizing,Pellet roasting and reduction reactionAbstract:This experiment mainly have three parts,pelletizing, Pellet roasting and reduction reaction. It shows all the Process of Iron-making. the pelletizing contains Determinationof compressive strength of green-ball, Determination of Falling strength of green-ball。

Key word: pelletizing Pellet roasting reduction reaction正文:一、造球实验造球是细磨物料在造球设备中被水湿润,借助机械力的作用而滚动成球的过程。

在工业生产中,湿料连续加到造球机中,母球在造球机中不断的滚动而被压密,引起毛细管形状和尺寸的改变,从而使过剩的毛细管被迁移到母球表面,潮湿的母球在滚动中很容易粘上一层润湿程度较低的湿料。

再压密,表面再粘上一层湿料,如此反复多次,母球不断长大,一直到母球中的摩擦力比滚动时的机械压密作用力大为止,如果要使母球继续长大,必须人为地使母球的表面过分湿润,即向母球表面喷水,母球长大应满足以下3个条件:(1)机械外力的作用,使滚动粘附料层和压密;(2)有润湿程度较低的物料,能粘附在过湿的母球表面;(3)母球表面必须有过湿层,必要时可通过喷水实现。

含碳球团直接还原过程的数值模拟

含碳球团直接还原过程的数值模拟

王爱军;王尚槐

【期刊名称】《北京科技大学学报》

【年(卷),期】1998(020)006

【摘要】基于质量守恒方程、能量守恒方程及化学反应速度式,建立了描述含碳

球团直接还原过程的数学模型,用此模型所做的数值计算结果与试验结果基本吻合。

数值模拟结果表明:影响含碳球团还原速率的最重要因素是炉温,含碳球团应在尽可能高的炉温下焙烧;虽然大球的还原速度开始阶段较慢,但焙烧时间足够长时,不论球大小,都可达到高金属化率;只有配碳量足够时才能获得较快的还原速率和较高的还原度。

【总页数】5页(P517-521)

【作者】王爱军;王尚槐

【作者单位】北京科技大学热能工程系;北京科技大学热能工程系

【正文语种】中文

【中图分类】TF556

【相关文献】

1.高铁铝土矿含碳球团的直接还原熔分工艺 [J], 张颖异;倪文杰;齐渊洪;邹宗树;程

相利

2.含碳球团还原过程中反应分数,还原度和金属化率的关系 [J], 杨学民;黄典冰

3.钒钛铁精矿含碳球团直接还原试验 [J], 李俊翰;邱克辉;杨绍利

4.钒钛磁铁精矿含碳球团直接还原工艺分析 [J], 洪陆阔;武兵强;李鸣铎;高建军;齐

渊洪;孙彩娇

5.白云鄂博矿含碳球团直接还原过程工艺参数优化的数值模拟 [J], 潘刚;王子杰;李义科;赵增武;丁胜利;武文斐

因版权原因,仅展示原文概要,查看原文内容请购买。

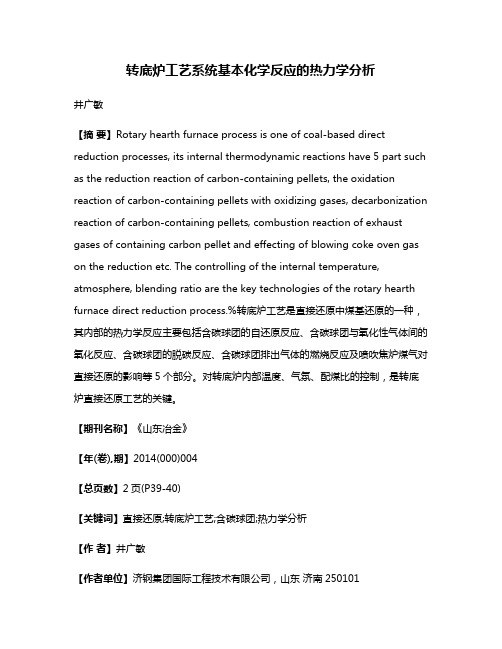

转底炉工艺系统基本化学反应的热力学分析

转底炉工艺系统基本化学反应的热力学分析井广敏【摘要】Rotary hearth furnace process is one of coal-based direct reduction processes, its internal thermodynamic reactions have 5 part such as the reduction reaction of carbon-containing pellets, the oxidation reaction of carbon-containing pellets with oxidizing gases, decarbonization reaction of carbon-containing pellets, combustion reaction of exhaust gases of containing carbon pellet and effecting of blowing coke oven gas on the reduction etc. The controlling of the internal temperature, atmosphere, blending ratio are the key technologies of the rotary hearth furnace direct reduction process.%转底炉工艺是直接还原中煤基还原的一种,其内部的热力学反应主要包括含碳球团的自还原反应、含碳球团与氧化性气体间的氧化反应、含碳球团的脱碳反应、含碳球团排出气体的燃烧反应及喷吹焦炉煤气对直接还原的影响等5个部分。

对转底炉内部温度、气氛、配煤比的控制,是转底炉直接还原工艺的关键。

【期刊名称】《山东冶金》【年(卷),期】2014(000)004【总页数】2页(P39-40)【关键词】直接还原;转底炉工艺;含碳球团;热力学分析【作者】井广敏【作者单位】济钢集团国际工程技术有限公司,山东济南250101【正文语种】中文【中图分类】TF55直接还原工艺是非高炉炼铁工艺的一种,根据使用能源的不同,直接还原工艺又可分为气基还原、煤基还原和电热直接还原。