电站锅炉小径管对接接头超声检测灵敏度补偿量的确定

钢制小径薄壁管环向对接接头超声波检测工艺

浅谈钢制小径薄壁管环向对接接头的超声波检测工艺摘要:在承压类特种设备的制造和安装过程中,当钢制小径薄壁管环向对接接头因为受到结构或位置限制而不能优先选择射线检测方法时,超声波检测无疑是更为合理的检测方法。

本文较为详细地介绍了钢制小径薄壁管环向对接接头超声波检测的一般性工艺方法,包括探头和试块的选用、仪器探头系统的校准,以及dac曲线的制作方法等方面内容,可做为承压类特种设备中钢制小径薄壁管环向对接接头采用超声波检测时的参考。

关键词:钢制小径薄壁环向对接接头超声波检测一般性工艺方法1、前言在承压类特种设备的无损检测中,时常遇见公称直径150mm以下,壁厚为4~8mm的小径薄壁管(一般为无缝管)的环向对接接头。

通常情况下,对该类对接接头,采用射线检测是最为可靠的检测手段。

但由于对接接头的位置以及检测现场条件等因素的限制,当不能优先选择射线检测方法时,选择超声波检测更为合理。

下面,依据jb/t4730.3-2005《承压设备无损检测》超声检测部分的第6.1章节,浅谈一下钢制小径薄壁管(材质仅限于碳素钢和低合金钢)环向对接接头的横波接触法超声检测工艺,仅作参考。

2、探伤仪、探头、试块和耦合剂的选用2.1探伤仪必须满足jb/t4730.3-2005标准中3.2.2.1条关于仪器的要求。

2.2探头必须满足jb/t4730.3-2005标准中3.2.2.2条关于探头的要求。

小径管曲率半径小,管壁厚度薄,常规横波斜探头与管材接触面积小,耦合不良,波束扩散严重,检测灵敏度很低。

因而,在选用探头时,应从以下几个方面考虑:(1)曲面耦合:小径管表面为曲率半径较小的曲面,为了实现良好的耦合,一般将探头楔块加工成与管子外径相吻合的曲面,以减少耦合损失。

(2)晶片尺寸:探头楔块加工成曲面后,探头边缘声束将会产生散射。

晶片尺寸越大,散射越严重。

为了减少这种散射的不利影响,晶片尺寸不宜太大。

此外,为了尽量减少近场区的不利影响,也应该选择较小尺寸的晶片。

浅谈电站锅炉小径管对接焊缝的超声波探伤方法概要

科技信息2008年第5期SCIENCE&TECHNOLOGYINFORMATION一、小径管超声波探伤过程常见的技术问题超声波探伤是焊缝检验的一种主要探伤方法,其特点表现在它对于面积性缺陷如未焊透、未熔合、裂纹等的探伤灵敏度很高,而对于体积性缺陷如气孔的探伤灵敏度不如射线探伤,若缺陷不是相当大或密集的,就不能有足够的缺陷反射波而被漏检。

超声波探伤的另一个特点就是其可靠性在很大程度上取决于探伤人员的技术水平、工作责任感及探伤仪的灵敏度,加之探伤过程不能作自动记录,只能由探伤人员自行记录,因此,探伤结果的凭证不如射线探伤底片可靠。

同时,锅炉小径管超声波探伤存在一定的技术难度。

主要表现在以下几个方面:1.探头的选用小径管对接焊缝探伤时,应尽可能选择较大角度的探头,使声束能扫查到整个焊缝断面,但当探头角度较大时,声束易扩散,易产生变形波,干扰对缺陷的正确判定。

另外,要求一次波的主声束至少应扫查到焊缝下部占壁厚1/4的范围,因此要求探头有一定的移动区域。

为满足这一要求,除增大声束入射角外,还应缩短探头声束入射点至探头前沿的距离。

因此,如何选用探头是进行准确探伤的前提条件。

2.探伤灵敏度的调整由于小径管对接焊缝是利用一次波和二次波进行探伤,因此一次波和二次波探伤灵敏度的调整很重要。

根据DL/T5048—95中的小径管焊接接头探伤距离一波幅曲线进行检测时,由于反射杂波较多,3条线的判伤无法进行,因此需对探伤灵敏度重新进行调整。

3.抑制的使用小径管对接焊缝的管壁较薄,曲率较大,探伤过程中将产生复杂的变形波和林状回波,与缺陷波很容易混在一起,给正确判定缺陷带来很大的麻烦。

如适当使用抑制,可去除一些干扰波,使探伤过程更容易分辨出缺陷波,提高缺陷的检出率。

二、锅炉小径管的超声波探伤有效方法1.对超声波探伤仪器和探头的要求小径管超声波探头应使用短前沿(Lo≤5mm)、大角度、指向性好及分辨率高的探头,其性能除符合DL/T5048—95的要求外,还应满足以下指标。

电站锅炉小径管对接接头相控阵超声检测技术

。 输 、航空制造 、电站锅炉 建设等行业 去 。能量不集 中 ,分辨 力和 缺陷定量 型 见 图2

工 程 中成 功应 用 。

精度 差。聚焦 声源 辐射声场具 有声束

细 ,能量集 中 。分 辨力和灵敏 度高等

2 P A — u T 关 键技 术

本科技成 果针对 电站 锅炉小径管

1 引言

术 的应 用始于2 0 世纪6 0 年代 , 目前在 医学 上有广泛 的应用 。近 年来 。随着

( 2)小径 管P A— U T 检测 工艺模 较大 ,聚焦效果不 明显 ,但检测范 围 扩大 了。所 以检测工艺设计 中 ,需认

真研究 声场的特性 ,选择 合适的探头 进行聚 焦形 成适宜于检 测的声束 。保

具有缺 陷检 出 率高, 施 工质量可靠, 对人体无辐射伤害, 绿 色环保等特点, 并有显著的经济效益和社会效益

关键词 :小径管 相控阵超 声 电站锅 炉 无损检测

文献标识码 :B

模拟试管

检测 图像分析

中图分类号 :T U 7 5 8

文章编号 :1 0 0 2 — 3 6 0 7 ( 2 0 1 7 ) 0 1 — 0 0 2 7 — 0 2

率 、不同检测 角度 的声束在试块 上的 神 皖安庆等 1 0 多个火 电厂 的安 装、检

根据声场 的计 算公式 。各参数分 不 同情况 ,找 出最 佳的检测 工艺 ,及 修 工程中。

析 ,比较 。采 用参数组合N≥一 1 6。楔 不同缺陷类型 的声场分布及 声响应特 4 . 3 获奖情 况

射 声场 的计 算 比较复杂 ,一般采用仿 真方法研究 ,以满足工程应用需求。

. 2 小径管P A — U T 工艺模拟技术 常规 探 头 辐 射纵 波 声场 或 横 波 3

小径管对接环焊缝的超声波探伤在国产火电机组的应用

1 概 述

小 径管 是 指外 径 D 2 1 9 m =3  ̄ 5 m 、壁 厚 t ~ =4 1m 的管子 。在 国产火 电机 组 中,低温 过热 器 、高 4m

陷作 出正确地判断。 2 探 测 条件 的选 择

2 1 仪器 .

温 过热 器 、 屏式 过热 器 、水 冷壁 等 这些 承 受高 温 高 压 的部 件 ,全 部 为小 径 薄壁 管 ,对 其 接焊 缝 现 都采

由于 小径 管 曲率 较大 ,若探 头 楔块 为平 面 ,在 探 头 有机 玻璃 楔块 与 钢管 不 能完 全 吻合 时 ,探 头所

度低,因此这类焊缝的超声波检测就有其特殊性 。

在 探头 和 试块 的选用 上 和一 般 的平 板焊 缝 探伤 就 有 很 大 的区 别 。为 适应 电力安 全 生产 的需 要 ,电力 系 统 的无 损 检 测人 员在 实 际探 伤 中要 能依 据 所探 管 子 的直径 、 壁厚 、焊 缝 的焊接 方 法和检 测 标准 ,准 确

甘

肃

电

力

技

术

5 9

小径管对 接环焊缝 的超声波探伤

在 国产火 电机组 的应用

岳 月

( 兰州热 电 限责任公司 甘 肃省 兰州市 有

7 02 ) 300

【 摘 要】 介绍了国产 1 万 k 机组小径管对接焊缝的超声波探伤 中影响探伤的因素和正确确定检测灵敏 O w 度 、正确 分析 判 断探伤 中出现 的各种 波形 的方 法 。 【 关键词 】 小径管 环焊缝 超声波 探伤 国产 火 电机组 应用

向性较 好 。为 了克 服 由于 选用 晶片尺 寸 小 ,指 向性

20 02标准 中规 定的试块 的型号 。

差 ,导致薄 壁 焊缝 根 部及 焊缝 表 面几何 反 射波 杂乱 的现象 ,就 需 要提 高 晶片 的频 率和 适 当增 大 晶片尺

小径管超声波检测技术的使用

小径管超声波检测技术的使用摘要火电发电机组中锅炉受热面使用大量的小径管焊接接头,所以控制小径管焊接接头的质量非常关键,通过使用并且总结,能更好的掌握小径管焊接接头超声波检测技术。

关键词小径管;超声波检测火电发电机组小径管焊接接头无损检验过程中,由于使用射线检测技术受到现场条件的制约,不能对所有的焊接接头进行100%射线检测,因此必须对受条件制约的管子进行超声波检测。

为了提高火力发电厂安装工程的质量,我对小径管超声波检测方法进行了一些探讨。

从而提高了小径管焊接接头超声波检测的可靠性和准确率。

1 检测范围与难点小径管超声波技术适用与对管道外径小于或等于159mm,壁厚大于或等于4mm、小于或等于14mm的铁素体类钢制承压管道单面焊接双面成型的中厚壁管焊接接头手工A型脉冲反射法超声波检验。

射线检测对裂纹这些面积性缺陷容易产生漏检现象,裂纹的检出率大大降低。

因此,使用小径管超声波检测,对小径管焊接接头面积性缺陷检出率高,能更好的解决此类问题。

超声波技术本身对于面积性缺陷有着较高的灵敏度跟检出率,比如:裂纹,未熔合,未焊透等等。

但是对于体积性缺陷的灵敏度不高,甚至容易发生漏检,比如:气孔。

这就要求小径管超声波检测人员要有丰富的理论知识和实践经验,并且细心,负责,及时做好记录。

2 准备工作2.1仪器的选择由于小径管多为薄管,曲率半径小,在检测过程中容易产生杂波干扰,最好使用数字式超声波检测仪进行检测,在平时工作中使用的是泛美EPOCH LT的数字式超声波检测仪进行检验。

2.2探头的选择小径管焊接接头宜使用前沿短,前沿长度L≤5mm,折射角大的小探头,由于较高的探测频率可以改善探头的指向性,并且降低杂波对检测的干扰,推荐使用频率为5MHz的抬头。

DL/T820-2002《管道焊接接头超声波检验技术规程》推荐的折射角如下表:3 小径管超声波探伤的实际应用对福建华电漳平火电有限公司2×300MW火电机组锅炉受热面过热器系统进行小径管超声波检测,管子规格为φ63.5×7,如下图所示。

小径管对接环焊缝超声波探伤的难点分析

小径管对接环焊缝超声波探伤的难点分析火力发电厂“四管”(过热器管、再热器管、省煤器管、水冷壁管)发生泄漏频率较高,由焊缝存在问题而导致的泄漏约占三分之一。

因此“四管”的安装焊口需要进行100%无损检测。

小径管多采用双壁双影透照方式的射线检测,该透照方式的缺陷检出灵敏度低、检测效率低,特别对危害性较大的裂纹检出率低。

并且射线对人体危害大,检测场地受限制等因素。

因此需要采用其他方法弥补射线检测的不足,采用超声波探伤的方法为此解决了一定的难题。

特别在国家能源部颁发的DL/T5007-92《电力建设施工及验收技术规范(火力发电厂焊接篇)》电力行业标准后,小径管超声波探伤得到广泛应用。

由于小径管曲率大、管壁薄、焊缝宽等诸多因素,导致超声波探伤存在一定难度。

1、管壁薄根据DL/T820-2002《管道焊接接头超声波检验技术规程》定义中小径薄壁管,外径大于或等于32mm、小于或等于159mm,壁厚大于或等于4mm、小于或等于8mm。

由于超声波检测技术存在由脉冲阻塞产生的表面检测盲区,以及超声波近场区内声束轴线上存在极大值和极小值,在超声波近场区内缺陷的定位和定量存在较大的偏差。

超声检测区域一般要大于3倍近场区,而薄壁小径管超声检测区域在声束近场区内。

因此,薄壁小径管采用超声波探伤技术上存在问题。

2、焊缝宽小径管对接环焊缝的余高一般较宽,根据DL/ T5007-92标准中规定,薄壁小径管对接环焊缝余高宽度为管壁厚度的2到3倍。

比如管壁厚度为5mm,其余高宽度为10-15mm,超声波探伤区域较大。

薄壁小径管超声波探伤探头K值一般采用K2.5到K3之间,由于声束入射角度过大易产生表面波,影响缺陷的精确定量和定位。

3、曲率大小径管外径一般为32-159mm,管子外径小、曲率大,造成探头与工件表面耦合不良,很大程度的降低缺陷检出灵敏度。

再次,由于小径管曲率较大,超声波声束进入管壁经过凸面内壁反射,反射声束发生严重散射衰减,导致二次波的检测灵敏度远不如一次波。

火力发电厂小径管焊缝超声波探伤方法

测人员的认真学习和实践积累。 4. 1 典型缺陷反射回波的分析和性质判断 4. 1. 1 根部裂纹

荧光屏上 的 深 度 读 数 在 一 次 波 处。两 侧 探

伤,焊缝水 平 定 位 交 于 一 点 或 非 常 接 近。 反 射 信 号强烈,波 形 尖 锐,陡 峭,清 晰,波 根 较 宽,波 高 较 高。探头前后移动时动态波形呈标准中Ⅲa 型或 Ⅲb 型。波形如图 1 所示。

图 2 根部未焊透

4. 1. 3 沿坡口边缘未熔合 从缺陷处 探 测 二 次 波 信 号 强,荧 光 屏 上 的 深

度读数在一次波之后,焊缝水平定位在探头本侧。 在对侧探测 时 一 次 波 信 号 强,荧 光 屏 上 的 深 度 读

数在一次波之前。焊缝水平定位在探头对侧。荧 光屏上波形 呈 锯 齿 状 或 草 丛 状,並 伴 随 着 出 现 尖 锐,陡峭,波高较高的信号。焊缝较宽、K 值较小 时一次波容易漏检。波形如图 3 所示。

L

L

T XF

T F X

H X

(a)超声波在工件中传播示意图

H

2H

(b)探头在左侧的超声波

回波示意图

H

2H

(c)探头在右侧的超声波

回波示意图

图 3 沿坡口边缘未熔合

X—缺陷距下端面的距离

4. 1. 4 焊缝内部点状缺陷 处于焊缝内部的点状缺陷,在双侧用一、二次

波基本都可发现,只是信号强弱不同,焊缝水平定 位交于一点或非常接近。典型的单个气孔波形尖 锐,陡峭,清晰,波根较窄。波形如图 4 所示。

L L

T

F

T

F

H (a)超声波在工件中传播示意图

H

2H

(b)探头在左侧的超声波 回波示意图

管道焊接接头超声波检验篇

管道焊接接头超声波检验篇电力建设施工及验收技术规范管道焊接接头超声波检验篇The Code of Erection and Acceptance for Electric Power Construction Ultrasonic inspection section for butt welds of pipesDL/T 5048-95主编部门:电力工业部建设协调司批准部门:中华人民共和国电力工业部前言根据电力工业部建质(1994)7号文的要求,部电力建设研究所组织部内有关专家组成规范修订小组,对《电力建设施工及验收技术规范(管道焊接接头超声波检验篇)》SDJ67—83进行了修订。

修订后的规范保留了原规范中经长期实践,行之有效的有关探伤工艺方面的条款。

小径管焊接接头超声波探伤的探伤工艺及质量标准曾以导则形式在电力系统试用一年。

在广泛听取国内有关单位的意见,参考国外相关标准的基础上进行了修改,修改后的条文强调了可操作性及准确性并以独立的一章收入规范。

本规范从1996年4月1日起实施。

本规范从生效之日起,同时代替SDJ67—83。

本规范的附录A、附录B、附录C、附录D、附录E、附录F、附录G、附录H和附录J均为标准的附录。

附录K为提示的附录。

本规范由电力工业部电力建设研究所提出并归口。

本规范起草单位:电力工业部电力建设研究所、武汉水利电力大学、江苏电建一公司、安徽电建一公司、湖北电建公司。

本规范主要起草人:陈平、毛森祥、徐亚澄、施汝才、王寰明、李其杰。

1 范围本规范规定了检验焊接接头缺陷,确定缺陷位置、尺寸、当量及缺陷评定的一般方法和探伤结果的分级方法。

本规范适用于电力系统制作、安装和检修设备时壁厚为4~120mm,标称直径大于或等于32mm的钢制承压管道单面焊接双面成型的焊接接头超声波探伤。

本规范不适用于铸钢、奥氏体不锈钢的焊接接头超声波探伤,以及壁厚为4~14mm、标称直径为32~89mm的小径管摩擦焊焊接接头探伤。

锅炉小径管焊缝超声波探伤

锅炉小径管焊缝超声波探伤作者:蒋大友来源:《商品与质量·房地产研究》2014年第10期【摘要】火力发电厂锅炉受热面管由于其管壁薄、管子曲率大,整个探测范围处于超声场的近场,探测时易产生干扰信号,且反射信号复杂,给现场正确判定缺陷带来困难。

另外,小径管壁厚在公差范围内正负相对变化较大,如不进行精确的壁厚测量,当根部出现缺陷时,难于定位判断,给探伤人员带来困难。

故在本文中主要对锅炉小径管焊缝超声波探伤进行了详细的分析与探讨,以供参考。

【关键词】锅炉小径管;焊缝;超声波探伤;前言:实施锅炉小径管焊缝探伤操作通常是运用射线照相措施进行的,但是该操作措施存在较为明显的局限性,在探伤过程中容易检漏未熔合性裂纹和部分危险性较强的缺陷。

除此之外,部分小径管缺陷部位不易察觉,导致探伤检测工作难度增大,而且一些裂缝不能获得合理的监控。

然而,随着我国科学技术的发展,逐渐推行使用超声波小径管探伤技术,可以快速解决小径管在焊缝时容易出现的问题。

因此,本文对超声波探伤操作方法在锅炉小径管裂纹等问题上的运用进行了分析,并为今后的探伤工作提供有效的经验和技术。

一、超声波对小径管焊缝的探伤方法1、选择仪器探头。

本次试验当中选择的仪器探头参数为:频率为5MHz,4—6mm的前沿,β=70°,k=3。

在仪器探头使用之前,首先要采用打磨成斜面的方式针对端面与底面的棱角进行处理。

保证不小于5mm的前沿距离,还要采用打磨成圆弧面的方式针对探头底面按管子的曲率进行处理,使其接触面积能够有所扩大。

2、调整扫描速度。

对扫描速度进行调整的时候,利用小径管焊缝探伤专用试块来进行。

同时,为了能够对荧光屏的整个屏幕进行充分的利用,保证具有容易辨别以及显示清晰的缺陷反射波,在对扫描速度进行调整的时候,还要以能够将整个荧光屏占满的管子厚度一次波、二次波作为参考标准。

3、调整起始灵敏度。

小径管探伤专用试块中按照h=5mm深度的横通孔进行相应的调整,保证可以达到荧光屏满幅的五分之三以上的最强的反射波幅,同时将其作为基准波高,再增加14dB,这就是本次试验的探伤起始灵敏度。

电站锅炉蛇形管高压加热器小径管对接焊缝的相控阵超声检测

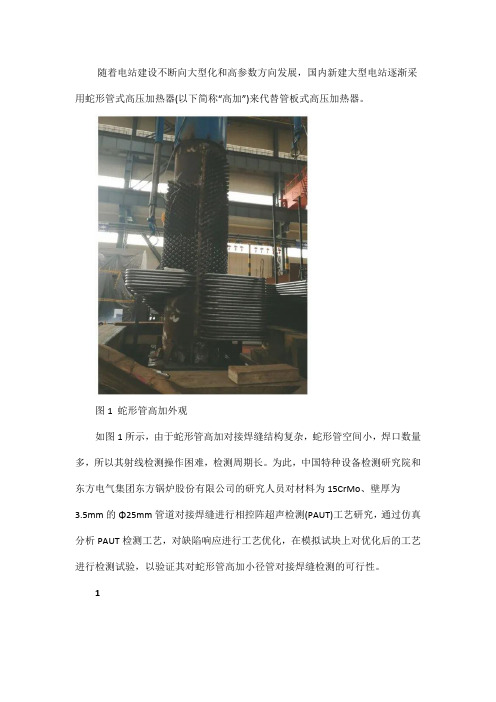

随着电站建设不断向大型化和高参数方向发展,国内新建大型电站逐渐采用蛇形管式高压加热器(以下简称“高加”)来代替管板式高压加热器。

图1 蛇形管高加外观如图1所示,由于蛇形管高加对接焊缝结构复杂,蛇形管空间小,焊口数量多,所以其射线检测操作困难,检测周期长。

为此,中国特种设备检测研究院和东方电气集团东方锅炉股份有限公司的研究人员对材料为15CrMo、壁厚为3.5mm的Φ25mm管道对接焊缝进行相控阵超声检测(PAUT)工艺研究,通过仿真分析PAUT检测工艺,对缺陷响应进行工艺优化,在模拟试块上对优化后的工艺进行检测试验,以验证其对蛇形管高加小径管对接焊缝检测的可行性。

1小径管相控阵超声检测工艺分析01声场仿真图2 小径管对接焊缝坡口结构示意(T为壁厚)根据焊缝坡口等工艺参数建立的小径管仿真模型如图3所示。

对工件进行分析,设置探头频率为7.5MHz;楔块角度为60°;晶片数量为16;激发孔径为7.9mm;起始激发1个晶片;声束角度为45°~75°;探头前端距焊缝中心距离为7.5mm;声波反射4次。

图3 工件仿真模型将上述工艺参数加载至被检工件模型上,经仿真软件计算分析,该聚焦法则下的声束覆盖如图4所示,声场在工件中的分布如图5所示。

图4 声束覆盖示意图5 声场在工件中的分布示意由仿真可知,采用设定的相控阵超声检测工艺参数,使用3次波及4次波,探头中心能量的-6dB范围内声场能完全覆盖焊缝检测区域,能更有效地利用声场能量。

使用该检测工艺参数,对小径管进行缺陷响应仿真分析。

02PAUT缺陷响应仿真Φ2mm长横孔缺陷响应仿真分析在建立好的工件模型中,预制一个长为10mm,孔径为2mm的长横孔,其模型如图6所示。

图6 Φ2mm长横孔缺陷模型用上述声场仿真的检测工艺参数在该模型上进行缺陷响应仿真分析,分析结果如图7所示。

图7 Φ2mm长横孔缺陷响应仿真分析结果由仿真分析结果可知,采用三次波能有效检出Φ2mm的长横孔,在折射角为53°时,缺陷反射波幅最大,最大波幅绝对值为0.103。

电站锅炉集箱小口径接管座角焊缝无损检测技术导则

电站锅炉集箱小口径接管座角焊缝无损检测技术导则

电站锅炉集箱小口径接管座角焊缝无损检测技术导则是指对电站锅炉集箱中的小口径接管座角焊缝进行无损检测的技术规范和操作指导。

下面是该导则的一些主要内容:

1. 检测方法:导则应明确采用的无损检测方法,如超声波检测、射线检测、涡流检测等。

应根据具体情况选择合适的检测方法。

2. 设备要求:导则应详细规定无损检测设备的要求,包括检测仪器、探头、探测介质等。

设备要求应符合相关国家标准或技术规范。

3. 检测参数:导则应明确检测参数的选取和设置,如超声波检测的频率、幅度、探头尺寸等。

参数设置应根据焊缝的特点和要求进行合理选择。

4. 检测操作:导则应详细描述无损检测的操作过程,包括仪器校准、探头的放置和移动方式、信号采集和分析等。

操作要求应准确、可靠,并符合相关标准。

5. 缺陷评定:导则应规定对于检测中发现的缺陷的评定标准和方法。

对于不同类型的缺陷,如焊缝内夹渣、气孔、裂纹等,应有明确的评定方法。

6. 报告要求:导则应规定无损检测报告的要求,包括报告的内容、格式、数据记录和存档等。

报告应真实、准确地反映检测结果。

7. 人员要求:导则应规定无损检测人员的资质要求和培训要求。

人员应具备相关的技术知识和操作能力,并持有相应的证书。

8. 质量控制:导则应明确质量控制的要求,包括对检测仪器的校验和维护、人员的日常管理和培训等。

质量控制的目的是确保检测结果的准确性和可靠性。

以上是针对电站锅炉集箱小口径接管座角焊缝无损检测技术导则的一些主要内容,具体导则的编制应根据实际情况和相关标准进行详细规定。

小管径薄壁管焊接接头的超声检测方法

DOI:10.16660/ki.1674-098X.2006-4857-3480小管径薄壁管焊接接头的超声检测方法①聂凯(中核武汉核电运行技术股份有限公司浙江分公司 浙江嘉兴 314300)摘 要:不管是在电力行业还是在特种设备行业中,小管径薄壁管焊接接头的占比都非常高,此类焊接接头的焊接工艺要求较高,焊接过程控制不当就会产生如裂纹、未熔合、未焊透等的缺陷,而且即使是焊接没问题,在小管径薄壁管运行使用过程中,仍然可能出现新的缺陷,给设备甚至人生安全带来挑战,曾有某电厂因为小管径焊接接头漏水问题,停机维修5d,带来的经济损失不可估量,所以对于此类接头的检测显得尤其重要。

本文作者针对小管径薄壁管焊接接头的结构特点,选择了超声检测方法,它是一种用途广泛,使用频率较高而且发展速度较快的一种无损检测方法,本文在超声波仪器、探头、试块、探伤灵敏度的选择以及超声信号等方面进行分析,以便得到最佳的超声检测方法,希望对同行有所帮助。

关键词:超声检测 小管径薄壁管 缺陷 方法中图分类号:TG441.7 文献标识码:A 文章编号:1674-098X(2020)10(a)-0067-04Ultrasonic Testing Method for Welded Joint of SmallDiameter and Thin Wall PipeNIE Kai(CNNC Wuhan Nuclear Power Operation Technology Co., Ltd., Zhejiang Branch, Jiaxing, ZhejiangProvince, 314300 China)Abstract: Whether it is in the power industry and special equipment industry, small diameter thin wall pipe welding joint of proportion is very high, the welding joints of welding technology demand is higher, improper control of welding process can produce such as cracks, incomplete fusion, lack of penetration and other defects, and even welding is fine, in the process of small diameter thin wall pipe runs using, still new defects may occur, to equipment safety challenge in life, even there was a certain power plant because of small diameter welding joint leakage problem, maintenance downtime for five days, also bring incalculable economic loss. So for this kind of joint detection is especially important. In this paper, the author based on the structural feature of small diameter thin wall pipe welding joint, chose the ultrasonic detection method, it is a wide range of uses, use frequency is higher and faster development of a nondestructive testing method. This paper analyzes the selection of ultrasonic instrument, probe, test block, f law detection sensitivity and ultrasonic signal, in order to get the best ultrasonic detection method, hoping to be helpful to the peer.Key Words: Ultrasonic testing; Thin walled tube with small diameter; Defect;Method①作者简介:聂凯(1989—),男,汉族,山东肥城人,本科,工程师,研究方向为民用核设备无损检测技术研究及应用。

电站锅炉小径钢管的超声相控阵检测

电站锅炉小径钢管的超声相控阵检测杜传国;郭相吉;顾显方【摘要】This article introduces the application background, test principles and technical characteristics of phased-array ultrasonic testing.Meanwhile, it summarizes the major methods and technical process of this kind of testing for small-bore steel tubes (25 mm≤φ≤89 mm), presenting some practical cases of defect-inspection.This article can also be used as a reference of successful application and promotion of phased-array ultrasonic testing for power plant project.%介绍了超声相控阵检测技术的应用背景、检测原理和技术特点,总结了小径钢管(25 mm≤φ≤89 mm)相控阵超声检测的主要方法和工艺流程,应用工程实例说明该技术检出缺陷效果较好,以为其在电力工程中的推广应用提供参考与借鉴.【期刊名称】《无损检测》【年(卷),期】2017(039)003【总页数】6页(P69-73,79)【关键词】超声相控阵检测;小径钢管;工艺方法;应用实例;检出效果【作者】杜传国;郭相吉;顾显方【作者单位】山东电力建设第一工程公司, 济南 250100;山东电力建设第一工程公司, 济南 250100;山东电力建设第一工程公司, 济南 250100【正文语种】中文【中图分类】TG115.28随着我国电力工业的发展,超临界及超超临界火力发电机组得到越来越广泛的应用。

电站锅炉小径管超声波检测技术

电站锅炉小径管超声波检测技术内容摘要小径管是电站锅炉广泛应用的一种材料,其焊接质量关系到锅炉的安全运行。

对其焊接质量的内部检验主要依赖于无损检测技术。

本文分析了小径管超声波检测的困难,分析了解决这些困难的方法,制订了有针对性的检测工艺,较好地满足了检验要求。

一、引言小径管是指壁厚4~14mm,外径32~89mm的管子。

小径管在锅炉和压力容器制造安装过程中应用较广,承受较高的压力。

特别是火力发电厂的水冷壁管、过热器管、再热器管等大都属于小径管。

小径管其对接接头的无损检测,常用的方法为射线检测和超声波检测。

射线检测时,采用双壁双投影椭圆成像。

此时为了提高透照的宽容度,往往采用较高的射线能量。

因此,这种情况下,缺陷的检出率是很低的,特别是危害严重的裂纹常常发生漏检。

此外,很多小径管在安装过程中,管子密集排列,处于困难位置,给射线探伤带来很大的难度。

而采用超声波检测,不仅检测速度快,检测成本低,而且由于超声波检测固有的特点,对面积型缺陷(裂纹、未熔合)等敏感,检测灵敏度高,检测的安全可靠性大大提高。

但是由于小径管其管壁曲率大,声波耦合困难,其反射面声能损失较大,壁厚薄,探头的前沿长度对检验的影响大,因而,对小径管对接接头中的危害性缺陷较难判定,影响了超声波在小径管检测中的应用。

二、小径管超声波探伤的困难(一)、壁厚和焊缝宽度影响小径管管壁薄,焊缝宽,如用普通斜探头探伤,因前沿距离长,用一次波探伤时,主声束扫查不到小径管焊缝根部,如改用三次波探伤,则因探头发射的声束宽,声束扩散,加之小径管曲率大的影响,造成声束严重散射,使得回波游动范围大,反射回波杂乱,给缺陷的判定和定位带来很大的困难,影响到探测的可靠性。

(二)、曲率半径影响小径管曲率半径小,普通探头探测接触面小,曲面耦合损失大;超声横波在小径管内表面反射,发散严重,探伤灵敏度低;小径管壁薄,超声横波声程短,容易在近场区内检测,对缺陷判定带来很多困难。

综上所述,用常规超声波探伤方法对小径管焊缝的检验存在很大的困难,必须采用专用的探伤工艺,探头和仪器。

电站锅炉小径管焊接接头相控阵超声检测工法

电站锅炉小径管焊接接头相控阵超声检测工法1 前言目前,火电机组安装及检修过程中,超临界及以上参数的电站锅炉小径管焊接接头一般要求进行100%无损检测。

受施工现场安全管理要求严、检测工期紧、作业空间受限等因素影响,采用传统的射线或常规超声检测方法难以满足锅炉小径管焊口100%无损检测要求。

相控阵超声具有检测速度快、检测灵敏度高、缺陷显示直观、定性定量准确、适合于复杂结构件和盲区位置检测等特点,能够很好地解决上述困难和问题。

目前,该技术在电力行业中的应用尚处于起步阶段。

针对电站承压焊口无损检测特点,积极开展相控阵超声检测技术研究。

公司成立了相控阵超声检测技术研究攻关组,成功申报山东省省级技术创新项目立项,针对相控阵超声检测专用工器具的设计、典型焊接缺陷试样制作、CIVA检测技术仿真、检测工艺的选择和优化、检测结果的验证比对等多个关键环节进行研究和攻关,总结形成了《电站锅炉小径管焊接接头相控阵超声检测工法》。

本工法中主要关键技术成果经国家一级科技情报机构查新和中电建集团公司鉴定达到“国际先进水平”。

技术创新成果获得中电建集团公司科学技术奖一等奖,中电建协QC成果一等奖。

项目研发获得发明专利一项、实用新型专利一项,另有3项申报专利已获受理。

在《无损检测》杂志上发表高水平论文一篇,总结形成的企业标准《钢制承压设备焊接接头相控阵超声检测技术》被推荐为山东省特种设备协会社团标准。

目前,本工法已经在公司巴基斯坦萨希瓦尔电厂、华电十里泉电厂等多个工程项目中成功应用,取得良好了应用效果。

2 工法特点2.1将压电复合材料技术、电子技术和计算机处理技术的前沿成果进行集成与融合,通过人工智能和计算机控制系统实现了超声波检测在系统组成、检测原理方面的改进和提升,提高了焊接接头缺陷检出能力。

2.2采用CIVA检测仿真技术验证聚焦法则参数和检测工艺参数,确保检测声束覆盖全部检测区域,提高焊接接头缺陷检出率。

采用A、B、C、D、S等多种扫描方式相结合,直观显示缺陷特征和缺陷位置,提高缺陷数据分析和性质判定的准确性。

小径管对接焊缝超声波检验工艺规程

小径管对接焊缝超声波检验工艺1、总则1.1 适用范围:本工艺适用于外径D=32~89mm,壁厚t=4~14mm的小径管对接焊缝的超声波检验。

1.2 依据:编制本工艺的依据如下1.2.1 JB4730-1994 压力容器无损检测标准第三篇超声检测。

1.2.2 DL/T5048-1995 电力建设施工及验收技术规范管道焊接接头超声波检验篇。

1.3 检验人员:应是取得锅炉压力容器无损检测人员资格考核委员会颁发的超声Ⅱ级或Ⅱ级以上人员,对检查焊缝特性有足够的认识。

2、仪器、探头、试块与耦合剂2.1 所用探伤仪器必须满足JB4730-1994标准中7-3条关于仪器的要求。

要求仪器具有较高的分辨力和较窄的始脉冲宽度。

2.2 所用探头必须满足JB4730-1994标准中7-3条中关于探头的要求。

探头楔块应加工成与管外壁吻合良好的曲面;晶片尺寸宜用小晶片,一般不大于6×6mm;频率一般宜采用较高的探测频率,常用5MHz ;前沿长度要求采用短前沿,一般要求前沿长度≤5mm,探头的K值宜选用大K值,一般根据管壁厚度来选择探头的折射角,具体的选择可参考表一:表一推荐的探头角度2.3 试块2.3.1 专用试块:用于测定仪器和探头的系统性能以及扫描速度和灵敏度的调整,其形状和尺寸见图一,根据管子曲率的变化,试块共分4块,使用时可根据表二的规定范围进行选择。

表二专用试块的适用范围mm图一2.3.2 测量补偿量试块:小径管探伤时,必须对补偿量进行测量,并根据测量结果对灵敏度修正,补偿量的测定试块见图二。

2.4 耦合剂:常用的耦合剂有机油、甘油和浆糊等。

3、探伤:3.1 距离-波幅曲线:利用专用试块测试距离-波幅曲线。

评定线、定量线和判废线满足表三的要求:表三距离波幅曲线的灵敏度3.2 扫查灵敏度不得低于Φ2×15-18dB。

3.3 测长灵敏度为Φ2×15-18dB。

3.4 探伤时用直射波和一次反射波法在焊接接头两侧对整个检验区域进行周向扫查。

小径薄壁管焊接接头超声波探伤方法探讨

小径薄壁管焊接接头超声波探伤方法探讨摘要:针对小直径薄壁钢管焊缝的超声检测,提出了以焊缝的普通根波和管壁反射波为参照波,对比判断焊缝的缺陷,并对其进行了分析。

关键词:变形波;超声波探伤;比较法1小径管对接焊缝超声波探伤所具有的特点1.1较小直径的管道具有较薄的管壁和较宽的焊缝从电力部发布的工业标准(主要是《电力建设施工及验收技术规范》)的要求可以看出,一般小直径管焊缝比管壁厚宽2-3倍,且常规焊接缝无法实现,如,小直径管壁厚4mm,焊接缝宽12mm。

由于其具有较高的尺寸精度要求,因此必须采用超声波探伤技术来完成对管道焊缝质量的控制。

按常规超声检测方法进行,利用一次波对焊缝根部缺陷进行了探测,那么探头入射角β正切值就会介于2.7-3.2之间,很难在焊缝的中部,中部、上部分缺陷得到了有效鉴定,很容易引起表面波,继而给缺陷定位与量化带来负面影响。

1.2对超声近声场区域进行有效处理的必要性超声检测时,由于声束近场区轴向最大声压较多,在探测中,一定要把近场区最大压力限制在三个或更大,以确保缺陷的发现。

特别适用于管径较小时,因管壁较厚,这个问题就更为严重了。

本文介绍了通过采用适当大小的换能器来减小近场区内的最大声压和利用声波传播理论进行分析计算而得到的解决方法。

该方法可以使近场区的面积达到最小,是比较行之有效的途径。

1.3在管道内部和外部存在较大的表面声能量损耗而小径管因管径小曲率大,其内、外表面超声波均可出现较明显聚束、发散等现象,应格外加以重视。

对于大直径的管子,则需进行特殊处理才能满足探伤要求。

介绍小直径钢管超声检测专用试片DL—1。

该试片由两个相同厚度的钢板焊接而成。

使用对应圆弧形状,增大接触区域。

2小径管超声波探伤过程中较为常见的技术性问题2.1选择测针超声波检测小直径管接焊缝过程中,要尽可能选择较大探针,为了使声束在所有焊缝截面上都能尽量被扫描。

由于采用了适当的探头位置和较长的时间来探测整个焊缝,所以能够准确地发现焊缝中存在的裂纹等微小缺陷。

电站锅炉小径管超声波探伤工艺探讨

电站锅炉小径管超声波探伤工艺探讨摘要:由于在过去一直采用射线探伤的方法来对火力发电厂锅炉受热面管子的焊缝进行无损检测,但是在检测的过程中会出现焊缝的裂纹未熔合等面积型缺陷检出率较低。

检测现场多数工种又经常呈现交叉作业的现象,且检测周期长消耗的材料也过多。

若采用超声波对小径管焊缝探伤能够有效地解决上述问题。

关键词:电站锅炉;小径管超声波检测;探伤工艺引言超声波探伤是焊缝无损检测的一种主要探伤方法,它对于面积型缺陷如未焊透、未熔合、裂纹等的探伤灵敏度较高, 而对于体积型缺陷如气孔的探伤灵敏度不如射线探伤,若缺陷不是相当大或密集的,就不能有足够的缺陷反射波而被漏检。

超声波探伤的另一个特点就是其可靠性在很大程度上取决于探伤人员的技术水平及探伤仪器的灵敏度,加之探伤过程不能作自动记录,只能由探伤人员自行记录, 因此,探伤结果的凭证不如射线探伤底片可靠。

同时,锅炉小径管超声波探伤存在一定的技术难度。

1.小径管超声波探伤主要技术难点由于小径管超声波探伤工艺受到了各种主观因素和客观因素的影响。

所以为了能够在使用的过程中尽量地减少误判的现象,并让探伤工艺的适用性得以提升。

在实际操作的过程中需要注意如下三点:1.1探头的选用由于火力发电厂锅炉受热面的管子管径较小,管壁较薄,且整体的曲率又较大,在探伤时会出现声束扩散,反射率较低,从而降低了检出率,且受焊缝余高和宽度的影响较大,因此需要使用较大k值的探头,以便声束能扫查整个焊缝。

但当探头角度较大时,声束易扩散,易产生变形波,造成缺陷定位的困难。

另外, 探伤时要求一次波的主声束至少应扫查到焊缝下部占壁厚 1/4 的范围, 因此要求探头有一定的移动区域。

为满足这一要求, 除增大声束入射角外,还应缩短探头入射点至探头前沿的距离。

因此,如何选用探头是进行准确探伤的前提条件。

1.2探伤灵敏度的确定由于小径管对接焊缝是利用一次波和二次波进行探伤,因此一次波和二次波探伤灵敏度的调整很重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Keywords: Small diameter tubes; U ltrasonic inspect ion; Sensitiv ity co mpensation

目前执行的小径管对接接头超声波检测标准主 要有 JB/ T 4730. 3 2005 标准[ 1] 和 DL / T 820 2002 标准[ 2] 。按常规方法检测, 以 JB/ T 4730. 3 规 定小径管 GS 型试块 2 mm 20 mm 孔或 DL/ T 820 规定的小径管 焊接接头超声 波检验专用试 块 DL 1 的 1 mm 15 mm 孔为基准来确定检测灵敏 度, 会导致定量误差过大。为了准确定量缺陷, 提 高小径管对接接头超声波检测的准确性和可靠性, 应在检测前对被探管子内外壁表面声能传输损失进 行测定, 以便对检测灵敏度进行适当的补偿。JB/ T 4730. 3 或 DL / T 820 标准中均未 明确给出小径 管 超声波检测时灵敏度补偿量的测定方法。笔者结合 浙江某电厂受热面小径管超声波检测的实际情况,

MU Yan Chun, JING Nan Hui ( Zhejiang Pr ov ince Special Equipment Inspect ion and Research Inst itute, H ang zho u 310020, China)

Abstract: A iming at the character istics of ult rasonic inspectio n o f small diameter tubes in bo iler heat ing sur face in ther mal pow er plant, the r eason and measur ing method o f sensitiv ity com pensat ion for ultrasonic inspectio n o f small tube w ere elabo rated. I n o rder to ensure accuracy o f small diameter ult rasonic inspection , sensitiv ity co mpensation should be measured actually befo re ultr aso nic inspection.

6K 3。 笔者对浙江省某电厂 1 000 M W 机组锅炉受热

面管实测得到的灵敏度补偿量见表 1 和 2 所示。

表 1 5P6 6K2. 5 小径管超声 波检测灵敏度补偿量

小径管规格 /mm

灵敏度补偿量/ dB

直射波检测

一次反射波检测

31. 8 7. 2

3. 8

5. 5

42. 7 6. 0

3. 6

通过综合研究微波对非金属材料的穿透特性、 对金属材料的反射特性及微波场与材料相互作用时 产生各种极化现象, 得出以下结论:

( 1) 利用微波对金属材料的反射特性, 采用微 波无损检测系统, 通过检测反射波特征参数的变化, 可以实现对金属材料表面缺陷的检测。

( 2) 利用微波对非金属材料的透射特性, 透过 非金属层, 可实现对金属表面缺陷的非接触检测, 从 而能应用于埋地管道等一些在非金属掩盖下的金属 表面缺陷的非开挖检测。

在研究微波对金属材料不连续界面 钢板 间的 预制裂缝的反射特性试验中, 检测数据经过线性拟 合, 结果表明插损值与不连续界面尺寸成正比。图 2 为多次检测结果的缺陷尺寸与插损变化关系线性 拟合曲线。

表 1 覆 盖木板时的插损变化

试验

插损值/ dB

试验

插损值/ dB

次数 金属板 木板+ 金属板 次数 金属板 木板+ 金属板

收稿日期: 2009 10 21 作者简介: 牟彦春( 1972- ) , 男, 工程师, 主要从事特种设备检验 检测新技术如 T O FD 、相控阵、远场涡流检测等在实际检验中的应用 工作。

81 4 2010 年 第 32 卷 第 10 期

对灵敏度补偿量进行了研究。

1 小径管超声波检测灵敏度补偿的原因

牟彦春等: 电站锅炉小径管对接接头超声检测灵敏度补偿量的确定

( 如 JB/ T 4730. 3 标准中 GS 试块和 DL/ T 820 标 准中 DL 1 试块) , 但与实际检测管子的曲率半径仍 很难完全一致, 因此探头在试块和实际检测管子之 间的耦合也会产生声能损失差。

( 3) 在对焊缝进行二次波( 又称一次反射波) 或 三次波检测时, 由于管子直径小、曲率大, 超声横波 会在内壁发散, 在外壁汇聚, 且内、外壁表面有一定 的粗糙度, 因此超声横波在管子内、外壁反射时也会 产生声能损失差。

华能玉环电厂 1 000 M W 机组的安装检验过程 中, 使用以 上 补偿 方 法 及测 得 的 数据, 对 规格 为

50. 8 mm 8. 1 m m, 材质为 SA 213T 12 的低温过 热器焊接接头进行超声波检测抽查, 发现存在根部 及焊缝中缺陷的 5 只焊口经射线透照复核, 其结果 全部正确。焊接接头缺陷底片如图 3 所示。

( 1) 调节检测灵敏度时, 与探头接触的试块圆 弧探 测 面 是 经 过 磨 床 加 工, 其 表 面 粗 糙 度 一 般 ! 6. 3 m。而实际现场被探管子的检测面不可能达 到如此高的表面粗糙度, 因此试块和被检测管子之 间必然存在耦合声能损失差。

( 2) 试 块的探测曲面 虽然有一 定的曲率 半径

5. 7

42. 7 6. 0

3. 8

5. 6

50. 8 8. 1

3. 6

5. 6

60. 3 9. 4

3. 4

5. 5

63. 5 10. 1

3. 2

5. 5

108. 0 10. 0

3. 1

4. 9

2. 2 小径管对接接头超声波检测声能损失测量方法 ( 1) 将两个同型号的斜探头置于图 1 所示的平

底面灵敏度补偿试块上, 做一收一发探测, 两探头间 距离为实际检验时探头至焊缝截面中心距离的 2 倍 ( 一次波检测为一个跨距, 二次波检测为两个跨距, 三次波检测为三个跨距) 。前后缓慢移动接收探头, 找到接收波的最大波幅, 调节增益, 使波高为满刻度 的 80% , 记录下此时的衰减器读数 1 。

仪器: EPOCH 4; 探 头: 5P6 6K2. 5, 5P6

4 现场检测实例

在浙江新建 1 000 M W 及 300 M W 机组安装 检验过程中, 笔者多次对受热面小径管焊接接头进 行了超声波检测抽查。在检测中采用了上述灵敏度 补偿方法测得的数据对检测灵敏度进行修正, 并对 检测中发现的带有缺陷的焊接接头进行了 X 射线 照相和解剖验证。实践证明, 这种补偿方法有利于 准确定量小径管焊接接头的缺陷, 从而使检测结果 更为可靠。

[ 2] D L/ T 820 2002 管 道焊接 接头 超声 波检 验技 术规 程[10 期 821

实践经验

电站锅炉小径管对接接头超声检测 灵敏度补偿量的确定

牟彦春, 金南辉 ( 浙江省特种设备检验研究院, 杭州 310020)

摘 要: 针对火力发电厂锅炉受热面小径管对接接头超声检测的特点, 阐述了小径管对接接头

超声检测灵敏度补偿的原因及灵敏度补偿量测定方法。为了保证小径管对接接头超声检测的准确

性、可靠性, 检测前建议对灵敏度补偿量进行实际测定。

2 灵敏度补偿试块及声能损失测量方法

2. 1 灵敏度补偿试块 灵敏度补偿试块: 在被检管件上切取一段管段,

分别制作成两个灵敏度补偿试块。试块宽度需大于 探头楔块宽 1. 5 倍, 试块长度满足三次波声程的调 整需要, 1 号平底面灵敏度补偿试块表面粗糙度同 JB 4730 小径管 GS 试块( 图 1) ; 2 号曲底面灵敏度 补偿试块表面粗糙度同被检管件( 图 2) 。

( 上接第 815 页)

接头进行超声波检测抽查, 发现存在根部及焊缝中 缺陷的 6 只焊口经射线 透照复核, 结果全部正确。 焊接接头缺陷底片如图 4 所示。

5 小结

小径管对接接头实际超声波检测时, 由于检测 对象管壁较薄、曲率半径较小, 检测灵敏度相对常规 超声波检测要求要高, 杂波、干扰波( 如表面波、变型 波) 也相对多一些。如果没有实际测得灵敏 度补偿

5. 4

50. 8 8. 1

3. 5

5. 4

60. 3 9. 4

3. 2

5. 1

63. 5 10. 1

3. 1

5. 2

108. 0 10. 0

2. 1

4. 0

表 2 5P6 6K3 小径管超声波检测灵敏度补偿量

小径管规格 /mm

灵敏度补偿量/ dB

直射波检测

一次反射波检测

31. 8 7. 2

3. 9

台州电厂 300 MW 机组的安装检验过程中, 使 用以上补偿方法及测得的数据, 对规格为 54 mm

9. 0m m , 材质为 12Cr 1M oV 的末 级过热器 焊接 ( 下转第 821 页)

2010 年 第 32 卷 第 10 期 81 5

马海桃等: 金属表面缺陷微波检测技术

信号强度最小值所对应的相位出现很大偏移; 同时 得出接收信号强度与金属板上的辐射面积有关。

( 2) 同样, 将两个同型号的斜探头置于图 2 所 示的曲底面灵敏度补偿试块上, 前后缓慢移动接收 探头, 找到接收波的最大波幅, 调节增益, 使波高为 满刻度的 80% , 记录此时的衰减器读数 2 。