第五章 金属修理件的保护处理

金属的保护方法

金属的保护方法金属是一种常见的材料,在我们的生活中随处可见。

然而,金属的表面往往容易受到氧化、腐蚀等影响,因此需要采取一定的保护措施,以延长其使用寿命。

下面将介绍几种常见的金属保护方法。

首先,最常见的金属保护方法之一就是涂层保护。

涂层保护是将一层防腐蚀的物质涂覆在金属表面,形成一层保护膜,以阻隔外界空气、水分等对金属的侵蚀。

常见的涂层保护材料有油漆、镀层、喷涂等,其中镀层可以通过电镀、热浸等方法实现。

这种方法简单易行,成本低廉,是一种常用的金属保护手段。

其次,金属的保护还可以通过阳极保护来实现。

阳极保护是利用金属在电化学反应中的自发性腐蚀来保护另一种金属的方法。

具体来说,就是在需要保护的金属表面放置一个更容易氧化的金属,使其成为阳极,从而保护原金属不被氧化。

这种方法适用于一些特殊环境下的金属保护,如海洋工程、地下管道等。

另外,金属的保护还可以通过合金化来实现。

合金是由两种或两种以上金属或非金属混合而成的材料,通过合金化可以改变金属的物理、化学性质,增强金属的耐蚀性能。

常见的合金化方法有热处理、表面渗碳等,通过这些方法可以使金属表面形成一层致密的保护膜,提高金属的耐蚀性。

最后,金属的保护还可以通过防腐涂层来实现。

防腐涂层是一种特殊的涂层保护方法,其主要作用是在金属表面形成一层具有特殊功能的薄膜,以防止金属受到化学腐蚀的侵蚀。

这种方法适用于一些特殊环境下的金属保护,如化工设备、海洋平台等。

综上所述,金属的保护方法多种多样,可以根据不同的使用环境和要求选择合适的保护措施。

无论采取何种方法,保护金属免受氧化、腐蚀的影响,不仅可以延长金属的使用寿命,也可以保证其安全可靠地使用。

因此,金属保护工作十分重要,希望大家能够重视并采取有效措施进行金属保护,以确保金属材料的长期使用。

05第五章 汽车钣金修理的基本工艺(第3节)

(4)仰焊: 仰焊时,应采用尽可能短的电弧,以使熔滴在很短的时间立即过渡 到熔池中,很快与熔池中的熔化金属熔合,促使焊缝的快速凝固。应选 用较小直径的焊条,一般为φ3~φ4mm,焊条角度如图5-68所示。

图5-68 仰 焊

4、手工电弧焊焊接安全操作:

(1)钣金工夜间从事焊接工作时,需用电灯照明,电灯使用的安全电 压是36V。对于潮湿的环境,人体电阻减小,规定使用电压为12V。凡在金属 容器或管道中焊接均应采用12V电压。

第三节 钣金件焊接工艺

车身组件多由钢板或型钢构成,常用的焊接方法有二氧化碳保护焊、 气焊、手工电弧焊等。焊接具有节省钢材、操作简单、密封性能好等优 点。

一、电弧焊工艺

手工电弧焊是利用手工操纵 焊条,利用电弧对焊件进行焊接 的方法。随着电弧的移动,新的 熔池不断产生,原熔池中熔化的 金属不断冷却凝固形成焊缝,从 而将焊件的两部分结合成一个整 体。电弧焊机如图5-61。

图5-75 平 焊

(2)立焊。如图5-76所示。火焰能量较平焊小些。严格控制熔池温 度,向上倾斜与焊件构成60°角,以借助火焰气流的吹力托住熔池,不 使熔化金属下淌。

(3)横焊。如图5-77所示。使用较小的火焰能量控制熔池的温度。

图5-76 立 焊

图5-77 横 焊

(4)仰焊。如图5-78所示。使用较小的火焰能量,严格控制熔池温 度和面积,利于熔化金属快速凝固。

图5-87 汽车门槛对接焊操作顺序

四、点焊工艺

点焊操作常用设备为挤压式电阻点焊机,点焊机如图5-88所示。 在焊接之前,应当把焊件表面整平。尽管不消除这种间隙也能进行焊 接,但是焊点面积变小,造成焊接强度不足,如图5-89所示。

图5-88 点焊机

图5-89 焊件表面的处理

金属的保护方法

金属的保护方法金属是一种常见的材料,我们在日常生活中经常会接触到各种金属制品。

然而,金属在使用过程中会受到氧化、腐蚀等影响,导致其表面变得生锈、失去光泽,甚至影响使用寿命。

因此,对金属进行有效的保护显得尤为重要。

本文将介绍几种常见的金属保护方法,希望能对大家有所帮助。

首先,我们来谈谈金属的防锈保护。

金属在潮湿的环境中容易受到氧化作用的影响,从而产生铁锈。

为了防止金属生锈,我们可以采用涂层保护的方法。

比如,在金属表面涂上一层防锈漆,可以有效隔绝金属与外界空气的接触,减少氧化的可能性。

此外,还可以通过镀锌、镀铬等方法,在金属表面形成一层保护膜,提高金属的抗氧化能力。

其次,对于金属的防腐保护也是非常重要的。

在一些特殊环境中,金属制品容易受到化学物质的侵蚀,导致腐蚀现象的发生。

为了保护金属不受腐蚀,我们可以采用涂层保护、阳极保护等方法。

比如,在海洋工程中,经常会采用阳极保护的方法,通过在金属表面放置一些更容易被氧化的金属,来保护主要金属材料不受腐蚀。

此外,金属的保护还可以通过合金化来实现。

合金是由两种或两种以上的金属或非金属元素组成的固溶体或化合物。

通过合金化可以改善金属的性能,提高其抗氧化、抗腐蚀能力。

比如,不锈钢就是一种常见的合金材料,其中加入了铬、镍等元素,使其具有良好的耐腐蚀性能。

最后,金属的保护还可以通过电化学保护来实现。

电化学保护是利用金属在电化学腐蚀过程中的特性,通过外加电流或者阳极保护的方法,来减缓金属的腐蚀速度。

这种方法在一些特殊环境中有着广泛的应用,比如在石油、化工等领域。

总的来说,金属的保护方法有很多种,我们可以根据具体的情况选择合适的方法来进行保护。

希望本文介绍的几种方法能够对大家有所启发,让金属制品能够更加长久地使用。

同时也提醒大家,在使用金属制品的时候要注意保护,避免金属受到损坏。

这样不仅可以延长金属制品的使用寿命,也能够节约资源,减少浪费。

金属的防护及保护方法

[对腐蚀介质进行处理] 消除腐蚀介质,如经常揩净金属器材、在精密仪器中放置干燥剂和在腐蚀介质中加入少量能减慢腐蚀速度的缓蚀剂等。

【电化学保护】

1.在钢铁制件表面涂上机油、凡士林、油漆或覆盖搪瓷、塑料等耐腐蚀的非金属材料。

2.用电镀、热镀、喷镀等方法,在钢铁表面镀上一层不易被腐蚀的金属,如锌、锡、铬、镍等。这些金属常因氧化而形成一层致密的氧化物薄膜,从而阻止水和空气等对钢铁的腐蚀。

3.用化学方法使钢铁表面生成一层细密稳定的氧化膜。如在机器零件、枪炮等钢铁制件表面形成一层细密的黑色四氧化三铁薄膜等。

(二)研究开发

国内防锈油脂从上世纪60年代开始出现商品,由武汉材料保护研究所制定了GB4879-1985《防锈包装》标准,列出了国产防锈油的种类和指标。

近二十年来,防锈油的发展较快,每年都有各种新产品问世,下面作一简介。

2.1薄层防锈油

RPA型,GF型溶剂型薄层防锈油,经多数紧固件企业的各种不同工艺进行生产性应用,证明对紧固件产品具有良好的防锈性能,同时,易涂覆,色泽浅亮,溶剂挥发少,用量省,为厚层防锈油的三分之一以下,故节约生产成本三分之二以上。HH932脱水防锈油,可保证在十个月内不生锈;JN-2防锈油,主要用途为紧固件常温发黑后的处理。薄层防锈油可用于室内工序间防锈,也可以用于包装封存防锈。

Sa2级——相当于美国SSPC—SP6级。采用喷砂清理方法,这是喷砂处理中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高许多。Sa2级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包括轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。Sa2级也叫商品清理级(或工业级)。

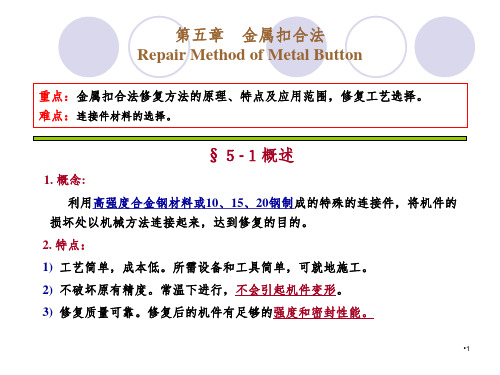

2-第5章--金属扣合修复法PPT课件

§5-4加强块扣合法

(Method of Strengthened Piece Buttoning )

1. 定义: 加强块扣合法实质是在垂直于裂纹或折断面上,镶嵌 入钢制砖形加强块,使载荷能分布到更多的面积和更远离裂纹或折 断面的地方去。

2. 适用范围: 适用于工作中承受高载荷,壁厚δ>45mm的机件。 3. 加强块材料: 40Cr。 4. 加强块尺寸: 40 mm×50 mm×100 mm

图 加工波形槽用的钻模

定位销

裂纹

•7

3. 波浪键的嵌入

用压缩空气吹净铁屑 →丙酮清洗→涂粘结 剂→嵌入波浪键→铆 击波浪键,使之充满 槽腔。

图 波浪键扣合用的铆击头

•8

§5-3 波浪键—螺钉扣合密封法

Method of Wave Key - Screw Buttoning and Sealing

1. 概念: 波浪键—螺钉扣合密封法实质是在波浪键的左右,沿裂纹 或折断面按顺序先后钻孔、攻出互相有一定重叠度的螺孔,将涂 了环氧树脂粘结剂或无机粘结剂的密封螺钉旋入、如图示。

图 波浪键-螺钉密封法

1-机件;2-波浪键;3-密封螺钉;4-原裂纹位置

•9

2.适用范围: 这种方法适用于在波浪键扣合法保证了一定强度之 后,还需满足密封要求的机件。如容器、管道、阀门等。 3.螺钉材料: 与波浪键的材料相同或用紫铜螺钉、标准螺钉。 螺钉直径:M6~10 mm。 重迭:0.5~1.5 mm。 4.工艺方法: 先扣合波浪键→键两侧钻孔→攻丝→涂粘结剂,旋入 螺钉→依次间隔钻孔,旋入螺钉→再在间隔处,依次钻 孔,旋入所有的螺钉。

图1 砖形加强块扣合 1-机件;2-短圆柱销;3-砖形加强块;

4-波浪键;5-裂纹

金属的保护方法

金属的保护方法金属是一种常见的材料,我们在日常生活中经常会接触到各种金属制品。

然而,金属在使用过程中往往会受到各种外界因素的影响,导致腐蚀和损坏。

因此,对金属进行有效的保护显得尤为重要。

本文将介绍几种常见的金属保护方法,帮助大家更好地保护金属制品。

首先,对于常见的铁制品,最常见的保护方法就是防锈处理。

铁制品容易受潮气、酸碱物质的侵蚀,导致生锈。

因此,我们可以通过喷涂或浸渍防锈漆、涂油等方式来对铁制品进行防锈处理,从而延长其使用寿命。

其次,对于铝制品,常见的保护方法是阳极氧化。

阳极氧化是一种将铝制品表面形成一层氧化膜的方法,这层氧化膜可以增加铝制品的耐腐蚀性和硬度,提高其使用寿命。

此外,还可以通过涂层、喷漆等方式对铝制品进行保护,防止其受到外界侵蚀。

另外,对于镀锌钢制品,其保护方法主要是利用锌的阴极保护作用。

镀锌钢制品表面覆盖一层锌层,锌具有更活泼的电位,可以在钢制品表面形成一层保护膜,起到防腐蚀的作用。

同时,我们也可以通过喷涂防腐漆、涂油等方式对镀锌钢制品进行二次保护,增加其使用寿命。

最后,对于其他金属制品,我们可以根据其特性选择合适的保护方法。

比如,对于铜制品,可以采用化学镀膜、机械镀膜等方式进行保护;对于不锈钢制品,可以采用电化学抛光、喷涂等方式进行保护。

总之,不同金属制品需要采用不同的保护方法,以保证其长时间的使用。

综上所述,金属的保护方法有很多种,我们可以根据金属的特性和使用环境选择合适的保护方法。

通过有效的保护措施,可以延长金属制品的使用寿命,降低维护成本,确保其正常使用。

希望本文所述内容能对大家有所帮助,谢谢阅读!。

金属表面处理及保护方法有那些

金属表面处理及保护方法有那些

金属表面处理及保护方法有那些?

针对金属腐蚀的原因采取适当的方法防止金属腐蚀,常用的方法有:

[改变金属的内部组织结构] 例如制造各种耐腐蚀的合金,如在普通钢铁中加入铬、镍等制成不锈钢。

[保护层法] 在金属表面覆盖保护层,使金属制品与周围腐蚀介质隔离,从而防止腐蚀。

如:

1)、在钢铁制件表面涂上机油、凡士林、油漆或覆盖搪瓷、塑料等耐腐蚀的非金属材料。

2)、用电镀、热镀、喷镀等方法,在钢铁表面镀上一层不易被腐蚀的金属,如锌、锡、铬、镍等。

这些金属常因氧化而形成一层致密的氧化物薄膜,从而阻止水和空气等对钢铁的腐蚀。

3)、用化学方法使钢铁表面生成一层细密稳定的氧化膜。

如在机器零件、枪炮等钢铁制件表面形成一层细密的黑色四氧化三铁薄膜等。

[电化学保护法] 利用原电池原理进行金属的保护,设法消除引起电化腐蚀的原电池反应。

电化学保护法分为阳极保护和阴极保护两大类。

应用较多的是阴极保护法。

[对腐蚀介质进行处理] 消除腐蚀介质,如经常揩净金属器材、在精密仪器中放置干燥剂和在腐蚀介质中加入少量能减慢腐蚀速度的缓蚀剂等。

金属保护管理制度范本

金属保护管理制度范本第一章总则第一条为了加强金属设施的保护管理工作,确保设施的正常运行和安全,维护人员的生命财产安全,经济损失的最小化,制定本管理制度。

第二条本管理制度适用于公司内所有金属设施的保护管理工作。

第三条金属设施指由金属材料制成的各类设备、工具、管道等。

第四条金属保护管理制度贯穿于金属设施的全生命周期,包括设计、制造、安装、运行、维护和报废等阶段。

第五条公司设立金属保护管理委员会,负责监督金属设施的保护工作,并定期对工作进行评估、改进和调整。

第二章金属设施的保护责任第六条公司相关部门应当明确金属设施的保护责任,明确责任人员,并建立健全的责任追究制度。

第七条设施管理部门负责金属设施的日常保护工作,包括巡检、维护、修理等。

第八条设施设计部门在设计金属设施时应当充分考虑金属设施的保护问题,设计出符合保护要求的设施。

第九条运行管理部门应当采取有效措施,确保金属设施在运行过程中不受到损坏或侵害。

第十条安全管理部门应当加强金属设施的安全保护工作,确保设施的安全运行。

第三章金属设施的保护措施第十一条公司应当建立健全的金属设施保护制度和流程,有效地组织、管理和实施金属设施的保护工作。

第十二条金属设施的保护措施应当根据设施的特点和要求确定,包括但不限于防腐、防锈、防震、防腐蚀等。

第十三条公司应当制定金属设施的定期维护计划,确保设施得到及时维护和检修。

第十四条公司应当建立健全的设施巡检制度,定期对设施进行巡检,及时发现并处理问题。

第十五条公司应当建立健全的金属设施维修制度,规定设施出现故障时的处理流程。

第四章金属设施的保护培训第十六条公司应当定期组织金属设施保护培训,提高员工的保护意识和技能。

第十七条公司应当对金属设施保护工作中的重点问题进行培训,确保员工能够正确处理各种复杂情况。

第五章金属设施的保护检测第十八条公司应当建立健全的金属设施保护检测制度,定期对设施进行保护检测。

第十九条设施保护检测应当由专业技术人员进行,确保检测结果的准确性和可靠性。

金属工施工产品保护详细措施

金属工施工产品保护详细措施金属工产品在施工过程中容易受到多种因素的影响,如氧化、化学腐蚀、机械损伤等,导致使用寿命缩短、使用效果降低。

为了延长金属工产品的使用寿命并保证其质量和使用效果,施工过程中需要采取一些保护措施。

本文将介绍金属工施工产品保护的详细措施,包括以下几个方面。

1. 贮存金属工产品在贮存过程中需要注意以下几点:•包装:金属工产品在贮存前应进行包装,包装应当严密,防止其受到空气氧化等影响。

•温度:金属工产品在贮存时应该保持适宜的温度,一些金属需要存放在低温环境下,如铝材,在贮存时有时需要放在冷库中进行保管。

•湿度:金属工产品在贮存时应该避免受到潮湿和水分的影响,因此,在存放时需要保持适宜的湿度,或者采用防潮包装方式进行贮存。

•防震:金属工产品在贮存和运输时需要防止受到震动和碰撞等损伤,以免影响其质量。

2. 施工现场保护在施工现场中,对于金属工产品需要注意以下几个方面的保护:•防水:在施工现场中需要注意金属工产品受到雨水等水分影响,对于一些易受化学腐蚀的金属工产品,应该进行加强保护,以免发生损坏。

•防火:一些金属工产品在特殊情况下容易受到高温或火灾等因素的影响,施工现场中应该采取必要的防火措施,以免金属工产品受到损害。

•防震:在施工现场中,金属工产品需要防止受到机械震动及碰撞等损伤,以免影响其质量。

•防盗:对于一些较有价值的金属工产品,在施工现场需要采取防盗措施,确保其安全。

•安装:金属工产品在安装时要注意安装的方向和位置,确保正确安装,避免安装过程中受到损伤和损失。

3. 维护保养金属工产品在使用过程中需要进行维护和保养,以延长其使用寿命和保证其质量。

维护和保养需要遵循以下几个原则:•定期清洗维护:金属工产品经过一段时间的使用后,需要进行清洗维护,并根据使用情况选择合适的清洗方法。

•做好润滑工作:对于需要润滑的金属工产品,需要定期进行润滑维护,保证其良好的使用状态。

•注意防锈:一些金属易受氧化影响,需要进行防锈处理,以免发生损伤。

金属加工工具维护保养说明书

金属加工工具维护保养说明书一、前言金属加工工具是现代工业生产过程中常用的设备之一。

为了确保金属加工工具的正常运行和延长其使用寿命,维护保养是必不可少的。

本说明书将为您提供金属加工工具的维护保养方法和注意事项。

二、安全操作要求1. 使用金属加工工具前,请先仔细阅读并掌握该工具的使用说明书,确保了解正确的操作流程和安全警示。

2. 在使用金属加工工具时,应佩戴个人防护设备,如安全帽、护目镜、耳塞等,以保护自身的安全。

3. 避免过度疲劳操作,合理安排工作时间和休息时间,保证工作效率和人身安全。

三、日常维护保养1. 清洁工具表面:在使用金属加工工具后,应及时清除工具表面的油污和金属屑,以免影响工具的正常运转。

可使用清洁布或刷子进行清洁,注意防止刺伤手部。

2. 润滑部件保养:定期对金属加工工具的润滑部件进行加油或更换润滑油,以保证部件的灵活运转。

具体的润滑方式和周期请参考工具的使用说明书。

3. 检查电气部分:对于电动金属加工工具,定期检查电气部分的连接是否松动,电缆是否有损坏,确保电器安全可靠。

如发现问题,应立即停止使用并寻求专业维修人员的帮助。

四、长期保养1. 存放环境:金属加工工具应存放在干燥、通风的环境中,远离潮湿和高温区域,防止工具受潮或发生氧化。

2. 定期检查:定期检查金属加工工具各部位的螺丝是否紧固,是否有松动和磨损现象,并进行必要的维护和更换,确保工具的正常使用。

3. 注意防护:在操作金属加工工具时,应注意避免撞击工具和杂物落入工具内部,防止损坏或影响工具的精度。

五、常见故障及排除方法1. 异常噪音:如果使用过程中出现异常噪音,应立即停机检查,可能是刀具磨损严重或松动造成的,及时更换或紧固刀具。

2. 电气故障:如果电动金属加工工具无法启动或工作不稳定,应检查电源是否正常,排除电源故障。

如果是工具本身问题,应联系售后服务进行维修或更换。

3. 润滑问题:如果工具的运转不顺畅或有卡滞现象,可能是润滑不足或润滑油失效。

金属加工机械的维护与保养

金属加工机械的维护与保养金属加工机械在工业生产中扮演着至关重要的角色,其性能和稳定性直接影响到生产效率和产品质量。

因此,对金属加工机械进行定期的维护与保养是保证生产正常进行的重要措施。

一、维护与保养的意义金属加工机械在长时间的使用过程中,由于受到加工件的磨损、环境因素的影响以及操作人员的使用习惯等原因,容易出现各种故障和问题。

维护与保养可以有效地发现并解决这些问题,延长机械的使用寿命,保证生产效率和产品质量。

二、维护与保养的基本要求1.定期检查:定期对金属加工机械进行检查,及时发现并解决存在的问题。

检查内容包括:机械结构的完整性、各部件的磨损情况、润滑油的状态、冷却系统的正常运行等。

2.清洁保养:保持金属加工机械的清洁,定期清理工作区域和机械内部的灰尘、金属屑等杂物。

对于一些易积灰的部位,如导轨、丝杠等,要特别注意清洁。

3.润滑保养:定期给机械的各个润滑点加油,保证各运动部件的润滑,减少磨损。

对于一些重要部位,如导轨、丝杠等,要采用专用的润滑油进行保养。

4.紧固件检查:定期检查金属加工机械的紧固件,如螺丝、螺母等,保证其紧固可靠,防止因松动导致的机械故障。

5.电气系统检查:定期检查金属加工机械的电气系统,包括电源、控制柜、电缆等,保证其正常运行,及时发现并解决电气问题。

三、维护与保养的方法1.日常维护:操作人员要在日常工作中注意观察金属加工机械的运行状态,发现异常情况要及时停机处理,并做好相应的记录。

2.定期保养:根据金属加工机械的运行情况,定期进行全面的保养,包括清洁、润滑、紧固件检查等。

3.专业维修:对于一些复杂的故障,需要请专业的维修人员进行维修,避免因操作不当导致更大的故障。

4.更换易损件:对于一些已经磨损严重的易损件,如刀片、丝杠等,要及时更换,避免因磨损过度导致机械故障。

四、结语金属加工机械的维护与保养是保证生产正常进行的重要措施,只有做好这项工作,才能保证生产效率和产品质量,降低生产成本。

金属局部维修方案

金属局部维修方案金属部件的局部损伤是制造业中普遍存在的问题,损伤可能是由于机械划伤、磕碰、氧化等原因引起的。

传统的金属修理方法是通过更换整个部件或利用切割、焊接等方式进行维修,这种修理方法繁琐、耗时、造成过程中产生大量的废料,且容易影响部件原有的性能,而局部维修技术是一种环保、高效的选择。

金属局部修复的概述金属局部维修技术可分为两种方法:助熔方法和非助熔方法。

助熔方法是指在已损坏的金属部件表面涂覆一层熔融部件,以填补损伤部位。

常用的助熔方法有肯定气喷焊、火焰喷涂、水喷涂等。

这些方法具有操作简便,快速、经济的优点。

但是,涂层和基材之间的界面会影响部件的性能。

非助熔方法是指在局部损伤附近加固或减少负荷,以防止损伤扩大,常用的方法有金属补焊、热喷涂、填充涂层、插销、膨胀螺纹等。

这种方法具有无需破坏基材、强度大、可靠性强等优点。

常用的金属局部修复技术金属补焊金属补焊是局部维修技术中最常用的一种方法。

首先,必须清除损坏部分的污垢和锈蚀,然后利用电弧焊、气体保护焊、手工电弧焊等方法进行补焊。

补焊时,要保证金属补焊材料与基材相容,焊接时要采用适当的温度和焊接参数,以确保焊缝牢固和表面平滑。

热喷涂热喷涂是一种将热喷涂材料喷涂在损伤表面的方法。

热喷涂材料的选择应符合基材的需求,可以选择含有钴、铬、硬质合金等金属材料进行喷涂。

填充涂层填充涂层是指将填充材料涂覆在损伤表面形成一层保护层。

常用的填充材料有环氧树脂、聚合物等,填充过程中需要注意选择适当的温度和湿度,以确保填充材料的粘附性。

插销插销是一种通过钻孔在损伤部位附近进行穿孔,然后插入一个合适的销,固定住底座来达到保护的目的。

插销可以选择钢钉、碳纤维等高质量材料,其长度和直径应根据损伤的大小和深度来选择。

膨胀螺纹膨胀螺纹是一种利用螺纹的原理,在损伤附近的金属部件表面钻孔,然后插入一组膨胀螺纹套子。

通过旋转螺母来扩大套筒的直径,从而将损伤部位固定在牢固的地方。

局部维修技术的优点与传统的维修方法比较,局部维修技术有以下优点:1.维修成本低:局部维修技术只需要处理局部损伤,不需要更换整个部件,因此成本较低。

金属局部维修方案

金属局部维修方案本文主要介绍金属表面受损时的局部维修方案。

背景金属是广泛应用于制造业的一种材料,但在使用过程中,金属表面经常会遭受到机械碰撞、环境侵蚀等因素影响而导致受损。

如果不及时修复,这些受损区域可能会导致金属零件的整体失效,进而影响到生产或使用效率。

因此,研究和掌握金属表面受损的局部维修方案对于保障金属制造行业的发展至关重要。

常见受损问题在金属使用过程中,常见的受损问题主要包括以下几种:磨损磨损是指金属表面摩擦或刮擦作用下,因摩擦力过大导致表面物理剥离或化学反应形成的损伤。

磨损通常表现为金属表面的裂纹、划痕、鉴定等问题。

腐蚀腐蚀是指金属表面被侵蚀的现象。

可分为化学腐蚀和电化学腐蚀两种。

化学腐蚀是指金属表面被化学反应侵蚀,电化学腐蚀则是指金属表面被电化学反应侵蚀。

腐蚀一般表现为金属表面出现锈斑、氧化后由光滑变得糙粗等问题。

疲劳疲劳是指金属长期受工作负荷作用下出现断裂或其他形式的破坏的现象。

疲劳一般表现为金属表面的疲劳裂纹、钝边、鉴定等问题。

局部维修方案针对不同的受损问题,需要采取不同的局部维修方案。

常见的局部维修方案包括以下几种:焊接如果受损区域能够进行加强,则可采用点焊、线焊、弧焊等方法将受损区域与周围区域连接起来,达到强化的效果。

局部焊接需要注意控制焊接温度和时间,防止金属变形或变质。

同时,在焊接后需要进行开孔鉴定,确保焊接质量。

打磨对于磨损或腐蚀问题,采用打磨的方法将受损区域和周围区域磨平,然后重新涂上外漆或内涂料即可。

打磨需要控制打磨力度和磨头选择,防止磨损区域扩大或造成更大的损伤。

表面处理对于腐蚀问题,可采用表面处理的方式,包括电化学抛光、喷涂等方法将腐蚀区域去除后重新涂上内涂料和外漆。

表面处理需要着重控制处理时间和处理剂的配比,防止因处理不当引起环境污染或金属失效。

插补对于疲劳问题,可采用钻孔插补的方法将疲劳区域钻孔后插入金属补片,达到加强局部的目的。

插补需要注意插补孔的大小、深度和补片数量,确保插补后的金属零件的使用寿命得以延长。

金属局部维修方案

金属局部维修方案金属局部维修是指在金属材料产生损伤或破坏时,通过局部修补的方式来恢复其原有的形态和性能。

在实际应用中,金属局部维修方案已经被广泛地应用于各种工业领域,其原因在于金属材料具有良好的可维修性,且局部维修操作简单、经济,不影响整体产品的质量。

本文将介绍金属局部维修方案的基本概念、常见情况和操作步骤等。

基本概念金属局部维修是指采用特殊的技术方法,对金属制品中局部损伤部位进行部位局部修补和加强,使得产品的寿命延长,工作效率增强,甚至是修复无价值的废品。

通常情况下,金属局部维修方案采用特定的金属焊接技术来完成。

常见情况金属材料烧伤金属材料在加工过程中,如果加热时间过长或温度过高,会造成金属材料的变形、掏空和裂痕等问题。

应对这种烧伤情况,可以采用抛光、焊接、切割等方法进行修复。

金属材料损坏金属材料在生产过程中,受到撞击、挤压、扭曲等外力的作用,会导致其产生划痕、碎片、龟裂和裂痕等问题。

此类情况下,可以通过扩孔、夹具定位、采用堆焊修补等方法来修复。

金属材料腐蚀金属材料在环境的影响下,会产生氧化和腐蚀现象,使金属材料的表面出现形态不规则、变色、失去光泽甚至变成表面凹陷等问题。

面临这种情况,可用抛光、刮磨、修补等方法来恢复其原有的形态和性能。

操作步骤1.确定局部维修需要的材料类型和质量要求。

2.根据需要维修的具体部位,选择合适的修复技术和设备。

3.将损坏部位进行清洗,并对焊接面进行处理,确保接合部位无杂物和氧化。

4.进行定位和加强,做好保护措施。

5.采用合适的焊接方式和焊接材料进行局部修补。

6.在随后的处理过程中,对局部修补的部位进行抛光、切割、打磨等操作,以达到整体修补效果。

综上所述,金属局部维修方案在金属材料工业中应用广泛,有效提高了金属材料的使用寿命和经济效益。

对于金属材料损伤或破坏问题,局部维修是一种简单、可靠和经济的修复方法。

因此,对于从事金属材料生产或加工的工程师与技术人员来说,金属局部维修方案必将是一种非常实用和经济的技术手段。

金属局部维修方案

金属局部维修方案在金属制品制造中,金属局部维修是一项十分重要的工作。

在实际生产中,金属制品往往会出现一些表面损伤、掉漆、生锈等问题,这些问题会影响金属制品的美观和使用寿命,也会给用户带来不便。

因此,及时、正确地进行局部维修就显得至关重要。

针对金属局部维修问题,制定以下方案,在实践中应用,以实现金属制品的快速修补:一、局部涂装维修局部涂装维修是金属局部维修的常见方法。

通过涂装,可以达到修补金属表面的目的,同时还能起到保护金属表面的作用。

局部涂装维修的步骤如下:1.清洁金属表面:使用油污清洗剂或清水对金属表面进行清洗,将金属表面上的污垢、油污等杂质清除干净,使金属表面变得干净。

2.打磨金属表面:使用砂纸或砂轮等工具对金属表面进行打磨,将金属表面上的毛刺、锈迹等杂质去除干净,使金属表面变得光滑。

3.涂装金属表面:使用金属漆、底漆等涂料将金属表面进行涂装。

在涂装时,要注意均匀、连续地涂装,使涂料能够充分覆盖金属表面。

4.烘干金属表面:将涂装后的金属表面放置在通风良好的地方进行烘干。

烘干的时间和温度根据不同的涂料而异,一般需要1-2个小时。

通过局部涂装维修,可以迅速修补金属表面的损伤,使其恢复原有的美观和防腐性能。

但是需要注意的是,在进行涂装前一定要进行充分的清洗和打磨,以确保涂装效果的质量。

二、局部焊接维修当金属制品受到较严重的损伤时,局部焊接维修就成为了一种有效的手段。

局部焊接维修的具体步骤如下:1.清洁金属表面:同局部涂装维修。

2.焊接金属表面:选择合适的焊接方法,对金属表面进行焊接。

在焊接时,要注意焊接温度、焊接线径等参数的控制。

3.打磨金属表面:同局部涂装维修。

局部焊接维修需要对金属制品的损伤程度有一定的判断能力,并且需要具备较高的焊接技术。

如果焊接不当,会导致金属表面出现变形、裂纹等问题,因此在进行焊接前要进行充分的检查和准备。

三、局部贴膜维修局部贴膜维修是一种更加便捷、简单的金属局部修复方法。

金属局部维修方案

金属局部维修方案随着工业的发展,出现了许多金属材料的构件。

由于环境影响、使用条件等原因,这些金属构件会出现各种情况的损坏。

为了延长金属构件的寿命,减少更换和维修次数,局部维修成为了现代维修的重要方式,本文探讨金属局部维修的方案与方法。

1. 维修方案金属局部维修的方案一般分为以下几种:1.1 焊接修复金属材料主要利用焊接技术进行局部维修。

当金属构件局部受损或损坏时,先对其进行净化处理,然后用相同或相似的金属材料将局部修复,使用焊接技术将其固定在原有金属构件上。

1.2 金属胶修复金属胶修复是一种使用特殊的胶粘剂来修复金属构件局部受损或损坏的方案。

局部净化处理后,使用金属胶将修复材料黏贴在原有材料上进行修复。

化学方法主要包括电镀、涂层和喷涂等。

使用化学方法修复金属构件,可以达到修复好的效果,但需要注意使用相同或相似的材料和处理方法。

2. 维修方案的优缺点不同的维修方法有不同的优缺点,选择合适的维修方法可以极大地提高维修效率和质量。

2.1 焊接修复焊接修复的优点是可以使用相同或相似的材料,修复后的金属构件强度较高,可以承受一定的负荷。

缺点是焊接过程中需要高温处理,容易对金属材料产生变形和热裂,还可能导致金属构件的抗氧化性能降低。

2.2 金属胶修复金属胶修复的优点是修复速度快,对金属构件的影响较小,修复后的结构与金属材料一致。

缺点是其维修效果相对较差,不能承受过大的负荷和强度,使用过多可能会出现质量问题。

化学修复的优点是修复过程简单,成本较低,且不能改变金属材料的强度和硬度。

缺点是修复后的金属构件容易受到化学腐蚀和氧化,需要定期保养维护。

3. 维修前的准备工作金属局部维修前需要进行准备工作,以确保修复的效果。

3.1 进行彻底的清洁处理金属材料经过长期使用,表面可能会附着各种脏物、锈迹等。

在进行修复前,需要对其进行净化处理,保证清洁彻底,以免影响修复效果。

3.2 选择合适的修复方法不同的金属构件、受损情况都需要选择相应的金属维修方法进行修复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章金属修理件的保护处理PROTECTIVE TREATMENT OF METALLIC REPAIR PARTS一、General Information about Protective Treatments保护处理概述1. When you do a repair or rework procedure that breaks the surface of an initial structure, you must apply a protective treatment to the surface. The treatment makes a base for the paint and inhibits corrosion when you apply it before the installation of the repair parts.当修理破坏原始结构表面的时候,应进行表面保护处理。

在安装部件前,保护层附着在材料表面抵抗腐蚀。

2. Bare aluminum and magnesium alloys in initial structure need a subsequent chemical conversion coating if you use a repair process that will cause the area to corrode.对裸铝和镁合金进行可能导致腐蚀的修理时,应进行后续化学处理。

3. Bare aluminum alloy and the chamfered edges of clad aluminum alloy repair parts need a protective treatment before you apply a primer.裸铝和有倒角的包铝合金修理件在涂底漆前需要保护处理。

4. All steel parts need cadmium plating.所有钢件都需要镀镉。

5. If you use BMS 10-20 primer, then prepare the surface with the Alodine 600 chemical conversion coating. Do not use Alodine 1000 or Alodine 1200S in areas where you use BMS 10-20 primer material.涂BMS 10-20底漆前要用Alodine 600处理,不能用Alodine 1000 或Alodine 1200S。

6. If corrosion occurs on a structural component surface, the surface must be refinished. This is true even when the damage is not more than the applicable allowable damage limits. Refer to 20-40-00 of the Corrosion Prevention Manual and AMM if applicable.当结构部件表面发生腐蚀时,即使腐蚀没超过容许极限,也必须整修表面。

参考CPM 20-40-00和AMM。

7. Refer to 51-10-02, GENERAL for the mechanical cleanup procedure used to remove burrs or sharp edges.See Figure 5-1 for Corrosion removal tools.根据SRM51-10-02, GENERAL机械打磨去除毛刺。

腐蚀去除工具见Figure 5-1。

腐蚀去除Figure 5-1二、Aluminum Alloy-Brush Chemical Conversion Coating Process铝合金刷涂化学转化层1、When you work with powders or apply the solution to a surface, you must use a respirator, and wear goggles, rubber or neoprene gloves, boots and aprons that are made acid-resistant materials.Do not permit the solution or powder to touch your skin. If you do not obey,the corrosive chemicals can cause injury to personnel.要接触粉末及刷涂溶液时,必须戴呼吸器,护目镜以及耐酸的橡胶手套,靴子,围裙。

不要使溶液或粉末接触到皮肤。

防腐化学剂会对人体造成伤害。

2、The products that follow are approved for use to make a chemical film on aluminum alloys: Alodine,Iridite and Turcoat Alumigold.常用的铝合金化学转化剂有:Alodine,Iridite和Turcoat Alumigold。

3、Materials and Equipment Needed:所需材料和设备:(1) One of the following:(a) Alodine 1200S powder, or(b) Iridite 14-2 powder, or(c) Turcoat Alumigold B powder, or(d) Alodine 600 powder.下列粉末Alodine 1200S,Iridite 14-2,Turcoat Alumigold B或者Alodine 600之一。

(2) Tyco Wheels - Type 3A, very fine aluminum oxide wheels,Scotch-Brite pad, Type A, very fine aluminum oxide pads or 400-grit aluminum oxide paper.(3) Cheesecloth or new rags that contain less than 0.75 percent oil .无油棉布(4) Solvent - General cleaning of metal (Series 88) (refer to SOPM20-30-88).溶剂4、Alodine 1200S Solution Preparation阿罗丁1200S配制。

(1) Prepare the brush chemical conversion coating solution.NOTE: Prepare the solution in small quantities. A solution that is not used in 24 hours is not usable and should be thrown away. A dirty solution is unsatisfactory.准备刷涂溶液。

注意:要少量配制,必须24小时之内使用,没有使用的要丢弃。

溶液保持洁净。

(2) Mix 3 ounces of Alodine 1200S powder and 1 gallon of deionized or distilled water in a polyethylene, stainless steel or equivalent container. 在聚乙烯,不锈钢或同等容器中,将3盎司Alodine 1200S粉末与1加仑去离子水(或蒸馏水)混合(3) Mix until powder is dissolved.粉末充分溶化。

(4) Let solution stand at least 1 hour before it is used.使用前至少静置1小时。

5、Prepare the surface for chemical conversion coating application.化学转化处理前准备。

(1)Mask all of the surface areas that don’t need treat.遮蔽保护不需要处理的表面。

(a) Seal or plug all possible entry points to assemblies with honeycomb or foam plastic components with an applicable sealing or caulking material or with rubber plugs.用密封材料或橡胶塞密封堵住可能使溶液进入蜂窝,泡沫部件的孔洞。

(b) Painted, anodized or previously conversion-coated surfaces do not need to be masked.喷漆,阳极氧化或已转化处理过的表面不需遮蔽。

(2)Clean the area to be chemical conversion-coated with a solvent ordegreaser and a clean brush or rags. Dry with warm air or wipe dry.用洁净的刷子或抹布蘸溶剂、除油剂等清洁表面。

之后,用热风吹干或擦干。

(3)Remove the anodized,chemical conversion coatings mechanically.用机械方法从修理区域去除所有的表面层,化学转化层。

(4)Clean until all signs of coatings are gone and only a bright shinyaluminum surface shows. Wipe dry with a clean cheesecloth toremove loose particles and residue.清除所有涂层至露出洁净、有光泽的铝合金表面。

用干净的干抹布擦掉粉尘脏物。

(5)Allow a minimum of 15 minutes for the surface to dry.至少干燥15分钟。

(6)Remove all corrosion that may have occurred as given in steps (1) thru(5) above.清除在(1) 到(5)中可能出现的腐蚀。