外加磁场对CO2焊飞溅的控制机理

CO_2气体保护焊飞溅问题的研究

CO_2气体保护焊飞溅问题的研究摘要:CO2气体保护焊是从上世纪的五十年代兴起的新型焊接技术,它的焊接成本比较低,效率比较高且易操作的变形比较小。

这些优点就让这种焊接技术得到了广泛应用,但是焊接时大量的金属飞溅的问题明显限制了技术的完善。

本文主要是总结了CO2气体保护焊产生飞溅的主要原因,并在这个研究基础上提出解决飞溅的措施,进而促进CO2气体保护焊的推广与发展。

关键词:CO2气体保护焊;飞溅;主要原因;解决措施前言CO2气体保护焊是一种新型的焊接工艺,它发展的时间并不长,但是应用的范围比较广泛。

这项技术在航天航空、压力容器、电力热能与冶金化工等行业都有应用。

CO2气体保护焊的焊接成本低,焊接的效率高,抗锈蚀,但是在焊接时会出现金属的飞溅,这是此项技术的关键性缺点。

金属的飞溅不仅降低焊丝的熔覆系数,还会增加焊接成本,让飞溅的金属粘附在电嘴的端面与喷嘴的内壁,导致送丝不顺畅而使电弧的燃烧不稳定,进而让劳动的条件恶化,所以就应该采取相应的措施来解决金属飞溅问题。

一、CO2气体保护焊金属飞溅的原因1.短路早期的瞬时短路在短路的早期,熔滴与熔池刚刚进行接触的时候,两者之间的接触面积比较小,这就会导致电流与电阻比较大,但是熔滴收到的地磁力比较大,因此熔滴就会从熔池里面被排斥出来而形成飞溅,而且是爆炸性的飞溅。

2.短路末期的短路液桥缩颈的电爆炸当熔滴在熔池的表面充分地铺展浸润后,焊丝与熔池之间就会形成短路液桥。

液桥是在表面的重力张力与流过液桥的短路电流而造成的电磁收缩力一起作用下而产生收缩,从而产生比较细的缩颈。

随着电流的增多和缩颈截面积的减少,通过缩颈的电流密度也就迅速地增加,缩颈就会急剧地加热,导致能量的逐渐积累,然后缩颈的液体金属就会发生汽化爆炸的现象,让金属颗粒抛出来,进而形成了金属的飞溅。

3.其他的原因燃弧初期,电弧冲击熔池会引发飞溅,燃弧的后期时斑点也会引发飞溅,其他的原因也会造成飞溅,例如熔入进熔池中或者是熔滴的CO2气体保护会出现膨胀爆炸,这就会引发金属的飞溅。

CO2气体保护焊的飞溅原因及预防措施

— 是采用非熔化电极 (钨极 )的电弧焊,称为非熔

气体保护焊方法 。电源的两输 出端分别接在焊 枪和焊件上 。盘状焊丝 由送 丝机构带动 ,经软 管和导电嘴不断地 向电弧 区域送给 ;同时c0,气 体以一定的压力和流量送人焊枪 ,通过喷嘴后 , 形成一股保护气流 ,使熔池和电弧不受空气 的 侵人 。随焊枪 的移动 ,熔池金属冷却并凝 固形 成焊缝 ,从而将被焊的焊件连成一体。

3 0O 气体保护焊的飞溅成因及预防措施

c0,气体保护焊接时易产生飞溅 ,这是由于 CO,的性 质决定 的 ,问题在 于应t ̄,co,的飞溅量

电源 的动特性不好时 ,则更显得严重 。短路 电 流增长速度过快 ,或短路最大 电流值过大时 , 当熔滴刚与熔池接触 ,由于短路 电流强烈加热 及 电磁收缩力 的作用 ,结果使缩颈端 的液态金 属发生爆破 ,产生较多的细颗粒 飞溅 。如果短 路 电流增长速度过慢 ,则短路 电流不 能及 时增 大到要求 的电流值 ,此时缩颈处就不 能迅速 断 裂 ,使伸 出导 电嘴 的焊丝在电阻热的长时间的 加热 下 ,成段软化和坠落 ,并伴随着 较多的大 颗粒 飞溅 。减少这种飞溅 的方法 ,主要是调节

溅 低 、焊透性能好 、焊接变形小等优点的气体保护焊在生产 中的运用 日益广泛。本文详细论述7co,气

体 保 护焊 在 生产 过程 中 飞溅 问题产 生 的原 因及 解决 的办 法 。

原 关键词 :CO,气体保护焊 ;飞溅 ;熔滴过渡

1 概 述

因

气体保护 电弧焊属于以电弧为热源的熔化

电弧 的排斥 力作用 而产生 。当熔滴在斑点压力

2%-4% 范 围 内 。

和弧柱 中气流压力 的共 同作用下 ,熔滴被推到

CO,焊时的大量飞溅 ,不仅增加了焊丝的损 焊丝端部的一边 ,并抛 到熔池外边去 ,产生大

二氧化碳焊产生飞溅的原因及预防措施

二氧化碳焊产生飞溅的原因及预防措施

二氧化碳焊产生飞溅的原因及预防措施

2009-03-12 14:41:11| 分类: CO2气体保护焊/MA |字号订阅

CO2焊时容易产生飞溅,严重时甚至要影响焊接过程的正常进行。

CO2焊产生飞溅的主要原因如下:

1、熔滴过渡时,处在高温下的CO气体,从熔滴中急剧膨胀逸出造成飞溅。

防止的措施是在焊丝中加入一定量的脱氧剂Si、Mn,同时限制焊缝中的含碳量(wc<0.1%)。

2、熔滴在极点压力的作用下形成飞溅。

CO2焊采用直流正接时,熔滴受到正离子的压力,这一压力比反接时大得多,此时熔滴变得粗大,飞溅显著增加。

因此,CO2焊时,

应采用直流反接。

3、熔滴在短路过渡时,短路电流增长太快,使熔滴过热,内部金属蒸汽膨胀而形成飞溅。

防止的措施是在焊接回路中串接一定数值的电感,使短路电流增长速度减小。

浅谈co,气体保护焊为何产生飞溅及控制措施

OCCUPATION1672012 02浅谈CO 2气体保护焊为何产生飞溅及控制措施文/鲁兆鹏 纪美芝摘要:CO 2气体保护焊因其生产率高、成本低、焊接质量高、适应范围广、操作方便等优点,被广泛应用。

但是,采用CO 2气体保护焊时,容易产生较大的飞溅。

笔者从CO 2气体保护焊产生飞溅的原因入手进行分析,提出减少飞溅的措施。

关键词:CO 2 气体保护焊 飞溅 原因分析采用CO 2气体保护焊时,易产生较大的飞溅。

笔者从CO 2气体保护焊产生飞溅的原因入手进行分析,提出减少飞溅的措施。

一、原因CO 2气体保护焊金属飞溅问题之所以突出,是与这种焊接方法的冶金特性及工艺特性有关。

1.焊接熔池中产生飞溅焊接时,随着温度的升高,CO 2受热分解:CO 2→CO +O。

CO气体体积膨胀,若从熔滴或熔池中的外逸受到阻碍,就可能在局部范围爆破,从而产生大量的细颗粒飞溅金属。

2.由电弧斑点压力引起飞溅用直流正极性长弧焊时,由于焊丝是阴极,受到的电极斑点压力较大,故焊丝容易产生粗大的熔滴和被顶偏而产生非轴向过渡,从而出现大颗粒的飞溅金属。

3.熔滴过渡时产生飞溅(1)熔滴自由过渡时的飞溅。

较大焊接电流和较高电弧电压时,在C O 2气氛下,熔滴在斑点压力作用下上翘,易形成大滴状飞溅。

(2)熔滴短路过渡时的飞溅。

短路过渡时的飞溅,主要发生在短路小桥破断的瞬间。

有关实验表明,飞溅的多少主要和电爆炸能量有关,主要由小桥爆破前的短路电流和小桥直径有关。

此外,焊接电流、电压和极性等焊接参数选择不当,也会对飞溅有直接影响。

例如,随着电弧电压的升高,飞溅增大。

在长弧焊时,熔滴易在焊丝末端产生无规则晃动;而短弧焊时,将造成粗大的液体金属过桥,这些均引起飞溅增大等。

二、控制措施从上面的分析可知,引起金属飞溅的因素很多,所以,要减少飞溅,需要根据实际情况进行具体分析,采取有针对性的解决措施。

一般说来,有下列一些措施可供考虑。

1.正确选择工艺参数(1)焊接电流和电压。

二氧化碳气体保护焊飞溅物产生的原因与防治

二氧化碳气体保护焊飞溅物产生的原因与防治杭州技师学院彭朝军随着汽车环保与安全要求的提高,车身板件越来越薄,但安全性能却越来越好,因此,普通钢材已不能适用于现代汽车车身制造的需要。

为此,现代车身采用了大量的高强度钢和超高强度钢,使车身的重量大为减轻,又具有足够的强度。

这些材料的大量使用使车身板件的性能发生了很大的变化。

在进行车身维修更换板件时,传统的氧乙炔焊由于温度高,热影响范围大,极易引起板件的变形和强度的下降。

已不能适应现代车身焊接的要求。

而二氧化碳气体保护焊具有焊接速度快、价格低廉、操作灵活方便、可全位置焊接,特别是焊接薄板时低热输入,避免薄板的变形及扭曲。

已成为车身修复焊接工艺的首选。

但在进行二氧化碳气体保护焊的过程中,产生的金属飞溅,一直是各位焊工,尤其是初学者较为棘手的问题。

金属飞溅不仅降低焊丝的熔敷系数,影响焊接质量,而且增加焊丝及电能的消耗,降低焊接生产率,增加焊接成本。

同时,飞溅金属粘着到导电嘴端面和喷嘴内壁上,会使送丝不畅而影响电弧稳定性,降低气体的保护作用,恶化焊缝成形质量。

此外,飞溅金属粘着到导电嘴,喷嘴,焊缝及焊件表面上,尚需在焊后进行清理,这就增加了焊接的辅助工作。

焊接过程中飞溅出的金属,还容易烧坏焊工的工作服,甚至烫伤皮肤,恶化劳动条件。

由于金属飞溅引起上述问题,故如何防止和减小金属飞溅,是使用二氧化碳气体保护焊时必须给予重视和防范的问题。

笔者就二氧化碳气体保护焊飞溅物产生的原因与防治方法供同仁们参考。

一、金属飞溅产生的原因1、由冶金反应引起的飞溅在常温下二氧化碳气体的化学性能呈中心,但在高温时具有很强的氧化性,使熔滴和熔池中的碳元素氧化成大量的一氧化碳气体。

一氧化碳气体在电弧高温的作用下,体积会急剧膨胀,若从熔滴或熔池中的外逸受到阻碍,就可能在局部范围爆破,从而产生大量的细颗粒飞溅金属,2、熔滴短路过渡引起的飞溅熔化极电弧焊(焊丝)的尾端,在电弧高温作用下发生熔化,而熔化的焊丝尾端成颗粒状的形态,不断地离开焊丝末端过渡熔池中去,这个过程就叫在熔滴过渡。

CO2气体保护焊飞溅问题的研究

田松亚,李婧,龙火军穴河海大学机电工程学院,江苏常州213022雪摘要:介绍了CO 2短路过渡熔滴的重力、表面张力、电磁收缩力、气体爆破力、粘滞力的特点及对短路过渡过程的影响。

分析了飞溅形成的机理和电参数对飞溅的影响,主要从材料措施、电控制措施和外加条件这3个方面综述了当前典型的减少飞溅的方法。

关键词:CO 2气体保护焊;熔滴;飞溅中图分类号:TG434.5文献标识码:A 文章编号:1001-2303穴2005雪10-0030-04Investigation of spatter for CO 2gas⁃shielded weldingTIAN Song⁃ya,LI Jing,LONG Huo⁃jun穴College of Mechanical 驭Electrical Engineering ,Hohai Univ.,Changzhou 213022,China雪Abstract :It introduces the influence of the forces of droplet,the surface tension,the electromagnetic pinch,gravitation and viscosity etc on short⁃circuit transition,the mechanism of spatter in CO 2穴carbon dioxide雪short⁃circuit arc welding and the influence of electrical parameter on thespatter.The typical means of reducing spatter including material measure,electric control measure and additional condition control are summarized.Key words :CO 2arc welding ;droplet ;spatter收稿日期:2005-03-29作者简介:田松亚穴1963—雪,男,江苏如皋人,副教授,硕士,主要从事逆变焊机、焊接自动化等研究和教学工作,已发表论文10余篇。

二氧化碳气保焊飞溅问题-毕业论文

二氧化碳气保焊飞溅问题摘要:二氧化碳气体保护焊具有成本低、效率高、变形小、抗油和锈、易操作等优点,但由于飞溅严重,极大地制约了二氧化碳气体保护焊的推广和应用。

产生飞溅的原因是二氧化碳的氧化性引起的,生成的CO不能及时溢出熔池使熔滴中的CO 气体,在电弧高温作用下急剧膨胀而激烈爆炸形成飞溅。

此外还有瞬间短路飞溅。

此外还有瞬间短路飞溅、电爆炸飞溅及冶金飞溅。

当熔滴过渡变为颗粒状态过渡时,形成大颗粒状过渡引起较大的飞溅。

通过冶金措施和焊接工艺参数的选择和调整等方面来减少飞溅。

1、前言二氧化碳气体保护焊是20世纪50年代初期发展起来的一种新型焊接技术,具有成本低、效率高、变形小,抗油和锈,易操作等优点,该技术在冶金化工、锅炉、压力容器、热能电力、航空航天等领域得到了广泛的应用。

但焊接时产生的金属飞溅大是二氧化碳气体保护焊主要的缺点。

金属飞溅不仅会降低焊丝的熔敷系数,增加焊接成本,而且会使飞溅金属粘着导电嘴端面和喷嘴内壁,引起送丝不畅,使电弧燃烧不稳定,降低气体保护作用,并使劳动条件恶化,必要时需停止焊接进行焊嘴清理工作。

2、二氧化碳焊飞溅的产生在二氧化碳气体保护焊的短路过渡过程中,燃弧阶段。

焊丝融化形成熔滴,熔滴与熔池短路形成金属液桥。

随后,熔滴在熔池中迅速铺展。

熔滴在液体表面张力、重力、流过液桥电磁收缩力的作用下向熔池过渡,最后在这些作用力的作用下与焊丝断开,重新引燃电弧,开始新的过渡周期。

国内外学者研究认为二氧化碳气体保护焊主要有以下几种形式的飞溅:1、短路初期“瞬时短路”产生飞溅。

短路初期,熔滴刚接触熔池时,因接触面积小,电阻和电流较大,熔滴受电磁力过大,熔滴被迅速排斥出熔池形成飞溅,也会形成爆炸飞溅。

2、短路末期短路液桥缩颈“电爆炸”产生飞溅。

当熔滴在熔池表面充分浸润、铺展后,在焊丝与熔池之间形成短路液桥。

液桥在表面张力、重力及流过液桥的短路电流引起的电磁收缩力的共同作用下产生收缩,形成很细的缩颈。

CO2气体保护焊产生飞溅的原因及控制措施

处 因 电流 密度 较 大使 金 属过 热 而爆 裂 , 成 细小 颗粒 形

飞溅。其机理是 因为电磁径向分力使熔滴与焊丝问产

生缩 颈 , 颈 处 电流 密 度 较 大金 属 过热 而汽 化 爆 断 。 缩 如焊 接 条件 允 许使 用 潜 弧焊 方 法 , 采用 潜 弧焊 方 法 可 施焊 , 使产 生 的飞溅 落入熔 池 , 飞溅 大 大减少 。 使

为于细粒 自由过 渡状 态 时。产 生飞溅 的原 因有两 种机理 : )是 由于冶 金反 应 引起 的飞溅 。焊接 1 过 程 中 C 体 在 电弧 高温 作用 下 , O气 易分 解 为一 氧化 碳 和 氧 , 电弧 气 氛具 有很 强 的氧化 性 。熔 滴 和熔 池 使 中的碳 氧化 成 C C O,O在 焊接 条件 下 不溶 于金 属 , 也不

在各 种 电弧 焊 焊接 过 程 中 , 部分 焊 丝熔 化 过渡 大 到熔池 冷却 成为 焊缝 。一小 部分 熔融 金属 飞落 到熔池 之外 , 种 现象称 为 飞溅 。飞溅对 焊接 过程 的稳定 性 、 这 焊接 生产 效 率 、 焊接 质 量 以及 焊 工 的劳 动 生产 条件 都 有很 大的不 利影 响 。尤 其 C : 体保 护焊尤 为 突 出。 O气 由于 C 。 体 保 护 焊 具 有熔 透 能 力 较 大 、 接 生 O气 焊 产率高 , 生产 成 本低 、 焊接 变形 和焊 接应 力 小 、 全位 置

艺 。在 焊 接过 程 中熔 滴 过渡 主 要有 两种 形 式 : 对 于 相 颗 粒过 渡 焊接 工 艺熔 滴 是 自由过 渡状 态 , 相对 于短 路

锰、 硅脱 氧元素 的焊丝 , H 8 nS 如 0 M 2 i 。亦可使用 A等

CO_2气体保护焊飞溅控制的研究_田松亚

CO2气体保护焊飞溅控制的研究摘要:针对CO2气体保护焊短路过渡过程中易产生飞溅的问题,从冶金因素和力学因素两个方面,对其进行深入分析,着重介绍了目前在波形控制方面的主要成果。

研究表明,从电力电子技术角度,对焊接电源的动、静特性进行改进是控制飞溅的最好措施。

关键词:CO2气体保护焊;短路过渡;飞溅;波形控制中图分类号:TG444+.73文献标识码:A文章编号:1001-2303(2006)08-0008-05第36卷第8期2006年8月Vol.36No.8Aug.2006ElectricWeldingMachine田松亚,孙烨,吴冬春,李万刚,李婧(河海大学机电工程学院,江苏常州213022)SpattercontrolofCO2gasshieldedweldingTIANSong-ya,SUNYe,WUDong-chun,LIWan-gang,LIJing(CollegeofMechanical&ElectricalEngineering,HohaiUniv.,Changzhou213022,China)Abstract:Aimingatthespatterproducedeasilyintheprocessofshort-circuittransfer,itanalyzesitFrommetallurgyandmechanicalfactors,especiallytheachievementofwaveformcontrol.Thestudyindicatesthatthebestwaytocontrolspatteristoimprovethedynamicandstaticcharacteristicsofthepowersupplyfromelectricpowerandelectron.Keywords:CO2gasshieldedwelding;dropletshort-circuittransfer;spatter;waveformcontrol收稿日期:2005-12-30;修回日期:2006-06-20作者简介:田松亚(1963—),男,江苏如皋人,副教授,硕士,主要从事逆变焊机、等离子切割机的研究与教学工作。

外加磁场对CO2焊飞溅的控制机理

的轴向磁场的磁力线方向正好与外加纵向磁场的方 向相反, 使之部分抵消。当外加磁场较弱时, 电弧旋 转速度慢, 环行电流较小, 对外加纵向磁场减小飞溅 的作用影响不大; 而当外加磁场较强时, 电弧旋转速 度快, 环行电流大, 所产生的轴向磁场强度比较大, 因而降低了外加纵向磁场对飞溅的控制作用。 ($ ) 随着外加纵向磁场强度的增加, 横磁分量 也相应增加, 这样也抵消了一部分纵向磁场产生的 作用, 同时使得焊接电弧的旋转发生紊乱, 电弧的挺 度和稳定性减弱, 保护气流的稳定性变差, 熔池和电

[ #] , 提高了电弧的挺度和稳定性, 增 旋转的钟罩形

加了弧柱的能量密度及电场强度, 弧柱温度提高, 焊 丝的熔化速度加快, 熔滴尺寸和它们在焊丝端部存 在的时间减少了, 熔滴经过电弧区的过渡频率增加, 短路时间缩短, 熔滴可以从容地在熔池表面铺展而 不被迅速增长的电磁力排斥出熔池, 从而减少了短

作者简介:江淑园, 女, )0%! 年出生, 副教授, 工学硕士。从事焊

接设备和质量控制及焊接电弧物理等领域的研究, 已发表学术论文 )7 篇。

!"#$%:89:17)!); )%!/ <=>

万方数据

外加磁场对CO2焊飞溅的控制机理

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 引用次数: 江淑园, 郑晓芳, 陈焕明, 刘志凌 江淑园,陈焕明,刘志凌(南昌航空工业学院,材料科学与工程系,江西,南昌,330034), 郑晓 芳(华东交通大学,江西,南昌,330013) 焊接学报 TRANSACTIONS OF THE CHINA WELDING INSTITUTION 2004,25(3) 6次

第! 期 路飞溅。

江淑园, 等: 外加磁场对 "#$ 焊飞溅的控制机理

co2焊飞溅的原因及防治措施

co2焊飞溅的原因及防治措施CO2焊飞溅是在CO2(二氧化碳)气体保护下进行的焊接过程中出现的一种问题。

焊接飞溅是指在焊接过程中,电弧熔化金属的同时,电弧周围的一部分金属溅射到周围环境中。

这种飞溅不仅影响了焊接质量,还对工人的安全造成了威胁。

本文将讨论CO2焊飞溅的原因以及相应的防治措施。

首先,我们需要了解CO2焊飞溅的主要原因。

下面列举了几个常见的原因:1. 电流过高:当焊接电流过高时,电弧的热能也相应增加,导致焊接金属过热,并产生更多的飞溅物。

2. 电弧长度过长:当焊接时,如果电弧长度过长,电弧的稳定性会降低,从而导致飞溅现象的增加。

3. 电弧不稳定:焊接时,电弧的稳定性非常重要。

如果电弧不稳定,焊接过程中的温度变化就会导致金属的喷溅。

4. 工件表面污染:如果工件表面存在油污或氧化物等杂质,这些杂质会在焊接时产生气体,从而增加飞溅的风险。

了解了CO2焊飞溅的主要原因,我们可以采取以下防治措施来减少或消除此类问题:1. 控制焊接参数:合适的焊接参数对减少飞溅非常重要。

在焊接过程中,应根据焊件的材料和厚度等因素,合理选择焊接电流、电压和电弧长度。

2. 提高电弧稳定性:采取适当的焊接姿势和合适的电弧长度,可以提高电弧的稳定性,减少飞溅的问题。

3. 清洁工件表面:在进行焊接之前,必须保证工件表面的清洁。

通过去除油污、氧化物和其他杂质,可以减少飞溅的概率。

4. 使用抗飞溅剂:抗飞溅剂是一种特殊的涂层剂,可以在焊接过程中有效地减少飞溅。

这些剂涂覆在焊接区域,可以形成一层保护膜,阻止金属喷溅并减少飞溅。

5. 增加气体流量:适当增加CO2气体的流量可以帮助稳定电弧,并减少飞溅物的产生。

6. 定期维护和保养设备:焊接设备的定期维护和保养对于减少飞溅非常重要。

保持设备的良好状态可以提高焊接的稳定性,减少飞溅现象。

总之,CO2焊飞溅是一种常见的焊接问题,可能影响焊接质量和工人的安全。

通过控制焊接参数、提高电弧稳定性、清洁工件表面、使用抗飞溅剂、增加气体流量和定期维护设备等措施,可以有效地减少或消除飞溅现象。

浅谈CO2气体保护焊产生飞溅的原因及控制措施

3藏 少飞溅 的 措施 引起 金 属飞 溅 的因 素很 多 ,故 要减 小 飞溅 ,需要 根据 实 际情 况进 行具 体 分 析 ,采 取 有 针 对 性 的 解 决 措 施 。 一 般说 来 ,有 下列 一 些 措 施 可供 考 虑 :1 电源极 性 选择 直流 反 接 。2 ) )选 择合 适 的焊 接 电流 区域 。C 2 时 , 0焊 每 种 直径 的焊 丝其 飞 溅率 都 和焊 接 电流之 间 存在 一 定 的规律 :一般 电流小 于 10或 大 于3 0 飞溅 率 都较 小 , 介 于两 者之 间 的 飞溅 率较 大 。在 选 择焊 5A 0A 接 电流 时 ,应尽 可 能 避开 飞 溅率 高 的 电流 区 域 。 电流确 定 后在 匹配 适 当 的 电压 , 以确 保 飞溅 率 最小 。3 )焊 枪 垂直 时 飞溅 量最 小 ,倾 斜 角度 最大 ,飞 溅 越 多 。焊枪 前倾 或 后倾 最好 不要 超 过2度 。4 O )焊 丝伸 出长 度 。在能 保证 正 常 焊接 的情 况 下焊 丝 伸 出长 度 尽 可能 缩 短 。5 )长弧 焊 的 时在 C2 加入 0中 A 气 。在C 2 r 0气体 中加入 A 气后 , 改变 了纯 二氧 化 碳气 体 的导 热率 高 ,分解 r 吸 热 ,消 耗 电弧 热 能 高易 导 致弧 柱 及 电弧 斑 点强 烈 收缩 , 阻碍 熔滴 过渡 的

颗粒 的 飞溅 金属 。

23 熔滴 过 渡 时产 生 的 飞溅 . 1 )熔 滴 自 由过 渡 时 的飞 溅 。较 大 焊 接 电 流和 较 高 电 弧 电 压 时 ,在

C2 0 气氛 下 ,熔滴 在 斑点 压 力作 用下 上翘 , 易形成 大 滴状 飞溅 。

2 )熔 滴 短路 过 渡 时 的 飞溅 。短 路过 渡 时 的 飞溅 主 要发 生 在短 路 小桥 破 断的 瞬 间 。有 关实 验表 明 ,飞溅 的 多少 主 要和 电爆 炸能 量有 关 ,主 要 由

外加同步磁场对短路过渡CO2焊接过程的影响

外加同步磁场对短路过渡CO 2焊接过程的影响邹文凤1, 李逸文1, 梅强1, Babkin Aleksandr 2, 常云龙1(1. 沈阳工业大学,沈阳,110870; 2. 俄罗斯利佩茨克国立技术大学,利佩茨克,398024)摘要: 短路过渡CO 2气体保护焊由于低成本、高效率、便于实现全位置焊接,广泛应用在工业制造领域,但是在焊接过程中,特别是在较高的焊接电流下,存在许多诸如飞溅,成形差,过渡过程不稳定等问题. 文中提出了一种通过施加同步磁场来改善焊接中存在的问题的新方法. 研究了不同类型的燃弧段同步磁场对焊接过程的影响. 用激光作为背光,采用高速摄像系统拍摄焊接过程,观察熔滴过渡过程,计算熔滴的大小和过渡频率等. 结果表明,在纵向同步磁场的作用下,可以有效地减少燃弧时间;施加同步磁场后,熔滴过渡频率范围都得到不同程度的缩小,熔滴过渡过程更稳定,并且在纵向磁场I m (LMF) = 200 A 时,熔滴的过渡频率大幅增加;磁场作用下,带尖角的熔滴变为圆润无尖角的球形或椭球的熔滴,熔滴的尺寸减小.关键词: 短路过渡;同步磁场;CO 2焊接;熔滴过渡频率;熔滴形态中图分类号:TG 444+.2 文献标识码:A doi :10.12073/j .hjxb .202003130020 序言CO 2气体保护焊由于成本低,效率高,易实现全位置焊接而被广泛使用,但是焊缝成形差,熔深浅,焊接过程中存在金属飞溅等缺点,阻碍了其进一步的发展及应用[1-2]. 现已提出了多种改善CO 2气体保护焊接技术的方法,首先是波形控制技术,如美国林肯公司的STT 技术[3]和Miller 公司的RMD 技术[4],奥地利Fronius 公司的CMT 技术[5],日本OTC 公司的CBT 技术[6]等等,使用以上方法获得的焊缝美观、成形良好,同时具过渡过程稳定及飞溅低的特点,非常适用于铝合金及薄板的焊接[7],这几种技术在小电流焊接时效果显著,但是当焊接电流较高时,使用该技术难以获得理想的效果. 其次,改变保护气体的成分也可以解决CO 2气体保护焊存在的问题,例如CO 2 + Ar [8],Ar + CO 2 + O 2[9],Ar + H 2 + CO 2[10]等. 再次,在焊丝中加入稀土元素也是减少飞溅、细化显微组织并改善焊缝成形的有效方法[11-12]. 此外,还有学者将磁场引入焊接技术领域以提高CO 2气体保护焊的焊接质量,包括纵向磁场,横向磁场和尖角磁场,统称为电磁焊接技术——EMW [13-14]. 磁场的引入对减少CO 2气体保护焊接过程中的飞溅、细化晶粒及改善焊缝成形有一定的作用[15-17],但都是基于恒定无序磁场的随机引入,而没有考虑焊接电流波形与励磁电流波形之间的相位关系. 因此,外加磁场不能与每次熔滴过渡同步,并且难以实现精确控制.现有的技术方法主要针对小电流的短路过渡CO 2焊接,当采用大电流焊接时,用这些技术方法不能有效地解决CO 2焊接存在的问题. 磁控焊接技术是近年来研究人员提出的一种新方法,磁场的引入有望解决大电流CO 2焊接时诸如飞溅和焊缝成形的问题. 文中采用一种新的磁场控制方法——燃弧阶段外加同步磁场,对较大电流短路过渡CO 2焊接过程展开了研究.1 试验方法试验采用400 mm × 50 mm × 5 mm 的低碳钢板(Q235)作为母材,焊丝为ϕ1.2 mm 的H08Mn2Si ,保护气体为纯CO 2气体. 文中采用奥太公司型号为MAG-350RL 的焊机,根据自主改装的MCWE-315Ⅲ型号焊机作为励磁电源. 试验前,必须清洁钢板表面.文中采用了四种不同的焊接电流分别对应不收稿日期:2020 − 03 − 13基金项目:国家自然科学基金资助项目(51575362、51275314);沈阳市“双百”资助项目(Z17-5-70);俄罗斯联邦教育和科学部高级领导人才引进GDAS 计划资助项目(2016GDASRC-0106).第 41 卷 第 9 期2020 年 9 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTION Vol .41(9):16 − 21September 2020同的磁场参数,包括纵向磁场(longitudinal magneticfield ,LMF)和横向磁场(transverse magnetic field ,TMF),试验参数如表1所示. 试验使用自行研发的磁控制装置来完成磁场的引入,试验设备及系统结构如图1所示. 通过数据采集卡和霍尔传感器耦合并跟踪CO 2焊接过程,从而将磁脉冲信号准确地添加到每个熔滴过渡周期的燃弧阶段以实现如图2所示的同步控制. 采用激光作为背光,FASTCAN MiniUX50AX 高速摄像系统拍摄熔滴过渡过程,同时采集焊接电流和磁脉冲的波形,通过计算机来观察分析熔滴过渡过程和波形图像.表 1 试验参数Table 1 Experimental parameters 磁场类型励磁电流I m /A 焊接电流I /A 焊接电压U /V纵向/横向100/200140/160/180/20021 ~ 26磁头高速摄像机激光背光冷却水箱励磁电源霍尔传感器焊机图 1 试验设备结构图Fig. 1 Structure of the experimental equipment system焊接电压焊接电流电磁脉冲10.4 V 8.356.354.352.35350 m−1.65−3.65312394 m 411 m 429 m 447 m ×1×26Y2Y1图 2 同步磁场波形图Fig. 2 Waveform of synchronous magnetic field2 结果与分析2.1 同步磁场对燃弧时间的影响图3为焊接电流与燃弧时间之间的关系,在无磁场的情况下,随着焊接电流的增加,燃弧时间也增加. 引入磁场后,曲线有明显变化. 在励磁电流100 A 和200 A 的纵向磁场下,燃弧时间呈波动性减小. 当焊接电流从140 A 增加至160 A ,纵向磁场励磁电流200 A 下,燃弧时间从10.4 ms 减少到7.9 ms ,但是焊接电流为180 A 时,燃弧时间又增加到10.0 ms ,接近于无磁场的10.3 ms ,在焊接电流为200 A 时,横、纵磁场作用下,燃弧时间均减少,平均燃弧时间从14.2 ms 缩短为7.1 ms ,仅为原来燃弧时间的一半. 在磁场作用下,燃弧时间随焊接电流的增加而减少,即磁场可以减少焊丝的熔化时间,同一时间内会产生更多的熔滴,从而提高焊接效率. 同时,燃弧时间的缩短熔滴尺寸也随之减小. I m (LMF) = 100 A I m (LMF) = 200 A I m (TMF) = 100 A I m (TMF) = 200 A I m = 0282420161284140160180200焊接电流 I /A 图 3 不同磁场参数下平均燃弧时间Fig. 3 Average arcing time in different parameters 随着焊接电流的增加,磁场的作用越来越显著,在磁场作用下燃弧时间保持在一个稳定的范围内,燃弧更加稳定. 纵向磁场在平行于焊枪的方向上产生磁感线,电弧和熔滴在磁场的作用下被迫发生旋转[18].在相同的焊接电流下,单位面积的热输入低于无磁场时的焊接过程,因此在小焊接电流下燃弧时间略有增加. 由于电弧高速旋转而扩张,电弧面积增加,并且电流密度在电弧的整个径向上呈双峰分布,因此熔宽增加,如图4所示;而电弧中心的能量密度减小,也使得熔深减小[19]. 但是由于强大的电磁力迫使熔滴脱落至熔池后燃弧停止,因此在焊接电流200 A 时燃弧时间缩短了.(a) I = 200 A 无磁场(b) I = 200 A 有磁场 图 4 不同参数下焊缝成形Fig. 4 Weld formation in different parameters. (a) I =200 A without magnetic field; (b) I = 200 A withmagnetic field第 9 期邹文凤,等:外加同步磁场对短路过渡CO 2焊接过程的影响17图5为不同参数条件下焊接电流和电压的波形. 可以看出,无磁场时,每个燃弧阶段,短路阶段和整个周期都是不同的,并且波动很大. 而引入磁场后每个熔滴的过渡周期时间从不同变为近似相同,表明同步磁场在保持焊接稳定性方面起着至关重要的作用. 将同步磁场精确地添加到每个燃弧阶段,从而影响焊丝的熔化,确保每个熔滴的过渡周期大致相等,并使每个熔滴的尺寸大致相等,从而使焊接过程更加稳定. 2.2 同步磁场对熔滴过渡频率的影响无磁场时,140 A 至200 A 不同焊接电流下的熔滴过渡频率范围如图6a 所示,引入磁场后,4个不同磁场参数下焊接电流与熔滴过渡频率范围之间的关系如图6b ~ 图6e 所示. 在无磁场的情况下,熔滴过渡频率的最大值和最小值曲线所围成的区域面积非常大,最低点为38.0 Hz ,最高点为156.3 Hz . 可以看出,频率波动范围非常大. 在各种磁场的作用下,熔滴过渡频率曲线所围成的面积减小,尤其是横向磁场的d 和e 组最为显著.在纵向磁场中,当焊接电流在140 A 至180 A变化时,熔滴过渡频率在一个稳定范围内波动,该频率略低于原无磁场时的频率. 但是在I = 200 A时,熔滴的过渡频率瞬时增加,两种励磁电流下的最大值分别达到161.3 Hz 和238.0 Hz ,平均值分别达到91.9 Hz 和160.0 Hz ,远远高于无磁场的最大值(98 Hz)和平均值(68 Hz). 可以预见,焊接电流越大,磁场对熔滴过渡频率的影响越大. 频率的增加意味着单位时间内脱落至熔池内的熔滴数量增加,即焊丝的熔化量增加,填充焊缝的金属质量提高,焊接效率提高,这对CO 2焊接是非常有利的.横向磁场时,在各个电流参数下熔滴过渡频率曲线围成的面积都很小,两种磁场参数下的最低点分(a)无磁场,焊接电流 I = 140 A (b) 纵向磁场, 励磁电流 I m = 200 A, 焊接电流 I = 140 A 图 5 不同参数下的电流波形图Fig. 5 Waveform of current in different parameters.(a) without magnetic field. welding current I =140 A; (b) longitudinal magnetic field exciting current I m = 200 A, welding current I = 140 A 180150120906030140160180200焊接电流 I /A180150120906030140160180200焊接电流 I /A 180150120906030140160180200焊接电流 I /A180150120906030140160180200焊接电流 I /A180150120906030140160180200焊接电流 I /A (b) I m (LMF) = 100 A (c) I m (LMF) = 200 A (d) I m (TMF) = 100 A (e) I m (TMF) = 200 A (a) 无磁场时熔滴过渡频率范围图 6 不同参数下熔滴过渡频率范围Fig. 6 Droplet transfer frequency in different parameters. (a) the range of droplet transfer frequency without magneticfield; (b) I m (LMF) = 100 A; (c) I m (LMF) = 200 A; (d) I m (TMF) = 100 A; (e) I m (TMF) = 200 A18焊 接 学 报第 41 卷别是35.2,30.7 Hz ,最高点分别是100,86.2 Hz .与无磁场时相比分别减少了47.3,52.8 Hz ,说明熔滴过渡频率波动范围缩小,基本稳定在相应范围内,侧面反映出引入磁场后过渡过程具有很好的稳定性,焊接质量提高.两种磁场相比,纵向磁场可以提高熔滴过渡频率,横向磁场可以提高熔滴过渡稳定性. 磁场引入后,短路液桥内电流的径向分量会受到外加磁场的纵向分量产生的洛仑兹力作用,对短路液桥产生径向向内的磁致压力作用. 这样,CO 2焊短路液桥缩颈处,除了受到重力、表面张力、爆破力、焊接电流产生的电磁力作用外,还受到外加纵向磁场对它的径向向内的磁致压力作用,从而促进熔滴脱落,保证熔滴过渡频率的一致性. 2.3 同步磁场对熔滴形态的影响在图7中可以看出在无磁场情况下,燃弧开始时,焊丝端部形成一个半球形略有尖角的熔滴并逐渐长大,长大后熔滴中心不再位于焊丝正下方,而是形成中心偏离焊丝轴线且带有尖角的熔滴,然后与母材上的液态熔池接触后完成短路过渡过程. 引入同步磁场后,熔滴的形态受到不同程度的影响,主要是熔滴的形状和尺寸发生变化. 熔滴变为球形或椭球形,形状圆润无尖角,燃弧阶段熔滴始终保持这一形态长大,直至与熔池接触完成脱落,这与无磁场相比是一个明显的不同特征.采用不同试验参数焊接时,熔滴的尺寸不同.图8是不同试验参数下随机选取的10个过渡过程无磁场, 焊接电流 I = 160 A纵向磁场, 励磁电流 I m (LMF) = 200 A, 焊接电流 I = 160 A 1 172.5 1 173.21 174.2 1 177.5 1 179.2 1 179.7 1 180.1 1 181.7 1 183.2167.0167.6169.6170.8172.4173.6176.2178.6181.8图 7 不同参数下熔滴过渡过程 (ms)Fig. 7 Droplet transfer process in different parameters (ms) 3.02.52.01.51.00.5012345678910周期 T3.02.52.01.51.00.5012345678910周期 T 3.02.52.01.51.00.5012345678910周期 T 140 A 160 A 180 A 200 A 140 A 160 A 180 A 200 A 140 A 160 A 180 A 200 A 140 A 160 A 180 A 200 A 140 A 160 A 180 A 200 A 3.02.52.01.51.00.5012345678910周期 T 3.02.52.01.51.00.5012345678910周期 T (b) I m (LMF) = 100 A (c) I m (LMF) = 200 A (d) I m (TMF) = 100 A (e) I m (TMF) = 200 A (a) 无磁场时的熔滴尺寸图 8 不同参数下的熔滴尺寸Fig. 8 The dimension of droplet in different parameters. (a) dimension of droplet without magnetic field;(b) I m (LMF) = 100 A; (c) I m (LMF) = 200 A; (d) I m (TMF) = 100 A; (e) I m (TMF) = 200 A第 9 期邹文凤,等:外加同步磁场对短路过渡CO 2焊接过程的影响19的熔滴尺寸情况,以熔滴直径作为Y 轴的变化量.图9为不同参数下熔滴尺寸的平均值. 无磁场情况下,焊接电流在140 ~ 180 A 范围变化时,熔滴尺寸基本在1.6 mm 上下波动,每个焊接参数下熔滴尺寸的最大值与最小值之间有比较大的差距,波动变化比较明显;而焊接电流200 A 时,熔滴尺寸整体增加了约0.4 mm ,在2.0 mm 上下波动,随着电流的增加,熔滴尺寸也有一定幅值的增加. 引入磁场后,这个现象消失了,4种磁场参数下都可以看到不同焊接电流时,熔滴尺寸波动不明显,熔滴尺寸并没有随着焊接电流的增加出现大幅的增加,可以维持在一个相对稳定的尺寸范围内. 其中纵向磁场、励磁电流100 A 时,对熔滴尺寸的控制效果最为显著,可以看到4条曲线都在比较小的范围内波动,曲线的重合度非常高,即磁场的引入可以将熔滴尺寸控制在一定的范围内,改善了无磁场时熔滴尺寸不一的情况. 结合误差曲线可以更直观的观察到这一变化.2.62.42.22.01.81.61.41.21.0140160180200焊接电流 I /AI m = 0I m (LMF) = 100 AI m (LMF) = 200 A2.62.42.22.01.81.61.41.21.0140160180200焊接电流 I /AI m = 0I m (TMF) = 100 AI m (TMF) = 200 A(a) 纵向磁场下熔滴尺寸的平均值(b) 横向磁场下熔滴尺寸的平均值图 9 不同参数下熔滴尺寸的平均值Fig. 9 Average dimension of droplet in differentparameters. (a) the average dimension of droplet in longitudinal magnetic field; (b) the average dimension of droplet in transverse magnetic field 两图中的蓝色曲线是无磁场时熔滴尺寸的平均值曲线,比较可知,在熔滴尺寸控制方面纵向磁场的作用效果较好,获得的曲线较为平滑,误差也较小,励磁电流100,200 A 的最小误差在焊接电流160,180 A 处取得,均为0.058,表明熔滴尺寸的变化很小,保证了每个周期内的熔滴尺寸基本一致的条件. 而在大焊接电流200 A 时,横向磁场的作用突出的体现出来,将熔滴尺寸的平均值控制在1.74 mm ,误差也只有0.051,比同等条件下的其它磁场参数取得的效果都要显著,但是4种磁场参数下,都把原来的熔滴尺寸缩小了,防止了大电流大熔滴现象的发生.熔滴尺寸发生变化是由于电流的轴向和径向分量分别与磁场的横向和纵向分量的相互作用,产生的洛伦兹力对熔滴施加额外的控制作用,使熔滴的尺寸缩小;而电流方向与磁场方向一致时,没有洛伦兹力产生,对熔滴无影响. 电流的轴向分量与磁场的横向分量产生洛伦兹力方向垂直于焊丝轴线向外,而电流的径向分量与磁场的纵向分量在焊丝轴线的两侧产生的洛伦兹力方向相反,垂直于焊丝轴线向内或向外. 在同一侧时(焊丝轴线右侧),电流的轴向分量与径向分量产生的洛伦兹力会相互抵消一部分,磁场的横向分量越强,磁场对熔滴的控制作用越弱[20],因而当施加纵向磁场和横向磁场时,前者的熔滴尺寸要小于后者. 随着焊接电流的增加,与磁场作用的电流也增大,产生的洛伦兹力也相应增大,因此熔滴尺寸也减小更多.3 结论(1)纵向磁场时,燃弧时间随着焊接电流的增加而减少,并且焊接电流越大,减少越多,在I = 200 A ,I m (LMF) = 200 A 时,由平均燃弧时间由14.2 ms 减小到7.1 ms .(2)小焊接电流时(140 ~ 180 A),在两种磁场作用下熔滴过渡频率范围都得到了不同程度的缩小,熔滴过渡的稳定性得到提高,且横向磁场比纵向磁场的作用效果更加显著. 但I = 200 A 时,熔滴过渡频率显著提高,并在I m (LMF) = 200 A 时,平均过渡频率由原来的68 Hz 提高到160 Hz ,焊接电流越大,频率提升越大.(3)同步磁场作用下,熔滴变成圆润的球形或椭球形,同一焊接参数下,熔滴尺寸趋于一致. 纵向磁场时,随着焊接电流的增加熔滴尺寸缓慢增加,并且在大电流I = 200 A 时熔滴的平均直径由原来20焊 接 学 报第 41 卷的2.02 mm减小至1.71 mm,避免了大电流大熔滴现象.参考文献Jiang S Y, Wang X W, Chen H M, et al. The impact of adsciti-tious longitudinal magnetic field on CO2 gas shielded welding process[J]. Advanced Materials Research, 2012(538−541): 1447 −1450.[1]常云龙, 刘晓龙, 路林, 等. 短路过渡CO2焊研究现状及展望[J]. 焊接技术, 2013, 42(3): 1 − 5.Chang Yunlong, Liu Xiaolong, Lu Lin, et al. Current status and prospects of short-circuit transition CO2 gas shielded welding[J].Welding Technology, 2013, 42(3): 1 − 5.[2]李兴霞, 赵干. STT焊接技术的研究与应用现状[J]. 焊管, 2013, 36(4): 23 − 26.Li Xingxia, Zhao Gan. Research and application status of STT welding technology[J]. Welding Pipe and Tube, 2013, 36(4): 23 −26.[3]Furukawa K. New CMT arc welding process – welding of steel to aluminium dissimilar metals and welding of super-thin alumini-um sheets[J]. Welding International, 2006, 20(6): 440 − 445. [4]Prajapati V, Vora J J, Das S, et al. Experimental studies of regu-lated metal deposition (RMD TM) on ASTM A387 (11) steel: study of parametric influence and welding performance optimization[J].Journal of the Brazilian Society of Mechanical Sciences and En-gineering, 2020, 42(78): 1 − 21.[5]Ueyama T. Development of low heat input and spatter reduction CO2/MAG alternating current welding system by controlled bridge transfer process[J]. Electric Welding Machine, 2009, 39(9):10 − 13.[6]Pickin C G, Young K. Evaluation of cold metal transfer (CMT) for welding aluminium alloy[J]. Science and Technology of Weld-ing and Joining, 2006, 11(5): 583 − 585.[7]Teixeira G S, Mazzaferro J A E. GMA welding metal transfer mode study by high-speed imaging and electrical signal acquisi-tion[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2019, 41(8): 315 − 327.[8]刘静, 隋国欣, 王明山, 等. 机车车体Q345E钢Ar + CO2 + O2三元混合保护气体MAG焊接头的组织和性能[J]. 电焊机, 2017, 47(5): 104 − 108.Liu Jing, Sui Guoxin, Wang Mingshan, et al. Microstructure and mechanical properties of welded joints of MAG welding with Ar + CO2 + O2 ternary mixed shielding gas of steel Q345E for lo-comotive and rolling stock body[J]. Electric Welding Machine, 2017, 47(5): 104 − 108.[9]Lincon L S, Tiago V C, Carlos E N B. Benefits from H2 and CO2 [10]additions in argon gas mixtures in GMAW[J]. Journal of Materi-als Processing Technology, 2017, 249: 158 − 166.Vimalraj C, Kah P, Layus P, et al. High-strength steel S960QC welded with rare earth nanoparticle coated filler wire[J]. The In-ternational Journal of Advanced Manufacturing Technology, 2019, 102: 105 − 119.[11]Methong T, Yamaguchi T, Shigeta M, et al. Effect of rare earth metal on plasma properties in GMAW using CO2 shielding gas[J].Welding in the World, 2017, 61: 1039 − 1047.[12]Wu H, Chang Y L, Lu L, et al. Review on magnetically con-trolled arc welding process[J]. The International Journal of Ad-vanced Manufacturing Technology, 2017, 91: 4263 − 4273. [13]Luo Q, Lu D M, Luo J. Droplet transfer and microstructure of Q235 steel thick plate using CO2 welding with additional longit-udinal magnetic field controlling[J]. Advanced Materials Resear-ch, 2010(102−104): 451 − 454.[14]Nosov D G, Peremitko V V. Influence of frequency and induction of longitudinal magnetic field on the electrode metal loss and its spattering during MAG-welding[J]. IOP Conference Series: Ma-terials Science and Engineering, 2015, 91: 12 − 18.[15]常云龙, 杨殿臣, 魏来, 等. 外加横向磁场对高速TIG焊缝成形的影响[J]. 焊接学报, 2011, 32(3): 53 − 56.Chang Yunlong, Yang Dianchen, Wei Lai, et al. Influence of magnetic controlled technology on formation of high-speed TIG welding[J]. Transactions of the China Welding Institution, 2011, 32(3): 53 − 56.[16]Chang Yunlong, Yang Xu, Che Xiaoping, et al. Grain refinement and improved properties through electromagnetic stirring in Al al-loy MIG welds[J]. China Welding, 2008, 17(3): 77 − 80.[17]Liu Y B, Sun Q J, Wang H, et al. Effect of the axial external mag-netic field on copper/aluminium arc weld joining[J]. Science and Technology of Welding and Joining, 2016, 21(6): 460 − 465. [18]江淑园, 陈焕明, 熊震宇. 外加磁场对CO2焊接焊缝成形的影响[J]. 焊接技术, 2006(2): 5 − 30.Jiang Shuyuan, Chen Huanming, Xiong Zhenyu. Effect of extern-al magnetic field on the weld formation of CO2 welding[J]. Weld-ing Technology, 2006(2): 5 − 30.[19]罗键, 贾昌申, 王雅生, 等. 外加纵向磁场GTAW焊缝成形机理[J]. 焊接学报, 2001, 22(3): 19 − 22.Luo Jian, Jia Changshen, Wang Yasheng, et al. Mechanism of GTAW weld formation with external longitudinal magnetic field[J]. Transactions of the China Welding Institution, 2001, 22(3): 19 − 22.[20]第一作者简介:邹文凤,1996年出生,硕士研究生,主要从事先进焊接工艺的研究;Email:132****9676@.通信作者简介:常云龙,博士,教授;Email:sychyl@.(编辑: 周珍珍)第 9 期邹文凤,等:外加同步磁场对短路过渡CO2焊接过程的影响21。

外加磁场作用焊接的原理及特点

1 外加磁场作用焊接的原理及特点利用外加磁场对电弧进行控制的方式通常有3 种: ①外加横向磁场, 即外加磁场的磁力线垂直通过电弧轴线; ②外加纵向同轴磁场, 即外加磁场的磁力线方向与电弧轴线方向平行; ③外加尖角形磁场, 它可使电弧弧柱的形状变为椭圆形, 使弧柱能量密度和电弧电场强度提高。

实际上, 以上 3 种外加磁场又都含有恒定外加磁场和脉动外加磁场两种类型。

在实际应用中,可根据不同工艺要求在很大范围内改变所加磁场的强度和脉冲频率, 用来控制电弧形态及焊缝成形, 达到改善焊缝结晶和消除缺陷的目的。

对控制焊缝金属一次结晶过程, 纵向磁场具有更大的可能性。

有关资料表明, 在电磁作用焊接时, 如果使用横向磁场, 在外磁场与等离子体和电弧自身磁场作用下, 弧柱会产生偏移, 工件上的活性斑点也会产生移动; 当给电弧施加纵向磁场时,电弧围绕自己的轴线发生旋转, 加热斑点也发生旋转, 外加磁场赋予电弧较大的挺度和稳定性, 并由于磁压增高的结果, 提高了弧柱中心温度, 进而使得熔池的熔体被均匀搅拌, 熔滴尺寸和它们在焊丝端部的存在时间平均减少了1.3~ 1.2, 熔滴的过渡频率增加, 提高了焊缝质量, 所以在外加磁场作用焊接时多采用外加纵向磁场。

1.1 磁控装臵设计该课题所采用的外加磁场发生装臵由两个主要部件组成:励磁电源和螺线管线圈,它们都有各自独立的结构,励磁电源是为了产生稳定的电流提供给螺线管线圈,以产生所需要的恒定的外加磁场,为了保证外加磁场的稳定性,励磁电源的输出电流必须是稳定的直流电,因为稳定的电流产生稳定的磁场。

而螺线管是用来产生与电源输出电压想吻合的磁场,本课题所采用的线圈是轴对称线圈,所谓轴对称,是从图形上的各点向定直线L 作垂线并延长一倍,延长线的端点所构成的图形称为与原图形关于定直线L 成轴对称,定直线L 称为对称轴。

轴对称线圈有许多优点,它容易制作,绕线作业和支撑磁场力比较容易;和其它类型线圈相比,每单位体积绕线所产生的磁场最大;通过若干线圈的组合可以获得高均匀磁场或沿空间某一方向梯度均匀的磁场,正因为如此,轴对称线圈得到广泛的应用。

外加磁场对CO2焊接焊缝成形的影响

避 簸

E

键 型

0 l 5 l . 75 2 0 2 . 25 2 5

电 弧 电 压/ V

电 弧 电 压/ V

基 金 项 目: 江 西 省 自然 科 学 基 金 资 助 项 目 ( 10 4 ) 0 5 0 0

高 均 增 加 ,且 熔 深 增 加 得 较 明 显 。有 外 加 纵 向 磁 场 ( 度 为 强

E E

\

63m )时 ,焊 缝 熔 深 减 小 ,熔 宽 增 大 ,堆 高也 稍有 增 加 。 _ T 12 电弧 电压 对 焊 缝 形 状 参 数 的 影 响 .

改 变 电弧 电压 进 行 试 验 ,结 果 如 图5 7 示 。其 中 ,送 丝 —所

响 十分 明 显 ,熔 深 、熔 宽 都 随 着 电 弧 电 压 的 增 加 而 增 加 . 而 堆 高却 随 着 电 弧 电 压 的 增 加 而 减 小 ,且 减 小 得 十 分 明 显 。 外 加磁 场作 用下 熔深 和熔 宽值相 应要 比无 磁场 作 用下 的值 小 , 而 堆 高 在 磁 场 的 作 用 下 比 无磁 场 作 用 时 相 应 稍 有 加 大 。

维普资讯

W ed n e h oo y V 1 5 No2 Ap .2 0 lig T c n lg o. 3 . r 06

・

试验与研究 ・ 2 3

文章 编 号 :0 2 0 5 20 0 - 0 3 0 10 - 2 X{0 6)20 2 - 2

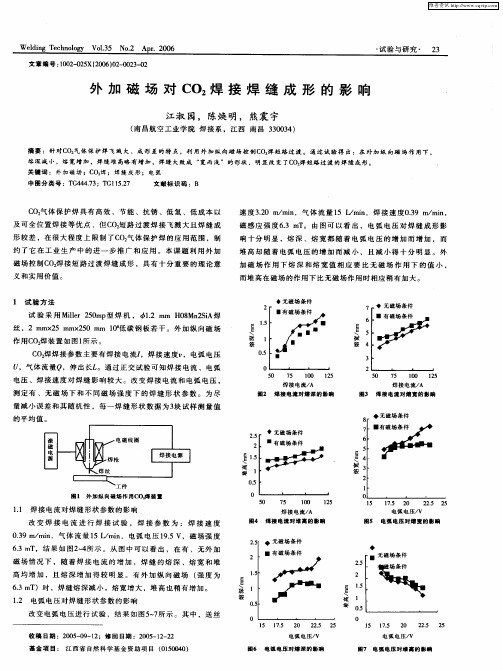

1 焊 接 电流 对 焊 缝 形 状 参 数 的 影 响 . 1 改 变 焊 接 电 流 进 行 焊 接 试 验 , 焊 接 参 数 为 :焊 接 速 度 03 / i ,气 体 流 量 1 / i , 电弧 电 压 1 . V,磁 场 强 度 . m mn 9 5L m n 95

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弧运动激烈,弧柱的能量密度、电场强度及弧柱温度 降低,从而导致对飞溅控制效果的降低。

4结 论

and without magnetic field

从图 2b 中可以看出:无外加纵向磁场条件下的 飞溅率曲线较平缓,而磁控条件下的飞溅率曲线相 对来说曲率较大,即有磁控条件下 CO2 焊接飞溅率 的变化比较大,这与图 2a 的结论基本一致;在送丝 速度为 3. 5 ~ 8. 0 m / min 的范围内,磁控条件下的焊 接飞溅率明显有所降低,飞溅率减少 l / l0 ~ l / 2 左 右不等。

第3 期

斯松华,等:B4C对激光熔覆钴基合金涂层组织与耐磨性的影响

65

外加磁场对 CO2 焊飞溅的控制机理

江淑园l, 郑晓芳2, 陈焕明l, 刘志凌l

(l. 南昌航空工业学院 材料科学与工程系,江西 南昌 330034;2. 华东交通大学,江西 南昌 3300l3)

摘 要:用纵向磁场控制 CO2 气体保护焊飞溅,以低碳钢 @235 为试验对象,在不同焊 接工艺参数下进行了有、无外加纵向磁场的焊接对比试验,并且改变外加磁场的大小, 测试了不同磁感应强度下的焊接飞溅率。探讨了外加纵向磁场控制焊接飞溅的机理。 试验表明,在一定的焊接规范下,外加纵向磁场能有效地控制 CO2 焊短路过渡中的焊接 飞溅,获得较好的工艺效果;同时,存在一个最佳的磁场范围,在这个范围内,磁场对飞 溅的控制效果较好。 关键词:纵向磁场;CO2 气保焊;短路过渡;飞溅 中图分类号:TG 442 文献标识码:A 文章编号:0253 - 360X(2004)03 - 65 - 03

作者简介:江淑园,女,1963 年出生,副教授,工学硕士。从事焊

接设备和质量控制及焊接电弧物理等领域的研究,已发表学术论文 10 篇。

Email:jsy80131@ 163. com

外加磁场对CO2焊飞溅的控制机理

作者: 作者单位:

刊名: 英文刊名: 年,卷(期): 被引用次数:

江淑园, 郑晓芳, 陈焕明, 刘志凌 江淑园,陈焕明,刘志凌(南昌航空工业学院,材料科学与工程系,江西,南昌,330034), 郑晓 芳(华东交通大学,江西,南昌,330013)

试验结果表明:在一定的焊接规范下,外加纵向 磁场能有效地控制 CO2 焊短路过渡中的焊接飞溅, 获得较好的工艺效果;同时,存在一个最佳的磁场范 围,在这个范围内,磁场对飞溅的控制效果较好。

表 1 CO2 焊短路过渡参数 Table 1 Effect of magnetic intensity on current wave

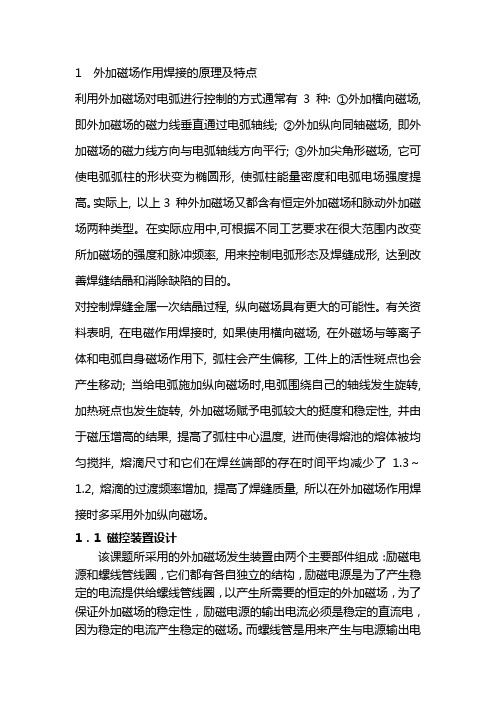

图 1 电磁作用装置原理图 Fig. 1 Sherch of magnetic eguipment

如图 l,电磁作用装置由两个主要部件组成:电 源和电磁线圈( 螺线管)。每一部分具有各自独立 的结构。励磁电源用以产生按要求规律变化的可调 电压,电磁线圈产生与电源输出电压相吻合的磁场。 电磁线圈安置在焊枪喷嘴上,焊枪与励磁线圈通过 一刚性支架连接成为一个整体被焊接小车牵引着在 导轨上平稳运动。

利用 TDsl0l2 数字存储示波器测量焊接过程 中短路过渡电流见表 l。由表 l 中可看出,随着磁 感应强度的 增 加,短 路 过 渡 频 率 增 加,峰 值 电 流 下 降,当磁感应强度增加到一定值后,短路过渡频率开 始下降,峰值电流升高。

图 2 有无外加纵向磁场的飞溅率 Fig. 2 Spatter rate with magnetic field

(1)外加纵向磁场控制 CO2 焊短路过渡飞溅 是可行的。

(2)作用于短路过渡飞溅的磁感应强度与焊接 规范有一最佳匹配。在一恒定的焊接规范下,外加 纵向磁场作用 CO2 短路飞溅时,存在一个最佳的磁 场范围,在 这 个 范 围 内,其 降 低 飞 溅 的 作 用 最 为 明 显。

(3)一定的外加磁场强度下,CO2 焊熔滴经过 电弧区的溅;外加磁 场对短路液桥会产生径向向内的磁致压力的作用, 从而加速了液桥的断开,降低了短路末期的能量积 累,减少了短路末期电爆炸飞溅。

不同工艺条件下的焊接试验。文中数据均为三个或 三个以上数据测量值的平均值,目的是为了减少各 种因素所带来的误差和干扰,使其规律具有再现性。

图 2 为有、无外加磁场飞溅率( !)对比曲线。 图 2a 中可以明显地看出:无外加纵向磁场条件下的 飞溅率曲线较平缓,而磁控条件下的飞溅率曲线相 对来说曲率较大;在送丝速度为 4. 5 ~ 6. 0 m / min 的 范围内,磁控条件下的焊接飞溅率有明显降低,可以 使飞溅率减少 l / 6 ~ 2 / 5 左右。

(4)外加纵向磁场焊接电弧具有很强的拘束作 用,可防止熔滴排斥出来产生的飞溅。

参考文献:

[1] 阿勃拉洛夫 M A,阿勃杜拉赫曼诺夫 P Y. 电磁作用焊接技术 [ M]. 韦福水,路登平译. 北京:机械工业出版社,1988.

[2] 贾昌 申,殷 咸 青,贾 涛,等. 纵 向 磁 场 中 的 焊 接 电 弧 行 为 [ J]. 西安交通大学学报,1994,28(4):9 ~ 13.

第3 期

江淑园,等:外加磁场对 CO2 焊飞溅的控制机理

67

路飞溅。 (2)由于外加纵向磁场条件下的焊接电流比普

通的焊接电流小[3],这样就减小了短路峰值电流和 短路初期的短路电流,短路电流不会急剧升高而造 成能量的积累,从而减少了短路飞溅。

(3 )在外 加 纵 向 磁 场 的 作 用 下,短 路 液 桥 内 电 流的径向分量会受到外加纵向磁场产生的洛仑兹力 的作用,对短路液桥产生径向向内的磁致压力的作 用。这样,外加纵向磁场 CO2 焊短路液桥缩颈处, 除了受到重力、表面张力、爆破力、焊接电流产生的 电磁力的作用外,还受到外加纵向磁场对它的径向 向内的磁致压力的作用,从而加速了它的断开,降低 了短路末期的能量积累,减少了电爆炸飞溅。

(4)外加纵向磁场焊接电弧具有很强的拘束作 用,可防止以下飞溅:熔滴过渡后,电弧重新引燃时, 电流过大或电流上升过快,焊丝上残留的熔滴或熔 池金属被排斥出来产生的飞溅,及熔池冶金反应剧 烈和有 CO 逸出时,可能从熔池排斥出来的飞溅[4]。

不同外加磁场磁感应强度下的焊接飞溅率变化 显示:当外加纵向磁场的磁感应强度增加到一定值 后,CO2 焊接的飞溅率反而有较大的增加。经初步 分析,认为产生这种现象的原因有以下两点。

江淑园

0序 言

电磁作用焊接技术是近年来完善起来的一种新 型的焊接控制技术,应用也日趋广泛。实践表明,它 对提高焊接质量有明显效果[l],但是利用磁场对焊 缝组织、电弧等进行控制,在这方面中国目前研究的 不多,对电磁的作用机理,还需要做进一步的研究。 文中利用外加纵向磁场尝试控制 CO2 焊短路过渡 的飞溅,研究磁场改变飞溅的原因,对揭示电磁作用 电弧过程的机理!促进磁控弧焊技术的蓬勃发展, 拓宽其应用领域,具有十分重要的学术意义和经济 价值。

焊接学报 TRANSACTIONS OF THE CHINA WELDING INSTITUTION 2004,25(3) 6次

参考文献(5条) 1.安藤弘平;长谷川光雄;施雨湘 焊接电弧现象 1985 2.邓黎丽;李桓;李俊岳 CO2气体保护焊短路过渡的控制技术 1999(03)

3.罗键;贾昌申;王雅生 外加纵向磁场GTAW焊接机理[期刊论文]-金属学报 2001(2)

磁感应强度 ! / mT

频率 " / Hz

周期 # / ms 峰值电流 $ / A

0

80. 65

l2. 4

34l

0. 4

95. l5

l0. 5l

330

2. 4

ll2. 4

8. 90

298

9. 4

l0l. 5

9. 3

373

对比 有、无 外 加 纵 向 磁 场 CO2 焊 的 飞 溅 率 可 知,在一定的焊接工艺规范内,外加纵向磁场 CO2 焊的金属飞溅比普通 CO2 焊的飞溅明显减少。外 加纵向磁场减小 CO2 焊短路过渡飞溅的机理主要 在以下四方面。

( l )在外 加 纵 向 磁 场 焊 接 过 程 中,电 弧 中 带 电 粒子在等离子流力、热扩张力、洛仑兹力等力的联合 作用下,产生螺旋式高速旋转运动,同时弧柱中气体 粒子之间的粘滞力,使得带电粒子的高速旋转必将 带动中性粒子旋转,外加磁场的电弧形状成为高速 旋转的钟罩 形[2],提 高 了 电 弧 的 挺 度 和 稳 定 性,增 加了弧柱的能量密度及电场强度,弧柱温度提高,焊 丝的熔化速度加快,熔滴尺寸和它们在焊丝端部存 在的时间减少了,熔滴经过电弧区的过渡频率增加, 短路时间缩短,熔滴可以从容地在熔池表面铺展而 不被迅速增长的电磁力排斥出熔池,从而减少了短

l 试验方法

焊接时,分别改变焊接工艺参数、励磁电流( 即 外加磁场磁感应强度 !)大小,采用收集法对焊接飞 溅颗粒进行收集,得到有、无外加磁场条件下的焊接 飞溅率、不同外加磁场强度下的焊接飞溅率。焊接 工艺参数:保护气体流量为 l0 L / min、焊丝为 !l. 0 mm 的 ~08mn2siA。

(1)这与电弧的螺旋式旋转运动有关。带电粒 子的螺旋式运动,相当于在电弧弧柱截面上有一个 环行电流[5],这个环行电流在电弧的中心区所产生 的轴向磁场的磁力线方向正好与外加纵向磁场的方 向相反,使之部分抵消。当外加磁场较弱时,电弧旋 转速度慢,环行电流较小,对外加纵向磁场减小飞溅 的作用影响不大;而当外加磁场较强时,电弧旋转速 度快,环行电流大,所产生的轴向磁场强度比较大, 因而降低了外加纵向磁场对飞溅的控制作用。

图 3 为同一焊接工艺规范下,外加纵向磁场磁 感应强度与 CO2 焊接飞溅率的关系。关系曲线都 表明,随着外加纵向磁场磁感应强度的增加,焊接飞 溅率都是先减小,后增大。从图 3 可以看出,当外加 纵向磁场的磁感应强度处于 0. 4 ~ 5. 5 mT 的范围内 时,磁场对 CO2 焊飞溅的控制效果较好,在磁感应 强度为 2. 4 mT 左右时,控制效果最佳。