整车总布置设计硬点报告_V4_P&L_LJ_AM55-090815

整车总布置设计

汽车总布置设计主要内容一、汽车总布置设计概述二、汽车前舱总布置三、汽车底盘总布置四、汽车车身总布置五、运动校核六、性能计算一、汽车总布置设计概述¾汽车总布置设计的含义:在汽车的总体方案确定后,要对总成和部件进行空间布置,并校核初步选定的各部件结构和尺寸是否符合整车尺寸和参数的要求,使其达到最佳组合,得到合理的总布置方案。

¾汽车总布置的主要内容:布置的内容布置的项目空间布置(人机分析、法规校核)发动机、传动系的布置;悬架、轮胎的布置;座椅布置;踏板、变速杆等驾驶操作系统的布置;载货空间的布置;燃料箱、备胎的布置;车身及内、外饰件的布置性能相关项目布置油耗燃料箱容量制动性能质心位置、轮胎尺寸操纵稳定性轴距、转向器的位置、方向盘行程NVH性能传动轴夹角、发动机悬置、空滤器、消声器容量、排气吊挂、后视镜、仪表板横梁空气动力性能发动机罩前端高度、前风窗倾斜角、后风窗倾斜角、扰流板、空气进出风口机动性轮距、轴距、前后悬、转向齿条行程发动机冷却前格栅型式、散热器尺寸、前端开口面积¾汽车总布置的具体内容:¾整车总布置流程:¾整车坐标系:GB/T19234-2003¾整车总布置基准:1)车架上平面线(或车身地板主平面线);2)前轮中心线;3)汽车中心线;4)地面线;5)前轮垂直线¾整车总布置图:¾整车总布置图:二、汽车前舱总布置1)确定动力总成布置位置、安装角度。

2)发动机附件布置:进气系(空滤器、进气管)、排气系(前管、催化器)、冷却系(水箱,冷却液罐)、供油系(油泵、燃油滤清器、管路)等3)制动总泵、离合器总泵布置。

4)管路布置:冷却、空调、动力转向、制动、燃料等5)线束布置:电器线束、控制拉线等6)其它布置:ECU、冷凝器、蓄电池、ABS控制器、继电器盒、清洗液罐、动力转向液罐等7)前仓布置校核的内容间隙、传动轴跳动等¾准备工作:•前舱车身数模;•动力总成数模:发动机、变速箱;•发动机附件数模:水箱、风扇、前舱内已经固定的部件;•底盘件数模:副车架、转向机、控制臂、前横梁、轮胎等。

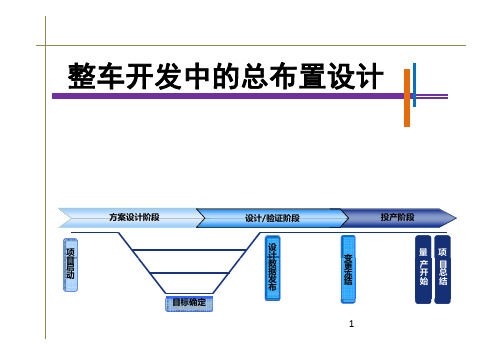

整车总布置工作内容

二、整车总布置设计的基本内容

策划阶段

概念设计

工程设计

生产准备

试生产

MP

①设计变更管控:

②平台质量问题点检:

③现生产问题解决及协调:

线上 装车 问题 跟踪 表

评审 报告

路试 问题

制定设计变更方案,并校核、 组织推进。

根据平台车质量问题库确认 新车型是否存在或已改进相 应问题。

12

配合工厂装车,对发生的问 题进行确认、推进。

灯光配置 前后雾灯 卤素大灯 玻璃/后视镜 电动车窗+司机侧防夹 电动外后视镜+转向灯 内后视镜手动防眩目 遮阳板化妆镜 其他配置

行车电脑/平均瞬时油耗、续航里 程、水温、总里程、阶段里程

手动空调

座椅配置

电子防盗

织物座椅

车内中控锁+遥控钥匙

驾驶席手动六向/副驾驶手动四向 手刹未放提醒

前后中央扶手

锁车声音提示

2.4 总体结构及应用:

总体结构

概述

动力 底盘

外饰

主副 仪表板 门护板

座椅

安全 装置

顶棚 立柱

地毯

行李箱 护面

电气 装备

照明

企业 标识

示例

应用

开发部:整车产品描述、整车BOM等

规划部:商品竞争力、成本、收益分析

采购部/质保部/技术部:了解产品信息,支撑其职 能工作开展

生产部:了解产品信息,编制生产计划、物流配送、 供应商结算等

行业 发展

市场 调研

对同类型产品进行深入的市场调 查、使用调查、生产工艺调查、 样车结构分析与性能分析。

力求零件标准化、通 用化、产品系列化。

设计应遵守有关 标准、规范、法 规、法律,不得 侵犯他人专利。

关于总布置设计硬点

关于总布置设计硬点由于零部件设计要在整车总布置基本完成后才开始,在总布置设计阶段中往往没有零部件的详细资料,还不能解决零部件和总成内部的细节问题。

所以在布置设计图上出现的是各总成的主要控制点、主要中心线,也包括重要的外廓线和由这些轮廓线构成的控制面以及运动极限位置等。

这些控制点称为硬点(Hard point),包括整车及关键零部件的各种控制点、线、面以及控制特征等。

汽车整车设计硬点分类:概括了描述整车、总成及关键零部件的尺寸、结构型式、空间位置等的关键参数,它主要包括以下内容:整车外廓形状及尺寸:整车长度、整车宽度、整车高度、轴距、轮距等;驾驶区控制尺寸:踏板点、踵点,仪表板、转向柱及方向盘控制位置等;整车乘员空间内部尺寸:H点位置、头部空间、伸腿空间等;主要总成的设计硬点:总成的最大包络空间、定位点、配合点等;设计硬点构成了汽车总布置设计的骨架。

汽车总布置设计的过程就是设计硬点不断明确、逐步确定的动态过程。

所谓硬点,是通过英文的"hardpoint"直译过来的,它是个布置的概念,在整车开发中(由于整车由成千上万个零部件组成,那么怎么样来协调这些部件间的安装配合呢?硬点由此而生)为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),控制线,控制面及控制结构的总称。

所以会有底盘的硬点(这也是大家所熟知的),车身的硬点,内外饰的硬点,成员的硬点(例如H点)等等。

一般一个整车项目开发过程中,最先确定的就是这些硬点,这也是决定所开发的车型平台能否成功的关键因素之一,这些硬点必须要在满足PACKAGE要求的同时,也要满足性能的要求(例如底盘的硬点要满足整车的操纵稳定性和平顺性的要求),硬点将是汽车零部件设计和选型, 内外饰附件设计及车身钣金设计的最重要的设计原则,也是各项目组公共认可的尺度和设计原则.同时也是使项目组分而不乱,并行设计的重要方法. 一般确定后设计硬点不轻易调整, 如需调整设计硬点,需要和所有的设计人员协商,得到所有子项目组认可。

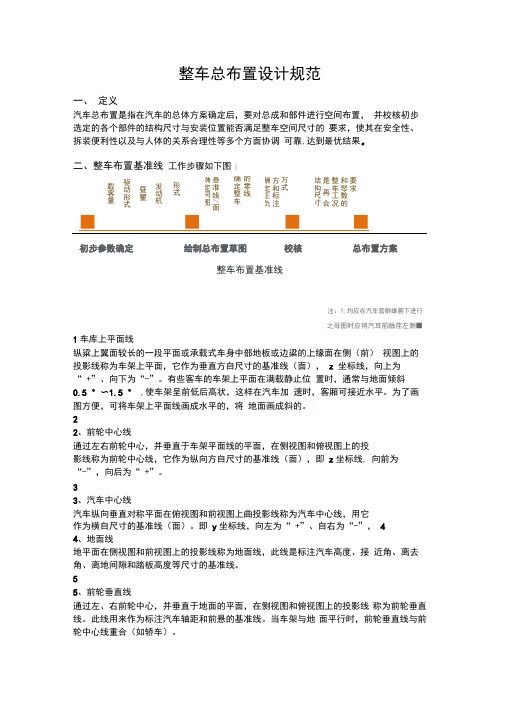

整车总布置设计规范

整车总布置设计规范一、 定义汽车总布置是指在汽车的总体方案确定后,要对总成和部件进行空间布置, 并校核初步选定的各个部件的结构尺寸与安装位置能否满足整车空间尺寸的 要求,使其在安全性、拆装便利性以及与人体的关系合理性等多个方面协调 可靠,达到最优结果。

二、整车布置基准线 工作步骤如下图I■■ ■■初步参数确定绘制总布置草图校核总布置方案整车布置基准线注:1.均应在汽车营群雄窸下进行之母图时应将汽耳前融荏左侧■1车库上平面线纵粱上翼面较长的一段平面或承载式车身中部地板或边粱的上缘面在侧(前) 视图上的投影线称为车架上平面,它作为垂直方自尺寸的基准线(面), z 坐标线,向上为“ +”、向下为“-”。

有些客车的车架上平面在满载静止位 置时,通常与地面倾斜 0.5 °〜1.5 ° ,使车架呈前低后高状,这样在汽车加 速时,客厢可接近水平。

为了画图方便,可将车架上平面线画成水平的,将 地面画成斜的。

| 22、前轮中心线通过左右前轮中心,并垂直于车架平面线的平面,在侧视图和俯视图上的投影线称为前轮中心线,它作为纵向方自尺寸的基准线(面),即 z 坐标线, 向前为“-”,向后为“ +”。

33、汽车中心线汽车纵向垂直对称平面在俯视图和前视图上曲投影线称为汽车中心线,用它 作为横自尺寸的基准线(面)。

即 y 坐标线,向左为“ +”、自右为“-”, 4 4、地面线地平面在侧视图和前视图上的投影线称为地面线,此线是标注汽车高度、接 近角、离去角、离地间隙和踏板高度等尺寸的基准线。

55、前轮垂直线通过左、右前轮中心,并垂直于地面的平面,在侧视图和俯视图上的投影线 称为前轮垂直线。

此线用来作为标注汽车轴距和前悬的基准线。

当车架与地 面平行时,前轮垂直线与前轮中心线重合(如轿车)。

形式发动机昼矍驱动形式载客量装或量基准线/面确定同图的零线确定整车方式方和标注 酬定正负要求和琴数的 整车工况 是再合 结构尺寸三、各部件的布置各部件的布置主要包括传动、转向、悬挂、制动等,下面来一一看看:11、传动系的布置由于电动机、无极变速器装成一体,所以在电动机位置确定后,包括电动机、无极变速器在内的动力总成位置也随之而定。

整车设计硬点公差分析标准

上海同济同捷科技有限公司企业标准TJI/YJY·00XX·A1—2003整车设计硬点公差分析(总布置公差分析和装配尺寸链公差分析)2005-XX-XX 发布2005-XX-XX 实施上海同济同捷科技股份有限公司发布TJI/YJY·00XX·A1—2005前言本标准分析整车设计硬点中存在各种偏差,为同济同捷公司设计的整车控制硬点和样车测量提供指导性依据。

本规定的内容适合各种设计车型(轿车,卡车和客车等),具体内容可按各种设计车型的需要可增减。

本规定于2005年X月X日起实施。

本规定由同济同捷科技有限公司提出。

本规定由同济同捷科技有限公司质量与项目管理中心负责归口管理。

主要起草人:严壮渝1.范围本标准分析整车设计硬点中存在各种偏差,为同济同捷公司设计的整车控制硬点和样车测量提供指导性依据。

本规定的内容适合同济同捷公司设计各种设计车型(轿车,卡车和客车等),2.引用标准GB 19234 乘用车尺寸代码GB/T 17347 商用车尺寸代码TJI/CZ.0004.AI 形状和位置公差的未知公差值TJI/CZ.0005.AI 汽车加工零件线性尺寸的未知公差3.定义术语3.1 设计硬点(HardPoint): 设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称。

3.2 轮廓硬点∶整车在支承面上的位置尺寸。

3.3 性能硬点(PFH)∶整车或总成主要性能特征。

3.4 运动硬点(MTH)∶整车或总成运动特征和要求。

5.5 安装硬点(ASH)∶总成在整车上的位置尺寸。

4.要求4.1轮廓硬点按GB 19234规定,轮廓硬点尺寸不标注整车坐标系坐标值(X,Y,Z),而采用名义尺寸值;4.1.1 车辆总长公差 +/- 5 mm车辆总长公差△= 白车身全长制造焊接公差+前保险杠总成制造公差+后保险杠总成制造公差+前后保险杠总成和白车身装配公差△ = +/- (3 + 0.5 + 0.5 + 1 )= +/- 5 mm4.1.2 车辆总宽公差 +/- 2 mm车辆总宽公差△=白车身全宽制造焊接公差=+/- 2 mm4.1.3车辆总高公差 +/-6 mm车辆总高△=白车身高度制造焊接公差+ 前后悬架制造装配公差+轮胎尺寸公差△=+/- ( 2 + 0.5 + 3 )=+/-5.5 mm≈ +/- 6 mm4.1.4 轴距公差 +/-3mm ,左右轴距公差 +/- 3 mm轴距公差△=白车身总成制造焊接公差+前后悬架制造装配公差+前后悬架与白车身总成连接装配公差+车轮制造安装公差+弹簧刚度公差引起车轮位移△=+/- (0.5 + 0.5 +1 + 0.2+ 0.5)= +/-2.7 m m ≈+/- 3 mm4.1.5 轮距公差 +/- 6 mm,轮距公差△=白车身总成制造焊接公差+左右悬架制造装配公差+左右悬架白车身总成连接装配公差+ 轮胎外倾角公差 +轮胎前束公差△ = +/-(0.2 +0.25 +0.5 +4 + 1)=+/-5.95mm≈ +/- 6 mm4.1.6 前悬公差 +/- 2 mm前悬公差△=前保险杠总成制造公差+前保险杠总成和白车身装配公差+车轮中心制造安装公差△ =+/-(0.5 + 0.5 + 1 )=+/-2mm车轮中心制造安装公差分析见 4.4.54.17后悬公差 +/- 2 mm后悬公差△=后保险杠总成制造公差+后保险杠总成和白车身装配公差+车轮中心制造安装公差△=+/-( 0.5 + 0.5 +1 )=+/- 2 mm4.18 接近角公差 +/- 1°4.19离去角公差 +/- 1°4.20 纵向通过角公差 +/- 1°4.21最小离地间隙公差 +/- 4 mm最小离地间隙公差△=白车身总成制造焊接公差+部件制造安装公差+轮胎尺寸公差+ 弹簧刚度公差△=+/- (0.25+ 0.5 + 3+ 0.25 )= +/- 4 mm4.2 性能硬点(PFH)由于受到发动机制造公差的影响,造成功率,扭矩和油耗上的差异以及机械效率简化或忽略轮胎的侧偏刚度,这些因素均不能用尺寸数据估算,因此,性能硬点(PFH)控制的整车性能指标,一般控制它的性能限值。

整车总布置硬点设计规范

XXXXXX有限公司整车总布置硬点设计规范编制:日期:校对:日期:审核:日期:批准:日期:20100000000发布 20100000000实施XXXXXX有限公司发布目录一概述 (2)二整车设计基准 (2)1.1 整车坐标系 (2)1.2 整车设计状态 (2)三整车总体设计硬点 (3)3.1整车外部尺寸参数控制硬点 (3)3.2底盘系统布置主要控制硬点 (5)3.3人机工程布置设计硬点 (8)四结束语 (9)一概述整车的总布置设计过程是设计硬点(Hard Point)和设计控制规则逐步明确、不断确定的过程。

设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称,主要分为安装装配硬点(简称ASH,包括尺寸与型式硬点)、运动硬点(简称MTH)、轮廓硬点及性能硬点等四类。

设计硬点的确定过程就是总布置设计逐步深化的过程,后续的设计工作必须以确定的设计硬点为基础展开。

但随着设计的深入和方案的修改完善,部分设计硬点还有进一步调整的可能。

所有硬点值都是在整车坐标系下的坐标值,长度值表示到小数点后一位,十分位为估计值(四舍五入)。

角度值表示到小数点后一位,十分位为估计值(四舍五入),用度分秒表示时书写到分。

长度单位未注明均为mm,角度单位未注明均为°。

所有未注明的安装硬点均指与车身配合面上车身孔的几何中心点的坐标,例如:配合圆孔的坐标指配合面车身圆孔圆心坐标,椭圆孔或长圆孔的坐标指配合面椭圆孔或长圆孔的几何中心点的坐标,方形孔的坐标指配合面对角线交点的坐标。

二整车设计基准1.1 整车坐标系电动乘用车设计过程中,整车总布置在设计软件三维环境下进行。

整车坐标系采用右手坐标系,它是总布置设计和详细设计中的基准线。

整车坐标系与设计软件中整车文件的绝对坐标系重合。

整车坐标系的定义如下:高度方向,取汽车车架中间平直段的上平面为Z轴零线,上正下负;宽度方向,取汽车的纵向对称中心线为Y轴零线,以汽车前进方向左负右正;长度方向,取通过设计载荷时汽车前轮中心的垂线为X轴零线,前负后正;整车坐标系原点即为三个坐标轴的交点。

汽车设计过程中的硬点研究与控制

26 技术纵横轻型汽车技术2020(7)汽车设计过程中的硬点研究与控制何士龙(南京汽车集团有限公司汽车工程研究院)摘要:讨论了在汽车设计过程中,为保证整车性能和达到预定的设计目标,需要对对标车的硬点进行采集以及对设计车型的硬点进行控制。

由于汽车开发设计涉及制造厂、配套商、专业设计公司(如有)等各个公司以及公司内部各个部门,因而,范围较为宽广,为便于研究,本文主要从汽车开发中的一个环节,从设计角度对硬点进行分析和控制,从而达到既定的整车指标。

关键词:对标车硬点采集硬点控制整车指标1引言硬点-汽车设计过程中,用以控制汽车整车、总成及零部件外形、性能的点、线、面及参数,包括 轮廓硬点、安装硬点、运动硬点、性能硬点等,汽车 设计是一项综合的、复杂的过程,涵盖试验、设计、采购、试制、模具、夹具检具、冲压、焊接、涂装、总 装等各个环节,所以,为了保证整车性能,在各个 环节我们必须根据既定的硬点展开各项工作。

本 文研究对象主要指以下两个方面:一是Benchmark 阶段,需要采集的硬点类型;二是设计阶段,如何 对硬点进行控制以达到整车设计要求。

2硬点描述与采集2.1硬点描述汽车整车设计开发硬点主要可分为如下:轮廓硬点:整车长、宽、高,接近角、离去角、纵 向通过角、最小离地间隙等;安装硬点:各总成和零部件的安装孔、焊点 等;运动硬点:雨刮的刮刷轨迹、开闭件的开启角 度、开启过程中的最小间隙、运动件(如悬架)在车辆行驶过程中与周边件的最小间隙等;性能硬点:有反映整车性能的硬点,如动力性 能、经济性能、排放、NVH、操纵稳定性、制动性能 等;还有反映零部件或总成的硬点,如悬架刚度;人机工程硬点:内部空间、驾驶员操纵空间、前后视野等。

2.2硬点采集根据各类硬点各自的特点和性质,其采集方 法、采集方式及采集部门各不相同,目前,世界上 通用且可靠的硬点采集主要通过测量和试验两种 途径获得。

硬点采集主体:汽车制造厂、零部件供应商、汽车设计公司、专业的汽车检测机构。

设计硬点及结构设计方案

1.3 设计硬点及结构设计方案1.3.1 设计硬点的概念设计硬点是总布置设计过程中,为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),控制线,控制面及控制结构的总称,俗称设计硬点,英美称为HARDPOINT. 这是汽车零部件设计和选型, 附件设计及车身设计的最重要的各项目组公共认可的尺度和设计原则.这是使项目组分而不乱,并行设计的重要方法. 一般确定后不要轻易调整, 如需调整设计硬点,需得到所有子项目组认可或协商.1.3.2 设计硬点的具体应用领域(1)轮距,轴距,总长,总宽,造型风格,油泥模型表面或造型面, 人体模型尺寸,人机工程校核的控制要求, 底盘等与车身相关零部件对车身的控制点线面及控制结构, 称为车身设计硬点.这是车身设计的控制原则.(2)门锁,玻璃升降器等内饰件,车身附件与车身安装的点线面,也是车身设计的基准和控制点.(3)底盘零件,如悬架,副车架与车身的定位面,安装螺丝孔,等也是车身设计的基准和控制点.即车身设计硬点.(4)轴距,轮距,总长,总宽,车轮定位参数,轮胎型号和尺寸等也是底盘及零部件设计硬点.如变速器输出轴是传动轴设计的控制设计硬点.(5)其他各类设计控制设计硬点,如油箱控制结构和控制尺寸,甚至控制形状,等等.(6)除此以外的性能和安全等法规要求的设计结构或方案,也是设计硬点,如下所述的碰撞结构要求等.1.2.3 汽车安全碰撞结构设计方案(1) 碰撞伤害的主要原因碰撞时汽车物件侵入乘员生存空间;碰撞时乘员的身体暴露到汽车外面;汽车减速度超过乘员的承受度,以及乘员在惯性作用下与汽车内部结构,如方向盘、仪表板、风挡玻璃等发生碰撞而造成伤害等;(2) 设计要求汽车耐碰撞设计和采用安全带、安全气囊等乘员保护系统有机的结合;一般设计应达到许可的变形区(a)。

变形区(a)通过压缩变形产生变形阻力所做的功而能吸收能量,变形过程中变形阻力做功为:⎰=max 0) (δdssFE(1.3.1)-式中F(s)为变形区在碰撞过程中变形阻力随压缩变形量s的变化函数,是50Km/h速度下,碰撞结构允许的纵向变形量,要求在变形区能吸收碰撞中大部分动能。

整车总布置硬点分析

-427.5 427.5

45.4 45.4

855

总布置:

1

前减震器总成 (2905-100)

1

5

2

2

4

3

6

3

5

6

4

序号

1 2 3 4 5 6

硬点名称

左前减振器安装孔中心(翻边、上表面)前 右前减振器安装孔中心(翻边、上表面)前 左前减振器安装孔中心(翻边、上表面)后左 右前减振器安装孔中心(翻边、上表面)后右 左前减振器安装孔中心(翻边、上表面)后右 右前减振器安装孔中心(翻边、上表面)后左

-17.7

前悬架上支点 X:15.8;Y:±555.5;Z:596.4

后副车架前安装点 X:2553.3;Y:±469.9;Z:

142.8

后悬架后衬套中心点 X:2718.3;Y:±621.4;

Z:-28.3

后悬架上支点 X:2629.7;Y:±566;Z:

622.4

安装硬点

1

底盘部件,如悬架,副车架与车身的定位面,安 装螺丝孔等是车身设计的基准和控制点。

重要底盘部件之间安装控制点,如转向器输 入端,转向拉杆与转向节安装点

门锁,玻璃升降器等内饰件,车身附件与车身安 装的点线面,是车身设计的基准和控制点。

空调和电器部件与车身安装的点线面

序 号

设计硬点

发动机曲轴中心线

整车总布置硬点分析

1.汽车硬点定义

总布置设计过程中,为保证零部件之间的协调 和装配关系,及造型风格要求所确定的控制点 (或坐标)、控制线、控制面及控制结构的总称, 俗称设计硬点,英美称为HARDPOINT。 这是 汽车零部件设计和选型,附件设计及车身设 计的最重要的各项目组公共认可的尺度和设 计原则。

汽车设计总布置

汽车设计总布置1. 引言汽车设计总布置是指汽车的整体设计和布局,涵盖了底盘、车身、驱动系统、悬挂系统等各个方面。

一个好的汽车设计总布置能够提高汽车的性能、安全性和驾乘舒适度。

本文将从多个方面介绍汽车设计总布置的重要性和设计要点。

2. 底盘设计底盘是汽车的基础结构,承载着整个车身和其他重要部件。

在底盘设计中,需要考虑以下要点:•底盘刚性:底盘的刚性越高,汽车在行驶过程中的稳定性和操控性就越好。

因此,设计师需要选择合适的材料和结构来提高底盘的刚性。

•悬挂系统:悬挂系统对汽车的悬挂和减震功能起着重要作用。

设计师需要选择合适的悬挂系统类型,并进行调校,以提供更好的悬挂性能和驾乘舒适度。

•驱动系统:底盘设计还需要考虑驱动系统的布局,包括前驱、后驱和四驱等不同的驱动方式,以及驱动力的传递和分配方式。

3. 车身设计车身是汽车的外部造型和外壳,它直接影响着汽车的空气动力学性能、安全性和美观度。

在车身设计中,需要注意以下要点:•空气动力学性能:合理的车身设计能够降低空气阻力,提高汽车的燃油经济性和稳定性。

因此,设计师需要通过设计凹陷和凸起的部位来改善车身的空气动力学性能。

•安全性:车身设计还要考虑碰撞安全性,包括前撞和侧撞等不同情况下的安全性能。

设计师需要通过加强车身结构和使用高强度材料来提高汽车的碰撞安全性能。

•美观度:车身设计还要考虑汽车的美观度和品牌形象。

设计师需要根据品牌定位和市场需求来设计独特而富有识别度的车身外观。

4. 驱动系统设计驱动系统是指汽车的发动机、变速器和传动轴等组成部分。

在驱动系统设计中,需要考虑以下要点:•发动机布局:设计师需要选择合适的发动机布局方式,包括前置、后置和中置等不同的布局方式。

不同的布局方式会影响汽车的重心、平衡性和空间利用率。

•变速器类型:变速器的选择将影响汽车的行驶性能和燃油经济性。

设计师需要根据汽车的使用情况和市场需求来选择合适的变速器类型。

•传动轴布置:传动轴的布置方式也会影响汽车的性能和舒适度。

整车开发中的总布置设计

1.0 总布置概述

总布置:各种属性需求的最优方案解决者

用户

协调性

驾乘环境及人机工程

结构件布置

属性

重量

成本售价

装配

汽车结构 目标设定&兼容性控制

集成???

总布置部门组织完成驾乘环境、人机工程、 整车机构的布置设计

性能工程集成控制,问题组织讨论解决

成功的项目 总布置开发

<开始>

<结束>

2.1 总体组织管理 2.1 总布置任务计划

Ford Taur us

6.1 7.5 7.1 7.8 7.3

Hond a

Acco rd 7.0

7.3

7.4

8.2

7.6

Mazd a6

6.2 7.6 6.1 8.3 7.2

Toyot a

Camr y 7.6

7.1

6.8

7.2

7.3

VW Pass

at

7.1 7.1 4.9 7.9 6.4

4. 电子模型:CAD数据集成 用户属性定义开发

3.13 市场用户意见反馈

对市场用户反馈问题进行统计分析,并对设计进行修改调整

汽车论坛

JD power

4.0 总布置开发流程

造型

总布置

市场目标解读

整车尺寸对标 驾乘环境布 置 人机工程目标设定

总布置方案规划

工程化、样车

各系统方案对标

整车尺寸布置方案 草图设计

驾乘环境布置 人机工程布置

草图分析

机舱初步布置方案

试制工程师需根据布置方案对零 部件状态是否正确进行检查管控, 且保证杂合车方案与布置方案一 致。

总布置组织相关人员对总布置 方案进行主观评价及测量,并 将杂合车问题进行管理。

汽车总布置设计报告

汽车总布置设计报告概述本报告旨在介绍一款全新的汽车总布置设计。

通过对汽车内外部布局的优化和合理设计,提供驾乘者舒适的空间和良好的视野,提高汽车的安全性和行车效率。

内部布置设计驾驶舱驾驶舱是汽车内部布置中最重要的部分,其设计直接关系到驾驶者的舒适感和操控性。

我们的设计充分考虑了人体工程学原理,提供了符合人体曲线的驾驶座椅,并设置了多项可调节功能,以满足不同身高和体型的驾驶者需求。

此外,驾驶舱还内置了具有高分辨率的液晶仪表盘和触摸屏显示器,以提供直观且个性化的驾驶信息和娱乐功能。

通过科技化的界面设计,驾驶者可以方便地操作各种车辆功能,从而提高驾驶的便捷性和安全性。

客舱空间为了提供乘客舒适的空间,我们的设计在客舱空间的布置上注重了可调节性和灵活性。

后排座椅支持多种倾斜角度的调整,以适应不同的乘客需求。

此外,客舱还配备了多个储物空间和杯架,方便乘客放置个人物品和饮料。

为了提高空间利用率,我们采用了折叠式后排座椅设计,使得后备箱空间得到最大化利用。

当需要载运大件物品时,可以通过简单的操作将后排座椅平整折叠,从而扩展后备箱容量。

舒适性和娱乐性为了提供乘坐汽车时的舒适性和娱乐性,我们的设计中加入了多项功能。

首先,座椅采用了舒适的材质,并具有加热和通风功能,以适应各种气候条件和季节。

其次,我们还为乘客提供了后排娱乐系统,包括内置显示屏和耳机插孔。

乘客可以通过触摸屏显示屏选择自己喜欢的电影、音乐等娱乐内容,从而享受愉快的旅程。

外部布置设计外观设计汽车的外观设计是吸引消费者注意和体现品牌特点的重要部分。

我们的设计充分考虑了流线型和动感的外观轮廓,以提高汽车的空气动力学性能和视觉吸引力。

采用了大胆而富有辨识度的前脸设计,结合细长的头灯和运动感强烈的车身曲线,使整体造型更具动感和现代感。

同时,我们注重细节处理,打造高质感的车身面料和镀铬饰条,进一步提升汽车的外观品质。

照明系统为了提高行车的安全性和能见度,在设计中我们采用了先进的照明系统。

硬点设计流程

一、硬点的定义

设计硬点(HardPoint)

是指控制车身、底盘等零部件间相互关系 的基准点、线、面及控制结构的统称。

二、硬点的分类

1、轮廓硬点∶整车在支承面上的位置尺寸; 2、性能硬点∶整车或总成主要性能特征; 3、运动硬点∶整车或总成运动特征和要求;

4、安装硬点∶总成在整车上的位置和配合要求。

五、基于硬点的正向设计

五、基于硬点的正向设计

五、基于硬点的正向设计

五、基于硬点的正向设计

请思考,在后背门的设计中,我们考虑了 哪些设计硬点要求?

将逆向用点云通过取特 征,然后精确的移动、 转动到整车点云位置。 并通过断面保证主要安 装面误差0.2mm,其他 的面误差0.5mm。 并将数模通过点云布置 到整车位置,此为初步 布置数模

3、确定散热系统整车姿态以及安装基准面

将初步数模安装点调成 X、Z方向坐标一致,Y 方向左右对称。 此为正向布置过程。主 要考虑系统布置要求, 以及反推原车正向设计 思路。

1、确定散热系统上悬置安装硬点间距:

校核车身安装点间距 由于安装散热器上悬 置的车身支架没有三 坐标测量数据,车身 支架建模工作也未完 成。所以我们现通过 点云拟合圆,并测量 出其间距650.86mm

1、确定散热系统上悬置安装硬点间距:

通过以上的工作

考虑到测量误差、精度,并进行圆整,将散热系统上悬置安 装硬点间距定为650mm。

注:如果底盘与车身安装硬点间距相差过大,总布置将组织 底盘和车身相关设计工程师进行协商讨论,并进行实物测量, 综合分析,确定安装设计硬点间距。

2、确定散热系统下悬置安装硬点间距:

测量底盘安装点间距 可以看出其设计硬点 间距为601mm

整车总布置硬点分析97页PPT

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃

整车总布置硬点分析

6、法律的基础有两个,而且只有两个……公平和实用。——伯克 7、有两种和平的暴力,那就是法律和礼节。——歌德

8、法律就是秩序,有好的法律才有好的秩序。——亚里士多德 9、上帝把法律和公平凑合在一起,可是人类却把它拆开。——查·科尔顿 10、一切法律都是无用的,因为好人用不着它们,而坏人又不会因为它们而变得规矩起来。——德谟耶克斯Fra bibliotekEND

4整车设计项目交付资料

4

内外表面DTS定义(标准型和商务型)

内外表面圆角、分缝、段差图设计

5

第一轮A级面(标准型和商务型)

应完成第一道翻边,前后灯具内部细节设计,外饰件外观细节设计

第1页共13页

6

第二轮A级面(标准型和商务型)

应完成第一道翻边,应完成所有内饰件的外观细节设计

7

A面品质报告(标准型和商务型)

制动性能计算分析

行车制动O型计算、行车制动I型计算、行车制动II型计算、应急制

第6页共13页

动计算、驻车制动计算

12

操纵稳定性计算分析

稳态回转计算、转向回正计算、转向轻便性计算、蛇形计算、转向盘 角阶跃计算、转向盘角脉冲计算、急速换道计算、直线行驶稳定性计 算、原地转向力计算

13

平顺性计算分析

平顺性随机输入计算、平顺性脉冲计算、

性能要求、试验要求和方法、入厂检验要求

3

发动机悬置系统设计计算报告

4

传动系统设计计算报告

5

冷却系统匹配计算报告

散热器性能、风扇选型及参数、副水箱容积、阀开启力

6

进气系统匹配计算报告

空滤容积、额定流量、进气管内径分析、中冷器性能

7

排气系统匹配报告

排气系统吊点布置、吊环特性、排气系统温度场及隔热分析、消声器 方案、催化转化器方案

27

内外饰总装工艺性分析报告(SE)

甲方工艺部门完成

第9页共13页

28

内外饰尺寸工程计算报告

甲方工艺部门完成

29

车身附件各系统设计任务书

30

附件及安全设计说明书

31

附件及安全质量特性重要度及分级清单

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:整车总布置设计硬点报告项目名称:北汽007SUV车型整车设计开发项目代号: AM-55编制:日期:校对:日期:审核:日期:批准:日期:上海同济同捷科技股份有限公司2009年07月目次1 概述 (2)2 整车设计基准 (2)2.1 整车坐标系 (2)2.2 整车设计状态 (2)3 整车总体设计硬点 (3)3.1 整车外部尺寸参数控制硬点 (3)3.2 底盘系统布置主要控制硬点 (3)3.3 车身主要总成控制硬点 (5)3.4 人机工程布置设计硬点 (5)4 总成总布置安装硬点 (6)5 结束语 (6)整车总布置设计硬点报告1 概述整车的总布置设计过程是设计硬点(Hard Point)和设计控制规则逐步明确、不断确定的过程。

设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称,主要分为安装装配硬点(简称ASH,包括尺寸与型式硬点)、运动硬点(简称MTH)、轮廓硬点及性能硬点等四类。

设计硬点的确定过程就是总布置设计逐步深化的过程,后续的设计工作必须以确定的设计硬点为基础展开。

但随着设计的深入和方案的修改完善,部分设计硬点还有进一步调整的可能。

首次发布为《整车总布置设计硬点报告(初稿)》,项目完成冻结时正式发布为《整车总布置设计硬点报告》。

所有硬点值都是在整车坐标系下的坐标值,长度值表示到小数点后一位,十分位为估计值(四舍五入)。

角度值表示到小数点后一位,十分位为估计值(四舍五入),用度分秒表示时书写到分。

长度单位未注明均为mm,角度单位未注明均为°。

所有未注明的安装硬点均指与车身配合面上车身孔的几何中心点的坐标,例如:配合圆孔的坐标指配合面车身圆孔圆心坐标,椭圆孔或长圆孔的坐标指配合面椭圆孔或长圆孔的几何中心点的坐标,方形孔的坐标指配合面对角线交点的坐标。

2 整车设计基准2.1 整车坐标系北汽007SUV设计过程中,整车总布置在CATIA软件三维环境下进行。

整车坐标系采用右手坐标系,它是总布置设计和详细设计中的基准线。

整车坐标系与CATIA软件中整车CATPart文件的绝对坐标系重合。

整车坐标系的定义如下:高度方向,取汽车车架中间平直段的上平面为Z轴零线,上正下负;宽度方向,取汽车的纵向对称中心线为Y轴零线,以汽车前进方向左负右正;长度方向,取通过设计载荷时汽车前轮中心的垂线为X轴零线,前负后正;整车坐标系原点即为三个坐标轴的交点。

2.2 整车设计状态整车设计的设计状态按GB19234-2003《乘用车尺寸代码》规定执行,即满载状态;空载状态(整车整备质量状态)和半载状态则作为另两个重要状态进行设计校核。

在整车的布置中,将车架放平(车架中间平直段保持水平),作为基准保持不动,在车身上固定的底盘件也随之保持不动。

车轮的不同状态构成了不同的地面线,从而得到空载、半载、满载等不同的整车姿态。

3 整车总体设计硬点以下硬点主要是描述整车轮廓硬点、运动硬点以及设计布置的安装硬点等;涉及安装孔位的详细安装硬点,见《总成总布置安装硬点报告》。

整车性能硬点,即对整车性能的要求,详见《设计任务书》,此处不再详述。

3.1 整车外部尺寸参数控制硬点整车外部尺寸参数控制硬点,即总布置轮廓硬点是控制整车外造型的基础性数据。

新开发的北汽007SUV车型在陆霸底盘的基础上全新车身设计。

北汽007SUV基本型尺寸参数以新油泥造型点云数据为基础测量得到,具体数据如表1所示:长mm 4595宽mm 1828高(空/满)mm 1804(1827)/1782(1824)(括号内数值为含行李架高度)轴距mm 2600轮距前轮距mm 1500后轮距mm 1510 前悬mm 885 后悬mm 1110 接近角(满载)°32 离去角(满载)°29纵向通过角(满载)°24最小离地间隙(满载)mm 1853.2北汽007SUV系列车型匹配G4CA和4G20D4两款发动机。

动力总成采用三点悬置支撑。

驱动形式有4驱和2驱。

车架总成为边梁式整体焊接结构型式,纵梁为变截面。

前桥结构形式为双曲面圆锥齿轮,有差速器,2驱车型无前桥和分动器;后桥为单级双曲面锥齿轮主减速器,有差速器,半浮式半轴,冲压桥壳。

双横臂、螺旋弹簧独立前悬架,带前横向稳定杆及双向作用筒式减震器。

后悬架采用螺旋弹簧、5连杆式非独立悬架。

底盘系统设计布置硬点和运动硬点见表2,底盘各总成性能硬点详见底盘各总成性能描述书:序号名称或条目硬点数据(坐标、长度、角度等)备注X Y Z1 发动机曲轴中心线与缸体后端面交点G4CA 212.4 0 57.7 与变速箱安装面交点4G20 208 0 69.3曲轴中心线与X轴夹角3.6°(G4CA)3° (4G20D4)2 传动轴夹角上跳极限前传动轴:3.1°;后传动轴:3.9°前传动轴仅对4驱车型下跳极限前传动轴:3.1 °;后传动轴:9.3°设计状态满载长度左驱动半轴525mm仅4驱车型右驱动半轴525mm前传动轴608mm后传动轴1085mm 满载(4驱)1490.38mm 满载(2驱)3 变速操纵系统5DYM255DYC7换挡角位移12档11.95°34档11.88°倒档11.61°五档11.37°匹配G4CA选挡角位移 6.16°5DYA21换挡角位移一二档9.495°三四档9.435°倒档9.55°五档9.32°匹配4G20D4选挡角位移8°4 三踏板行程油门踏板行程60 制动踏板行程68 离合踏板行程1505 悬架系统前减振器上中心点-25.5 ±448.5 236后减振器上中心点2419 ±397 65.4静挠度前128.26/139.06/143.02(4驱)空/半/满123.62/136.03/140.62(2驱)后77.22/102.45/121.5(4驱)空/半/满75.68/100.89/119.91(2驱)动挠度前73.5后63.36 车轮(满载)前轮轮心 3.3 ±748.6 -130 后轮轮心2600 ±755 -128.3 前轮接地点坐标 3.3 ±748.7 -498 后轮接地点坐标2600 ±755 -496.37 车轮定位参数状态A-B=62.5mm(轮心与下摆臂高度差)前轮外倾角-0°05′±45′前轮前束3±2主销内倾角10°50′±45′主销后倾角2°50′±45′8车轮跳动参数(mm)前轮空载到半载10.8 4驱12.5 2驱半载到满载4 4驱7 2驱后轮空载到半载25.2 4驱25.2 2驱序号名称或条目硬点数据(坐标、长度、角度等)备注X Y Z半载到满载19 4驱17.5 2驱9 转向系统车轮最大转角内32.3°外28.5°转向机行程154方向盘可调角度12°转向盘圈数 3.510 制动系统真空助力器助力比 3.8制动踏板杠杆比 3.54手刹手柄工作角度33.2°3.3 车身主要总成控制硬点车身主要总成控制硬点见表3。

序号设计硬点硬点描述备注1 前风窗玻璃倾斜角度39.1°2 侧窗玻璃倾斜角度69.6°3 后风窗玻璃倾斜角度49.54 前车门最大开启角度62°5 后车门最大开启角度64°6 发动机盖工作开启角45°7 后背门最大开启角度88°8 车门开启整车最大宽度34489 仪表板中部对称中心面Y=22.5(主) Y=2.5(副)人机工程布置是否合理是决定整车舒适性的一个重要方面,因此在车辆设计过程中需要对整车的人机工程尺寸数据进行详细的布置分析。

北汽007SUV设计车型以标杆样车的数据为基础,采用中国国家标准及SAE 标准进行布置校核。

北汽007SUV人机工程方面的主要控制硬点具体如表4所示:序号设计硬点硬点描述备注X Y Z1 前R点坐标1405 -404 3592 后R点坐标2222 Y 3753 驾驶座椅H点水平行程L23 2404 95%驾驶员踵点坐标628 -404 35序号设计硬点硬点描述备注X Y Z5 前舱头部空间H95 9116 后舱头部空间H96 9017 95%驾驶员人体坐姿角度β=25º,γ=98.3º,δ= 117 º,α=95º8 95%后排乘客人体坐姿角度β=25º,γ= 92 º,δ=97º,α=121º9 转向盘倾角L25 24°~ 36°10 最下位置转向盘中心点1011.3 -382.5 706.711 加速踏板上表面中心点490.5 -198.3 174.5 PRP12 制动踏板上表面中心点531 -322.4 217.313 离合踏板上表面中心点530.9 -477.6 210.614 制动踏板与转向盘之间的距离L13 61715 前后R点距离L50 81716 前R点至前踵点的垂直距离H30 324 34917 前R点至前踵点的水平距离L53 77718 后舱腿上空间L49 458.219 前R点至转向盘中心的水平距离L63 40420 前R点至转向盘中心的垂直距离H93 35821 后R点至踵点的水平距离L64 52622 后R点至踵点的垂直距离H31 34923 前舱肩部空间W3 136224 后舱肩部空间W4 141225 前舱臀部空间W5 139426 后舱臀部空间W6 139027 前舱肘部空间W31 135028 后舱肘部空间W32 13964 总成总布置安装硬点详见《总成总布置安装硬点报告》。

5 结束语上述硬点是总布置根据总体设计原则,采用最新设计数模在三维环境下布置后,确定的设计硬点;它为后续的底盘、车身、电气等部件的详细设计工作提供了设计依据,同时也是设计方案的一个说明。

由于总布置本身是一个反复协商、不断调整的过程,同时在零部件详细设计过程中,这些设计硬点可能会根据设计方案的更改进行适当的调整。