AOI综合效益评估报告

aoi评估

aoi评估AOI评估AOI(Automated Optical Inspection)是一种通过机器视觉技术来检测产品质量的自动化设备。

它可以用于检查各种电子产品,如PCB板、IC芯片、元器件等。

AOI评估是对AOI设备进行评估和测试,以确保其性能和准确性。

首先,AOI评估需要对AOI设备进行功能测试。

这包括测试设备的图像分辨率、图像处理速度、光源亮度等性能指标。

通过比较实际测量结果和设备规格书中的参数,可以评估设备的性能是否符合要求。

其次,AOI评估还需要对设备的检测能力进行测试。

这可以通过使用一系列已知缺陷和有利特征的样品进行测试。

在测试过程中,需要评估设备是否能够准确地检测出样品上的已知缺陷,并排除对有利特征的误报。

此外,AOI评估还需要对设备的稳定性和可靠性进行测试。

这包括设备的长时间运行测试和故障率测试。

通过对设备在实际生产环境下的使用情况进行模拟测试,可以评估设备的稳定性和可靠性。

另外,AOI评估还需要对设备的易用性进行评估。

这包括设备的操作界面是否友好,操作过程是否简单易懂等因素。

通过对设备的操作流程和人机交互进行测试和评估,可以评估设备的易用性,并提出改进建议。

最后,AOI评估还需要对设备的成本效益进行评估。

这包括设备的购买成本、维护成本和使用成本等因素。

通过对设备的成本和性能进行综合评估,可以判断设备的成本效益是否高,并为用户提供参考和决策依据。

综上所述,AOI评估是对AOI设备进行全面而系统的评估和测试。

通过评估AOI设备的功能、检测能力、稳定性、易用性和成本效益等方面,可以确保设备的性能和准确性,提高产品质量和生产效率。

AOI检测设备项目投资计划与经济效益分析

AOI检测设备项目投资计划与经济效益分析一、项目背景情况当前,地区将进入以转型促发展的新阶段,工业发展仍处于大有可为的战略机遇期,同时也将面临着发展环境复杂多变的严峻挑战,加之生产要素瓶颈等制约,任务艰巨而紧迫。

随着电子产品的小型化以及低能耗化,其产品元器件趋于微型化,组件在装配过程中越来越不可能采用人工检视的方式,必须采用自动检测设备;另一方面,随着人工成本越来越高,电子制造企业出于对产品质量和成本控制的需求,将加速AOI检测设备替代人工的进程。

在这种环境下,全球及中国自动光学检测设备在未来几年将经历快速发展,同时随着规模突破百亿级别,市场竞争也日趋激烈。

基本形成较为成熟产业链AOI检测行业经历了十余年的发展已经基本形成了较为成熟的产业链条。

AOI检测行业上游主要分为原材料及电子组件,其中原材料为制造AOI检测设备所必需的金属材料、塑料材料、橡胶材料等基础原材料;电子组件包括集成芯片、电子元器件、芯片等电子设备制造所必须的基础部件。

AOI检测行业中游按照检测方式可以分为在线AOI检测设备和离线AOI检测设备;下游按照应用领域的不同可以分为PCB电路板行业、FPD平板显示器行业以及半导体行业。

行业市场规模突破百亿根据IHS统计数据显示,2015年中国AOI检测行业市场规模达到76.24亿元,随着下游应用领域的不断拓宽以及PCB、FPD行业增长所带来的需求,2015-2018年中国AOI市场规模的年均复合增长率预计达到16.8%。

2018年,中国AOI检测行业市场规模约为121.49亿元。

国际厂商、台湾厂商、本土厂商三足鼎立目前国内AOI检测行业基本形成国际知名品牌、国内上市公司及知名品牌、其余中小AOI检测设备制造公司的三个梯次。

其中高端品牌主要有国际知名品牌占据,中低端市场由国内上市公司及知名品牌,而众多中小企业则集聚与AOI检测设备的低端领域。

具体来看,目前国内AOI检测市场上形成了国际厂商、台湾厂商、本土厂商三足鼎立的局面,国际厂商较为知名的有以色列奥宝科技(2019年2月被科磊收购)、日本网屏科技、韩国的高水科技等,国际厂商AOI检测设备技术含量较高,检测效率较好,能够有效提升制造厂家良品率,但是价格较高,目前许多国外厂商采用与国内企业合作的方式来占据国内AOI检测行业市场份额,国际厂商约占据我国60%以上的市场份额,涉及全部AOI检测行业的细分领域。

综合效益评估报告怎么写

综合效益评估报告怎么写综合效益评估报告是一种评价一项投资、项目或政策的经济、社会、环境效益的文档。

因此,编写综合效益评估报告必须全方位、多角度、多维度评估,以确保评估的客观性、科学性、实用性。

下面是我对综合效益评估报告的个人见解。

一、评估范围要编写一份全面的综合效益评估报告,首先需要明确评估的范围,包括评估的对象和参照对象。

对象可能是一项投资、一个项目或一个政策,参照对象是没有采取该投资、项目或政策的情况。

要评估的内容包括经济效益、社会效益和环境效益。

二、搜集数据评估报告的数据是评估工作的基础。

必须收集大量相关的数据,以确保评估的准确性。

数据来源可以是政府文件、统计数据、问卷调查、交流会议或专题研究。

最好根据事实收集数据,避免主观臆断。

三、关键指标评估通过图形、表格和描述性文字,对各项经济、社会和环境效益指标进行评估。

应选择一些关键指标来描述对象的实际表现。

经济效益指标可能包括成本效益分析、投资回报率、净现值和内部收益率。

社会效益指标可能包括就业率、薪资增长、健康保险、教育和培训机会。

环境效益指标可能包括二氧化碳排放、气候变化、生态和生物多样性。

四、评估结果综合效益评估的结果要结合各项指标的评估结果来进行综合分析。

评估结论需要简明扼要地概括经济、社会、环境效益。

如果有必要,还可以在评估结论中提出一些有效的建议和改进措施。

如在经济效益评估中,可以评估评估和原始预算之间的差距,并针对问题进行解决。

在社会效益评估中,可以评价政策对弱势群体的影响。

在环境效益评估中,可以评估对污染问题的解决和如何保护自然资源等方面。

五、报告呈现综合效益评估报告需要以清晰的语言和表格呈现评估结果。

通过清晰解释指标,使读者能够理解和分析评估结果。

报告的格式也应注意,以保证读者阅读。

如果要评估结果更加生动,可以上图表有助于了解分析结果。

综合效益评估报告编写的方法多种多样,但它都始终关注投资、项目或政策的效益评估,以及对评估结论的应用。

【SMT】AOI实测评估报告

阿立得报出的不良点少可减少 测试员的劳动强度(只报10个)

振华兴报出的不良点多可增加 测试员的劳动强度(已报39个)

小结:阿立得报出的不良点比振华兴少,有利于测试员对

不良品再次确认和减少员工疲劳强度。

整理课件

四.结论

从以上可知阿立得的AOI具有视觉和机械系统 的优越性,导致阿立得比振华兴的AOI在实测 中具有误判少,检出率高,不良点易判断,图 像成形直观,减少员工劳动强度等优点。

AOI型号 AOI测试结果(1000PCS) 目检结果

ALD510 VCTA-410

测出14片不良:假焊*5;连锡 *3;偏位*2;少锡*2;翘脚*2

共测出11片不良:假焊*4;连 锡*3;偏位*2;少锡*2;

没发现不良,检出率 100%

共发现4片不良:假焊 *3;连锡*1; 检出率70%

小结:阿立得检出率比振华兴要高30%,阿立得AOI基本上可取代

<20微米

统 可测元件高度 TOP≤30,BOT≤80 TOP≤25,BOT ≤50

移动速度

700MM/S

700MM/S

检测最小元件 0201SMD 0.3PITCH IC

0201SMD 0.3PITCH IC

小结:阿立得的机械定位精度比振华兴精准;可测元件高度更大

整理课件

三.实测结果对比(1)

各取X5机种的1000片炉后PCBA进行AOI测试后 再通过20倍的显微镜人工目检结果如下:

整理课件

报告完毕 谢谢!!!

整理课件

整理课件

一.AOI工作原理

整理课件

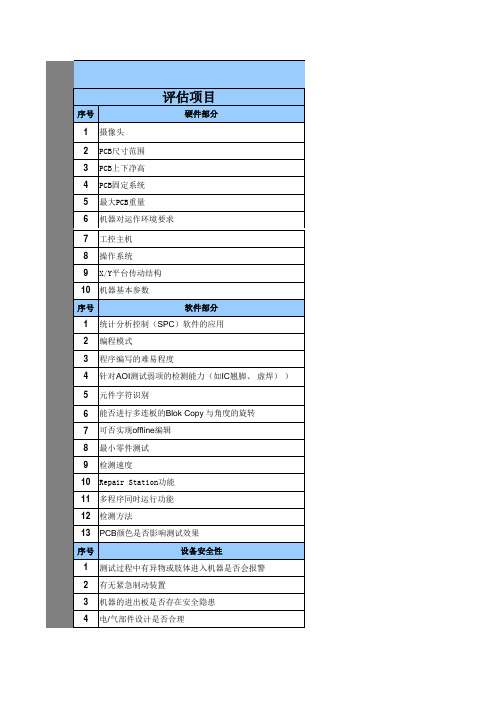

二.技术参数对比 (1)

对阿立得的ALD510与振华兴的VCTA-A410技 术参数对比如下:

AOI设备评估报告

无影响 具备硬件和软件开发更新能力

日期:

严格意义上来说仅支持EXCEL,TXT报表导出 调相同形状元件特征复制,CAD数据导入自动对应元件库 可建立标准元件库,同料号元件全板自动定位,编程易 用对比错误图形分析 两重过滤来取得字符 支持拼板和一般角度旋转功能,但对特殊角度的元件无法制作检测属性 有离线编程软件 具备细小的0201检测能力 280ms/FOV 支持repair station 可支持多程序同时运作,效果不佳 对合格元件进行数字化分析获得高精度向量特征检测模型(特征矢量法) 有相当大的影响

AOI评估报告

No. NG 数 实际 NG 和

(显示)

结果

1

元件总数: 漏报数和结 No.

果 26

2

27

3

28

4

29

5

30

6

31

7

32

8

33

9

34

10

35

11

36

12

37

13

38

14

39

15

40

16

41

17

42

18

43

19

44

20

45

21

46

22

47

23

48

24

49

25

50

NG 数 (显示)

测试时间: 实际 NG 和结果

运用领域及内容

1

图像对比和统计分析 最适合:初学者使用,可实现快速编程

2

IC 桥接分析

最适合:IC 脚短路检测

3

OCV(图像识别) 最适合:Mark、有字符的电阻的检测

4

OCR(文字识别) 最适合:IC 及有规则字符元件的字符检测

5

颜色距离分析

最适合:代料的颜色差异,IC 的极性分析

6

黑白比重分析

最适合:多锡、少锡、虚焊、缺件的检测

7

亮度分析

最适合:多锡、少锡、虚焊的检测

8

图形相似性分析

最适合:错件、缺件、波峰焊点等的检测

9

普通编程和快捷编程 “单框”、“组合框”、“椭圆圈”的使用

10 CAD 数据的使用

借助贴片机的 CAD 数据快速编程

11 其它功能的使用

快捷键、菜单和工具栏、整个界面和注意

平板电脑AOI评估报告

元件不良

偏位

缺件

反向

缺件

反向

偏位

MID不良图片实例(4)

(焊点不良彩色对比QC易看出)

焊点不良

少锡

少锡

连锡

连锡

虚焊

虚焊

MID 不良图片实例(5)

(焊点不良彩色对比QC易看出)

虚焊

偏位

虚焊

虚焊

少锡

少锡

少锡

总 结

1.检测效果: a:AOI共测板10397PCS,检出不良539PCS(焊点不良占总不良比例46%); 结论1MR AOI对焊点检测能力强; b:客户QA、品质主管将QC目检批退不良用AOI进行检测,AOI 100%检出; 结论2MR AOI检测效果一定比人员目检效果好;

(建Database+导坐标)

M732 (MID绿板) 110Min

(建Database+导坐标)

86V (MID蓝板) 25Min

(建Database+导坐标) 之前已有一部分模板

1.编程时间

P/N种类

2.调试时间 元件总数 编程 初 误 报 3.程序稳定 最终误报 4.预期节约时间

(Database+离线编程)

2.编程效率:在有Database的情况下,MID程序制作时间可以控制在3.5H以内;

结论3有Database情况下可减少80%编程时间+75%调试时间; 有离线编程情况下可减少100%编程时间+75%调试时间; 3.程序稳定性:86V机型连续检测几天,误判一直控制在2-10个之间; 结论4编程一劳永逸,程序稳定,误判低; 4.检测效率:86V机型 SMT贴片每H产能为320PCS,AOI每H测试产能为378PCS; 结论5 机器速度完全可以跟上SMT生产线贴片速度; 5.机器操作:会看焊接效果的QC,简单3H学习便能独立操作; 结论6MR AOI简单易学,人员流动性大的公司比较适用;

AOI综合效益评估方案报告

2-2、AOI误判率数据---SMT

Item 检测总数量 panel

WK14 22030

WK15 33724

WK16 29988

误判数量(pcs) 平均误判率

6734 30.57%

9906 29.37%

8694 28.99%

平均每周检测误判率:29.25%

wk17 38973

11145 28.60%

SMT制程——平均误判率 29.12%,同比下降 6.94%

SMT制程——不良率 5.03%

SMT制程——不良率 4.70%,同比下降 6.94%

备注:wk14---17(等同于4/1日-----4/28日) 备注:wk18---20(等同于4/29日-----5/15日)

3-1、AOI检测后---后段feedback

不良DPPM 6.26

4.69

3.66

LOSS%

54.5%

38.7%

6.8%

100.0%

LOSS%

42.9%

32.1%

25.1%

Pareto% 54.5%

93.2%

100.0%

Pareto% 42.9%

74.9%

100.0%

TOTAL 343 14.61 100.0%

后段反馈不良分析__AOI 1、不良总TOTAL与4月份同比上升 1.66%=11.79-10.13; 2、AOI漏测不良DPPM与4月份同比下降 0.16(DPPM)=0.96DPPM-0.80DPPM

59.8%

58.9%

1月份 2月份 3月份 4月份

TOTAL:

2505288 1253203 2760039 124958271

1430624 749956

AOI试用评估报告

45 40 35 30 25 20 15 10

5 0

1

7 13 19 25 31 37 43 49 55 61 67 73 79 85 91 97

系列1

AOI测试100Panel,并统计其测试误判点,总结如下: 1.该AOI测试的稳定性一般,一般在程式调整好之后测试的误判点在8—40个

之间,完全能够满足SMT车间生产的需要.

第9页共14页

统计同1Panel测试50次的误判点稳定性走势.

JT AOI同1panel重复测试误判点曲线走势图

40 35 30 25 20 15 10

5 0

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49

系列1

AOI测试同1Panel共计50次,并统计其测试误判点稳定性,总结如下:

1.该AOI测试的稳定性较好,一般在程式调整好之后测试同1Panel共计50次 测试误判点相当的稳定,完全能够满足SMT车间生产的需要.

第10页共14页

统计100Panel的测试时间的(cycle time)走势.

JT AOI 100panel Cycle Time 走势图

全彩色),操作员很容易就知道是什么原因的不良; 5.经过对NG图片的分析,发现NG图片的误差范围都相差很大,这适合我

们提高检出率,降低误判,而且对于测试其它类型的不良效果同样非常明显.但该机 器对USB假焊无法检测。

6.机器的综合性能一般,评分为71.05分.

第14页共14页

D1反向 C97少件

D1正确图片

C97正确图片

第7页共14页

人为制造不良品考验AOI的检测能力,如图示:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.80

11.79

不良DPPM 6.26

4.69

3.66

LOSS%

54.5%

38.7%

6.8%

100.0%

LOSS%

42.9%

32.1%

25.1%

Pareto% 54.5%

93.2%

100.0%

Pareto% 42.9%

74.9%

100.0%

TOTAL 343 14.61 100.0%

后段反馈不良分析__AOI 1、不良总TOTAL与4月份同比上升 1.66%=11.79-10.13; 2、AOI漏测不良DPPM与4月份同比下降 0.16(DPPM)=0.96DPPM-0.80DPPM

2020/7/9

15

5、标准化实施

AOI使用标准化文件

NO

文件名称

备注

1 AOI操作换线SOP

2 AOI程序制作SOP

3 AOI参数设置SOP

4 AOI保养SOP及保养表单

5 AOI操作及安全培训记录

目前技术人员已通过AOI技能认定 6 人数:7人

2020/7/9

16

6、目标&计划

▪一、目标

▪ AOI直通率:(By Panle:75%; By Board:95%; By component:99.90%)

• B:PCB板PAD颜色不一致;

• C:PAD上有脏污;如:WA24E12 WA18G系列机种)

•

-----5/22日到供应商解决,已完成;

2020/7/9

17

7、AOI每月检测数量----供参考

数据收集(2013/1月-4月)

日期/项目

SMT总生产数量

Line4/5/6/7

Line4-7

产出数量 AOI检测占产出总比

2020/7/9

11

3-3、后段feedback不良分析----非AOI测试

产出总点数 非AOI 产线

合计 不良DPPM

LOSS% Pareto%

46528351 其它 285 6.13 54.2% 54%

4月份后段不良反馈

后制程撞件 160 3.44

30.4% 85%

漏件 53 1.14

10.1% 95%

SMT制程——平均误判率 29.12%

SMT制程——平均误判率 29.12%,同比下降 6.94%

SMT制程——不良率 5.03%

SMT制程——不良率 4.70%,同比下降 6.94%

备注:wk14---17(等同于4/1日-----4/28日) 备注:wk18---20(等同于4/29日-----5/15日)

3-4、改善对策

• 原因分析: • 1、AOI检测参数设置临界值参数偏大,导致个别不良品流出 ; • 2、AOI零件质量检测原理是通过灰阶像数点来判定是否NG,这样

亮、暗就有一个划分临界点(标准),因各种因素影响通过光的折 射原理,当真的不良未超出标准范围内时,就无法报出真的NG, 所以就出现后工序不良反馈的漏测情况,这本身就属于AOI检测的 一种缺陷,当将标准定得很高时,虽能检出真正的NG,但误报出 的NG会成倍增加,因此AOI在调试时只能做到尽可能的完善程序, 而不可能做到100%准确检出不良; • 改善对策: • 1. 规范AOI检测参数设置 • 2-1. AOI程序编导、参数设置调校技能培训,(厂商协助,德律公 司;于5月13-17日已完成技能培训) • 2-2. 技术人员在AOI换线调试时,依据不同产品、不同零件的特性 ,对AOI参数设定的检测标准做优化调整,AOI程序校正截止5月16 日已完成41个机种程序校正;持续改善中…

2020/7/9

4

2-2、AOI误判率数据---SMT

Item 检测总数量 panel

WK14 22030

WK15 33724

WK16 29988

误判数量(pcs) 平均误判率

6734 30.57%

9906 29.37%86源自4 28.99%平均每周检测误判率:29.25%

2020/7/9

wk17 38973

2020/7/9

13

3-5、效果确认

5月份(5/1---5/15日)后段不良反馈

产出总点数 34870148

产出总点数 23469632

AOI检测

其它 后制程撞件 AOI漏测 TOTAL

非AOI 产线 其它 后制程撞件 漏件

合计

224

159

28

411

合计

147

110

86

不良DPPM 6.42

4.56

2020/7/9

14

4、总结

月份/项目

4月 5月

AOI检测 pcs 71

28

AOI检测 DPPM 0.96

0.80

目检检测 pcs 81

86

目检检测 DPPM 1.74

3.66

数据:A:AOI检测的不良率,改善前(4月)与改善后(5月)相差不大; B:人工目检的不良率,改善前(4月)与改善后(5月)差异较大;

59.8%

58.9%

1月份 2月份 3月份 4月份

TOTAL:

2505288 1253203 2760039 124958271

1430624 749956

1595451 73579920

131476801 77355951

57.1% 59.8% 57.8% 58.9% 58.8%

57.1%

57.8%

4月份后段不良反馈

后制程撞件 245 3.33

AOI漏测 71 0.96

TOTAL 745 10.13

LOSS%

57.6%

32.9%

9.5%

100.0%

Pareto%

57.6%

90.5%

100.0%

4月份 后段反馈不良分析__AOI 1、经AOI检测产出总点数:73579920pcs,不良总TOTAL745pcs,不良DPPM 10.13; 2、AOI漏测不良DPPM 0.96

AOI效益评估

AI&SMT

Prepared By:林焕然 Revised By: Steel Cao

2013-5-21

1

目录

• 1、AOI设备可检测项目 • 2、 AOI检测数据收集-----smt制程 • 3、 后段feedback数据收集 • 4、AOI评估总结 • 5、标准化实施 • 6、目标&计划 • 7、 AOI 每月检测数量-----供参考 • 8、 目检与AOI自检对比-----供参考

2020/7/9

9

3-1、AOI检测后---后段feedback

• 1、后段feedback数据 (4/1日-----4/30日不良总数1224pcs)

2020/7/9

10

3-2、后段feedback不良分析----AOI检测

总产出点数 AOI检测 合计

不良DPPM

73579920 其它 429 5.83

溢胶 28 0.60

5.3% 100%

TOTAL 526 11.30 100%

4月份 后段反馈不良分析__非AOI产线 1、产出总点数:46528351pcs,不良总TOTAL526pcs,不良DPPM 11.30;

2、流出不良点数:81pcs(漏件+溢胶);不良DPPM 1.74

2020/7/9

12

Loss% 32.71% 29.05% 21.27% 9.74% 7.23% 100.00%

Rate% 32.71% 61.76% 83.03% 92.77% 100.00%

2020/7/9

7

2-4、原因---对策

2020/7/9

8

2-5、效果确认

改善前

改善后

Wk14—17 AOI平均直通率 66.21%(by panel) Wk18—20 AOI平均直通率73.46%(by panel),同比提升7.25%

2020/7/9

2

1、AOI设备可检测项目

a、漏件: 可测出--------使用本体框 b、溢胶:可测出--------使用胶点检测框,处于临界点之内不能判定为不良,

处于临界点之外可判定出不良 c、移位:可测出--------使用本体框 d、错件:可测出--------零件有丝印 e、极性反 :可测出--------零件上有MARK,使用极性框 f、零件表面丝印模糊:可测出--------使用本体框 g、侧立:可测出--------使用本体框 h、反白:可测出--------使用反白框 i、IC引脚变形:可测出--------使用影像框 j、零件破损:可测出--------表面破损在检测框内可测,侧面或内部不可测 k、AI漏件:可测出--------使用引脚检测框

平均每分检 测点数 244 183 182 202

279 258 297 301 282

平均每秒检 测点数 4.1 3.1 3 3.4

4.7 4.3 4.9 5 4.7

备注

人工 目检

Line-4

30365

17952707

591

CM602

Line-5 Line-6

29873

17855166

598

31500

2020/7/9

3

2-1、AOI直通率数据收集---SMT

70.00% 69.00% 68.00% 67.00% 66.00% 65.00% 64.00% 63.00%

AOI(wk14-17)每周直通率%

65.47% WK14

65.35% WK15

66.06% WK16

67.02% wk17

wk14—wk17 AOI平均直通率:66.21%(by panel) 备注:wk14---wk17(4/1日-----4/28日)