直线微进给机构控制方法及计算机仿真

《机电一体化系统设计基础》形成性考核册1、2、3、4参考答案中央电大形成性考核册

《机电一体化系统设计基础》形成性考核册1、2、3、4参考答案(中央电大形成性考核册)判断题(正确的打√,错误的打×)电一体化系统的主要功能就是对输入的物质按照要求进行处理,输出具特性的物质。

(×)统论、信息论、控制论是机电一体化技术的理论基础,是机电一体化技法论。

(√)息处理技术是指在机电一体化产品工作过程中,与工作过程各种参数和及自动控制有关的信息输入、识别、变换、运算、存储、输出和决策分术。

(√)动控制是在人直接参与的情况下,通过控制器使被控对象或过程自动地定的规律运行。

(×)品的组成零部件和装配精度高,系统的精度一定就高。

(×)减少机械传动部件的扭矩反馈对电机动态性能的影响,机械传动系统的有频率应低于电气驱动部件的固有频率的2~3倍,同时,传动系统的固应接近控制系统的工作频率,以免系统产生振荡而失去稳定性。

(×)动机构的转动惯量取决于机构中各部件的质量和转速。

(×)闭环系统中,因齿轮副的啮合间隙而造成的传动死区能使系统以6~10隙角产生低频振荡,采用消隙装置,以提高传动精度和系统稳定性。

(×)行机械系统结构设计时,由于阻尼对系统的精度和快速响应性均产生不响,因此机械系统的阻尼比ξ取值越小越好。

(×)滚珠丝杠垂直传动时,必须在系统中附加自锁或制动装置。

(√)采用偏心轴套调整法对齿轮传动的侧隙进行调整,结构简单,且可以自侧隙。

(√)×采用虚拟样机代替物理样机对产品进行创新设计测试和评估,延长了产周期,增加了产品开发成本,但是可以改进产品设计质量,提高面向客场需求能力。

(√)×单选题以下产品属于机电一体化产品的是(C )。

游标卡尺B.电话自动洗衣机 D.非指针式电子表提高机电一体化机械传动系统的固有频率,应设法(A )。

增大系统刚度B.增大系统转动惯量增大系统的驱动力矩D.减小系统的摩擦阻力程L0=8mm的丝杠驱动总质量为60kg的工作台与工件,则其折算到丝等效转动惯量为(B )kg·mm2。

数控铣床直线加工实训报告

一、实训目的本次实训旨在使学生熟悉数控铣床直线加工的基本操作方法,掌握数控铣床直线加工的编程技巧,提高学生的实际操作能力和编程能力。

通过实训,使学生能够熟练地运用数控铣床进行直线加工,为今后的生产实践打下坚实的基础。

二、实训内容1. 数控铣床直线加工的基本操作(1)数控铣床的启动与关闭(2)数控铣床的坐标设置与参数调整(3)数控铣床的刀具选择与装夹(4)数控铣床的工件装夹与定位2. 数控铣床直线加工的编程技巧(1)直线加工的编程指令(2)直线加工的编程格式(3)直线加工的编程注意事项3. 数控铣床直线加工的加工过程(1)加工前的准备工作(2)加工过程中的注意事项(3)加工后的质量检查三、实训过程1. 数控铣床的启动与关闭(1)打开数控铣床的电源开关,等待机床启动完成。

(2)检查机床各部件是否正常,如有异常,及时排除。

(3)关闭机床的电源开关,完成机床的关闭。

2. 数控铣床的坐标设置与参数调整(1)根据加工图纸,设置机床的坐标系。

(2)调整机床的参数,如主轴转速、进给速度等。

3. 数控铣床的刀具选择与装夹(1)根据加工要求,选择合适的刀具。

(2)将刀具装入机床的刀柄,确保刀具牢固。

4. 数控铣床的工件装夹与定位(1)根据加工图纸,选择合适的夹具。

(2)将工件装入夹具,确保工件牢固。

(3)调整工件的位置,使其满足加工要求。

5. 数控铣床直线加工的编程(1)编写直线加工的加工程序,包括直线加工的编程指令、编程格式等。

(2)将加工程序输入数控铣床,检查程序无误。

6. 数控铣床直线加工的加工过程(1)启动数控铣床,按照加工程序进行直线加工。

(2)观察加工过程,注意加工过程中的异常情况。

(3)加工完成后,关闭数控铣床。

7. 加工后的质量检查(1)检查加工出的直线尺寸是否满足要求。

(2)检查加工出的直线表面质量是否满足要求。

四、实训总结1. 通过本次实训,使学生掌握了数控铣床直线加工的基本操作方法和编程技巧。

直线电机的计算机辅助设计及研究

直线电机的计算机辅助设计及研究随着科技的不断发展,计算机辅助设计(CAD)技术广泛应用于各个领域。

在电机设计领域中,CAD技术的应用也取得了显著的成果。

本文将重点介绍一种新型的电机设计技术——直线电机的计算机辅助设计及研究。

直线电机是一种将电能直接转换为直线运动机械能的装置。

相较于传统的旋转电机,直线电机具有结构简单、维护方便、精度高等优点。

因此,直线电机在机床、交通运输、自动化生产线等领域得到了广泛的应用。

随着计算机技术的迅速发展,直线电机CAD技术也不断进步。

早期的直线电机CAD技术主要依赖于设计师的手动设计和计算,效率低下且精度难以保证。

随着CAD软件的不断完善,现在的直线电机CAD技术已经可以实现自动化设计和优化。

(1)参数化设计:通过设定相关参数,软件可以自动完成直线电机的设计,并生成相应的三维模型。

(2)性能预测:软件可以根据设计模型,预测直线电机的性能指标,如推力、速度、精度等。

(3)结构优化:根据性能预测结果,软件可以对设计模型进行优化,提高直线电机的性能。

在直线电机设计中,有限元分析是一种常用的数值分析方法。

通过有限元分析,可以精确地模拟直线电机的电磁场分布、推力输出、热分布等情况,为设计师提供有力的参考依据。

仿真分析是通过建立数学模型,模拟直线电机的实际运行情况,以便评估其性能和可靠性。

通过仿真分析,设计师可以预测直线电机在不同工况下的表现,及时发现和解决潜在的问题。

这里以某款高速直线电机为例,介绍其计算机辅助设计和研究过程。

该款直线电机应用于高精度数控机床,要求推力大、行程长、定位精度高。

利用CAD软件进行参数化设计,调整电机结构尺寸,优化电磁方案。

根据客户要求,设定电机的行程、推力、精度等参数,软件自动生成三维模型。

利用有限元软件对设计模型进行电磁场分析,发现电磁力分布不均匀,影响了电机的推力输出。

通过调整电磁方案和结构设计,优化电磁力分布。

根据优化后的设计模型进行仿真分析,评估电机的性能和可靠性。

《自动控制系统计算机仿真》习题参考答案

《自动控制系统计算机仿真》习题参考答案1-1 什么是仿真? 它的主要优点是什么?它所遵循的基本原则是什么?答:所谓仿真,就是使用其它相似的系统来模仿真实的需要研究的系统。

计算机仿真是指以数字计算机为主要工具,编写并且运行反映真实系统运行状况的程序。

对计算机输出的信息进行分析和研究,从而对实际系统运行状态和演化规律进行综合评估与预测。

它是非常重要的设计自动控制系统或者评价系统性能和功能的一种技术手段。

仿真的主要优点是:方便快捷、成本低廉、工作效率和计算精度都很高。

它所遵循的基本原则是相似性原理。

1-2 你认为计算机仿真的发展方向是什么?答:向模型更加准确的方向发展,向虚拟现实技术,以及高技术智能化、一体化方向发展。

向更加广阔的时空发展。

1-3 计算机数字仿真包括哪些要素?它们的关系如何?答:计算机仿真的三要素是:系统——研究的对象、模型——系统的抽象、计算机——仿真的工具和手段。

它们的关系是相互依存。

2-1 控制算法的步长应该如何选择?答:控制算法步长的选择应该恰当。

如果步长太小,就会增加迭代次数,增加计算量;如果步长太大,计算误差将显著增加,甚至造成计算结果失真。

2-2 通常控制系统的建模有哪几种方法?答:1)机理建模法;2)实验建模法;3)综合建模法。

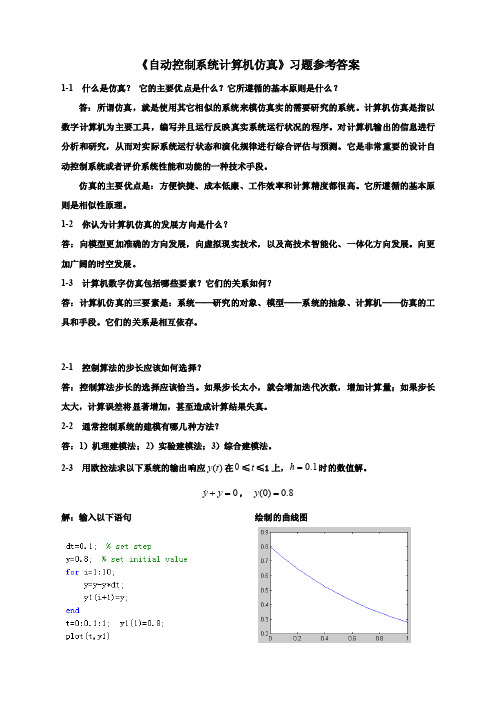

2-3 用欧拉法求以下系统的输出响应()y t 在0≤t ≤1上,0.1h =时的数值解。

0yy += , (0)0.8y = 解:输入以下语句 绘制的曲线图2-4 用二阶龙格-库塔法对2-3题求数值解,并且比较两种方法的结果。

解:输入以下语句绘制的曲线图经过比较两种方法的结果,发现它们几乎没有什么差别。

3-1 编写两个m文件,分别使用for和while循环语句计算20031kk=∑。

解:第1个m文件,第2个m文件运行结果都是3-2 求解以下线性代数方程:123102211313121xxx⎡⎤⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦解:输入语句计算结果3-3 已知矩阵013=121542⎡⎤⎢⎥⎢⎥⎢⎥⎣⎦A,218=414332⎡⎤⎢⎥⎢⎥⎢⎥⎣⎦B试分别求出A阵和B阵的秩、转置、行列式、逆矩阵以及特征值。

基于刚柔-机电耦合的机床直线电机进给系统动态性能仿真研究

D y n a mi cs i mu l a t i o no f al i n e a rmo t o rf e e dd r i v es y s t e mb a s e d o nr i g i d f l e x i b l e& e l e c t r i c a l me c h a n i c a l c o u p l i n g Y A OY a n f e n g ,L I UQ i a n g ,W UW e n j i n g

3 ] 柔度和阻尼 [ 。

方向 f / H z

竖直 h 36 5 0

水平 v 12 5 0

A 29 3 7 . 5

B 18 5 0

C 9 6 2 . 5

注: 水平方向为 X , 垂直方向为 Y ,绕三轴为 A 、 B 、 C N o t e :L e v e l - X ,V e r t i c a l - Y ,C i r c l e 3a x i s A , B , C

指出为了保证首台试制样机就能够最大限度的

满足用户的需求, 本质上就是要在每一个子系统的设 计过程中( 如机床结构、 控制系统、 加工过程等) 通过建 模仿真的方法对系统的性能进行评估, 从而在设计阶 段就对机床的综合性能有一个全局性的把握。 机床结构与伺服控制系统的性能是影响机床加工 性能的重要因素。国外许多科研机构和相关企业都十 分重视数控机床机电耦合机理和建模仿真方法的研 究, 并已经成功用于指导高性能数控机床的开发和性 M e c h a 能评价, 取得了良好的效果。如西门子公司的“ t r o n i c s S u p p o r t ” 技术, 可实现机电耦合支持的数控机床

数控工作台直线运动单元控制系统的建模与仿真分析2资料讲解

《机电控制工程》数控工作台直线运动单元控制系统建模与仿真分析学号姓名:班级:指导老师:日期:一、题目介绍1.实践题目数控工作台单自由度直线运动单元速度开闭环控制系统建模与仿真分析2.实践目的1)、结合自动控制原理,掌握机电控制系统建模、仿真分析方法和技能;2)、学习使用MATLAB软件Simulink工具箱构建控制系统的数学模型,绘制时域、频域曲线;3.实践任务1)建立如图(1)所示的数控工作台的直线运动单元速度控制系统数学模型,以给定电压为输入、以实际丝杠转速为输出,求出系统开环传递函数;参考给定的相关数据表1,确定关键参数,进行相应简化处理后进行MATLAB/Simulink仿真分析,分析结构参数对系统性能的影响,并判断稳定性;比较matlab仿真分析结果与直线运动单元的实际运行结果,进行模型验证。

2)建立如图(2)所示的数控工作台直线运动单元的速度闭环的数学模型,以给定电机转速为输入、以实际电机轴转速为输出,求出系统闭环传递函数;参考给定的相关数据表1,确定关键参数,进行相应简化处理后进行MATLAB仿真分析,分析结构参数对系统性能的影响,并判断稳定性;比较matlab仿真分析结果与直线运动单元的实际运行结果,进行模型验证。

给定电压指令+U a A pm>工作台DC电机图(1)速度开环系统令+V a K a给定速度指Vc>Ua﹣Vg工作台DC电机图(2)速度闭环系统表1工作台及电机参数额定电压齿轮减速比电机电阻电机电感丝杠导程丝杠直径丝杠长度24V11.18欧1.37mH5mm14mm360mm反电动势常数电压放大Apm转矩常数电机转子转动惯量等效阻尼系数(参考)速度放大增益Kw丝杠密度0.0802v/rpm2.40.08048Nm/A0.9⨯104k g⋅m20.0015暂取207.8g/cm3工作台质量块质量15kg4.实验步骤(1)分别就图(1)与图(2)两个系统按建模步骤写出建模过程;(2)画出动态结构图;(3)图(1)以给定电压为输入、以实际丝杠转速为输出,求出系统开环传递函数;(4)图(2)以给定电机转速为输入、以实际电机轴转速为输出,求出系统闭环传递函数;(5)采用MATLAB对速度控制系统进行仿真分析,包括时域和频域分析,分析结构参数对系统性能的影响,并判断稳定性;(6)比较matlab仿真与XY工作台的实际运行效果,验证模型。

国开电大2022年春季期末考试《机电一体化系统设计基础》试题及答案(试卷代号1118)

试卷代号:1118国家开放大学2022年春季学期期末统一考试机电一体化系统设计基础试题2022年7月一、单选题(每小题3分,共24分)1.以下不属于机电一体化系统主要功能的是()。

A.控制功能B.检测功能C.电气功能D.动力功能2.为了提高机电一体化机械传动系统的固有频率,应该()。

A.增大系统刚度B.增大系统转动惯量C.增大系统的驱动力矩D,减小系统的摩擦阻力3.光栅传感器的光栅是在一块长条形的光学玻璃上密集等间距平行的刻线,刻线数为100线/mm,当经八倍细分后记数脉冲为400时,光栅位移是()mm。

A. 0. 5B. 1C. 2D. 44.以下不能实现交流异步伺服电动机调速的方法是()。

A.改变电动机的转差率B.改变供电电压的大小C.改变电动机的供电频率D.改变电动机定子极对数5.在机电一体化系统设计开发过程中,需要编写(),实现系统功能,满足系统性能要求。

A.平台软件B.开发软件C.系统软件D.应用软件6.PID控制算法中,积分调节器的主要作用是()。

A.消除静差B.加快响应C.减小振荡D.提高稳定性7.含有微处理器,可进行程序编制或适应条件变化的接口是()。

A.物理接口B.电子接口C.主动接口D.智能接口8.在小型智能机器人的伺服驱动系统设计中应该采用的伺服技术为()。

A.液压伺服B.气动伺服C.电动伺服D.电液伺服二判断题(正确的打√,错误的打×,每题3分,共30分)9.机电一体化系统具有“智能化”的本质特征,决定了机电一体化系统的功能与结构组成。

()10.机电一体化系统的精度是由机械装置的精度确定的。

()11.虚拟样机技术采用计算机模型代替物理样机,增加了产品开发成本,但是可以改进产品设计质量,提高面向客户与市场需求能力。

()12.传感器的敏感元件是指传感器中能直接感受或响应被测量的部分,而转化元件指传感器中能将敏感元件输出转换为适于传输和测量的电信号的部分。

()13.迟滞是传感器的一种静态误差,是由于在传感器的正反行程中的输出输入特性曲线不重合引起的。

另类的微量进给机构

1 序言微量进给机构是精密机器和仪器上常用的一种机构,原先很多微量进给机构采用传统的刚性机械传动,现在已研发出了非刚性机械传动代替了原先的刚性机械传动,并得到很好的应用。

2 提出问题重庆某精密机械厂接到了一光学仪器厂的生产订单,该订单要求制造2台非标准的精密车床。

主要的制造难点是此车床的横进刀手轮的刻度盘分为100格,每格的横进刀量≤0.001mm。

根据订单方的要求,此精密车床的横进刀手轮转一圈,进给量最多为0.1mm。

如果采用传统的丝杆螺母加上齿轮传动系统(见图1),可以达到要求。

但是,这种设计的一个主要缺点是齿轮传动系统之间有间隙,手轮反转时的进给量无法得到保证;其次,这种设计占的空间太大,成本高。

因此应该采用其他更好的设计方案。

图1 传统的设计1—丝杆 2—螺母 3—轴承 4—齿轮 5—手轮3 解决方案当笔者得知这个信息后,便向这家精密机械厂的技术人员提出了新的解决方案,且此方案得到了认可。

此方案采用的是一种基于液压原理的微量进给机构(见图2),这种微量进给机构仍然使用了丝杆和螺母,其结构是左右对称的。

活塞的外圆与座体的内孔为间隙配合,活塞内孔与活动销外圆为间隙配合,活塞的内螺孔与丝杆配合,座体内孔装满钙基润滑脂,左、右两端的螺杆都为右旋螺纹。

活塞导杆的作用除了导向外,左边的活塞导杆还与刀架相连,用于推动车刀微量进给和退刀[3,4]。

图2 微量进给机构1—手轮 2—丝杆 3—座体 4—活动销 5—活塞导杆(顶杆) 6—活塞 7—堵头 8—钙基润滑脂 9—底板 10—刀架其工作原理如下。

设螺杆螺距(导程)为t,活动销的有效横截面积为A1,活塞的有效横截面积为A2。

在A—A视图中,设手轮沿逆时针方向转过一圈,则左边的活动销相对于活塞向左移动位移为t,由于座体内孔的钙基润滑脂不可压缩(体积不变),故活塞必然向右移动t′。

则活动销向左移动绝对位移为x=t-t′。

故钙基润滑脂体积减少量为A1x,增加量为A2t′,根据钙基润滑脂体积不变原理,有A1x=A1(t-t′)=A2t′。

毕业论文-数控机床用直线电机的设计与研究【范本模板】

河北工程大学毕业设计(论文)数控机床用直线电机的设计与研究学院(系):专业班级:学生姓名:指导教师:摘要 (I)Abstract (V)第一章绪论 (1)1。

1 直线电机的发展 (1)1.2 直线电机在数控机床上应用的现状 (1)1。

3 直线电机的工作原理 (2)1。

4 本文的研究内容与意义 (3)1。

4.1 本文的主要研究内容 (3)1。

4.2 本文的研究意义 (3)1。

5 结语 (4)第二章直线电机的改进设计 (5)2.1 弹性支承直线电机结构分析 (5)2.2 现有直线电机的磁路分析及改进措施 (8)2.2。

1 磁性材料 (9)2。

2。

2磁路设计基本原理 (11)2。

2。

3磁路的简单计算 (14)2.3 改进型直线电机的结构设计与分析 (17)2.3.1 线圈及线圈骨架的设计 (18)2。

3.2骨架支承的设计和连接 (18)2.3。

3弹性支承的设计及刚度计算 (19)2.4 直线测速发电机的设计 (21)2.5 小结 (23)第三章直线电机的建模及仿真 (24)3。

1 直线电机在SOLIDWORKS软件中的建模 (24)3。

1.1 SolidWorks软件简介 (24)3.1.2 用SolidWorks软件进行建模 (24)3.2 对建立的模型在ADAMS软件中进行动作仿真 (31)3。

2。

1 ADAMS的简介 (31)3。

2.2 动作仿真过程 (31)第四章动态切削力和板状弹簧的有限元分析 (33)4.1 引言 (33)4.2 有限元软件ANSYS介绍 (33)4。

2。

1 ANSYS的模块介绍 (33)4。

2.2 ANSYS软件提供的分析类型 (35)4.2。

3 ANSYS计算分析的载荷 (36)4。

3 非圆车削动态切削力的有限元分析 (37)4。

3.1基于ANSYS的动态切削力分析 (37)4。

3.2 直线电机板状弹簧刚度的有限元分析 (37)第五章直线电机电磁场有限元分析 (41)5。

微小直线段的连续插补控制算法研究

微小直线段的连续插补控制算法研究

叶佩青 赵慎良

清华大学精密仪器与机械学系 , 北京 , 100084 摘要 : 提出了一种新的插补算法 , 实现了微小直线段的连续插补控制 , 在保证连接点精度的情况下 , 实现了轨迹连续加工 , 有效地提高了加工效率 并改善了表面加工质量 。 探讨了新方案的误差及其控制方法 。 该算法已经 在工程中得到验证 。 关键词 : 微段 ; 连续 ; 插补 ; 误差

同时由三角形的面积等于底乘高一半可得

1 S = 2 · B 1B 3 · BB 4 ( 2)

所以由式( 1) 、 式( 2) 可得

BB 4 = B 1B · BB 3 · sin φ B1 B3 ( 3)

其中 ,

B 1 B · BB 3 = ΔL 1( ΔL -ΔL 1)≤ ΔL 1 +( ΔL -ΔL 1) 2 ΔL 2 [ ] = 2 4 ( 4)

作者简介 曲学军 , 男 , 1969 年生 。 北京航空航天大学机械工程学院 博士研究生 。 研究方向为 CAD/ CAM 。 席 平 , 女 , 1954 年生 。 北 京航空航天大学机械工程学院教授 、博士研究生导师 。

参考文献 : [ 1] Besl P J , Jain R C. Segmentation through Variable -order Surface Fitting .IEEE Transactions on Pattern Analysis and Machine Intelligence, 1988 , 10 ( 2) : 167 ~ 192 [ 2] Fitzgibbon A W , Eggert D W , Fisher R B . High -level CAD Model Acquisition from Range Images . Computer Aided Design , 1997 , 29( 4) : 321 ~ 330 [ 3] Leonardis A , Gupta A , Bajcsy R . Segmentation of Range Images as the Search for Geometric Parametric Models . International Journal of Computer Vision , 1995 , 14 : 253 ~ 277 [ 4] Roth G , Levine M D . Extracting Geometric Primitives . CVG IP : Image Understanding , 1993 , 58( 1): 1 ~ 22 [ 5] Glover F .Tabu search : Part Ⅰ.ORSA J on Computing , · 1354 ·

105236_贾鹏飞_基于MATLAB的直线电机进给系统控制特性仿真研究_论文终稿

1绪论数控技术是工业制造生产的重要关键技术之一【1】。

数控系统越来越广泛应用于工业设备中,为了提高动态响应、定位精度和较好的稳定性,一般高速数控车床进给系统应用直线电动机直接驱动的方式来实现工作台的直线进给,而不需要中间传动转换装置,与传统的伺服进给系统相比直线电机进给系统具有具有刚度大、精度高、速度快、加减速度大等一系列优点,它的应用是工业生产上的一次飞跃。

1.1课题研究背景与意义高速数控车床具有诸多优点,同时采用直线电机伺服进给系统可实现“零传动”,大大提高了传动的精度,能满足高速数控车床快速进给的要求,提高动态响应、定位精度和较好的稳定性。

本课题在对高速直线电机进给系统控制原理分析的基础上,对直线电机进给系统传递函数及其伺服动刚度的影响因素进行研究,利用MATLAB对直线电机进给系统的控制特性进行仿真分析,找出PID参数对闭环控制系统的频域与时域之间的关系;以及当PID控制系统中加入白噪声,分别改变PID3个参数的大小,分析各参数对控制系统的控制效果的影响;并且对比了直线电机伺服传动系统和传统的进给伺服系统,分析了PID控制参数对偏差的影响,并通过遗传算法对参数进行了优化,对工业控制具有重要的影响。

1.2数控伺服进给系统的研究现状一般指用数字化的信息对机械运动和过程进行控制的技术称为是数控技术【2】。

通常指采用了数字控制的机床称为数控机床,其中数控机床进给系统是数控机床的重要组成部分,它是用于实现对数控机床进给位置的控制和主轴转速的控制,对于加工的精度其起着重要的作用。

总而言之,数控进给伺服系统是数控机床的核心部位,直接影响着机床的加工性能,它能准确的定位与跟踪从而将信号反馈到系统以调节进给的速度与位置,虽然各种数控机床所要完成的任务不一样,它们对进给伺服系统的要求也都不一样,一般可以概括为:调节范围广、控制精度高、稳定性能好、响应速度快等要求。

数控机床一般由信息载体、计算机数控系统、伺服系统和机床本体组成,其基本机构框图如图1-1所示图1-1基本机构框图图1-2直线电机进给伺服系统控制框图由图1-2可知直线进给单元控制系统主要由CNC控制器和数字控制模块组成,其采用全数字控制。

微进给工作台伺服控制技术

ISS N 100020054CN 1122223 N 清华大学学报(自然科学版)J T singhua U niv (Sci &Tech ),2004年第44卷第5期2004,V o l .44,N o .521 366572660微进给工作台伺服控制技术蒋培军, 齐国生, 徐端颐, 李庆祥, 范晓东, 钱 坤(清华大学精密仪器与机械学系,北京100084)收稿日期:2003209211基金项目:国家“九七三”重点基础研究项目(G 19990330)作者简介:蒋培军(19772),男(汉),浙江,博士研究生。

通讯联系人:徐端颐,教授,E 2m ail :xudy @tsinghua .edu .cn摘 要:为实现母盘刻录机中光学头的精密进给,研制了精密微进给工作台及其伺服控制系统。

利用线光栅作为工作台位移检测工具,采用数字比例积分微分(P I D )伺服滤波器实现位移控制。

经实验方法测定,系统摩擦可以近似为Coul om b 摩擦加Stribeck 效应的模型。

采用了基于该模型的摩擦补偿方法以消除电机死区影响。

为实现精确轨迹控制,控制系统采用了零相位误差跟踪控制(ZPETC )技术。

针对高增益P I D 、摩擦补偿和ZPETC 加摩擦补偿这3种控制方法,分别进行了轨迹跟踪实验,其轨迹误差分别为±0.8、±0.6和±0.3Λm 。

关键词:机电一体化;精密工作台;前馈控制;摩擦补偿中图分类号:T P 271+.4文献标识码:A文章编号:100020054(2004)0520657204Con trol technology for h i ghprec isi on feed tableJ I A NG Pe ijun ,Q I Guosheng ,XU D uanyi ,L IQ ingxiang ,FAN Xiaodong ,Q I A N Kun(D epart men t of Precisi on I nstru ments and M echanology ,Tsi n ghua Un i versity ,Be iji n g 100084,Ch i n a )Abstract :A high p recisi on feed table and control syste m w ere devel oped to drive the op tical head in a disc m astering device .L ineargrating and a digital p roporti onal 2integral 2derivative (P I D )filter w ere used for positi on m easure m ent and servo control .The m easured syste m fricti on could be modelled as Coul om b fricti on p lus the Stribeck effect .The control syste m compensated for the fricti on to eli m inate the effect of electromotor dead zone .A zero 2phase error 2tracking controller (ZPETC )w as used to reduce the phase error .Tests of three different control strategies show that high gain P I D has a tracking error of±0.8Λm ,fricti on compensati on has a tracking error of ±0.6Λmand fricti on compensati on p lus ZPETC has a tracking error of±0.3Λm.Key words :m echatronics;p recisi ontable;feedfor w ardcontrol ;fricti on compensati on母盘刻录系统中承载光学头的微进给工作台为典型位置跟踪系统,其运动轨迹的精密控制是母盘刻录的关键技术之一。

大行程微进给系统控制方法研究及仿真分析

科技论坛作者简介:魏国亮(1979-),男,硕士研究生,哈尔滨工程大学轮机工程专业毕业,主要从事汽轮机生产制造的质量监督工作。

大行程微进给系统控制方法研究及仿真分析魏国亮葛仁超赵振宇(海装沈阳局,黑龙江哈尔滨150046)随着高科技的不断发展,高精度的微进给技术已经成为MEMS 领域的前沿科学,广泛应用于微细加工、精密测试、精密定位及超精密加工等领域。

目前,微进给机构的驱动方式主要有热变形、弹性变形、伺服电动机、直线电动机、电磁力驱动、扭轮驱动、摩擦驱动、压电驱动等。

国外将其归为精巧机构的研究范畴,应用摩擦驱动、尺蠖运动、超声波振动、惯性-摩擦等原理,巧妙地实现了大行程、高精度的要求。

本文从大范围连续高精度进给机构的研究着手,介绍了一种新型的微执行器,它是采用摩擦驱动与尺蠖运动相结合的方法,利用压电陶瓷作为驱动源,实现了长行程、高稳定度、高精度的连续运动。

提出了带有变速积分环节的模糊控制策略,设计了带有变速积分的模糊控制器,并编制了控制算法的应用程序,采用Matlab 软件的Simulink 工具对所设计的控制策略进行了连续步进位移输出控制的仿真分析。

图1微驱动器工作原理图1微执行器工作原理图1为微执行器的工作原理图。

该微执行器由驱动部件、滚珠丝杠和空气静压导轨三部分组成。

驱动部件中的摩擦套筒与滚珠丝杠通过联轴器相连接,在摩擦套筒的两侧对称地放置四个摩擦块,每个摩擦块由对应的进给用压电陶瓷驱动,由对应的柔性平行四杆卡紧机构卡紧,卡紧机构由卡紧用压电陶瓷驱动产生正压力。

微执行器工作时,压电陶瓷交替地驱动摩擦块,再由摩擦块与套筒间产生的摩擦力搓动套筒,通过联轴器带动滚珠丝杠转动,从而驱动与滚珠丝杠螺母相连的空气静压导轨的溜板,实现连续的直线运动。

2微进给系统的变速积分模糊控制为了解决模糊控制中稳态误差对位移输出精度的影响问题,本文在模糊控制器中引入积分控制作用来提高其稳态精度。

这种引入积分的方法可以减少稳态误差,但需要缩小的最小非零值才能克服在零点附近的极限环振荡。

基于PID控制的直线进给系统的仿真与试验

基于PID控制的直线进给系统的仿真与试验孙洁;林健;何川;黄腾蛟【摘要】在数控机床永磁直线同步电动机基本结构及工作原理基础上,构建了直线进给系统物理模型及传递函数.根据工程设计方法设计直线进给系统的PID控制器,通过仿真分析验证了控制器的有效性,最后通过直线进给系统综合试验平台开展相关实验研究PI控制下直线进给系统的动态性能,并分析了主要控制参数对系统动态性能的影响.【期刊名称】《机电产品开发与创新》【年(卷),期】2012(025)001【总页数】3页(P174-176)【关键词】PID;直线进给系统;动态性能【作者】孙洁;林健;何川;黄腾蛟【作者单位】南京工程学院,江苏南京211167;南京工程学院,江苏南京211167;常州大学,江苏常州213016;南京工程学院,江苏南京211167【正文语种】中文【中图分类】TP202.10 引言直线电动机优点众多,但最大的缺点就是对负载敏感,因此数控机床直线进给系统的性能主要依赖伺服控制器的性能[1]。

对于高速高精度伺服系统,在选取控制方法时,既要对对象模型结构和参数有基本清晰的认识,又要考虑它存在着模型摄动、负载扰动等未知的不确定性因素对系统稳定性和控制精度的影响。

与此同时,必须从直线电动机伺服系统是一个快速的动态系统这一具体对象的特性出发,要求针对产生扰动的不同原因的特殊性,以相应见长的控制策略对付之[2]。

传统控制策略中,PID控制及其改进算法在现代工业应用伺服驱动器中占有绝对主导地位。

PID控制算法具有简单实用,易于掌握等特点,蕴含了动态控制过程的过去、现在和将来的信息,具有很强的鲁棒性[3]。

本文构建了数控机床直线进给系统的三闭环控制结构,根据工程设计方法设计了电流环、速度环和位置环的PID控制器,通过仿真分析验证了控制器的有效性,并在Kollmergen直线伺服系统进行相关试验。

1 永磁直线同步电机仿真模型的建立永磁直线同步电动机是典型的机电系统,遵循力学定律、电路定律和电磁定律等原理,在理想电动机的假定下,可以得到永磁直线同步电动机的数学模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服控制・SERVO TECHNIQUE 直线微进给机构控制方法及计算机仿真收稿日期:2005-04-28刘杰辉1,潘尚峰2,王潇2(1.邯郸职业技术学院,邯郸 056001;2.清华大学精密仪器系,北京 100084)摘 要:建立了直线微进给机构的数学模型,针对所建立的数学模型又进行了时域特性和频域特性分析,根据分析结果,提出了P ID控制、反馈控制及前馈控制方法,并对这些控制方法进行计算机仿真分析,最终寻找到直线微进给机构理想的控制模型,达到要求的控制精度。

借助计算机仿真分析,能寻求到理想的控制模型,提高了直线微进给机构控制系统设计的效率和质量,具有工程实用价值。

关键词:进给机构;计算机仿真;直线电机中图分类号:T M359.4 文献标识码:A 文章编号:1001-6848(2005)04-0066-04Control Method and Computer Simulation for Micro-feed Servo MechanismLIU Jie-hui,PAN Shang-feng,WA NG Xiao(1.Handan V ocational and T echnical Co lleg e,Handan,056001;2.T sing hua U niv er sity,Beijing100084,China) Abstract:T hr oug h theor etical analysis,the ex actly model of linear micr o-feed ser vo mechanism is em ulated,and the subsequent co nt ro l circuits ar e established such as PID Co ntro l,feedba ck co nt ro l a nd feedfor war d contr ol.A l-so,t hese metho ds ar e used t o settle ideal tr ansfer function and make the o utput sig nal o pt imized.By using comput-er,this kind w o rk can be mo re ea sily and mo re ex actly.T his paper also outlines o ne kind o f method of emulation to design ideal contr ol circuit fo r mechanism as men-tio ned abov e.By using t his,huge subsequent w o rkload will be pr edigested.A lso makes t he design metho ds of elec-tro mechanical sy st em abunda nt.T his paper vw lidated the possig ility o f reducing o utput sig nal's dim ensio ns in so me conditio ns.Key words:linear mo tor;micro-feed serv o M echanism;Computer Emulatio n0 前 言在活塞等非圆零件加工中,经常采用微进给伺服机构驱动刀具。

本文所研究的直线微进给机构是基于清华大学开发的永磁动圈式直线电动机,结构如图1所示。

其弹性支撑的刚度大,摩擦系数小,因此必须增加速度环反馈,才能获得良好的时域特性。

为了在频域中获得较高的频带宽又不降低响应的快速性,必须合理选择控制参数。

1 直线微进给机构建模与分析该机构机械模型如图2所示。

其中动子总质量为m,总机械刚度为k,系统的总阻尼系数为c,电磁推力为F。

图1 直线进给机构图2 直线微进给机构的力学模型简图考虑电气特征可得如图3。

设工作气隙处磁感应强度为B0,交变电压u i=U A sin t作用于线圈两—66—图3 直线进给电机电气原理端。

其中U A 为振幅。

线圈的匝数为n ,每一圈的长度为l ,线圈中通过的电流强度为i 。

线圈绕组的内电阻为R a ,电感为L a 。

反电动势E =C e v =C e x 。

反电势系数C e =Bnl 。

电磁推力F 与线圈中通过的电流i 成正比,即F =C F i =B nli =m d 2x d t2+c d xd t +kx ,(1)式中,C F 为电磁力系数,C F 为Bnl 。

直线电机绕组回路的电压平衡方程为:u i =L ad id t+R a i +C e v (2)对(1)和(2)进行拉氏变换,得到:(L a s +R a )I (s )+C e V (s )=U i (s )(3)C F I (s )=(ms 2+cs +k )X (s )=(ms +c +ks)V (s )(4)可以得到从输入电压u i 到执行元件的移动位移x 的传递函数方块图如图4所示:图4 机构的传递函数 其传递函数为:G p (s )=X (s )U i (s )=C F (L a s +R a )(ms 2+cs +k )+C e C F s (5)对本文研究的直线电机系统:G p (s )=72.7335.415×10-3s 3+6.977s 2+9.159×103s +4.983×106经过计算机仿真,可以获得单位阶跃输入下微进给机构的时域响应,见图5。

其稳定输出:x (∞)=1.46×10-2m m最大超调量:M p =x (top )-x (∞)x (∞)=14.59%调整时间:t s =0.078s(±5%)可见,在没有反馈控制下的微进给机构的阶跃响应并不非常理想,有较大的超调。

图5 系统的时域响应通过Bode 图(图6),可以观察出在频率f 160Hz 的范围内,系统达到稳定输出时,幅值特性几乎不随意输入频率的变化而变化;相角特性在f100Hz 的频率范围内有负相移,在100Hz 处相移达到-80°的程度,系统产生较大的非线性相位滞后。

图6 系统频域响应bo de 图2 各种控制方法及计算机仿真分析1)位置反馈控制。

为了获得很高的位置控制精度,对上述微进给机构添加位置环反馈。

其传递函数如图7。

K p 为位置传感器放大倍数;K a 为线性功放的放大倍数。

G c (s )为系统的校正控制器传递函数。

易求出增加位置反馈的闭环传递函数为:—67—图7 增加了位置反馈的传递函数方块图G (s )=X (s )U i (s )=K a G p (s )G c (s )K a K p G p (s )G c (s )+1(6)对应的开环传递函数为:K a K p G p (s )G c (s )考虑不加校正时的开环传递函数(即G c (s )=1)仅仅是增加了放大倍数,从其开环频率响应的bode 图(图8)中可观察出,虽然频带宽有所增加,增益加大,但是相角滞后没有很大改善,距离所要求的频域特性仍然很远。

考虑系统闭环后的时域响应和正弦信号输入时的稳态输出,可以得到如图9的仿真图;这里假设K a =100,K p =10。

在单位阶跃输入下的稳态输出为:x (∞)=1.438n,可见由于增加了直流增益,稳态增益也相应地增加了约K a 倍。

响应的快速性有所增加。

而最大超调量和调整时间等指标并未改善。

图8 系统开环特性图9 系统单位阶跃响应2)PID 校正控制。

改善闭环阻尼特性等综合性能,有多种方法,这里对比超前校正和反馈校正两种方法来说明。

首先使用超前校正。

超前的传递函数的一般形式为G c =K cT 1s +1T 2s +1,其中T 1>T 2。

系统开环传递函数为:K a K p K c G p (s )T 1s +1T 2s +1。

超前校正的特点是相频曲线具有正相移。

用以抵消原系统中的相频特性的变化。

取适当的参数T 1、T 2,经过仿真得到闭环bode 图:可见,其相角特性得到了很大的改善,在0Hz ~100H z 内相角的变化不到±4°。

并且线性响应的截止频率大幅度增加,提高了系统的快速性。

可以在一定的误差允许范围内忽略输入信号频率的变化对控制系统的影响。

因此该系统可以在一定的频率下实现对输入信号的无滞后线性输出。

图10 增加了超前校正的Bo de图图11 增加了超前校正的阶跃响应图考察该系统的闭环阶跃响应,见图11。

不难发现,时域中的响应曲线确实显示出系统响应的快速性,但阻尼特性没有得到任何改善。

如果位置反馈系数过大,还会增加系统的振荡。

增加串联超前校正对改善系统时域性能并没有显著效果。

(3)速度反馈控制。

下面讨论增加速度环反馈,K v 为反馈系数。

函数框图如图12。

—68—图12 增加了速度反馈的系统传递函数框图 其中虚线为微进给机构自身传递函数。

G c (s )仍为超前校正。

从U 1(s )到V (s )的传递函数为:G v-U 1(s )=V (s)U 1(s)=C F s L a ms 3+(L a C +R a m )s 2+(L a k +R a c +C e C F )s +R a k=sG p (s )(7)系统的闭环传递函数可简化为:G (s )=K M K a G c (s )G p (s )K p K M K a G c (s )G p (s )+sK V K a G c (s )G p (s )+1(8) 调整各个环节的参数,经过仿真运算,最终可以获得如图13所示Bode 图:图13 增加速度环节的bo de可见在调整各参数到理想数值后,系统的频域特性可以达到非常理想的状态,频带宽大为提高。

同时,在误差允许范围内,输出基本上是线性的。

即输出的幅频特性不随输入信号的频率而改变,在输入信号频率f 100Hz 的条件下,输出幅值的变化不超过±3%,输出相角变化不超过1.5°。

观察输出信号的时域特性(图14),可以发现系统的阻尼大为增加,并且已经接近最优阻尼,超调降低,并且响应的快速性提高。

3 结论1)针对类似的机械模型控制过程中,控制方案及参数的选择问题,本文提供了一种事前对这些未知量进行系统设计及计算的方法。

图14 增加速度环节的时域特性2)在一般的单输入机械系统中,输入信号可以描述为:X i =∑jA j(t )sin( j),系统的传递函数为:G( j )< ( j )。