注塑空白工艺目视卡(现场抄写专用)

注塑车间员工培训资料

在生产过程中,若发现设备有异常(如漏油、漏水、安全装置失灵、有异 响等等)时,要立即停机,找机修工或班长修理后再操作。

作好设备交接班工作。

十二、换色换料操作规程

为了减少换色换料后色差、杂质、混料、污染等质量 问题,特制订本操作规程。

注意事项:

首先根据计划卡,明确所换材料是否准备到位。 换料前,先关闭落料口上闸刀,把料筒内的余料生产完毕。 卸料完毕后,要扎好袋口,并加以标识;以防材料污染或倒出来。 在换料过程中,严禁用磁力架、三脚架等硬物敲打料斗,以免料斗损坏。 换料结束后,严禁将料袋插入料筒内,应立即锁住上盖;需要干燥的材料,

每班生产的产品,对照封样品和《注塑工艺规程》进行自检,并如实填写 自检记录。

接班前,检查计划卡,换模后产品、物料、颜色是否相对应;封样品和工 艺规程是否到位。

接班时,产品必须经自检首检,按《注塑工艺规程》和其他质量文件规定 逐项检验,确认合格后再生产。

每班按规定全面自检8次,并做好自检记录。合格时打“√”,不合格时写 明缺陷原因。

附表: 《自检记录单》, 《设备点检表》

四、 《注塑工艺规程》的使用规范

《注塑工艺规程》作为注塑作业的标准,生产过程必须使用《注塑工艺规 程》,严格按其规定作业。

流程:试制→验证→编制→校对→审核→发放→车间保管→机台使用→车 间回收。

组长每天负责整理、发放、回收《注塑工艺规程》,注塑若有空白,立即 通知车间补充。

三、操作工注塑作业规程

作业前确认材料,模具与计划卡相符,必须清楚计划卡、明确该产品的质 量情况。

准备好①生产工具(剪刀、钳子、铜棒)、②夹具(冷漠、压块、撑块、 木块)、作业资料《注塑工艺卡片》、其他记录表单、辅助材料(周转箱、 防护纸、防护袋等)。

注塑件检验规范

1材料2尺寸3试装4结构序号112345序号检验项目检验判定标准检验工具及方法缩 水外观可视面(A级面):无缩水。

非外观可视面(B级C级面):手摸无明显凹凸感。

飞 边外观可视面(A级面):不可有飞边,飞边修整后宽窄一致,不允许有锐边;非外观可视面(B级C级面):飞边不可刮手,修整后光滑,线条一致,无波纹状。

白印外观可视面不可有白印。

白印用烘枪返工后,塑件面上不可有发亮.色差颜色同实物样本或客户订单要求,目视比对标准色板颜色无明显差异,组装后目视产品同颜色的部件之间不可有色差。

杂点外观可视面(A级面):不允许有杂点。

非外观可视面(B级C级面):杂点φ≤1.0mm,两点间距离≥10mm.同一面上杂点不超过三点擦划伤外观可视面(A级面):不允许有划伤存在。

非外观可视面(B级C级面):允许线宽W≤0.5mm、线长L≤10mm、指甲刮拭有凹凸感的划伤不超过两条,两划伤相距10mm以上;需与最新技术图纸或封样件结构一致,塑件内结构、柱、筋、孔应到位无错位,插孔、销子孔配合处无废边、无断裂图纸/封样件2.外观检验表面总体外观:45或135度角进行目测,外观可视面无可见杂色点、划伤、凹(压)痕或其它外观缺陷;色彩同实物样本或客户订单要求。

(详细见见下表:)检验项目检验判定标准1.材料、结构、尺寸材料型号与技术要求相符合(或同客户要求)目视/封样件重点尺寸必须符合图纸要求,次要尺寸应不影响产品使用、安全功能为前提卡尺/图纸依据作业指导书与配合部件试装顺利,配合部件之间间隙、工艺线等均匀平直,无缺陷配合部件XXXXXXXXXX公司注塑件检验规范02.30-2014一、主要内容与适用范围为使本公司注塑件的检验判定有明确统一的依据,特制定本检验规范。

本规范规定了注塑件的检验内容及判定规则。

适用于本公司所有注塑件生产时的检验。

二、检验内容5注:组装后可视的正面称为A级面,下侧面称为B级面,上侧面及左右侧面称为C级面。

三、执行方法1.首件检验1.1 检验时机:新产品投产、机位换模后、异常修模后、停机后重新开机时、原材料变更时。

注塑模具工艺卡(6页)

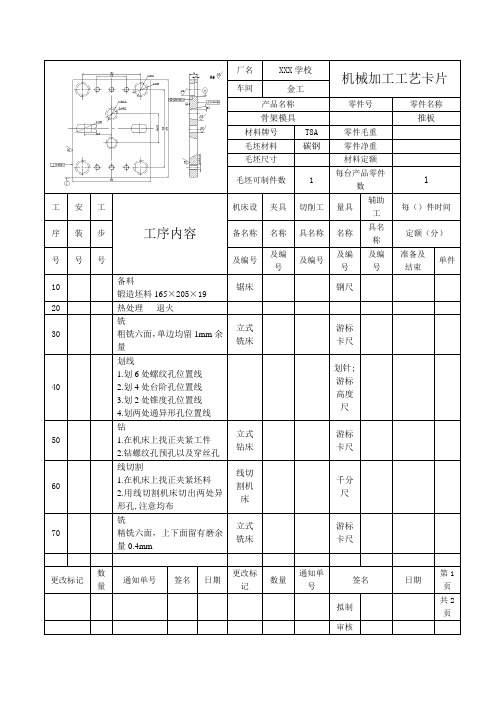

机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推板材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料165×205×19锯床钢尺20 热处理退火30 铣粗铣六面,单边均留1mm余量立式铣床游标卡尺40 划线1.划6处螺纹孔位置线2.划4处台阶孔位置线3.划2处锥度孔位置线4.划两处通异形孔位置线划针;游标高度尺50 钻1.在机床上找正夹紧工件2.钻螺纹孔预孔以及穿丝孔立式钻床游标卡尺60 线切割1.在机床上找正夹紧坯料2.用线切割机床切出两处异形孔,注意均布线切割机床千分尺70 铣精铣六面,上下面留有磨余量0.4mm立式铣床游标卡尺更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共2页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推板材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件80 钳工1.钻扩铰两处锥度孔2.钻扩铰四处台阶孔立式钻床塞规90 钳工攻6-M10螺纹孔螺纹攻丝机床螺纹塞规100 磨磨上下两面.达粗糙度要求平面磨床千分尺110 钳工钳工修毛刺及锐边倒钝手工120 检验130 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第 2页拟制共 2页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具型芯材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料¢28×58锯床钢尺20 热处理退火30 粗车粗车大端面及外圆卧式车床游标卡尺40 半精车半精车小端面及各处外圆,并留有0.5mm磨量,其它达图示要求卧式车床游标卡尺50 热处理淬火HRC大于5560 磨磨达图示尺寸要求平面磨床千分尺70 检验80 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具斜导柱材料牌号T8A 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料¢23×75锯床钢尺20 热处理退火30 粗车粗车大端面及外圆卧式车床游标卡尺40 半精车半精车小端面及各处外圆,并留有0.5mm磨量,其它达图示要求卧式车床游标卡尺50 铣铣两面,保证尺寸12.8mm立式铣床游标卡尺60 热处理淬火HRC大于5570 磨磨达图示尺寸要求平面磨床千分尺80 线切割线切割保证22.5度线切割角度尺90 检验100 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具动模底板材料牌号45# 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料165×205×37锯床钢尺20 热处理退火30 划线1.划2-¢6通孔位置线2.划4-¢6通孔位置线3.划4-¢13通孔位置线划针;游标高度尺40 铣半精铣六面,注意上下面留有余量.其它各面达图示要求立式铣床游标卡尺50 钻1.钻2-¢6通孔2.钻4-¢6通孔3.钻4-¢13通孔立式钻床游标卡尺60 磨磨上下面达表面粗糙度要求平面磨床千分尺70 钳工去毛刺80 检验90 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核机械加工工艺卡片车间金工产品名称零件号零件名称骨架模具推杆固定板材料牌号45# 零件毛重毛坯材料碳钢零件净重毛坯尺寸材料定额毛坯可制件数 1 每台产品零件数1工安工工序内容机床设夹具切削工量具辅助工每()件时间序装步备名称名称具名称名称具名称定额(分)号号号及编号及编号及编号及编号及编号准备及结束单件10 备料锻造坯料99×205×17锯床钢尺20 铣粗铣半精铣六面,达图示要求立式铣床游标卡尺30 划线1.划4处螺纹孔位置线2.划4处台阶孔位置线立式铣床游标卡尺40 钻1.钻4-M6螺纹底孔2.钻4-¢6通孔3.钻4-¢13台阶孔立式钻床游标卡尺螺纹神魂塞规50 检验60 入库更改标记数量通知单号签名日期更改标记数量通知单号签名日期第1页拟制共1页审核。

注塑件QC工程表(模板)

目视 目视

作业员 巡检员

不合格品处 理流程

仓管员

物料标识卡 入库单 发货单

《AQL抽样计划 》抽样

目视

OQC 业务员

成品记录检验表

不合格品处 理流程

③包装盒

√√

①产品标识

产品规格型号数量状态标识

14

入库 出入仓库管理程序

②库位

按照指定库位放置

√

③产品防护

搬运及存储时防止产品受损/受潮而引起品质变异

பைடு நூலகம்

①产品检验与不合格品管

①产品外观、型号

15

出货检验 理程序 OQC ②抽样计划

②标识

符合工程规格要求(参照样品)

③检验要领书

③包装

件QC工程表

类物料

生效日期: 首自 检检

IQC抽检

√ √

√√

①外观尺寸

符合工程规格尺寸和外观要求(参照样品)

①工艺卡片

5

抛光

抛光机 ②作业方法

按照操作要领书规定作业步骤进行作业

√√

②作业要领书(SOP)

③作业技能

能够熟练掌握生产合格品的作业方法

①样品

①外观尺寸

符合工程规格尺寸和外观要求(参照样品)

6

外观检验 ②检验要领书(SOP)

①外观 ②性能

符合工程规格尺寸、性能、外观要求

③尺寸

12

试水

试水机

√√

④数量

生产数量,不良数量,不良项目记录

②产品工艺卡片

⑤设备参数

符合产品要求的参数(水压)

⑥检验技能

能够熟练掌握对良品与不良品的判定方法

①样品

①产品外观

13

包装 ②作业要领书(SOP)

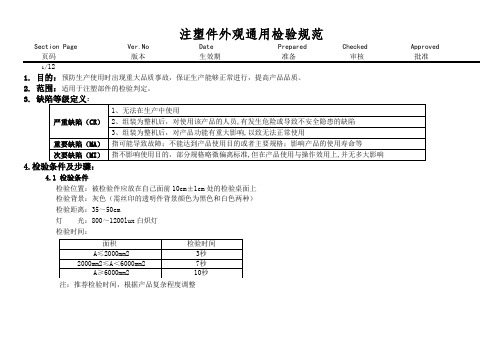

注塑件外观通用检验规范-模板文件

Section Page Ver.No Date Prepared Checked Approved 页码 版本 生效期 准备 审核 批准 1/121. 目的:预防生产使用时出现重大品质事故,保证生产能够正常进行,提高产品品质。

2. 范围:适用于注塑部件的检验判定。

3.4.检验条件及步骤:4.1 检验条件检验位置:被检验件应放在自己面前10cm ±1cm 处的检验桌面上检验背景:灰色(需丝印的透明件背景颜色为黑色和白色两种) 检验距离:35~50cm灯光:800~1200lux 白炽灯 检验时间:注:推荐检验时间,根据产品复杂程度调整Section Page Ver.No Date Prepared Checked Approved 页码版本生效期准备审核批准2/124.2检验步骤5.注:不透明腕枕的正面(丝印面)为Ⅱ类表面,其他表面为Ⅲ类表面;透明腕枕的上盖和侧面(透明面)为Ⅱ类表面,其他表面为Ⅲ类表面Section Page Ver.No Date Prepared Checked Approved 页码版本生效期准备审核批准3/126.检验表面的分类及可接受的非超标缺陷个数:7.抽样水准:按照GB/T2828逐批计数抽样标准执行,一般检验水平II, AQL: CR:0, MA:0.65, MI:2.5从每批来料中按照日期分别抽取相应数量产品进行检查。

8.Section Page Ver.No Date Prepared Checked Approved 页码版本生效期准备审核批准4注:在缺陷定义中未定义的缺陷,请参照与之相近的缺陷来检验9.检验内容及标准:9.1 包装标识检查:①包装标识正确,需与实物相符,无混料,缺陷等级MA。

Section Page Ver.No Date Prepared Checked Approved 页码版本生效期准备审核批准5/12②包装完好,外包装无破损,内包装无散落,缺陷等级MA。

注塑工艺卡

件

称 :试 :试 件

业

: 产

导 书

: 产

图

号

工

称

编

审核

设 备

此处放图片

工 具

ㅁ 作业注意事项 移动模具时应注意安全,尤其要注意模具掉落。 1.移动模具时应注意安全,尤其要注意模具掉落。 确认模具螺丝与螺栓的规格一致后方可进行连接。 2.确认模具螺丝与螺栓的规格一致后方可进行连接。 施加负荷不得超过规定值(模具负荷、螺栓、 钢丝绳) 3.施加负荷不得超过规定值(模具负荷、螺栓、 钢丝绳) 在起吊物底下不得进入人员。 4.在起吊物底下不得进入人员。 确认模具安装螺栓连接状况。 5.确认模具安装螺栓连接状况。 在模具安装完毕之前不得拆卸模具与电动葫芦的连接。 6.在模具安装完毕之前不得拆卸模具与电动葫芦的连接。 对模具内部状况进行确认时应注意安全以免受伤(务必关闭马达) 7.对模具内部状况进行确认时应注意安全以免受伤(务必关闭马达) 8.使用工具后应放在原处进行保管。 使用工具后应放在原处进行保管。 模具每注射5万次要进行一次清理。 9.模具每注射5万次要进行一次清理。 ㅁ 设备管理 1. 注塑成型机: 1. 注塑成型机: 依据设备检查标准及周期进行管理 2. 2. 各种量规精度校验 - 1次/年

工艺参数 颜色 项目 射出

检查 周 期

材料 压力 速度

其它 距离 时间

质

NO 质 量 特 性

量

标

确

准

认( 目) 认(Q.C 工 序 表 管 理 项 目)

确认检测工具Fra bibliotek生产主管 周 期

车间主任 周 期

保压 冷却 温度 高压锁模

数 量

1 2 3 4 5 6 7 擦伤 颜色 未成型 毛边 表面加工 变形 重量 极限样品 极限样品 极限样品 极限样品 极限样品 极限样品 实际重量 目视 目视 目视 目视 目视 目视 称 全数 全数 全数 全数 全数 全数 n5

注塑工艺卡(样式)

序号

变更原因

变更标示

变更内容

变更日期 变更确认 变更批准

制表:

审核:

批准:

□是

□否

3、材料:

胶料名称

4、烘料条件: 5、模温要求: 6、成型温度(℃)

是否烘料

前模温度 (℃)

后模温度 (℃) 射咀

□是 一段

压力(Bar)

关模设定

速度(%)

快速

慢速

位置(mm) 压力(Bar)

射一

射二

射出设定 速度(%)

位置(mm)

时间(s)

压力(Bar)

储料设定

速度(%)

储料一

储料二

中子进

位置(mm) 压力(Bar) 速度(%)

位置(mm)

烘料温度 (℃)

冷却/加热方式:

冷却/加热方式:

二段

三段

低压

高压

射三

射四

射退

时间(s)

原料牌号 烘料时间

(h) □机水

□机水 四段

□冷水 □冷水 五段

□否 □ 热水 □ 热水

六段

颜色

□热油 □热油

□发热管 □发热管

压力(Bar)

开模设定

速度(%)

一慢

快速

二慢

位置(mm) 压力(Bar)

保一

保二

保三

保压设定 速度(%)

位置(mm)

时间(s)

压力(Bar)

顶出设定

速度(%)

顶出1

顶出2

中子退

位置(mm) 压力(Bar) 速度(%) 位置(mm)

时间(s)

背压(kg/cm2)

螺杆转速(RPM)

备注 1、工艺条件允许调整范围为±5%;2、如工艺条件调整超出±5%,则需重新送样确认,合格后于下表中做变更记录。

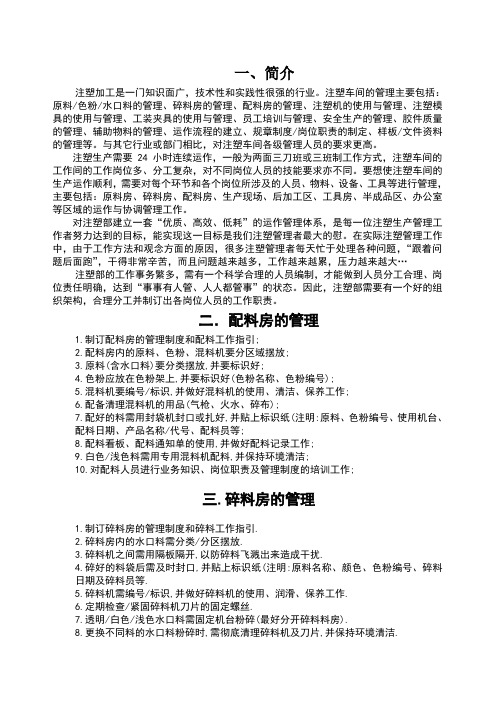

注塑车间管理手册

一、简介注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑车间的管理主要包括:原料/色粉/水口料的管理、碎料房的管理、配料房的管理、注塑机的使用与管理、注塑模具的使用与管理、工装夹具的使用与管理、员工培训与管理、安全生产的管理、胶件质量的管理、辅助物料的管理、运作流程的建立、规章制度/岗位职责的制定、样板/文件资料的管理等。

与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…注塑部的工作事务繁多,需有一个科学合理的人员编制,才能做到人员分工合理、岗位责任明确,达到“事事有人管、人人都管事”的状态。

因此,注塑部需要有一个好的组织架构,合理分工并制订出各岗位人员的工作职责。

二.配料房的管理1.制订配料房的管理制度和配料工作指引;2.配料房内的原料、色粉、混料机要分区域摆放;3.原料(含水口料)要分类摆放,并要标识好;4.色粉应放在色粉架上,并要标识好(色粉名称、色粉编号);5.混料机要编号/标识,并做好混料机的使用、清洁、保养工作;6.配备清理混料机的用品(气枪、火水、碎布);7.配好的料需用封袋机封口或扎好,并贴上标识纸(注明:原料、色粉编号、使用机台、配料日期、产品名称/代号、配料员等;8.配料看板、配料通知单的使用,并做好配料记录工作;9.白色/浅色料需用专用混料机配料,并保持环境清洁;10.对配料人员进行业务知识、岗位职责及管理制度的培训工作;三.碎料房的管理1.制订碎料房的管理制度和碎料工作指引.2.碎料房内的水口料需分类/分区摆放.3.碎料机之间需用隔板隔开,以防碎料飞溅出来造成干扰.4.碎好的料袋后需及时封口,并贴上标识纸(注明:原料名称、颜色、色粉编号、碎料日期及碎料员等.5.碎料机需编号/标识,并做好碎料机的使用、润滑、保养工作.6.定期检查/紧固碎料机刀片的固定螺丝.7.透明/白色/浅色水口料需固定机台粉碎(最好分开碎料料房).8.更换不同料的水口料粉碎时,需彻底清理碎料机及刀片,并保持环境清洁.9.做好碎料员的劳动保护(佩戴耳塞、口罩、眼罩)及安全生产管理工作.10.做好碎料员的业务培训、岗位职责培训及管理制度的培训工作.四.注塑车间的现场管理1.搞好注塑车间的规划及区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料及工用具的摆放区域,并标识清楚.2.注塑机的工作状态需挂“状态牌”.3.注塑车间生产现场的“5S”管理工作.4.“急件”生产需规定出单班产量,并挂急件牌.5.烘料桶画出“加料线”,规定加料时间。

注塑中英文对照

不良标签标示单整理整顿清扫清洁教养安全来料不良刮伤压痕螺栓热注射成型控制面板显示器安全门注射座螺杆料膛加热圈喷嘴定模板动模板成型机顶杆手动操作半自动操作全自动操作料膛清洗上料机温调机控制模具温度,保持在设定温度以内的温度控制设备参数监控画面对设备具体参数设定的画面,一般配有图表生产管理画面模板控制画面顶出控制画面加热管理画面注射速度画面注射压力画面保压控制画面计量控制画面报警显示画面最大高度最小高度能满足成型机性能的最小模具厚度锁模力锁模系统控制系统抽芯距白化制品破坏前变形引起的颜色差异缩痕收缩差异熔接线亮线冷熔接困气烧伤黑斑料纹烧焦色差脆化蠕变位移分层表面剥离三角洲效应方向收缩尺寸变化尺寸稳定性密度翘曲变形迟滞垂直于流动方向的收缩热变形温度脱模脱模斜度脱模困难内应力长链高分子凝固层比例取出粗加工伺服马达工序塑料件注射模斜销斜滑块悬臂搭扣连接模套型芯支架推块推杆推板复位杆扇形浇口浇口镶块圆柱头推杆扁顶杆连接推杆导套导柱浇口浇口长度浇口位置嵌件楔紧块凹模凹模拼块定模座板顶出系统设计顶出时间推板导套推板导柱冷料穴公模面模具温度支撑板隔板掏空型心拼块强度设计型芯固定板斜度母模面动模面斜槽导板推杆固定板弹性模量模具的 弹性变形加热圈定距拉板热流道板水平分型面热流道模具热塑性塑料注射模垫片拼块限位块限位丁浇口镶块钩型拉料杆球头拉料杆标准模架滑块煤油定位工作台车间故障低碳钢修正包装面板绘图机装模工花键条形码操作员课长外观检查内部检查前面板后面板电源按键工作间品质管理部门机械手车床工业酒精生锈换模装模修模到角淬火回火退火套筒无流道首件确认特采电极稳定性好气阀斜顶锁模块压条二板模三板模热嘴快接头扭距样品变形疲劳延展性翘曲熔接线脱模困难扭曲留痕鱼眼疲劳龟裂现象缩痕冻结浇口固化喷泉流动自由收缩中心趋向热熔接平均温度平均速度回流计量背压料筒溢料共混凸台分流道计算机辅助工程充填基本流动方式悬臂式卡扣毛细管流变仪型腔压力型腔 压力曲线中心温度热膨胀系数位移分布可压缩冷却效率冷却过程冷却速率冷却速度冷却阶段冷却系统冷却时间冷却水管锥板式流变仪冷却模拟冷却通道模面温度差分布弧制品产品轴钳工工作坯料黄铜毛刺铸钢压板轮廓制图点火花加工电极套管装配工磨光硬度应力集中应力断裂应力松弛应力集中源应力应变特性浇注系统纤维增强性材料纤维添加剂流动充填方式充填过程充填速率充填阶段充填时间注射力体积弯曲流动平衡流动控制流动长度流长比流动趋向流动模拟圆形流道三角筋半圆形流道热传导系数热传控制热传导速率冷却水管配置方式 玻璃化转变温度静置段冲击强度模内收缩流动方向的收缩率注射压力注射速度注射系统模内压力定压冷却阶段各向同性坚韧体积收缩率体积特性体积收缩率体积收缩 率分布长径比长度—厚度比线性收缩长期载荷隔热板热应力壁薄件螺纹型心螺纹型环熔体波前熔融指数成型温度计量区熔体流动速度微观结构带圆角的梯形流道再吸水模内收缩模具温度高分子链分子链的取向分子质量分布锥形定位件模架(注射模)塑料成型模具热塑性 塑料模具热固性塑料模具开模力模板闭合高度成型压力活动镶件动模动模座板多点进浇牛顿流体非牛顿流体喷嘴压力曲线过保压保压模拟保压流动保压压力保压过程保压阶段保压时间潜流效应冷却不均均匀度阀式浇口排气槽壁厚过度区域模具加工精度梯形流道护耳浇口絮流圆柱形塑料制品超声波焊接平头螺钉平行板流变仪制品装配制品设计制品尺寸制品收缩制品刚度制品强度制品顶出温度制品壁厚制品公差流道重量分型面点浇口塑料制品塑化平板型塑料制品脱膜后定压冷却入口压力压力控制压力差压力分布压力变化过程压力-体积-温度 关系成型循环加工参数投影面积赛马现象矩形流道增强增强成分增强筋筋筋的形状环行浇口流道浇道平衡流道截面积流道直径流道尺寸流道长度流道板份流道拉料杆螺杆旋转推流道板流道系统流道系统布局无流道模具封口压力半结晶型塑料半结晶齿壮设定的注塑压力曲线轴剪切剪切率切应力切应力分布剪切变稀特性短射短期载荷注射能力带肩推杆收缩率收缩收缩变形翘曲模拟收缩应力收缩空洞侧型心滑块导板银纹单浇口或多浇口表面层搭扣配合连接固化层,凝固层主流道浇口套拉料杆圆锥头拉料杆状态方程式阶跃式变化吸水程度吸水性塑料容积温度纤维素结晶型塑料玻璃纤维玻璃态低密度聚乙烯力学性能共塑物热物理特性热塑性塑料耐冲击聚苯乙烯黏度粘滞加热粘弹性交联结晶膨胀比热比体积热卡特性温度梯度热通量结晶热融化相变热高弹态热点相变温度熔点晶格英文术语qualitytolerancedefective product label identifying sheet listSeiriSeitonSeiketsuSeisoShitsukeSafedeficient purchasescratchdentsboltthermoplastic injection molding contorl platpro-facesaft doorenjection blendscrewfabbrelheaternozzleplammoving plamejector pinmansengle manautopurgeloaderproduct menutplam controlejector controlheat controlspeed controlfulling pressure controlpacking pressure controlexcit controlalarm viewmaximum daylightclamping forceclamping systemcontrol systemcore-pulling distancecore-pulling forcehydraulic systemshort shotjettingshrinkageasymmetric shrinkagelinescolor changeCold weldingair trapsburnblack specksblack streadsburn marksdiscolorationbrittlenessCreepDisplacementdelaminationdelta effectdiectional shrinkagedimensional variation dimensional stabilityDensitywarpagedistortionhesitationcross-flowshrinkagedeflection temperatu re demoldingdraftejection difficultiesinternal stresslong chain macromoleculesfrozen layer fractionremovalrough machiningservomotorworkstageplastic partsinjection mouldangle pin / finger camangled-lift / splitscantilever snap jointschase / bolster / frame Coreejector housing / mould base leg ejector padejector pinejector platepush-pack pinGate dimensions(sizes)disk gateedge gatefan gategating insertejector pin with cylindrical head flat ejector pinejector tie rodguide bushguide pillargategate lengthGate locationinsertheel lockcavity platecavity splitsfixed clamp plateejection system designejection timeejector bushingejector guide pillarcold-slug wellmale mold facemold temperaturebacking plate / support plate bafflecore outcore splitsDesign for strengthcore-retainer platedraft angleFamale mold facedynnamic mold facefinger guide plateejector retainer plateelastic moduluselastic deformation of toolheaterpuller plate; limit platehot-runner manifoldhorizontal parting linehot runner mouldinjection mold for thermoplastics gasketsplits(of a mould)stop blockstop pingating insertsprue puller,z-shapedsprue puller, ball headedstandard mould basescam slidestripper platesubmarine gatesupport pillarmould insertkerosenelocatemachine tablemachine shopmalfunctionlow carbon steelmodificationpackpanelplotterpress settersplinebarcodeoperatorsupervisorcosmetic inspectinner parts inspectfront platerear platepower buttonwork cellQC Sectionrobotlatheiudustrial alcoholrustdie changeto fix a dieto repair a diereverse angle = chamfer quenchingtemperingannealingsleaveRunner lessFAA first article assurance L/N Lot Number 特copper electrodegood stabilityvalvesangle from pinlock plateplate2-plate mold3-plate moldhot spruejiffy quick connector plug torquesamplecause analysisdefective productflashjettingdistortionfatigueductileWarpageweld lineejection difficultiestorsionflow marksfish eyesfatigueenvironmental stress crackresistancesink marksfreezegate freeze-offFountain Flowfree shrinkagecore orientationhot weldingAverage Temperatureaverage velocityback flowback pressurebarrelbleedingblendBossesBranched runnersCAE(computer aid engineering)Basic Flow Pattern in FillingCantilever snap (hook)Capillary viscometerCavity pressurecavity pressure profileCenter Temperaturecoefficient of thermal expansion displacement distributioncompressiblecooling efficiencycooling processcooling ratecooling rateCooling stagecooling systemcooling timecooling channelcone-and-plate viscometercool simulationcooling channel / cooling linedistribution of mold temperature difference cushionsectionapertureapplied loadsarcarticleaxisbench-workblankbrassburrcast steelclampcontourdrawingelectrochemical machining electrodeferrulefittergrindinghardnessStress concentrationstress crackingstress relaxationstress risersStress-strain behaviorfeed systemfiber-filled polymersfibersfillerfilling patternfilling processfilling ratefilling stagefilling timeejection forcefree volumeFlexuralflow balanceflow controlflow lengthflow length to thicknessflow orientationflow simulationFull-round runnerGussetsHalforound runnerheat transfer coefficientheat transfer controlheat transfer ratelayout of cooling channels Glass Transition Temperature,Tg holding stageholding timeImpact strengthin mold shrinkagein-flow shrinkageinjection pressureinjection speedinjection systemintemal mould pressure/cavity pressure isobaric coolingisotropictoughvolume shrinkagewolumetric Propertiesvolumetric shrindagevolumetric shrindage distribution, length-to-diameter ratiolength-to-thicknesslinear shrinkageLong-term loadthermal insulation boardthermal stressthinner walled partthread plug / threaded corethread ring /threaded cavitymeltmelt front (Advancement)melt index,MImelt temperaturemetering zoneMFRmicrostructureModified trapezoidal runnermoisture reabsorptionmold shrindagemold temperaturemolecular chainmolecular Chain Orientationmolecular weihght distribution,(MWD) mould ases locating elementsmould basesmould for plasticsmould for thermoplasticsmould for thermosetsmould opening forcemould platemould shut heihgtmoulding pressuremovable insert ,loose detailmovable mould / moving mouldmoving clamp plate / bottom clamp plate multiple gatingNewtonian fluidnon-Newtonian fluidNon-uniform Shrinkagenozzle pressure profileoverpackpack simulationpacking flowpacking pressurePacking ProcessPacking stagepacking timeunderflow effectuneven coolinguniformityvalve gatevent (of a mould)wall thickness transition regionstool tolerancesTrapezoidal runnertube gateturbulancecylinder-like partsUltrasonic weldingpan-head screwsparallel-plate viscometerPart AssemblyPart desingnpart dimensionPart ShrinkagePart StiffnessPart Strengthpart temperature at ejection/ejection tem Part thickness,thinkness of partPart Tolerancepart weightparting linepin-point gateplastic partsplasticizationplate-like partspost mold isobaric coolingPressure at the entrancepressure controlPressure differencePressure |DistributonPressure Historyprssure-volume-temperature relationship PVT process cycleprocessing parametersprojected arearace trackRectangular runnerreinforcedreinforcement contentreinforcing ribrelaxationResidual stressReynolds numberRheologyRibRib geometryring gaterunnerrunner balancerunner cross sectionrunner diameterrunner dimensions (sizes)runner lengthrunner platerunner pullerScrew rotation speedrunner stripper platerunner systemrunner system layoutsrunnerless mouldsealing pressuresemi-crystalline polymerssemi-crystallineserrationsSetted injection pressure profile shaftShearshear rateshear stressShear Stress Distributionshear-thinningshort shotshort term loadshot capacityshouldered ejector pinshrinkage rateshrinkageshrindage &warpage simulation shrinkage stressShrindage voidsslide coreside guide pinSilver streaksSingle vs.multiple gatesskin layersnap-fit Jointssolidification layerspruesprue bush / sprue busingsprue pullersprue puller,conical headedstate equationstep changeswitch-over positionthermal degradation temperature Amorphous polymersdegree of crystallinity degree of moisture absorption hygroscopic polymersBulk temperatureCA(Cellulosics)crystalline polymersGF (glass-fiber)glsaay stateLDPE (Low Density Polyethylene) mechanical performancecpolymerThermophysical Properties thermoplasticsHIPS(high impact polystyrene) viscosityviscous heatingViscoelastic behaviorcross-linkcrystallineswellSpecific HeatSpecific VolumeCalorimertric properties temperature gradientheat fluxHeat of CrystallizationHeat of Fusionheat of phase transitionHigh elastics satatehot spotTransition TemperatureMelting Temperature/TMlattice通用翻译满足或高于消费者期望的产品综合质量保证质量前提下允许尺寸的波动范围表明制品,不良或不合格内容的小说明表明制品,物品,地点等特性或作用的小说明必要与不必要的物品分开处理物品分门别类,按规定摆放并标识去除赃污防止再次发生将整理、整顿清扫制度化、标准化人人按照规定和制度行事,养成良好习惯自身安全,他人安全和设备安全上一工序的产品质量不符合本工序质量要求在制品表面因手或其它物体摩擦形成的影响制品外观质量的现象由于重力或压力引起接触面的痕迹,可影响外观美观起固定作用的栓件通过加热使物料熔化在注射到模具内形成期望的制品对设备参数控制的简易操作平台显示设备必要信息的屏幕防止事故发生,增大安全系数的保护装置门注射成型机组成部件,支撑并协助注射的金属平台起旋转计量作用的螺纹状部件.是成型机的核心机械件树脂预塑的炮膛状部件,和螺杆配合俎件质量要求较高围绕在料膛周围,起迅速并均匀加热作用的片状加热器连接注射成型机料筒与模具浇口套接触的像针头状的组件可固定模具在成型机上的铁板,是成型机的一部分成型机曲臂连接板,使模具固定在成型机上做开合模运动的动模板连接到模具上控制模具顶杆顶出或回退作用的连接杆只能手动单一步骤状态操作可半自动状态操作根据设置的程序在全自动状态动作一般用PE料做射出动作来清除或淡化料膛内物料或颜色在料杯树脂不足在传感器监控下吸取储备树脂的成型辅助设备在全自动生产状态下对产品质量和数量控制的页面模板动作状态控制页面顶出动作状态控制画面材料加热控制画面注射过程中对速度控制的画面注射过程中注射压力控制画面注射后保持设定压力提高制品质量的控制画面计量尺寸和相关参数控制画面设备动作异常或监控报警预览成型机模板打开的最大尺寸成型过程中为保证动,定模相互紧密配合而需施加的在模具上的力模板控制系统,注塑机上系统的一部分计算机通过检测、处理信息并重新输入计算机进行控制相关参数将侧型心抽至不防碍制品脱落的滑块滑动的距离从模内的成型塑件中,抽拔出侧型心所需要的力生产每个制品的时间或是单位时间内生产制品的个数液压动力注射机上的压力系统由于一次注射压力不足或速度偏低引起的浇不足现象材料水份超标,结构不良引起的表面气泡等不良现象热熔体在收缩情况下表面会形成凸凹状现象的统称制品厚度不均匀或分子排列不同引起的不均匀收缩两股或多股熔体结合位置形成的线状痕迹一种有明亮痕迹的注塑成型缺陷,一般为线状少为带状低温区域的熔接,多见于冲填结束,不同塑料熔前交汇造成又称包气,熔体流动将气体堵住或包住不能及时排出填充时模具内部气体不能迅速排出产生压缩高温,导致制品局部变色注射成型过程中因高温或树脂分解等原因引起的黑色不良现象树脂在模具腔内流动时由于层流因素引起的外观不良现象因高温引起的成型缺陷的一种制品本身颜色有其他杂质颜色混入形成的不良现象成型缺陷(因树脂性质发生变化引起的脆化或者破裂)高聚物在恒定温度和应力下,长度随时间延长而逐步深长的现象熔体内部压力差引起高压部份向低压部分推移现象,可产生层次感同一树脂或不同树脂发生层流后产生的 现象局部温度差由大分子链排列引起的具有方向特性的收缩生产出的制品在不同的环境下都会产生尺寸的变化制品尺寸的稳定性和一致性单位体积的质量有多种原因引起的变形现象,如收缩翘曲,配向翘曲等产品在内应力或外力的作用下产生的尺寸变化以及形状变化熔体的某一部份发生停止流动或极缓慢流动的现象发生在垂直于熔体流动方向上的收缩热力的作用下,塑料可以发生变形的温度保压后制品在模具内部成型完毕脱离模具的现象方便成型制品脱离模具而设计的角度成型制品不容易脱离模具的现象残留在制品内部因各种原因产生的应力很多小分子连接而成的具有较大质量的长分子连熔体在模具内冷却状态之一的数学表示方法成型后制品拿出的过程毛坯加工或留有大量余量的待加工品配合CPU工作的马达完成一个组件或产品经过的步骤以塑料为原料生产的制品通过注射方式成型的模具倾斜于分型面、随模具的开闭产生相对运动的圆柱零件斜向镶块或滑动的镶块组合方式之一使镶件或拼块定位并紧固在一起的框套形结构零件成型模具内表面突起的组件使动模能固定在压机或注塑机上的L型垫块在腔内起部分成型作用,并在开模时把塑件从型腔内推出的零件用于推出塑件或浇注系统凝料的杆件支撑推出和复位零件,直接传递机床推出力的板件借助模具的闭合动作,强制推出机构复位的杆件浇口的相关尺寸熔融塑料经主流道直接进入型腔的进料方式沿塑料件内圆周扩展进料的浇口设置在模具的分型处 从塑件的内或外侧进料的方式从分流道道型腔方向的宽度逐渐增加的呈扇型的浇口浇口以镶块的形式存在推杆的一种,头部形状是圆柱型形工作截面为矩形的顶杆连接推件板与推杆固定板,传递推力的杆件与导柱相配合,用于初步确定模具起导向作用的部件,一般为圆柱体连接分流道合型腔的进料通道浇口的长度树脂流入模腔的点相对整体模腔的位置成型中埋入或随后压入塑件中的金属或其他材料的部件带有楔角,用于合模时楔紧滑块的零件成型塑件外表面的凹壮零件(包括零件的内腔和实体两部分)母模中的镶件拼块使定模固定在注塑机的固定工作台面上的板件 是模具的基座顶出制品机构的类型,布置方式的设计 包括模具和成型机两部分制品脱离模具可安全取出的时间与导柱滑配合,用于推出机构导向的圆柱形零件与推板导柱滑配合,用于推出机构导向的圆柱形零件在浇口流道末端用于储藏低温熔体的槽指凸模面或是动模面注射成型使用的模具的实际温度或设置温度支撑模具芯体和其它运动结构的板状模块为改变蒸汽或冷却水的流向而在模具内部设置的金属条或板将制品的一 部分设计成掏空的部分凸模中的镶拼件,一般成型出制品内表面的某个部分对应制品使用环境要求而设计的强度用于固定型心的板状零件为了方便出型或脱模设计的斜度指凹模面也叫定模指凸模面也叫公模具有斜导槽,用以使滑块随槽动作抽芯合复位动作的板状零件用于固定推杆位置,使其不发生位置变化的压板衡量材料产生弹性变形难易程度的指标模具在行腔压力下发生的弹性变形用于加热使用的环行加热部件在开模时限定某一板动作距离的板件为开设分流道设置的加热元件,保持融料的温度立式成型机中,模具天地开模(上下),分型面为水平状态也称无流道,浇口料在模具内部保持熔融状态的模具热塑性材料使用的注射成型模具调整高度使用的薄金属片按设计和工艺要求,用以拼合模具型腔或型芯的零件限制活动范围的零件限制位置的丁状零件以浇口形式存在的镶块形状像钩子,起拉料作用拉料部位呈圆型的零件但不是规范的圆形通用并具有互换性的模架可以滑动,带动侧型心完成出型,抽芯和复位动作的零件直接推出塑件的板壮零件起局部或整体推出塑件作用的环行或盘型零件位置不明显,一般可自动剪切的浇口为增强动模的钢度设在动模支撑板和动模座板之间的支撑零件在工艺上便于加工或修理与主体部件分开制造的局部零件石油提炼出的油脂,一般在模具行业中清洗附着的分解物或异物固定在要求位置操作或加工的区域,可能是安全区域也可能是非接触区域.工作的场合,一般指一线工作人员的工作区域而非文件处理办公室影响机械设备正常工作的现象含碳量在0.10%至0.30%之间,也称为软钢一般指在接近标准的基础上进行小尺寸的修改以达到更高的要求为了美观或防止潮湿,灰尘,碰伤等采取的保护措施多指可视或裸露在外面的并起到遮盖作用的部件可联网专用于绘制图纸的机械组装并研磨模具的工人齿轮状起到连接固定作用的部件用于储存部件相关信息的条状代码使用或控制机械设备人员外来语,日本,韩国称为课长,中国一般称科长对制品外观质量目视或测量的过程对制品内部质量目视或测量的过程组件前部或正对着使用者方向的部件组件后部或背向使用者方向的部件控制电源开启或关闭的按键小型工作车间或有几个人协作完成的一道工序的线体品质控制和管理的部门,国际上多与生产分开管理代替操作人员手动工作的半自动或自动机械设备用车刀对对旋转的工件进行车削加工的机床可以导致人体中毒的甲醇模具因潮湿和空气中的氧气发生的一种化学反应成红赫色物质换模就是切换其它模具,将原来的模具卸下换上另一副开机生产前将模具使用手动或机械自动夹持在成型机上一种对模具非正常状态进行处理并修理到正常状态的过程为了防止金属锐利的角划伤或使外形美观将锐角去处的一种方法提高钢强度和硬度的一种工艺方法淬火后一般都经过回火,可提高组织稳定性生产中常用的预备热处理工艺中空的小管,和套筒芯组成组件形成孔,顶出时只有套筒动作即热流道,熔体不形成冷却废弃的材料,在模具内保持熔体状态对生产的第一个制品进行外观检查或组装等实验,确保可继续生产在不防止阻碍制品正常应用的条件下被允许生产的托词铜制品,在电加工上对坯放电造型质量在允许范围内波动控制气体的阀与推板动作方向不一直的顶杆防止模具在运输过程中打开的锁紧件固定相关组件的条状零件无中间板的模具,看模后只见两个板有中间板的模具,可见三个板可加热的端口区域实现快速连接的接头扭转变形时,内力偶距称为扭距可代表综合质量的个别产品通常采用人,机,料,法,环来剖析问题的过程符合质量规定的产品不符合质量规定的产品在模具缝隙中形成的不良现象,片状的称为飞边树脂熔体形成泉流后在制品表面形成的不良现象由于收缩和其它原因引起的形状变化高聚物材料在长期应用情况下所表现出来的特性可锤炼可压延的程度,材料特性之一由于非均匀收缩或分子排列等引起的抽曲熔体相遇后在连接位置形成的不良现象制品脱落时发生的困难一种载荷类型注塑成型缺陷的一种包括料留痕,气留痕和型腔结构留痕注射成型缺陷的一种,表面有颗粒状物质高聚物材料在长期应用情况下所表现出来的特性由于内应力的存在发生的制品段列,裂纹现象熔体遇冷后产生的收缩现象大分子链停止运动,熔体开始凝固浇口中的熔体由流动到冷却静止的过程像泉水涌出,中间层熔体向两侧翻出的现象在常温常压以及不受载荷时发生的自由收缩现象注塑成型工艺中的有一个重要参数熔体分流后再次融合的一起的现象不同测控点的温度平均值熔体在流动时候速度的平均值由于不同区域压力差引起的熔体倒流现象树脂在计量时候形成推动螺杆向后移动的压力树脂计量时的外部部件,与螺杆配合进行计量融体在充填或保压时刻发生熔体溢出的现象聚合物该性方法的一种呈突起状区域,具体作用与设计相关流道系统的一部分,与主流道相连的小流道分支计算机模拟流动,保压,变形,气辅等模拟手段融体在充填时流动的基本模式类是于“ 7 ” 型的钩子妆连接方式测量流体黏度的测量仪器熔体填充到模具内部时,模具内的压力以曲线的形式描绘出腔内随时间,速度变化的压力曲线制品中心层处的温度单位长度的材料温度每升一度的伸长量制品各个部分尺寸的线形伸长或缩短的分布情况塑料在不同的温度下体积发生变化的现象单位时间内带走热量多少的度量塑料冷却的全过程熔体冷却的速度塑件冷却的速度成型周期的一部分,制品冷却直至可安全取出用于冷却塑件的系列冷却装置以及布置方式塑件从保压开始一直到顶出的一段时间用于冷却塑件分布在模具外部的水路一种流体的黏度测试仪器CAE辅助分析的一种,用于模拟冷却过程设计在模具内部的冷却液通道,用以控制所要求的模温制品的两个和模具接触表面的温度差分布情况保压后螺杆所剩余的计量长度塑料制品壁部的厚度变化断开的端面起到组装或固定作用的孔(不一定是圆形)实际载荷或受力直线的过度联系常使用的弧,可以起到加强或美观的作用物品,制造生产的部件应用在不同环境下的轴,可起到对称基准或连接等作用研磨,组装,修理模具等工作没有进行细致加工的原材料由铜和锌组成的合金尖锐的比较小的突出部分用于浇注铸件的钢用于固定模具的夹具造型艺术术语,指界定表现对象形体范围的边缘线给予说明加工尺寸或外观图纸制作过程一种采用高压放电对金属部件加工的工艺铜材料,用于放电加工的阴模,放电加工完毕后被加工部件形成阳模筒装管子组装研磨工人研磨抛光材料局部抵抗硬物压入其表面的能力在应力的情况下出现在应力聚集的现象在应力的情况下发生断裂在恒温和应变情况下应力随时间延长而减小的情况产生 应力集中的区域应力发生变化的特点由喷嘴到型腔之间的进料通道组成包括主,分,浇口合冷料穴为了提高或降低某中特性在塑料材料中添加了其它成分高分子材料的一种添加到高分子内部改善塑料有关性能的成分填充过程熔体流动的各种形式熔体填充到模具的整个过程单位时间内添入模腔的熔体量熔体填充到模具阶段熔料充满型腔所用的时间严格上讲包括保压填充时间熔体从料膛注入模具内所需要的力一定量的熔体材料占据空间的部分一种可发生弯曲的载荷类型熔体填充到模具内流动均匀性的一种表现形式螺杆速度及压力控制模具腔内熔体的体积流量形式熔体流过的长度壁厚与熔体流动距离的比塑料在流动或冷却的过程呢中,发生在分子链定向的一种行为CAE辅助分析虚拟流动的一种方式截面为圆形的流道三角形状起到加强或者支撑作用的筋等截面的形状为半圆形的流道将热量从热的地方向冷的地方传导速度的量度控制热量传导的仪器设备单位时间内热能传递的量度冷却水管在墨菊内部布置和排列的方式粘流态树脂冷却成玻璃态时刻的温度Pack结束后,螺杆基本静止不动而维持压力不便的阶段填补收缩时保持设置压力的时间盛放待加工树脂塑料的容器。

(现场管理)注塑车间管理各种资料

(现场管理)注塑车间管理各种资料前言注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…本教材是专为学习“注塑车间管理”知识的人员编写的,内容主要包括注塑部合理的组织架构、注塑部生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、胶件品质管理、注塑安全生产管理、注塑部主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴和运用,触类旁通。

本教材突出实用性、系统性、专业性和全面性,传授注塑车间管理的经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间的能力和水平,少走弯路、减少问题的性生,减轻工作压力,让工作更有成效。

希望通过参加本次专题讲座,能让大家对注塑车间管理的精髓有一个更深的了解和认识,对你日后的工作有所帮助和启迪。

XXX注塑SMED阶段总结报告(1)

五、改善案例介绍

5.2 水管改造 注塑模具冷却水管水路集成改造——减少接水时间

改善前: 每副模具至少需 要接水16组、接 水时间长、模具 上水管排布非常 乱

改善第二代: 换模时接水数量: 2组(天侧1组、 地侧1组) 模具上水管排布较 凌乱

改善第一代: 接水数量:5组 (天侧4组、地侧 1组) 模具上水管排布 较凌乱

现状调查

1、换模现状记录统计 2、换模作业现场录像拍摄 3、换模作业录像浪费分析 4、换模作业问题点改善对策制定 5、项目实施过程照片拍摄、录像录制

6、项目推进过程数据收集整理

7、项目推进日报表编制

模具标准化 改善推进 改善实施

1、负责模具的规范管理 2、负责换摸过程中涉及到模具标准化的改进 3、负责模具标准化模块的实施

注塑车间SMED总结报告

报 告 人:

2020年11月12日星期四

第1页 共30页

目录Contents

一 改善背景介绍 二 改善团队介绍 三 改善计划 四 换模效率分析 五 改善项目介绍 六 后续工作方向计划

第2页 共30页

一、改善背景

1.1 背景介绍 现状换模时间长,效率低

总

500

时 间 400 ( 300 分 200 )

目标

1

换模程序: 建立换模

过程控制标 准程序

2

换模计划: 建立换模计

划目视化管理 看板

3

基础管理: 建立换模时间

基础数据记录

4

人员评价: 建立换模人员

技能评价体系

第6页 共30页

三、改善推进步骤

3.1 改善推进步骤

第5步

换模技能评价实施

★ 换模技能评价标准制定 ★ 技能评价目视管理看板 实施

注塑车间管理手册实用

注塑车间管理手册实用 Revised by BETTY on December 25,2020一、简介注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑车间的管理主要包括:原料/色粉/水口料的管理、碎料房的管理、配料房的管理、注塑机的使用与管理、注塑模具的使用与管理、工装夹具的使用与管理、员工培训与管理、安全生产的管理、胶件质量的管理、辅助物料的管理、运作流程的建立、规章制度/岗位职责的制定、样板/文件资料的管理等。

与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…注塑部的工作事务繁多,需有一个科学合理的人员编制,才能做到人员分工合理、岗位责任明确,达到“事事有人管、人人都管事”的状态。

因此,注塑部需要有一个好的组织架构,合理分工并制订出各岗位人员的工作职责。

二.配料房的管理1.制订配料房的管理制度和配料工作指引;2.配料房内的原料、色粉、混料机要分区域摆放;3.原料(含水口料)要分类摆放,并要标识好;4.色粉应放在色粉架上,并要标识好(色粉名称、色粉编号);5.混料机要编号/标识,并做好混料机的使用、清洁、保养工作;6.配备清理混料机的用品(气枪、火水、碎布);7.配好的料需用封袋机封口或扎好,并贴上标识纸(注明:原料、色粉编号、使用机台、配料日期、产品名称/代号、配料员等;8.配料看板、配料通知单的使用,并做好配料记录工作;9.白色/浅色料需用专用混料机配料,并保持环境清洁;10.对配料人员进行业务知识、岗位职责及管理制度的培训工作;三.碎料房的管理1.制订碎料房的管理制度和碎料工作指引.2.碎料房内的水口料需分类/分区摆放.3.碎料机之间需用隔板隔开,以防碎料飞溅出来造成干扰.4.碎好的料袋后需及时封口,并贴上标识纸(注明:原料名称、颜色、色粉编号、碎料日期及碎料员等.5.碎料机需编号/标识,并做好碎料机的使用、润滑、保养工作.6.定期检查/紧固碎料机刀片的固定螺丝.7.透明/白色/浅色水口料需固定机台粉碎(最好分开碎料料房).8.更换不同料的水口料粉碎时,需彻底清理碎料机及刀片,并保持环境清洁.9.做好碎料员的劳动保护(佩戴耳塞、口罩、眼罩)及安全生产管理工作.10.做好碎料员的业务培训、岗位职责培训及管理制度的培训工作.四.注塑车间的现场管理1.搞好注塑车间的规划及区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料及工用具的摆放区域,并标识清楚.2.注塑机的工作状态需挂“状态牌”.3.注塑车间生产现场的“5S”管理工作.4.“急件”生产需规定出单班产量,并挂急件牌.5.烘料桶画出“加料线”,规定加料时间。

注塑生产流程卡-中英文对照表

Yes ; No

WI-07-PRD-18

所有生产区和设备都干净整齐?

Have all the production area and equipment clean and tidy?

□是;□否;

Yes ; No

□是;□否;

Yes ; No

WI-07-PRD-18

工作指引或操作方法是否齐全?并摆放在工作现场?

Did operator ensure there is no product/part of previous lot on the line?

□是;□否;

Yes ; No

□是;□否;

Yes ; No

请验证左边表中内容,其中任何项目不符合时,都要注明其详细情形,并在继续生产前得到管理层的批准。

Verify the items on left side and any found non-conformity should be reported.Permission onworkresumptionshould be approved by senior management.

退料

Material Return(Kg)

加料员

Filling Staff

生产数量/单位Production Qty / Unit

工时

Work Hours

(Hrs)

产品净重

Net Weight(Kg)

水口重

Runner Weight(Kg)

调机损耗Scrap(Kg)

胶头resinslug(Kg)

用料小计

Others(Kg)

技术员

Technician

检验员QC

合格OK(pcs)

注塑工艺卡片模板

----------专业最好文档,专业为你服务,急你所急,供你所需-------------

文档下载最佳的地方

更改标记

签字

更改日期

拟制 审核 批准

签字

日期

----------专业最好文档,专业为你服务,急你所急,供你所需------------文档下载最佳的地方

----------专业最好文档,专业为你服务,急你所急,供你所需------------文档下载最佳的地方

压 注射压力 5 ︵ 注射压力 6 % 保压压力 1 ︶ 保压压力 2

温 定模

螺杆转速%

保压压力 3

螺杆背压%

计量长度 mm

注射时间

注意事项:

1、

B

设备规格 (吨位)

干燥时间 数

时 保压时间 1 间 保压时间 2 ︵ 保压时间 3 s 冷却时间 ︶ 总周期

抽芯油缸动作参数 1 2 3 4

C

调机要领: 1、

----------专业最好文档,专业为你服务,急你所急,供你所需-------------

**塑压成型作业指导书

文零档件下名载最称佳的地方 零件图号

文件编号 工位名称

使用 材料

使用本料 使用母料 添加配比

单个零件重(g) 一模浇口重(g)

一模件数

工艺定员(人) 脱模剂型号 喷涂频次

工艺操作指导

材料干燥处理

标示号 缺陷内容 标准及要求

设备

干燥温度

A

注塑成型工艺参

B C 产品图示:

A

料 N1 筒 N2 温 C1

度 C2 ︵ C3 ℃ C4 ︶ C5

模 动模

VI 1 注 VI 2 射 VI 3 速 度 VI 4 % VI 5

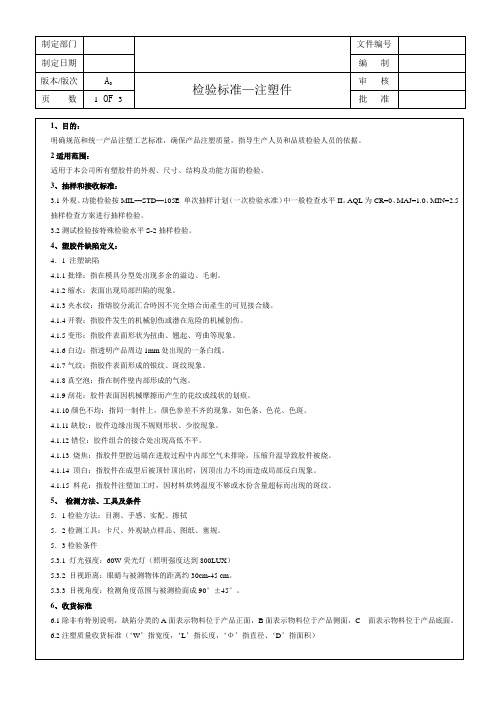

注塑件检验标准

√

4.

产品粘模,出现顶白、拉伤影响外观。

√

5.

痴模(模花):

Байду номын сангаасA面:大于1个

√

B面L≤1mm,W≤0.2mm大于1个,

√

C面L≤1mm,W≤0.2mm 大于2个,两个间距≥2cm;

√

6.

夹水线:

A面:大于1个(如需喷、移印、转印的水纹以实际喷油效果确认)

6.2注塑质量收货标准(‘W’指宽度,‘L’指长度,‘Ф’指直径、‘D’指面积)

序号

质量收货标准

缺陷判定

CR

MA

MI

1.

颜色不均(色条、色线、色花),白边(分型面附近1mm处),比对样板,超样板的颜色±5%之内。

√

2.

变形:扭曲(机身不平),翘曲高度大于总长0.2%,弯曲高度大于总长0.2%,

√

3.

4.1.6白边:指透明产品周边1mm处出现的一条白线。

4.1.7气纹:指胶件表面形成的银纹、斑纹现象。

4.1.8真空泡:指在制件壁内部形成的气泡。

4.1.9刮花:胶件表面因机械摩擦而产生的花纹或线状的划痕。

4.1.10颜色不均:指同一制件上,颜色参差不齐的现象,如色条、色花、色斑。

4.1.11缺胶::胶件边缘出现不规则形状、少胶现象。

备注:

塑胶件来料或客户加工检验参照本《检验标准》执行。

当检验项目不可量化且存在争议时,以“是否能满足最终用户的明确或潜在合理需求”为原则,进行分析和判定。

判定时,不良现象若比C类缺陷严重,则判为B类,以此类推。

对本标准未涵盖内容或文字不易描述的项目,品质部将将具体案例具体判定。

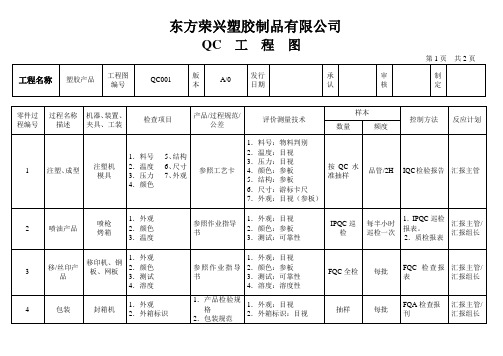

塑胶QC工程图

7.测试

8.溶度

参照作业指导书

5.外观:目视

6.颜色:参板

7.测试:可靠性

8.溶度:溶度性

FQC全检

每批

FQC检查报表

汇报主管/汇报组长

4

包装

封箱机

3.外观

4.外箱标识

3.产品检验规格

4.包装规范

3.外观:目视

4.外箱标识:目视

抽样

每批

FQA检查报刊

汇报主管/汇报组长

东方荣兴塑胶制品有限公司

A/0

发行日期

承认

审核

制定

零件过程编号

过程名称描述

机器、装置、夹具、工装

检查项目

产品/过程规范/公差

评价测量技术

样本

控制方法

反应计划

数量

频度

1

注塑、成型

注塑机

模具

1.料号5、结构

2.温度6、尺寸

3.压力7、外观

4.颜色

参照工艺卡

1.料号:物料判别

2.温度:目视

3.压力:目视

4.颜色:参板

5.结构:参板

每批

IQC检验报告

汇报主管

6

出货检验

N/A

1.尺寸

2.外观

3.包装

4.外箱标示

参照出货检验规范

1.尺寸:游标卡尺

2.外观:目视

3.包装:目视

4.外箱标示:目视

IPQC巡检

每批

1.IPQC巡检报表。

2.质检报表

汇报主管/汇报组长

东方荣兴塑胶制品有限公司

QC工程图

第1页共2页

工程名称

塑胶产品

工程图编号

QC002

注塑车间管理制度

前言注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑生产过程中需使用塑零原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两班或三班制工作方式,注塑车间的工作岗位的不同,对不同岗位人员的技能要求亦不同.要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…本教材是专为学习“注塑车间管理”知识的人员编写的,内容主要包括注塑部合理的组织架构、注塑厂生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、零件品质管理、注塑安全生产管理、注塑厂主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴和运用,触类旁通。

本教材突出实用性、系统性、专业性和全面性,传授注塑车间管理的经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间的能力和水平,少走弯路、减少问题的性生,减轻工作压力,让工作更有成效。

希望通过参加本次专题讲座,能让大家对注塑车间管理的精髓有一个更深的了解和认识,对你日后的工作有所帮助和启迪。

注塑车间管理的概述注塑加工是24小时连续性运作,涉及到塑零原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等,且岗位多、人员分工合理,怎样让注塑车间的生产运作顺畅,实现“优质、高效、低耗”?是每位注塑管理者所期望达到的目标,注塑车间管理得好坏,直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本的高低.注塑生产主要在于控制和管理,不同的注塑管理者,其思想观念、管理作风和工作方法不同,给企业带来的效益也截然不一样,甚至相差甚…注塑厂是每个企业的“龙头”部门,如果注塑厂的管理工作做不好,就会影响到企业各个部门的运作,造成品质/交期达不到客户的要求及企业的竞争力下降。

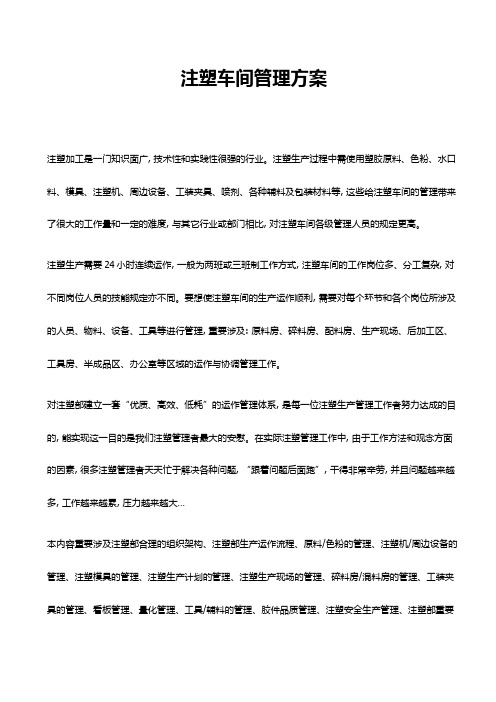

注塑车间管理方案

注塑车间管理方案注塑加工是一门知识面广, 技术性和实践性很强的行业。

注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等, 这些给注塑车间的管理带来了很大的工作量和一定的难度, 与其它行业或部门相比, 对注塑车间各级管理人员的规定更高。

注塑生产需要24小时连续运作, 一般为两班或三班制工作方式, 注塑车间的工作岗位多、分工复杂, 对不同岗位人员的技能规定亦不同。

要想使注塑车间的生产运作顺利, 需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理, 重要涉及: 原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系, 是每一位注塑生产管理工作者努力达成的目的, 能实现这一目的是我们注塑管理者最大的安慰。

在实际注塑管理工作中, 由于工作方法和观念方面的因素, 很多注塑管理者天天忙于解决各种问题, “跟着问题后面跑”, 干得非常辛劳, 并且问题越来越多, 工作越来越累, 压力越来越大…本内容重要涉及注塑部合理的组织架构、注塑部生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、胶件品质管理、注塑安全生产管理、注塑部重要管理制度及各岗位人员工作职责等实用知识, 供大家在实际工作中借鉴和运用, 触类旁通。

以下概述突出实用性、系统性、专业性和全面性, 传授注塑车间管理的经验、方法与技巧, “学以致用、立竿见影”, 能快速提高学习者管理注塑车间的能力和水平, 少走弯路、减少问题的发生, 减轻工作压力, 让工作更有成效。

注塑车间管理的概述注塑加工是24小时连续性运作, 涉及到塑胶原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等, 且岗位多、人员分工复杂, 如何让注塑车间的生产运作顺畅, 实现“优质、高效、低耗”?是每位注塑管理者所盼望达成的目的, 注塑车间管理得好坏, 直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本的高低。

注塑产品工艺卡片

注塑成型工艺卡片

注射机 型号 产品名称及图号 模腔数 产品单重 总重 单件体积 总体积 产品参 投影面积 数 总投影面积 外形尺寸(H-V-W) 最大壁厚 最小壁厚 抽芯数 嵌件数 料筒温度(前、中、后) 喷嘴温度 模具温度 注射压力 注射时间 保压温度 注塑工 保压压力 艺参数 保压时间 冷却时间 锁模压力 螺杆转速 成型周期 加工地点 委托 单位 名称 厂家 牌名、品级 颜色 混合比 预备干燥温度、时间 比容 比热容 导热系数 收缩率 熔点 热分解温度 最大注塑容量 最大注射压力 最大锁模力 最大开模行程 最大装模尺寸 最大封闭高度 最小封闭高度 喷嘴球径 喷嘴口径 定位孔径 顶杆直径 液压系统油温 计量行程 工

注塑成型工艺参数卡

注塑成型工艺参数卡

机器编号:

客户

-

水口比例

零件名称

设备吨位

零件编号

烘烤温度/时间

用料

零件颜色

段数 压力Bar 速度%

一段

二段 注 三段

射 四段 五段

六段

注射时间:

转保模式

转保压值

保 保压 压力Bar

第一段 压 第二段

速度%

第三段

段数 压力Bar 速度%

顶出一段

顶 顶出二段

顶退一段 出 顶退二段

6 7 8

不用 不用 不用 不用 不用 不用 不用 不用

零 件 简 图

1、冷冻机温度设定为16℃【正负5】 备 注 2、注塑温度正负5℃。

页码 第1页 共1页

版本号

版本修订/描述

编制/日期 审核/日期 批准/日期 标准化/日期

顶出延时 0.0 顶退延时

顶出模式

顶出次数

动作 压力Bar 速度%

A进

抽 A退

B进 芯 B退

C进

C退

压力Bar 速度%

1段

合 2段

3段 模 4段

低压

高压

1段

2段 开 3段

模 4段 5段

6段

冷却时间

其 他

生产模式

成型周期 射台模式

位置mm

时间s 位置mm

0.0 位置mm

位置mm

段数

储 第一段 第二段

料 第三段

第四段

料 第一段 筒

压力Bar 背压Bar 第二段 第三段

速度% 第四段

位置mm 抽胶压力 抽胶速度 抽胶距离 抽胶模式 储前冷却

第五段 第六段 第七段

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷却时间 产品名称 材料牌号 模腔数 机器规格

合计总时间 设备编号 班次

▲Байду номын сангаас示重要特性

工艺参数记录表 工艺参数记录表

温控 项目 Ⅰ段 2段 3段 4段 5段 6段 7段 8段 部份 ▲温度 射 出 项目 注射一 注射二 注射三 注射四 注射五 注射六 保压一 保压二 保压三 部份 ▲压力 ▲速度 时间 15 位置 合、 项目 合模一 合模二 合模三 合模低压 合模高压 开模一 开模二 开模三 开模四 减速 开模 压力 部份 速度 位置 项目 托 进 顶模 及其 压力 它部 速度 份 终止位置 背压 储前冷却 产品图号

托 退 中子进 中子退 储料一 储料二 储料三 背压一 背压二 背压三 射 退

冷却时间 产品名称 材料牌号 模腔数 机器规格

合计总时间 设备编号 班次

温控 项目 Ⅰ段 2段 3段 4段 5段 6段 7段 8段 部份 ▲温度 射 出 项目 注射一 注射二 注射三 注射四 注射五 注射六 保压一 保压二 保压三 部份 ▲压力 ▲速度 时间 位置 合、 项目 合模一 合模二 合模三 合模低压 合模高压 开模一 开模二 开模三 开模四 减速 开模 压力 部份 速度 位置 顶模 及其 压力 它部 速度 份 终止位置 背压 储前冷却 产品图号 项目