仁和数控维修使用说明1资料

数控切割设备维修保养说明及安全操作规程范本

数控切割设备维修保养说明及安全操作规程范本一、维修保养说明1. 设备维修保养的目的是保证设备的正常运行,延长设备的使用寿命,提高工作效率。

2. 维修保养包括设备的日常维护、定期保养和突发故障的维修处理。

3. 设备的维修保养应由经过培训和专业技能合格的人员进行。

4. 维修保养工作应按照设备维修保养计划进行,做到有计划、有时限、有记录。

二、日常维护1. 定期检查设备的润滑油、冷却液等润滑和冷却系统,确保其充足和正常工作。

2. 定期检查设备的输送系统、传动系统、加热系统等,确保其运行良好。

3. 定期清洁设备内部的金属切割渣、灰尘等杂质,防止堵塞和积累。

4. 定期检查设备的电路、控制系统,确保其正常运行和调试。

三、定期保养1. 定期更换设备的润滑油和冷却液,确保其质量和性能。

2. 定期清洁和调整设备的刀具,保证切割质量和切割速度。

3. 定期检查和清洁设备的滚轮、导轨等关键部件,确保其正常工作。

4. 定期检查和维修设备的电路、控制系统,确保其稳定和可靠。

四、突发故障维修处理1. 在设备出现故障时,及时切断电源并停机,以免造成更大的损失。

2. 查找故障的具体原因,并进行调试和修复,确保设备正常运行。

3. 对于无法自行维修的故障,应及时联系设备制造商或专业维修人员进行处理。

五、安全操作规程1. 操作人员在使用设备前,应经过相关安全培训,了解设备操作规程和注意事项。

2. 操作人员应穿戴好防护装备,包括防护眼镜、手套、耳塞等,确保人身安全。

3. 操作人员应保持设备周围的通道畅通,避免堆放杂物和障碍物。

4. 操作人员应按照设备操作规程进行操作,严禁违规使用设备或进行危险操作。

5. 当设备发生故障时,应立即停机并切断电源,等待维修处理。

6. 操作人员离开设备时,应切断电源,并将设备处于安全状态。

维修保养工作的重要性不言而喻,及时维修和保养设备,可以保证设备的正常运行和延长使用寿命,对提高工作效率和减少生产事故有着重要的作用。

数控切割设备维修保养说明及安全操作规程

数控切割设备维修保养说明及安全操作规程一、前言本文档旨在为数控切割设备的使用者提供维修保养和安全操作的详细指导,确保设备的正常运行和操作人员的安全。

二、设备概述数控切割设备是一种利用数控技术进行高精度切割加工的机械,广泛应用于金属加工行业。

三、安全操作规程1. 操作前准备确保操作人员已经接受过专业培训,并熟悉设备的操作流程。

穿戴好个人防护装备,包括安全帽、防护眼镜、手套等。

2. 设备检查在启动设备前,检查所有紧急停止按钮是否正常工作。

确认切割工具和夹具是否牢固,无松动现象。

3. 设备启动按照操作手册启动设备,逐步提高设备运行速度。

4. 操作过程中注意事项保持工作区域整洁,避免任何杂物进入切割区域。

操作人员不得离开正在运行的设备。

5. 设备停机完成切割作业后,按照操作手册逐步降低设备运行速度,直至停机。

关闭所有电源,确保设备完全停止。

6. 紧急情况处理如遇紧急情况,立即按下紧急停止按钮,并按照应急预案进行处理。

四、维修保养说明1. 日常保养每日工作结束后,清理设备表面及切割区域的金属碎屑。

检查润滑油和液压油的油位,必要时进行补充。

2. 周保养每周检查一次所有紧固件,确保没有松动。

清洁电气柜内部,防止灰尘积累影响设备性能。

3. 月保养每月对切割头进行清洁和检查,确保切割精度。

检查并调整皮带张紧度,确保传动系统正常工作。

4. 季度保养每季度对数控系统进行备份和检查,防止数据丢失。

对设备进行全面检查,包括机械部件、电气部件和液压系统。

5. 年度大修每年至少进行一次大修,包括更换磨损件、校准设备精度等。

五、故障排除指南1. 常见故障及处理方法故障1:设备无法启动处理方法:检查电源连接,确认电源开关是否打开。

故障2:切割精度下降处理方法:检查并调整切割头,清洁光学元件。

2. 故障诊断流程按照故障诊断手册,逐步排查可能的问题点。

如无法自行解决,及时联系专业维修人员。

六、附录1. 设备操作手册详细列出了设备的操作步骤和注意事项。

数控切割设备维修保养说明及安全操作规程范文(三篇)

数控切割设备维修保养说明及安全操作规程范文Ⅰ.引言1.背景介绍数控切割设备是一种高精度的切割设备,广泛应用于金属加工和制造行业。

为了确保设备的正常运行,延长设备的使用寿命,提高工作效率和安全性,进行定期的维修保养是非常重要的。

2.目的本文旨在介绍数控切割设备的维修保养说明,并提供相应的安全操作规程,以帮助操作人员正确维护设备和安全操作。

Ⅱ.维修保养说明1.设备检查1.1 检查电气系统:定期检查设备的电气系统,确保电源线、电缆、接线端子等部件没有损坏或松动现象。

1.2 检查润滑系统:检查设备的润滑系统,确认润滑油的量是否充足,及时添加或更换润滑油。

1.3 检查切割系统:检查设备的切割系统,确保切割刀具的刀片锋利,无损坏或磨损现象,如果有问题及时更换刀片。

1.4 检查冷却系统:检查设备的冷却系统,确认冷却液的储量是否充足,及时清洗冷却管道,保持通畅。

2.设备清洁2.1 每天使用结束后,清洁设备的外表面,去除尘土、切削屑和油污等杂质,保持设备的清洁。

2.2 随时检查设备的内部,清理切削屑和油污等杂质,避免对设备的损坏。

3.设备润滑3.1 定期给设备加油,根据设备的使用频率和润滑要求,选择适当的润滑油进行加油。

3.2 使用设备时,要注意润滑油的供给情况,确保设备充分润滑,避免因润滑不良而引起的故障。

4.设备保养4.1 定期检查设备的运行状况,如有异常情况立即处理,避免故障的扩大。

4.2 根据设备的保养手册,进行定期保养,如更换滤芯、调整刀具等。

4.3 对设备进行定期的清洁、润滑和调整,保持设备的性能稳定和正常使用。

Ⅲ.安全操作规程1.安全防护1.1 操作人员必须佩戴防护眼镜、耳塞和防护手套等个人防护装备,确保操作过程中的安全。

1.2 在操作过程中,严禁触摸设备和切割刀具,以免造成伤害。

1.3 禁止任何未经授权的人员接近设备,确保操作的安全性。

2.设备操作2.1 操作人员在使用设备前,必须熟悉设备的操作流程和安全规定,确保操作的安全性。

数控切割设备维修保养说明及安全操作规程模版

数控切割设备维修保养说明及安全操作规程模版一、维修保养说明1. 维修保养的目的数控切割设备的维修保养是为了保证设备的正常运转和延长设备的寿命,提高设备的安全性和可靠性。

维修保养工作主要包括日常维护保养、定期维护保养和故障排除。

2. 维修保养的内容(1)日常维护保养日常维护保养主要包括设备的清洁、润滑、紧固件的检查及磨损部件的更换等工作。

设备清洁工作应定期进行,特别是对设备外壳、床身、导轨、滑块以及电气元件等部位的清理。

设备润滑工作是维持设备正常运转的重要保障,应按照设备操作手册中的润滑部位和周期进行润滑,并注意使用合适的润滑剂。

紧固件检查是为了防止由于紧固件松动而导致设备的不稳定或发生故障,应定期对设备的紧固件进行检查,对于松动的紧固件应及时进行调整。

磨损部件的更换是为了保持设备的正常运转和延长设备的使用寿命,应根据设备操作手册中的更换周期进行磨损部件的更换。

(2)定期维护保养定期维护保养是指对设备进行定期的检查和调整,以保证设备的正常运转,减少故障发生的可能。

定期维护保养工作主要包括设备的液压系统、气动系统、电气系统等的检查和调整。

液压系统的检查和调整包括对液压油的检查和更换、液压管路的检查和清洗、液压缸的调整等。

气动系统的检查和调整包括对气压系统的检查和调整、气动元件的清洗和更换等。

电气系统的检查和调整包括对电气元件的检查和清洁、电气连接的检查和调整、电气设备的保养等。

(3)故障排除故障排除是指在设备出现故障时进行的检查和修复工作。

在进行故障排除时,应首先进行设备的停机检查,确定故障现象和故障原因,然后根据故障原因进行修复。

修复时应按照设备的维修手册和维修流程进行,不得随意拆卸设备。

二、安全操作规程1. 设备的安全操作(1)操作前检查在使用设备之前,应进行设备的检查和准备工作。

检查工作主要包括设备的电源供应、电气设备的接地、紧固件的检查、润滑部位的检查等。

准备工作主要包括准备好必要的工具和耗材、调整设备的参数和模具、切换好切割模式等。

数控切割机维修保养说明及安全操作规程(7篇范文)

数控切割机维护和修理保养说明及安全操作规程(7篇范文)第1篇数控切割机维护和修理保养说明及安全操作规程1、防止触电●当通电或机器正在运转时,请不要接触电器柜和操作台内的任何电气元件。

否则会发生触电。

●请不要湿手操作任何开关旋钮,以防止触电。

●请不要带电进行查线或更换电气元件,否则会触电或受伤。

●具备相应技术资格的维护和修理人员,并应严格依照电气维护和修理技术要求才可维护和修理该设备,以防发生意外。

2、防止火灾●切割机使用的工作原材料子为易燃性气体如乙炔、丙烷、液化气等气体,因此需定期检查整个气路是否密封完好。

●切割机的气源部分应阔别明火,并在其相近放置性能正常的二氧化碳或其他相应的灭火装置。

●操作人员在调火时应对其进行及时掌控,以免发生火灾。

3、防止损伤●当切割机运行时应注意前方是否有人或其他物体,以免撞伤。

●在每次切割完毕后,应提升割炬到最高处,以免遇到钢板,撞坏割炬。

●机械维护和修理人员在维护和修理保养时应确保机器处于停止工作状态,并挂上警示牌,以免机器蓦地运行而发生人为事故。

●在机器运行较长时间时,不得用手直接触摸模块上的散热片和其它的发热器件,以免烫伤。

4、操作注意事项(1)开机前检查机器管路是否有漏气现象,有漏气现象决不开机。

(2)开机后要检查工作面和导轨上是否有障碍物,若有障碍物必需排出。

(3)操作人员不能随便离开工作岗位,非操作人员不得随便开动机器。

(4)在操作中如遇到紧急情况时,要赶忙按下红色电源开关,防止发生意外。

(5)维护和修理保养数控时要注意有专管员指挥协调。

(6)关机前关闭全部气阀,并放空气路中的剩余气体。

(7)若发现管路有回火现象,要赶忙断电断气。

(8)如发现故障,应有故障记录。

5、其他注意事项(1)搬运和安装●在吊装搬运前需拆掉掌控器,并确保其无过大震动而运输。

●该切割机在吊装时防止撞击、碰撞,并让割炬运行到机架的适当位置以保持平衡。

(2)外部接线及气管连接●应严格依照图纸要求进行电源连接和气路布置,并保证电线和气路有合适的长度。

数控切割设备维修保养说明及安全操作规程范本(2篇)

数控切割设备维修保养说明及安全操作规程范本一、维修保养说明1. 设备维修保养的目的是保证设备的正常运行,延长设备的使用寿命,提高工作效率。

2. 维修保养包括设备的日常维护、定期保养和突发故障的维修处理。

3. 设备的维修保养应由经过培训和专业技能合格的人员进行。

4. 维修保养工作应按照设备维修保养计划进行,做到有计划、有时限、有记录。

二、日常维护1. 定期检查设备的润滑油、冷却液等润滑和冷却系统,确保其充足和正常工作。

2. 定期检查设备的输送系统、传动系统、加热系统等,确保其运行良好。

3. 定期清洁设备内部的金属切割渣、灰尘等杂质,防止堵塞和积累。

4. 定期检查设备的电路、控制系统,确保其正常运行和调试。

三、定期保养1. 定期更换设备的润滑油和冷却液,确保其质量和性能。

2. 定期清洁和调整设备的刀具,保证切割质量和切割速度。

3. 定期检查和清洁设备的滚轮、导轨等关键部件,确保其正常工作。

4. 定期检查和维修设备的电路、控制系统,确保其稳定和可靠。

四、突发故障维修处理1. 在设备出现故障时,及时切断电源并停机,以免造成更大的损失。

2. 查找故障的具体原因,并进行调试和修复,确保设备正常运行。

3. 对于无法自行维修的故障,应及时联系设备制造商或专业维修人员进行处理。

五、安全操作规程1. 操作人员在使用设备前,应经过相关安全培训,了解设备操作规程和注意事项。

2. 操作人员应穿戴好防护装备,包括防护眼镜、手套、耳塞等,确保人身安全。

3. 操作人员应保持设备周围的通道畅通,避免堆放杂物和障碍物。

4. 操作人员应按照设备操作规程进行操作,严禁违规使用设备或进行危险操作。

5. 当设备发生故障时,应立即停机并切断电源,等待维修处理。

6. 操作人员离开设备时,应切断电源,并将设备处于安全状态。

维修保养工作的重要性不言而喻,及时维修和保养设备,可以保证设备的正常运行和延长使用寿命,对提高工作效率和减少生产事故有着重要的作用。

仁和数控维修使用说明1

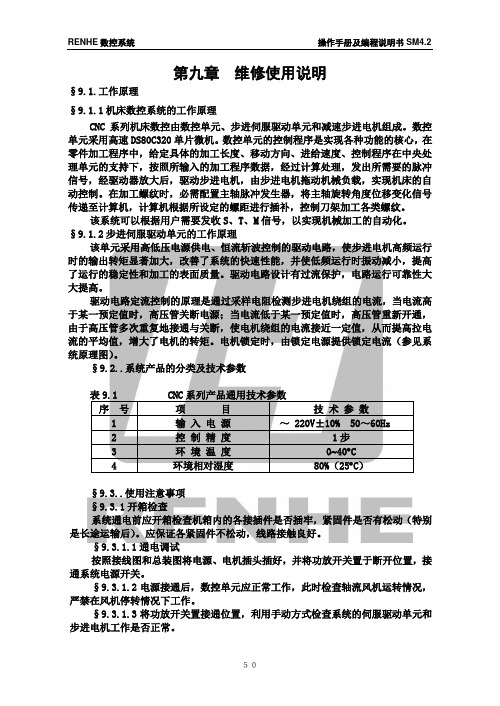

第九章维修使用说明§9.1.工作原理§9.1.1机床数控系统的工作原理CNC系列机床数控由数控单元、步进伺服驱动单元和减速步进电机组成。

数控单元采用高速DS80C320单片微机。

数控单元的控制程序是实现各种功能的核心,在零件加工程序中,给定具体的加工长度、移动方向、进给速度、控制程序在中央处理单元的支持下,按照所输入的加工程序数据,经过计算处理,发出所需要的脉冲信号,经驱动器放大后,驱动步进电机,由步进电机拖动机械负载,实现机床的自动控制。

在加工螺纹时,必需配置主轴脉冲发生器,将主轴旋转角度位移变化信号传递至计算机,计算机根据所设定的螺距进行插补,控制刀架加工各类螺纹。

该系统可以根据用户需要发收S、T、M信号,以实现机械加工的自动化。

§9.1.2步进伺服驱动单元的工作原理该单元采用高低压电源供电、恒流斩波控制的驱动电路,使步进电机高频运行时的输出转矩显著加大,改善了系统的快速性能,并使低频运行时振动减小,提高了运行的稳定性和加工的表面质量。

驱动电路设计有过流保护,电路运行可靠性大大提高。

驱动电路定流控制的原理是通过采样电阻检测步进电机绕组的电流,当电流高于某一预定值时,高压管关断电源;当电流低于某一预定值时,高压管重新开通,由于高压管多次重复地接通与关断,使电机绕组的电流接近一定值,从而提高拉电流的平均值,增大了电机的转矩。

电机锁定时,由锁定电源提供锁定电流(参见系统原理图)。

§9.2..系统产品的分类及技术参数§9.3..使用注意事项§9.3.1开箱检查系统通电前应开箱检查机箱内的各接插件是否插牢,紧固件是否有松动(特别是长途运输后)。

应保证各紧固件不松动,线路接触良好。

§9.3.1.1通电调试按照接线图和总装图将电源、电机插头插好,并将功放开关置于断开位置,接通系统电源开关。

§9.3.1.2电源接通后,数控单元应正常工作,此时检查轴流风机运转情况,严禁在风机停转情况下工作。

数控切割机维修保养说明及安全操作规程范本

数控切割机维修保养说明及安全操作规程范本一、维修保养说明1. 使用环境要求:数控切割机应放置在干燥、通风良好的地方,并且远离可燃、易燃物品。

2. 根据操作手册进行操作:维修保养必须根据操作手册的规范进行操作,不得擅自增加或改变切割机的部件。

3. 定期保养:数控切割机需要定期进行各项保养工作,如清洁润滑、检查各部件是否松动等。

4. 应急故障解决:维修人员应熟悉切割机的运行原理和常见故障处理方法,能够迅速应对突发故障。

5. 专业技术维护:对于一些复杂的故障,应及时联系专业的技术维护人员进行处理。

二、安全操作规程1. 穿戴防护装备:在操作数控切割机时,操作人员应穿戴好安全帽、防护眼镜、防护手套等防护装备,以保证人身安全。

2. 了解设备操作规程:使用数控切割机之前,操作人员应仔细阅读设备的操作手册,并熟悉设备的各项功能和操作规程。

3. 调试切割机:在正式使用切割机之前,需要进行调试,确保各项功能正常,并做好切割尺寸的校准工作。

4. 安全距离维持:操作人员在操作数控切割机时,应保持与切割区域的安全距离,避免被喷溅的金属碎片伤害。

5. 切割材料选择:切割材料要符合机器的规定,材料要保持干燥,不能有涂层、浮锈等不良现象。

6. 切割机运行时禁止翻修:切割机运行时,操作人员不得进行任何翻修、调整等操作,以免发生意外。

7. 关机前断电:在关机之前,必须先切断电源,确保机器处于停止状态,然后方可进行维护和保养工作。

8. 注意机器散热:切割机工作时会产生热量,操作人员应注意机器的散热情况,并保持机器周围的通风良好。

9. 紧急停机按钮:在发生紧急情况时,操作人员应立即按下紧急停机按钮,以确保人身安全。

10. 禁止擅自使用:未经专业培训且持证上岗的人员,严禁擅自操作数控切割机,以免发生事故。

以上是数控切割机维修保养说明及安全操作规程的范本,请斟酌实际情况进行具体规定。

强烈推荐仁和系统_操作手册及编程说明.doc

仁和系统操作手册及编程说明目录第一章序言 1 第二章系统面板介绍 3 第三章系统上电及参考点的设置8 §3.1 系统上电8 §3.2 系统开机故障及报警分析8 §3.3 系统参考点设置8 第四章程序管理方式10 §4.1 新建程序10 §4.2 编辑已有程序12 §4.3 删除已有程序13 §4.4 拷贝程序13 §4.5 清程序13 §4.6 清坐标13 第五章参数设定方式15 §5.1 快进速度15 §5.2 主轴最高转速15 §5.3 间隙补偿15 §5.4 换刀反转时间15 §5.5 快进速度、间隙补偿及换刀反转时间的设定15 §5.6 主轴输出方式设定16 §5.7 参数的初始化16 §5.8 通讯功能16 §5.9 刀补值的清零17 第六章自动运行方式18 §6.1连续运行18 §6.2 单段运行18 §6.3 加工速度的调整19 §6.4 程序暂停19§6.5 加工程序的调用19 §6.6 任意程序段启动20 第七章手动运行方式22 §7.1 手动进给22 §7.2 手摇脉冲发生器23 §7.3 手动方式下对主轴、冷却泵及刀架的操作23 §7.4 手动回零23 §7.5 刀具坐标值清零(参考点的设置) 24 §7.6 对刀24 §7.6.1 对刀步骤24 §7.6.2 刀补值的修改25 §7.7 MDI工作方式(手动数据立即执行)26 §7.8 检测26 第八章编程28 §8.1 程序的书写形式和格式28 §8.2 程序结构和坐标系统29 §8.2.1 程序结构29 §8.2.2 坐标系统29 §8.2.3 直径编程30 §8.2.4 起始点、参考点、坐标原点和机械原点30 §8.3 编程指令31 §8.3.1 准备功能31 §8.3.1.1 快速点定位指令G00 31 §8.3.1.2 直线插补指令G01 31 §8.3.1.3 圆弧插补指令G02、G03 32 §8.3.1.4 程序延时指令G04 34 §8.3.1.5 螺纹插补指令G30、G32、G33 34 §8.3.1.6 返回起始点指令G26、G27、G29 37 §8.3.1.7 程序循环指令G22、G80 37 §8.3.1.8 矩形循环指令G23 38 §8.3.1.9 返回硬参考点指令G36、G37、G39 38§8.3.1.10 螺纹循环指令G82、G83 38 §8.3.1.11 返回软参考点指令G46、G47、G49 40 §8.3.1.12 工件坐标系原点偏移指令G54、G55、G53 40 §8.3.1.13 横线速切削功能G96、G97 41 §8.3.2 辅助功能41 §8.3.2.1 程序暂停指令M00 41 §8.3.2.2 程序结束指令M02 41 §8.3.2.3 主轴停止程序结束指令M30 41 §8.3.2.4 自动循环指令M20 41 §8.3.2.5 主轴正转指令M03 41 §8.3.2.6 主轴反转指令M04 42 §8.3.2.7 主轴停止指令M05 42 §8.3.2.8 发信后等待回答指令M06 42 §8.3.2.9 发信指令M07-M09、M22-M25、M27-M29 42 §8.3.2.10 发信指令M26 42 §8.3.2.11 发信后等待回答指令M21 42 §8.3.2.12 程序跳转指令M97 42 §8.3.2.13 子程序调用指令M98、子程序返回指令M99 42 §8.3.3 主轴功能43 §8.3.3.1 数字量输出S01-S10 43 §8.3.3.2 模拟量输出43 §8.3.4 刀具功能43 §8.4 模态44 §8.5 多指令共段44 §8.6 编程实例45 第九章维修使用说明49 §9.1 工作原理49 §9.1.1 机床数控系统的工作原理49 §9.1.2 步进驱动单元的工作原理49 §9.2 产品的技术参数49 §9.3 使用注意事项49§9.3.1 开箱检查49 §9.3.2 注意事项49 §9.4 配套步进电机的参数及安装尺寸50 §9.5 输出信号连接示例51 §9.5.1 主轴双速控制51 §9.5.2 T功能接线示例52 §9.5.3 收信功能接线示例52 附表1 错误解析53附表2 数控代码表551 准备功能G 代码552 辅助功能M 代码563 主轴变速功能S代码564 刀具功能T代码56附表 3 模态情况表57附表 4 系统后盖板插座定义571 S、M功能定义572 T 功能定义583 三相电机信号定义(分体式软环分)584 五相电机信号定义(分体式硬环分)585 手轮外接586 收信功能定义597 通信变频功能定义598 螺纹功能定义599 七芯电源插座定义(适用于分体式)5910 三芯电源插座定义(适用于整体式)5911 其他功能定义(南京第二机床厂)6012 其他功能定义(普通)60第一章序言一.概述江苏仁和新技术产业有限公司是机床数控系统开发、生产的专业公司。

数控切割设备维修保养说明及安全操作规程

数控切割设备维修保养说明及安全操作规程数控切割设备是现代工业生产中常用的设备之一,它能够实现对金属材料、塑料、木材等材料的高精度切割。

为了保证设备的正常运行和延长设备的使用寿命,需要进行定期的维修保养工作。

同时,在操作设备时,也需要遵守一系列的安全操作规程,以确保工作人员的人身安全和设备的正常运行。

下面是关于数控切割设备维修保养说明及安全操作规程的详细介绍。

一、维修保养说明1. 定期检查设备:定期检查设备的各个部件,包括刀具、刀头、轴承和传动装置等。

如发现有磨损、松动或其他异常情况,应及时处理。

同时,也要检查设备的电源、电线和控制系统等电气部件,确保其正常工作。

2. 清洁设备:经常清洁设备的外壳、导轨和工作台等部件,保持设备的清洁和整洁。

特别是切割过程中会产生大量的金属屑和灰尘,应及时清理。

3. 润滑设备:对设备的传动装置和轴承等部件进行润滑,以减少磨损和摩擦。

使用合适的润滑油,按照设备说明书中的要求进行润滑。

4. 调整设备:定期检查设备的各项参数,如切割速度、切割深度和切割角度等。

如有需要,及时调整设备,保证切割质量和效率。

5. 定期维护:定期进行设备的维护工作,包括更换易损件、检查电源线和电气设备等。

如有需要,可以请专业的技术人员进行维护。

二、安全操作规程1. 确保设备稳定:在操作设备之前,要确保设备的稳定性,如设备的底座是否牢固、设备是否平稳等。

如果设备存在不稳定情况,应及时采取措施进行调整。

2. 佩戴防护装备:在操作设备时,要佩戴好相应的防护装备,如安全帽、护目镜和耳塞等。

特别是在切割过程中,应戴好护目镜,以防止切割时产生的飞溅物伤到眼睛。

3. 注意设备周围环境:在操作设备时,要注意设备周围的环境,确保没有人员和其他物体进入切割区域。

同时,要确保设备周围通畅,以便进行操作和维修保养工作。

4. 熟悉设备操作:在操作设备之前,要先熟悉设备的操作流程和各个控制按钮的功能。

如操作错误或不熟悉设备操作,应及时停止操作,并请专业人员进行指导。

数控机床说明书

计算机控制的微型数控铣床I计算机控制的微型数控铣床摘要数控机床的拥有量及其年产量是一个国家制造能力的重要标志,数控系统的发展是促进数控机床不断发展的技术因素。

传统的数控系统都是封闭的,用户难以在其平台上进行二次开发,而开放式数控系统可解决这一问题。

基于PC的开放式数控系统已成为当前CNC技术发展的必然趋势。

采用数控技术的系统称为数控系统,随着电子技术、计算机技术的不断发展,近几年来,出现了基于PC机的开放式数控系统。

所谓开放式体系的数控系统即开放式、高可靠、高性能、智能化、网络化、信息化的数控系统,其核心是开放式。

本设计主要用GT400运动控制器作为被控对象,计算机作为控制核心,计算机显示器为显示模块、步进电机等相结合的系统。

充分发挥计算机的性能。

其优点是:硬件之间接口简单,软件功能强大,控制系统可靠,容易实现开放式的数控系统,具有很高的实用价值和发展前途,是CNC的发展趋势所在。

本设计以微型实验用数控铣床为例对计算机控制数控系统进行研究。

关键词:数控,铣床,计算机,步进电机,运动控制器,开放式陕西科技大学毕业设计说明书II Computer Control Mini NC Milling MachineABSTRACTToday, Computer Numerical Control (CNC) machines are found almost everywhere, from small job shops in rural communities to Fortune 500 companies in large urban areas. The productivity of manufacturing has been greatly upgraded as the result of the employment of the CNC technology. The possession and annual output of CNC machine indicate the manufacturing ability of the country. The improvement of CNC machine benefits from the development of CNC system.All of the conventional CNC systems are interface closed. It is difficult to change them or to add new function for users. Open-CNC systems can solve this problem. And the structure of the open-CNC system with its platform on the base of the Personal Computer (PC) is an important trend of the present CNC technology.In the last few years, science technique flies to develop soon; numeral control (Numerical Control) technique has already tended the maturity. Adopt technical of numerical control department to know together as numerical control system, along with the electronics technique, computer develop continuously, in the last few years, appear according to the PC of open architecture numerical control system. As the open architecture numerical control system namely the open architecture, high credibility, high performance, intelligence turn, the network turn, information-based of numerical control system, its core is an open architecture. The origin design main use the GT400 motion controller as the control object, computer as the control core, computer display for show the display function and stepping motors combine together of system. Fragment exertive function of the computer. Its advantage is the interface of the hardware is simple, the software function is strong, the control system is dependable, easy to carry out the open architecture numerical control system, have very high practical value and development, CNC development trend place. KEYWORDS:Milling Machine,Numerical Control,Computer,Stepping Motors,Motion Controller,Open Architecture计算机控制的微型数控铣床 11概述1.1 世界数控系统的发展简史1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。

仁和系统操作手册及编程说明

仁和系统操作手册及编程说明SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#仁和系统操作手册及编程说明目录第一章序言 1第二章系统面板介绍 3第三章系统上电及参考点的设置 8§系统上电 8 §系统开机故障及报警分析 8§系统参考点设置 8第四章程序管理方式 10§新建程序 10§编辑已有程序 12§删除已有程序 13§拷贝程序 13§清程序 13§清坐标 13第五章参数设定方式 15§快进速度 15§主轴最高转速 15§间隙补偿 15§换刀反转时间 15§快进速度、间隙补偿及换刀反转时间的设定 15§主轴输出方式设定 16§参数的初始化 16§通讯功能 16§刀补值的清零 17第六章自动运行方式 18§连续运行 18§单段运行 18§加工速度的调整 19§程序暂停 19§加工程序的调用 19§任意程序段启动 20第七章手动运行方式 22§手动进给 22§手摇脉冲发生器 23§手动方式下对主轴、冷却泵及刀架的操作 23§手动回零 23§刀具坐标值清零(参考点的设置) 24§对刀 24§对刀步骤 24§刀补值的修改 25§ MDI工作方式(手动数据立即执行) 26§检测 26第八章编程 28§程序的书写形式和格式 28§程序结构和坐标系统 29§程序结构 29§坐标系统 29§直径编程 30§起始点、参考点、坐标原点和机械原点 30§编程指令 31§准备功能 31§§§§§§§§§§§§§§辅助功能 41§§§§§§§§§§§§§§主轴功能 43§§§刀具功能 43§模态 44§多指令共段 44§编程实例 45第九章维修使用说明 49§工作原理 49§机床数控系统的工作原理 49§步进驱动单元的工作原理 49§产品的技术参数 49§使用注意事项 49§开箱检查 49§注意事项 49§配套步进电机的参数及安装尺寸 50 §输出信号连接示例 51§主轴双速控制 51§ T功能接线示例 52§收信功能接线示例 52附表1 错误解析 53附表2 数控代码表 551 准备功能G 代码 552 辅助功能 M 代码 563 主轴变速功能S代码 564 刀具功能T代码 56附表 3 模态情况表 57附表 4 系统后盖板插座定义 571 S、M功能定义 572 T 功能定义 583 三相电机信号定义(分体式软环分) 584 五相电机信号定义(分体式硬环分) 585 手轮外接 586 收信功能定义 597 通信变频功能定义 598 螺纹功能定义 599 七芯电源插座定义(适用于分体式) 5910 三芯电源插座定义(适用于整体式) 5911 其他功能定义(南京第二机床厂) 6012 其他功能定义(普通) 60第一章序言一.概述江苏仁和新技术产业有限公司是机床数控系统开发、生产的专业公司。

数控切割机维修保养说明及安全操作规程

数控切割机维修保养说明及安全操作规程1. 引言在现代工业生产中,数控切割机已经成为一种非常重要的设备,广泛应用于金属加工行业。

为了确保数控切割机的正常运行和延长其使用寿命,维修保养工作变得尤为重要。

本文档将介绍数控切割机的维修保养方法,并详细说明安全操作规程,以确保使用者的人身安全和设备的正常运行。

2. 数控切割机维修保养方法2.1 定期清洁数控切割机在长期运行过程中会积累许多金属屑和灰尘,必须定期进行清洁以确保其正常运行。

清洁过程应包括以下步骤: - 关闭数控切割机电源。

- 使用吸尘器或刷子清理工作台面和切割区域的金属屑和灰尘。

- 使用专用清洁剂和柔软布清洁操作面板、按钮和接口。

- 定期检查和清洁过滤器,确保其通畅。

2.2 润滑维护数控切割机的各个部件都需要润滑以减少摩擦和磨损。

维护人员应根据切割机厂家提供的润滑指南进行操作,包括: - 定期对各个润滑点进行润滑,使用指定的润滑剂。

- 定期检查油液的污染程度,必要时更换润滑油。

- 注意添加适量的润滑油,避免过多或过少。

2.3 检查关键部件维修人员应定期检查数控切割机的关键部件,包括切割刀具、主轴、传动系统等,确保其正常运行和无损坏。

如果发现任何损坏,应及时修复或更换。

此外,还应注意检查切割机的电气连接,确保其安全可靠。

2.4 故障排除当数控切割机出现故障时,维修人员应迅速进行排除。

故障可能包括切割刃无法正常工作、控制系统出现错误等。

根据切割机的故障代码和报警信息,维修人员应按照说明书进行故障排查和修复。

3. 数控切割机安全操作规程在操作数控切割机时,务必遵守以下安全操作规程,以确保人身安全和避免设备损坏。

### 3.1 安全防护装置数控切割机配备了一系列安全防护装置,如安全门、紧急停车按钮等。

使用者在操作过程中应确保所有的安全装置处于有效状态,避免操作过程中打开或取消安全装置。

3.2 个人防护措施使用者在操作数控切割机时应穿戴符合安全要求的个人防护装备,包括护目镜、手套、防护服等。

数控切割机维修保养说明及安全操作规程范文

数控切割机维修保养说明及安全操作规程范文第一章总则第一条为了加强对数控切割机的维修保养工作的管理,确保设备的正常运行和工作人员的安全,制定本规程。

第二条本规程适用于我公司使用的各种数控切割机维修保养工作。

第三条本规程的执行要与生产活动相结合,通过统一的维修保养管理,提高设备的可靠性,降低设备故障率,确保设备各项功能的正常运行。

第四条在维修保养中,要贯彻安全第一的原则,坚持预防为主、防边修边运的方针,保证人员安全,设备安全,工艺安全。

第二章质量要求第五条在维修保养工作中,必须严格按照制度和规程进行操作,操作人员必须按照工艺要求、操作程序进行操作,不能擅自变动或省略操作环节。

第六条维修保养工作必须做到设备无漏、无冒、无滴、无碰、无松、无可偏的六个无。

维修保养过程中,要重视设备防护和安全措施的实施和检查,确保设备的环境、设备的工作区域具备良好的安全条件。

第七条维修保养工作必须按照操作规程进行,严禁擅自开拆机械设备,禁止修旧还旧,禁止随意挪用设备零件、设备、工具等。

第八条必须按照计划制定和检查日常巡修,做到及时发现故障,及时处理,防患于未然。

第九条维修保养工作必须做到标准规范化、过程控制化、记录归档化、责任个体化。

第三章维修保养的组织与管理第十条维修保养工作由专人负责,维修保养人员必须熟悉并且遵守本规程。

第十一条维修保养工作必须按照优先级制定计划,制定维修保养工作计划时,要考虑设备的工艺状况、故障率、生产计划等因素,制定出保养周期、保养内容、保养要求。

第十二条维修保养计划要有明确的责任部门、责任人,质量要求,保养周期,时间节点和检查项目。

第十三条维修保养工作的执行要按照计划来,必要时可以适当调整计划,但必须经过有关专业人员和设备操作人员的协商和批准。

第十四条维修保养完成后,必须制作保养记录,填写保养记录表,填写保养项目、保养时间、保养负责人等相关信息。

第四章维修保养的内容及要求第十五条维修保养的内容包括设备的巡修、润滑、更换零部件、调整、清理、安全检查等。

仁和系统_操作手册及编程说明

按此键进入自动运行方式,用于实际加工零件,可实现程序单段运行或连续运行。并可切换到另一程序或选择某一程序段运行。

手动键

手动

按此键进入手动运行方式,可进行手动进给、刀具回零、刀具坐标清零设参考点及对刀操作。在手动方式下,可对主轴、冷却泵、刀架进行操作,还可用手摇脉冲发生器代替四个点动方向键进行操作。

敬请用户仔细阅读本说明书后再通电使用数控系统,以免因操作失误而无法正常工作或损坏机器。在使用过程中如发现不能解决的问题,请及时与本公司联系,我们会尽力为各位提供优良的服务。

二.工作原理简介

CNC系列机床数控系统由控制单元,步进驱动单元和电源组及接口部分组成。

数控单元的核心是DS80C320单片机,控制程序是实现各种功能的核心,在零件加工程序中,给定具体的加工长度、移动方向和进给速度,控制程序在中央处理单元的支持下,按照所输入的加工程序数据,经过计算机处理,向伺服驱动单元发出所需要的脉冲信号。并在接口电路发出或接收相应的控制信号,实现各种功能。

§8.3.1准备功能31

§8.3.1.1快速点定位指令G00 31

§8.3.1.2直线插补指令G01 31

§8.3.1.3圆弧插补指令G02来自G03 32§8.3.1.4程序延时指令G04 34

§8.3.1.5螺纹插补指令G30、G32、G33 34

§8.3.1.6返回起始点指令G26、G27、G29 37

功放开关

打开功放开关即可驱动电机及工作台按指定程序进行加工操作。

复位键

复位

结束当前状态,重新启动系统,回到主菜单。一般用于退出急停和用于误操作后出现的死机现象,以及退出检测状态。

软功能键

F1、F2、F3、F4、F5

五个软功能键在各级菜单中功能不一样,使用时参阅菜单提示做相应的操作。

数控切割设备维修保养说明及安全操作规程范文

数控切割设备维修保养说明及安全操作规程范文一、设备维修保养说明1. 设备保养要求(1)根据设备的使用寿命和生产量,制定相应的保养计划,并进行记录。

(2)根据设备保养计划,对设备进行定期保养,包括清洁、润滑、检查和调整。

(3)对设备使用中出现的故障进行及时维修,确保设备的正常运转。

(4)对设备进行定期的检查和测试,确保设备的性能和安全。

2. 设备保养方法(1)清洁:定期对设备进行清洁,包括外表面的灰尘和油污的清除,以及内部机械部件的清洁。

(2)润滑:根据设备的使用要求和润滑脂的种类,对设备的润滑部件进行润滑,确保设备的正常运转。

(3)检查和调整:定期对设备进行检查和调整,包括传动系统、控制系统和液压系统的检查和调整。

(4)故障维修:对设备使用中出现的故障进行及时维修,包括更换损坏部件、修复电气故障等。

(5)性能测试:定期对设备进行性能测试,包括加工精度、切割速度、切割质量等的测试。

3. 设备保养记录(1)保养计划记录:制定设备保养计划,并进行记录,包括保养项目、保养时间和保养人员等。

(2)保养记录表:对设备的保养情况进行记录,包括保养日期、保养内容和保养人员等。

(3)故障维修记录:对设备故障的维修情况进行记录,包括故障时间、故障原因和维修措施等。

二、安全操作规程1. 设备操作人员要经过专业培训,掌握设备的操作技能和安全知识。

2. 设备操作前要检查设备和工作环境的安全状况,确保设备和人员的安全。

3. 设备操作人员要佩戴个人防护装备,包括安全帽、耳塞、护目镜、防护手套等。

4. 设备操作人员要按照操作规程进行操作,严禁违规操作和超负荷操作。

5. 设备操作过程中要注意观察设备运行状况,及时发现和处理异常情况。

6. 设备操作结束后要及时关闭设备电源,清理设备和工作现场,确保设备和环境的整洁。

7. 设备故障发生时要及时停止操作,报告维修人员进行故障排除。

8. 设备维修过程中要按照维修流程进行,确保维修质量和安全。

数控切割设备维修保养说明及安全操作规程范本(3篇)

数控切割设备维修保养说明及安全操作规程范本一、维修保养说明1. 设备维修保养的目的是保证设备的正常运行,延长设备的使用寿命,提高工作效率。

2. 维修保养包括设备的日常维护、定期保养和突发故障的维修处理。

3. 设备的维修保养应由经过培训和专业技能合格的人员进行。

4. 维修保养工作应按照设备维修保养计划进行,做到有计划、有时限、有记录。

二、日常维护1. 定期检查设备的润滑油、冷却液等润滑和冷却系统,确保其充足和正常工作。

2. 定期检查设备的输送系统、传动系统、加热系统等,确保其运行良好。

3. 定期清洁设备内部的金属切割渣、灰尘等杂质,防止堵塞和积累。

4. 定期检查设备的电路、控制系统,确保其正常运行和调试。

三、定期保养1. 定期更换设备的润滑油和冷却液,确保其质量和性能。

2. 定期清洁和调整设备的刀具,保证切割质量和切割速度。

3. 定期检查和清洁设备的滚轮、导轨等关键部件,确保其正常工作。

4. 定期检查和维修设备的电路、控制系统,确保其稳定和可靠。

四、突发故障维修处理1. 在设备出现故障时,及时切断电源并停机,以免造成更大的损失。

2. 查找故障的具体原因,并进行调试和修复,确保设备正常运行。

3. 对于无法自行维修的故障,应及时联系设备制造商或专业维修人员进行处理。

五、安全操作规程1. 操作人员在使用设备前,应经过相关安全培训,了解设备操作规程和注意事项。

2. 操作人员应穿戴好防护装备,包括防护眼镜、手套、耳塞等,确保人身安全。

3. 操作人员应保持设备周围的通道畅通,避免堆放杂物和障碍物。

4. 操作人员应按照设备操作规程进行操作,严禁违规使用设备或进行危险操作。

5. 当设备发生故障时,应立即停机并切断电源,等待维修处理。

6. 操作人员离开设备时,应切断电源,并将设备处于安全状态。

维修保养工作的重要性不言而喻,及时维修和保养设备,可以保证设备的正常运行和延长使用寿命,对提高工作效率和减少生产事故有着重要的作用。

最新仁和CNC-100T彩屏数控系统操作说明书

第1章绪论第1.1节焚烧技术的发展历史垃圾焚烧技术作为一种以燃烧为手段的垃圾处理方法,其应用可以追溯至人类文明的早期,如刀耕火种时期的烧荒即可视为焚烧应用的一例。

但焚烧作为一种处理生活垃圾的专用技术,其发展历史与其他垃圾处理方法相比要短很多,大致经历了三个阶段。

1.1.1萌芽阶段萌芽阶段是从19世纪80年代开始到20世纪初期。

1874年和1885年,英国诺丁汉和美国纽约先后建造了处理生活垃圾的焚烧炉,代表了生活垃圾焚烧技术的兴起。

1896年和1898年,德国汉堡和法国巴黎先后建立了世界上最早的生活垃圾焚烧厂,开始了生活垃圾焚烧技术的工程应用。

但是由于这一阶段的技术原始和垃圾中可燃物的比例较低,在垃圾焚烧过程中产生的浓烟和臭味,对环境的二次污染相当严重,因此这种方法曾一度为人们所抛弃。

1.1.2 发展阶段从20世纪初到60年代末的约半个世纪,是垃圾焚烧技术的发展阶段。

一次世界大战后,发达国家的经济得到了较大发展,城市居民生活水平的提高和生活垃圾成分的变化,给垃圾焚烧创造了条件,因此垃圾焚烧技术又逐渐发展起来。

这期间,欧洲、北美及日本都陆续建起了一些生活垃圾焚烧厂,其工艺与设施水平也在随着燃煤技术的发展而从固定炉排到机械炉排,从自然通风到机械供风而逐步得到发展。

二次世界大战以后,发达国家的经济得到更大发展,城市居民的生活水平进一步提高,垃圾中的可燃物和易燃物也随之迅速上升,促进了垃圾焚烧技术的应用。

特别是在20世纪60 年代的电子工业变革后,各种先进技术在垃圾焚烧炉上得到了应用,使垃圾焚烧炉得到了进一步完善。

但总体来说,由于当时城市生活垃圾中的可燃物仍然少于非可燃物,产生量与消耗空间的矛盾尚不突出,对垃圾焚烧伴随的环境问题的认识仍肤浅等因素,直到20世纪70年代以前,生活垃圾焚烧技术的发展并不十分理想。

1.1.3 成熟阶段从20世纪70年代初到90年代中期的20多年间,是生活垃圾焚烧技术的成熟阶段,也是生活垃圾焚烧技术发展最快的时期。

数控切割机维修保养说明及安全操作规程

数控切割机维修保养说明及安全操作规程1. 前言数控切割机是一种高精度、高效率的加工设备,已广泛应用于制造业。

但由于其运作时需要高速切割金属材料,因此在使用过程中需要遵守一些操作规程和安全注意事项,同时还需要进行定期的维修保养工作,以确保设备的安全运行和长期稳定的加工质量。

本文档将详细介绍数控切割机的维修保养和操作规程。

2. 维修保养2.1 定期润滑切割机内部部分需要定期进行润滑,特别是滑动部分的轴承、导轨、滑块、拨片等部分,需要添加适量润滑油。

具体润滑要根据设备实际情况进行,一般需1-3个月,可根据生产量和设备使用情况来定期加油。

2.2 定期清洗机器使用时间长了,内部会积聚一定固体杂质,可定期排出切割机内部的颗粒物,同时对机器进行清洗。

清洗时应拆卸主切割头、割嘴、割嘴座、火花塞等部分,进行清洗,避免杂质对切割部件的损伤及对切割的影响。

2.3 定期检查设备状态设备工作数千小时后,应对显微镜、激光发生器等部件进行检测、校正,以确保设备的工作状态和加工精度。

同时,对设备内部的电子元件和电路进行检查,以确保驱动系统稳定运行。

3. 安全操作规程3.1 人员安全•严格禁止未受过培训的人员操作设备。

•操作时建议戴上防护眼镜、口罩、耳塞等防护装备。

•操作时不允许穿着松散的衣服、长裤袖、胶鞋等不利于安全保护的服装。

•禁止在设备开动状态下拆卸机器部件,如有必要,应先按暂停键暂停设备,再进行操作。

•在设备工作状态下不得将手伸入设备内部。

3.2 设备安全•在操作过程中,切割机的周围应保持干燥、无腐蚀气体,同时避免附近有易燃气体、易爆炸物等危险物质存在。

•禁止进水、过载运行设备。

在操作过程中如出现刀具卡住或设备异常情况,应立即停机,并通知专业维修人员进行处理。

•定期检查设备的各种保险以及严格遵守电气安全规范,确保设备安全运行。

•设备启动前,应检查各部分紧固件是否牢固,并保证刀头、刀盘、刀座等部件无松动。

’,•在设备运动过程中,严格遵守进刀速度、起刀点、结束点等操作规程,以免出现误切或损坏设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第九章维修使用说明

§9.1.工作原理

§9.1.1机床数控系统的工作原理

CNC系列机床数控由数控单元、步进伺服驱动单元和减速步进电机组成。

数控单元采用高速DS80C320单片微机。

数控单元的控制程序是实现各种功能的核心,在零件加工程序中,给定具体的加工长度、移动方向、进给速度、控制程序在中央处理单元的支持下,按照所输入的加工程序数据,经过计算处理,发出所需要的脉冲信号,经驱动器放大后,驱动步进电机,由步进电机拖动机械负载,实现机床的自动控制。

在加工螺纹时,必需配置主轴脉冲发生器,将主轴旋转角度位移变化信号传递至计算机,计算机根据所设定的螺距进行插补,控制刀架加工各类螺纹。

该系统可以根据用户需要发收S、T、M信号,以实现机械加工的自动化。

§9.1.2步进伺服驱动单元的工作原理

该单元采用高低压电源供电、恒流斩波控制的驱动电路,使步进电机高频运行时的输出转矩显著加大,改善了系统的快速性能,并使低频运行时振动减小,提高了运行的稳定性和加工的表面质量。

驱动电路设计有过流保护,电路运行可靠性大大提高。

驱动电路定流控制的原理是通过采样电阻检测步进电机绕组的电流,当电流高于某一预定值时,高压管关断电源;当电流低于某一预定值时,高压管重新开通,由于高压管多次重复地接通与关断,使电机绕组的电流接近一定值,从而提高拉电流的平均值,增大了电机的转矩。

电机锁定时,由锁定电源提供锁定电流(参见系统原理图)。

§9.2..系统产品的分类及技术参数

§9.3..使用注意事项

§9.3.1开箱检查

系统通电前应开箱检查机箱内的各接插件是否插牢,紧固件是否有松动(特别是长途运输后)。

应保证各紧固件不松动,线路接触良好。

§9.3.1.1通电调试

按照接线图和总装图将电源、电机插头插好,并将功放开关置于断开位置,接通系统电源开关。

§9.3.1.2电源接通后,数控单元应正常工作,此时检查轴流风机运转情况,严禁在风机停转情况下工作。

§9.3.1.3将功放开关置接通位置,利用手动方式检查系统的伺服驱动单元和步进电机工作是否正常。

§9.3.1.4按照程序输入步骤试输入零件加工程序,检查各功能,正常后方可联机调试。

§9.3.2 注意事项

§9.3.2.1

调试时若发现电机转动方向与所定的方向相反时,可按下述办法调整:

§9.3.2.2系统各元器件,不得随意用其它型号器件替代。

§9.3.2.3通电状态下切忌用手触摸集成电路芯片,严禁在通电状态下插、拔芯片,如在维修时必须进行焊接,则应先切断系统所有电源,并分离计算机与外部联接的所有接插件。

此外,若在计算机上进行焊接,应切断电烙铁电源,利用其余热焊接,以防损坏计算机器件。

§9.3.2.4系统通电后,如果在较长时间内不运行,必须将功放开关置于断开位置,以减少功率器件的损耗和电源功耗。

§9.3.2.5调试时若发现电机不能正常工作,请先切断电源,检查所有的连线是否已正确连结。

§9.3.2.6系统电源切断后,必须等待数秒以上时间后方可再次接通电源。

不允许连续开、关电源,否则会使计算机工作不正常,并可能损坏器件。

§9.3.2.7系统在较长时间运行后,电机表面温度较高,注意安全谨防烫伤。

§9.4配套步进电机参数及安装尺寸

§9.5.1 主轴双速控制

这些继电器,再由继电器配合机床其它电路控制主电机的高低速及正反转。

§9.5.2 T功能接线示例

§9.5.3 收信功能接线示例

附表1 :错误解析

在加工程序执行过程中,为了使操作者及时掌握运行中出现的情况,系统提供了丰富的出错信息,并对出错原因及如何处理进行了说明。

计算机显示出错形式:

N×××× E __ ××××;

程序段号出错号出错分号

计算机硬件有故障

换芯片排除法或更换软件排除

法。

01

数据区不正常在程序管理方式下,按F3清程序,按F4清坐标,重新输入程序,若仍有问题,可更换62256。

02 10

11

12

13

14

15

20

30

32

40

41

编辑方式中错误

检索中62256 RAM不正常

62256 RAM中指针越界

62256 RAM中N内码不正常

62256 RAM中有问题造成程序段不完整

62256 RAM中非P,N内码不正常

62256 RAM中当前指令字超长

62256 RAM中程序段内数据格式紊乱

未经正常允许发生空间内容上移

未经正常允许发生空间内容下移

查TAB02表溢出

查TAB01表溢出

删掉该程序,若还有问题则在程

序管理方式下,按F3清程序。

复位后仍不正常,换27512。

删掉该程序。

复位后仍不正常,删掉该则程序

重输入,仍有问题,监控可能有

问题或62256有问题。

同上

复位后仍不正常,则监控有问题

或8031有问题。

03 01

02

03

04

05

06

07

08

11

参数设置T指令出错

参数设置T代码大于08

参数设置S指令出错

参数设置有关参数不全

参数设置G00指令中无F值

参数设置G00代码出错

参数设置G00指令中F值超出范围

参数设置中U、W值不全

参数设置中间补值过大

检查参数设置并修改正确

如R<(U/2 )+W ,则出错值)

允许 R 理论—R实际≤5步

16 01

02

03 G04指令中无F数据

G04指令中F过大

G04指令中格式出错

修改程序

17 01

02 G32、G33、G82、G83指令中无F数据

G32、G33、G82、G83指令中导程值不在

允许设定的范围内

同上

18 03

04

05 G32、G33、G82、G83指令中出现X、Z值

G32、G33、G82、G83指令中Z向长度少于

4mm或│U│值>│W│值

螺纹加工前,没有给出X向退尾方向

同上

19 01

07

M97、M98、M99格式出错同上20 加工程序中无结束指令同上

21 01

02 M97、M98指定的程序段号没有找到或是

螺纹加工时按下暂停键的标记

找不到G80指令

修改程序

同上

22 01 M98子程序嵌套同上

23 01

02

03 G22、G80格式错误

G22指令循环次数大于9999

G80格式出错

同上

24 01 G22嵌套同上

25 01

02 G23无F值

G23格式出错

同上

50 计数区数值过大在程序管理方式下按F4清坐标

并

在手动方式下清零

附表2:数控代码表

附表4 系统后盖板插座定义

RENHE-32T后盖板上有S、M发信功能、T功能、电机信号、收信功能、通信变频、螺纹功能、电源、其它功能、手轮等插座。