PCB工厂5S入职培训教材

5S教材培训资料

5S管理(guǎnlǐ)培训教材

4.2.5树立空中划线及物品标识〔见图3、图4〕 4.2.6作5S日常(rìcháng)确认表及实施 4.3样板区阶段性交流会

勇于开始,才能找到成功的路

4.4全员的5S实施〔划分责任区〕 4.5考核评分及竞赛 4.5.1反省表〔见表3〕 4.5.2部门隐患整改方案

明白三要素原那么 场所、方法、标识 明白三定原那么:定点、定量、定容 大批运用目视管理, 见图1—图4

第九页,共27页。

5S管理(guǎnlǐ)培训教材

图1定位置(wèi zhi)表示 图2 显示(xiǎnshì)板

勇于开始,才能找到成功的路

第十页,共27页。

5S管理(guǎnlǐ)培训教材

图3区划(qūhuà)线 (qūhuà)线

3日内使用, 一周内要用,且

整理很好 整理好

桌面及抽屉内

均最低限量, 当日使用,但杂

且整齐

乱

放半个月以上 要用,且紊乱

一周内要用, 但过量

角落放置不必要的 东西

半个月才用一次的 东西也有

料架状况 仓库

摆放为今日 料架上的物品摆

用,很整齐 放整齐

任何人均易了 有定位也在管理

解,退还也简 状态,但进出不

第十六页,共27页。

5S管理(guǎnlǐ)培训教材

六.5S的推行 1.成立(chénglì)推行组织〔见图5〕

勇于开始,才能找到成功的路

第十七页,共27页。

5S管理(guǎnlǐ)培训教材

2.宣传教育 3.目的制定 4.实施

勇于开始,才能找到成功的路

4.1 样板区域选定 4.2样板区域内推行5S 4.2.1员工教育 4.2.2定点摄影〔同方向、同地点(dìdiǎn)〕 4.2.3工厂〝洗澡〞运动〔全体彻底大扫除〕 4.2.4〝三要素〞、〝三定〞的展开

工厂5S管理培训教材

如何进行整顿? 如何进行整顿?

1)对前一步骤整理工作要落实。 1)对前一步骤整理工作要落实。 对前一步骤整理工作要落实 2)根据流程布局,确定放置场所。 2)根据流程布局,确定放置场所。 根据流程布局 3)规定放置方法,明确数量。 3)规定放置方法,明确数量。 规定放置方法 4)划线定位,平角对齐。 4)划线定位,平角对齐。 划线定位 5)场所标示明确。 5)场所标示明确。 场所标示明确

提高效 率的基 础

清扫如何理解? 清扫如何理解?

定期将工作环境打扫干净。 & 定期将工作环境打扫干净。 保持工作场所整洁和有序。 & 保持工作场所整洁和有序。 保证设备、工具保持原有状态。 & 保证设备、工具保持原有状态。

1) 及时消除赃污

将现场区域划分, 将现场区域划分,责任明 确化, 确化,形成相应的制度

干净整洁的工厂, 干净整洁的工厂,提高客户 信赖度;更多的公司来参观, 信赖度;更多的公司来参观, 提高公司知名度。 提高公司知名度。吸引更多 订单和人才的加入。 订单和人才的加入。 降低不必要的材料及工具的 浪费;减少“寻找” 浪费;减少“寻找” 时间

良好节约家

(SAVING)

的浪费;提高效率。 浪费;提高效率。

2) 保持作业场所整洁

5S培训教材

三.整顿:

1.整顿定义:

a.把必要用的物品井然有序的放置在容易取得的位置; b.必须做到固定摆置位置、摆放方式及清楚的标示.

2.整顿的目的:

决定有用物品放置位置与管理方式,并标准化.

创世界品牌 建百年金发

三.整顿:

3.整顿的内涵:

对象 定义 目的 要领 评价方法 效益

创世界品牌 建百年金发

二.整理:

4.目前现场存在整理的问题及原因: • 问题:

现场设备方面问题较少,闲置或无用设备均已放至维修 房或其他区域,主要问题在于物料方面: 混料车间现场存放 大量无用物料,如呆滞料、预混待回收料、待验料等,此类物 料存放在现场不仅严重影响正常生产,还因其长期放置于现 场导致物料成本浪费.

很大不便; • 部分正常生产生工具未能按定位存放要求执行,在需要时花

费大量时间寻找.

创世界品牌 建百年金发

三.整顿:

5.改善方向:

对生产现场所有需用到的物料或工具进行定位、定量及定 品存放;

对异常物料(包括待验品、待混色品)进行定人、定期处理, 保障不影响新增物料存放;

分析异常物料产生来源并根除,最大程度上降低浪费的产生.

三 样工作彻底实施,并根绝其污染来源,达到真正改善;

5). 素养: 养成遵守规定与纪律的习惯,是希望员工把整理、

整 顿、清扫、清洁等行动养成习惯,建立可信赖的工作

环境.

创世界品牌 建百年金发

一.5S简介:

2.5S的基本内容:

项目 定义

说明

效果

整理

清理 杂乱

将物品分为要与不要的物 品,不要的予以撤除处 理。

5S在企业中的 实际应用

目录:

一.5S简介 二.整理 三.整顿 四.清扫 五.清洁 六.素养

5S培训教材(经典)

7

中日企业5S认知差别

将5S认为是卫生问 题,与生产是两回 事。热衷于口号、 标语、文件的宣传 及短暂的活动。

认为5S是现场管理 之基石,5S做不好的 企业不可能成为优 秀的企业,因此将 坚持5S管理作为重 要的经营原则。

8

5S基本原理

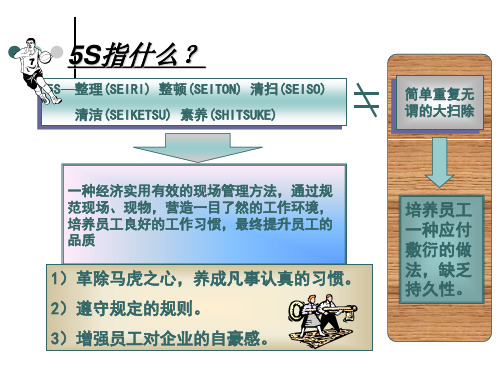

什么是5S

整理:将工作场所的任何物品区分为有必要的与没有必要的,留下必要的。

满意的工作环境缔造者:明朗的工作环境,可使工作时心情 愉快,员工有被尊重的感觉;经由5S活动,员工的意识慢慢 改变,有助于工作的推展;员工归属感增强,人与人之间、 主管和部属之间均有良好的互动关系;全员参与的5S活动, 能塑造出良性的企业文化

10

5S理解误区

工作太忙,没有 时间做,5S清扫 之类的粗活理应 由清洁工或员工 来完成。

作用 1.根据物的形状进行归位。 2.对号入座。 3.一目了然,方便取放。

5S — 整顿

定位-颜色的区域标准

1. 黄色(实线):一般通道线、区划线、固定物品定位线 2. 黄色(虚线):移动台车、工具车等停放定位线 3. 绿色:合格区、成品区 4. 红色:不合格区、废品区、危险区 5. 红色斑马线:不得放置、不得进入…. (配电装置、消防栓处、升降梯下等) 6. 黄色斑马线:警告、警示 (地面突起物、易碰撞处、坑道、台阶等)

1

只在规定的时间 清扫,平时见到 污渍和脏物也不 当一回事。

2

清扫对象过高、 过远,手不容易 够着,于是死角 很少或干脆就不 打扫。

3

清扫工具太简单, 许多脏物无法清 除。

5S — 清扫

5S基本原理

清洁:

5S — 清洁

维护以上“3S”的成果,保持整洁、干净、美化的工作环 境。

5S培训教材(PPT)

现场检查

区分必需品和非必需品

清理非必需品

非必需品的处理

每天循环整理

具

废 弃 无 使 用 价 值 的 物 品

体

实

例

整 顿

含义

将必需物品放于任何人都能立即取到的状态。 ━即寻找时间为零

目的

工作场所一目了然 消除找寻物品的时间

井井有条的工作秩序Fra bibliotek要领•彻底地进行整理,只留下必需物品

•确定放置场所 (物品放置100%定位)

含义

将必需物品与非必需物品区分开, 在岗位上只放置必需物品。

目的

腾出空间 防止误用

需要品

非需要品

要领

•按使用频率区分

•对目前生产、工作是否有用

•按照物品的重要性

STOP

所有的物品都有用, 全部不能丢

STOP

公司不是我的, 全部都能丢

为何会有这么 多废品?

分析

检讨

改善

推 进 整 理 的 步 骤

推 进 素 养 的 步 骤

学习公司的规章制度

理解规章制度

努力遵守规章制度

成为他人的榜样

具备了成功的素养

5S

做好工作的基础

1、5S是什么 2、为什么学习5S 3、怎样做好5S 4、现场5S问题点

整理 清扫

整顿 清洁

素养

企业方针、目标

Q 品 质 C 成 本 D 纳 期 S 服 务 T 技 术 M 管 理

5S(基石)

八大作用

无缺勤 无亏损 无事故

无投诉

5S

无故障

切换产品 时间正常

无不良

无浪费

整 理

目的

保持良好的工作情绪 稳定品质

达到零故障、零损耗

新员工5S培训教材NEW

5S 的 起 源

东莞市热恒注塑科技有限公司

33

1S 4S 5S 3S 2S

5S的根本目的是提高人的素养 5S的根本目的是提高人的素养

海尔集团总裁张瑞敏关于人的品质有一段精彩的论述: 海尔集团总裁张瑞敏关于人的品质有一段精彩的论述: 如果训练一个日本人,让他每天擦六遍桌子, “如果训练一个日本人,让他每天擦六遍桌子,他一定会这 样做;而一个中国人开始会擦六遍,慢慢觉得五遍、 样做;而一个中国人开始会擦六遍,慢慢觉得五遍、四遍也 可以,最后索性不擦了”,“而在中国有的人做事的最大毛 可以,最后索性不擦了” 病是不认真,做事不到位,每天工作欠缺一点, 病是不认真,做事不到位,每天工作欠缺一点,天长日久就 成为落后的顽症” 成为落后的顽症”。

12

1S 4S 5S 3S 2S

东莞市热恒注塑科技有限公司

13

1S 4S 5S 3S 2S

东莞市热恒注塑科技有限公司

14

1S 4S 5S 3S 2S

东莞市热恒注塑科技有限公司

15

1S 4S 5S 3S 2S

东莞市热恒注塑科技有限公司

16

1S 4S 5S 3S 2S

东莞市热恒注塑科技有限公司

东莞市热恒注塑科技有限公司

38

1S 4S 5S 3S 2S

整理的基本观念

不要的东西会造成很多浪费: 不要的东西会造成很多浪费:

–工作场所空间的浪费 工作场所空间的浪费 –积压资金的浪费 积压资金的浪费 –物品的浪费 ( 生锈﹑变质﹑呆滞 ) 生锈﹑变质﹑ 物品的浪费 –增加物品搬运的作业浪费 ( 无附加价值 ) 增加物品搬运的作业浪费 –不良品﹑机械故障﹑换线时间拖长等等浪费 不良品﹑ 不良品 机械故障﹑

东莞市热恒注塑科技有限公司

培训教材PCB

3

检查频率:每个料号做一次首检.

相同的板与菲林

2

1

IPQC对孔检验

批量钻孔中

批量生产时板材要分类摆 放整齐确保作业有序化!

整齐有序

在基材上钻出的孔

智能化钻机

(设备组成)

检视窗

吸尘管 换刀按鈕

气管

主轴 防 尘 带

工作台

刀座

电源控制系统

压脚

核实资料:

(1).作业前准备

1. 先要仔细查看钻孔指示.了解文件内容.文件名 1. 查看排刀序号,核对使用钻咀(刀径) 2. 了解基材钻孔方向

(2).启动钻机

1.按下电源启动按钮. 统

2.启动计算机系

刀口调节螺丝 操作台

剪板机

清洁设备

查 看 刀 口

脚踏

(开料)

(1)查看工单(流程卡)

摘要幻灯片

• 摘要幻灯片

压延铜 覆盖膜

覆盖膜

3.核准尺寸 4.试裁(首件

)

2.装料

• 摘要幻灯片

注意事项

对角拿板

皱折氧化!

裸手接触 后的板材!

1.务必戴手(指)套避免裸手接触材 ! 2.轻拿轻放避免皱折氧化!

戴手(指)套 接触后的基 材!

1 送板角度 45°

4

• 摘要幻灯片

2 有利于拉板 大母指按 紧板材剪 切 5 轻拿轻放 摆放整齐

平拉至定位尺 3

3

安全操作规程

• 注意事项:

•

1.在开料作业时手指 严禁伸入剪裁刀口及有拉板等 动作。应当在送板作业人员将 板材推过剪裁口10—15cm方 可拉板.以免操作不当切伤 (断)手指。 2.操作员在拉板时脚 应当立即离开脚踏.等下一片 拉到位方可踩回脚踏。 3.在板材剪裁宽度小 于10cm时操作员应当用胶布 将板材对接加长后再切.以免 不慎切伤手指!《见图5-6》 6

新进员工5s培训教材

步骤三、清扫

清扫不仅指清理垃圾和污垢,还包括维持和预防,实际上, 清扫的要求是在于“细心地检查“,让所有物品保持在最佳状 态中,清扫看来似家常事,事实上,并不容易做到,因为,我 们的目标是:“建立一个一尘不染的工厂”!

这里要强调一点是:任何污垢和废物都可能减低生产效率, 带来不良品,甚至引起意外。

1.选择适合的归类标准,例如:用途、功能、形态、高度等。 2.清楚展示物品名称及储藏地点、用途。 3.简化取用和归还过程。

整顿的目的是以最少的时间和精力,达到最高效率、最高 工作质量和最保安全,其中物品名称和存放地点一定要明确地 标清楚,才能让每个人都随时知道要用的东西在哪里,把功20能20/10/74

将“整理”之后所腾出的货架、橱柜等进行重新配用,倘 若要增加空间,应在最低限度内添置货架。

将常用的东西放在最近身边的地方,其适当高度是肩膀到 膝盖之间,不常用的东西可另换位置摆放。

放置物品的地面、货架、橱柜应划明定置区,统一记上编 号,以便一看就知道它们应放在哪里。

(三)、规定储藏方法

在确定了储藏地点以后,还得制定储藏分类方法,选择储 藏的分类方法时,应考虑:

基本方法是:

1、分析情况 2、划定储藏空间 3、规定储藏方法 4、订立储藏规则

(一)、分析情况

分析工作不需要一系统工程师来解决,只要留意一下每一

位员工在完成任务过程中来回走动的路程、重复的动作、耗用

的时间、记下问题的所在、将资料列成图表,问题的解决方法

就是显而易见了。

6 2020/10/4

(二)、划定储藏空间

谁使用谁负责清洁(管理)

管理的公开化、透明化

严守标准、团队精神

2

2020/10/4

步骤一、整理

工厂员工5S培训教材

不良为0,素养第一, 防止疏忽第二

3· 降低成本,把浪费降为0

现场经常保持整洁、 干净。 不用的东西要整理, 零件的搬运必须顺序有 致。 凌乱的现场是浪费的 温床,以致忽略了许多 浪费。

前言

5S活动对生产效率和质量的提高,以及对防止灾害有很 大的作用。5S是现场管理的基础,是使人、物、设备处于最 佳状态的活动。

它要求监督者有独立思考、制定计划、自主行动的意识 和态度。要维持期望的状态。不仅要从管理方面谋求改善, 还要不满足于现状,发现问题,重新认识变化的现场。查出 5S的不足之主要因素,并彻底解决,只有这样,才能使生产 效率和质量得到提高。

5S 评价表

区域:________________________ 日期:_____________ 下一阶段需提升的项目 小于4分的都需要有备注 问题记录(问题/得 得分 分) 4 分= 1 个问题 (0-5) 5 分= 0 个问题 1/4 2/3 3/2 4/1 5/0 5 5

没有多余的物品 文件管理

以管理监督者为首,每个人都实施5S,全员一起推进、 实施。

一、5S定义

SITSUKE

SEIRI

SEITOM

5 S’s

SEIKETSU SEISOU

3

整理

整理就是明确区分要与

不要的东西,把不要的 东西扔掉。 整理不是重新摆放, 重新安装,那称之为整 列。 作为正确理解整理的 例子,举了“人员整 理”、“向外部订货整 理”等例子。

扫,保持干净。 先用笤帚清 扫,再用抹布擦 拭。 不要忘记窗 框和墙角。

2024年5S管理培训教材

5S管理培训教材引言5S管理是一种起源于的现场管理方法,通过整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)五个步骤,旨在提高工作效率、改善工作环境、提升员工素质和塑造良好的企业文化。

本教材将详细介绍5S管理的理念、方法和实践,帮助企业和组织实现高效、有序、安全的工作环境。

第一部分:5S管理概述1.15S管理的起源和发展5S管理起源于,最早应用于生产现场的管理。

随着全球经济的发展和企业管理需求的提升,5S管理逐渐被广泛应用于各个领域,包括制造业、服务业、医疗行业等。

5S管理已经成为一种国际化的管理方法,被越来越多的企业和组织所采纳。

1.25S管理的核心理念5S管理的核心理念是以人为本,通过改善工作环境、提高工作效率和提升员工素质,实现企业目标。

5S管理强调的是一种持续改进的理念,通过不断优化工作流程和提升员工素质,实现组织的可持续发展。

1.35S管理的五大步骤5S管理的五大步骤包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)。

每个步骤都有其特定的目标和实施方法,通过逐步实施这些步骤,可以逐步改善工作环境和工作效率。

第二部分:5S管理的实施方法2.1整理(Seiri)整理是5S管理的第一步,其目标是清除不必要的物品,减少浪费。

在整理阶段,需要对工作现场进行全面的清理,将不必要的物品分类处理,保留必要的物品,并将其放置在合适的位置。

2.2整顿(Seiton)整顿是5S管理的第二步,其目标是提高工作效率。

在整顿阶段,需要对工作现场进行合理的布局和规划,将必要的物品按照使用频率和使用顺序进行分类和摆放,以便员工能够快速找到所需物品,减少寻找时间。

2.3清扫(Seiso)清扫是5S管理的第三步,其目标是保持工作现场的清洁和整洁。

在清扫阶段,需要建立清扫制度和责任制度,明确清扫的责任人和清扫的标准,定期进行清扫和清理,确保工作现场的清洁和整洁。

《5S培训教材》课件

清扫(Seiso)

清扫的定义

清扫的方法

清除工作场所内的脏污,保持整洁的 状态。

制定清扫计划、清扫标准,责任到人 ,定期检查。

清扫的目的

防止环境污染,保持设备精度,提高 工作效率。

清洁(Seiketsu)

清洁的定义

维护整理、整顿、清扫后的工作 场所,使之保持整洁的状态。

清洁的目的

营造良好的工作环境,保持员工身 心健康,提高工作效率。

将工作场所内的物品进行 分类,并把必要的物品留 下来,不必要的物品清理 掉。

将留下来必要的物品进行 合理、有序的摆放,并做 好标识,以便快速取用。

定期清扫工作场所,保持 环境整洁。

维护和保持整理、整顿、 清扫后的成果,使工作场 所始终保持整洁。

培养员工良好的工作习惯 和职业素养,使其自觉遵 守和维护5S管理。

提高产品质量

5S通过确保工作场所的整洁和有序,减少了不良品和次品的产生,从而提高产品 质量。

员工在整洁有序的环境中工作,有利于提高他们的专注力和工作积极性,进一步 保证产品质量。

提升企业形象

良好的工作环境和秩序反映了企业的管理和文化水平,有助 于提升企业形象。

客户或参观者看到整洁有序的工厂或办公室,会对企业留下 良好的印象,有利于提升企业形象。

建立有效的监督和激励机制,定 期对5S管理成果进行检查、评 估和奖惩,确保5S管理的持续

推进。

未来5S的发展趋势与展望

随着企业对于生产现场管理的重视程度不断提高,5S管理将会得到更加 广泛的应用和推广。

未来5S管理将更加注重人性化和智能化,例如引入物联网、大数据等技 术手段,实现生产现场的智能化管理和监控。

5S管理能够创造一个干净、整洁、有序的生产环境,提高员工的归属感和成就感, 增强企业的凝聚力和竞争力。

(PCB印制电路板)PCB培训教程最全版

(PCB印制电路板)PCB培训教程培训教材文件编号DOCUMENTNO:发行版本VERSION:页数PAGINATION: 69培训教材目录第一章基础培训教材第一节常用术语解释(一)11.组装图12.轴向引线元件13.单端引线元件14.印刷电路板15.成品电路板16.单面板17.双面板18.层板29.焊盘210.元件面211.焊接面212.元件符号213.母板214.金属化孔(PTH)215.连接孔216.极性元件217.极性标志218.导体219.绝缘体220.半导体321.双面直插324.管脚打弯325.预面型3第一节常用术语解释(二)41.空焊4 2.假焊43.冷焊44.桥接45.错件46.缺件47.极性反向48.零件倒置49.零件偏位410.锡垫损伤411.污染不洁412.爆板413.包焊414.锡球415.异物416.污染417.跷皮418板弯变形419.撞角、板伤420.爆板421.跪脚424.PCB板异物425.修补不良426.实体527.过程528.程序529.检验530.合格531.不合格532.缺陷533.质量要求534.自检535.服务5第二节电子元件基础知识6(一)阻器和电容器61.种类62.电阻的单位63.功率64.误差65.电阻的标识方法6-86.功率电阻87.电阻网络8-98.电位器99.热敏电阻器910.可变电阻器9(二)电容器101.概念和作用102.电路符号103.类型104.电容量105.直流工作电压106.电容器上的工程编码107.习题11-12二、变压器(Transformer)和电感器(Inductor)13(一)变压器13(二)电感器13三、二极管(diodc)141.稳压二极管142.发光二极管(LED)14四、三极管(triode)151.习题16五、晶体(crystal)17六、晶振(振荡器)17七、集成电路(IC)17八、稳压器18九、IC插座(Socket)18十、其它各种元件191.开关(Rwitch)192.继电器(Relayo)203.连接器(Connector)204.混合电(mixedcircuit)205.延迟器206.篇程连接器207.保险丝(fuse)208.光学显示器(opticmonitor)209.信号灯(signallamp)20十一、静电防护知识201.手带212.脚带213.工作台表层材料214.导电地板胶和导电腊215.导电框216.防静电袋227.空气电离器228.抗静电链22十二、储蓄过程23十三、元件符号归类23一、公司产品生产工艺流程24二、插件技术241.电阻的安装242.电容的插装25-263.二极管的插装274.三极管的安装275.晶体的安装276.振荡器的安装277.IC的安装278.电感器的发装279.变压器的安装27三、补焊技术28四、测试技术28-29第二章品质管制的演进史30第一节、品质管制演进史30一、品质管制的进化史30第二节、品管教育之实施31一、品质意识的灌输31二、品管方法的训练及导入32三、全员参与,全员改善33第三节品管应用手法34一、层别法34二、柏拉图法35/36三、特性要因图法37(一)特性要因图使用步骤37(二)特性要因图与柏拉图之使用38(三)特性要因图再分析38四、散布图法39五、直方图法40六、管制图法41(一)管制图的实施循环41(二)管制图分类421.计量值管制图422.计数值管制图42(三)X—R管制图43七、查核表(CheckSheet)44/45第四节品管抽样检验46(一)抽样检验的由来46(二)抽样检验的定义46(三)用语说明461.交货者及检验收者462.检验群体463.样本464.合格判定个数465.合格判定值466.缺点467.不良品47四、抽样检验的型态分类471.规准型抽样检验472.选别型抽样检验473.调整型的抽样检验474.连续生产型抽样检验47五、抽样检验与全数检验之采用481.检验的场合482.适应全数检验的场合48六、抽样检验的优劣481.优点482.缺点48七、规准型抽样检验481.允收水准(AcceptableQualityLevel)482.AQL型抽样检验49八、MIL-STD-105EⅡ抽样步骤49/50九、抽取样本的方法50第三章5S活动与ISO9000知识第一节5S活动51一、5S活动的兴起51二、定义51三、整理整顿与5S活动52/53四、推行5S活动的心得54五、5S活动的作用54第二节ISO9000基础知识55一、前言55二、ISO9000:94版标准的构成55三、重要的术语5556四、现场质量管理561.目标562.精髓563.任务564.要求57ISO9001:2000版581.范围582.参考标准583.名词与定义584.品质管理系统58/69。

5S内部培训资料(国内著名制造业企业)

5S之間的關系

第1个S整理 (zhěnglǐ)

区分(qūfēn)〝要用 〞与〝不用〞的东 西

第2个整頓

第3个S清扫 将 有 用 的 东 西

(dōngxī) 定出位置放置

第4个S清潔

第5个S修養

坚持美观整洁

使员工养成良好习气 遵守各项规章制度

第八页,共55页。

5S活動的推動層次

整理 整頓

创造一个“井然有 序”的工作场所

创造一个“零故障” 的工作场所 创造一个“干干净 净”的工作场所

创造一个“自主管 理”的工作场所

第十五页,共55页。

第二(dìèr)課

•5S執行技巧 (jìqiǎo) •-------整理

第十六页,共55页。

1、整理(zhěnglǐ)

❖ 定義:义务现场,区别(qūbié)要与不要的东 西,只保管有用的东西,撤除不需求的东西 。

❖ 對象:主要在添加义务场所(chǎnɡ suǒ)恣意 糜费时间的场所(chǎnɡ suǒ) 。

❖ 目的:定置寄存,完成随时方便取用 。

第二十七页,共55页。

整頓---不方便(fāngbiàn)取用情況 舉例

❖ a) 多种物品混放,未分类,难以寻觅; ❖ b) 物品寄存未定位,不知道何处去找; ❖ c) 不知道物品的称号,自觉寻觅; ❖ d) 不知道物品的标识规那么,须查对(cháduì); ❖ e) 物品无标识,视而不见; ❖ f) 寄存地太远,存取费时; ❖ g) 不知物品去向,重复寻觅; ❖ h) 寄存不当,难以取用; ❖ i) 无适当的搬运工具,搬运困难; ❖ j) 有外形标识,取用了不适用的物品等。

保证; ❖ g) 为其他管理活动的顺利展开打下基础。

第十四页,共55页。

5S岗位培训教材

開發部5S崗位培訓教材一.大廳1.文件架:統一方向擺放,放置于辦公台的左手邊,共分4層,由下至上,存放內容為:一層:單面作廢環保紙暫放層,定時清理后放置本部統一存放區.二層:常用表格存放欄,如:工作聯絡單﹑便簽本﹑工作筆記本等.三層:待存檔資料欄,已處理,待分類進入資料庫存檔的資料.每天下班前整理好后放入資料庫待存檔文件架.四層:待處理資料欄,如:待簽署﹑待跟進等資料暫放欄,或已處理好,待交下一道工序處理和跟進文件暫放欄..2.文件資料以及文具必須擺放整齊,不能滿台亂擺.3.試裝用配件要用膠盒裝好整齊擺放于文件架旁,不可滿台亂擺,且不能堆積太多,要及時清理.4.大廳工程師的試模辦用膠盒裝好,貼好標簽后,整齊擺放于屏風台架上各人放置區或屏風架下,每星期六上午前清理一次.清理后無保留价值的樣辦送到辦房水口待處理處, 按規定分門別類擺放好,辦房將每周六下午清理一次送水口房打水口.5.工程師需保留之測試樣辦,可存放于資料室鐵柜里,且做到及時清理不需保留的樣辦.6.各种工具/量具不可隨便擺放于工作台面或台下,在不使用時,必須收好放于固定的地方,如抽屜里.7.台下地面不可長久擺置文件夾,只可作暫時性的擺放,如:從資料庫借出之硬文件夾可暫時擺放.軟皮文件夾則不可擺放于地面.8.下班离開時,必須將台面清理整齊,及將自己的椅子整齊擺放于寫字台前.二.會議室:1.會議結束后,必須將凳子擺放整齊,將白板上擦干淨.2.會議結束后,會議台上不允許遺留任何樣辦/文件.3.离開會議室時,隨手關燈.4.如會議室太臟亂,要通知清洁工人及時清理.三.辦房1.所有物料及工作台等必須按附件示意圖擺放,如因工作需要變動,則需及時更新示意圖,示意圖貼于辦房進門左手邊牆上.2.工作台要求与大廳要求相同.3.工作台下物料必須按要求(參考示意圖)分門別類擺放.4.各种工具/夾具必須按規定擺放(參考示意圖).5.各种樣辦/工具/夾具必須清晰標示,及擺放整齊.6.任何人挪用物料后必須減數,及擺回原來的位置.做到賬目清晰.7.所有區域擺放物料要詳細清晰標示.四.資料庫1.各种資料/物料必須按附件示意圖擺放,如因工作需要變更,則及時更新示意圖,示意圖貼放于資料庫進門左手邊牆上.2.除取出复印外,不能直接從文件夾內將資料取走,可整個文件夾借出來用,亦可直接于資料庫借閱資料.3.借閱資料庫文件夾時,要先登記然后再取出,且要當天歸還,歸還時做記錄.4.不管是借走文件夾或是在資料庫借閱資料,取出文件夾或資料后,必須按規定擺回原來的位置,不能亂擺.且不能將資料擺得滿閱讀台都是,人离開時間超過30分鐘時,應先將資料放回原來的位置.5.資料庫辦房或工程師存放之物料,必須明确標示并做到及時清理.6.所有區域擺放物料要詳細清晰標示.五.測數房1.所有物料按附件示意圖擺放,如因工作需要變更,則及時更新示意圖,示意圖貼于進測數房右手邊牆上.2.待檢測与已檢測物料要划分不同區域擺放,且清楚標識.3.所有區域擺放物料要詳細清晰標示.辦房物料擺佈示意圖A.貨架(未完成/樣辦暫放區)B.空調C.工具/夾具/膠袋等輔助材料柜D.待處理水口暫放架(不良品)E.工作台(台下放置負責人跟進物料).F.工作台(台下放置負責人跟進物料)G.超聲波机(台下為工具柜)H.辦公台I.文件柜J.空盒暫放區K.工作台(台底為包裝材料暫放區)所有物料詳細擺放,待貨架回來后重新修改示意圖.資料庫物料分佈示意圖A區:5﹑6﹑17﹑18﹑19﹑20﹑21﹑22﹑23﹑24號立鐵柜,除5﹑6號為封存資料外,其它全部為P.E放置樣辦. B區:移動柜1﹑2﹑3﹑4號(已投產資料).01號:机芯類產品資料(即HXXX資料);02號:各客戶單獨產品資料;03號:UV測試報告;04號:錶帶類產品資料.C區:已投產型號之檢測報告(存放期限為:投產日計一年)&試模報告(存放期限為:投產日計一年),及輔助材料(如新硬FILE,空紙盒等)存放區.D區:未投產產品資料存放柜&抽柜1&抽柜2未投產型號資料柜:專門存放未投產產品資料,內區分P.E存放.當產品投產后,將轉移至移動柜存放.抽柜1&抽柜2:存放未投產產品檢測報告,內區分P.E存放,當產品投產后,將移至C區或E區存放.E區: 已投產型號之檢測報告(存放期限為:投產日計一年)&取消資料存放區.F區: 移動柜5﹑6﹑7﹑8號(已投產資料)05號:單獨的仔&精工提供產品;06號:CASIO產品;07號:CASIO產品;08號:空白表格存放區.G區: 移動柜12﹑11﹑10﹑9號(已投產資料)12號:G型號(G1378~GXXX)11號: G型號(G1314~G1375)10號: G型號(G1232~G1313)09號:G型號(G801~G1231)H區:立鐵柜9﹑10﹑11﹑12﹑13﹑14﹑15﹑16號.09號:CASIO樣辦;10號:G1136~XXXX樣辦;11號:錶帶樣辦;12號:G8XXX~G1135樣辦;13號:紙巾&書籍;14號:校正資料;15號:WG&DUO產品資料;16號:VG產品資料I區:立鐵柜1﹑2﹑3﹑4﹑7﹑8號&圖紙柜(暫空).01號:辦房物料;02號:辦房物料;03號:封存資料;04號:辦房物料;07號:手鐲錶物料暫放區;08號:辦房物料;J區:木柜&其它資料存放區(木柜上面)&寫字台&1號/17號鐵柜01號:A4紙;02號:辦房物料;03號:辦房物料;木柜上面:其它資料(如材料說明書&公司內部通知等).1號鐵柜:電腦配件17號鐵柜:開發部文具K區:閱讀台1﹑2﹑3,閱讀台3上擺放待存檔資料文件架(區分P.E和文員存放).測數房物料擺放示意圖A區:寫字台B區: 1~5號壁柜;C區:工作台;D區:投影儀;E區:6~13號壁柜;F區:工作台(靠窗口位工作台面為顯微鏡);G區:待檢和已檢暫放柜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

撰写:

审核:人力资源及行政部/经理—版本:

5S 管理

入职培训课程

课堂守则

U请关闭通讯工具保持教室安静U请保持良好的坐姿

U

5S培训-----课程目的

G提高员工自律自洁,爱护工作场所G

G

G实施并监督5S的实行

什么是“5S”(五常法)?

管理思想

和

管理技巧

为什么?

什么是“5S ”技巧呢?

S EIRI

S EITON

S EISO

S EIKETSU S HITSUKE = ORGANIZATION = 常整理= NEATNESS = 常整顿= CLEANING = 常清扫= STANDARDIZATION = 常清洁= DISCIPLINE = 常教养

1S :SEIRI 常整理要与不要,一留一弃

常整理SEIRI

方法:Ä

区分物品要与不要的方法

常整理SEIRI 存放于工作场所附近每天到每周使用一次经常用存放于储存室1个月到3个月左右使用一次少使用

6个月到1年左右使用一次

存放于储存室可能会再使用(一年内)很少用

不再使用

废弃使用

不能使用

不用处理结果使用频率区分等级

必要物品的区分方法

2S :SEITON

常

整

顿

科学布局,取用快捷

三定原则:

+标识Ø定物

Ø定位

Ø定量

成品仓

A 相似物品要分别放置A 依功能来贮存物品A 张贴实物于存放处A 适当地标示物件(标签、颜色、灯光)有效的

存放

守则常整顿

A 标贴内容:有代表性,

简单易记

A 保持物件妥善安放(如嵌入凹型模)A 注意存放处温度及湿度A 给予适当检查及隔离坏品

有效的

存放

守则A 统一规格(标准)A 统一名称及标记常整顿

办公室

绿油

常整顿-小贴士(小提示)形迹管

理:

每样物品都在它

该在的地方。

•整顿是一门摆放、标识的的技术。

3S:SEISO

常清扫

清除垃圾,美化环境

常清扫SEISO 根据整理、整

顿的结果,将不需要的物品清除掉,或者标识出来放在仓库中。

主要集中在

哪些方面?

图形电镀

清扫容易又轻松

每日清洗三分钟,

常清扫-小贴士(小提示)

4S:SEIKETSU 常清洁洁净环境,贯彻到底

常清洁SEIKETSU

在整理、整

顿、清扫之后进

行认真维护,保

持完美和最佳的,

状态。

AOI

标准常清洁

Ø及时查看,尽早纠正

Ø使5S标准化

Ø(目视管理/颜色管理/

目的

Ä全面培养员工好习惯及遵守厂房管理纪律

Ä营造团队精神

我们每人都要:

Ä遵守公司制度

Ä养成沟通及回应的习惯

Ä身体力行参与,推行个人责任制

Ä如有犯错,应提出并立即纠正,坚持良好工作习惯

常教养电话礼仪(打/听)

接驳电话

去其他部门找人

—思想改变行动—行动改变习惯—习惯改变性格—性格改变命运

总结词

[改善]工作环境,并[持之以恒]的实践,达至[全面品质管理]。