国内6m焦炉炉型简介

6m焦炉的烘炉及优化措施

在冷态 安装好 炉 门 , 炉时不 需要砌封 墙 , 烘 热 态工程 时不需 要扒 封 墙 , 约大 量 耐火 材 料及 减 节

2 在烘炉过程 中烟道 的吸力应保持相对稳 ) 定, 并视炉温分布稍做调整, 正确控制炉体上下部

的温度分 配 比例 , 确保烘 炉质量 。 3 烘炉 低 温 阶段 , 了 防 止 升 温速 度 太 快 , ) 为 通 过增加 吸力 、 风 门开度 , 调节 确保 空气 过剩系数

6 在 烘 炉煤 气 的机 焦 侧 支 管 安装 自动调 节 ) 装置, 以稳 定烘 炉煤气 压力 , 减少 总管压力 波动对

・

6・

梅 山科技

4 优化措 施

4 1 带炉 门烘炉 .

21 0 0年第 1 期

炉温 的影响 。 2 2 烘 炉压 力控制方 案 . 1 加强 全 炉 吸力 测 量 是 保 证 全 炉 温 度 一 致 ) 的重要 手段 , 全炉炉顶 火道吸 力每班测 1 。 次

轻 了热 态 工 程 劳 动 强 度 , 短 了 焦炉 开 工 时 间 。 缩

1 1 烘 炉计 划编排 .

为适 应焦 炉硅 砖 膨胀 的特 性 , 确定 升 温 期 最 大 日平 均膨胀采 用 0 0 % , 硅 砖在 主要 膨 胀期 .3 使 做 到缓慢 、 匀膨 胀 。烘 炉 干燥 阶段 的基 本 原则 均 是 要在保 障灰缝严 密性 和砌体 完整性 的前 提下有 效 的排 出水分 , 干燥 期 (0 10℃前 ) 根据 梅 山 的气

确定是 根据 各 区域 砖样在 不 同温度下 的膨胀 率计 算 而得 。根 据 以上数 据 编 排烘 炉 计 划 , 制定 升 温

曲线 。 12 烘 炉温度 与膨胀 测量 点的选 择 .

6m捣固焦炉机械成套设备开发

接 煤 板 工 作 角 度设 定 为 不 小 于 5 。 5 ,尽 量 减 少 捣 固 煤 饼 后接 煤 板上 的余煤 ;在前 挡 板 的设 计 上有 两 个

特 点 :一 方 面前 挡板 开 闭 采用 双 油缸 驱 动 ,另 一 方

道 为一 次加工 成 型 ,最 大 限度 的保证 了滑道 的直线

面 在前 挡 板 内部 安 装有 电加热 装 置 ,由于前 挡 板 是

既窄又高的钢结构件 ,采用上下两套油缸驱动 ,能

有 效 防止 前挡 板 变形 .同时增 加前 挡 板 开 闭 的可 靠 性 :后挡 板 设计 有 3个 特 点 :一 是采 用 上 下两 套 闭 锁 装 置 .保 证 在 回撤 托 煤 板 时 ,后 挡 板 受力 平 衡 ; 二 是 在后 挡 板上 设 计 有 四组 导 向装 置 ,在 后挡 板 送 煤 和 回撤 时 ,由于后 挡 板 与壁 板 问有 一 定 间 隙 ,而

后挡板 回撤是 由卷筒 、钢丝绳装置驱动 ,难免产生 左 右摇 摆 的情 况 .设 计 有 导 向装置 能 够 有效 避 免 由

作者简介 : 孙乃鑫 ( 9 2 , 山西沁源人 , 16 一) 男, 高级工程 师, 主要从事焦炉设备 的大型化及压力容器的设计研 究,

E ma :ls2 o CI。 — isl @tm. T l 2 OI

度 、与轨道的垂直度 、滑道平面的平面度 ,从而保

证送 煤过 程平 稳 、高效 的进 行 。

为 保 证 合 理 的启 动 时 间 、运 行 速 度 和单 位 轮 压 ,采用 了大 直径 的走 行轮 ,但 走行 装置 总 体高 度

收 稿 日期 :0 0 1— 9 修 回 日期 :00 l— l 2 1— 0 0 ; 2 1一 1 1

6m焦炉推焦机的结构特点及优化设计

(2)推焦 杆下 部支 辊 的水 平度 ;

上前 后 运行 的。推 焦 杆 为 一 箱 型 结 构 件 ,传 动 齿

(3)推焦 机走 行轨 道 的水平 度 ;

条设 在杆 的上 部 ,推 焦 杆分 为前 、后 两 段 ,两段 间

(4)滑 履 的 高 度 ,即 滑 履 下 平 面 与 炭 化 室 底

关键词 :推焦机 ;结构 ;优化 中 图分 类号 :TQ522.15 文 献 标 识 码 :B

Construction Features and Optimal Design of 6 m Coke Pusher

Sun H ua

Abstract:This paper introduces construction features of 6m coke pusher.The vibration of coke pusher ram and cracks of front vertical plate on ram can be solved by specifing the engagement between main gear and racks,and stip— ulating height marks of travel rail and coke pusher ram support roll,and adjusting the height of crawler,and adding the heat resisting materials on both sides of alm s.

Key words:coke pusher;structure;optim ization

投产的最亭大 顶装焦炉警 皇 登 l并譬成 1推焦装置结构特点

6米焦炉热工参数分析

6m焦炉热工参数的分析及节能措施汪洋(攀钢煤化工厂,攀枝花617022)根据国家“十一五”钢铁企业发展纲要中节能减排的要求,我厂对新1、2号焦炉的热工参数进行了测量与计算,在此基础上研究了6m焦炉的节能降耗方案,以实现符合国家节能减排要求的焦炉最佳经济运行模式。

1 物料平衡物料平衡计算中取1000kg干煤为基准。

物料平衡参数见表1。

物料平衡G入= GM+GS= 1130.58 kgG出= GJ+GV+GB+GA+GZ+GK+GS+GL= 1120.981 kg物料误差η = (G入-G出)/G入×100% = 0.85%计算误差为0.85%<5%,符合行业标准。

2 能量平衡对炼焦炉的热平衡,一般应以焦炉本体为测定体系。

热量平衡参数见表2,根据表2数据计算得出本次标定的2号焦炉的热平衡误差为1.71%<5%, 符合行业标准。

2.1 效率计算1)热效率:η热 = (Q供-Q废-Q不)Q供= 81.31%2)热工效率::η热工 = (Q供-Q废-Q损-Q散)Q供=68.16%3)窑炉统一效率:η统=(Q有-Q原)/(Q供-Q原)=67.82%2.2 炼焦耗热量计算1) 相当耗热量。

用湿煤炼焦,以l kg干煤为计算标准,需供给焦炉的热量:q相=Q1/1000 = 2847 kJ/kg干煤2) 湿煤耗热量。

1 kg湿煤炼成焦炭需供给焦炉的热量:q湿=q相×(100-Mt)/100 = 2518.2 kJ/kg表1 物料平衡参数表2 热量平衡参数3) 干煤耗热量。

1 kg水蒸汽出炭化室所需热量:qs1=[ (2500+2.06×755) + (2500+748×2.056)]/ 2×0.6782 = 5966.7 kJ/kg由q湿=q干×(100-Mt)/100-qs1(Mt/100)得q干=[q湿-qs1(Mt/100)]/(100-Mt)×100 = 2067.7 kJ/kg4)相当(换算)耗热量。

JN606型焦炉的详细信息

JN60 6型焦炉的详细信息0000蓄热室顶部温度不得超过1320,最低不低于900。

小焦炉焦炉煤气加热时小烟道温度最高不得超过450,高炉煤气小烟道温度不超过400,分烟道温度最高不超过400。

煤气预热后焦炉煤气为40~50。

地下室煤气总管压力焦炉煤气不小于500Pa,高炉煤气不小于300Pa。

使用混合煤气,焦炉煤气应高于高炉煤气压力200Pa,掺烧焦炉煤气的比例为2-5%,最多不能超过8%。

高炉煤气含尘量不得大于15mg/m3,温度不超过35度,工作岗位CO浓度不得超过30mg/m3.煤气蓄热室任意部位的吸力不得低于5Pa。

集气管煤气温度80-100度,喷洒荒煤气氨水压力0.1-0.15Mpa,氨水温度75-80度,集气管压力120Pa(正负20)。

长时间结焦温度不得低于1100度,22小时标准温度1220/1280度,24小时标准温度1220/1200度。

炉头温度与标准测温火道温度之差应小于150度,与平均值差小于50度。

立火道空气过剩系数α规定为:高炉煤气加热时1.15-1.25,焦炉煤气加热时为1.20-1.30。

焦炉加热方式分类:单热式,复热式。

小焦炉焦炉按煤气供给方式分类:侧入式,下喷式。

炭化室有效容积式装煤炼焦的有效空间,38.5M3.锥度:炭化室焦侧宽度大于机侧宽度,宽度差称为锥度,60mm。

加热水平:燃烧室顶面标准低于炭化室顶面,两者高度之差叫做加热水平,1005mm。

周转时间:某个炭化室从推焦到下一次推焦的时间间隔叫周转时间。

周转时间=结交时间+炭化室处理时间。

结焦时间:煤料结焦过程中在炭化室停留的时间叫结焦时间。

蓄热室:焦炉回收余热预热的部位。

荒煤气导出设备主要包括:上升管,桥管,水封阀,集气管和吸气管。

废气盘点作用:控制进入焦炉加热系统的空气和高炉煤气,同时控制燃烧以后排除加热系统的废气。

焦炉加热设备:煤气管道,废气盘,煤气预热器,煤气混合器,加减旋塞,交换旋塞,孔板盒,水封槽,交换机,流量孔板,测温测压管等。

6m捣固焦炉

6m捣固焦炉

中鸿煤化有限公司年产260万吨焦炭项目一期工程建设的2*60孔炭化室高6m大型捣固焦炉,年产干全焦132万吨。

在国内属首座建成投产的6m捣固焦炉于2010年4月15日15时10分2#炭化室开始装煤;16日22时零9分推出第一炉焦炭。

该捣固焦炉炭化室长15980mm;高6000mm;平均宽500mm;锥度30mm;中心距1400mm;焦炉炉墙的极限侧负荷达10kpa ,加热水平高度805mm,采用12孔薄壁格子砖。

煤饼几何尺寸15140/14940*5800*450/430,煤饼体积38.882m3,煤饼高宽比13.18,单孔装干煤量42.22t,单孔产焦量31.67t,焦炉周转时间22.5h,每孔年产干焦炭12330t。

2*60孔捣固焦炉炉组配置60锤捣固机(其中4锤备用),捣固侧装煤车、推焦车2台(左右型各1台),炉顶导烟车2台(其中备用一台),拦焦车、熄焦车、电机车各2台(其中各备用1台),摇动给料机18台。

仅一套30锤固定式捣固机为德国制造进口,其余车辆等机械设备均为国内制造。

采用二轨式除尘拦焦车,设有装煤除尘地面站和推焦除尘地面站。

采用湿法熄焦,预留一套140t/h干熄焦装置和牵车台位置。

捣固煤塔贮量为3000t.,在焦侧设置一座高125m 烟囱,集气管布置在焦侧(焦炉与化产之间安全距离符合2008新版《焦化安全规程》之规定),采用双吸气管。

一组2痤60孔捣固焦炉用硅砖约23450吨。

6m顶装焦炉装煤车煤斗的技术改造

全喜红(本钢板材股份有限公司焦化厂,本溪117021)我厂有4座JN60-6型6m顶装焦炉。

装煤车是焦炉炉顶的重要设备,沿炉顶轨道往返行驶,承担煤塔下受煤并运至炭化室,连接集气管接口,清扫上升管,螺旋装煤,炉顶清扫等操作。

1 存在问题加煤操作时,煤斗蓬煤现象时有发生,尤其在雨季或冬季更为严重。

在这种情况下,煤车司机需用大锤敲击煤斗外仓壁,使罐里的煤受振动而下落,这样不仅延长了加煤车的加煤时间,影响了焦炉的操作系数,而且会严重损害装煤车,降低煤斗的使用寿命,增加操作人员的劳动强度,影响正常生产。

经过观察和分析,发现产生蓬煤现象的主要原因有如下几点。

(1)入炉煤含水量较大。

当入炉煤中的水分为8%~15%时,煤的粘性最大,在煤斗中极易结块而发生蓬煤现象。

(2)装煤车煤斗的结构设计不合理。

装煤车的煤斗为方锥型,煤斗下部设有螺旋给料器,装煤车在煤塔下受煤时,每个煤斗大约装8吨煤,煤直接落到螺旋给料器的旋片上,长期以往,易造成螺旋给料器的旋片变形,使煤和旋片及煤斗壁的摩擦力和挤压力增加,造成煤斗蓬煤。

2 改进措施(1)在装煤车煤斗内安装分煤装置(装煤车分煤器),见图1。

装煤车分煤器的制作及安装方法如下:用2块长1900mm、宽500mm的白钢板横向组成30°夹角进行对焊,中间用角铁加固,安装在距离装煤车螺旋给料器上部1400mm处(最容易蓬煤的部位)。

分煤器两侧焊接在煤斗内壁上,上部用吊杆固定在煤斗横梁上。

保证在装煤过程中,煤从分煤器两侧落下,避免直接落到螺旋给料器,减少煤和旋片以及煤斗壁的摩擦力和挤压力。

图1 装煤车分煤器示意图(2)在装煤车煤斗外壁上安装仓壁振动器。

加煤过程中,煤车司机根据煤斗的下煤情况与分煤器配合使用,杜绝蓬煤现象的发生。

3 改进效果经过1年多的实践证明,新制作的装煤车分煤器结构简单,维修方便,与煤斗外壁上安装的仓壁振动器配合使用,大大减少了煤斗蓬煤现象的发生,缩短了装煤操作时间,减轻了工人的劳动强度。

5.5米、6米、6.25米捣固焦炉使用情况

山东邹平铁雄焦化

2×75孔,150万吨,已投产。北京众联盛化工工程有限公司

河北旭阳焦化

2×60孔JNDK55-05F型,已投产。焦耐院设计

河南济元天马焦化有限公司

2×55孔JNDK55-05F型,已投产。焦耐院设计

山东临沂恒昌焦化

北京众联盛化工工程有限公司

铁雄新沙巨野焦化

北京众联盛化工工程有限公司

山东泰钢焦化

正委托设计院设计

山西沁县华安焦化

北京众联盛化工工程有限公司设计,130万吨,在建

山西长治晋源焦化

北京众联盛化工工程有限公司设计,130万吨,在建

山西金桃园焦化

北京众联盛化工工程有限公司设计,130万吨,在建

青海奥凯

北京众联盛化工工程有限公司设计,130万吨,在建

河南利源焦化有限公司

2×55孔,年产90万吨。建设周期:2007年4月- 2008年9月

铜陵新亚星焦化有限公司在建

2×65孔JNDK55-05F型捣固焦炉,中冶焦耐工程技术有限公司,在建

常州中天焦化有限公司

拟建,2×55孔,年产96万吨,化二院

四川攀枝花圣达焦化有限公司

年生产能力100万吨建设,项目建设年限为2008年6月至2009年6月

德国迪林根中央焦化厂

1984年投产,2×45孔6.25 m捣固焦炉(世界最高的捣固焦)

印度Tatasteel公司

正在建设6.25 m捣固焦炉,150万吨,配套3400m3高炉,预计2008年底投产

昆钢

草铺基地规划采用的是6.25米侧装捣固焦炉(配套高炉为3200 m3)。

莱钢

正和焦耐院联系建设6.25米捣固焦炉

6米捣固焦炉技术pdf

源自百年首钢 服务世界钢铁Expertise from hundred-year Shougang首钢国际工程公司始创于1973年,是由原北京首钢设计院改制成立、首钢集团相对控股的国际型工程公司,拥有工程设计综合甲级资质,是国家高新技术企业,提供冶金、市政、建筑、节能环保等行业的规划咨询、工程设计、设备成套、项目管理、工程总承包等技术服务。

首钢国际工程公司在钢铁厂总体规划设计,原料场、焦化、烧结、球团、炼铁、炼钢、轧钢、工业炉、节能环保单项设计,冶金设备成套等方面具有独到优势和丰富业绩。

工程业绩覆盖武钢、太钢、包钢、济钢、唐钢、重钢、新钢、宣钢、承钢、湘钢等60余家钢铁企业及巴西、秘鲁、印度、马来西亚、越南、孟加拉、菲律宾、韩国、沙特、阿曼、津巴布韦、安哥拉等20多个国家。

首钢国际工程公司获得国家科学技术奖和全国优秀设计奖等50余项、冶金行业和北京市优秀设计及科技进步奖等300余项,拥有300余项专利技术,多个项目创造中国企业新纪录。

2013©6 米捣固焦炉技术地 址:北京市石景山路60号邮政编码:100043网 址: 邮 箱:bsiet@电话: 010-********(焦化室) 010-********(市场部) 010-********(公司办公室)传真:010-********(焦化室) 010-********(市场部) 010-********(公司办公室)技术优势◎与武汉科技大学联合研发具有自主知识产权的大容积捣固炼焦装置,机械化、自动化、大型化、洁净化达到国际先进水平◎联合张家港长力机械公司配套研制大型捣固机械,解决大高宽比煤饼质量和装煤除尘两大技术难题◎联合研发负压煤气净化技术,采用负压脱硫、负压脱苯、负压蒸氨工艺,提高粗苯回收率、取消加热◎已成功应用于生产实践,项目业绩覆盖河南中鸿、河南京宝、河北普阳、四川川威、云南德胜等企业,提供设计、总承包等多种形式的技术服务◎提高焦炭的冷态强度和热态性能;扩大炼焦煤资源,降低炼焦成本,生产满足大型高炉所需焦炭,实现炼焦与炼铁共赢捣固焦炉综合比较1.10 1.15 1.1534.7540.0642.2375% 75%75%330 330 33026.0630.0531.672324240.9926 1.0966 1.1560采用废气循环, NOx含量有所降低采用多段加热与废气循环, NOx含量显著降低采用高压氨水喷射+U型管导烟车+机侧炉头除尘系统及除尘地面站相结合方式,实现无烟装煤焦侧炉头烟及推焦烟尘通过拦焦机集尘罩和焦侧除尘干管引入干式除尘地面站熄焦塔上设水雾捕集装置及新型材质粉尘捕集装置在焦炭质量相同的情况下,捣固焦炉比顶装焦炉可多配入10-20%弱粘结性煤;少配入10-20%主焦煤和肥煤。

6m焦炉与7.63m焦炉施工技术对比

一、炉体参数序号项目 6.0m焦炉7.63m焦炉1 焦炉宽度(mm)15980 185602 炭化室长度(mm)15980 185603 炭化室有效长度(mm)15140 180004 炭化室高度(mm)6000 75405 炭化室有效高度(mm)5650 71806 炭化室有效容积(m3/孔) 38.5 76.257 基础平台高度(mm)2408 蓄热室高度(mm)4100 40359 斜道高度(mm)800 112010 炭化室高度(mm)6000 754011 炉顶高度(mm)1200(1250) 175012 全高(mm)12340(12390) 1444513 炉顶坡度(mm)5014 高向膨胀(mm) 140 14515 横向膨胀(mm) 200 24016 炭化室全锥度(mm) 60 5017 燃烧室间距(mm) 1300 165018 立火道间距(mm) 480 498/50219 立火道数量(个) 32 3620 炭化室平均宽度(mm) 450 60321 产量(万t/a孔) 1.00 1.5722 端燃烧室与抵抗墙距离mm2500 297023 全炉砖号(个)452 107324 顶板炉长方向段数(段) 1 8二、主要结构特点序号项目 6.0m焦炉7.63m焦炉1 蓄热室滑动层基础平台红砖砌体表面设置滑动,采用钙基润滑脂+0.5mm镀锌钢板+钙基润滑脂+石油沥青毡基础平台砼表面,采用双层0.5mm石墨纸板;蓄热室21层与22层之间,在21层主、单墙上设置滑动层, 采用石墨糊+石油沥青毡2 斜道区滑动层上下层胀缝之间以、炭化室墙砖与第8层胀缝之间设置滑动层,采用石油沥青纸仅在第35层、36层上表面满铺滑动层,采用石墨糊+石油沥青毡3 炉顶滑动层炭化室过顶砖与燃烧室墙设置滑动层, 采用石油沥青纸炭化室过顶砖与燃烧室墙之间设置滑动层, 炭化室过顶砖表面全炉满铺滑动层, 炉顶缸砖下表面满铺滑动层,均采用石墨糊+石油沥青毡4 箅子砖设置在水平烟道内设置衬砖,在衬砖上放置箅子砖。

炼焦工艺技术规程6m焦炉规程文库

规格 1420×8 1120×8 426×6 22780

930 184 720×8 219×8 720×8/630×6 89×4.5 460 250 79 233 400×400 TBR/ 液压 30 20/20/ 46.6(7~8#) 570±5/610±15(7~8#) 32 25V-14AM-1C-22-R/PVL2-47-F-2R-U(7~8#) 5 YB160M-6

5.1 主要设备性能.......................................................... 4 5.2 工艺技术规定......................................................... 21 5.3 焦炉及其设备维护..................................................... 34 5.4 焦炉特殊操作........................................................ 387 5.5 焦炭产品质量标准..................................................... 42 5.6 工艺检查与控制....................................................... 43 6 转运站除尘 ............................................................... 46 6.1 转运站工艺流程....................................................... 46 6.2 空压机工艺流程....................................................... 46 6.3 主要设备性能......................................................... 46 6.4 工艺技术规定......................................................... 51 7 小品种无尘装车 ........................................................... 51 7.1 小品种无尘装车主要设备及性能......................................... 53 7.2 工艺技术规定......................................................... 53 7.3 小品种无尘装车操作................................................... 54 7.4 特殊操作............................................................. 51

年产100万吨6m焦炉炉体设计

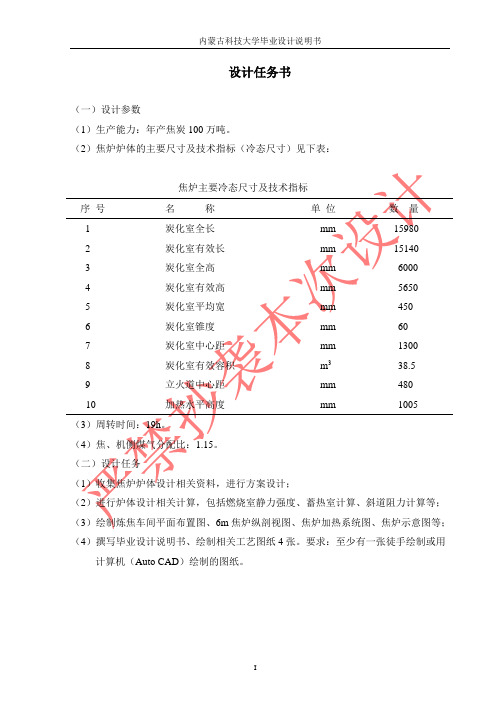

设计任务书(一)设计参数(1)生产能力:年产焦炭100万吨。

(2)焦炉炉体的主要尺寸及技术指标(冷态尺寸)见下表:(4)撰写毕业设计说明书、绘制相关工艺图纸4张。

要求:至少有一张徒手绘制或用计算机(Auto CAD)绘制的图纸。

摘要焦炉炉体主要由炭化室、燃烧室、斜道区、蓄热室和炉顶区组成,蓄热室以下为烟道与基础。

焦炉结构的发展大致经过四个阶段,即土法炼焦、倒焰式焦炉、废热式焦炉和近代的蓄热式焦炉。

本设计为JN-60型焦炉,是目前普遍采用的一种大型焦炉。

此焦炉为双集气管、单吸气管,双联火道,废气循环,焦炉煤气下喷,高炉煤气侧入,复热式焦炉。

JN-60型焦炉的优点是耗热量低、热工效率高;炭化室内煤的堆积密度较大,高向加热均匀;基建投资省、劳动生产率高占地面积少、维修费用低。

设计中进行炉体相关计算,包括:燃烧室静力强度、蓄热室热量衡算、斜道阻力计算等,绘制了四张图纸包括炼焦车间平面布置图、6m焦炉纵剖视图、焦炉加热系统图、燃烧室剖面图。

关键字:JN-60型焦炉,炉体设计,热量衡算,煤气AbstractThe coke oven furnace body consists of the carbonization room, the combustion chamber, the ramp room, the regenerator and the furnace top area. The flue and foundation are under the regenerator. The development of coke structure has undergone four stages, namely, indigenous coke, down-draft type oven, heat-type oven and modern regenerative coke oven.The design adopts JN-60 compound coke oven, a large coke commonly used at present, which has the double collecting pipe, the single suction trachea, the twin quirk, the recycling of waste gas, the coke gas downward spurting and the blast furnace coal gas leaning into. JN-60-type coke oven has the advantage of low heat consumption, heat rate ergonomics; large charcoal interior packing density, the high uniformity of the heat; the low infrastructure investment, the high labor productivity. an the low maintenance costs and area covers .The related computation of furnace body design includes: combustion chamber static rating, heat balance calculation for the regenerator, ramp drag calculation, ect. And four drawings includes: coking workshop floor-plan, 6m coke oven vertical cutaway view, coke oven heating diagram, combustion chamber sectional drawingKey words: JN-60 coke oven, Furnace body design, Heat balance calculation,Coke oven gas前言炼焦炉是将煤料炼制成焦炭的大型工业炉组,由于炼焦生产能力和劳动生产率的不断提高和化学产品的回收利用,使炼焦炉的炉型得到逐步改进。

6m

- 3 0 P a

- 3 5 P a

下煤 5 s 瞬间测得

装 煤后 ( 高 压状 态)

一 4 0 0 P a

一 2 6 0 P a

- 3 0 0 P a

在 小 炉 门 关 闭 状 态测 得

装 煤后 ( 高压转为低压状 态)

l 0 0 P a

8 8 ℃

9 6℃

9 3 ℃

‘

9 1℃

8 7 ℃

8 8 ℃

9 O℃

8 7℃

8 9 ℃

7l℃

8 8 ℃

P循环氨水

0 . 1 6

0 . 1 6

0 . 1 7

0 . 1 7

O . 1 8

O . 1 8

O . 1 8

0 . 1 8

0 . 1 8

优化后温度

9 0

8 6

8 4

8 3

8 5

8 7

8 6

8 2

9 7 ℃

9 3℃

8 9℃

8 8 ℃

8 3℃

8 1℃

81℃

7 8 ℃

71℃

8 5 . 4 ℃

P循 环 氨 水

0 . 1 6

O . 1 6

0 . 1 6

O . 1 6

0 . 1 6

0 . 1 6

0 . 1 6

O . 1 5

O . 1 6

O . 1 7

在对 桥管 氨水喷 嘴优化 中 ,通 过对 喷嘴 的选 型分别 对空

在整个结焦过程 中荒煤气在桥管冷却温度情况 ,见表 3 、表 4 。

从新老式喷嘴在桥管 内喷洒冷却温度数据分析来看 ,如 图

6米焦炉热工参数分析

6m焦炉热工参数的分析及节能措施汪洋(攀钢煤化工厂,攀枝花617022)根据国家“十一五”钢铁企业发展纲要中节能减排的要求,我厂对新1、2号焦炉的热工参数进行了测量与计算,在此基础上研究了6m焦炉的节能降耗方案,以实现符合国家节能减排要求的焦炉最佳经济运行模式。

1 物料平衡物料平衡计算中取1000kg干煤为基准。

物料平衡参数见表1。

物料平衡G入= GM+GS= 1130.58 kgG出= GJ+GV+GB+GA+GZ+GK+GS+GL= 1120.981 kg物料误差η = (G入-G出)/G入×100% = 0.85%计算误差为0.85%<5%,符合行业标准。

2 能量平衡对炼焦炉的热平衡,一般应以焦炉本体为测定体系。

热量平衡参数见表2,根据表2数据计算得出本次标定的2号焦炉的热平衡误差为1.71%<5%, 符合行业标准。

2.1 效率计算1)热效率:η热 = (Q供-Q废-Q不)Q供= 81.31%2)热工效率::η热工 = (Q供-Q废-Q损-Q散)Q供=68.16%3)窑炉统一效率:η统=(Q有-Q原)/(Q供-Q原)=67.82%2.2 炼焦耗热量计算1) 相当耗热量。

用湿煤炼焦,以l kg干煤为计算标准,需供给焦炉的热量:q相=Q1/1000 = 2847 kJ/kg干煤2) 湿煤耗热量。

1 kg湿煤炼成焦炭需供给焦炉的热量:q湿=q相×(100-Mt)/100 = 2518.2 kJ/kg表1 物料平衡参数表2 热量平衡参数3) 干煤耗热量。

1 kg水蒸汽出炭化室所需热量:qs1=[ (2500+2.06×755) + (2500+748×2.056)]/ 2×0.6782 = 5966.7 kJ/kg由q湿=q干×(100-Mt)/100-qs1(Mt/100)得q干=[q湿-qs1(Mt/100)]/(100-Mt)×100 = 2067.7 kJ/kg4)相当(换算)耗热量。

典型焦炉型号及其特点

典型焦炉型号及其特点2012-09-19 14:40来源:我的钢铁网试用手机平台资讯监督分享到:新浪微博QQ空间腾讯微博搜狐微博微信打印更多1JN型焦炉种类繁多,有两分式、下喷式、侧入式及捣固式等不同类型,具有代表性的有JN60型焦炉、JN55型焦炉和JN43型焦炉。

1.JN60型和JNX60型焦炉JN60型焦炉为双联火道、焦炉煤气下喷、废气循环、复热式顶装焦炉。

炉体结构特点是:蓄热室主墙宽度为290mm,采用三沟舌结构:单墙宽度为230mm,采用单沟舌结构。

斜道宽度为120mm。

边斜道出口宽度为120mm,中部斜道出口宽度为96mm。

这样,即可大量减少砖型,又可提高边火道温度。

有些焦炉采用高低灯头结构。

炭化室墙的厚度上下一致,均为100mm。

炭化室墙面采用宝塔砖结构。

炉头采用硅砖咬缝结构,炉头砖与保护板咬合很少。

燃烧室由16对双联火道组成。

在装煤孔和炉头处的炭化室盖顶用粘土砖砌筑,以防止急冷急热而过早地断裂。

其余部分均用硅砖,以保持炉顶的整体性及严密性。

炉顶装煤孔和上升管孔的座砖上加铁箍。

炉头先砌并设灌浆孔,以使炉顶更为严密。

炉顶由焦炉中心线至机、焦两侧炉头,有50mm的坡度,以便排水。

焦炉中心线处的炉顶厚度为1250mm,机焦侧端部的炉顶厚度为1200mm。

JNX60-87型是1987年专为宝钢二期焦炉而设计的下调式焦炉。

它的外形和基本尺寸与JN60型焦炉相同,亦为双联火道,焦炉煤气下喷,废气循环、复热式顶装焦炉。

其不同之处是蓄热室分格。

其优点是气流分布均匀,热工效率高;火道温度调节是在地下室通过蓄热室篦子砖上的可调节孔调节,因此调节简便、准确、容易。

其缺点是蓄热室结构复杂、砌筑困难;如格子砖堵塞,则不易更换,因此未推广使用。

在总结了宝钢二期焦炉生产经验的基础上,经现场结合,我院又新设计了JNX60-2型下调式焦炉在宝钢三期焦炉上使用。

其设计作了许多改进,选用了新材质,改善了炉头加热和操作环境。

八钢焦化6m焦炉装煤量的稳定与提高

八钢焦化6m焦炉装煤量的稳定与提高摘要:介绍了八钢新区焦化6m焦炉的基本技术参数及焦炉装煤现状问题, 并分析了装煤难点和影响因素, 结合现场情况总结了提高装煤量的经验和规律, 为稳定生产提供了参考。

关键词: 6m焦炉装煤车装煤量稳定率前言八钢焦化分厂新区4座6m焦炉于2006-2007年建成, 年产全焦约为220万t , 为国内主流的6m焦炉。

6m焦炉在新疆地区属最大焦炉,自投产以来,由于新疆范围内从未有过6m焦炉, 经验较少, 较长时间内装煤量没有达到工艺标准, 生产受到影响。

以下浅谈一下6m焦炉装煤量的影响因素、采取的主要措施以及提高装煤稳定率的一些想法。

1、6m焦炉现阶段装煤量状况1. 1 6m 焦炉工艺参数八钢新区焦炉设计年产焦炭220 万t, 采用炭化室高6m 的4×55 孔复热式焦炉、单侧集气管、双吸气管, 干法熄焦, 湿法熄焦备用的工艺。

装煤、出焦除尘都采用地面站除尘工艺。

1. 2 近阶段装煤量状况八钢新区6m 焦炉是目前疆内最大型的焦炉, 焦炉技术相对先进、设备自动化程度较高。

由于在疆内同行业中没有现成的经验可以遵循, 焦炉生产过程中装煤堵料频繁, 煤线不均匀, 装煤量低, 达不到工艺要求。

1.3 原因分析焦炉装煤标准是:装满、装实、装平和装匀。

装煤不足将减少产量,使炉顶空间温度升高, 加速荒煤气的裂解和石墨的生成,容易造成推焦困难和堵塞上升管。

焦炉装煤受到装炉煤中水分、温度、煤粉粒级大小、装煤孔石墨厚度以及装煤速度等因素的影响。

装炉煤水分一般应控制在 10. 5%以下。

当水分含量高于这个值时( 10. 5% ~15% ) , 煤的粘度会增加,容易导致螺旋周围的煤被压紧粘结在螺旋周围,直至装煤套筒完全堵死。

6m 焦炉单个炭化室有效容积为38304L,以每装煤孔平均装入到碳化室7.9375t 煤计算共需要装入煤9700L。

根据不同的装煤孔和装炉煤水分装煤量要相应改变,现阶段装煤过程未将装炉煤水分和体积等因素融入到工艺生产中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顶装

侧装煤捣固

引进日本、鞍山焦耐院消化设计

武汉科技大学设计研究院

设计单位

鞍山焦耐院

鞍山焦耐院

鞍山焦耐院

中冶焦耐

国内多家大型焦化厂

宝钢二期

安徽淮北临涣焦化公司等

新兴铸管(安徽芜湖)

宝钢

河南中鸿、京宝焦化公司等

应用厂家

国内6m焦炉炉型简介

目前国内正在生产和建设的炭化室高6m焦炉炉型有多个设计版本,按装煤方式不同,可分为顶装煤常规焦炉和侧装煤捣固焦炉。现将6m焦炉炉型及工艺参数简介如下表所示:(供稿人:洪叶发芜湖新兴铸管焦化部焦化专业工程师)

炉型

JN60-82

JNX60-87

JN60-6

JN60-8

新日铁M型

WKD6050D

5650

5650

平均宽

450

450

450

470

450

500

炭化室尺寸(mm)

锥度

60

60

60

50

60

30

中心距

1300

1300

1300

1300

1300

1400

炉墙厚度

100

100

100

95

100~120

100~120

中心距(mm)

480

480

480

480

500

480

立火道

个数

32

32

32

32

3005

1005

775

805

双联火道、废气循环下喷复热

双联火道、废气循环下喷复热、下调

双联火道、废气循环下喷复热

双联火道、废气循环下喷复热

双联火道、复热全下喷(下调)、三段加热

双联火道、废气循环

炉体结构特征

设计周转时间(h)

19

19

19

19

20

22.5

加煤方式

顶装

顶装

顶装

炭化室有效容积(m3)

38.5

38.5

38.5

40.2

37.6

38.88(煤饼)

全长

15980

15980

15980

15980

15700

15980

有效长

15140

15140

15140

15140

14800

15140

全高

6000

6000

6000

6000

6000

6000

有效高

5650

5650

5650

5650