硝化反应过程的主要危险性及安全措施(标准版)

化工企业硝化工艺全流程自动化改造工作指南(试行)(征

附件1他企业三匕I芝领福动造附葡(试行)(征求意见稿)为全面提升化工企业硝化工艺装置全流程自动化水平,有效减少危险作业场所人员数量,严密防控重大安全风险,制定本指南。

一、适用范围适用于涉及硝化工艺的化工企业(以下简称硝化企业)开展硝化工艺装置全流程自动化改造。

全流程自动化包括硝化工艺装置及与其存在上下游关系的生产过程,通常包括原料处理、反应、后处理、储存、包装等工序。

硝化企业新建、扩建、改建硝化装置也应满足本指南关于自动化的有关要求。

二、总则1.硝化企业应优先开展工艺优化,降低工艺危险度等级。

工艺危险度等级3级及以上的硝化工艺,原则上应采用微通道反应器、管式反应器等先进技术,实现全流程自动化、连续化生产;确实不具备微通道反应器、管式反应器等先进技术应用条件的,企业应对现有工艺技术组织开展安全可靠性论证,尽可能采取安全风险削减措施,形成报告报省级应急管理部门。

2.硝化工艺装置应实现全流程自动化,最大限度减少现场人工操作。

硝化车间(装置)现场操作人员(含巡检人员)同一时间不得超过2人。

鼓励硝化企业建设无人车间、无人装置。

3.硝化企业全流程自动化改造工作应委托具有工程设计综合甲级资质或化工石化医药行业(专业)工程设计甲级资质的设计单位进行设计。

4.自动化改造应满足《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三(2009)116号)、《关于加强化工安全仪表系统管理的指导意见》(安监总管三(2014)116号)提出的安全控制基本要求,并落实危险与可操作性分析(HAZOP)报告和保护层分析(LOPA)报告提出的自动化建议措施。

5.硝化企业应按照《精细化工反应安全风险评估规范》(GB/T42300)要求,完成硝化工艺全流程的反应安全风险评估,对原料、中间产物、产品及副产物进行热稳定性测试,对蒸(精)々留、干燥、储存等单元操作进行安全风险评估。

根据安全风险评估结果与建议,设置相应的自动化措施。

6.硝化企业自动化控制宜采用顺序控制,鼓励采用先进过程控制。

硝化棉化学品安全技术说明书

硝化棉化学品安全技术说明书第一部分:化学品名称化学品中文名称:硝化棉化学品英文名称:nitrocellulose中文名称2:硝化纤维素英文名称2:Cellulose nitrate技术说明书编码:1120CAS No.:9004-70-0分子式:分子量:第二部分:成分/组成信息有害物成分含量CAS No.硝化棉 9004-70-0第三部分:危险性概述危险性类别:侵入途径:健康危害:硝化棉本身对健康基本无害。

环境危害:燃爆危险:本品易燃,具爆炸性。

第四部分:急救措施皮肤接触:脱去污染的衣着,用流动清水冲洗。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。

就医。

吸入:脱离现场至空气新鲜处。

食入:饮足量温水,催吐。

就医。

第五部分:消防措施危险特性:暴露在空气中能自燃。

本品遇到火星、高温、氧化剂以及大多数有机胺(对苯二甲胺等)会发生燃烧和爆炸。

有害燃烧产物:一氧化碳、二氧化碳、氮氧化物。

灭火方法:消防人员须在有防爆掩蔽处操作。

尽可能将容器从火场移至空旷处。

灭火剂:水、雾状水、泡沫、干粉、二氧化碳。

禁止用砂土压盖。

第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩),穿防静电工作服。

使用无火花工具收集于干燥、洁净、有盖的容器中,转移至安全场所。

也可以在保证安全情况下,就地焚烧。

若大量泄漏,收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项:密闭操作,局部排风。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩,穿防静电工作服。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

避免产生粉尘。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

禁止震动、撞击和摩擦。

配备相应品种和数量的消防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存注意事项:储存于阴凉、通风的库房。

远离火种、热源。

库温不超过25℃,相对湿度不超过80%。

硝化反应过程的主要危险性及安全措施

编号:AQ-JS-02127( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑硝化反应过程的主要危险性及安全措施Main hazards and safety measures in nitrification process硝化反应过程的主要危险性及安全措施使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

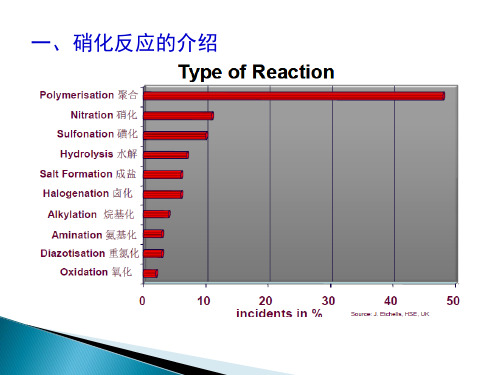

有机化合物分子中引入硝基取代氢原子而生成硝基化合物的反应,称为硝化。

用硝酸根取代有机化合物中的羟基的化学反应,则是另一种类型的硝化反应,产物称为硝酸酯。

硝化反应是生产染料、药物及某些炸药的重要反应。

硝化过程常用的硝化剂是浓硝酸或浓硝酸和浓硫酸配制的混合酸。

此外,硝酸盐和氧化氮也可做硝化剂。

一般的硝化反应是先把硝酸和硫酸配制成混酸,然后在严格控制温度的条件下将混酸滴入反应器,进行硝化反应。

1.硝化反应的主要危险性(1)、硝化反应是放热反应,温度越高,硝化反应的速度越快,放出的热量越多,越极易造成温度失控而爆炸。

(2)、被硝化的物质大多为易燃物质,有的兼具毒性,如苯、甲苯、脱脂棉等,使用或储存不当时,易造成火灾。

(3)、混酸具有强烈的氧化性和腐蚀性,与有机物特别是不饱和有机物接触即能引起燃烧。

硝化反应的腐蚀性很强,会导致设备的强烈腐蚀。

混酸在制备时,若温度过高或落入少量水,会促使硝酸的大量分解,引起突沸冲料或爆炸。

(4)、硝化产品大都具有火灾、爆炸危险性,尤其是多硝基化合物和硝酸酯,受热、摩擦、撞击或接触点火源,极易爆炸或着火。

2.硝化反应过程的安全措施(1)、制备混酸时,应严格控制温度和酸的配比,并保证充分的搅拌和冷却条件,严防因温度猛升而造成的冲料或爆炸。

硝化过程中的安全生产技术范本(2篇)

硝化过程中的安全生产技术范本硝化过程是一种重要的化学反应过程,但由于它涉及高温、高压和易爆等因素,存在一定的安全风险。

为了确保硝化过程的安全生产,以下是一些安全技术范本,以帮助实施硝化过程的安全措施。

一、准备阶段安全技术范本:1. 在准备硝化过程前,必须进行全面的安全评估,并明确风险点和风险等级。

2. 根据风险评估结果制定详细的安全操作规程和应急预案,并确保所有工作人员都熟悉并遵守。

3. 确保硝化设备和设施的完好性和适用性,进行必要的维护和修复工作。

4. 对硝化过程中使用的化学品进行严格管理,确保其质量和存储条件符合要求。

二、操作阶段安全技术范本:1. 遵守严格的操作规程,包括正确启动和关闭硝化设备,监测和调节温度、压力和流量等参数。

2. 建立完善的监测系统,及时监测硝化过程中的温度、压力和液位等关键参数,并采取相应的措施进行调节和控制。

3. 确保设备和现场的通风良好,及时排除产生的有害气体,避免气体积聚和泄漏引发安全事故。

4. 建立警示标识系统,标明危险区域和禁止操作区域,以提醒工作人员注意安全。

5. 定期检查和保养设备,排除潜在的安全隐患,确保设备处于良好的工作状态。

6. 高风险工作岗位的工作人员必须具备相关的专业知识和技能,并接受必要的培训。

三、应急处置阶段安全技术范本:1. 在硝化过程中,如发生温度、压力异常或其他突发情况,应立即启动应急预案,采取必要的紧急措施,确保人员安全。

2. 必须确保现场设有适量的灭火器材和应急疏散通道,并进行定期检查和维护。

3. 建立应急救援队伍,明确应急任务和责任,并进行定期的应急演练。

4. 如发生安全事故,应迅速报警并启动事故调查和处理程序,查明事故的原因,并采取控制措施,防止事故扩大。

四、后续管理阶段安全技术范本:1. 对硝化过程进行事故分析和评估,总结经验教训,改进安全管理措施,提高安全意识和责任感。

2. 定期进行安全检查和评估,及时发现和处理潜在的安全隐患,确保设备和操作的安全性。

硝化企业安全风险隐患排查指南 (试行)

附件2硝化企业安全风险隐患排查指南(试行)— 20 —1总则1.1为强化涉及硝化工艺的化工企业(以下简称硝化企业)安全风险辨识和管控,提高安全生产保障能力,防范遏制生产安全事故,根据国家相关法律法规标准规范,制定本指南。

1.2本指南适用于硝化企业的安全风险隐患排查,以及政府监管部门对硝化企业开展监督检查。

2制定依据本指南按照危险化学品安全相关法律法规、规章、标准规范,在硝化企业专家指导服务的基础上,结合硝化企业的生产特点而编制。

本指南所列出的现行法律、法规、标准、规范更新时,所引用的相应条款也跟随更新。

依据的主要法律法规、规章、标准规范:《安全生产法》《危险化学品安全管理条例》(国务院令第591号)《生产安全事故应急条例》(国务院令第708号)《关于全面加强危险化学品安全生产工作的意见》《危险化学品安全专项整治三年行动实施方案》(安委〔2020〕3号)《生产安全事故应急预案管理办法》(应急管理部令第2号)《特种作业人员安全技术培训考核管理规定》(国家安全监管总局令第30号)《危险化学品重大危险源监督管理暂行规定》(国家安全监管总局令第40号)《危险化学品企业安全分类整治目录(2020年)》(应急〔2020〕84号)— 21 —《应急管理部办公厅关于印发<淘汰落后危险化学品安全生产工艺技术设备目录(第一批)>的通知》(应急厅〔2020〕38号)《应急管理部办公厅关于印发危险化学品企业重大危险源安全包保责任制办法(试行)的通知》(应急厅〔2021〕12号)《国务院安委会办公室关于河北省张家口市“11·28”重大爆燃事故的通报》(安委办明电〔2018〕18号)《危险化学品企业安全风险隐患排查治理导则》(应急〔2019〕78号)《关于全面实施危险化学品企业安全风险研判与承诺公告制度的通知》(应急〔2018〕74号)《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)《关于加强化工企业泄漏管理的指导意见》(安监总管三〔2014〕94号)《关于进一步加强企业安全生产工作的通知》(安监总管三〔2010〕186号)《化工(危险化学品)企业安全检查重点指导目录》(安监总管三〔2015〕113号)《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准》(安监总管三〔2017〕121号)《首批重点监管的危险化学品安全措施和应急处置原则》(安监总厅管三〔2011〕142号)《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》— 22 —(安监总管三〔2013〕3号)《石油化工企业设计防火标准(2018年版)》(GB50160-2008)《精细化工企业工程设计防火标准》(GB51283-2020)《建筑设计防火规范(2018年版)》(GB50016-2014)《化学品生产单位特殊作业安全规范》(GB30871-2014)《爆炸危险环境电力装置设计规范》(GB50058-2014)《石油化工控制室抗爆设计规范》(GB50779-2012)《供配电系统设计规范》(GB50052-2009)《电气装置安装工程接地装置施工及验收规范》(GB 50169-2016)《电力工程电缆设计规范》(GB50217-2018)《危险化学品生产装置和储存设施风险基准》(GB 36894-2018)《自动化仪表工程施工及质量验收规范》(GB50093-2013)《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T37243-2019)《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)《控制室设计规范》(HG20508-2014)《仪表供电设计规范》(HG/T20509-2014)《自动化仪表选型设计规范》(HG/T20507-2014)《信号报警及联锁系统设计规范》(HG/T20511-2014)《仪表系统接地设计规范》(HG/T20513-2014)《石油化工金属管道布置设计规范》(SH3012-2011)《危险化学品重大危险源罐区现场安全监控设备设置规范》— 27 —— 23 —(AQ3036-2010)3风险评估为指导企业突出重点,对重大隐患和重点项问题进行自查,并对本企业整体安全生产水平进行评估,本指南设定了量化评分分值。

硝化甘油详细版

文件编号:GD/FS-4621(安全管理范本系列)硝化甘油详细版In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities.编辑:_________________单位:_________________日期:_________________硝化甘油详细版提示语:本安全管理文件适合使用于平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。

,文档所展示内容即为所得,可在下载完成后直接进行编辑。

第一部分化学品及企业标识化学品中文名:硝化甘油化学品英文名:nitroglycerine(with more than 40% nonvolatile insoluble phlegmatizer);glyceryl trinitrate企业名称:生产企业地址:邮编: 传真:企业应急电话:电子邮件地址:技术说明书编码:第二部分成分/组成信息√纯品混合物有害物成分浓度CAS No.硝化甘油55-63-0第三部分危险性概述危险性类别:第1 类爆炸品侵入途径:吸入、食入、经皮吸收健康危害:少量吸收即可引起剧烈的搏动性头痛,常有恶心、心悸,有时有呕吐和腹痛,面部发热、潮红;较大量产生低血压、抑郁、精神错乱,偶见谵妄、高铁血红蛋白血症和紫绀。

饮酒后,上述症状加剧,并可发生躁狂。

本品易经皮肤吸收,应防止皮肤接触。

慢性影响:可有头痛、疲乏等不适。

环境危害:对水体和土壤可造成污染。

燃爆危险:受撞击、磨擦,遇明火或其它点火源极易爆炸。

第四部分急救措施皮肤接触:立即脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。

化工高危工艺装置自动控制和安全联锁(三篇)

化工高危工艺装置自动控制和安全联锁化工高危工艺装置的自动控制和安全联锁是确保装置正常运行和防止事故发生的关键措施。

在自动控制和安全联锁系统的支持下,化工高危工艺装置可以实现精确的操作和监控,以及各种安全保护措施的应用,有效降低生产过程中可能出现的事故风险,保护生产人员和装置的安全。

一、自动控制系统:化工高危工艺装置的自动控制系统主要由控制器、执行器、传感器和控制回路组成。

控制器通过读取传感器信号,对装置的各个参数进行监控,并将相应的控制信号发送给执行器,使其控制装置的操作,实现对装置的自动调节和控制。

(一)控制器:控制器是自动控制系统的核心,它是通过对传感器信号进行实时采集和处理,生成相应的控制信号,对装置进行操作和调节的装置。

根据控制系统的复杂程度和不同的控制要求,控制器可以采用单一的PID控制器,也可以采用多级、多环节的控制器。

(二)执行器:执行器是控制系统的执行机构,用于根据控制器的指令对装置进行操作和调节。

一般情况下,执行器可以分为电动执行器、气动执行器和液压执行器三种类型,根据装置的特点和需要选择合适的执行器进行控制。

(三)传感器:传感器是自动控制系统的信息输入装置,用于对装置的各种参数进行检测和监测,并将检测到的信号转化为电信号,送给控制器进行处理。

常用的传感器有温度传感器、压力传感器、液位传感器、流量传感器等。

(四)控制回路:控制回路是指控制系统中实现自动调节和控制功能的回路。

根据不同的控制要求,控制回路可以分为开环控制和闭环控制两种。

开环控制指的是只根据输入信号进行控制,不对输出信号进行反馈调整,常用于对流程进行粗略控制;闭环控制则是对输出信号与期望值进行比较,通过对差值进行反馈调整,实现对装置精确的控制。

二、安全联锁系统:安全联锁系统是化工高危工艺装置中重要的安全保护措施,通过对装置的各个设备和工艺参数进行监测和控制,确保在装置正常运行和异常情况下,及时采取相应的措施,保证人员和装置的安全。

硝化反应主要危险及控制措施

与易燃物(如苯)和可燃物(如糖、纤维素等)接触会发生 剧烈反应,甚至引起燃烧。

稀硫酸与金属反应生成氢气,遇明火发生爆炸。

二、硝化剂的危害因素及预防对策(续)

4、硫酸的预防与急救

预防措施:密闭操作,注意通风。提供安全淋浴和洗眼设备。 应与可燃物、碱类、金属粉末等分开存放。盛装过的容器动 火前应置换并检测合格。防止水直接接触浓硫酸引起沸溅。 个体防护:可能接触其烟雾时,佩戴自吸过滤式防毒面具(全 面罩)或空气呼吸器。穿橡胶耐酸碱服。戴橡胶耐酸碱手套。 急救与应急:与皮肤、眼睛接触:立即脱去被污染的衣着, 用大量流动清水冲洗,至少 15分钟,就医。消防灭火时避免 用水冲击浓硫酸。 泄漏应急:应中和、稀释、冲洗、回收。

用铜片跨接,要控制流速,进入容器的管道宜用插入管(液下)。

三、硝化过程的危害因素及预防对策(续)

3、硝化设备危害因素 (3)仪表控制报警联锁不可靠

• 对硝化反应温度控制上,在工艺自动控制上采取多重防范措施, 有切断、调节、报警和联锁等,当反应温度超温时,联锁装置 作用,自动切断滴加,应急情况时将应急的冷媒放入硝化釜, 达到迅速冷却的目的。如仪表控制报警联锁不可靠,一旦硝化 釜温度失控,将难以及时采取应急措施。

四、案例1——吉林石化双苯厂爆炸事件(续)

四、案例1——吉林石化双苯厂爆炸事件(续)

案例分析

•

爆炸事故的直接原因是,硝基苯精制岗位外操人员违反操作 规程,在停止粗硝基苯进料后,未关闭预热器蒸气阀门,导 致预热器内物料气化;恢复硝基苯精制单元生产时,再次违

反操作规程,先打开了预热器蒸气阀门加热,后启动粗硝基

(4)紧急情况的特殊处理

• 停水:立即停加硫酸、硝酸,继续保持搅拌并时刻关注反应温度。 • 停电:立即停加硫酸、硝酸,时刻关注反应温度,来电后视温度

硝化反应主要危险及控制措施

三、硝化过程的危害因素及预防对策(续)

1、硝化过程的危害因素 (4)有机物的意外氧化,易发生燃烧爆炸。

硝化釜内意外掉进棉纱、破布、橡胶手套及机器润滑油等有 机物与混酸中的硝酸发生强烈的氧化反应,放出大量氮氧化物气 体,并引起温度迅速升高,进而可能引起硝化混合物从设备中喷 出而引起爆炸事故。

三、硝化过程的危害因素及预防对策(续)

• 硝化釜为微负压(由负压塔产生),可吸收有害气体,防止外泄。 • 硝化釜装有泄压装置(爆破片)。

三、硝化过程的危害因素及预防对策(续)

4、硝化设备危害的预防对策 (1)设备设计、材质选择要合理,特别对耐腐蚀要求。

(2)硝化釜搪玻璃涂层的完整性必须定期检查 。

(3)电器仪表要防爆,设备、管道要有防静电措施并定期进行 防静电检测。 (4)仪表控制报警联锁要定期检查并试运行。 (5)泄压、防有害气体外泄装置要经常巡查确保有效。

三、硝化过程的危害因素及预防对策

1、硝化过程的危害因素 (1)硝化生产中反应热量大,温度不易控制。

硝化反应一般在较低温度下便会发生,易于放热,反应不易 控制。(其中苯硝化过程中,引入一个硝基,可释放出152.2~ 153KJ/mol的热量。)所以硝化需要在降温条件下进行。在硝化 反应中,倘若稍有疏忽,如中途搅拌停止、搅拌桨脱落、冷却效 果不好、加料速度过快、投料比例不当、反应温度失控等原因, 都可能使反应温度猛增、混酸氧化能力加强,并有多硝基物生成, 容易引起着火和爆炸事故。

三、硝化过程的危害因素及预防对策(续)

1、硝化过程的危害因素 (3)硝化易产生副反应和过反应,二硝和多硝化合物具有易爆 特性。

硝化反应具有深度氧化占优势的链锁反应和平行反应的特点, 同时还伴有水解等副反应,直接影响到生产的安全。硝化过程中 最危险的是有机物质的氧化,氧化反应出现时放出大量氧化氮气 体的褐色蒸气,以及混合物的温度迅速升高而引起硝化混合物从 设备中喷出,发生爆炸事故。芳香族的硝化反应常发生生成硝基 酚的氧化副反应,硝基酚及其盐类性质不稳定,极易燃烧、爆炸。 特别是多硝基化合物和硝酸酯,受热、摩擦、撞击或接触着火源, 极易发生着火或爆炸。

硝化纤维素溶液的理化性质及危险特性(最新版)

硝化纤维素溶液的理化性质及危险特性(最新版)Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0681硝化纤维素溶液的理化性质及危险特性(最新版)名称硝化纤维素溶液[含氮量≤12.6%,含硝化纤维素≤55%]危险货物编号32190别名硝化棉溶液;火棉胶溶液;火棉胶;火棉胶剂;胶棉液危险性类别第3.2类外观与性状为硝化纤维素溶于醚和乙醇的混合液,无色到淡黄色糖浆状液体,有乙醚的气味。

禁忌物强氧化剂、胺类。

主要用途粘合剂、溶剂、油漆、鸡眼药水等。

熔点(℃)-沸点(℃)34.7燃烧性易燃燃烧分解物一氧化碳、二氧化碳、氮氧化物。

闪点(℃)-17.8自燃温度(℃)206爆炸上限(V%)1.7爆炸下限(V%)48危险特性遇明火、高温极易燃烧爆炸;与氧化剂混合易引起燃烧爆炸危险。

如果醚溶液蒸发,干燥的硝化纤维素则是一种具有对撞击敏感的爆炸性和着火的危险物质。

与空气接触能形成爆炸性混合物。

强氧化剂能引起燃烧和爆炸。

能积聚静电,引燃其蒸汽。

腐蚀某些塑料、橡胶和涂料。

灭火方法可用的灭火剂为二氧化碳、泡沫、干粉。

蒸汽比空气重,易在低处聚集。

封闭区域内的蒸汽遇火能爆炸。

蒸汽能扩散到远处,遇点火源着火,并引起回燃。

储存容器及其部件可能向四面八方飞射很远。

如果该物质或被污染的流体进入水路,通知有潜在水体污染的下游用户,通知地方卫生、消防官员和污染控制部门。

硝化反应主要危险及控制措施解析

过热导致危险出现。尤其在意外停电、停冷却水、停止搅拌或由

于搅拌叶片脱落等事故发生时,搅拌失效是非常危险的,因为这 时两相很快分层,大量活泼的硝化剂在酸相中积累,引起两相接

触面反应局部过热;一旦搅拌再次开动,可能会突然引发激烈的

反应,瞬间可释放过多的热量,引起爆炸事故。

三、硝化过程的危害因素及预防对策(续)

设备中喷出,发生爆炸事故。芳香族的硝化反应常发生生成硝基

酚的氧化副反应,硝基酚及其盐类性质不稳定,极易燃烧、爆炸。 特别是多硝基化合物和硝酸酯,受热、摩擦、撞击或接触着火源, 极易发生着火或爆炸。

三、硝化过程的危害因素及预防对策(续)

1、硝化过程的危害因素

(4)有机物的意外氧化,易发生燃烧爆炸。

硝化釜内意外掉进棉纱、破布、橡胶手套及机器润滑油等有 机物与混酸中的硝酸发生强烈的氧化反应,放出大量氮氧化物气 体,并引起温度迅速升高,进而可能引起硝化混合物从设备中喷 出而引起爆炸事故。

(4)紧急情况的特殊处理

• 停水:立即停加硫酸、硝酸,继续保持搅拌并时刻关注反应温度。 • 停电:立即停加硫酸、硝酸,时刻关注反应温度,来电后视温度

情况进行处理。

• 应急情况时将应急的冷媒放入硝化反应釜。 • 硝化反应釜紧急卸放。

三、硝化过程的危害因素及预防对策

1、硝化过程的危害因素

(1)硝化生产中反应热量大,温度不易控制。

硝化反应一般在较低温度下便会发生,易于放热,反应不易 控制。(其中苯硝化过程中,引入一个硝基,可释放出 152.2~

153KJ/mol的热量。)所以硝化需要在降温条件下进行。在硝化

反应中,倘若稍有疏忽,如中途搅拌停止、搅拌桨脱落、冷却效 果不好、加料速度过快、投料比例不当、反应温度失控等原因,

硝化企业安全风险隐患排查指南

附件2硝化企业安全风险隐患排查指南为强化涉及硝化工艺的化工企业(以下简称硝化企业)安全风险辨识和管控,提高安全生产保障能力,防范生产安全事故,根据国家相关法律法规标准规范,制定本指南。

1制定依据本指南按照危险化学品安全相关法律法规、规章、标准规范,在硝化企业专家指导服务的基础上,结合硝化企业的生产特点而编制。

本指南所列出的现行法律、法规、标准、规范更新时,所引用的相应条款也跟随更新。

依据的主要法律法规、规章、标准规范:《危险化学品生产企业安全生产许可证实施办法》(国家安全监管总局令第41号)《危险化学品安全专项整治三年行动实施方案》(安委〔2020〕3号)《特种作业人员安全技术培训考核管理规定》(国家安全监管总局令第30号)《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号)《关于进一步加强化学品罐区安全管理的通知》(安监总管三〔2014〕68号)《硝化工艺安全生产技术规范》《危险化学品企业安全风险隐患排查治理导则》(应急〔2019〕78号)《危险化学品生产装置和储存设施外部安全防护距离》(GB/T37243-2019)《精细化工反应安全风险评估规范》(GB/T42300-2022)2重点检查项2.1重点检查内容根据硝化工艺机理及事故案例分析,制定了关于硝化工艺安全论证、热风险评估、工程设计、安全自动化控制、紧急排放与事故减缓措施、消防、仓储管控、操作规程、应急等方面的特殊安全要求。

1)检查小试、中试管理,检查新工艺安全论证情况,采用HAZOP分析方法全面辨识工艺运行的安全风险情况,生产工艺全流程的热风险评估情况;检查是否按照GB/T37243、GB36894等标准规范确定企业外部安全防护距离。

2)检查是否按照重点监管危险工艺安全控制要求,并结合工艺风险分析结果,对硝化反应釜内温度、搅拌速率、进料流量、冷却水流量、冷却水pH、硝化产物中杂质含量、精馏分离系统温度、塔釜杂质含量等重点参数进行监控。

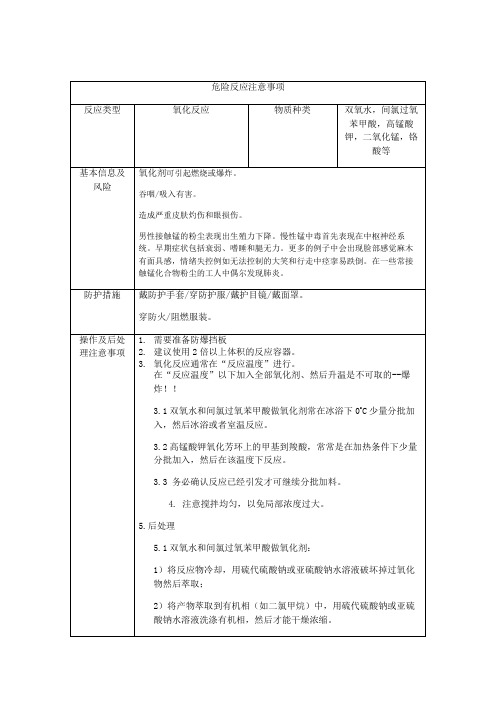

潜在危险反应(氧化、还原、重氮化、硝化及磺化)注意事项

操作及后处理注意事项

1.需要准备防爆挡板

2.建议使用2倍以上体积的反应容器。

3.氧化反应通常在“反应温度”进行。

在“反应温度”以下加入全部氧化剂、然后升温是不可取的--爆炸!!

3.1双氧水和间氯过氧苯甲酸做氧化剂常在冰浴下0oC少量分批加入,然后冰浴或者室温反应。

3.2高锰酸钾氧化芳环上的甲基到羧酸,常常是在加热条件下少量分批加入,然后在该温度下反应。

5.3不能旋蒸含有未反应完的氧化剂—爆炸!!

应急处理措施

食入:禁止催吐。切勿给失去知觉者通过口喂任何东西。用水漱口。

吸入:将患者移到新鲜空气处休息,并保持呼吸舒畅的姿势。

皮肤(或头发)接触:立即除去/脱掉所有沾污的衣物,用水清洗皮肤/淋浴。

与眼睛接触:用大量水彻底冲洗至少15分钟并请教医生。如戴隐形眼镜并可方便地取出,取出隐形眼镜,然后继续冲洗。

DIBAL-H为无色液体,一般是保存在1.0M的甲苯或者正己烷溶液中。主要用作精细化学品的还原剂和氢铝化剂。遇水发生激烈反应生成氢和异丁烷。四氢呋喃不适宜作DIBAL溶剂,因为两者反应生成配位化合物。

防护措施

1)呼吸系统防护:可能接触其毒物时,必须佩戴口罩。

2)眼睛防护:呼吸系统防护中已做好防护,可佩戴化学防护镜。

3.3务必确认反应已经引发才可继续分批加料。

4.注意搅拌均匀,以免局部浓度过大。

5.后处理

5.1双氧水和间氯过氧苯甲酸做氧化剂:

1)将反应物冷却,用硫代硫酸钠或亚硫酸钠水溶液破坏掉过氧化物然后萃取;

2)将产物萃取到有机相(如二氯甲烷)中,用硫代硫酸钠或亚硫酸钠水溶液洗涤有机相,然后才能干燥浓缩。

5.2高锰酸钾做氧化剂:反应结束后,需要检测高锰酸钾是否剩余:用玻璃棒蘸一滴反应液点到滤纸上。如果高锰酸钾有剩余,则在二氧化锰点的周围出现紫色的环,可加乙醇或者亚硫酸氢钠直到点滴实验呈负性为止。可也使用淀粉碘化钾试纸检测氧化物是否有剩余。

硝化甘油化学品安全技术说明书MSDS

中文名称:硝化甘油中文别名:三硝酸甘油酯英文名称:nitroglycerine英文别名:glyceryl trinitrate CAS号:55-63-0技术说明书编码:MSDS#15第二部分:危险性概述危险性类别:第1类 爆炸品侵入途径:吸入 食入 经皮吸收健康危害:少量吸收即可引起剧烈的搏动性头痛,常有恶心、心悸,有时有呕吐和腹痛,面部发热、潮红;较大量产生低血压、抑郁、精神错乱,偶见谵妄、高铁血红蛋白血症和紫绀。

饮酒后,上述症状加剧,并可发生躁狂。

本品易经皮肤吸收,应防止皮肤接触。

慢性影响:可有头硝化甘油化学品安全技术说明书编码:MSDS#15编制日期:_____________应急处理:擦。

尽可能切断泄漏源。

防止流入下水道、排洪沟等限制性空间。

小量泄漏:用锯末或类似材料混合吸收。

也可以用大量水冲洗,洗水稀释后放入废水系统。

大量泄漏:构筑围堤或挖坑收容。

使用无火花工具收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项:密闭操作,提供充分的局部排风。

操作尽可能机械化、自动化。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防毒面具(半面罩),戴安全防护眼镜,穿防静电工作服,戴防化学品手套。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

防止蒸气泄漏到工作场所空气中。

避免与氧化剂、活性金属粉末、酸类接触。

搬运时要轻装轻卸,防止包装及容器损坏。

禁止震动、撞击和摩擦。

配备相应品种和数量的消防器材及泄漏应急处理设备。

储存注意事项:储存于阴凉、干燥、通风的专用爆炸品库房。

远离火种、热源。

库温不宜超过30℃。

保持容器密封。

应与氧化剂、活性金属粉末、酸类、食用化学品分开存放,切忌混储。

采用防爆型照明、通风设施。

禁止使用易产生火花的机械设备和工具。

储区应备有泄漏应急处理设备和合适的收容材料。

禁止震动、撞击和摩擦。

相对蒸气密度(空气=1):无资料分子量:227.09燃烧热(kJ/mol):1540.0临界压力(MPa):无资料爆炸上限%(V/V):无资料爆炸下限%(V/V):无资料外观与性状:淡黄色稠厚液体,低温易冻结。

苯硝化生产硝基苯工艺过程与防范对策

苯硝化生产硝基苯工艺过程与防范对策摘要本文对硝基苯的生产工艺进行了简要阐述,分析了生产工艺危险性,并列举案例分析,最后针对硝基苯的安全生产,提出了安全预防措施,这对硝基苯的生产能长期、稳定、安全运行具有重要意义。

关键词:硝基苯工艺危险性预防措施引言硝基苯是一种重要的化工原料和中间体,用于生产苯胺、联苯胺、二硝基苯等多种医药和染料行业,也可用作于农药、炸药及橡胶硫化促进剂的原料,其中主要用途是制取苯胺和聚氨酯泡沫塑料,目前,90%以上的硝基苯用于生产苯胺[1-3]。

工业上硝基苯生产工艺过程主要包括苯硝化反应、硝基苯洗涤、硝基苯精馏等单元过程,生产过程中使用了大量易燃易爆、有毒有害、强腐蚀、强氧化的化学危险品。

由于苯硝化反应中副反应生成的杂质(主要是硝基酚盐类)爆炸危险性很高,而且极易积累在精馏塔釜等受热部位,监测和处理不及时就容易发生爆炸,使其生产过程中安全事故具有突发性、灾害性的特点。

因此对苯硝化生产硝基苯工艺过程进行危险性定量分析及对爆炸事故的安全研究,并提出具体的预防措施意义重大。

1 硝基苯生产工艺1.1硝基苯简介硝基苯,有机化合物,又名密斑油、苦杏仁油,无色或微黄色具有苦杏仁味的油状液体[4]。

化学式为C6H5NO2,难溶于水,密度比水大,相对密度1.205,熔点6℃,沸点210~211℃,闪点为87.8℃,爆炸下限为1.8%(93.3℃)。

易溶于乙醇、乙醚、苯和油。

遇明火、高热会燃烧、爆炸。

与硝酸反应剧烈。

低毒,半数致死量(大鼠,经口640mg/kg),硝基苯由苯经硝酸和硫酸混合硝化而得。

实验室制硝基苯由于溶有硝酸分解产生的二氧化氮而有颜色,除杂方式:加氢氧化钠溶液,分液。

1.2硝基苯的应用硝基苯是重要的基本有机化工原料,用于生产染料、香料、炸药等有机合成工业,经催化加氢或铁粉还原可得苯胺,这是硝基苯的最主要用途,由苯胺进而生产各种有机中间体,广泛应用于合成皮革(MDI)、橡胶、医药、农药、军事及其他工业[5-10]。

硝化反应过程的主要危险性及安全措施(标准版)

硝化反应过程的主要危险性及安全措施(标准版)Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0873硝化反应过程的主要危险性及安全措施(标准版)有机化合物分子中引入硝基取代氢原子而生成硝基化合物的反应,称为硝化。

用硝酸根取代有机化合物中的羟基的化学反应,则是另一种类型的硝化反应,产物称为硝酸酯。

硝化反应是生产染料、药物及某些炸药的重要反应。

硝化过程常用的硝化剂是浓硝酸或浓硝酸和浓硫酸配制的混合酸。

此外,硝酸盐和氧化氮也可做硝化剂。

一般的硝化反应是先把硝酸和硫酸配制成混酸,然后在严格控制温度的条件下将混酸滴入反应器,进行硝化反应。

1.硝化反应的主要危险性(1)、硝化反应是放热反应,温度越高,硝化反应的速度越快,放出的热量越多,越极易造成温度失控而爆炸。

(2)、被硝化的物质大多为易燃物质,有的兼具毒性,如苯、甲苯、脱脂棉等,使用或储存不当时,易造成火灾。

(3)、混酸具有强烈的氧化性和腐蚀性,与有机物特别是不饱和有机物接触即能引起燃烧。

硝化反应的腐蚀性很强,会导致设备的强烈腐蚀。

混酸在制备时,若温度过高或落入少量水,会促使硝酸的大量分解,引起突沸冲料或爆炸。

(4)、硝化产品大都具有火灾、爆炸危险性,尤其是多硝基化合物和硝酸酯,受热、摩擦、撞击或接触点火源,极易爆炸或着火。

2.硝化反应过程的安全措施(1)、制备混酸时,应严格控制温度和酸的配比,并保证充分的搅拌和冷却条件,严防因温度猛升而造成的冲料或爆炸。

硝化工艺隐患排查重点项解读

硝化工艺隐患排查重点项解读重点项一:新开发的生产工艺应经小试、中试、工业化试验再进行工业化生产;工艺技术来源应有合规的技术转让合同或经安全可靠性论证。

依据:《危险化学品建设项目安全监督管理办法》(国家安监总局令[2015年修正]第45号)《危险化学品生产企业安全生产许可证实施办法》(国家安监总局令[2017年修正]第41号)《关于危险化学品企业贯彻落实<国务院关于进一步加强企业安全生产工作的通知>的实施意见》(安监总管三[2010]186号)国内首次使用的化工工艺,应当进行安全可靠性论证。

重点项二:硝化反应及其配套上下游装量必须由符合资质的设计院设计,现场设备、管道流程布局必须与设计图纸一致。

解读:按照《危险化学品生产企业安全生产许可证实施办法》第九条第一款的要求:涉及危险化工工艺、重点监管危险化学品的装置,由具有综合甲级资质或者化工石化专业甲级设计资质的化工石化设计单位设计;按照《关于加强化工过程安全管理的指导意见》(安监总管三[2013)88号)的要求,工艺、设备等涉及变更的,需进行变更审批。

变更后企业应对相关规程、图纸资料等安全生产信息进行更新。

重点项三:应按照GB/T37243、GB36894等标准规范确定企业外部安全防护距离,在外部安全防护距离内不得布局劳动密集型企业、人员密集场所。

解读:按照《危险化学品生产装置和储存设施外部安全防护距离》(GB/T37243-2019)、《危险化学品生产装置和储存设施风险基准》(GB36894-2018)确定企业外部安全防护距离;同时《石油化工企业设计防火标准》(GB50160-2018年版)、《建筑设计防火规范》(GB50016-2018年版)、《精细化工企业工程设计防火标准》(GB51283-2020)等标准对生产装置、储存设施及其他建筑物外部距离有要求的,涉及“两重点一重大”的生产装置、储存设施也应满足其要求。

重点项四:应按照重点监管危险工艺安全控制要求,并结合HAZ0P分析结果进行设置,对硝化反应釜内温度,搅拌速率、硝化剂流量、冷却水流量、PH值、硝化产物中杂质含量,精馏分离系统温度、塔釜杂质含量等重点参数进行监控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硝化反应过程的主要危险性及安全措施(标准版)

Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management.

( 安全管理 )

单位:______________________

姓名:______________________

日期:______________________

编号:AQ-SN-0873

硝化反应过程的主要危险性及安全措施

(标准版)

有机化合物分子中引入硝基取代氢原子而生成硝基化合物的反应,称为硝化。

用硝酸根取代有机化合物中的羟基的化学反应,则是另一种类型的硝化反应,产物称为硝酸酯。

硝化反应是生产染料、药物及某些炸药的重要反应。

硝化过程常用的硝化剂是浓硝酸或浓硝酸和浓硫酸配制的混合酸。

此外,硝酸盐和氧化氮也可做硝化剂。

一般的硝化反应是先把硝酸和硫酸配制成混酸,然后在严格控制温度的条件下将混酸滴入反应器,进行硝化反应。

1.硝化反应的主要危险性

(1)、硝化反应是放热反应,温度越高,硝化反应的速度越快,放出的热量越多,越极易造成温度失控而爆炸。

(2)、被硝化的物质大多为易燃物质,有的兼具毒性,如苯、甲苯、脱脂棉等,使用或储存不当时,易造成火灾。

(3)、混酸具有强烈的氧化性和腐蚀性,与有机物特别是不饱和有机物接触即能引起燃烧。

硝化反应的腐蚀性很强,会导致设备的强烈腐蚀。

混酸在制备时,若温度过高或落入少量水,会促使硝酸的大量分解,引起突沸冲料或爆炸。

(4)、硝化产品大都具有火灾、爆炸危险性,尤其是多硝基化合物和硝酸酯,受热、摩擦、撞击或接触点火源,极易爆炸或着火。

2.硝化反应过程的安全措施

(1)、制备混酸时,应严格控制温度和酸的配比,并保证充分的搅拌和冷却条件,严防因温度猛升而造成的冲料或爆炸。

不能把未经稀释的浓硫酸与硝酸混合。

稀释浓硫酸时,不可将水注入酸中。

(2)、必须严格防止混酸与纸、棉、布、稻草等有机物接触,避免因强烈氧化而发生燃烧爆炸。

(3)、应仔细配制反应混合物并除去其中易氧化的组分,不得有油类、酐类、甘油、醇类等有机物杂质,含水也不能过高;否则,

此类杂质与酸作用易引发爆炸事故。

(4)、硝化过程应严格控制加料速度,控制硝化反应温度。

硝化反应器应有良好的搅拌和冷却装置,不得中途停水断电及搅拌系统发生故障。

硝化器应安装严格的温度自动调节、报警及自动连锁装置,当超温或搅拌故障时,能自动报警并停止加料。

硝化器应设有泄爆管和紧急排放系统,一旦温度失控,紧急排放到安全地点。

(5)、处理硝化产物时,应格外小心,避免摩擦、撞击、高温、日晒,不能接触明火、酸、碱等。

管道堵塞时,应用蒸气加温疏通,不得用金属棒敲打或明火加热。

(6)、要注意设备和管道的防腐,确保严密不漏。

XXX图文设计

本文档文字均可以自由修改。