品质英文职称与详解培训

质量知识培训Quality sense training

请大家判断一下:

质量是检验出来的。

错误。质量是制造出来的,不是检验出来的。质量是产 品制造出来后已经形成,检验是按照检验规范对产品进 行测量,确认产品所有的要求是否满足标准。

检验是在过程结束后把坏的从不好 的里面挑选出来的,是“马后炮”, 而不能改变产品质量。

“Almost(幾乎)”

质量就是按照要求不折不扣的执行!

1. 公司不缺乏各种规章,流程,标准,制度,缺乏的是对规章制度不折不 扣的执行。如果没有不折不扣的执行,那么即使质量体系再完善,质量控制 方法再先进,设备再先进,好的质量也不可能达到。 2. 丰田社长认为“其公司最为艰巨的工作不是汽车的研发和技术创新,而 是生产流程中一根绳索的摆放,要不高不矮,不偏不歪,而且要确保每位技 术工人操作绳索时都要无任何偏差”

制度完善:要达到满足客户的需求,公司内部

运作一定要有完善的制度规划,因此不完备之 处应即时的集思广益建立制度,才能发挥应有 的效益

全员参与:上述三项要求的达成,包括客户至

上、技术领先与制度完善,பைடு நூலகம்须仰赖全体同仁 的努力配合,方可达成既定的政策与目标,因 此全员参与可说是其他三项的必要条件

养成良好的质量意识要注意些什么 •1.不要踩/踏产品(原材料/半成品/成品) •2.不要坐/卧产品(原材料/半成品/成品) •3.不要抛扔产品 •4.不要把产品直接放在地上 •5.不要乱摆放产品 •6.通道不要堆积产品,以免堵塞 •7.不要私拿产品

质量 ,安全,成本,交期,服务 2.谈谈选择产品或服务的标准有那些,既产品好坏的标准? 性能优越,美观,使用方便,服务周到,售后服务好 ,用起来放心„„ 3.就你的认识,谈谈什么是质量?

质量的权威定义:

品质专业基础知识培训PPT

项目 序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

简称

英文全称

中文意思

TQ M QCC DCC QE

QA IQ C IP Q C FQ C OQC COQ QC AQ L FAI AVL RE

TotalQ uality M anagem ent

通常在下列情况下应该进行首件检验: 1. 一批产品开始投产时; 2. 设备重新调整或工艺有重大变化时; 3. 停产超过1天时间 4. 轮班或操作工人变化时; 5. 材料发生变化时 。 6. 新機器、新模具 7. 设备、模具维修后 首检的准备工作: 1. 相关应的图纸,BOM表,相关资料

1、停止生产,寻找工序不正常的原因,并采取有效的纠正措施,以恢复其正常状 2、对上次巡检后到本次巡检前所生产的产品,全部进行重检和筛选,以防不合格品流 入下道工序。

InP utP rocess Q uality C ontrol 制程品质控制

FinalQ uality C ontrol

最终品质管制

O utgoing Q uality C ontrol

出货品质管制

C ostO fQ uality

品质成本

Q uality C ontrol

品质控制

Acceptance Q uality Lim it

6)其他类: 1. IPQC在首件检验、巡回检验和成品入仓检验时对产品检验的重点: 1.1 在对产品检验时,需重点检查产品的尺寸、进胶口有无批峰、拉伤、裂痕、气纹、 异色、变形、弯曲度、胶壳的边缘有无批峰、油污、韧性(180度)不断则OK: 1.2 在检查产品有无发亮等不良时:视线和产品之间的夹角呈30度:也可以用擦去表面 污渍来看。 1.3 经验对于IPQC来说是犹为重要的,有时IPQC所面对是配件,但是有很多细节问 题是在后面安装才会发现,总结了才能做得更好。 2. IPQC在面对发现不良品产生时,要勇于叫停生产,哪怕几十个人的生产。 3. 看规格图和测量产品尺寸及外观培训:让每个IPQC、FQC实际操作杜绝不合格品 流入客户端,每个QC人员因加强自我品质意识、培养自我团队精神 4. IPQC在质量问题产生后,应及时提出处理方式,和拉长,上级反应。

品质管理——品管培训资料

价值能力。

.

十、品质异常的描述

品质异常、问题的定义的描述从5W2H入手。 What:是何种异常。 Who:是谁产生的异常,是谁发现的。 Where:是在哪里或哪工位产生的。 When:是何时产生的,何时发现的。 Why:为什么会产生异常。 How:异常是如何处理的。 How Much:异常重复出现的次数或处理异常所花费

天他在城郊间往返 6 次,净赚了 50 元钱。一年后,凭着“花盆土”他竟然在上海拥有了一 间小小的店面。在长年的走街串巷中,他又有一个新的发现,一些商店楼面亮丽而招牌转黑,

一打听才知是清洗公司只负责洗楼不负责洗招牌的结果。他立即抓住 了这一空当,买了些

人字梯、水桶和抹布,办起了一个小型清洗公司,专门负责擦洗招牌。如今他的公司已有

2、领导作用:领导者确立统一宗旨方向,创造并保证全员参与的环境。 3、全员参与:各级人员是组织之本,只有全员充分参与、才能为组织带来更多

的效益。 4、过程方法:将活动和相关的资源作为过程进行管理,可高效的得到期望的结

果。 5、管理之系统方法:将相关联的过程作为系统管理、提高实现目标的有效性和

.

五 各国口头谚语:

中国:吃得苦中苦,方做人上人。 美国:将别人对自己的责备和磨难当作一种训

练。 德国:只有懂得服从,你就同样能成为主人。

.

六 什么叫不简单?什么叫不容易?

能把一件简单的事情天天做好就叫不简单。 将公众认为很容易的事情持续的做好就叫不容

易。

.

七 什么叫机会?

品质基础培训教材-02

收集数据的方法

抽样方法 :从一批产品中抽取一定数量的样 品

随机抽样 :使每批产品里的每一件产品都有 相等的机会被抽到

抽样基础知识 AQL(Acceptability quality leveling)

检查水平的规定

1)一般检查水平:I .II. III 判別力大小:I < II < III

2)特殊检查水平:S-1,S-2,S-3,S-4. 除非另有规定,通常采用一般检查水平II.

特殊检查水平适用于必须使用较小的样本,而 且能夠或必须允许较大的误判风险.

品质部基础知识培训教材

培训教材目录

1. 品质部组织架构及相应品质小组的职能 2. 品质管理系统基础知识 3. 数据统计基础知识 4. TS16949五大工具 5. 品质管理工具

品质部组织架构及相应品质小组的职能

品质保证

Quality Assurance

一、品质部组织架构及相应品质小组的职能

IQC (Incoming quality control) 进料品质控制 IPQC(In process quality control) 过程品质控制 PQA (Process quality audit) 过程品质稽查 FQC (Final quality check) 最终品质检查 QC (Quality check) 品质检查 ET (Electric test) 电测试

品质部组织架构及相应品质小组的职能

FQA (Final quality assurance) 最终品质保证 DCC (Document control center) 文件控制中心 CS (Customer service) 客户服务 QAE (Quality assurance engineering )品质保证工程 QE (Quality engineering) 品质工程 MRB (Material review board) 物料评审委员会

品 质 培 训 教 材

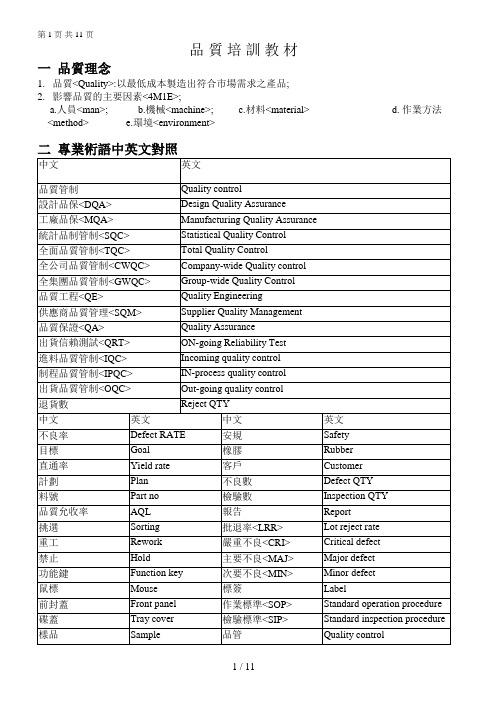

品質培訓教材一品質理念1.品質<Quality>:以最低成本製造出符合市場需求之產品;2.影響品質的主要因素<4M1E>;a.人員<man>;b.機械<machine>;c.材料<material>d. 作業方法<method>e.環境<environment>三. 概念培訓1.主要缺點: 造成原設計之功能失效或降低效能之缺點稱之;2.次要缺點: 不影響功能之感官性缺點稱之;3.嚴重缺點: 凡對人體或機器產生傷害或及生命財產安全稱之;AQL: 品質允收水準;4.ISO: 國際標準組織;5.品檢: 指直接參與現場品質檢查人員;6.產品: 是指活動或活動過程的結果;7.合格: 能滿足規定的要求;8.不合格: 不能滿足規定的要求;9.實體: 可以單獨描述和研究的事物;10.缺陷: 不符合某項要求;11.過程: 將輸入到輸出的相關連的資源活動;12.首件: 產品在模腔內成型後第一模制品;13.檢驗: 對實體的一個或多個特性進行諸如測量,檢查,試驗或度量并將結果與標準進行比較,以确定某項特性合格民政部所進行的活動;14.檢驗群體: 所擔出同一生產批的制品謂之;15.樣本: 從群體內隨機抽取部分單位體謂之;16.全檢: 對制品某種特殊性能進行全數檢查的過程;17.抽樣檢驗: 從群體中隨機抽取一定數量的樣本,經過試驗或測試後,以其結果與判定基準作比較,然後用統計方法,判定比群體是合格或不合格的檢驗過程;18.有感刮傷: 在產品表面用指甲可以感覺到,通常由利器撞擊而成;19.無感刮傷: 在產品表面,沒有深度用指甲感覺不到;20.走膠不齊: 塑膠件出模後形狀與原本設計不同,通常與模具設計或啤塑條件有關;21.模漬: 啤塑模具壓痕重復出現在同一位置;22.縮水: 塑料冷卻硬化時而造成膠件收縮凹陷肉眼可見,通常與膠件壁厚或啤塑有關,如縮水會影響產品尺寸或使用功能的,則其缺陷為主要缺點,如只會對外觀造成影響則為次要缺點;23.流紋: 膠件表面有花紋狀流痕,請晰可見,指甲感覺不到,由于半凝固料受熱熔料方向推擠引起;24.暈狀: 膠件表面有一圈圈年輪狀痕跡,通常由水口位開始向外擴散,清晰可見;25.混色: 膠件成型後顏色不均通常在膠件表;26.氣紋: 膠件表面有光澤度不夠,顏色灰蒙,通常在水口位周圍,與模具排氣或啤塑有關;27.頂白: 膠伯表面有清晰白印向上凸起,通常與模具頂針或啤塑條件有關;28.變形: 由模具或啤塑原因,產品成形後出殃扭曲變形;29.粘模: 產品某一部位粘在模腔內,出模後形狀與原本設計不同,通常與模具或啤塑條件有關;30.料花: 由于烤料時間不足,膠件內混色令產品表面產生銀色花紋;31.陰陽色: 膠件表面顏色不一,通常發生在黑色制品上;32.毛邊: 大多發生在膠件邊緣位置,有利口刮手感覺,與模具或啤塑條件有關;33.夾紋: 熔融塑料進入模腔後不能完全熔合而產生膠件表面的現狀熔接線,肉眼可見;四. 品質檢查作業指導1.良品處理: 經檢驗查确認良品,應即時放回紙箱內,不得亂放,排放數量,方向要按規定;2.不良處理: 經檢查确認為不良品,要用箭頭紙指示不良位置,用膠袋裝好,放入待确認箱,并在外箱貼<<不合格>>標簽,大批量不良品要按不良品處理程序進行;3.檢查環境: 要在光線充足,指定的工作台上進行;4.檢查方法: 以目視為之,按作業書上指引進行,并比較標準樣本;4.1視力: 眼<或矯正後>之視力為1.0-1.2;4.2照明度: 被檢驗而之照明度為800LUX為準;4.3光源: 以日光燈為準,但有關色澤之判定應在自然光線<太陽光>下為之;4.4目視時間: A面7秒/次,其它面5秒/次;4.5距离: 30CM;(目視)產品與燈光距离66CM;4.6角度: 45°+3°;5.部門管理: 所有合格品即時封箱,防止塵埃污染,包裝箱不可倒置放,兩種貨品不可置放,且需體質距离,發現包裝有變形,污要重新檢查及時更換紙箱,尾數箱需注明”尾數”;6.作業監管: 管理者要監管作業者是否按指令進行作業;7.品質情報: 發現品質异常即時通知上級處理,再反映到相關部門進行修正行動.五在職員工培訓內容A.一般塑膠材料的認識塑膠原料是采用石油提煉成石油精,經分解生成如:乙烯;丙烯……..等原材料,再經聚合提煉加進可塑劑,潤滑劑,著色劑或填充劑等,而制成各類塑膠原料,一般會成為粒狀以便易于使用;§目前塑膠原料大致可分為:a.泛用塑膠: 其高分子聚合物分子量較少,流動性佳,成形條件容易,適合制成不同形狀的制品,例如:ABS/SAN/PP/PS/PE/PVC…等等;b.工程塑膠: 其高分子聚合物分子量較高,流動性差,成形條件困難,但其機械性能高,適合制成工程用的零件,可取代金屬<或玻璃>的用途;例如: PA/POM/PC/PBT/PET/PPO…等等;§塑膠的基本特性如下:1.容易加工性2.自由著色性3.輕而堅固性4.不吸水性5.不導電性6.不導熱性7.耐腐蝕性§但是塑膠最大的缺點是易燃,因塑膠是由石油提煉而成,必然具有燃燒性,可加入某些化合物而令其有難燃性,常用的有加入氯氣,而成為防火級別塑料,而防火級別也有高低之分如:V0;V2等等;V0的意思: 是塑膠被火點燃時,如离開火種會立刻熄滅;V2的意思: 是塑膠被火點燃時,如离開火種會在兩秒種自動熄滅;§塑膠原料大部分是可循環使用的,但由于翻用塑料比一般原料脆,所以只可合新料一起使用,比例最大不超過25%為適合,而各類塑膠料因所須熔點不同,所受注塑膠壓力不同,所以絕對不能混亂;§由于塑膠產品需要顏色配合,因此塑膠原料可分為:拉粒料,色粉料,色種料,最新出現是加液體在塑膠料中著色;§拉料原料是已經把顏料混進原料中,每一粒塑膠都已著色所以形成產品顏色穩定均勻; §而色粉料及色種是把色母或色粉混合原料使用,成本較低,而且不用儲存原有色原料,節省存倉開支,但顏色不穩定,較難控制.六絲印<移印>檢查須知2.做好開機檢查較對,按照絲印檢查記錄表面上資料而核對,并參照定辦,認定合格,方可開機移印;3.絲,移印產品一般講究字嘜位置對稱字體無缺,平行以及左右分中,顏色核對,以圖紙上客戶要求的PANTON色為準;4.生產中品質出殃問題應立刻作出指示,不能把握應及時通知上級;5.塵點,黑點,混色較微的可采取目視測于30CM範圍內,明顯的拒收6.新品種產品的絲印應詳細說明品質要求,并多加檢查及留辦;7.絲/移印品質檢定的同時還要及時檢查塑膠件的品質,對不能接受的產品及時通知上級,阻止下拉;8.封箱前需做字嘜的拉脫實驗<用封箱膠紙>,如有脫落一概拒收,并需做產品的試裝以及功能測試;9.做到多巡機及時收貨封箱,QC貼紙的填寫要保證絕對的正确性;10.個別客戶,要加<酒精性能測試>及<橡皮摩擦測試>,防止字體脫油.七裝配檢查須知1.嚴格按照裝配基準檢查,跟清裝配資料,熟悉裝配的程序及檢查要點;2.對需使用量規檢測的產品,一定要使用量規檢測,用後要適當保存;3.加強半成品來料的控制,阻止不合格的塑膠件,五金件,電子件以及巾紙裝配成品;4.工作中出現問題及時做出指示或不能把握時通知上級;5.認真填寫檢查基準表格,异常情況要有記錄;6.所有裝配的成品按指定的包裝形式包裝.八絲/移印檢查要點及成因<一> 絲印部分彈絲: 字體邊緣出現毛絲狀,由于絲網與印刷面距离不當,及油墨太干都會出現;塞網: 由于絲孔閉塞,令字體其中一部份缺油;漏網: 由于絲網穿孔令油墨漏出,使字體邊及產品上有多余的油墨;缺字: 由于絲印機膠刮不平行,或膠刮有缺口,都會形成缺字或深淺色的現象;字體脫落: 因產品上有油,另產品不能上油,同時要做拉脫實驗或酒精擦拭試驗;<二>移印部分正确字樣: 同一種產品會印多種不同字樣,初開機時必須核對清楚.顏色: 印刷顏色必須參照樣辦,不能有深淺色,同時留意同一種產品會印兩種或以上不同顏色的貨,由于油墨性質不同,有光油及啞油之分,故生產時亦要核對清楚,留意油墨用得太久時,字體顏色及光澤亦會變化;位置: 印字位置必須符合要求或圖紙尺寸,以分中對稱為原則留意字體傾斜;塵點: 因膠頭工產品有塵埃,膠碎,使字體發生斷字現象,或字體其中局部顏色較淺,墨太多,或刮刀磨損造成;彈絲: 字體邊緣出現毛絲狀原因是:(A)鋼版深度過深;(B)同一位置印刷次數過多;(C)油墨太干或開油水太多;(D)膠頭起落太快;油孔: 主要由于油墨太干或新用的膠頭未能完全上油;清晰度: 字體表面不平滑或有皺皮紋,如使用新膠頭時容易出現,同時油墨太濃有此情況;字體變形: 由于選用膠頭不正确或放產品時位置不當,便會令字變形,同時若產品表面傾斜或孤度大時,特別容易發生,并且留意成品的水口是否剪平及內骨位與夾具可有配合.九 U/L防火試驗之方法,規格及定義塑膠樣品大小長6英寸*寬1/2英寸*厚1/4英寸L1/8,1/16,1/32英寸不等,此為固定物;火焰用本生燈(酒精灯)為之,其火焰高為3/4英寸,且為藍色火焰;火焰與樣品之距离樣品距离燈口3/8英寸時<即在火焰中央>;試驗方法用上述本生燈燃燒垂直擺放之樣品10秒鍾,如果樣品不燃燒或停止燃燒時,須离開火焰30秒後,再燒10秒鍾,此試驗每組必燒5個,取其平均值;防火等級A 94V-0: 火燃离開樣品後,每個樣品燃燒時間不超過10秒鍾,(5個樣品之平均值不超過5秒鍾)樣品不燒成粘結狀沒有滴下物,且第二次用火焰再燒10秒,离開後此樣品在30秒後不能發紅;B 94V-1: 火焰离開樣品後每個樣品燃燒不超過30秒鍾(5個樣品平均不超過25秒),樣品不燒成粘結狀沒有滴下物,且第二次用火焰再燒10秒,离開後此樣品燃燒部位在60秒後不能發紅;C 94V-2: 與上述94V-1之燃燒時間相同,但會有滴下物,且此滴下物會使棉絮燃燒,此樣品橫擺用1英寸火焰燃燒時的長度最長不得超出過4英寸;D94HB: 此為將樣品橫擺,用1英雨長的火焰頂端燃燒樣品頂端燒30秒鍾火焰离開後,樣品燃燒的長度超過1英寸時即為94HB.十一AQL表的使用方法M1L-STD-105D是美軍標準數值抽檢法,它的編訂是經過美國,英國,加拿大三國二軍方認可,并獲得其它品管方面專家的協助,而成為第一個國際性的品管標準,于1963年正式標用,其中抽檢方法可分三種水平抽驗<一>嚴格 <二>正常 <三>減量正常情況下以正常抽檢為基準,即AQL表上的LEVEL II,當實施正常抽檢時,發現有2批拒收,則把抽檢水平提高至嚴格即LEVEL III若實施嚴格抽檢時,連續5批認為合格的,可改為用正常抽驗,當實施正常抽檢的10批中,無發現一批被拒收的,可改用減量抽檢,即LEVEL I,但若發現有一批被拒收的,則要恢復正常抽檢.如圖有1批拒收有2批拒收連續10批均可收連續5批均可收十二抽檢方式1.單次抽樣: 一次性抽出若干樣品檢驗對此批產品判定;2.復次抽樣: 如進行單次抽樣工序而未能判定,再次抽若干樣品來判定;3.多重抽樣: 多次抽樣來判定此批產品結果;4.序貫抽樣: 抽出一個樣品檢測一個樣品,看是否能夠判定,此批產品,如不能判定再重復前序工作;5.隨機抽樣: 針對某部產品隨機檢驗;6.平均抽樣: 針對某一部分產品進行各方位抽樣檢驗.全面品質管理<一>定義&認識(I) 1. 全面品管是全員參與的品質活動a.高階主管教育b.一般管理主管教育一般員工教育2. 全面品管是事前的預防措施;3.全面品管是有級織的管理系統;4.全面品管是一種企業文化.(II)品質1.品質是以最低的成本製造符合市場需求之產品;(成本問題)2.品質不單單是生產線責任;3.品質是可以用金錢來評估,測試的;4.追求品質的花費主要是在人員教育訓練上;5.追求零缺點,先須建立零缺點觀念;6.品質是每一個部門責任.<二>全面品質管理推行方法(I) 1.最高主管的承諾和領導的支持2.制定并宣布品質政策3.建立全公司對品質的共識4.成立有組織的品質管理系統5.擬定品質計劃和人員教育訓練并進行考核6.訂定標準A.管理標準B.品質標準C.作業標準(II)怎樣推行1.建立品質管理推進室(2~3人)2.建立全面品質管理委員會3.相關部門建品質管理之集團(一般主管)4.各部門成立品管圈(QCC)<三>品質管理循環(PDCA)(I)PLAN<計劃>訂定目標1.決定目標2.決定達成目標的方法(測定目標)(II)DO<執行>將計劃确定實施1.教育訓練2.生產作業(按照作業方法作業)(III)CHECK<檢核>監核執行結果1.測定(測定使用儀器)2.分析(對于測定結果進行分析)3.判定(分析後判定有無异常)(IV)ACTION<矯正>1.研擬改善對策2.執行對策3.對策復查4.再標準化PDCA:不斷尋求新的方法來改善品質以求更好品質計劃(PLAN)→執行(DO)→檢核(CHECK)→矯正(ACTION)訂立作業親方法<四>解決工作問題的順序(觀念,技巧,方法)1.選定目標,使目的明确化(運用QCC功能)A.列出問題點B.評價之後再選擇C.聽取上司的意見D.決定主題2.掌握現關,發現問題點,收集資料,運用QC七大工具3.作要因分析,找出原因,(分析原因,魚骨圖)4.擬訂對策方法(QCC功能,腦力激蕩法)5.實施對策第 11 页共 11 页6.确認效果(改善前後作比較7.將好的對策標準化(訂作工作說明書)8.繼續維持成果2015年1月1日11 / 11。

品质管理英文教材课件ch

Techniques such as decision trees, risk matrices, and cost benefit analysis can help organize evaluate different options and choose the most appropriate course of action based on facts and data

Improving customer satisfaction: Quality management helps to identify and address customer needs and expectations, leading to improved customer satisfaction

单击此处添加正文,文字是您思想的提一一二三四五六七八九一二三四五六七八九一二三四五六七八九文,单击此处添加正文,文字是您思想的提炼,为了最终呈现发布的良好效果单击此4*25}

Quality control is essential to ensure that products and services are consistent, reliable, and of high quality

It involves setting quality standards, monitoring compliance with those standards, and taking corrective action when necessary to ensure that the product or service meets the defined quality requirements

【精品】Quality training质量意识提高培训教程PPT课件

28

2012

检查检验的注意事项

1)开始前需要确认设备仪器功能是否完备有效. 2)确认检查检验的方法及验收标准是否完全了解,如果不了解是否有相应的 文件供快速的参考查看.如果对标准和方法有疑问一定要及时反映和沟通.

3)记录表单是否在手上,是否是一边检查一边记录,而不是为了应付,者检查等 将很多天的检查结果才一起凭记忆补出来,这样会造成记录失真,质量记 录不用形容词.

6

企业成败的关键

企业竞争成败的关键在”人” 合适的人,做合适的事情,第一次就把事 情做好 品质代表企业的生命.

产品品质的好坏,服务品质的好坏,往往要看企业

内每个成员对品质的认识及心态,品质教育的 要务就是要唤起全体成员树立”品质意识”及 ”危机意识”

7

2012

树立正确的质量意识

正确的质量意识

1、品质是制造出来的,而不是检验出来的。 2、“预防错误”、“第一次就做对”是最经济 的。 3、提高品质就是降低成本。 4、执行标准,不可以打折扣。 5、80%的品质不良是管理决策或组织制度造 成的。 6、预防甚于冶疗,任何过失可以事先避免。 7、品质必须超过顾客的期望。 8、革除马虎之心,是追求品质的第一要务。

27

2012

缺陷划分

缺陷等级划分为 极严重缺陷(致命缺陷) -----英语为Critical,是指产品由于不安全或有害而对使用者可能造成伤害的 缺陷,或者是产品的极重要品质特性不符合规定或品质特性严重不符 合规定的缺陷。 严重缺陷 -----英语为Major,是指产品由于功能上损坏而有可能导致顾客退货的缺陷, 或者导致商品价值重下降的产品外观上的缺陷。 轻微缺陷 -----英语为Minor,是指轻微影响商品价值、可被顾客觉察出来但不会导致 顾客退货的缺陷。

品质英语(品质人员应该熟记)

MSA: Measurement System Analysis 量测系统分析LCL: Lower Control limit 管制下限还有一些。

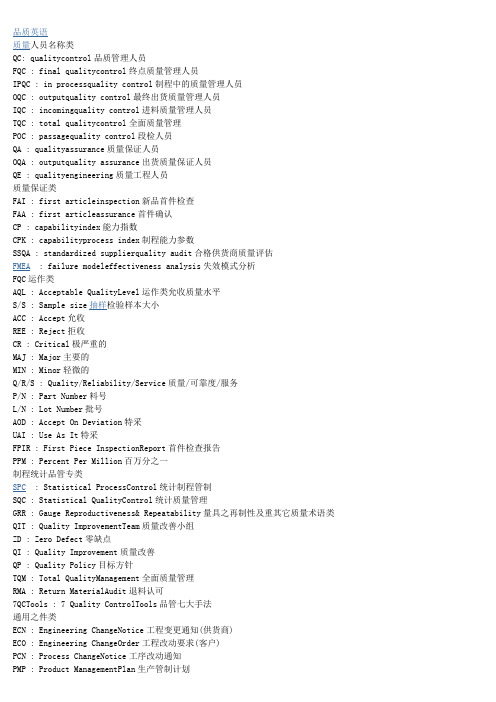

看看你是否用的着Control plan 管制计划Correction 纠正Cost down 降低成本CS: customer Sevice 客户中心Data 数据Data Collection 数据收集Description 描述Device 装置Digital 数字Do 执行DOE: Design of Experiments 实验设计Environmental 环境Equipment 设备FMEA: Failure Mode and Effect analysis 失效模式与效果分析FA: Failure Analysis 坏品分析FQA: Final Quality Assurance 最终品质保证FQC: Final Quality control 最终品质控制Gauge system 量测系统Grade 等级Inductance 电感Improvement 改善Inspection 检验IPQC: In Process Quality Control 制程品质控制IQC: Incoming Quality Control 来料品质控制ISO: International Organization for Standardization 国际标准组织LQC: Line Quality Control 生产线品质控制LSL: Lower Size Limit 规格下限Materials 物料Measurement 量测Occurrence 发生率Operation Instruction 作业指导书Organization 组织Parameter 参数Parts 零件Pulse 脉冲Policy 方针Procedure 流程Process 过程Product 产品Production 生产Program 方案Projects 项目QA: Quality Assurance 品质保证QC: Quality Control 品质控制QE: Quality Engineering 品质工程QFD: Quality Function Design 品质机能展开Quality 质量Quality manual 品质手册Quality policy 品质政策Range 全距Record 记录Reflow 回流Reject 拒收Repair 返修Repeatability 再现性Reproducibility 再生性Requirement 要求Residual 误差Response 响应Responsibilities 职责Review 评审Rework 返工Rolled yield 直通率sample 抽样,样本Scrap 报废SOP: Standard Operation Procedure 标准作业书SPC: Statistical Process Control 统计制程管制Specification 规格SQA: Source(Supplier) Quality Assurance 供应商品质保证Taguchi-method 田口方法TQC: Total Quality Control 全面品质控制TQM: Total Quality Management 全面品质管理Traceability 追溯UCL: Upper Control Limit 管制上限USL: Upper Size Limit 规格上限Validation 确认Variable 计量值Verification 验证Version 版本QCC Quality Control Circle 品质圈/QC小组PDCA Plan Do Check Action 计划执行检查总结Consumer electronics 消费性电子产品Communication 通讯类产品Core value (核心价值)Love 爱心Confidence 信心Decision 决心Corporate culture (公司文化)Integration 融合Responsibility 责任Progress 进步QC quality control 品质管理人员FQC final quality control 终点品质管制人员IPQC in process quality control 制程中的品质管制人员OQC output quality control 最终出货品质管制人员IQC incoming quality control 进料品质管制人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 品质工程人员FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数SSQA standardized supplier quality audit 合格供应商品质评估FMEA failure model effectiveness analysis 失效模式分析AQL Acceptable Quality Level 运作类允收品质水准S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 品质/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计品质管制GRR Gauge Reproducibility & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径QIT Quality Improvement Team 品质改善小组ZD Zero Defect 零缺点QI Quality Improvement 品质改善QP Quality Policy 目标方针TQM Total Quality Management 全面品质管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供应商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准IWS International Workman Standard 工艺标准ISO International Standardization Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DCC Document Control Center 资料控制中心QE Quality Engineering 品质工程(部)QA Quality Assurance 品质保证处QC Quality Control 品质管制(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部品质英语(一)the goods are available in different qualities.此货有多种不同的质量可供。

品质基础知识培训教材(ppt 23页

过程(活动)需要使用资源。资源可以包括人员、设施、材料、工作环境和信息等等 过程有大有小,大过程中包含若干个小过程,若 干个小过程组成一个大过程,这个大过程又可 能是另一个更大过程的组成部分。

What is 城市轨道交通 urban rail transport

精品ppt模板

三、品质控制基础知识

经验。

原则4 - 过程方法 将相关的资源和活动作为过程来进行管理,可以更高效地得到预期的效果。应用这一原 则,组织将采取的措施/活动: (一),为了取得预期的结果,系统地识别所有的活动

;(二),明确管理活动的职责和权限;(三),分析为测量关键活动的能力; (四),识别组织职能之间与职能内部活动的接口;(五),注重能改进组织的活动的

品质基础知识培训教材 (ppt 23页

What is 城市轨道交通 urban rail transport

精品ppt模板

What is 城市轨道交通 urban rail transport

精品ppt模板

培训项目目录

一、品质部组织图 ………………………………………………………………3

第一章:职称说明 ………………………………………………………………………………………4

不相容或不协调,就会出问题。过程方法特别强调过程接口的控制管理。

What is 城市轨道交通 urΒιβλιοθήκη an rail transport

3. 实施ISO9000族标准有助于节省第二方审核的精力和费用。

4. 实施ISO9000族标准有助于提升组织产品竞争力。

5. 实施ISO9000族标准有助于组织的持续改进和持续满足顾客的需求和期望。

ISO9001的用途说明:

用于组织内部建立、实施和改进质量管理体系。 ——适用于各种类型、不同规模和提供不同产品的组织 ——是对产品要求的补充 用于内部和外部(包括认证机构)评价组织满足顾客、法律法规和组织自身要求的能力。

品质英语

品质英语质量人员名称类QC: qualitycontrol品质管理人员FQC : final qualitycontrol终点质量管理人员IPQC : in processquality control制程中的质量管理人员OQC : outputquality control最终出货质量管理人员IQC : incomingquality control进料质量管理人员TQC : total qualitycontrol全面质量管理POC : passagequality control段检人员QA : qualityassurance质量保证人员OQA : outputquality assurance出货质量保证人员QE : qualityengineering质量工程人员质量保证类FAI : first articleinspection新品首件检查FAA : first articleassurance首件确认CP : capabilityindex能力指数CPK : capabilityprocess index制程能力参数SSQA : standardized supplierquality audit合格供货商质量评估FMEA: failure modeleffectiveness analysis失效模式分析FQC运作类AQL : Acceptable QualityLevel运作类允收质量水平S/S : Sample size抽样检验样本大小ACC : Accept允收REE : Reject拒收CR : Critical极严重的MAJ : Major主要的MIN : Minor轻微的Q/R/S : Quality/Reliability/Service质量/可靠度/服务P/N : Part Number料号L/N : Lot Number批号AOD : Accept On Deviation特采UAI : Use As It特采FPIR : First Piece InspectionReport首件检查报告PPM : Percent Per Million百万分之一制程统计品管专类SPC: Statistical ProcessControl统计制程管制SQC : Statistical QualityControl统计质量管理GRR : Gauge Reproductiveness& Repeatability量具之再制性及重其它质量术语类QIT : Quality ImprovementTeam质量改善小组ZD : Zero Defect零缺点QI : Quality Improvement质量改善QP : Quality Policy目标方针TQM : Total QualityManagement全面质量管理RMA : Return MaterialAudit退料认可7QCTools : 7 Quality ControlTools品管七大手法通用之件类ECN : Engineering ChangeNotice工程变更通知(供货商)ECO : Engineering ChangeOrder工程改动要求(客户)PCN : Process ChangeNotice工序改动通知PMP : Product ManagementPlan生产管制计划SIP : Standard InspectionProcedure制程检验标准程序SOP : Standard OperationProcedure制造作业规范IS : Inspection Specification成品检验规范BOM : Bill Of Material物料清单PS : Package Specification包装规范SPEC : Specification规格DWG : Drawing图面系统文件类ES : Engineering Standard工程标准IWS : InternationalWorkman Standard工艺标准ISO : InternationalStandard Organization国际标准化组织GS : General Specification一般规格部类PMC : Production &Material Control生产和物料控制PCC : Product controlcenter生产管制中心PPC : Production PlanControl生产计划控制MC : Material Control物料控制DC : Document Center资料中心QE : Quality Engineering质量工程(部)QA : Quality Assurance质量保证(处)QC : Quality Control质量管理(课)PD : Product Department生产部LAB : Laboratory实验室IE : Industrial Engineering工业工程R&D : Research &Design设计开发部生产类CTN : Carton大纸箱PO : Purchasing Order采购订单MO : Manufacture Order生产单D/C : Date Code生产日期码ID/C : IdentificationCode (供货商)识别码L/N : Lot Number批号P/N : Part Number料号QTY : Quantity数量NG : Not Good不行,不合格C=0 : Critical=0极严重不允许5WIH : When, Where, Who,What, Why, How to6M : Man, Machine,Material, Method, Measurement, Message 4MTH : Man, Material,Money, Method, Time, How人力,物力,财务,技术,时间(资源)通用类president董事长operator作业员position职务general manager总经理special assistant特助deputy manager |'depjuti| =vice manager副理deputy supervisor =vice supervisor副课长group leader组长line leader线长supervisor课长responsible department负责单位Human Resources Department人力资源部Head count人头数production department生产部门planning department企划部QC Section品管课administration/general affairs dept./总务部production unit生产单位meeting minutes会议记录distribution department分发单位subject主题。

品质部培训内容

品质部培训内容品质部培训课程1( 品质基本概念QC:(Quality Control)品质控制QM: (Quality Manage) 品质管理IQC: (Incoming Quality Control) 来料检验IPQC: (In process Quality Control) 制程检验FQC: (Final Quality Control) 最终检验Quality Assurance)品质保证 QA:(2. 岗位职责说明2.1 QC职责:(1) 对生产制造的产品(半成品、成品)进行全部检验。

(2)依据《检验作业指导书》及成品检验标准等检验技能进行快速、准确判定。

(3)同一种不良率超过3%及同一现象连续出现5PCS以上应立即汇报上级领导分析处理。

(4)对良品与不良品进行标示、区分、隔离。

(5)严格检验不让不良品流入下一道工序是QC的最大职责。

(6)维护产品、测具、仪器,不损坏产品、测具、仪器。

(7)进行检验记录时,不可漏填、漏记、多记,每小时按时统计记录良品与不良品数量,有检验就必须有记录。

2.2 IQC职责(1)公司所有原材料进厂检验。

2)与工程提供的样品、图纸为检验依据 ((3)及时准确的判定检验物料是否合格,避免影响生产。

(4)及时对检验不合格的物料进行标识、处理、反馈、要求改善并追踪改善结果。

(5)及时准确完成IQC日报表。

(6)对生产中出现的不良品退货进行判定,生产及来料不良不可混放。

2.3 IPQC职责(1)对所有工序产品品质进行巡查,发现问题及时反馈上级与生产负责人。

(2)对每一生产机型首件进行材料、外观、结构、功能的确认,新产品交工程签字确认。

(3)对每小时出现的不良排前二项要分析原因,并跟踪结果。

(4)依BOM、对包装首件进行确认。

(5)每个班上班前静电环、烙铁温度的测试。

(6)依据工程变更记录确认制造是否依工程变更执行。

(7)做好巡检及首件报表,严格依据管理记录进行记录。

详细版IPQC培训教材.ppt

❖ 2.所有半成品转序卡上须有QC加盖PASS章

❖ 3.相似物料的区分,关键物料的核对

总结

❖ 物料确认是制程巡检中重要的一步骤,对IPQC的要求:具备物料识别常 识。

.精品课件.

21

作业方法的确认

作业方法确认的目的

❖ 1.规范生产作业人员的作业方法防止因作业不当产生不良品,对作业方法 不当的人员进行现场整改,防止作业方法存在严重品质隐患导致品质异常 事故的发生。

❖ 品质部IPQC人员在产品正常上线后,每两小时依据《IPQC巡 检记录表》等文件资料进行巡检,确认作业人员是否严格按照 标准作业,并将巡检结果记录于《IPQC巡检记录表》中。

.精品课件.

15

IPQC巡回检验路线及频率说明

IPQC巡回检验的时间间隔

❖ 例如

检查的间隔时间为2小时

设置时间:9:00 11:00 14:30 16:30等

1.对关键工序的控制,应首先对其设立控制点,重点审 核关键工位,对关键工序具体操作熟练人员、可靠的设备、详 细的作业指导书,控制点应有明确的标示,关键工位的人员变 动和更换应经过工程部IE审核,IPQC人员重点巡检工位,关键 工位不能随意取消。

.精品课件.

18

关键工序检查

❖ 2.我们应该明白关键工位的重要性,对关键工位,我们 多花点时间去稽查,对他们挑出的不良品,要尽快分析不良 原因,并采取相应的措施去改善,我们要定点、定时去巡检, 把这些关键工位控制好了,那大部分问题就可以解决了,在 制程中巡检就轻松多了。

异常汇报的类别

❖ 1.制程不良超出标准时

❖ 2.来料不良超出标准时

❖ 3.同一不良现象重复发生时

异常处理流程

❖ 1.查看在线测试、QC检验、报表统计不良率

质量专业英文培训资料.pdf

n each suggestion should not require a cost/benefit

analysis. If monetary awards are given, they should be

n give worker recognition. n build worker pride/ loyalty.

11

Keys to Effective Suggestion Programs

n maintain a plant or departmental review committee; suggestions should not be reviewed by area engineers only.

quality engineers, industrial engineers) 3) Implement Benchmarking Programs 4) Suggestion Systems

TQM - University of Michigan

10

5

Continuous Improvement / Benchmarking

Do- implement the solution or process change; often on a small scale first.

Check- review and evaluate the results of the change.

Act- reflect and act on learnings; assess the results, recommend changes, celebrate successes.

品质英文职称与详解培训

批退率

英文代码术语(四)

英文简称 LSL MRB ME MAJ MIN N/A NG NPL ORT OQC OEM ODM OBM

英文全称 Low Specification Limit Material Review Board Manufacturing Engineering

Part Number Purchase Order Product Engineering Quality Assurance Quality Control Quality Manage Quality Egineering Quality Control Cycle Quality Reliability Engineer Quality System

产品质量先期策划

MSA

Measurement System Analyse

测量糸统分析

品质糸统类(二)

PDCA 5M1E

6W3H

品质分析法

Plan Do Check Action

Man Machine Material Method Measurement Environment

计划 执行 检查 总结 人机料法环测

英文全称 First Article Inspection

First In First Out Final Quality Assurance

Final Quality Control Gauge Repeatability and

Reproducibility Hybrid Quantum Enterprise

英文全称 Co-Work Notice Design Quality Engineer Design Quality Assurance Design Verification Test Defect Parts Per Million Design Of Experiments Daily Work Report Engineer Change Request Engineering Change Notice Electro-Static discharge Engineering Verification Test Engineering Executive Block Enterprise Resource Planning

品质专业英语培训

crimp压接

solder焊接

punch/stamp冲压

bake烘烤

strip wire剥线

soldering浸(焊)锡

Part 5.缺陷

Customer---客戶 Supplier,Vendor---供應商 Critical---致命的 Major---嚴重的 Minor---輕微的 Accept---允收 Reject---拒收 Sorting--- 挑選 Waive---特采 Rework---返工 Pass-通过(合格) Not Good,No Go---不合格 Deficient,Defect---缺陷 Deficient Parts Per Million---百萬分之不良率 Cosmetic---外觀 Parts Per Million---百万分之一 Part Number---料号 Assembly ---组装 Sample---样品 Preventive Action---预防措施 Corrective Action---纠正措施 Gap---间隙 Step---段差 Oil---油 Burr---毛刺/毛邊 MARK---痕迹 Sharp edges---批锋 Scratch---刮傷 Dent---凹痕 Chip---破裂 Dirty, Stain---髒污 Oxidize, Oxidation---氧化 Rusty---生锈 Missing part---漏件 Wrong part---错件 Deformation---變形 Go/No go---通止规 Incomplete---不完整 Min---最小 Max—最大 Dimension---尺寸 Tolerance---公差 Flatness---平面 Height---高度 Fixture---治具

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中文解释 内部工作联络单 设计质量工程师

设计品质保证 设计验证测试 百万分之不良率

实验设计 周别工作报告 工程变更需求 工程变更通知

静电放电 工程验证测试 工作指导原则 企业资源计划

英文代码术语(三)

英文简称 FAI FIFO FQA FQC GRR

HQ HMN IPQC IQC

IE KPI LRR

中文解释 规格下限 材料审核会议 制程工程 主要的 轻微的 不合适,不适用 不良品 非生产漏失 可靠性测试 出货品质管制 原设备制造者/代工 原设计制造者 原品牌制造商

英文代码术语(五)

英文简称 OBA PCB PCN P/N P/O PE QA QC QM QE QCC QRE QS

英文全称 Out of Box Audit Printed Circuit Board Process Change Notice

Major Minor None Available No Good Non-Production Loss On Reliability Test Outgoing Quality Control Original equipment manufacturer Original Design Manufacturer Origin Brand Manufacturing

英文全称 Co-Work Notice Design Quality Engineer Design Quality Assurance Design Verification Test Defect Parts Per Million Design Of Experiments Daily Work Report Engineer Change Request Engineering Change Notice Electro-Static discharge Engineering Verification Test Engineering Executive Block Enterprise Resource Planning

中文解释 开箱检查 印刷电路板 制程变更通知

料号 采购单/定购单

产品工程 品质保证 品质控制 品质管理/质量手册 品质工程 品管圈 品质可靠度工程 品质糸统

英文代码术语(六)

英文简称 QSA QAL REJ RMA RD SQE SCAR S/N SPC SOP SIP SQM TQM

英文全称 Quality System Audit Quality Assurance Laboratory

中文解释 允收质量 品质允收水准 合格供应商清单

BOM

Bill of Material

材料清单

CPK CLCA

CR CAR CCC CE

capability index of process Closed Loop Corrective Action

Critical Corrective Action Request China Compulsory Certificate Communate Europpene

品质英文职称及详解培训

李江城 2016.03.10

前言

大家好,本课程开始之前, 想请教下大家,我们公司的部门 代码大家知道多少?现有品保人 员英文职称了解多少?照英文字母排列顺序进行:

英文简称 ACC AQL AVL

英文全称 Acceptable Acceptable Quality Level Approved Vendor List

Part Number Purchase Order Product Engineering Quality Assurance Quality Control Quality Manage Quality Egineering Quality Control Cycle Quality Reliability Engineer Quality System

复现性 量磁股份 会议联络单 制程品质控制 进料品质控制 工业工程 关键业绩指标

批退率

英文代码术语(四)

英文简称 LSL MRB ME MAJ MIN N/A NG NPL ORT OQC OEM ODM OBM

英文全称 Low Specification Limit Material Review Board Manufacturing Engineering

Hold Meeting Notes In Process Quality Control Incoming Quality Control

Industrial Engineer Key Performance Indication

Lot Reject Rate

中文解释 首件检验 先进先出 最终质量检验 最终质量控制 测量系统的重复性和

制程能力参数 闭环纠正措施

极严重的 矫正措施要求 中国强制认证(安规)

欧盟

CQC China Quality Certification Center 中国质量认证中心

CWC

Co Work Close

内部工作确认单

英文代码术语(二)

英文简称 CWN DQE DQA DVT DPPM DOE DWR ECR ECN ESD EVT EEB ERP

Reject Returned Material Authority

Research Developmen Supplier Quality Engineer Supplier Corrective Action Report

Serial Number Statistical Process Control Standard Operation Procedure Supplier Quality Report Card Standard Quality Method Total Quality Management

英文全称 First Article Inspection

First In First Out Final Quality Assurance

Final Quality Control Gauge Repeatability and

Reproducibility Hybrid Quantum Enterprise