1.1、板电VCP垂直连续电镀线过程确认方案

亚硕垂直连续电镀线VCP设备操作说明书

亚硕垂直连续电镀线VCP设备操作说明书1.种VCP电镀线用电镀挂具,包括黄铜挂具头10,所述黄铜挂具头10下方设置有二排挂具连接孔11,每排所述挂具连接孔11上分别连接有一不锈钢夹子20。

2.本挂具的黄铜挂具头10下方设置有二排挂具连接孔11,每排挂具连接孔上11分别连接有一不锈钢夹子20,利用黄铜挂具头10和不锈钢夹子20的电性连接,从而保证了黄铜挂具头10与不锈钢夹子20之间连接的可靠性,进而保证电镀质量的可靠性。

3.在一VCP电镀线用电镀挂具的实施例中,在前面技术方案的基础上具体还可以是,夹子20包括相互铰接的长夹板21和短夹板29,所述长夹板21和短夹板29的下端部相向设置有圆柱形夹嘴26、32,所述长夹板21和短夹板29的下方分别包裹有注胶层25、31,所述夹嘴26、32连接在长夹板21或短夹板29上且端面从注胶层25、31露出。

夹子20利用夹嘴26、32的端面压住并固定PCB板,并在夹嘴26、的端面四周还有与其在同一平面上注胶层,使PCB板和螺杆的夹嘴是面接触,压力分散,不会损坏PCB板,面接触也保证了电流分布均匀,从而确保电镀的均匀性:其次,相互铰接的长夹板21和短夹板29可以快速将PCB板夹住或松开,提高了操作效率;长夹板21和短夹板29的下方分别包裹有注胶层25、31,从而能防止浸在电镀液的部位被腐蚀。

4.在一VCP电镀线用电镀挂具的实施例中,在前面技术方案的基础上具体还可以是,长夹板21的上端竖直设置有二用于连接在黄铜挂具头10上的挂孔22,短夹板29的上端外表面设置为方便人们按压的斜面。

5.在一VCP电镀线用电镀挂具的实施例中,在前面技术方案的基础上具体还可以是,长夹板21二侧伸出二有通孔的铰接板24,所述短夹板29设置有铰接孔30,一销轴28穿过二通孔和铰接孔30使长夹板21和短夹板29铰接,为了保证弹簧27不会脱落,在长夹板21上设置有用于容纳弹簧27的盲孔23.6.在一VCP电镀线用电镀挂具的实施例中,,在前面技术方案的基础上具体还可以是,夹嘴26、32为SUS不锈钢。

垂直连续电镀设备(VCP)取代龙门电镀线的必然趋势

Capacity per month:47,500 m2 月产能47,500 m2; Panel plating Cu thickness:0.4 mil 面铜厚度:10um; Working hours and days: 22 hours per day and 26 days per month 每天生产22 小时,每月生产26天; Calculation:计算 Hoist—12 plating units,width=4.2 m,3 sets transporter 龙门线 – 12缸,宽度4.2米,3台天车 VCP— 12Cu, V=2.18 m/min VCP12个铜槽,传动速度2.18米/分钟

自动上下料

HTP-loading & unloading by hands 人工上下料

Hoist type plating 龙门线

Total Number of Cost/month/person Labor saving monthly: Number of cost/month每月 people人工数 people人工数 人员月工资 成本 Loading/unloading 上下料 Dry 产品吹干 On-line inspection巡检

VCP VS Hoist Type Plating – Conclusions 结论

Hoist Type Fire Risk/火灾风险 Plates Drop Risk 工件掉落风险 Injured Risk/员工受伤风险 Working Environment 工作环境 Water Cost/用水成本 Running Cost 运营成本 Running-supplies Cost 材料消耗成本 Service Cost/维修成本 Uniformity 镀层均匀性 Cu Thickness:0.4mil/ 铜层厚度:0.4mil Yes / 有风险 Yes /有风险 Yes /有风险 VS VCP No happen/无风险 No happen/无风险 No happen/无风险

谈垂直连续电镀铜线的设计

谈垂直连续电镀铜线的设计吴志鹏 李建中 江泽军(广德东威电镀设备技术有限公司,宣城 广德 242200)摘 要 论述了垂直连续电镀线的设计方法及步骤和设计过程中需要注意问题。

关键词 电镀铜;垂直连续电镀线;设计中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2019)07-0020-04About the design of vertical continuous copper plating lineWu Zhipeng Li Jianzhong Jiang ZejunAbstract The article discusses the design method and steps of vertical continuous plating line as well as the problems needing attention in the design process.Key words Copper Plating; Vertical Continuous Plating; Design铜作为印制电路制造中的基本的导电金属,已经得到广泛的应用。

电镀铜层具有良好的导电性、导热性和机械延展性等优点,是印制电路板(PCB)制造中不可缺少的关键电镀技术之一。

1 垂直连续电镀线组成和分类垂直连续电镀铜线(英文缩写VCP)按照电镀工艺过程分为:上料、镀前处理、电镀、镀后处理、吹烘干、下料、夹具退镀,配套设施有加热与冷却装置、电气控制系统、抽风系统、传动系统等装置。

VCP线通过电气控制系统和传动系统带动电路板完成电镀工序要求的全部过程,因其电镀过程中无停顿,可机械手自动上下板,前后处理水洗可重复循环利用,因而电镀生产效率高,产品质量稳定,劳动条件好,减排、节能。

VCP线按照其电镀线路板制程分为全板电镀线、图形线路板镀线和微孔制作电镀线等。

按照传动系统的种类分为链条式垂直连续电镀线、钢带式垂直连续电镀线。

VCP试验线msp

垂直连续电镀试验线操作及维护保养规范1.0 安全事项(1)若发生意外或事故,立刻按下紧急停止按钮。

(2)清楚所有紧急停止按钮的位置和使用方法。

(3)清楚所有冲洗眼睛点的位置和使用方法。

避免眼睛或皮肤接触或吸入化学品。

若皮肤或眼睛受到化学品灼伤时,立即用大量清水冲洗,严重者需找医生检查。

(4)必须穿戴上橡胶手套、防护面罩、防护衣服去处理化学品。

(5)手须远离移动中的滑轨、移动架。

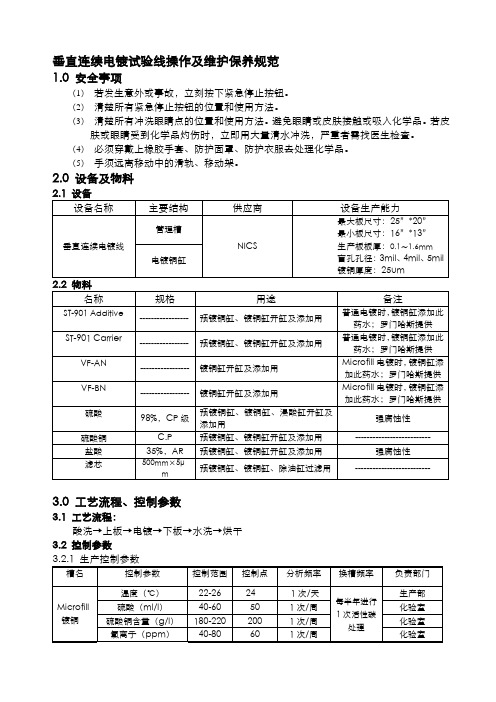

2.0 设备及物料3.0 工艺流程、控制参数3.1 工艺流程:酸洗→上板→电镀→下板→水洗→烘干3.2 控制参数2)每周分析2次的项目,需间隔3天分析一次。

3)生产部根据每次化验室分析数据调整槽液,温度需以温度计实际测量。

3.2.2 配槽药品用量必须按下表所列的药品用量进行配槽,以保证槽内化学品的正常浓度。

4.0 清槽步骤4.1 清槽1.用高压水冲洗槽体,并人工用百洁布擦洗槽壁及槽体。

2.用3—5%的NaOH溶液浸泡8小时,并开启循环泵(不放滤芯)。

3.用自来水冲洗干净。

4.用3—5%的H2SO4(98%)溶液浸泡8小时,并开启循环泵。

5.用自来水冲洗干净。

6.用纯水冲洗干净,且用纯水循环1—2小时。

4.2 PP 滤芯清洗流程1.用热DI水洗约30-60分钟。

2.浸入10% 硫酸约8 小时。

3.用DI水洗净。

5.0 配槽流程5.1 Microfill VF-N镀铜槽配槽流程1.加入1/3槽体积之DI水至已酸碱洗后的槽内。

2.向槽内缓慢加入730升98%硫酸(比重=1.84)。

3.缓慢加入2920KG CuSO4.5H2O,搅拌至完全溶解。

4.用高品质活性碳芯过滤,2~5 turn/hour。

5.加DI水至标准液位(注意:必须预留足够槽体积作添加盐酸及添加液之用),并冷却不高于32 C。

6.分析硫酸和硫酸铜及氯离子浓度,调整硫酸和硫酸铜至适当浓度。

7.将槽液循环2~3小时。

8.更换10um PP滤芯过滤,并冷却至室温。

9.加入37%浓盐酸(比重=1.18,分析级)至50ppm。

电镀东威板电线作业指导书

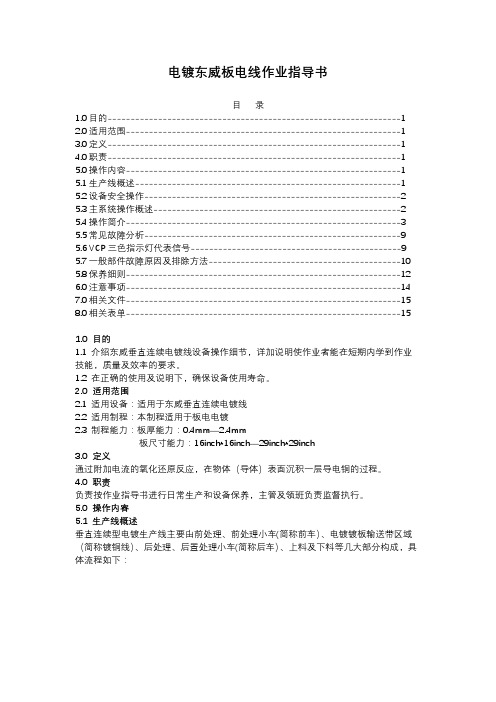

电镀东威板电线作业指导书目 录1.0目的----------------------------------------------------------------12.0适用范围------------------------------------------------------------13.0定义----------------------------------------------------------------14.0职责----------------------------------------------------------------15.0操作内容------------------------------------------------------------1 5.1生产线概述----------------------------------------------------------1 5.2设备安全操作--------------------------------------------------------2 5.3主系统操作概述------------------------------------------------------2 5.4操作简介------------------------------------------------------------3 5.5常见故障分析--------------------------------------------------------9 5.6 VCP三色指示灯代表信号----------------------------------------------9 5.7一般部件故障原因及排除方法------------------------------------------105.8保养细则------------------------------------------------------------126.0注意事项------------------------------------------------------------147.0相关文件------------------------------------------------------------158.0相关表单------------------------------------------------------------151.0目的1.1 介绍东威垂直连续电镀线设备操作细节,详加说明使作业者能在短期内学到作业技能,质量及效率的要求。

垂直连续电镀设备(VCP)取代龙门电镀线的必然趋势

VCP vs Hoist Type Plating – Operator Safety 员工安全

VCP equipment VCP电镀线

Full sealed working environment and no bad smells 外觀整潔、全封閉式設計,工 作環境良好,可实现四季恒溫 控制

自动上下料

HTP-loading & unloading by hands 人工上下料

Hoist type plating 龙门线

Total Number of Cost/month/person Labor saving monthly: Number of cost/month每月 people人工数 people人工数 人员月工资 成本 Loading/unloading 上下料 Dry 产品吹干 On-line inspection巡检

Hoist type equipment

Noisy, open with bad smells and plates are easy to drop when adding copper 傳統龍門電鍍,環境嘈雜,敞口式 設計,(不利于消防喷淋设施)化 學品極易揮發,易發生墜落意外

VCP VS Hoist Type Plating – Economy 节约磷铜球

Advantage-自主研发,技术领先

VCP vs Hoist Type Plating - VCP与龙门电镀对比

Comparison Based on: Safety PK, Economy PK, Products Quality PK, etc. 对比基于:安全性对比,经济性对比,电镀产品质量对比等

vcp电镀生产线运作流程

vcp电镀生产线运作流程一、前处理前处理是电镀生产流程中的重要环节,主要作用是去除基材表面的污垢、油脂、锈迹等杂质,提高基材表面的粗糙度,增加镀层与基材的附着力。

具体操作流程如下:1. 清洁:去除基材表面的污垢、油脂等杂质,可以采用溶剂清洗、机械清洗等方式。

2. 磨抛:通过磨抛机对基材表面进行磨削,以增加表面粗糙度,提高镀层附着力。

3. 酸洗:使用酸液对基材表面进行酸洗,以去除表面的氧化物和杂质。

4. 活化:使用活化剂对基材表面进行活化,以提高表面的反应活性。

5. 清洗:最后进行清洗,以去除表面的残留物和杂质。

二、电镀槽镀底层电镀槽镀底层是指在基材表面先镀上一层导电层或预镀层,以提高镀层与基材的附着力,同时也可以调整镀层的导电性能和外观质量。

具体操作流程如下:1. 配制电镀液:根据生产需要,按照一定比例将电镀液和添加剂配制好。

2. 电镀:将基材放入电镀槽中,调整电镀参数(如电流密度、电镀时间等),进行电镀。

3. 清洗:将电镀后的基材清洗干净,以去除表面的残留物和杂质。

三、电镀槽镀第一层根据产品要求,在电镀槽中镀上第一层镀层,该层主要起到防腐、耐磨等作用。

具体操作流程与电镀槽镀底层类似。

四、电镀槽镀第二层在第一层镀层的基础上,再镀上第二层镀层,以提高产品的性能和外观质量。

具体操作流程与前两步类似。

五、回收处理在电镀过程中,会产生一些废液和废弃物,需要进行回收处理,以保护环境。

具体操作流程如下:1. 收集废液和废弃物:将电镀过程中产生的废液和废弃物收集起来。

2. 分离和处理:将废液和废弃物进行分离和处理,以便于后续的回收利用或处置。

vcp电镀流程和原理

vcp电镀流程和原理VCP电镀流程和原理一、引言VCP(Vacuum Contact Plating)电镀是一种常用的表面处理技术,广泛应用于电子、汽车、航空航天等领域。

本文将介绍VCP电镀的流程和原理。

二、VCP电镀流程VCP电镀流程包括准备工作、表面处理、电镀和后处理四个主要步骤。

1. 准备工作需要准备好待处理的基材以及电镀所需的材料和设备。

基材的选择要根据电镀要求来确定,常见的有金属、塑料、陶瓷等。

而电镀所需的材料主要包括电镀液、电极、阳极和阴极等。

2. 表面处理表面处理是为了提高基材的附着性和电镀效果,主要包括清洗、脱脂、酸洗等步骤。

清洗可以去除表面的污垢和油脂,脱脂可以去除基材表面的有机物,酸洗则可以去除氧化层和其他杂质。

3. 电镀在表面处理完成后,将基材放置于电镀槽中,通过VCP电镀设备进行电镀。

VCP电镀设备是一种真空设备,其中的电镀槽内充满了电镀液。

在设备中,将阳极和阴极分别连接到电源的正负极,通过电解的方式进行电镀。

4. 后处理电镀完成后,需要进行后处理来提高电镀层的质量和稳定性。

后处理的具体步骤根据电镀材料的不同而有所差异,常见的后处理方法有烘干、烧结和封闭等。

三、VCP电镀原理VCP电镀的原理主要是利用真空环境下的电解过程进行电镀。

其基本原理如下:1. 真空环境VCP电镀设备内部的真空环境可以排除氧气和杂质的干扰,提供一个纯净的电镀环境。

真空环境下,电极和电镀液之间的接触更紧密,电镀效果更好。

2. 电解过程在电解过程中,阳极溶解并释放出金属离子,阴极则吸附这些金属离子并形成金属沉积层。

由于真空环境的作用,电解过程更加稳定,金属离子的吸附效果更好,电镀层更加均匀。

3. 附着力和致密性VCP电镀的电镀层具有很好的附着力和致密性。

真空环境下,金属离子更容易在基材上形成紧密的结构,附着力更强,电镀层更加致密,能够有效地保护基材。

四、总结VCP电镀是一种常用的表面处理技术,通过真空环境下的电镀过程,可以获得具有良好附着力和致密性的电镀层。

VCP连续电镀生产线

VCP连续电镀生产线

repared on 22 November 2020

VC P连续电镀生产线

产品特点:

1、此类生产线可全自动,半自动转换,设计科学合理紧凑、自动化度高;

2、全自动DMS操作监控系统,生产状况及生产数据均能存储及打印;

3、天车运行状况显示,生产线所有设备运行状况可由PC完全操作及监控;

4、自动计算电镀安培*小时(安时),根据不同PCB参数准确补充光剂;

5、行车监控系统可做成固定式或开放式程序,用户可根据不同的电镀时间输入参数,系统自动生产程序,不需要经过供应商修改程序,大大节约了时间和成本;

6、使用罗门哈期或同等品牌药水,做出来的产品:COV能达到8%、纵横

比:10:1

电镀设备各类

7、单提式单飞巴龙门天车、双提升双飞龙门天车、双提升双巴开合龙门天车。

运用范围

8、沉铜除胶渣线、板面电镀(一次铜)线、图形电镀(二次铜)线、电镀鎳金线、电镀铜银金线

、多功能生产线(沉铜除胶渣和板面电镀)O。

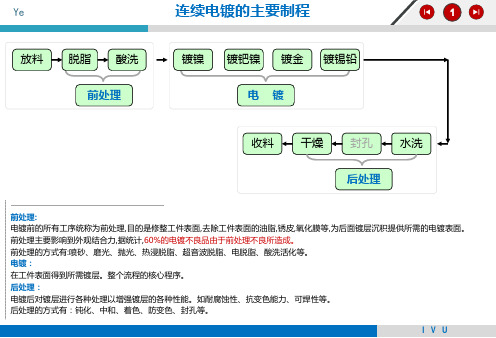

连续电镀的主要流程

连续电镀的主要流程嘿,咱今儿就来说说连续电镀的主要流程哈!这连续电镀啊,就好比是一场精彩的表演,每个环节都得配合得恰到好处,才能呈现出完美的效果。

首先呢,得有个好的“舞台”,也就是准备好电镀槽啦。

这电镀槽就像是表演的场地,得干净、合适,各种条件都得满足才行。

你想想,要是场地都不行,那还怎么表演得精彩呢?然后呢,就是主角们登场啦,那就是要电镀的工件。

这些工件就像是等待化妆的演员,它们要经过一系列的处理,才能在“舞台”上焕发光彩。

得把它们清洗得干干净净的,不能有一点杂质,这就好比演员要把脸洗干净才能上妆一样。

接下来就是关键的一步啦,电镀液的配置。

这电镀液就像是演员的化妆品,得调配得刚刚好,太浓了不行,太淡了也不行。

这可得有点技术含量呢,得像个经验丰富的化妆师一样,精准地掌握好比例。

当工件和电镀液都准备好了,那大戏就开场啦!工件进入电镀槽,就像演员走上舞台开始表演。

在这个过程中,电流就像是指挥家,指挥着整个电镀的过程,让金属离子乖乖地附着在工件上,给工件穿上一层漂亮的“外衣”。

这时候可不能掉以轻心哦,得时刻关注着电镀的情况,就像导演看着演员表演一样,稍有不对就得赶紧调整。

不然,那出来的效果可就大打折扣啦。

电镀完了还不算完事儿呢,还得对工件进行后处理。

这就像是演员表演完了要卸妆一样,得把工件上多余的东西清理掉,让它们干干净净、漂漂亮亮的。

你说这连续电镀是不是很有意思?就像一场精心编排的演出一样,每个环节都至关重要。

要是哪个环节出了问题,那可就全砸啦!所以啊,干这行的可得细心、认真,不能有一点马虎。

这可不是闹着玩的,这关系到产品的质量和性能呢!咱可不能因为一点小失误,让整个产品都变得不完美了,那多可惜呀!所以说,连续电镀这活儿,得用心去干,才能干出好活儿来!你说是不是这个理儿?原创不易,请尊重原创,谢谢!。

09工序参考资料垂直连续电镀作业指导书

垂直連續電鍍作業指導書

文件編號

版本

頁次

4/4

4.8.2.2 當人員身體沾、濺到化學藥液時,應立即用大量清水沖淋(使用緊急淋 器)。

4.10 設備異常處理規定:

設備異常

OK

通知工程師、主

繼續生產

管 NO

OK

通知工務師維修

繼續生產

NO

通知廠商修理

5 相關文件:

5.1PAL垂直連續電鍍生産線操作手冊。

6 附件:

4.7.7 循環水洗槽液一星期至少更換一次。

4.8.注意事項:

4.8.1 操作注意事項:

4.8.1.1 水洗槽是否溢流,流量計是否於標示內運作。

4.8.1.2 各槽之空氣攪拌須充足均勻。

4.8.1.3 各槽液位是否正常。

4.8.1.4 過濾機壓力表顯示是否於標示內,排氣檢查是否有大量氣體排出之異

常。

4.5.1 搬板:勻速搬起放至上板台,雙手握於成型區外。

4.5.2 上板:

4.5.2.1 右手取一片板子,同時腳踏踏板至小飛靶打開。

4.5.2.2 把板子輕輕放入飛靶,板子右側與標尺緊貼,同時腳踏踏板至小飛靶關

閉。 4.5.3 收板:

4.5.3.1 自動收板機運作正常。

4.5.3.2 板子搬運至L-Rack時輕拿輕放。

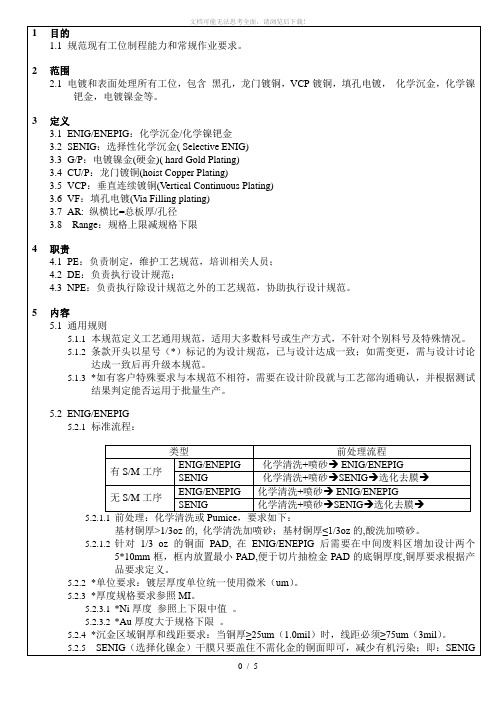

电镀和表面处理工艺规范

干膜尽量少。

5.2.6无效铜面需用保护膜或干膜覆盖,亦或者蚀刻掉,避免金浪费。

5.2.7条状保护膜的间隙不能超过1mm,避免金浪费。

5.3G/P5.3.1*厚度规格要求5.3.1.1*Au/Ni厚度参照MI 。

5.3.2*电镀面积5.3.2.1*除电镀夹点PAD和电镀PAD(包括有效PAD和补加铜面)外,其他全部盖住;即:镀金干膜尽量多。

5.3.2.2*双面电镀镍金板,两面电镀面积比不能超出4:1 。

5.3.2.3*流程单必须明确注明电镀面积,双面电镀则需要分别注明每面的电镀面积,此面积不包含导通夹点的面积。

5.3.3*导电引线宽度要求≥0.2mm;5.3.4*导电夹点5.3.4.1*导电夹点要求设计在电镀PAD同一面,如果是双面电镀,要求两面都要有夹点并两面之间是导通的。

5.3.4.2*成型区与导电夹点一侧的板边间距≥10mm,板内电镀PAD与导电夹点距离≥10mm。

5.3.4.3*电镀镍金预留夹点位置尺寸:导通夹点为20mm(长)x10mm(宽), (如下图)。

5.3.4.3.1250mm*100mm 或250mm*600mm5.3.5黑孔线5.3.6标准流程:5.3.6.1黑孔遍数规则如下,孔类型柔板类型遍数线速仅有通孔双面板2遍 1.2m/min三,四层板2遍0.8m/min5.3.7制程能力:5.3.7.1普通双面板纵横比≤4:1 走黑孔,大于4:1走PTH。

5.3.7.24层及以上多层板通孔,纵横比(AR)<4且孔径>100um 需全部走PTH。

5.4电镀铜(CU/P,VCP)5.4.1标准流程:5.4.1.1整板镀铜,黑孔→整板镀铜→IPQA首/抽检(切片)测量厚度,确认孔的品质。

5.4.1.2整板镀铜:PTH→整板镀铜(不过微蚀)→IPQA首/抽检(切片)测量厚度,确认。

连续电镀制程各工序最详细说明--原创 图文

浸镀区域

Brightener: Co盐,过渡金属光泽剂,增加镀膜硬度& 耐磨性,亦有调整镀膜分布的功能。

工艺特点: 常用于复杂产品结构; 浸镀成本高,不得已的情况下才会

浸镀产品示例

选用此种电镀方式。

浸镀产品示例

I V U

Ye

浸洗

14

作用: 清洗产品表面上工站残留药液,避免药液随料带进 入下一站,导致上一工站减弱药性或将杂质带入下 一工站使药水成分改变。

I V U

Ye

电解脱脂工站

主要对工件 表面除油

4

工

件

原理: 在碱性电解液中金属工件受直流电的作用发生极化作用,使金属-溶液界面张力降低,溶液易于润湿并 渗入油膜下的工件表面。同时,析出大量氢或氧(阴极 2H++2e→H2↑,阳极:4OH--→2H2O+O2↑)对 油膜猛烈地撞击和撕裂,对溶液产生强烈搅拌,加强油膜表面溶液的更新,油膜被分散成细小油珠 脱离工件表面而进入溶液中形成乳浊液,从而达到脱脂的目的。电解除油分阴极除油(除油能力强、 速度快、效果好,但易引起氢脆)和阳极除油(无氢脆,但除油慢、效果较差)。 条件设定: 氢氧化钠、磷酸三钠、碳酸钠、硅酸钠和低泡表面活性剂。温度:70 ± 2ºC 作 用: 去除料带表面及毛细孔油污的油脂和水。 注意事项: 导轮是否冒火花(造成前处理不良脱皮)、電流电压范围、油分浓度的管理限度范围等。温 度需控制在60℃以上,因为零件在碱性溶液中脱脂后,表面会残留碱液以及被乳化、皂化的油污, 这些油污遇冷水后会凝聚在零件表面,使清洗不彻底。

I V U

Ye

酸洗

6

原理: 碱类以及氧化皮、铁锈等铁的氧化物(CuO,FeO等)与酸 溶液发生化学反应,形成盐类溶于酸溶液中而被除去。 条件设定: 盐酸磷酸氢氟酸硫酸双氧水表面活性剂 作用: 1.去除端子表面的氧化物和锈蚀物;

SHG-PI-066VCP连续电镀作业指导书

VCP连续电镀作业指导书受控文件保管者记录SHEN ZHEN SHENHUAGUO PCB TECHNOLOGY CO.LTD 版本:A.0页码:- 2 -1.0目的:为VCP连续电镀铜线提供一份操作指引,避免因操作不当导致产品品质问题。

2.1范围:适用于VCP连续电镀铜线的生产操作。

2.2定义:VCP:加厚孔铜及表铜厚度。

4.1职责:4.1生产部:负责日常生产操作及保证工作参数条件正常、药品添加,机器日常保养。

4.2工艺部:负责为流程问题提供技术支援,负责日常药水分析,并发出药水调整指示。

4.3维修部:负责生产设备的维修服务及保养。

4.4品保部:负责生产产品的品质监控及生产制作过程的监控。

4.2作业内容:5.1流程:上板一酸洗一前缓冲一电镀铜一后缓冲一二级加压水洗一下板烘干一退镀一上喷水洗^上板5.2工艺参数要求:注:每月定期取铜缸样做光剂的CVS分析,分析其中光剂和有机物(TOC)含量分析。

结果报告由化验室保存,如果结果超出控制范围立即按供应商提供的方法调整。

VCP连续电镀作业指导书1.TOC 含量标准:TOCW5000ppm2.CVS/TOC外发分不合格时处理方法:a.TOC超标时立即安排碳处理,碳处理前如继续使用需对生产板做热冲击测试,如孔铜异常立即停止生产。

b.CVS分析光剂不合格时,首先根据分析结果对药水进行调整。

同时进行HULL CELL 测试和热冲击测试,两种测试都无异常时可继续生产,如有异常,须对此期间生产板进行隔离评估。

5.3设备能力5.5单轨式垂直连续电镀铜设备开机前注意事项:5.5.1合在电箱面板上电源总开关(扳到ON位置),启动上料区控制电箱面板上的控制电源按钮。

5.5.2确认各紧急停止及拉绳开关处于正常状态。

5.5.3确认温度,液位,循环泵,过滤泵,整流器,纯水,冰水系统,添加泵,鼓风机,气压是否正常。

VCP连续电镀作业指导书5.5.4确认各进水管,排水管阀门是否处于正常位置。

vcp电镀镀铜工艺流程

vcp电镀镀铜工艺流程VCP电镀镀铜是一种常用的表面处理工艺,可以在金属或非金属表面形成一层均匀、光滑、具有良好导电性的铜薄膜。

下面将详细介绍VCP电镀镀铜的工艺流程。

第一步,准备工作。

首先,清洗工件表面,去除油污、氧化物等杂质。

可以使用化学清洗剂或机械清洗的方法,确保工件表面干净。

第二步,活化工件表面。

通过活化剂处理,提高工件表面的粘附性,使铜能够更好地附着在工件表面。

常用的活化剂有化学或电化学方法,可以根据具体情况选择。

第三步,镀铜。

将活化后的工件放置在电镀槽中,与铜阳极连接,通过电解液中的电流,将阳极溶解出的铜离子在阴极上还原,使铜镀在工件表面。

保持适当的电流密度和电镀液的温度、PH值以及搅拌状态等参数,控制镀铜的质量和工艺效果。

第四步,整理工件表面。

在镀铜完成后,工件表面可能会有一些不均匀或不良的铜镀层,需要进行整理。

可以使用钢丝刷或研磨布等工具,轻轻打磨表面,使其更加光滑、均匀。

第五步,清洗工件。

将镀铜完成的工件清洗干净,去除电镀槽中的电解液、沉淀物和杂质。

可以使用水或酸碱溶液进行清洗,确保工件表面干净无污染。

第六步,后处理。

根据需要,对镀铜层进行后处理,可以涂覆一层保护漆,防止氧化或腐蚀。

也可以进行抛光处理,提高镀铜层的亮度和光洁度。

第七步,检验。

对镀铜工作完成的工件进行检验,检查铜镀层的厚度、附着力和外观质量等指标是否符合要求。

总结一下,VCP电镀镀铜是一种主要用于金属或非金属表面处理的工艺,具有均匀、光滑、导电性好等特点。

工艺流程包括准备工作、活化、镀铜、整理、清洗、后处理和检验等步骤。

通过合理控制每个步骤的参数,可以获得符合要求的镀铜层,从而提高工件的品质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板电VCP垂直连续电镀线

过程确认方案

目录

1. 目的………………………………………………………………………………………….

2. 范围………………………………………………………………………………………….

3. 设备描述…………………………………………………………………………………….

4. 职责………………………………………………………………………………………….

5. 测量器具…………………………………………………………………………………….

6. 接受标准和结果记录……………………………………………………………………….

7.安装确认(IQ)………………………………………………………………………………..

8. 参数确认(OQ)………………………………………………………………………….....

9. 工艺稳定性确认(PQ)…………………………………………………………………………..

10. 结论....................................................................

11. 再确认要求…………………………………………………………………………………

12. 参考文献……………………………………………………………………………………

13. 变更摘要…………………………………………………………………………………….

14. 签名和批准………………………………………………………………………………….

1.目的

本确认方案是为保证板电VCP垂直连续电镀线达到预定的质量目标,在产品批量生产前制定确认项目,原则,接收标准,确认板电VCP垂直连续电镀线的性能、工艺文件是否适用于批量性生产。

2.范围

本确认方案仅适用于对板电VCP垂直连续电镀线在既定设备上,对工艺文件参数的正确性进行确认过程的管理。

3.设备描述

本次确认的设备为生产管理部电镀车间的编号为CD150529的板电VCP垂直连续电镀线。

设备的性能描述如下:

1,知识产权问题:

传统VCP 线结构大多互相仿冒其它家设备商之生产线,不注重自主知识产权。

东威VCP

线上目前已有多项专利成功申请和部分专利在申请中。

2,关于料号问题:

传统VCP 线采双列设计,同一挂具,同一传动机构,所以所需上板料号皆需一样,不同

料号不可生产。

东威VCP 采双列单独设计,不同传动,不同控制,实则为二条生产线,

二线单独作业,互不影响。

另外,单线生产不同料号只要高度一致,镀铜厚度一样可连

续生产。

3,机台故障问题:

传统VCP 由于只是双列设计,同一控制系统,只要有一列出现故障,另外一列无法生产,

二列全部停线。

东威VCP 由于单独控制,一列故障,另一列仍可生产。

4,机械结构问题:

传统VCP 传动机构较复杂,时而水平横移,时而升降移动,动作复杂,造成维修困难。

东威VCP 全线采一支链条传动,结构简单,维修方便。

5,上料操作:

传统VCP 上料操作需操作人员用脚踩下开关后上料夹具打开,然后将板对位放入之后松

开脚踩开关。

动作较多。

东威VCP 只需要将板子放入上料夹具部位,往前移,紧靠前一

块板然后松手即可,而且可一次性上板2 片或更多。

6,整流机放置:

传统VCP 整流机放置操作走道边上,虽然有护盖,仍不利于整流机的保护及人员操作位

置。

东威VCP 将整流机置于机台顶部的密闭PP 盒子中,不影响人员操作及有利于保护

整流机。

7,机器做工问题:

传统VCP 在机器生产及结构问题上多采用人工制造生产,做工较东威VCP 粗糙,东威公

司都采用CNC 制造,表面光滑,细致,标准。

8,传动部分:

传统VCP 剥挂部分置于机台顶部,且传动独立,一旦故障,维修极不方便。

东威VCP 剥

挂部发在机台后部,全线同一传动,克服了维修问题。

9, 东威设备在节能减排方面,水、电、抽风均是同等设备能耗的三分之二。

10,东威设备比同等行业设备在铜球能耗上节省15%。

镀铜均匀性好。

11,安全性能,故障率是同等设备的1/3。

12,在经常掉铜飞机,小挂架的问题上,东威公司VCP 是不存在的,而其他同等设备厂商,

此问题是无法避免和解决的,经常产生报废板。

挂架、线路板,掉入铜槽是正常情况,东威公司设备全部是一体式传动,产生报废,掉入铜槽的情况这款设备上是不存在的。

13,更重要的一点,普通VCP 设备的生产速度是无法随意调速的,在镀铜厚度有改变的时候,生产的速度是不可随便修改的。

唯有修改电流密度。

东威公司VCP 设备可根据生产板工艺要求,计算电流密度,计算生产速度,调整生产速度,来匹配生产工艺之需求。

生产速度在30mm/min~2500mm/min.。

均可以由生产、工程人员按照工艺要求来调速生产。

非常方便操作。

14:电镀薄铜和厚铜,就产能而言东威公司VCP 均远远超过同等行业设备的产能。

4.职责

5.测量器具

.

6.接受标准和结果记录

6.1 影响过程输出的可能因素:

⑴电流密度;

⑵速度;

(3)温度

(4)浓度

6.2 过程挑战的条件为:

根据选定不同电流密度,在挑战条件下进行工艺试验,看是否可以满足过程输出要求。

6.3 对数据的处理分析方法:

本过程可接收的产品标准为镀铜极差小于6um,生产合格率为100%

6.4 过程可接收目标:

生产合格率为100%

6.5 数据记录

试验数据由品保部检验人员记录在相应的记录表格上。

7.安装确认(IQ)

7.1 确认目的:确认板电VCP垂直连续电镀线是否正常,是否可以满足正常生产需求。

7.2 确认方式:主要通过过程验证的方式,确认设备情况。

7.3 确认目标:按照确认项目所确认的结果应为符合要求,方可通过确认。

7.4 确认人员:

7.5 完成时间:

8.参数确认(OQ)

8.1 确认目的:确认设定的工艺参数是否为最佳参数组合,生产的产品质量水平是否最高,是否可以达到生产合

格率要求。

8.2 确认方式:依据经验,设备操作说明书及加工经验等确定5组工艺参数值进行试生产,对每次连续试生产产品进行外观检查及拉力测试,计算合格率值。

达到或超过合格率目标值的一组工艺参数为待选工艺参数。

设定电流密度为极限挑战条件,在这些条件下再次进行试生产,检查生产合格率。

若已定的工艺参数在极限条件下生产合格率为100%,则可确认该组工艺参数为工艺文件中最终确定的工艺参数。

8.3 确认人员:

8.4 完成时间:

9.工艺稳定性确认(PQ)

9.1 确认目的:依工艺文件进行生产时,确认产品质量的连续稳定性。

9.2 确认方式:批量生产后,监测三批连续生产的产品,从每批产品中按统计抽样规定抽取样品检查,样品检查合格率为100%为过程受控。

9.3 确认人员:

9.4 完成时间:

10. 结论

确认阶段完成后,完善工艺文件并定稿,作为生产过程的依据。

11.再确认要求

出现以下情况时应进行再次确认:

a)生产用料出现变化;

b)结构性维修;

c)设备的维修;

d)每年一次的再确认。

12.参考文献

12.1GHTF最终过程确认法规中文版1

12.2美国FDA生产过程(工艺)验证总则指南1 9 8 7年

12.3本公司程序文件QP38《过程确认程序》

13.变更摘要

本确认方案批准后,应严格按方案执行。

任何对本方案的变更,均由有确认小组组长的签批准并登记下来。

12. 签名和批准

确认小组的每位成员均需审核和批准本方案和确认总结报告

该方案应在执行前签字和批准。

________________________________________ 日期________________ 批准

姓名

职务

_________________________________________ 日期________________ 批准姓名

职务

_________________________________________ 日期________________ 批准姓名

职务

_________________________________________ 日期________________ 撰写人姓名

职务

点评:

1. 100%的合格率是否可取?。