米糠油生产工艺流程图

米糠生产米糠油油酸综合利用模式

米糠生产米糠油、油酸综合利用模式模式简介:稻谷加工出糠率为 6% -8% ,米糠含油率18% -20% 。

米糠生产米糠油时,采用富含谷维素米糠油精炼新工艺技术、高效高真空短时受热闪蒸脱酸/脱臭技术、多级混合脂肪酸连续精馏分离技术、米糠脱蜡新技术等集成技术。

可得到富含谷维素的米糠油、工业油酸、工业硬脂酸、粗制糠蜡、植物沥青、磷脂油脚等6大系列产品,米糠利用率 100% 。

主要工艺流程:米糠压榨毛油→物理精炼→高谷维素米糠油、工业油酸、硬脂酸等工业产品。

米糠油谷维素保留率达到 90% ,工业油酸凝固点降低到 8℃以下,工业硬脂酸凝固点上升到58℃。

效益分析:米糠为原料,高效精炼联产米糠油和糠蜡、油酸、硬脂酸等产品,年加工稻谷 400万吨,年产米糠油 4万吨,油酸 1.08万吨、硬脂酸5400吨、糠蜡3000吨、植物沥青900吨、油脚900吨,新增营业收入 5.8亿元,净利润 1800万元,经济效益显著。

同时延伸了产业链,变废为宝,社会、生态效益显著。

技术模式运用企业:劲旺粮油食品有限公司稻壳发电米糠生产米糠油综合利用模式模式简介:稻谷加工副产物稻壳,可作为燃料进行生物质发电,实现节能降耗和综合利用。

主要工艺流程:稻壳→稻壳仓→拖带→炉前料斗→锅炉燃烧→发电及供热,并利用锅炉排出的稻壳灰,生产水玻璃、白炭黑和活性炭。

第二种副产物是米糠,提取米糠毛油,再精炼成高端食用米糠油。

在米糠毛油精炼过程中,可提取出谷维素粗品、油酸、硬脂酸和米糠蜡糊等,使米糠资源得到充分利用。

主要工艺流程:米糠→膨化→造粒→浸出→汽提→米糠毛油→精炼→成品油,同时得到谷维素、米糠蜡、硬脂酸等。

其中,毛油得率65% 。

效益分析:加工米糠 6.4万吨,产出米糠毛油 1万吨,精炼出一级油和三级油共计 6800吨、谷维素粗品 310吨、米糠蜡 420吨、硬脂酸2110吨,可实现营业收入2.3亿元,利润 2800万元。

稻谷资源得到有效利用,清洁环保,经济、社会和生态效益显著。

米糠油生产工艺

米糠油生产工艺

米糠油是一种营养丰富、健康的食用油,其生产工艺也是十分重要的。

根据不同的生产工艺,可以将其分为以下几类。

一、传统生产工艺

传统的米糠油生产工艺主要是采用手工或简单机械进行加工。

首先将

米糠经过清洗、晾晒等处理后,再进行破碎、压榨等工序,最终得到

米糠油。

这种生产工艺虽然简单,但效率低下,且油质不稳定,容易

受到污染。

二、机械化生产工艺

随着科技的不断发展,机械化生产工艺逐渐成为主流。

这种工艺主要

是采用专业的米糠油生产设备,如压榨机、脱酸机等,将米糠进行加工,得到高质量的米糠油。

相比传统工艺,机械化生产工艺效率更高,油质更稳定,且能够保证产品的卫生安全。

三、超临界萃取生产工艺

超临界萃取生产工艺是一种新型的米糠油生产工艺。

该工艺主要是采

用超临界萃取技术,将米糠中的油脂提取出来。

这种工艺不需要使用

任何溶剂,能够保证产品的纯度和卫生安全,且能够有效地保留米糠

油中的营养成分。

四、微波辅助生产工艺

微波辅助生产工艺是一种新兴的米糠油生产工艺。

该工艺主要是采用微波辅助技术,将米糠中的油脂提取出来。

相比传统工艺,微波辅助生产工艺具有加工速度快、油质稳定等优点,且能够保留米糠油中的营养成分。

总之,米糠油生产工艺的不断发展,为人们提供了更加健康、营养的食用油。

未来,随着科技的不断进步,相信米糠油生产工艺也会不断创新,为人们带来更多的惊喜。

米糠油的提取实验

米糠油的提取实验一、实验目的:通过实验了解不同的实验方法对提取米糠油的效率的影响。

二、实验原理:米糠过筛后,经过蒸炒后,可以用有机溶剂(石油醚、无水乙醇、正己烷)以及用超声波或浸提的方法提取米糠油,然后抽滤,将所得的溶剂油进行旋转蒸发,可以得到毛油。

三、实验仪器及试剂:超声波聚焦处理仪、水浴锅、磨口三角瓶、冷凝管、旋转蒸发仪、抽滤瓶、碱式滴定管、移液管、石油醚、无水乙醇、正己烷、乙醇、酚酞、KOH、米糠四、工艺流程米糠→过筛→蒸炒→浸提/超声波→过滤→溶剂油→旋转蒸发→毛油→检测↓↓米糠粕溶剂回收五、具体操作步骤(1)蒸炒:先于低温下炒5min左右(降低水分含量,防止粘锅),再于120℃下炒10min(2)超声波辅助浸提:(第1、2、3组分别入3倍石油醚、乙醚、正己烷进行超声波辅助浸提)每组称量约60g(m0)统一炒好的米糠置于烧杯中,加入3倍有机溶剂,置于超声波聚焦处理仪中,于200w功率下,浸提10min。

(3)直接浸提:(第 4 、5、6组分别加入石油醚、乙醚、正己烷)每组称量60g统一炒好的米糠置于磨口烧瓶中,加入3倍溶剂搅拌均匀,置于60℃水浴锅中浸提40min。

(4)过滤:移入抽滤瓶中,于真空泵抽滤,直到没有溶液下滴。

(5)旋转蒸发:把溶剂油置于烧瓶中,置于旋转蒸发仪中,于80℃下蒸发约10min,取出烧瓶,把油移入小烧杯(小烧杯预先称重m1)中,称量重m2。

得到m2后可以计算提取率。

油提取率m m m 21-=(6) 酸价测定称取均匀试样2g 注入锥形瓶中,加入混合溶液(2:1无水乙醚+无水乙醚)20ml ,摇动使试样溶解,再加三滴酚酞指示剂,用0.0493mol/L KOH 液滴定至出现微红色在30s 不消失,记下消耗的碱液毫升数(V )。

油)酸价(m 56.1V mgKOH/g ⨯⨯=C式中V ———滴定消耗氢氧化钾溶液体积,ml ; c ———氢氧化钾溶液之浓度,C=0.0493mol/L ; 56.1———氢氧化钾的毫摩尔值; m ———试样质量,g 。

米糠油生产工艺

毛油生产工艺:图5-1 毛油生产工艺流程米糠预处理:原料米糠中可含有少量杂质,经筛选除去;而后进入调质系统,向原料中通入少量蒸汽(约为原料量的2%),使其软化,便于后续压榨出油。

压榨:预处理后米糠直接进入液压压榨机,采用冷榨方式,将米糠中大部分糠油压榨挤出,出油即为米糠毛油,直接进入物理精炼车间精炼提纯;压榨产生的饼粕中含有部分毛油,进入浸出车间进一步提取毛油。

浸出:饼粕进入油浸出器,向其中添加溶剂正己烷,使饼粕中油脂溶解在溶剂内,组成混合油,混合油通过过滤介质(筛网),其中所含的固体粕末即被截留,得到较为洁净的混合油。

混合油蒸发:利用油脂几乎不挥发,而溶剂沸点低、易于挥发的特性,采用盘管蒸汽加热使溶剂大部分汽化蒸出,从而使混合油中油脂的浓度大大提高。

混合油相从混合油罐进入第一长管蒸发器管程,蒸发的溶剂经分离室进入一蒸冷凝器;浓缩后的混合油进入第二长管蒸发器进行蒸发,蒸发的溶剂汽经分离室进入二蒸冷凝器。

由第一、第二蒸发器出来的溶剂蒸气因其中不含水,经冷换器冷却后直接流入循环溶剂罐。

该工序主要使用长管蒸发器,其特点是加热管道长,混合油经预热后由下部进入加热管内,迅速沸腾,产生大量蒸气泡并迅速上升。

混合油也被上升的蒸气泡带动并拉曳为一层液膜沿管壁上升,溶剂在此过程中继续蒸发。

由于在薄膜状态下进行传热,故蒸发效率较高。

汽提:通过蒸发,混合油的浓度大大提高,但其中仍含有少量的溶剂油,采用汽提将其去除。

混合油与水不相溶,向沸点很高的浓混合油内通入一定压力的直接蒸汽(直接蒸汽通入量约为物料量的2%),同时在设备的夹套内通入间接蒸汽加热,使通入混合油的直接蒸汽不致冷凝,直接蒸汽与溶剂蒸气压之和与外压平衡,溶剂即沸腾,从而降低了高沸点溶剂的沸点,未凝结的直接蒸汽夹带蒸馏出的溶剂一起进入冷凝器进行冷凝回收。

汽提后所得毛油进入物理精炼车间精炼。

湿粕脱溶:浸出器过滤分离的湿粕中含有少量溶剂,向其中通入水蒸气进行脱溶,去除其中溶剂,其原理与混合油汽提相同。

米糠油加工设备的提取流程概况

米糠油中的游离脂肪酸可通过传统碱炼法或物理精炼法除去,也可以采用其它方法除去。

物理精炼以其比较简单的工艺流程,可直接获得质量高的精炼油和副产品脂肪酸,而且原辅材料节省,没有废水污染,产品稳定性好,精炼率高等优点,越来越引起人们的关注。

尤其对高酸值油脂,其优越性更加显著。

它包括蒸馏前的预处理和蒸馏脱酸两个阶段。

由于预处理对物理精炼油的质量起着决定性作用。

近几年来对米糠油的物理精炼研究主要集中于预处理方面。

低温(10℃)加工后物理精炼米糠油的色泽、FFA、胶质和蜡总量、谷维素、生育酚含量均非常好,适当低温处理(17℃)是可以的。

室温(32℃)或稍低于室温(25℃)联合脱胶脱蜡,物理精炼RBO的质量不受欢迎。

因此,低温(10℃)脱蜡无论对低FFA还是高FFA的油均可得到色泽等均好的油脂。

经磷酸脱胶(65℃)、低温脱蜡(10℃)、脱色物理精炼油色泽比同温(65℃)水脱胶和水脱蜡(10℃)、脱色物理精炼油色泽深,在较高温度下脱蜡(17或25℃)对色泽无影响;磷酸脱胶、水脱蜡(25℃),脱色物理精炼油色泽优于水脱胶替代磷脱胶;磷酸脱胶的精炼RBO中生育酚含量低于水脱胶精炼米糠油(RBO);单独进行水脱胶(65℃)和低温10℃)水脱蜡比磷酸脱胶(65℃)和水脱蜡生产的油脂质量好。

全部试验结果表明,在联合低温(10℃)脱胶脱蜡后的米糠油物理精炼可生产色浅、游离脂肪酸(FFA)含量低、谷维素和生育酚含量高的优质米糠油。

米糠油的硅胶脱色法米糠经溶剂浸出制得的米糠油,其色泽呈暗棕色、暗绿褐色或绿黄色,这主要取决于米糠贮存中的变质程度、制油方法和加工条件。

一般来说,米糠油的深色经脱色不能完全除去,生产清澈透明和色浅的米糠油较困难。

采用硅胶对米糠油脱色进行研究,采用硅胶柱渗滤脱色和硅胶同混合油混合脱色两种方法。

其缺点是混合油通过硅胶柱时(尤其是溶剂浸出毛米糠油)流速慢。

硅胶脱色可将工业常规实用的精炼工艺:脱胶—一次脱蜡—精炼—脱色—二次脱蜡和脱臭改进成硅胶柱—渗滤处理—脱胶—脱蜡—精炼—脱色和脱臭工艺。

米糠油设备的操作要点

米糠油制取时的操作要点

米糠的压榨法取油,有利于保持米糠油的固有风味和芳香。

而压榨法又可分为普通米糠油制取工艺和浓香米糠油制取工艺。

压榨后的米糠饼,还可以进一步以溶剂浸出法,取出剩余的大部分油脂。

(一)米糠的预榨浸出法取油工艺的操作要点:经双对辊破碎机破碎,每粒米糠成为粒仁料68瓣,粉末度小于8%(20目/平方英寸筛检)。

碎粒轧成胚厚0.5毫米左右,生胚经蒸炒锅处理后成为熟胚,进入榨油机时的水分为1%~2%,温度为130度上下。

如果压榨时饼不承力,并榨不成硬饼,可在熟胚中掺入少量米糠,以促进成饼。

压榨后的米糠饼,可以进一步进行溶剂浸出,每100千克干饼可浸出56千克的米糠油。

(二)浓香米糠油的制取工艺的操作要点:用一次压榨法生产浓香米糠油,要求用优质的新收获米糠,除去杂质要干净彻底,浓香米糠油通常不进行精炼加工,而是经除去固体杂质后直接作为食用油。

如果获得的浓香米糠油品质差,则应进行精炼,但此时成品油的香味

将大为降低。

浓香米糠油加工如上所述,只需将压滤毛油沉降和冷过滤即可。

米糠油是制备食用油脂精深加工产品的良好原料。

经精炼后的米糠油烟点很高(为229.4℃),适宜于用作高温煎炸油。

河南领帆机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,拥有自己的制造工厂。

公司集设计、制造、安装、调试、科研、销售、售后服务为一体。

具备很强的各类油脂预处理,浸出,精炼和分提设备加工能力。

设备环保节能,出油率高,专业工程师团队为您量身打造方案,欢迎到厂参观!。

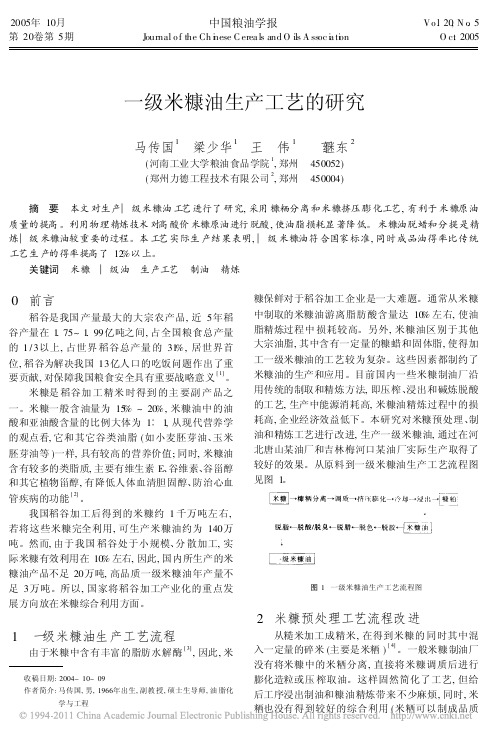

一级米糠油生产工艺的研究_马传国

第 20 卷第 5 期

马传国等

一级米糠油生产工艺的研究

99

上佳的黄酒 ) 。米粞给工艺过程造成的不良影响主 要表现在: 一是影响浸出 制油过程。由于米粞中含 有大量淀粉 , 在浸出时淀粉颗粒会进入混合油中 , 使 混合油浑浊产生沉淀。混合油过滤也不能使淀粉颗 粒得以分离 , 当混合油在高温蒸发和汽提时, 存在于 混合油中的淀粉颗粒会糊化 和焦化, 使油脂色泽加 深 , 影响毛糠油的质量。同时, 糊化和焦化的淀粉物 质会造成蒸发器管壁和汽提 塔碟盘结垢, 使蒸发和 汽提过程发生液泛 , 影响混合油脱溶和物料浸出的 效果, 如果结垢严重 , 会造成蒸发器列管堵塞。二是 影响油脂精炼过程。由于毛 糠油中含有淀粉, 在油 脂水化或碱炼过程易使体系 发生乳化, 使油脚或皂 脚不能有效地与中性油分离 , 造成精炼率降低。如 果乳化长时间持续, 使物液体系无法分离, 而造成生 产中的浪费。 为了避免生产过程中造成的不良影 响, 在米糠 预处理工艺中重点考虑对米粞的分离。对于日处理 米糠 100 吨的糠粞分离, 工艺中采用气力分离的方 法。米糠通过喂料器进入气力输送系统, 利用 6 只 直径为 120 mm 的旋风分离器并联 , 完成对米糠中糠 粞的分离 , 分离后米糠中糠粞的含量在 1% 左右 (质 量百分比 )。 随着挤压膨化技术和设备不断成熟 和发展, 对 [ 5] 米糠进行膨化浸出制油是发展的趋势 。工艺中采 用湿法挤压膨化工艺 , 利用调质器将米糠水分和温 度分别调节到 10% 和 90 左右, 进入 YP - 20 型膨 化机进行挤压膨化 , 得到的米糠膨化物料水分和温 度分别为 12 % 和 105 左右。生产中采用气流输送 机进行输送过程中的冷却干 燥, 保证入浸温度和水 分符合工艺 要求的同 时防止 了米糠 膨化颗 粒的粉 碎 , 为米糠浸出制油和湿粕脱溶创造了良好工艺条

米糠油精炼设备工艺流程

米糠油加工成套设备的化学精炼技术化学精炼也称为碱炼脱酸工艺,是用碱中和油脂中的游离脂肪酸的精炼方法,是目前油脂行业运用最广泛的脱酸工艺。

工艺流程:脱胶脱酸米糠原油中一般含有比较高的游离脂肪酸,采用化学碱炼的方法消耗较多的辅助材料,生产成本较高。

但是两次碱炼所产生的皂脚可以作为提取谷维素的原料,生产厂家应合理地加以利用,以提高经济效益。

脱色米糠油色素与大豆油、菜籽油色素相比是较难脱除的。

我们采用“环流蒸汽搅拌式脱色塔”,较好地实现了米糠油的脱色。

在实践生产中,脱色时间的长短直接影响脱色效果,时间过短脱色效果不好;时间过长会引起新色素的形成和热固定现象的发生,造成油脂的氧化和回色。

脱臭我国米糠油连续精炼多使用塔盘式脱臭塔和填料脱臭塔。

在米糠油脱臭过程中,甾醇和维生素 E 易被蒸馏物夹带而损失,脱臭的工艺条件不同,它们的损失率也不同。

因此,在生产过程中,要适当控制较低的脱臭温度、直接蒸汽的通入量和时间,使甾醇和维生素 E 的损失减少到最低。

脱蜡脱蜡是米糠油精炼工艺的一道关键工序,脱蜡效果的优劣直接影响精炼成品油的质量和精炼得率以及糠蜡综合利用的效果。

脱蜡工艺有常规法、表面活性剂法、溶剂脱蜡法、稀碱法等。

工业生产常采用的是常规法,其次是表面活性剂法,其他方法很少采用或未实现工业化生产。

脱脂米糠油中还含有 3% ~ 8% 的固体脂,在生产国标一级油时,还必须进行脱脂。

米糠油脱脂与脱蜡原理一样,只是要采用更低的温度0 ~ 5 ℃进行结晶养晶。

在此温度范围内未脱脂的米糠油黏度很大,流动性很差,因此在采用冷冻盐水直接进入筒形结晶罐的夹套进行降温结晶的工艺时,为节约能量,宜选用小直径的筒体罐,并选用多排桨叶搅拌器,且相邻两排桨叶应互相垂直,以增加搅拌效率。

与脱蜡一样,搅拌速度对脂晶粒的形成和脱脂效果有一定的影响,应采用较慢的转速(8~13 r/min) 进行搅拌。

在过滤时过滤压力不宜太大,最好在开始时借其重力进行过滤,然后再慢慢加过滤,最高不应超过 0.12MPa,否则结晶易受压破碎而堵塞过滤孔隙。

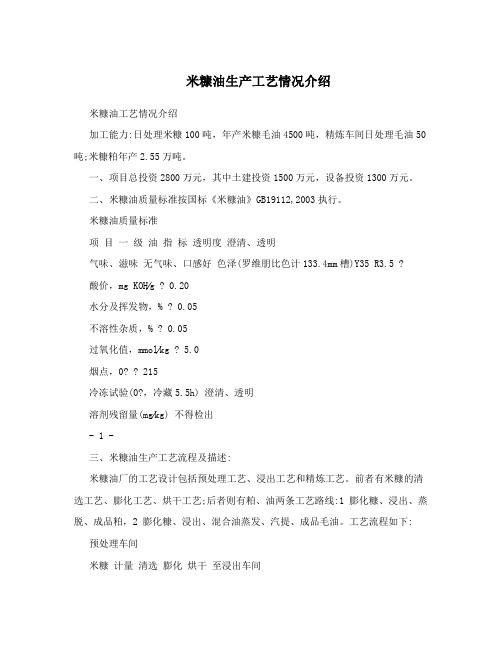

米糠油生产工艺情况介绍

米糠油生产工艺情况介绍米糠油工艺情况介绍加工能力:日处理米糠100吨,年产米糠毛油4500吨,精炼车间日处理毛油50吨;米糠粕年产2.55万吨。

一、项目总投资2800万元,其中土建投资1500万元,设备投资1300万元。

二、米糠油质量标准按国标《米糠油》GB19112,2003执行。

米糠油质量标准项目一级油指标透明度澄清、透明气味、滋味无气味、口感好色泽(罗维朋比色计133.4mm槽)Y35 R3.5 ?酸价,mg KOH⁄g ? 0.20水分及挥发物,% ? 0.05不溶性杂质,% ? 0.05过氧化值,mmol⁄kg ? 5.0烟点,0? ? 215冷冻试验(0?,冷藏5.5h) 澄清、透明溶剂残留量(mg⁄kg) 不得检出- 1 -三、米糠油生产工艺流程及描述:米糠油厂的工艺设计包括预处理工艺、浸出工艺和精炼工艺。

前者有米糠的清选工艺、膨化工艺、烘干工艺;后者则有粕、油两条工艺路线:1 膨化糠、浸出、蒸脱、成品粕,2 膨化糠、浸出、混合油蒸发、汽提、成品毛油。

工艺流程如下: 预处理车间米糠计量清选膨化烘干至浸出车间浸出车间溶剂膨化糠浸出混合油蒸发汽提浸出毛油溶剂回收含溶粕蒸脱冷凝成品粕(1)预处理系统精米厂的副产品米糠经糠粞分离后进入浸油厂的预处理车间,首先对其进行清选,去除杂质,磁选器选出铁杂,进入膨化机进行膨化,膨化后的米糠因水份含量较高,需提升至平板烘干机烘干后再经刮板机输送至浸出车间。

(2)浸出、蒸脱系统- 2 -经膨化后的米糠进入浸出车间,首先进入浸出器的密封绞龙,以密封住溶剂的泻漏,膨化糠入浸出器后,分置在不同的料格中,以逆流浸出的方式对其进行浸出,六次循环浸出的混合油的浓度逐渐减小,最后再经纯溶剂浸出,此时的米糠中的米糠油已所剩无几,变成糠粕,糠粕经滴干后由埋刮板输送机输送到蒸脱机。

蒸脱机的作用是把浸出后含大量有机溶剂的糠粕加热蒸发,使糠粕与溶剂分离,糠粕运至包装车间,溶剂被蒸发成气体送去冷凝回收。