注塑机资料

海天注塑机资料ppt

-

注塑机的注射量是以PS原料为标准,在对空注 射条件下螺杆或油缸柱塞做一次最大的注射行 程,注射装置所能达到的最大注射量。

-

同型号海天注塑机按螺杆直径划分为A、B、C、D四种( 小设备只有A、B、C三种)。A型螺杆直径最小,注射压 力最大,注射量最小;D型螺杆直径最大,注射压力最 小,注射量最大。

保证制品质量,比如出黑点,发黄现象 2.阻燃级制品也必须采用镀铬或不锈钢,如果采用

氮化公司无法保证螺杆使用寿命

-

螺杆的选择

• 根据塑料的粘度选择螺杆直径: • PP<PE<PS<ABS<PA<POM<PC+ABS<PC

A,B,C型

• 热固机螺杆选 B型 • PVC螺杆 A,B型

-

A,B型

机筒

• 氮化机筒 (38CrMoAl) • 双金属机筒 (40Cr+离心浇铸)

1.普通注射螺杆螺纹有效长度通常分成加料段(输送段)、压缩段(塑化段)、均化段(计量段)。

因塑料性质不同,螺杆根据压缩段占整体的百分比可分为渐变型螺杆、突变型螺杆、通用型螺杆。

螺杆类型 加料段(L1) 压缩段(L2) 均化段(L3)

渐变型

25~30%

50%

15~20%

海天注塑机资料

a

20

02合模部分

1.自锁作用 2.增力作用

a

21

移动模板滑脚

a

22

移动模板滑脚

a

23

自动润滑系统

定阻式

润滑点

润滑点

定量加压式

润滑点 润滑点

其它分配器

其它分配器

其它分配器

其它分配器

a

24

自动润滑脂:00号二硫化钼极压锂基脂

a

32

注射

合模

模拟量输入 托模

注射位置尺 合模位置尺 托模位置尺

电子尺零位:关模到底、托退到底 注射到底、座退到底

位置有效区:设备正常工作时,所允许的动作实际位 置和设定位置差值的范围

a

33

模拟量输出

K型热电偶 显示温度=室温+Xmv×25℃ 显示977、770表示无电源,T1010变压器损坏 显示988、888表示热电偶断路 显示990、999表示短路、进入强电

a

50

谢谢! 请多支持!

a

51

a

37

油泵噪音大原因: • 过滤网阻塞 • 液压油乳化变质 • 油泵内部磨损或吸进空气 • 电机和油泵的联轴节损坏 • 电机轴和油泵轴不同心

a

38

液压系统性能的优劣主要取决于构成液压 系统的压力、流量、方向三大阀类 性能的好坏

a

39

三通比例压力流量阀

建立压力:流量、负载 比例压力阀线圈10欧姆,电流0~0.75A 比例流量阀线圈40欧姆,电流0.12~0.7A 因比例压力阀阀芯上端的液压油需经比例流量阀阀芯流过去,所以 比例流量阀必须有起始开口

注塑机型号大全

注塑机型号大全注塑机是一种用于制造塑料制品的机械设备,它通过熔化和注射的方式,将塑料材料注入到模具中,经过冷却和成型,最终得到所需的塑料制品。

注塑机的型号种类繁多,每种型号都有其特点和适用性。

在本文中,我们将为您介绍一些常见的注塑机型号,帮助您更好地了解注塑机的选择和应用。

一、全电动注塑机全电动注塑机是近年来新兴的一种注塑机类型,它主要通过电机驱动液压系统的运行,避免了使用传统的液压泵和马达,因而具有更低的能源消耗和更高的运行效率。

全电动注塑机具有响应速度快、精度高、噪音低等优点,适用于生产要求较高的细小零件以及对环境要求严格的行业,如电子、医疗等。

二、液压注塑机液压注塑机是最常见的注塑机型号之一,它通过液压系统驱动注塑过程。

液压注塑机具有结构简单、操作方便、承载能力大等特点,广泛应用于汽车、家电、日用品等各个领域。

根据不同的驱动方式,液压注塑机又可分为定置泵注塑机、变量泵注塑机和紧闭环注塑机等不同类型。

三、混合动力注塑机混合动力注塑机是将液压系统与伺服电机相结合的一种注塑机型号。

它利用液压系统实现高压高速的运动,通过伺服电机实现定位和控制,将传统液压注塑机和全电动注塑机的优点集于一身。

混合动力注塑机具有响应速度快、节能环保、运行稳定等特点,广泛应用于要求高速和高精度的生产过程中。

四、双注塑机双注塑机是一种同时具备两个注射单元的注塑机型号。

它可以在一个周期内同时注入两种或两种以上的塑料材料,从而制造出具有多种材质或颜色的塑料制品。

双注塑机广泛应用于汽车、电子、电器等行业,可以生产出具有复合功能的塑料制品,提高产品的附加值。

五、垂直注塑机垂直注塑机将注塑过程的模具布置改为垂直排列,使得注塑机的占地面积更小。

垂直注塑机通常用于对空间要求较高的生产场所,例如模具容易受到破坏或者产品需要立体或镂空结构的情况。

垂直注塑机具有占地面积小、操作方便、维护简单等特点,适用于生产电子元器件、日用品等小型零部件。

在实际应用中,不同的注塑机型号有着各自的适用范围和特点,选择合适的型号对于产品的质量和生产效率至关重要。

发那科全电动注塑机参考资料

发那科全电动注塑机参考资料注塑机是现代工业中不可缺少的设备之一,它主要通过将熔化的塑料高压注入模具中制造出各种各样的塑料制品,包括塑料家居用品、塑料零件、玩具、汽车配件等。

而发那科全电动注塑机则是现代注塑机发展的一大趋势,因其具有低噪音、高效率、节能环保等优势而备受注塑行业的青睐。

本文将从发那科全电动注塑机的基本结构、技术特点、应用范围等方面进行介绍和分析,旨在为读者提供一份全面的参考资料。

基本结构发那科全电动注塑机与传统的液压注塑机相比,最显著的区别就是其不再使用液压系统,而是采用全电动系统。

其基本结构主要包括机身、注射部分、型腔和模具部分、以及控制系统。

1.机身机身是注塑机的主体部分,其外观一般采用铝合金、镁合金等金属材料,以保证机身的坚固和耐用性。

发那科全电动注塑机采用的是全封闭式设计,除了安全门和排气口外,其他部分基本上都被罩住了,以保证生产过程中的安全性和环保性。

2.注射部分注射部分包括供料系统、螺杆、加热器、喷嘴等组成,主要完成对塑料原料的熔化和注塑过程。

发那科全电动注塑机的注射部分采用全电动伺服系统,相比传统液压系统更加智能化,能够根据需要调整注塑压力和速度,实现注塑过程的全程控制。

3.型腔和模具部分型腔和模具部分是注塑过程中最核心的部分,也是影响注塑品质和生产效率的关键因素。

发那科全电动注塑机采用的是高精度的双机械手抓手操作技术,可在约0.6秒的时间内完成模具的取放、定位和调整等工作,大大缩短了模具更换的时间,提高了生产效率。

4.控制系统控制系统是整个注塑机的“大脑”,控制着注塑过程中各个部件的运行状态和参数设置。

发那科全电动注塑机的控制系统采用的是PC机控制技术,具有模块化设计和各种故障保护功能,大大减少了维修成本和故障率。

技术特点1.动力系统发那科全电动注塑机采用全电动伺服系统,与传统的液压系统相比,具有响应速度快、能耗低、噪音小等优势。

2.省能环保全电动注塑机在能源利用方面比传统液压注塑机更加节能环保,不仅可以减少能源消耗,同时还可以降低废气排放和噪声污染。

发那科全电动注塑机参考资料

保壓時間 (s e c)

★澆口封閉時間的設定﹐慢慢延長保壓時間﹐不斷觀察樣品并測定重 量﹐直到重量不再談變化為止﹐這之間的時間就叫做保壓時間或澆口 封閉時間﹒ 由保壓工程引起的不良現象﹕

保壓過低 充填不足

縮痕 外觀不良 收縮應力 尺寸減小

保壓過高 毛邊

變形﹒彎曲 破裂

脫模困難 尺寸增大

(3)多段保壓的必要性

2.熱固性樹脂:加熱以后軟化流動,在一定的溫度下固化.它跟雞蛋一樣,在 一的溫度下硬化,而再次加熱后卻不會再軟化熔融.該樹脂在加工成制 品后失去了成型性﹐因而﹐不能再生﹒

FANUC成型机的一般結构

合模軸 Y軸

頂出軸 A軸

計量軸 C軸

射出軸 X軸

模厚調整馬達

射座調整馬達

一.机械部位的构成.

ROBOSHOT射出机不使用液壓油,而是通過伺服馬達直接驅動机械 机构的全電動式射出成型机.其机械部位有用于射出.螺桿回轉,頂出 及開關模的四個AC伺服馬達,而用于模厚調整和噴嘴接触的是齒輪 馬達.

4-1螺桿不后退時﹐是因為背壓設定太高﹐要調整得低一點. 4-2螺桿快速后退時﹐是因為背壓設定太低﹐要調低一點﹒ 5.變更背壓設定值﹐要把螺桿是后退﹐還是不后退的臨界線的背壓作為背 壓設定的最低壓力來理解﹒以背壓的最低壓為基礎﹒觀察成型品﹐慢慢 地提高背壓﹒同時還要考慮樹脂溫度和螺桿回轉數﹒

2﹒螺桿回轉數的設定方法

射出成型工程

1. 射出過程動畫 2.射出過程各動作

o

螺杆的构造

計量部 壓縮部 供給部

壓縮比TF/TM一般取2-3,壓縮比越大,剪切作用越大. FANUC一般取值2.5.

L/D:是指螺杆的有效長度L与直徑D的比.這個比值越大就能達到混煉 良好的樹脂.L/D一般取值為16-20. FANUC一般取值20.

注塑机基础知识

1 塑料注射成型机生产简介注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注射成型是通过注塑机和模具来实现的。

尽管注塑机的类型很多,但是无论那种注塑机,其基本功能有两个:(1)、加热塑料,使其达到熔化状态;(2)、对熔融塑料施加高压,使其射出而充满模具型腔。

2 注塑机的结构及功能注塑过程是将已熔融的热塑性塑料用压力将它从一个已加热的料筒注入闭合着的模具内,经过一段时间冷却后,将模具分开,取出制成的制品。

模具再闭合与塑料注入进行配合,形成有次序的操作过程,并不断重复进行。

注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

(1)注塑系统注射系统的作用:注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。

目前应用最广泛的是螺杆式。

其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

注射结束后,对注射到模腔中的熔料保持定型。

注射系统的组成:注射系统由塑化装置和动力传递装置组成。

螺杆式注塑机塑化装置主要由加料装置、料筒、螺杆、射咀部分组成。

动力传递装置包括注射油缸、注射座移动油缸以及螺杆驱动装置(熔胶马达)。

(2)合模系统合模系统的作用:合模系统的作用是保证模具闭合、开启及顶出制品。

同时,在模具闭合后,供给予模具足够的锁模力,以抵抗熔融塑料进入模腔产生的模腔压力,防止模具开缝,造成制品的不良现状。

合模系统的组成:合模系统主要由合模装置、调模机构、顶出机构、前后固定模板、移动模板、合模油缸和安全保护机构组成。

(3)液压系统液压传动系统的作用是实现注塑机按工艺过程所要求的各种动作提供动力,并满足注塑机各部分所需压力、速度、温度等的要求。

它主要由各自种液压元件和液压辅助元件所组成,其中油泵和电机是注塑机的动力来源。

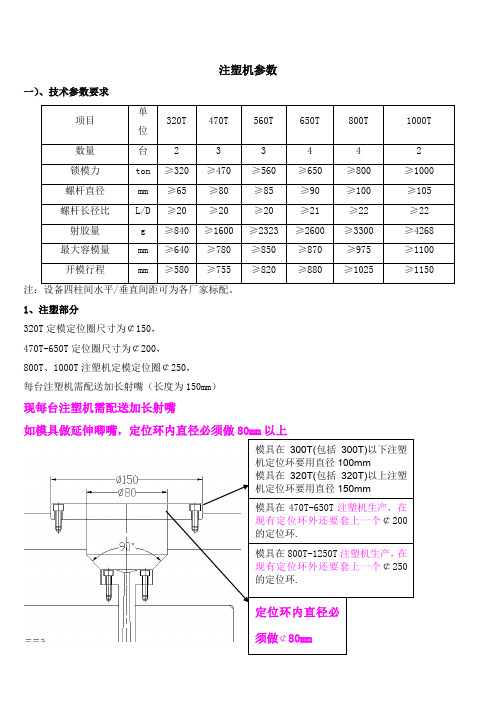

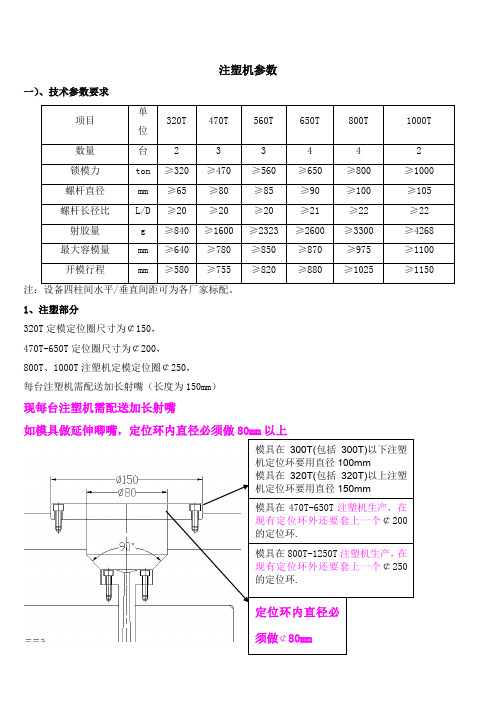

注塑机参数

注塑机参数

一)、技术参数要求

1、注塑部分

320T 定模定位圈尺寸为¢150, 470T-650T 定位圈尺寸为¢200, 800T 、1000T 注塑机定模定位圈¢250, 每台注塑机需配送加长射嘴(长度为150mm )

现每台注塑机需配送加长射嘴

如模具做延伸唧嘴,定位环内直径必须做80mm 以上

射嘴伸进模板大于30MM, 定位环内直径必须做80mm以上

具体见B尺寸

机台号射嘴外径 A 发热圈到射嘴前端距离B

206H011/17 (320

吨)D45 30

208H017-19 (480/500吨) D50 50

209G004-6 (560

吨)D50 50

210H004-7 (650吨)D50 50 211G001-4 (780/800吨) D50 50 1011H003-4 (780/800吨) D50 50

发件人:李健锋 [mailto:lijf9@]

发送时间: 2010年7月14日 16:19

收件人: 'zhongshengmould'

抄送: '肖云辉'; '高一浪'; '美的公司陈庆高'

主题:注塑机资料

现每台注塑机配送加长射嘴

如模具做延伸唧嘴,定位环内直径必须做80mm以上

唧嘴R要做到SR22

模具在300T(包括300T)以下注塑机定位环要用直径100mm

模具在320T(包括320T)以上注塑机定位环要用直径150mm

模具在800T-1250T注塑机生产,在现有定位环外还要套上一个¢250的定位环.

模具在470T-650T注塑机生产,在现有定位环外还要套上一个¢200的定位环.定位环内直径必须做¢80mm。

海天注塑机操作规程培训资料

海天注塑机操作规程培训资料一、引言注塑机是一种常用的塑料加工设备,广泛应用于各个行业。

为了确保操作人员的安全以及提高生产效率和产品质量,合理的操作规程是必不可少的。

本文将详细介绍海天注塑机的操作规程培训资料,包括设备的基本原理、操作流程、安全注意事项等。

二、设备基本原理1. 注塑机的工作原理:注塑机通过将塑料加热熔化后,通过注射装置将熔融塑料注入模具中,经冷却后形成所需的塑料制品。

2. 注塑机的组成部分:注塑机主要由注射装置、熔融系统、冷却系统、液压系统、电气控制系统等组成。

三、操作流程1. 准备工作:a. 确保注塑机周围环境整洁,无杂物堆积。

b. 检查注塑机的电源、润滑油、水源等是否正常。

c. 检查模具是否安装正确、紧固可靠。

2. 开机操作:a. 打开注塑机的电源开关。

b. 按照设备说明书调节温度、压力等参数。

c. 启动液压系统,确保注塑机的液压系统正常工作。

d. 检查各个动作机构是否灵活可靠。

3. 加料操作:a. 检查料斗中的塑料颗粒是否干燥、无杂质。

b. 打开料斗的盖子,将塑料颗粒倒入料斗中。

c. 调节注射装置的进料量,确保塑料颗粒的加料量符合要求。

4. 开始注塑:a. 将模具安装到注塑机上,并确保模具的冷却系统正常工作。

b. 调节注射装置的注射速度、压力等参数。

c. 启动注射装置,将熔融的塑料注入模具中。

d. 观察注塑过程中的温度、压力等参数,及时进行调整。

5. 冷却与脱模:a. 注塑完成后,保持模具冷却一段时间。

b. 关闭注塑机的注射装置,停止注塑。

c. 打开模具,取出注塑制品。

d. 清理模具,确保模具表面清洁、无残留物。

四、安全注意事项1. 操作人员必须熟悉注塑机的操作规程,并经过相关培训。

2. 在操作过程中,严禁将手或其他物体伸入注塑机内部。

3. 在加料过程中,应注意塑料颗粒的质量和干燥程度,避免杂质进入注塑机。

4. 在清理模具时,应注意使用安全工具,避免划伤或其他伤害。

5. 定期检查注塑机的润滑油、电气设备等,确保其正常工作。

注塑机技术参数范文

注塑机技术参数范文注塑机是一种常用的塑料加工设备,广泛应用于塑料制品生产领域。

它通过将塑料颗粒加热融化后,将熔融塑料注射到模具腔中,并通过冷却和固化,最终得到所需的塑料产品。

注塑机的技术参数是评判其性能和使用范围的重要指标。

下面我们将详细介绍注塑机的技术参数。

首先是注塑机的射出量。

射出量是指注塑机每分钟能够注射的熔融塑料的容量,通常以克为单位。

射出量直接影响产品生产的速度和质量,一般来说,射出量越大,生产速度就越快。

其次是注塑机的锁模力。

锁模力是指注塑机在注射过程中给予模具的锁紧力度,用于保证模具在注射过程中保持稳定的状态。

锁模力的大小与注射过程中的压力有关,一般来说,锁模力越大,注射过程中的压力就越大,适用于大型和高负荷的注射生产。

再次是注塑机的射出压力。

射出压力是指注射机在注射过程中给塑料的压力,用于将熔融塑料从注射缸推送到模具腔中。

射出压力的大小与注射过程中的流动阻力有关,一般来说,射出压力越大,适用于粘度大或流动阻力大的塑料。

然后是注塑机的融胶能力。

融胶能力是指注塑机在注射过程中将固态塑料颗粒加热融化的能力。

融胶能力的大小与注射机的加热系统和机筒结构有关,一般来说,融胶能力越强,适用于要求较高的注射产品。

此外,还有注塑机的开模行程。

开模行程是指模具在注射过程中从关闭到打开的距离,与产品的尺寸和模具结构有关。

开模行程的大小直接影响产品的尺寸和生产效率,一般来说,开模行程越大,适用于大型产品的生产。

另外,注塑机的模具厚度和模腔数也是重要的技术参数。

模具厚度是指模具的厚度,一般来说,模具厚度越大,适用于大型产品的生产。

模腔数是指模具中具有的腔数,一般来说,模腔数越多,每次注射的产品数量就越多,生产效率也就越高。

最后,注塑机的控制系统也是一个关键的技术参数。

现代注塑机通常配备了先进的电子控制系统,可以实现各种自动化控制功能,如温度控制、压力控制、速度控制等。

控制系统的性能和稳定性直接影响注塑机的操作性和生产效率。

注塑机参数

注塑机参数

一)、技术参数要求

1、注塑部分

320T 定模定位圈尺寸为¢150, 470T-650T 定位圈尺寸为¢200, 800T 、1000T 注塑机定模定位圈¢250, 每台注塑机需配送加长射嘴(长度为150mm )

现每台注塑机需配送加长射嘴

如模具做延伸唧嘴,定位环内直径必须做80mm 以上

射嘴伸进模板大于30MM, 定位环内直径必须做80mm以上

具体见B尺寸

机台号射嘴外径 A 发热圈到射嘴前端距离B

206H011/17 (320

吨)D45 30

208H017-19 (480/500吨) D50 50

209G004-6 (560

吨)D50 50

210H004-7 (650吨)D50 50 211G001-4 (780/800吨) D50 50 1011H003-4 (780/800吨) D50 50

发件人:李健锋 [mailto:lijf9@]

发送时间: 2010年7月14日 16:19

收件人: 'zhongshengmould'

抄送: '肖云辉'; '高一浪'; '美的公司陈庆高'

主题:注塑机资料

现每台注塑机配送加长射嘴

如模具做延伸唧嘴,定位环内直径必须做80mm以上

唧嘴R要做到SR22

模具在300T(包括300T)以下注塑机定位环要用直径100mm

模具在320T(包括320T)以上注塑机定位环要用直径150mm

模具在800T-1250T注塑机生产,在现有定位环外还要套上一个¢250的定位环.

模具在470T-650T注塑机生产,在现有定位环外还要套上一个¢200的定位环.定位环内直径必须做¢80mm。

注塑机培训资料

五段开闭模

SEDU系列成型机还提供了五段 开闭模的功能,更能满足客户的 需求。

7

典型的闭模工程示意图

8

典型的开模工程示意图

9

模具保护

新的检测方式,保证了更好的模具保护效果。 1.监视、半自动:选择是否启用模具保护。 2.保护动作:当检测到闭模异常时,立即停止还是在开模限停止。 監視位置 3.监视范围:可将闭模行程分为三段,分别设置不同的监视值。 4.监视:监视的设定值,一般为1%即可。 5.实际值:各监视范围内的实测最大值。 6.最大位置:各监视范围内实测最大值发生的开闭模位置。 10

设定射出时间为 0.2秒,与前一模 相比,尚未达到 所设定的最终段 射出位置即已切 换到保压。

22

射出时间不稳定?

压力逼近“射出压力”后,但射出位置仍未到 达,此时螺杆以接近0的极低速度向“射出位 置”前进,从而导致实际射出时间的不稳定。

压力设置过低, 将限制射出速度 的爬升。

23

保 压

•保压过程中,控制以压力优先,速度为上限值,实 际的速度随着型腔内塑料收缩情况而变化。对于小 的成型品,通常需要把保压阶段的螺杆速度限制得 较低,防止过速运动造成的过充填。 •保压时间:浇口封闭时间X1.1 * 浇口封闭时间测定:保压压力不变,延长保压时 间,测定每模的产品质量(除去流道),当产品质 量保持不变时,此保压时间即为浇口封闭时间。

L

计量位置

W 制品 浇口重量 制品+浇口重量 C A 系数 螺杆横截面积

ρm 溶螎 状态树 脂密度

35

例:保压压力低 于射出压力的场 合 •低感度~模式9: 缓慢卸压,防止 缩水。 •标准:普通成 形品 •模式0~高感度: 最快卸压,防止 毛边、浇口附近 应力过高等。

注塑机培训资料

引入先进的自动化设备和智能化技术,如机械手、自动化生产线和物联

网技术等,实现注塑生产的自动化、信息化和智能化,提高生产效率和

降低成本。

注塑机生产安全操作规范和注意事项

操作前检查

安全防护

紧急停车

塑料原料和添加剂的安全 使用

在操作注塑机前,需要对设备进行全面检 查,包括油压系统、电气系统、加热系统 、冷却系统等,确保设备正常运转。

注塑机操作过程中,需要注意安全防护, 如佩戴安全帽、安全鞋和工作服等,并严 格遵守操作规程,禁止随意拆卸设备或更 改工艺参数。

在发现设备异常或紧急情况时,需要立即 按下紧急停车按钮,停止设备运行,并及 时联系维修人员进行检修。

在注塑生产过程中,需要使用各种塑料原 料和添加剂,需要注意其安全使用方法, 如佩戴防护手套和口罩,避免接触皮肤和 吸入有害气体。

注塑机调试操作及注意事项

调试前的准备

说明调试前需要做的准备工作 ,如调整模具、设置参数等。

调试步骤详解

详细介绍注塑机的调试步骤,包括 温度调试、压力调试、时间调试等 ,确保设备正常运行和稳定生产。

注意事项

强调调试过程中需要注意的事项, 如安全操作、参数调整范围等,避 免因操作不当导致设备损坏或事故 发生。

检查安全装置

每日需检查安全门、急停开关等安全 装置是否正常,确保设备操作安全。

注塑机定期维护保养

更换滤网

定期更换液压油滤网,保证液压系统的清洁 度,防止杂质对设备造成损坏。

检查电热系统

定期检查加热圈、温控器等电热元件,确保 加热系统正常工作,提高设备效率。

液压系统维护

定期检查液压油的油位、油质,更换磨损的 液压元件,保证液压系统的稳定性。

模具温度异常

注塑机安全培训资料

注塑机安全培训资料一、注塑机安全装置简介注塑机在高温、高压、快速的工作情况下,安全很重要,安全包括人身安全和设备安全。

安全防护装置有机械安全装置,电器安全装置,液压安全装置。

1.安全门:对人的保护当安全门打开时,闭模装置失灵,阻止移动模板闭合。

保护操作人员的手等。

2.急停按钮:当注塑机发生故障或危机人身安全时,按急停按钮,停止所有工作动作,起紧急保护作用。

3.电器装置:其中设有安全保护装置,熔断器,热继电器,空气开关等电器元件。

保护电器过载,注塑机过载。

4.报警装置:有报警灯和蜂鸣器。

显示屏能显示出注塑机当时故障内容。

如料温偏差,油温偏差,全程未按时完成,顶针没有进退到位,储料未完成,润滑失败等,这时要停机排出故障,再进行生产。

5.安全装置图例二、注塑操作安全注意事项注塑机虽然操作简单,用人少,但注塑机管理和维修的技术含量高,工作量也大;现代化注塑机生产中,由于注塑机结构复杂,自动化程度很高,液压、电控及机械的联系非常紧密,因而注塑机出现故障,哪怕是局部的失灵,都会造成整个注塑机的停产;注塑机是在强力、高速、高温、高压的条件下快速进行工作的,如果相关工作人员缺乏安全生产知识或操作失误,就会有发生重大人身意外伤害的危险。

注塑操作安全注意事项1. 注塑生产过程中所用的原料、包装材料、水口料、胶件、液化气及各种喷剂等均为易燃、易爆物品,极易产生火灾,必须按规定存放和运输。

2. 机器炮筒下面不准放油脱模剂防锈剂等,容易发生爆炸伤人。

3. 机器在生产过程中不要做机器内部的清洁工作。

以免机械伤人。

4. 注塑机危险区域:进料区:此区域因有螺杆旋转.因此勿将铁棒或其他异物置入。

料管护盖区:此区域为原料加热区,温度极高且有烫伤危险。

射嘴区:此区域为原料高压射出之处.有喷溅之危险;特别是POM PA66等易分解材料,须温度正常方可射出动作,并做好防护措施。

模具区:此区域为模具高速且高压开关动作区,相当危险。

此外,原料也可能从模具的合模面喷出,需特别小心。

注塑机产品介绍学习资料 PPT课件

300

100

0~400

25 34

46

12

50 250 150 350 360x310 235x235 20 70

一.注塑机选型简介

各个注塑机的厂商提供的注塑机的规格、型号、品质档次

也各有不同。

注

用户在选购时注塑机时,首先要明确所要生产塑料制品的材

料、性能、精度要求、大小、重量、预计产量等多方面的因素

机器型号

某品牌液压机 98T

成型周期(s)

23.5

产量(个/小时 )

2448

良品率

9

GSK AE100 16.8 3376 99.4% 3.8

效率产能38%,用电量节约70%,合格率提高7.3%

一.全电动注塑机的构成

锁模部件

注射部件

结 构 与 控 制 简 介

一.型号说明

AE 50 / S180

主

要

射台型号:S+该注射单元最小螺杆直径×10

产

T(吨) 锁模力

机型系列

品

AE:All-Electric全电动

介

绍

现有机器型号:AE50、AE80、AE80A 、 AE100、 AE130、AE160 、AE200

二.模块化设计

采用模块化设计,每款机型可以配三种射台,每种射台可配三 种直径的螺杆,为客户提供更多选择。

塑

,并结合当前和长远利益来选择注塑机的规格和品质档次。

机

一般情况下,选择注塑机,主要是两大部件的选择:

选

➢ 锁模部件 ➢ 注射部件

型

只有结合两者,才能作出最合理的选择。

二.锁模部件的选择标准

注

放得下

塑

机

西格玛注塑机参数表

西格玛注塑机参数表

摘要:

1.引言

2.西格玛注塑机参数表简介

3.参数表中的主要参数及其作用

4.如何根据参数表选择合适的注塑机

5.结论

正文:

西格玛注塑机参数表是用户在选择和操作注塑机时的重要参考资料。

本文将详细介绍参数表中的各个参数,并指导用户如何根据参数表选择合适的注塑机。

一、西格玛注塑机参数表简介

西格玛注塑机参数表主要包括以下几个方面的参数:吨位、注射量、注射速度、塑化能力、合模力、模板尺寸、开模行程等。

这些参数对于用户了解注塑机的性能和适用范围至关重要。

二、参数表中的主要参数及其作用

1.吨位:注塑机的最大注塑重量,决定了注塑机可以生产的产品的最大尺寸和重量。

2.注射量:每次注射时所需的熔料量,决定了注塑机的工作效率和产品的精度。

3.注射速度:熔料在注射筒内的移动速度,对产品的密度和力学性能有重

要影响。

4.塑化能力:注塑机对塑料的熔化能力,直接关系到能否顺利生产出高质量的产品。

5.合模力:模板合模时的压力,决定了产品的尺寸精度和表面质量。

6.模板尺寸:模板的长、宽、高尺寸,决定了注塑机可生产的产品的尺寸范围。

7.开模行程:开模时模板的移动距离,影响到产品的尺寸精度和生产效率。

三、如何根据参数表选择合适的注塑机

在选择注塑机时,用户应根据自身的生产需求,对比参数表中的数据,选择最合适的注塑机。

例如,如果生产的产品重量较轻,选择吨位较小的注塑机即可;如果生产的产品精度要求较高,应选择注射速度较快的注塑机。

四、结论

西格玛注塑机参数表是用户选择和操作注塑机的重要参考资料。

注塑机操作说明范文

注塑机操作说明范文一.注塑机的基本概念注塑机是一种用于制造塑料制品的设备,通过加热、熔融塑料粒料,并将熔融的塑料注射到模具腔中,然后冷却成型,最终得到所需塑料制品的设备。

注塑机广泛应用于塑料制品工业,如电子、家电、汽车零部件、医疗器械等领域。

二.注塑机的结构和部件注塑机通常由注射系统、保压系统、造型系统、液压系统、电器控制系统、“润滑系统、冷却系统等几个主要的机电系统组成。

1.注射系统:注塑机的注射系统是指将熔融的塑料注射到模腔中的过程。

注射系统由注射缸、蠕动式塑料输送器、针阀等组成。

2.保压系统:保压系统用于向模具中的注射料施加压力,使之在模具中充分流动和冷却,以确保产品的质量。

保压系统主要包括油缸、保压缸和模腔等。

3.造型系统:造型系统用于形成产品的外形。

它主要由模具、模板和活塞等组成。

模具是用于成型产品外形的装置,模板用于支撑和定位模具,活塞用于塑料注射和模腔内的压力。

4.液压系统:液压系统用于提供注塑机所需的动力。

它主要由油缸、油泵、液体控制阀、油箱等组成。

5.电器控制系统:电器控制系统用于控制注塑机各个部件的运行。

它主要由电气元件和传感器等组成。

6.润滑系统:润滑系统用于保持注塑机各个部件的润滑和冷却。

它主要由润滑油、冷却油、油泵和冷却装置组成。

7.冷却系统:冷却系统用于控制注塑机工作时的温度。

它主要由冷却水盘管、冷却器、冷却水泵等组成。

三.注塑机的操作步骤1.检查注塑机的润滑系统和冷却系统是否正常运行,保证注塑机的润滑和冷却效果。

2.将待加工的塑料颗粒装入塑料进料机,并打开设备。

3.调整注塑机的温度和压力参数,根据加工要求选择合适的温度和压力。

4.启动注塑机的注射系统,使熔融的塑料进入模腔,填充整个模腔。

5.注塑机注射结束后,启动保压系统,保持一定的压力和时间,确保塑料在模腔中充分流动和冷却。

6.当注塑机工作完毕,产品冷却完成后,停止注塑机的运行,关闭注塑机。

7.清理注塑机的残留物,保持注塑机的卫生和整洁。

注塑机上模培训资料

10cm时进行移动; 5、操作时,人员禁止站在行车正下方作业,必须随同

行车侧面安全区域并目视关注行车动向; 6、行车不能同时操作两个以上功能键,防止操作不当,

造成安全隐患; 7、吊重物需垂直平衡,防止重物滑落,造成安全事故;

不宜太长,避免油缸损坏

2、绞牙吹气类

2.1、绞牙方向须跟产品脱模方向一致 2.2、根据模具结构设定绞牙动作位置 2.3、注塑压力不能过大,以免抱死绞牙 2.4、出料要均匀,以免造成产品薄厚不均

3、模温机、热流道类

3.1、根据产品品质及脱模需求,设定好模温机温度 3.2、热流道温度不宜过高或偏低,以免烧焦或热流道受阻

机台操作注意事项

1、两人上模时,不允许一个人在机台上方作业,一个 人在下面操作行车;

2、拆模前必需拆掉下方模具的配件,如:水管、中子 油管、下方螺丝;

3、不允许使用行车掉起模具,拆装模具配件; 4、不能一个人在机台内操作,一个人在按操机台; 5、机台内操作必须停止马达,切断电源; 6、手动射料时,不能对着射咀操作;防护罩必需盖好; 7、需调整好安全设施,不能自行拆装设备安全设备;

一、各类模具上模生产注意事项

1、中子抽芯类 2、绞牙吹气类 3、模温机、热流道类 4、可用机械手类 5、自1.1、安装保护开关,以免中子动作误差损坏 1.2、根据模具结构设定中子位置 1.3、注塑压力不能过大,以免中子跑料 1.4、设定射出中子保压 1.5、中子压力不要过大,速度不要过快,时间

6、二板、三板类

6.1、保证中板顶杆顺畅 6.2、开闭器调整恰当,以免中板拉不开或开

闭器损坏 6.3、拉料钉是否恰当

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Rev.35

說明:總有注塑機91臺。

有“”符號為電機;有“★”為高速射速率電機; 有“★★”為超高速射速率電機。

1. 唧筒鎖模機型只有工模最薄尺寸,最大尺寸即最大開距。

(視乎可否取出產品)

2. 唧筒鎖模:最大開距=最薄容模量+鎖模行程。

東芝(IS 、EC);BOY(BOY);百塑(V3);日精(PN 、DC)。

3. 機較鎖模:最大開距=工模厚度+鎖模行程。

日精(ES 、DC 、PN);川口(K);發那科(S) ;三菱(MSV 、MET)

4. 炮筒、螺杆:標:標准;雙:雙金屬;金:合金;硬:加硬;P :PMMA 螺杆;耐:耐磨及抗腐蝕。

注塑機分類:

日本東芝:27台(40噸~170噸);日本日精:標准射速:20台(40噸~200噸)(其中,雙色油壓機:6台(120噸~200噸), 高射速:4台(40噸~110噸);西德BOY 機:7台(22噸~50噸);日本川口:16台(50噸~280噸);台灣百塑直立式機: 8台(35噸~55噸);日本發那科高射速:7台(50噸~100噸);日本三菱:6台(50噸~80噸)。

機械手:(注:機械手資料只供參考,如有需要,可調換機台安裝使用。

)

雙臂46台;單臂33台;共79台。

(注:富井:A XF 為單臂,GA XF 為雙臂;華大: TTR-05A/F 、TTR-05B/F 、 TTR-06B/F 為單臂,

TTR-06、TTR-07、TTR-06A/G 為雙臂;友信:HOP Ⅲ-G450XC 、HOP Ⅲ-G550XC 為單臂;TWIN-HOP-G-550為雙臂;ATB-150D 為雙臂。

)

熱水機:36台;熱油機:70台;凍水機:12台。

抽濕機:1台。

壓力單位換算: 1MPA=10.2KGF/CM 2 1KGF/CM 2=0.098MPA 溫度單位:

(0F-32)×5

/9= ℃(攝氏)

℃×9

/5+32= 0F(華氏)。