北方常见直燃用小径材切削功耗研究

水泵叶轮切削的能效分析

水泵叶轮切削的能效分析岳建祥【摘要】在供暖行业中,因为实际负荷与设计负荷偏差较大,使得很多水泵扬程、流量选型偏大,造成在实际使用中能耗过高,而通过简便的低成本的水泵叶轮切削可以极大改善这种情况,本文重点介绍了水泵叶轮切削数据的确定以及切削方法对效率的影响.【期刊名称】《产业与科技论坛》【年(卷),期】2011(010)015【总页数】2页(P69-70)【关键词】水泵;叶轮切削;节能;效率【作者】岳建祥【作者单位】包头市热力总公司【正文语种】中文一、背景资料包头市青山热源厂供热面积140万m2,装备有4台29MW的锅炉,设计安装5台12SH-6热网循环泵;水泵参数:H=94m,Q=790t/h,叶轮直径φ=540mm;配用电机:6kv,300kw;转速:n=1456r/min二、问题的提出该热源厂设计供热面积140万m2,设计流量2,000吨/小时,而实际运行过程中,所需流量为1,200吨/小时,所需扬程70m。

水泵处于节流状态,阀门只能开1/4开度,电机满载,吨水电耗0.34kwh/吨·小时,循环水电耗偏高,占热源厂总电耗60%。

三、方案确定可以选用的办法有:一是更换水泵;二是安装高压变频调速设备;三是切削叶轮。

对于方案一:因为远期供热负荷不确定,暂不能更换水泵;况且更换水泵需重新投资100多万元,涉及改动的设施多,施工周期长,故不适用;对于方案二:需要投入400万元购置调速设备,改造投资大周期长,故也不适用; 对于方案三:如果切削量计算得当、切削方法恰当,是投资小,周期短,见效快的可以采用的方案。

四、切削理论(一)泵的性能曲线。

泵的性能曲是指泵的流量Q、扬程H、功率P、效率η之间的相互变化关系的性能曲线。

通常循环水泵多用单级单吸或单级双吸且叶轮角度为后弯式的离心水泵。

水泵生产厂家提供的循环水泵的性能曲线,一般为两种形式(图1)。

图1中性能曲线a代表的水泵的特点是当水泵的扬程变化很大时流量变化很小;性能曲线b代表的水泵的特点是当水泵的扬程变化很小时,流量变化很大。

东北主要树种落叶松\桦木和柞木木材资源概况及利用

东北主要树种落叶松\桦木和柞木木材资源概况及利用摘要我国是一个木材资源相对缺乏的国家,可供采伐利用的天然林资源面临枯竭。

木材供应的重点将向人工用材林方向转移。

落叶松、桦木和柞木是东北林区的主要树种,也是重要的木材加工用材,广泛用于建筑、家具制造、木制品生产和室内装修等行业。

落叶松、桦木和柞木是三种具有代表性的典型树种,本文分析了它们的资源概况和利用情况。

关键词落叶松;桦木;柞木;资源概况;利用1 落叶松1)落叶松木材主要材性特点。

①早晚材差异明显。

落叶松生长轮分界明显,且宽窄不匀。

早材带通常占生长轮的2/3或1/2,早晚材急变,早材管胞和晚材管胞构造差异很大,早材管胞的平均横截面积约为晚材管胞的3倍,早材管胞的表面孔隙度也为晚材管胞的3倍,而早材管胞的胞壁厚度只是晚材管胞的1/2,但早材管胞上的纹孔数却是晚材管胞的10倍。

由于落叶松早晚材构造差异性大,导致早晚材物理力学性能差异很大。

这种差异是促成落叶松木材易发生轮裂的重要原因。

径裂是落叶松开裂的另一主要形式,径裂常发生在木射线组织上,沿着木射线裂开,这是由于木射线细胞大多属于薄壁组织,细胞壁通常较薄、较弱;加之干燥过程中射线组织与其他组织之间的径向干缩不同,致使成材常常沿着射线细胞发生径裂或纵裂。

②心、边材区别。

落叶松是显心材,心边材有明显区别,大部分为心材,边材常狭窄至略宽,通常宽在10-4.5m,14-50生长轮宽;人工林落叶松边材宽度可减至5轮。

另外,落叶松木材一般有纹孔堵塞现象.导致边材含水率高,心材含水率低;心材密度高于边材,材质较硬;心边材干缩率都比较大,但心边材的干缩率也不相同,边材干缩比心材大。

这是导致干燥过程中发生表裂的重要原因。

2)落叶松木材资源概况及利用状况。

落叶松属树木系叶大乔木,是我国重要的森林树种,也是东北林区主要材种之—。

东北林区森林面积约占全国的1/3,人工林面积占全国的17.9%。

在现有造林树种中,落叶松占有最大的比例,其资源十分丰富,蓄积量大,占东北林区针叶树材总蓄积量的40%以上,这种树种也是东北的主要速生树种,因其对恶劣气候及病虫害的抵抗力强、树木成活率高、生长速度快,人工种植面积逐年增加,已成为东北林区木材生产的主要后备资源,东北地区落叶松人工林蓄积量己达该地区人工林总蓄积量的50%以上。

第四节 切削力与切削功率

3. 切削合力及分解(便于测量及应用)

Fr(F) ——切削合力 Fz(Fc)——切削力或切向力 Fx(Ff)——轴向力或进给力 Fy(Fp)—— 径向力或切深 抗力、背向力、吃刀力

前角对切削力的影响

负倒棱对切削力的影响

对切削力的影响

对副刃前角的影响

主偏角对切削力的影响

切削厚度与切削刃曲线部分长度的变化

刃倾角对切削力的影响

4. 刀具材料的影响 (超硬材料-陶瓷-硬质合金-高速钢

小-大) (硬质合金材料中随钴含量的增大和碳化钛含

量的降低而增大)

5. 切削液对切削力的影响 6. 后刀具磨损对切削力的影响

第四节 切削力与切削功率

一. 研究切削力的意义 二. 切削力的来源,切削合力及其分解,切削功率 三. 切削力的测量 四. 切削力的经验公式和切削力估算 五. 影响切削力的因素分析

二. 切削力的来源,切削合力及其分解,切削功率

1. 切削力(刀具切入工件,使被加工材料发生变形成为切屑所需的力)

2. 切削力的来源

车削45钢,背吃刀量和进给量的影响

车削45钢,切削速度的影响 车削灰铸铁,切削速度的影响

3. 刀具角度的影响 前角的影响(对脆性材料影响不大) 负倒棱的影响 主偏角的影响(对三向力的影响有差别) 刀尖圆弧半径的影响 刃倾角的影响

车刀的其他几何参数如主后角、副后角、副偏角、 副刃前角在外圆纵车时对切削力影响不大。

4. 刀具材料的影响 (超硬材料-陶瓷-硬质合金-高速钢

小-大) (硬质合金材料中随钴含量的增大和碳化钛含

量的降低而增大)

小型生物质直燃发电工程及其效益分析

#" ! &’’ +’ 生物质直燃发电厂

# 3 !" 厂址选择 生物质能发电厂选址的基本条件: ($) 尽量靠近出产秸 秆地带的中心位置, 以减 少大量运送秸秆的费用。 (!) 交通方便。 (.) 尽量靠近并网变 电所, 以减少接入系统投 资。 (-) 具有一定的水源 条件, 便于取水净化后供

图 #" 生物质直燃发电燃烧系统

现将小型生物质直燃发电与柴油发电效益进行分析对比见表水利电力机械2006年12月效益分析对比表比较因素生物质直燃发电柴油发电装机容量5001500建设投资万元675300运行时间0005000发电量750750燃料秸秆或芦苇渣柴油效率1931燃料价格1604000燃料消耗120002400燃料成本192960人工成本4330运行维护费5012发电成本344目前由于国内外油价上涨采用柴油发电其燃料成本占发电成本的95以上发电成本高达小型生物质直燃发电燃料成本占发电成本的60发电成本如果能用芦苇渣及稻壳等废弃物发电发电成本还会降低

./ 引言

能源与环境都是关系国计民生的大事。我国能 源短缺, 环境污染日益严重, 国家各级政府和有关部 门都十分重视利用生物质能、 风能、 太阳能等可再生 能源发电。我国生物质资源丰富, 生物质发电前 景 广阔。生物质发电技术主要有直接燃烧发电、 混合

物难以大规模集中利用的地方, 也可以因地制宜的 建设小型生物质直燃发电厂, 为农村供电。有些粮 食加工厂, 造纸厂、 制糖厂也可以利用谷壳、 废渣、 废 料为燃料, 兴建小型生物质直燃发电厂作为企业的 自备电源。

收稿日期: !**+ X *^ X ## 作者简介: 陈立民 ( #_^T X ) , 男, 辽宁辽中人, 中国电力科学研究院工程师, 主要从事电力系统及分布式发电 面的研究工作。

切削力和切削功率

• 3、刀具几何参数的影响 • 1)前角的影响 • 前角γo加大,被切削金属的变形减小,变形系数减小,刀 具与切屑间的摩擦力和正应力也相应下降。因此切削力减 小。 • 但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著, 即材料的塑性变形、加工硬化程度明显减小,切削力降低 较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性 变形很小,故前角变化对切削力影响不大。 • 2)主偏角的影响 • 对Fz影响不大。对Fy、Fx影响较大。Fy=Fxycosκr , Fx=Fxysinκr。所以主偏角增大时, Fy减少、 Fx增大。

• 2)切削速度的影响 • 切削速度对切削力影响复杂。加工塑性金属,切削速度vc >27m/min时,积屑瘤消失,切削力一般随切削速度的增 大而减小。这主要是因为随着vc的增大,切削温度升高,μ 下降,从而使变形系数减小。在vc<27m/min时,切削力 是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑 瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前 角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤 最大,切削力最小;当切削速度超过vc=17m/min,一直到 vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 • 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形 很小,切屑与前刀面的摩擦也很小,所以切削速度对切削 力没有显著的影响。

Pc Fc vc 10 kw

PE Pc

机床的电机功率应为

式中 η─ 机床的传动效率,一般取0.75~0.85。

c

二、影响切削力的因素

• 凡是影响变形和摩擦的因素都影响切削力的大小, 其中以工件材料为主,其次是刀具几何参数和切 削用量。

• 1、工件材料的影响 • 工件材料的强度、硬度越高,剪切强度 越大,虽然变形系数有所下降,但切削 力总趋势还是增大的。强度、硬度相近 的材料,塑性大,则与刀面的摩擦系数μ 也较大,故切削力增大。灰铸铁及其它 脆性材料,切削时一般形成崩碎切屑, 切屑与前刀面的接触长度短,摩擦小, 故切削力较小。材料的高温强度高,切 削力增大。

§ 2.4 切削力与切削功率

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.4 切削力与切削功率

工件材料

工件材料是通过材料的剪切屈服强度τs、塑性变形程度与刀具间的摩擦等条 件影响切削力的。 工件材料的硬度和强度越高,虽然切削变形减小,但由于剪切屈服强度 τs越 高,产生的切削力越大。如与45钢比较,加工60钢的切削力Fc增大了4%,加 工35钢的切削力Fc减小了13%。 工件材料的塑性和韧性越高,切削变形越大,切屑与刀具间的摩擦增加,故 切削力越大。如,不锈钢 1Cr18Ni9Ti 的延伸率是 45 钢的 4 倍,所以切削时变 形大,切屑不易折断,加工硬化严重,产生的切削力Fc较加工45钢大25%。

刃倾角λs

刃倾角的变化对Fc影响不大;

刃倾角的变化对Fp、 Ff影响较大;

Fp随λs增大而减小,Ff随λs增大而增大。

当刃倾角由正值向负值变化时,背向力FP逐渐增大,

因此工件弯曲变形增大,机床振动也增大。

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.4 切削力与切削功率

钢顺序,切削力依次增大。 在计算切削力时,考虑到各个参数对切削力不同的影响,需对切削力数

值进行相应的修正,其修正系数是通过切削实验确定的,具体修正系数有表 供查。

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.4 切削力与切削功率

本节结束

a p 4mm

、

r 45

、

s 0

。切削用量为: v

1.7m/s

、

、

f 0.4mm/r

。

查前表,由于所给条件与公式要求的相同,因此

K Fc K Fp K Ff 1

车床切削功率计算汇总学习资料

车床切削功率计算汇总車床切削功率計算工欲善其事必先利其器,在加工中除了刀具本身能承受工件的撞擊力及切削力外,機台本身的功率及鋼性是否足夠,往往影響刀具壽命及加工效率,尤其CNC車床加工因為是工件旋轉與離心力關係,轉速會因工件大小及夾持方式受到一定限制,當加工時要效率提升唯有提高切削進給率或加大切削深度,而此時如果機台主軸功率不足,往往會因此而導致機台停機或刀具破損,以下就台中精機Vturn-36機台作為範例,計算馬達功率是否能符合切削需求。

Vturn-36因須經過變速箱傳動,扭力會有所更改,所以整合計算以求得正確切削力。

Vturn-36分為2000轉及2500轉,2000轉低檔時主軸與馬達轉速比為1:8.08,高檔為1:2.66。

2500轉低檔轉速比為1:6.54,高檔為1:2.15,當了解工件切削速度時須換算成主軸馬達轉速,才能求得正確的切削功率。

(一)切削功率計算公式:(二)(三)Ne(Kw)=(Ap×F×Vc×Ks)÷(60×10³×η)(四)Ap(mm):切削深度/F(mm/rev):每轉進給量 /Vc(m/min):切削速度 /Ks(N/mm²):比切削力(查表) /η:機床總效率(80%或90%) /Ne(Kw):所須功率例題:加工外徑200mm低碳鋼,單邊切深3mm,切削速度120m/min,進給率0.2mm/rev 求所須功率。

解答:Ne=(3×0.2×120×2600)÷(60× 1000×0.8)=3.9Kw(二)切削扭力計算:因Vturn-36有經過變速箱傳動低速檔齒輪比為1:2.4,所以馬達扭力可提升2.4倍。

高速檔齒輪比為1:0.79,所以馬達扭力降為0.79倍。

T(N-m)=Ap×Ks×f×r /Ap(mm):切削深度 /Ks(N/mm²):比切削力(查表) /f(mm/rev):每轉進給量 /T(N-m):切削阻抗扭矩 /r(m):切削工件半徑例題:加工外徑200mm低碳鋼,單邊切深3mm,切削速度120m/min,進給率0.2mm/rev 求所須扭矩。

小径材小六棱柱体精准成型机的三维实体设计与仿真分析_王宝金_郝敬冬_曹平祥_丁建

第28卷 第2期Vol.28 No.2木材工业CHINA WOOD INDUSTRY2014年3月March 2014收稿日期:2014-01-23;修改日期:2014-02-13基金项目:“十二五”国家科技支撑计划课题“非常用与低等级木材高效加工技术集成与示范”(2012BAD24B01)。

作者简介:王宝金(1964—),男,南京林业大学材料科学与工程学院教授。

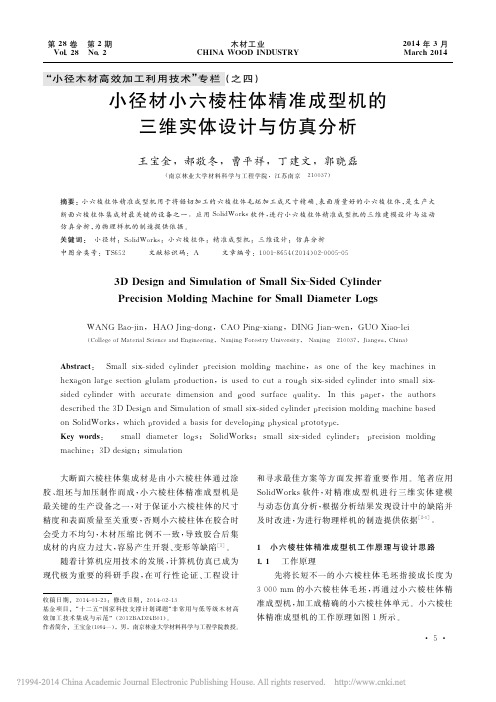

“小径木材高效加工利用技术”专栏(之四)小径材小六棱柱体精准成型机的三维实体设计与仿真分析王宝金,郝敬冬,曹平祥,丁建文,郭晓磊(南京林业大学材料科学与工程学院,江苏南京 210037)摘要:小六棱柱体精准成型机用于将锯切加工的六棱柱体毛坯加工成尺寸精确、表面质量好的小六棱柱体,是生产大断面六棱柱体集成材最关键的设备之一。

应用SolidWorks软件,进行小六棱柱体精准成型机的三维建模设计与运动仿真分析,为物理样机的制造提供依据。

关键词: 小径材;SolidWorks;小六棱柱体;精准成型机;三维设计;仿真分析中图分类号:TS652 文献标识码:A 文章编号:1001-8654(2014)02-0005-053DDesign and Simulation of Small Six-Sided CylinderPrecision Molding Machine for Small Diameter LogsWANG Bao-jin,HAO Jing-dong,CAO Ping-xiang,DING Jian-wen,GUO Xiao-lei(College of Material Science and Engineering,Nanjing Forestry University,Nanjing 210037,Jiangsu,China)Abstract: Small six-sided cylinder precision molding machine,as one of the key machines inhexagon large section glulam production,is used to cut a rough six-sided cylinder into small six-sided cylinder with accurate dimension and good surface quality.In this paper,the authorsdescribed the 3DDesign and Simulation of small six-sided cylinder precision molding machine basedon SolidWorks,which provided a basis for developing physical prototype.Key words: small diameter logs;SolidWorks;small six-sided cylinder;precision moldingmachine;3Ddesign;simulation 大断面六棱柱体集成材是由小六棱柱体通过涂胶、组坯与加压制作而成,小六棱柱体精准成型机是最关键的生产设备之一,对于保证小六棱柱体的尺寸精度和表面质量至关重要,否则小六棱柱体在胶合时会受力不均匀,木材压缩比例不一致,导致胶合后集成材的内应力过大,容易产生开裂、变形等缺陷[1]。

论木材加工机械中的功耗与能源利用效率

论木材加工机械中的功耗与能源利用效率木材加工机械在木材加工行业中起着至关重要的作用。

然而,随着环境保护意识的增强和能源资源的稀缺,对木材加工机械中功耗和能源利用效率的关注也越来越高。

本文将就木材加工机械中的功耗与能源利用效率进行探讨和分析。

首先,木材加工机械的功耗是指该机械在工作状态下所消耗的能量。

功耗的高低直接关系到木材加工机械的能源利用效率。

木材加工机械在加工过程中常常需要大量的能量来完成切割、刨平、成型等工序。

然而,如果机械功耗太高,即使消耗了大量的能源,也无法达到高效率的加工效果。

提高木材加工机械的能源利用效率有多种途径。

首先,采用先进的节能技术是提高能源利用效率的重要途径。

通过对机械结构、材料、动力装置等的优化设计,可以降低能量损耗,提高机械的效能。

例如,采用高效率的电机、减小机械内部的摩擦损失、改进机械运转的稳定性等手段能够显著降低功耗。

其次,科学合理的机械设备布局和流程设计也是提高能源利用效率的关键。

合理的机械布局可以减少能量在传递过程中的损失,降低功耗。

同时,优化的生产流程可以减少能源的浪费,提高生产效率。

例如,在木材加工过程中,可以合理调整切割参数、优化切削工具的选择以及控制加工速度,从而减少能量的浪费,提高能源利用效率。

第三,加强对木材加工机械操作人员的培训和管理,提高其操作技能和意识,也是提高能源利用效率的重要措施。

操作人员的熟练程度和操作技术对机械的功耗和能源利用效率有着直接的影响。

培训操作人员的同时,还应加强对其的管理和监督,提高其节能意识,从而减少机械的不必要的能量消耗。

此外,值得关注的是,木材加工机械的能源利用效率问题也与木材加工行业自身的发展和环境保护息息相关。

加强木材资源的管理和保护,推动木材加工行业向循环经济模式转变,将废弃木材资源进行再利用和回收,不仅可以减少能源的浪费,提高能源利用效率,还能有效保护自然环境,实现可持续发展。

总结来说,提高木材加工机械中的功耗和能源利用效率是一项长期而艰巨的任务。

木材切削加工能耗降低技术考核试卷

C.选择合适的切削参数

D.降低切削温度

16.以下哪种木材切削加工方式能耗较低?()

A.粗加工

B.精加工

C.半精加工

D.超精密加工

17.关于木材切削加工能耗,以下哪种说法是错误的?()

A.木材密度越大,能耗越高

B.刀具磨损越严重,能耗越高

C.切削液粘度越大,能耗越低

D.机床精度越高,能耗越低

C.适当的切削速度

D.高进给速度

10.以下哪些因素可能导致木材切削加工能耗的上升?()

A.木材内部的结疤

B.刀具的不恰当选择

C.切削液的错误使用

D.机床维护不当

11.以下哪些技术可以降低木材切削加工的能耗?()

A.激光切割技术

B.超声波辅助切削

C.精密切削技术

D.高性能的机床设计

12.以下哪些做法能够优化木材切削加工的能耗?()

5.以下哪些做法能够减少木材切削过程中的能耗?()

A.预热木材以降低其硬度

B.定期更换磨损的刀具

C.使用高效率的机床

D.减少加工过程中的停机时间

6.以下哪些条件会影响木材切削加工的能耗效率?()

A.木材的纹理方向

B.刀具的几何角度

C.切削液的粘度

D.机床的负载

7.以下哪些情况下木材切削加工的能耗会增加?()

D.大进给量切削

13.下列哪个参数调整可能导致木材切削加工能耗增加?()

A.降低切削速度

B.减少进给量

C.增大刀具前角

D.降低机床转速

14.以下哪个因素对木材切削加工能耗的影响最小?()

A.木材含水率

B.刀具磨损

C.切削液温度

D.机床精度

15.下列哪种方法不适合降低木材切削加工能耗?()

钢丝锯床的切割力与功率消耗分析

钢丝锯床的切割力与功率消耗分析钢丝锯床是一种常用的工具,可用于金属和木材等材料的切割。

在使用钢丝锯床进行切割时,切割力和功率消耗是非常重要的参数。

本文将对钢丝锯床的切割力和功率消耗进行分析,并探讨其影响因素和优化方法。

钢丝锯床的切割力主要由以下几个因素决定:锯片的刀齿形状和数量、材料的硬度和厚度、切割速度以及上下料方式等。

刀齿形状和数量通常是根据切割材料的特性选择的。

刀齿形状可以分为直齿、斜齿和弯牙等,根据不同材料的硬度选择合适的刀齿形状可以降低切割力。

刀齿数量多少直接影响到切割面的质量,但同时也会增加切割力的大小。

材料的硬度和厚度是影响切割力的重要因素,一般来说,硬度越大、厚度越大的材料需要更大的切割力。

因此,在选择切割材料时,需要合理评估其硬度和厚度,并选用合适的刀具。

切割速度也是影响切割力的因素之一。

过高或过低的切割速度都会导致切割力的增加,因此,选择合适的切割速度是非常重要的。

另外,钢丝锯床的上下料方式也会对切割力产生影响。

传统的上下料方式是由人工控制,在操作不熟练或者操作不规范的情况下,会增加切割力的大小。

因此,引入自动上下料系统可以更好地控制切割力。

钢丝锯床的功率消耗与切割力有直接关系。

在切割过程中,切割力会导致锯片的摩擦和磨损,进而消耗能量,产生热量。

因此,功率消耗与切割力的大小成正比。

为了降低功率消耗,可以通过减小切割力的方法来实现。

在实际操作中,可以根据切割材料的特性和要求,选择适当的切割参数,如切割速度、刀齿数量等来降低切割力从而降低功率消耗。

此外,锯片的材料和质量也是影响功率消耗的因素。

优质的锯片能够更好地抵抗摩擦和磨损,延长使用寿命,在切割过程中减少能量损失。

因此,选择合适的锯片材料和质量也是降低功率消耗的有效手段。

总结而言,钢丝锯床的切割力和功率消耗是与切割材料的硬度和厚度、切割速度、刀具参数等因素密切相关的。

通过合理选择刀具和切割参数,结合自动上下料系统,可以降低切割力的大小,从而减少功率消耗。

木材切削切削力和切削功率

2.2.3.2后角 木材切削后角存在一个适当值,直刃刨切时刀刃后角在5º左右,

锯切和铣削时,刀刃后角一般要大5º~8º。 2.2.3.度

切削深度增加,切削截面积随之增加,由于切屑生成状态由折 断型向压缩型变化,因此切削阻力增大。 单位切削阻力在切削深度范围内,随切入深度的增加,呈渐变减小 的趋势(图2-14)。 2.2.4.2切削方向

4

2.2.4.3切削速度 随着切削速度的增加,有些场合切削阻力基本不变,有些场合

切削阻力略有降低。

2.3切削力和切削

2.3.1切削力和切削功率 2.3.1切削力和切削功率的计算

5

6

7

8

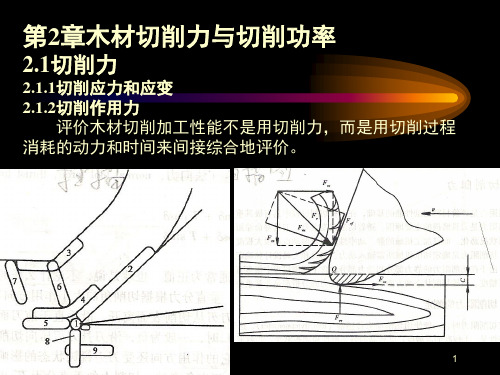

第2章木材切削力与切削功率

2.1切削力

2.1.1切削应力和应变 2.1.2切削作用力

评价木材切削加工性能不是用切削力,而是用切削过程 消耗的动力和时间来间接综合地评价。

1

2.2切削阻力

2.2.1切削阻力的测定 测定切削阻力时,一般使用切削动力传感器(tool dynamometer)。

这种动力传感器的基本特征是:①较高的灵明度;②较高的静 态刚性和动态刚性;③测定各分力时相互干涉小;④线性度高; ⑤对时间、温度、湿度的变化有较好的稳定性。 下面简单介绍几种代表性的动力传感器: 电阻应变片传感器:根据负荷的变化使电阻应变片电阻产生变化, 用电子回路进行测定(图2-6)。这种方法比较简单,很常用。 压电晶体式传感器:晶体在特定方向加压使其产生加压变形,就可 以在其表面生成电荷。晶体的这种性质被称为压电效应。压电 效应中因为产生的电荷量与所加压力成正比关系,利用这种现 象可以测定切削阻力。 功率传感器:通过测量主轴电机的电流和功率值,再换算成切削阻 力的间接方法。虽然不能避免传动系统中因传动效率引起的损 失,但它简单实用,可以用于在线实时测定和切削加工系统中 的监测。

关于切削用量的讨论-20210306

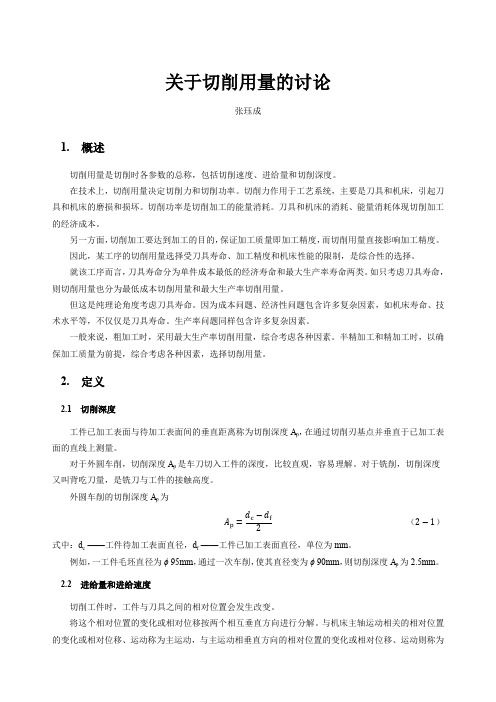

关于切削用量的讨论张珏成1. 概述切削用量是切削时各参数的总称,包括切削速度、进给量和切削深度。

在技术上,切削用量决定切削力和切削功率。

切削力作用于工艺系统,主要是刀具和机床,引起刀具和机床的磨损和损坏。

切削功率是切削加工的能量消耗。

刀具和机床的消耗、能量消耗体现切削加工的经济成本。

另一方面,切削加工要达到加工的目的,保证加工质量即加工精度,而切削用量直接影响加工精度。

因此,某工序的切削用量选择受刀具寿命、加工精度和机床性能的限制,是综合性的选择。

就该工序而言,刀具寿命分为单件成本最低的经济寿命和最大生产率寿命两类。

如只考虑刀具寿命,则切削用量也分为最低成本切削用量和最大生产率切削用量。

但这是纯理论角度考虑刀具寿命。

因为成本问题、经济性问题包含许多复杂因素,如机床寿命、技术水平等,不仅仅是刀具寿命。

生产率问题同样包含许多复杂因素。

一般来说,粗加工时,采用最大生产率切削用量,综合考虑各种因素。

半精加工和精加工时,以确保加工质量为前提,综合考虑各种因素,选择切削用量。

2. 定义2.1 切削深度工件已加工表面与待加工表面间的垂直距离称为切削深度A p,在通过切削刃基点并垂直于已加工表面的直线上测量。

对于外圆车削,切削深度A p是车刀切入工件的深度,比较直观,容易理解。

对于铣削,切削深度又叫背吃刀量,是铣刀与工件的接触高度。

外圆车削的切削深度A p为()式中:d c——工件待加工表面直径,d f——工件已加工表面直径,单位为mm。

例如,一工件毛坯直径为ϕ 95mm,通过一次车削,使其直径变为ϕ 90mm,则切削深度A p为2.5mm。

2.2 进给量和进给速度切削工件时,工件与刀具之间的相对位置会发生改变。

将这个相对位置的变化或相对位移按两个相互垂直方向进行分解。

与机床主轴运动相关的相对位置的变化或相对位移、运动称为主运动,与主运动相垂直方向的相对位置的变化或相对位移、运动则称为进给或进给运动。

在进给运动方向上,相对位置的变化量或相对位移量称为进给量f。

木材切削力计算

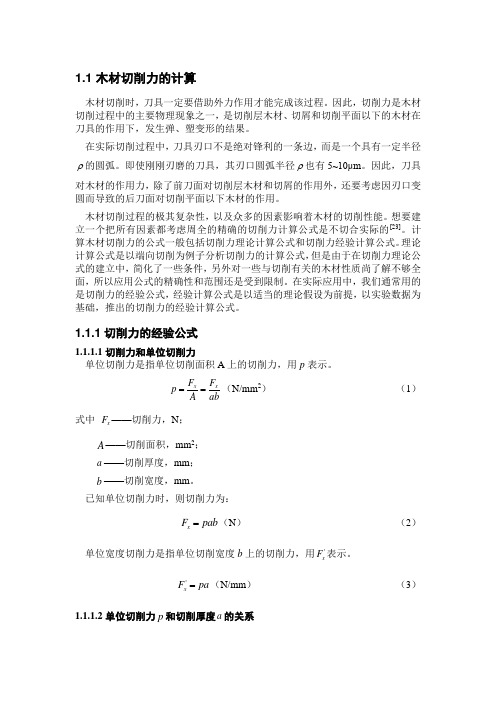

1.1 木材切削力的计算木材切削时,刀具一定要借助外力作用才能完成该过程。

因此,切削力是木材切削过程中的主要物理现象之一,是切削层木材、切屑和切削平面以下的木材在刀具的作用下,发生弹、塑变形的结果。

在实际切削过程中,刀具刃口不是绝对锋利的一条边,而是一个具有一定半径ρ的圆弧。

即使刚刚刃磨的刀具,其刃口圆弧半径ρ也有5~10μm 。

因此,刀具对木材的作用力,除了前刀面对切削层木材和切屑的作用外,还要考虑因刃口变圆而导致的后刀面对切削平面以下木材的作用。

木材切削过程的极其复杂性,以及众多的因素影响着木材的切削性能。

想要建立一个把所有因素都考虑周全的精确的切削力计算公式是不切合实际的[23]。

计算木材切削力的公式一般包括切削力理论计算公式和切削力经验计算公式。

理论计算公式是以端向切削为例子分析切削力的计算公式,但是由于在切削力理论公式的建立中,简化了一些条件,另外对一些与切削有关的木材性质尚了解不够全面,所以应用公式的精确性和范围还是受到限制。

在实际应用中,我们通常用的是切削力的经验公式,经验计算公式是以适当的理论假设为前提,以实验数据为基础,推出的切削力的经验计算公式。

1.1.1 切削力的经验公式1.1.1.1 切削力和单位切削力单位切削力是指单位切削面积A 上的切削力,用p 表示。

abF A F p xx ==(N/mm 2) (1) 式中 x F ——切削力,N ;A ——切削面积,mm 2;a ——切削厚度,mm ;b ——切削宽度,mm 。

已知单位切削力时,则切削力为:pab F x =(N ) (2)单位宽度切削力是指单位切削宽度b 上的切削力,用'x F 表示。

pa F x ='(N/mm ) (3)1.1.1.2 单位切削力p 和切削厚度a 的关系木材切削力实验研究表明,当切削厚度1.0≥a mm 时,单位宽度切削力'x F 与切削厚度a 成正比,其关系可用直线AB 的线性方程表示。

车床切削力与切功率计算

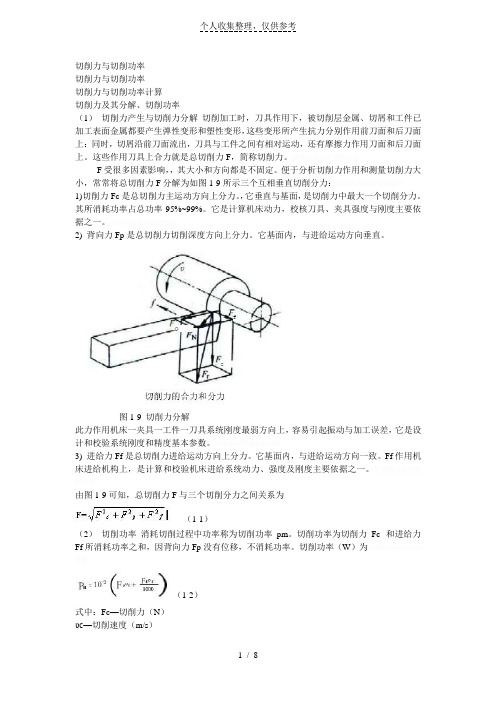

切削力与切削功率切削力与切削功率切削力与切削功率计算切削力及其分解、切削功率(1)切削力产生与切削力分解切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。

这些作用刀具上合力就是总切削力F,简称切削力。

矚慫润厲钐瘗睞枥庑赖。

F受很多因素影响,,其大小和方向都是不固定。

便于分析切削力作用和测量切削力大小,常常将总切削力F分解为如图1-9所示三个互相垂直切削分力:聞創沟燴鐺險爱氇谴净。

1)切削力Fc是总切削力主运动方向上分力。

,它垂直与基面,是切削力中最大一个切削分力。

其所消耗功率占总功率95%~99%。

它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

残骛楼諍锩瀨濟溆塹籟。

2) 背向力Fp是总切削力切削深度方向上分力。

它基面内,与进给运动方向垂直。

图1-9 切削力分解此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度基本参数。

酽锕极額閉镇桧猪訣锥。

3) 进给力Ff是总切削力进给运动方向上分力。

它基面内,与进给运动方向一致。

Ff作用机床进给机构上,是计算和校验机床进给系统动力、强度及刚度主要依据之一。

彈贸摄尔霁毙攬砖卤庑。

由图1-9可知,总切削力F与三个切削分力之间关系为(1-1)(2)切削功率消耗切削过程中功率称为切削功率pm。

切削功率为切削力Fc--和进给力Ff所消耗功率之和,因背向力Fp没有位移,不消耗功率。

切削功率(W)为謀荞抟箧飆鐸怼类蒋薔。

(1-2)式中:Fc—切削力(N)υc—切削速度(m/s)Ff—进给力(N)υf—进给速度(mm/s)。

一般情况下,Ff所消耗功率(约占pm1%~2%)远小于Fc所消耗功率,,式(1-2)可简化为(1-3)按上式求Pm后,如要计算机床电动机功率PE,还应将Pm除以机床传动效率ηm(一般取ηm=0.75~0.85),即厦礴恳蹒骈時盡继價骚。

机床切削功率的计算

切削功率p C :

由《机床设计手册》可知切削功率:

K

P P c ⨯⨯=η 式中 p —主轴电动机功率,kW p 11=;

η—主传动系数总功率,一般为0.75-0.85,取η=0.8; K —进给系统功率系数,取K =0.96

则

kW kW p C 45.896.08.011=⨯⨯=

切削功率应按在各种加工情况下遇到最大铣削力(或转矩)和最大切削转速(或转速)来计算。

若按最大切削速度来算,取切削速度v =100m/min ,根据公式:

60/103-⨯⨯=v F P z c (3—2)

式中 F Z —主切削力(N );

v —切削速度(m/min );

主切削力为:

N N v P F c z 5070100/1045.860/106033=⨯⨯=⨯⨯=

根据《机床设计手册》可得:

纵向切削分力:F F z x )9.06.0(-=

横向切削分力:F F z y )65.05.0(-=

取 N N F F z x 304250706.06.0=⨯==

N F F z y 25355.0==

1.5工作负载计算

计算进给牵引力F m

可根据《机床设计手册》中进给牵引力实验公式计算则: )(G f K F F F z x m +⨯+⨯=

式中 F X —切削分力(N );

K —颠覆力矩影响实验系数,K=1.15; f —滑动导轨摩擦因数,18.015.0-=f ,取16.0=f ; G ---工作台承重,N G 4000= 。

则

N N N F m 4950)40005070(16.0304215.1=+⨯+⨯=。

微米木纤维切削功耗计算理论及MFHB形成机理的开题报告

微米木纤维切削功耗计算理论及MFHB形成机理的开题报告引言:微米木纤维是近年来新兴的一种材料,其具有优良的物理、化学性质,在多个领域都有广泛的应用,如医疗器械、生物医学、能源、电子等,特别是在纳米科技领域中受到越来越大的关注。

本文将介绍微米木纤维在切削过程中的功耗计算理论以及MFHB形成机理。

一、微米木纤维切削功耗计算理论微米木纤维在切削过程中的功耗计算理论涉及到多个因素,如切削参数、材料特性、材料结构和机械设备等。

其中,首先需要考虑的是切削参数,如切削速度、切削深度、进给量等,这些参数的合理选择将直接影响到切削功耗的大小。

其次,需要考虑材料特性,如硬度、密度等,这些因素将决定材料在切削过程中的抗力和耐磨性,从而进一步影响切削功耗的大小。

此外,材料结构和机械设备的因素也不能忽略,因为不同的材料结构以及机械设备对切削过程中的摩擦力和热量产生的影响是不同的,因此也会对切削功耗的计算产生影响。

二、MFHB形成机理MFHB是指微米木纤维在高速切削过程中形成的切削表面层的结构特征,其形成机理涉及到多种因素,如切削速度、切削深度、切屑螺旋角等。

首先,切削速度越高,产生的热量就越大,从而促进了木纤维的热分解,使其分解成更小的颗粒。

然后,切削深度越大,加工过程中形成的高压区就越大,使木纤维更容易被压碎。

最后,切屑螺旋角的大小也会影响MFHB的形成,因为切屑螺旋角的改变将影响切削时剪切力和压力的大小和方向,从而影响MFHB的形成和分布。

结论:微米木纤维在切削过程中的功耗计算理论和MFHB形成机理的研究有助于深入理解微米木纤维的力学性能和表面结构特征,为提高其在纳米科技领域的应用提供理论依据和技术支持。

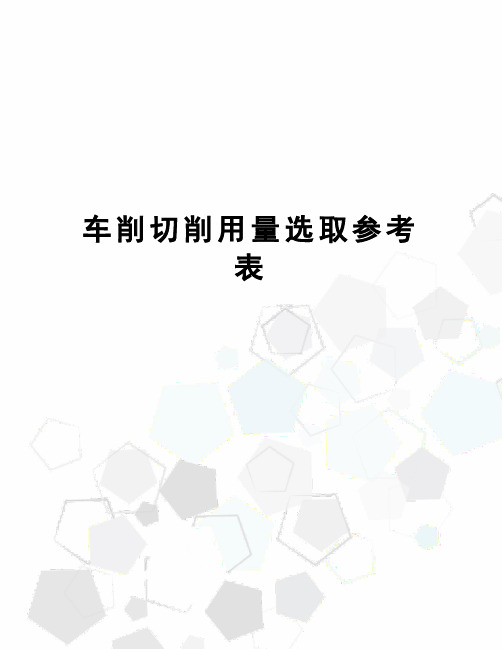

车削切削用量选取参考表

9--21

32-56

41-66

YG6,YW1

8

8--18

24-43

26-49

YG8,YW2

高温合金

200~475

12-49

14-58

YG3X,YW1

—

—

185

立方氮化硼刀具

3--11

9-41

12-49

YG6,YW1

135

五、外圆车削时切削速度公式中的系数和指数选择表

加工材料

加工形式

刀具材料

进给量

(mm/r)

115-120

185-245

合金钢

低碳

125~225

1

41-46

135-150

170-185

YT15

220-235

520-580

4

32-37

105-120

135-145

YT14

175-190

365-395

8

24-27

84-95

105-115

YT5

135-145

275-335

中碳

175~225

1

34-41

105-115

130-150

YT15

175-200

460-520

4

26-32

85-90

105-120

高碳

175~225

1

30-37

105-115

135-145

YT15

175-190

460-520

4

24-27

84-90

105-115

YT14

135-150

275-335

8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北方常见直燃用小径材切削功耗研究余颖(中国林业科学研究院林业科技信息研究所,北京100091)摘要:在直燃用小径材采收和加工过程中,收割和削片技术装备十分关键。

以北方常见直燃用小径材为研究对象进行切削功耗研究,分析其树种、径级及含水率等因素对切碎能耗的影响,为能源林联合收获机及其他加工设备的研发提供技术参考依据。

关键词:直燃;小径材;切削功耗;能源林中图分类号:TS653文献标识码:A文章编号:1001-4462(2009)06-0027-03The Research of Chipping Energy of Usual Small Timbersor Shrubberies from North ChinaYU Ying(Institute of Forestry Policy and Information,Chinese Academy of Forestry,Beijing 100091,China )Abstract :Both harvesters and chippers are very important during collecting and processing of small timbers for burning usage.Based on small timbers or shrubberies from North China,the chipping energy was researched.Some influencing factors of chipping energy such as species,diameters and moistures,were analyzed in order to offer technical references for developing harvesters and chippers used in energy forest or shrubberies.Key words :direct burning;small timbers;chipping energy;energy forest木材是生物质能源的一种,是四大基础材料中唯一可再生的资源,又是生物质能源中燃烧值较高的材料。

英国、丹麦和瑞典等国已在进行大规模的林业生物质发电推广工作。

我国“十一五”期间初步规划以柳树、栎类及其他灌木类等速生短轮伐期能源树种为主,培育改造木质能源林规模147.63万hm 2,预计每年可提供总装机容量100万kW 生物质直燃发电的木质原料[1]。

截至2007年底,我国共有10家生物发电厂陆续建成投产,并网发电[2]。

在直燃用小径材采收和加工利用过程中,收割和削片技术装备十分关键,不仅关系到作业效率,且直接影响运行成本。

目前用于沙柳平茬和削片加工的设备机械化程度不高,还有许多地方摆脱不了手工劳动,生产效率很低[3],本文针对北方常见直燃用小径材切削功耗进行了试验研究。

1研究目的对我国北方常见的能源林和乔木枝丫等直燃用小径材的加工能耗进行研究,可为能源林联合收获机及其他加工装备的研发提供技术依据。

通过对小径材切碎特性的研究,分析树种、径级及含水率等因素对切碎能耗的影响。

2试验设计2.1试验材料及设备①试验材料:选用北方常见的大端直径≤准50mm的乔木枝丫材和3年平茬自然灌木枝条为试验材料;材质选用伐后新鲜材和气干材;树种选用速生杨、沙柳、榆树、北方旱柳和水曲柳。

②试验设备:鼓式削片机,刀鼓直径准600mm ,装机容量13kW ,刀鼓额定转速1000r/min ,上海大安机械厂制造;MG51型钳形交流功率表,上海第二电表厂制造;收稿日期:2009-03-25基金项目:国家“十一五”科技支撑课题“生物质集储和加工利用技术装备研究与开发”(2006BAD11A11)第37卷第6期林业机械与木工设备Vo137No.62009年6月FORESTRY MACHINERY &WOODWORKING EQUIPMENTJun.2009试验123TGT500A 型磅秤,上海星光衡器厂制造;101-7HA 型强制对流鼓风恒温干燥箱,杭州蓝天化验仪器厂制造;天平及其他辅助用具等。

2.2试验方法为了准确检测切削功耗,先将削片机空载预热5~10min ,然后分10次测量空载功率,计算出平均空载功率P 0,按不同对比因子测量实际切削功率P t ,进而计算出每吨木片单体切削功耗。

计算平均空载功耗、平均切削功耗和木片绝干质量公式如下:Q 0=p 0·t (1)Q t =p t ·t3.6×103(2)G d =G1+W(3)每吨绝干木片切削功耗应等于纯切削功耗除以绝干木片质量,即Q ch =(Q t -Q 0)/(G d ×10-3),将式(1)~式(3)代入并简化,得到每吨绝干木片的切削功耗和总运行功耗计算公式:Q ch =(P t -P 0)(1+W )t 3.6G (4)Q r =Pt (1+W )t 3.6G(5)式(1)~式(5)中:Q ch 为绝干木片单体切削功耗(kWh/t);Q r 为绝干木片单体运行功耗(kWh/t );Q 0为削片机空载功耗(kWh );Q t 为削片机切削功耗(kWh );P 0为削片机平均空载功率(kW );P t 为削片机平均切削功率(kW );t 为切削时间(s );W 为木片绝对含水率(%);G 为湿木片质量(kg );G d 为绝干木片质量(kg )。

①不同径级新鲜杨树枝丫材对比试验:按大端直径进行分级,共分3级,削片长度为25~50mm ,依据切削时间长短,对每级试验的切削功率测量20~50次,计算平均功率,记录削片时间,每级削片50kg 左右。

②不同树种对比试验:选取新鲜速生杨、沙柳、榆树、北方旱柳和水曲柳等5种灌木材和小径材。

灌木以3年平茬材、乔木以径级35~50mm 的小径材为原料进行削片,依据切削时间长短,对每个试验树种的切削功率测量20~50次,计算平均功率,记录削片时间,每个树种削片50kg 左右。

③干湿材切削功耗对比试验:以杨树径级35~50mm 材作为基本试验材料,选择气干材进行对比试验,依据切削时间长短,对切削功率测量20~50次,计算平均功率,记录削片时间,削片50kg 左右。

3试验结果与分析①不同径级新鲜杨树枝丫材切削功耗:选取径级分别为≤20mm 、20~35mm 和35~50mm 新鲜杨树枝丫材进行3次试验。

从表1和图1的试验结果可以看出,杨树枝丫材总体切削功耗指标随直径增大而增加,尤其是绝干木片单体切削功耗增加明显,35~50mm 径级材是≤20mm 径级材的1.58倍。

径级/mm ≤2020~3535~50空载功率/kW 0.860.860.86平均切削功率/kW 2.452.835.29切削时间/s 130167113木片质量/kg 32.247.257.1绝对含水率/%65.8372.7791.86湿木片单体切削功耗/kWh ·t -11.7831.9362.435绝干木片单体切削功耗/kWh ·t -12.9573.3454.672绝干木片单体运行功耗/kWh ·t -14.5564.8055.579表1不同径级杨树枝丫材切削试验结果②不同树种新鲜小径材切削功耗:分别选取新鲜沙柳、榆树、北方旱柳和水曲柳等4种材料进行切削试验,与杨树试验3结果一同汇于表2和图2。

从试验结果可以看出,不同树种切削功耗指标存在较大差异,总体指标水曲柳最大、杨树最小,水曲柳绝干木片单体切削功耗是杨树的1.36倍,主要原因是水曲柳的密度和硬度比杨树的密度和硬度高。

③干、湿材切削功耗:以径级35~50mm 的杨树作为基本试验材料,选择气干材进行切削试验8,与杨树试验3数据进行对比,试验结果见表3和图3,从中明显看出,相同树种和径级的切削功耗指标,气干材远远大于新鲜材的各项对应值,气干材的绝干木片单体切削功耗是新鲜材的1.57倍。

4结论通过上述研究分析,直燃用小径材切削能耗具有以下特点:6543210单体功耗(k W h ·t -1)湿木片切削绝干木片切削绝干木片运行≤2020~3535~50杨树小径材直径(mm )4.5562.957 1.9361.783 3.3454.8052.4354.6725.579图1不同直径杨树小径材切削功耗对比林业机械与木工设备28第37卷①绝干木片单体切削功耗普遍高于湿木片单体切削功耗;②总体切削功耗指标随木材直径增大而增加,尤其是绝干木片单体切削功耗增加明显;③不同树种切削功耗指标存在较大差异,其与木材的密度和硬度呈正比关系,水曲柳绝干木片单体切削功耗是杨树的1.36倍;④相同树种和径级的木材切削功耗,气干材远远大于新鲜材的各项对应值,对于直燃用小径切碎工艺而言,木材湿态加工比干态加工更能降低加工成本。

参考文献:[1]我国将重点培育能源林,发展生物柴油和木质燃料发电,“林业生物质能源暨小桐子产业化发展论坛”[EB/Ol ].中央政府门户网站 ,2006-11-29.[2]张春鹏.我国已有10家生物发电厂建成发电[J ].生物质加工过程,2008,(2).[3]黄金田.沙生灌木资源与我区林业产业[J ].林业实用技术[J ].2005,(7):13-15.表2不同树种小径材切削试验结果树种杨树沙柳榆树柳树水曲柳试验34567径级/mm 35~50≤2035~5035~5035~50空载功率/kW 0.860.860.860.860.86平均切削功率/kW 5.294.965.615.505.66切削时间/s 11316599114111木片质量/kg 57.149.338.041.935.1绝对含水率/%91.8650.6874.6074.9150.46湿木片单体切削功耗/kWh ·t -12.4353.8123.4383.5074.217绝干木片单体切削功耗/kWh ·t -14.6725.7436.0026.1346.344绝干木片单体运行功耗/kWh ·t -15.5796.9487.0897.2717.481表3杨树干湿材切削试验结果树种新鲜杨树气干杨树试验38径级/mm 35~5035~50空载功率/kW 0.860.86平均切削功率/kW 5.295.56切削时间/s 113233木片质量/kg 57.146.0绝对含水率/%91.8610.74湿木片单体切削功耗/kWh ·t -12.4356.613绝干木片单体切削功耗/kWh ·t -14.6727.323绝干木片单体运行功耗/kWh ·t -15.5798.66386420单体功耗(k W h ·t -1)2.4354.6725.5793.8125.7436.948 3.4386.0027.089 6.1343.5077.271 4.2176.3447.481杨树沙柳榆树柳树水曲柳湿木片切削绝干木片切削绝干木片运行图2不同树种小径材切削功耗对比1086420单体功耗(k W h ·t -1)新鲜杨树气干杨树湿木片切削绝干木片切削绝干木片运行2.4354.6727.3235.5796.6138.663图3杨树干湿材切削功耗对比余颖:北方常见直燃用小径材切削功耗研究29第6期!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!·展会信息·2009中国国际楼梯及地板展览会将于10月在北京中国国际展览中心举办为了加强地板、楼梯行业之间的相互交流与合作,帮助企业有效开拓北方市场,中国木交网、中国国际展览中心集团公司、中国建筑装饰材料协会将联手于2009年10月22日在北京中国国际展览中心举办2009年中国国际地板及楼梯展览会。