浅谈摩托车铝合金车轮无铬前处理工艺

铝合金轮毂表面处理新技术

程为 :除油一清洗 一酸蚀 一预 镀锌 一预镀暗 镍一预镀亮铜 一清洗一活化一镍

封 一镀铬 一清洗一吹积水 一烘干 ,电镀设备 可采 用连 续通过式或步进式 的电

冰槽 ,但这样 的传统 电镀工艺 由于 使用强酸 、强碱及 氰化物 、铬酐等有 毒有

害化学 品,产生 的废水成分复杂 ,对环 境影响很大 。随 着社会环保意识 的加

次

操 作 方 法 p H值 、酸 值 控 制 法 或 碘 量 法

p H值 、酸 值 控 制 法 或 碘 量 法

纯聚酯粉末涂料

汽车轮 毂以前一直 采用溶剂型醇酸磁漆进行涂装 ,在使用时发现喷 涂过 程 中漆液四处喷溢 ,无法 回收 ,漆料利 用率 较低。同时 ,因为漆料 中含挥发

量 地带入镀 镍槽 中 ,促进 了电解 液 的 自催化功 能 ,增 强 了铝 基底与镀

生 产线 ,由表面预处理 、烘干 、静 电粉末喷 涂、喷漆 、固化等设 备组成 ,传 输 系统 以地 面链的方式将轮毂 水平放置 ,轮毂可 自转 ,并带有搬运机 器人 、

粉末 回收 系统 、粉末更换 系统 和废水处理装 置 ;在使用的 自动化涂装 工艺装 备 中,常选用静 电喷枪和 高速静电旋杯喷枪技术 ( 转速2 0 r n 0O 0/ 以上)、 mi

Ma Eie 盏 qmt u n p

■ 中信 戴 卡轮 毂 制造 股 份 有 限 公 司/ 肖庆丹 一 南 京 戴 卡 华 舜轮 毂 有 限 公 司/ 斌 陆

技 术

作 为汽 车安全件的铝合金轮 毂 ,不但在车辆行驶过 程中需要承受 整车 车

身重量和过载 压力 ,而且还要 求具 有比整车寿命更长 的运行时 间;同时轮 毂 在平衡整车外形 美观方面也发挥着 举足轻重的作用 ,所 以轮毂的表面处理技

汽车铝合金车轮表面处理技术

31

2011-11-22

b、真空镀膜

通常采用磁控溅射法,其间溅 射功率,尤其是溅射电压的选

择很重要。

因为在溅射镀膜时,有机

底涂层中会有某些物质逸出,

如果沉积粒子的能量和速率不

高,那么会影响真空镀膜层与

有机底涂层之间的附着力。同

时也会影响到膜层色泽以及出 现“工件深处漏镀”等问题。

镁车轮

必要时,可考虑采用磁控

高效率 发展趋势 省涂料

环保好

第三届全国车轮和轮毂制造技术国际研讨会

5 2011-11-22

镀铬工艺主要流

程为:除油→清洗→ 酸蚀→预镀锌→预镀 暗镍→预镀亮铜→清 洗→活化→镍封→镀 铬→清洗→吹积水→ 烘干

面临

环保&资源的挑战

第三届全国车轮和轮毂制造技术国际研讨会

6 2011-11-22

汇报内容

换槽频率 1年彻底换一次

Cr+6达到一定量时,3~6月需 彻底换槽液一次

操作方法 PH值、酸值控制法或碘量法

PH值、酸值控制法或碘量法

第三届全国车轮和轮毂制造技术国际研讨会

12

2011-11-22

汇报内容

0、前言 1、无铬钝化预处理 2、纯聚酯粉末涂料 3、铝车轮直接电镀

4、涂装与电镀结合工艺 5、 真空电镀 6、纳米技术 7、亮丽永驻法

铝车轮直接电镀活化剂是当前电镀领域内

独一无二具有国际先进水平的无毒、无味、无 污染绿色环保新产品。使用活化剂直接进行预 镀镍,不污染镀液,槽液稳定。活化剂少量的 带入镀镍槽中,促进了电解液的自催化功能, 增强了铝基底与镀层间的结合力。

第三届全国车轮和轮毂制造技术国际研讨会

18 2011-11-22

铝合金车轮生产工艺

铝合金车轮生产工艺铝合金车轮是汽车轮胎的重要组成部分,具有重量轻、刚性好、具有良好的制动和减震性能等优点。

铝合金车轮的生产工艺主要包括原料选取、铸造、热处理、机械加工、表面处理等几个步骤。

首先,原料选取。

铝合金车轮的主要原料是铝合金,在选择原料时需要优先考虑合金的强度、耐久性和耐腐蚀性能。

常用的铝合金有A356、A357、A356.2等,其中A356是最常用的材料之一。

第二,铸造。

铸造是铝合金车轮生产的核心环节。

传统的铸造工艺有压铸和重力铸造两种。

压铸是将铸液压入金属模具中进行冷却凝固,然后取出成品。

重力铸造是将铸液倒入模具中,通过重力作用使其凝固。

近年来,尤其是在高性能车轮的生产中,还使用了低压铸造和半固态铸造等先进技术。

第三,热处理。

热处理是为了提高铝合金车轮的强度和耐久性。

常用的方法有T6热处理和气体热处理。

T6热处理是指对铝合金车轮进行固化处理,通过加热和冷却过程来改变合金的晶体结构,提高强度。

气体热处理则是将铝合金车轮放入特定的气体环境中加热,实现强化效果。

第四,机械加工。

机械加工是为了使铝合金车轮达到更加精确的尺寸和形状要求。

常见的机械加工方式包括车削、铣削、切削等操作,可以将铝合金车轮的外形和内部孔洞进行加工和修整。

最后,表面处理。

表面处理是为了提高铝合金车轮的耐腐蚀性、装饰性和表面硬度。

常见的表面处理方法有喷砂、阳极氧化、电镀等。

喷砂是通过喷砂机将合适颗粒的砂浆喷射到铝合金车轮表面,去除表面氧化层和不良物质。

阳极氧化是通过施加电流和特定电解液使铝合金车轮表面生成一层氧化膜,提高其耐腐蚀性和装饰性。

电镀则是将铝合金车轮浸入镀液中进行电化学反应,使其表面镀上一层金属或合金,提高硬度和耐腐蚀性。

综上所述,铝合金车轮的生产工艺包括原料选取、铸造、热处理、机械加工和表面处理等几个重要步骤,每个步骤都对最终产品的质量和性能有着重要影响。

通过科学合理的工艺流程和控制,可以生产出优质的铝合金车轮。

铝合金车轮的制造工艺技术

铝合金车轮的制造工艺技术铝合金车轮是现代汽车工业中常用的重要部件之一,具有重量轻、强度高、耐腐蚀等优点。

其制造工艺技术主要包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

首先,在制造铝合金车轮时,需要选择合适的原料。

常用的原料主要是高纯度的铝和添加一定比例的合金元素,如硅、镁、锰等。

这些合金元素能够提高铝合金的强度和硬度,同时还能提高铝在高温下的稳定性。

接下来,制造铝合金车轮的第二个步骤是熔炼。

选择好原料后,需要将其放入熔炉中进行熔化,以保证原料可以完全溶解在一起,形成均匀的熔体。

在熔炼过程中,需要控制好温度和搅拌速度,以确保合金元素能够均匀地分布在铝熔体中。

第三个步骤是铸造。

将熔化好的铝合金液体倒入车轮的模具中,然后通过快速冷却和凝固来形成车轮的形状。

在铸造过程中,需要控制好冷却速度和温度,以确保车轮能够具有良好的强度和表面质量。

铝合金车轮的第四个工艺步骤是热处理。

通过热处理,可以进一步优化车轮的性能,主要是通过控制合金元素的扩散和再结晶来实现。

常用的热处理方法包括T4和T6两种,在热处理过程中,需要控制好温度和时间,以确保车轮能够达到设计要求的强度和硬度。

最后一个步骤是机械加工。

在完成以上步骤后,还需要对车轮进行进一步的加工和整形,以确保其尺寸精确和表面平整。

常见的机械加工工艺包括车削、镗床、磨削等,这些工艺能够有效地提高车轮的尺寸精度和表面质量。

综上所述,铝合金车轮的制造工艺技术包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

这些工艺能够使车轮具有良好的强度、硬度和表面质量,提高汽车的性能和安全性。

车轮是车辆中至关重要的组成部分,它直接关系到汽车的操控性、安全性和舒适性。

铝合金车轮作为一种轻量化、高强度的选材方案,得到了广泛的应用。

下面将进一步详细介绍铝合金车轮的制造工艺技术。

首先,原料的选择是铝合金车轮制造的关键一步。

铝合金车轮的主要原料是高纯度的铝以及添加一定比例的合金元素,例如硅、镁、锰等。

光整铝车轮表面无铬预处理

光整铝车轮表面无铬预处理阿拉腾;邓赟;王再德;张伟【摘要】光整铝车轮对表面光泽要求高,而普通预处理工艺极易破坏其表面质量,导致失光或变色.采用双官能团自组装分子(SAM)无铬封闭预处理技术对光整铝车轮进行表面处理,讨论了预处理工艺流程,对影响光整铝车轮表面光泽和耐蚀性能的主要工艺参数进行了正交试验,获得了最佳的工艺参数:脱脂碱洗总碱点为6,无铬转化膜电导率为120 μS/cm,SAM封闭电导率为160 μS/cm.在此条件下对光整铝车轮表面进行预处理,然后喷涂丙烯酸透明粉,与经过普通预处理的试样进行对比,测试了涂膜性能.结果表明,经过SAM无铬封闭预处理的光整铝车轮,其表面光泽度保持率达97.7%,附着力0级.与普通预处理相比,SAM无铬封闭能显著提高光整铝车轮的耐蚀性能.【期刊名称】《电镀与涂饰》【年(卷),期】2014(033)020【总页数】5页(P878-881,后插1)【关键词】光整铝车轮;预处理;化学转化膜;分子自组装;封闭;耐蚀性【作者】阿拉腾;邓赟;王再德;张伟【作者单位】中信戴卡股份有限公司,河北秦皇岛066011;中信戴卡股份有限公司,河北秦皇岛066011;中信戴卡股份有限公司,河北秦皇岛066011;中信戴卡股份有限公司,河北秦皇岛066011【正文语种】中文【中图分类】TQ639.1光整技术是一种机械自动表面抛光处理方式,与传统手工抛光相比,其加工效率高,表面质量好,用以改善现有工件表面的抛光加工还普遍依赖于手工抛光模式的行业现状[1]。

但光整铝车轮表面极易失光、腐蚀,为了保持最佳的光泽度和耐蚀性,光整铝车轮喷涂预处理的研究显得尤为重要。

目前,铝车轮表面预处理主要为化学转化技术,常用的有三价铬体系和钛锆体系。

随着人们环保意识的增强,许多学者对Ti、Zr、Mo、W、Ce、Co、Sn等金属的表面化学转化膜进行了深入研究[2-4],无铬钝化工艺已开始替代铬酸盐钝化工艺,应用于工业生产[5-6]。

A00铝锭配置A356铝液工艺研究

2 无 铬 前 处 理 主 要 工 艺 参 数 的 控 制

摩 托车 铝 合金车 轮 的无铬 前处 理工 艺中 ,无铬 钝化槽

需要 用纯 水 配槽 ,纯水 的 电导 率 ≤ 1 s m;前处 理工 艺 0u/ c 过 程 中 无 铬钝 化 和 酸 洗 压 力控 制 存 00 .6~ 01 a .5 MP ,其 他 各 槽 的 压 力控 制任 01 .0~ 02 a .0 MP 。无 铬 工 艺 中各 工

要 求 。住方 案 2中通 过 改进工 艺 ,加 入静 置炉 的使 用 ,增 加 l 炼 除 气、除 渣和 静 置时 间 ,铝 液纯 净 度得 到 提 高 , r 精 更 主要 的是 增加 了 变质剂 的孕 育时 间 ,由于 锶 变 质的同时 仪改 变 了硅 晶体 结构 , 町使 合金 的共 晶程 度7 所改 善 , 还 同样 使 组织 得 到 了细 化 ,敛 密度 提高 ,与 A3 6铝 锭 配置 5

1 摩 托 车 铝 合 金 车 轮 的 前 处 理 工 艺

摩 托 车铝 合金车 轮的 前处 理工 艺流程 为 : 件转挂 一

编 号 为 无铬 样 本 Al、Al、A1 l 2 3和 A1 4,无 铬转 化 膜 的质 量 检 测方 法 具体 步 骤 中 ,样本 中铅 ( h ,镉 ( d P) C )含量 的 测 试 步 骤 如 图 1所 示 ;样 本 中汞 ( ) 含 量的 测 试 步 Hg a )用 A0 0铝 锭 为 主 要材 料 直 接 配 置 A3 6铝 液 ,与 5 A3 6铝 锭 铸 造 生产 铝 合 金摩 托 车 车轮 ,力学 性 能 有一 定 5

X eh n X a y g LnD (hj n ne Mahn r o pC . t. uJ c eg i u i i i i Z e a g ifi c i y Jnn i J e Gru o, d) L

浅谈铝合金轮毂电镀镍前的预处理

浅谈铝合金轮毂电镀镍前的预处理摘要:铝合金电镀只要做好前处理,基本上就不会产生起泡、掉皮的质量缺陷,尤其是关键工序的生产,要想提高电镀一次合格率,铝轮毂前处理质量的好坏是铝轮毂电镀最重要的因素。

关键词:铝合金轮毂电镀镍前预处理Guo Hao〈V ast Victory Shuangtai Co., Ltd. (Sichuan) 〉Abstract:Key Words:铝轮毂电镀最早兴起于美国,高档汽车配上这样的轮毂显得华丽而且与众不同,主要原因是铝的轻质与装饰铬外观在此完美结合。

但是压铸铝上的电镀不同于铁基体上的电镀,前处理、预镀、正式电镀铜、镍、铬每道工序及工艺参数都必须认真研究试验和严格执行工艺要求及规定参数。

铝轮毂前处理质量的好坏是铝轮毂电镀最重要的因素,但铝是一种难镀的金属基体。

因为铝与氧有很强的亲和力,铝表面极易生成氧化膜,需使用化学方法去除,在镀覆其他金属之前又会形成新的氧化膜,与镀层的结合力很差。

另外,铝的标准电极电位很负(φ。

Al3+/Al=-1.66),在镀液中容易与电位较正的金属离子发生置换反应生成疏松层(接触层),使电镀层与铝基体的结合力降低,同时铝的表面膨胀系数与大多数金属镀层的膨胀系数差距较大(如铝为2.4×10-6、铬为7×10-6),铝基体与镀层间常有氢气吸藏,加之铝合金内部本身存在的局部孔隙或气孔缺陷,往往会降低电镀层与基体的结合力;要在铝表面获得结合力强、性能优良的镀镍层,镀前处理是关键。

目前,国内外解决这一问题的研究可归纳为以下几种技术途径。

a)浸锌——预镀一层镍或两层镍(含硅13%以上的高硅铝合金,不可用浸锌打底);b)阳极氧化处理;c)化学镀镍;d)电镀薄锌层(含氰量较低的氰电解液);e)化学浸镍;f)化学镀镍。

本文将针对第1种方法进行探讨。

1铝合金电镀镍的工艺流程铝合金电镀镍的工艺流程为:抛光—超声波除腊—清洗—化学除油—清洗—碱腐蚀—清洗—除光—清洗—一次浸锌—清洗—退锌—二次浸锌—镀暗镍—酸洗—酸铜(碱铜)—抛光—超声波除腊—清洗—酸洗—清洗—半亮镍—高硫镍—光亮镍—镍封—回收—清洗—镀铬—回收—清洗。

铝合金轮毂制造工艺

铝合金轮毂制造工艺

铝合金轮毂制造工艺是指将铝合金的材料通过一系列工艺加工处理,最终制造成具有一定强度和刚度的轮毂产品。

其主要工艺包括以下几个环节:

1. 材料准备:选择适合制造轮毂的铝合金材料,如Aluminum6061、Aluminum6063等,并按照一定比例混合。

2. 熔铸:将铝合金材料熔融后,通过高压气流喷淋到一定形状的模具内,使之快速冷却,形成轮毂的初始形状。

3. 加工成型:通过机械车床、切削等工艺,对轮毂进行加工成型,如车毂部分的加工和轮辋部分的打孔。

4. 热处理:将轮毂进行热处理,进行退火和时效等工艺,以增强轮毂的强度和刚性。

5. 表面处理:进行磨削、抛光等表面处理工艺,以达到质感和美观效果。

6. 检验:对轮毂进行尺寸和质量的检验,以保证产品质量。

总的来说,铝合金轮毂制造工艺非常复杂,经过多个加工环节才能最终得到符合要求的轮毂产品。

浅谈铝合金轮毂镜面加工2

浅谈汽车铝合金轮毂镜面车削加工尹洪武山东滨州盟威戴卡轮毂股份有限公司【摘要】随着现代汽车的发展,铝合金轮毂由于其重量轻、散热好、外观美观等诸多优点逐渐代替钢轮毂。

铝合金轮毂在追求性能稳定和结构美观的同时,在轮毂表面处理上进行了改进,有传统的纯喷漆和电镀两种处理方法向多方面处理发展。

进行铝合金轮毂轮辐正面镜面车削就是其中一种表面处理的方法。

在进行过轮毂轮辐正面镜面处理的铝合金轮毂表面显微硬度提高20%以上,能大大提高铝合金轮毂的表面耐磨性和耐腐蚀性。

并使铝合金轮毂的外观光亮如镜,更能体现汽车的高档次和汽车的整体美观性。

本文针对高档汽车配备的镜面铝合金轮毂的车削方法及影响铝合金轮毂镜面效果的因素,进行了详细的阐述和分析。

【关键词】铝合金轮毂;表面处理;数控车床;车削;刀具;抹平;镜面;参数一、概述镜面就指使用耐用度高,刀尖极其锋利的金刚石刀具在高精度机床上进行微量切削,使工件达到非常高的光洁度。

机械切削加工后,工件表面粗糙度Ra<0.8um,能清晰倒影出物品影像的金属表面。

目前,铝合金轮毂的表面处理方法有四种,分别为电镀--铝合金轮毂表面镀铬;喷漆--铝合金轮毂表面喷各种颜色的漆;抛光--铝合金轮毂表面细磨,亮色;车镜面--铝合金轮毂正面通过精密的车床切削形成的镜面。

铝合金轮毂表面电镀方法处理的铝合金轮毂表面亮如镜子,装在高档汽车上绚丽无比,其主要流程为:除油→清洗→酸蚀→预镀锌→预镀暗镍→预镀两铜→清洗→活化→镍封→镀铬→清洗→吹积水→烘干。

但这样的电镀工艺流程复杂并且由于使用强酸、强碱集氰化物、铬酐等有毒有害化学品,产生的废水成分复杂,对环境影响很大,并且不能单独只对铝合金轮毂的轮辐正面进行镀铬产生镜面效果,会逐步的被淘汰。

铝合金轮毂表面喷漆方法是铝合金轮毂最常用的表面处理方法,其主要流程:表面预处理→水分烘干→喷底粉→底粉固化→喷漆→喷漆固化→喷透明粉→透明粉固化。

但轮毂表面亮度达不到表面镜面的效果。

锻造铝镁合金轮毂涂装前处理工艺流程

锻造铝镁合金轮毂涂装前处理工艺流程Aluminum-magnesium alloy wheels have become increasingly popular in the automotive industry due to their lightweight nature and aesthetic appeal. However, in order to achieve a high-quality finish, a proper pre-treatment process is essential. The pre-treatment process for aluminum-magnesium alloy wheels involves several steps that are crucial for ensuring a durable and corrosion-resistant coating.铝镁合金车轮因其轻盈的特性和美观的外观,在汽车行业中越来越受到青睐。

然而,为了获得高质量的涂装,适当的前处理工艺是至关重要的。

铝镁合金轮毂的预处理工艺涉及几个关键步骤,对于确保涂层耐用且具有耐腐蚀性至关重要。

The first step in the pre-treatment process is cleaning the wheels to remove any dirt, grease, or other contaminants. This is typically done using a solution of alkaline cleaners that can effectively remove any surface impurities. Cleaning the wheels thoroughly is essential for ensuring good adhesion of the coating and preventing any defects in the finish.前处理工艺的第一步是清洁车轮,去除任何污垢、油脂或其他杂质。

铝合金车轮的制造工艺

铝合金车轮的制造工艺1. 引言铝合金车轮是现代汽车中常见的一种重要零部件,具有重量轻、强度高、耐腐蚀等优点。

本文将介绍铝合金车轮的制造工艺,包括原材料选择、铸造、加工和表面处理等方面。

2. 原材料选择在铝合金车轮的制造过程中,原材料的选择对提高车轮性能至关重要。

常用的铝合金材料包括A356、A357和A356.2三种。

这些材料具有良好的机械性能、气密性和耐腐蚀性,能够满足车轮在使用中的要求。

3. 铸造过程铝合金车轮的铸造过程主要包括模具制作、熔炼铝合金、浇注和冷却等步骤。

3.1 模具制作模具是铝合金车轮的铸造过程中的重要工具。

模具的制作需要根据车轮的设计要求进行。

常用的模具材料有砂型、金属型和永久型等。

3.2 熔炼铝合金选定合适的铝合金材料后,需将其熔炼成液态铝合金。

熔炼可以采用电炉或气炉等方式进行,确保铝合金达到熔点后,进行下一步的浇注。

3.3 浇注和冷却将熔融的铝合金倒入模具中,使其充满整个模腔。

然后,通过冷却过程将铝合金逐渐凝固,形成车轮的基本形状。

冷却的时间和方式需要根据车轮的结构和尺寸来确定。

4. 加工过程在铝合金车轮的制造过程中,通常还需要进行一些加工工序,以达到车轮的精度和平衡性要求。

4.1 车轮机械加工车轮的外观和尺寸要求通常需要进行车削、铣削、钻孔等机械加工工序。

这些加工工序旨在调整车轮的形状和尺寸,使其满足设计要求。

4.2 热处理为提高车轮的力学性能和微观结构,通常需要进行热处理工艺,如时效处理和淬火等。

热处理可以改善车轮的硬度、强度和耐磨性等性能。

4.3 动平衡车轮在运行过程中需要保持良好的平衡性能,以提高行驶稳定性和舒适性。

通过动平衡机检测和调整车轮的平衡性,确保车轮在高速旋转时不会产生震动和噪音。

5. 表面处理铝合金车轮经过铸造和加工后,还需要进行表面处理,以提高车轮的耐腐蚀性和外观质量。

5.1 喷砂除氧化皮车轮表面经过一定时间的氧化,会形成氧化皮。

喷砂工艺可以将氧化皮除去,恢复铝合金表面原有的光亮度。

铝及铝合金无铬表面处理技术工艺概述及表面处理技术开发

铝及铝合金无铬表面处理--技术工艺概述及配方开发禾川化学是一家专业从事精细化学品以及高分子分析、研发的公司,具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

本文详细介绍了铝及铝合金无铬表面处理技术,有更多配方技术支持可联系我们的相关工程师。

由于铝的标准电极电位较负,在使用过程中易发生腐蚀,须经表面处理后才能使用。

我国现今通用的处理方法是采用铬酸盐处理,但由于其中含有六价铬,其使用越来越受到严格限制。

因此,环境友好的新型无铬表面处理技术越来越受到人们的关注。

1.1 锆钛类处理锆钛处理体系从20世纪80年代开始发展,是目前为数不多的得到工业化应用的工艺之一。

它最早用于易拉罐的表面处理,后来逐渐扩展到汽车、电子、航空、建筑型材等行业。

这种工艺的处理液主要由含钛、锆、铪的金属盐,氟化物,硝酸盐和有机添加剂组成,通过浸渍、喷淋的方式形成转化膜。

膜层主要是由锆钛盐、铝的氧化物、铝的氟化物及锆钛的配合物等组成的混合夹杂物。

其优点在于工艺操作简单,所获得的膜层与有机聚合物的结合力强。

日本Parker公司研制的一个典型配方是:磷酸盐0.04g/L,钛0.05g/L,氟离子0.4g/L,单宁酸0.2g/L,pH 4.9。

30~60℃下喷淋或浸渍5~6s即可获得转化膜。

郭瑞光等的研究表明,钛酸盐化学转化膜拥有许多与铬酸盐化学转化膜相同的性质,如稳定、牢固、自愈性良好,能够有效防止铝合金的腐蚀等。

钛酸盐转化膜能起到保护作用是基于它抑制了铝合金表面阳极反应的发生和提高了点蚀电位。

汉高公司从20世纪70年代起就已经开发了无铬转化处理技术,当时以氟锆酸、硝酸和硼酸为基础配方;80年代又开发了磷酸锆和磷酸钛配方,被广泛应用于易拉罐表面钝化。

其无铬钝化产品Alodine(阿洛丁)5200的处理时间为5~120s,温度20~30℃,处理液pH为3.0~3.6,所获得的涂层由30%~40%的锆(钛)盐、25%~35%的铝的氧化物、5%~15%的铝的氟化物和2%~30%的有机聚合物组成。

摩托车铝合金车轮技术条件

摩托车铝合金车轮技术条件1. 引言摩托车铝合金车轮是一种采用铝合金材料制造的摩托车车轮。

由于铝合金具有轻质、高强度和良好的耐腐蚀性能,摩托车铝合金车轮在近年来越来越受到摩托车制造商和车主的青睐。

本文将介绍摩托车铝合金车轮的技术条件和相关要求。

2. 技术要求2.1 材料要求摩托车铝合金车轮的材料要求具有以下特性:•高强度:车轮需要承受摩托车在行驶过程中的各种力的作用,因此需要具有足够的强度和刚度,能够抵御高速行驶和复杂路况带来的冲击和振动。

•耐腐蚀性:摩托车常常在各种复杂的环境中行驶,如雨水、沙尘等,车轮需要具有良好的耐腐蚀性能,以保证长期使用不生锈或损坏。

•轻质:摩托车铝合金车轮的轻质特性可以减轻整车的总重量,提高操控性和加速性能,同时也可以减少燃料消耗和排放量。

2.2 结构要求摩托车铝合金车轮的结构要求如下:•针对不同车型和用途的摩托车,车轮的外观和尺寸应与车辆相匹配,以满足车辆外观美观和操控性能的要求。

•车轮应具有足够的刚度,以保证悬挂系统和车辆的稳定性。

•在车轮设计中应考虑到刹车系统的安装和使用,以保证刹车系统的正常工作和刹车效果。

•车轮的内部结构应具有足够的强度和刚度,以承受车辆在行驶中产生的各种载荷和冲击。

2.3 制造要求摩托车铝合金车轮的制造要求如下:•使用合适的加工工艺和设备,确保车轮的精度和质量。

•采用合适的焊接技术,确保车轮的焊接强度和密封性。

•严格控制车轮的成型工艺和热处理工艺,以确保车轮的性能和稳定性。

•在制造过程中,应进行严格的质量控制和检测,确保车轮的质量符合要求。

3. 检测要求为了确保摩托车铝合金车轮的质量和安全性,需要进行以下检测:•外观检测:检查车轮的表面是否有明显的缺陷、裂纹和变形等。

•物理性能检测:包括硬度测试、拉伸试验、冲击试验等,以评估车轮的强度和韧性。

•尺寸检测:检查车轮的直径、宽度、偏心度等尺寸是否符合要求。

•焊接检测:对车轮焊接部位进行检测,确保焊接无裂纹、气孔和缺陷。

铝合金轮毂工艺流程

铝合金轮毂工艺流程

《铝合金轮毂工艺流程》

铝合金轮毂是一种轻质、耐用、外观漂亮的汽车零部件,其制作工艺复杂,需要经过多道工序才能完成。

下面就是铝合金轮毂的工艺流程。

第一道工序是铝合金锻压。

首先将铝合金锭放入加热炉中进行加热,然后通过锻压机进行锻压。

这一步是为了将铝合金锭变成轮毂的初步形状。

第二道工序是精密锻造。

经过第一道工序,轮毂的形状已经初步成型,但是还需要进行精密锻造,以确保轮毂的强度和密度。

第三道工序是精密车削。

在这个工序中,需要使用数控车床对轮毂进行精细加工,以确保其符合设计要求的尺寸和形状。

第四道工序是热处理。

经过精密车削后的轮毂需要进行热处理,以提高其硬度和耐磨性。

第五道工序是喷涂。

在这一步,需要对轮毂进行喷涂,以增强其表面的耐腐蚀性和抗氧化性。

第六道工序是组装。

最后,将轮毂的其他配件如轮胎和轴承组装到轮毂上,完成整个制作过程。

通过以上工艺流程,铝合金轮毂制作完成。

这些工序各自都十

分关键,需要严格控制,以确保最终的产品符合质量要求和使用要求。

浅谈摩托车铝合金轮毂的电镀工艺

在机 械领域 ,螺钉 一螺 纹连 接是 最 为常 见的 对 不 同零 件装配 的一种 连 接方式 。 这种 连接 方式在 满 足能 多次 拆卸 的 同时 ,还要保 证 相互连 接 的零件 均

、

多月的时 间 ,通过对大 量的数 据统计分析和总结 ,最 终形 成稳 定 的加 工工 艺 。迄 今 为止 ,这 种加 工工 艺 在大 批量 生产 中已应 用多年 ,效果很 好 ,客 户也表 示满 意 ,下面 将 此种 工艺实 施前 期及批 量 生产 中遇 到 的一些 常 见 问题 做 一总结 ,以求共 享 。

光镍 一高 硫镍 一光 镍 一镍封 一水洗 3次 一 下挂 一上 + 挂 一酸活化 一水 洗 3 一活化一镀铬 一 2次 回收 一水 次 洗 2次 一还 原 一水洗 一热 水洗 一下挂 一检验 。

2 电镀 过 程 中主 要 工 艺 参 数 的控 制

由于 电镀 表面 积 的 不 同 ,规 格 相近 的摩 托车 铝

轮 与制动 盘和 链轮 盘的 连接就 是这 种连接 方式 。随 着消 费者成 本 意识和 安 全意识 的加 强 ,对 铝合金 车 轮上 螺纹 的刚性 、强度 等都提 出 了较高 的要 求 ,特 别是对于一些大排 量 、高档次的摩托车 更是如此 。由 于铝 合金 材料 硬度低 、塑性大 ,要 保证 在螺 钉 的多

一

3 其它方面的工艺要求

a )从造 型方面 来看 ,摩托 车铝 合金车 轮 比汽 车

铝 合金车轮 复杂 ,“ 角”也 多 ,不易抛光 ,所 以 目 死

铝合金铸造轮毂工艺流程

铝合金铸造轮毂工艺流程

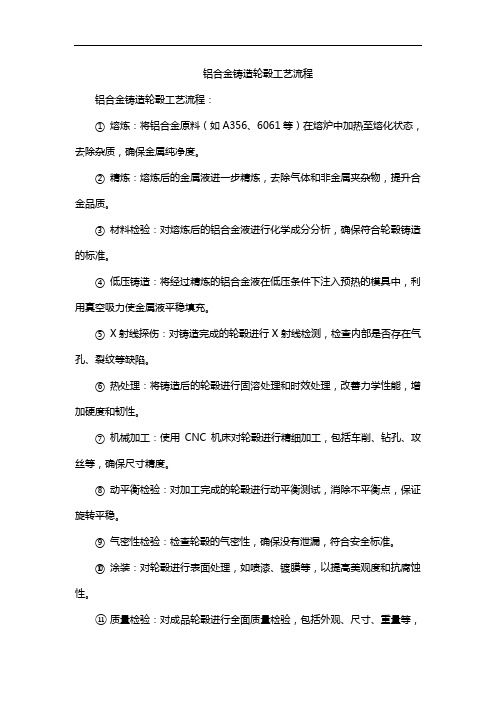

铝合金铸造轮毂工艺流程:

①熔炼:将铝合金原料(如A356、6061等)在熔炉中加热至熔化状态,去除杂质,确保金属纯净度。

②精炼:熔炼后的金属液进一步精炼,去除气体和非金属夹杂物,提升合金品质。

③材料检验:对熔炼后的铝合金液进行化学成分分析,确保符合轮毂铸造的标准。

④低压铸造:将经过精炼的铝合金液在低压条件下注入预热的模具中,利用真空吸力使金属液平稳填充。

⑤X射线探伤:对铸造完成的轮毂进行X射线检测,检查内部是否存在气孔、裂纹等缺陷。

⑥热处理:将铸造后的轮毂进行固溶处理和时效处理,改善力学性能,增加硬度和韧性。

⑦机械加工:使用CNC机床对轮毂进行精细加工,包括车削、钻孔、攻丝等,确保尺寸精度。

⑧动平衡检验:对加工完成的轮毂进行动平衡测试,消除不平衡点,保证旋转平稳。

⑨气密性检验:检查轮毂的气密性,确保没有泄漏,符合安全标准。

⑩涂装:对轮毂进行表面处理,如喷漆、镀膜等,以提高美观度和抗腐蚀性。

⑪质量检验:对成品轮毂进行全面质量检验,包括外观、尺寸、重量等,

确保符合出厂标准。

⑫包装与入库:将检验合格的轮毂进行包装,标注相关信息,入库等待发货。