磷化常见故障及排除方法

磷化常见故障分析及处理

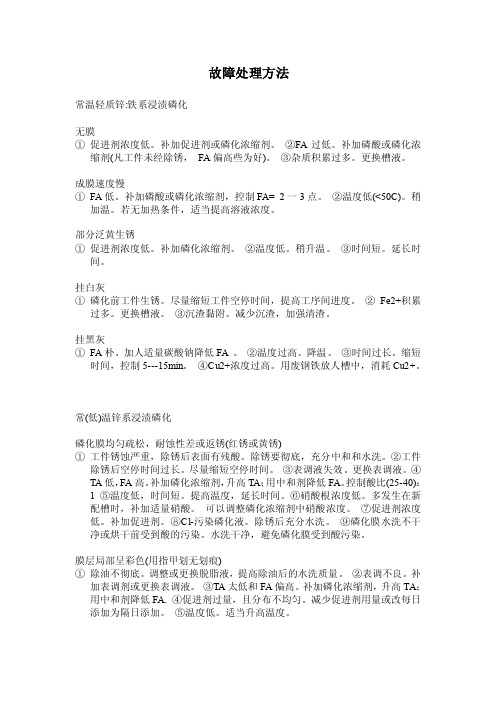

故障处理方法常温轻质锌:铁系浸渍磷化无膜①促进剂浓度低。

补加促进剂或磷化浓缩剂。

②FA过低。

补加磷酸或磷化浓缩剂(凡工件未经除锈,FA偏高些为好)。

③杂质积累过多。

更换槽液。

成膜速度慢①FA低。

补加磷酸或磷化浓缩剂,控制FA= 2一3点。

②温度低(<50C)。

稍加温。

若无加热条件,适当提高溶液浓度。

部分泛黄生锈①促进剂浓度低。

补加磷化浓缩剂。

②温度低。

稍升温。

③时间短。

延长时间。

挂白灰①磷化前工件生锈。

尽量缩短工件空停时间,提高工序间进度。

②Fe2+积累过多。

更换槽液。

③沉渣黏附。

减少沉渣,加强清渣。

挂黑灰①FA朴。

加人适量碳酸钠降低FA 。

②温度过高。

降温。

③时间过长。

缩短时间,控制5---15min。

④Cu2+浓度过高。

用废钢铁放人槽中,消耗Cu2+。

常(低)温锌系浸渍磷化磷化膜均匀疏松,耐蚀性差或返锈(红锈或黄锈)①工件锈蚀严重,除锈后表面有残酸。

除锈要彻底,充分中和和水洗。

②工件除锈后空停时间过长。

尽量缩短空停时间。

③表调液失效。

更换表调液。

④TA低,FA高。

补加磷化浓缩剂,升高TA;用中和剂降低FA。

控制酸比(25-40):1 ⑤温度低,时间短。

提高温度,延长时间。

⑥硝酸根浓度低。

多发生在新配槽时,补加适量硝酸。

可以调整磷化浓缩剂中硝酸浓度。

⑦促进剂浓度低。

补加促进剂。

⑧Cl-污染磷化液。

除锈后充分水洗。

⑨磷化膜水洗不干净或烘干前受到酸的污染。

水洗干净,避免磷化膜受到酸污染。

膜层局部呈彩色(用指甲划无划痕)①除油不彻底。

调整或更换脱脂液,提高除油后的水洗质量。

②表调不良。

补加表调剂或更换表调液。

③TA太低和FA偏高。

补加磷化浓缩剂,升高TA;用中和剂降低FA. ④促进剂过量,且分布不均匀。

减少促进剂用量或改每日添加为隔日添加。

⑤温度低。

适当升高温度。

膜层呈均匀蓝紫色①前处理不良。

保证除油除锈干净。

②TA太低或FA偏高。

处理同前。

③促进剂浓度过量。

处理同前。

④槽液杂质太多,老化严重。

磷化常见问题和处理方法

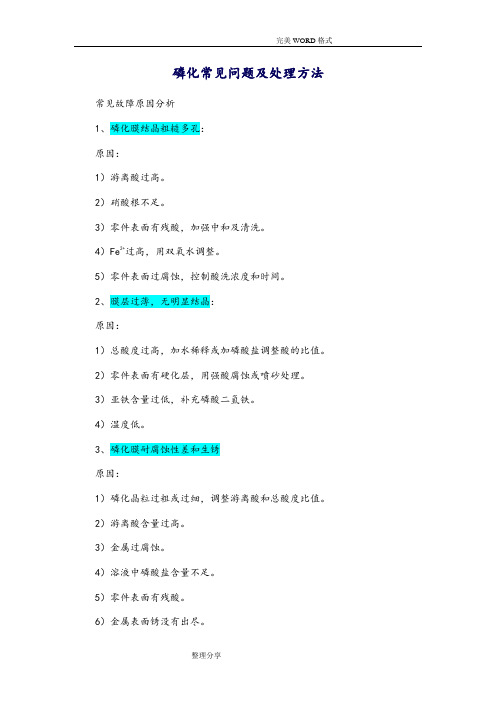

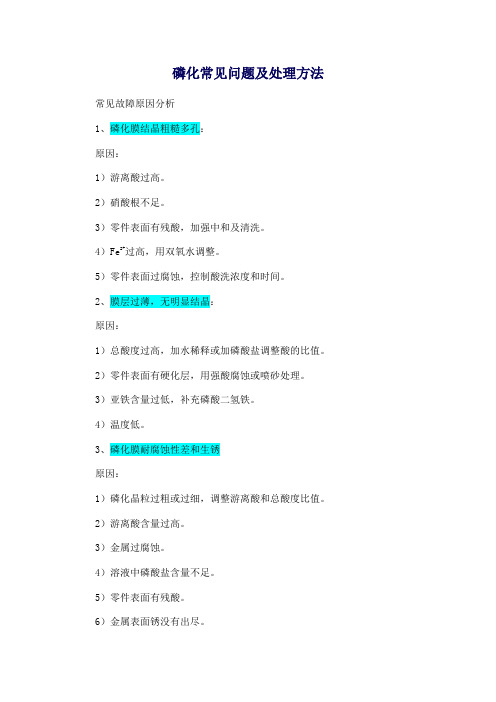

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法冷挤压后磷化膜产生条状脱落1、肥皂溶液里有杂质;2、皂化前零件表面有杂质和沉淀物,重新磷化;3、磷化年热处理加工方法不同。

磷化膜发红抗蚀能力降低1、酸洗液里铁渣附在表面;2、离子渗入磷溶液。

磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

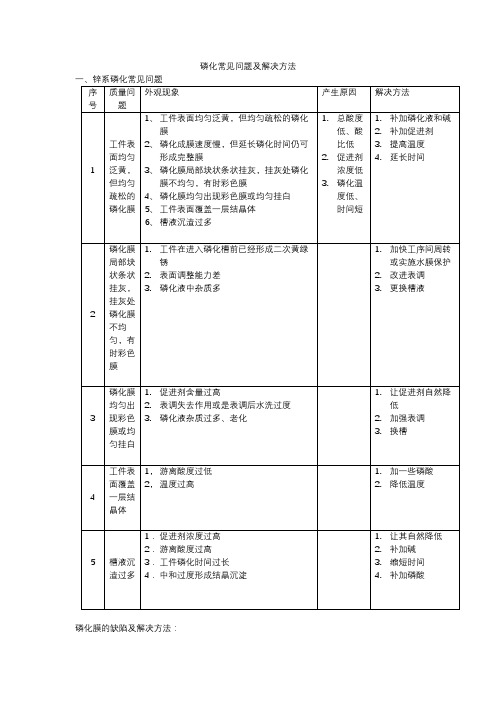

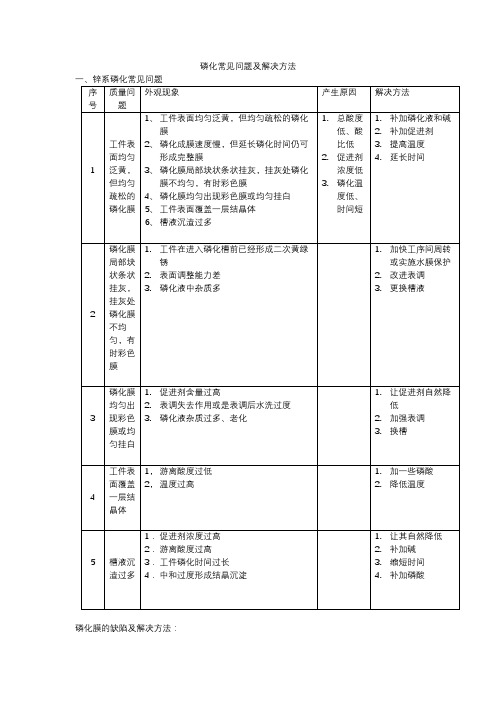

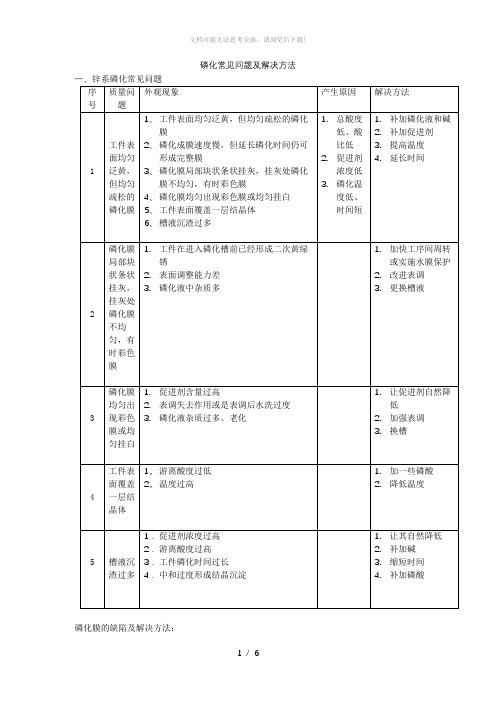

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

磷化故障分析的解决方法

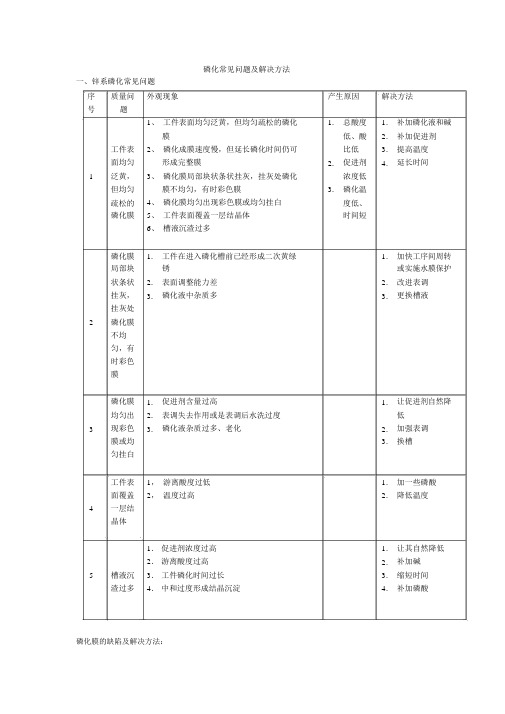

磷化故障分析的解决方法故障1:工件表面均匀泛黄,均匀疏松的磷化膜主要原因:⑴总酸度低、酸比低;⑵促进剂浓度低;⑶磷化温度低、时间短。

解决方法:⑴补加磷化液和碱;⑵补加促进剂;⑶提高温度,延长时间。

故障2:磷化成膜速度慢,但延长磷化时间仍可形成均匀完整膜主要原因:⑴表面调整能力不强;⑵促进剂溶度不够;⑶酸比低;⑷磷化温度低。

解决方法:⑴改进表调或换槽;⑵补加促进剂;⑶补加碱;⑷提高温度。

故障3:㈠磷化膜局部块状条状挂灰;㈡挂灰处磷化膜不均匀;㈢时有彩色膜。

主要原因:⑴工件在进入磷化槽前已经形成二次黄绿锈;⑵表面调整能力差;⑶磷化液中杂质多。

解决方法:⑴加快工序间周转或实施水膜保护;⑵改进表调;⑶更换槽液。

故障4:磷化膜均匀出现色膜或均匀挂白主要原因:⑴促进剂含量过高;⑵表调失去作用或表调后水洗过度;⑶磷化液杂质过多、老化。

解决方法:⑴让促进剂自然降低;⑵加强表调;⑶换槽。

故障5:工件表面覆盖一层结晶体主要原因:⑴游离酸度过低;⑵温度过高。

解决方法:⑴加适量磷酸;⑵降低温度。

故障6:槽液沉渣过多主要原因:⑴促进剂过高;⑵游离酸度过高;⑶工件磷化时间过长;⑷中和过度形成结晶沉淀。

解决方法:⑴让其自然降低;⑵补加碱;⑶缩短时间;⑷补加磷酸。

二、磷化膜质量评定的方法1、外观目视法理想的磷化膜外观均匀、完整细密,无金属亮点,无白灰。

锌系磷化膜为灰色膜,铁系磷化膜为彩虹色膜;而铝及铝合金则为无色或彩色铝皮膜。

2、微观结构显微法以金相显微镜或电子显微镜将磷化膜放大到100-1000倍,观察结晶形状、尺寸大小及排列情况。

结晶形状以柱状晶为好,结晶尺寸小些为好,一般控制在几十微米以下,排列越均匀,孔隙率越小越好。

3、厚度(或质量法)测定法对于钢件紧固件的磷化膜方法是,将磷化件浸入75℃的铬酸溶液中,用10-15min以上去除磷化膜,然后根据除去磷化膜层前后的质量差求得膜重。

4、腐蚀性能测定法最常用的是硫酸铜点滴试验法,常与下道工序进行配合,再根据用户要求进行盐雾试验、耐温热试验或循环周期试验等。

磷化常见问题及解决方法

4.槽液沉渣浮起,黏附在工件上

5.工件表面氧化物未除净

6.溶液氧化剂含量过高,总酸度过高

1.清除槽底残渣,并定期过滤

2.补加磷化剂

3.降低磷化处理温度 4.静置磷化槽液,并翻槽

5.加强酸洗并充分水洗

6.停加氧化剂,调整酸的比值

5

磷化膜发花

磷化膜不均匀,有明显流挂痕迹

1.除油不净

2.表调剂效果不佳或失效

3.磷化槽液的锌离子含量不足

4.磷化槽液的促进剂含量不够

1.补加表调剂或补加NaCO3以提高PH值

2.检查、清扫水务喷嘴

3.补加磷化液或硝酸锌

4.补加促进剂

12

涂膜起泡

涂装后,涂膜发生起泡现象

1.磷化后水洗不充分

2.清洗水被污染

3.纯水的水质不好

4.吊架或传送带上滴落水

1.检查喷嘴或水洗方法

2.增加供水量,控制清洗水的电导率在150us/cm以下

3.控制纯水的电导率在5us/cm

4.消除这类滴水

4.游离酸度偏低

5.磷化温度低

6.工件表面产生过腐蚀现象

1.加强磷化前工件表面的预处理

2.除锈水洗后减少工件在空气中的暴露时间

3.提高亚铁离子的含量,如补充磷酸二氢铁

4.加入磷酸等,提高游离酸度

5.提高槽液温度

6.控制除锈时间或更换除锈剂

4

磷化膜挂灰

磷化膜干燥后表面有白色粉末

1.槽液含渣量过大

2.酸比太高

2.补加磷化剂

3.升高磷化槽液温度

4.补加磷化剂

5.加强脱脂或延长磷化时间

6.翻动工件或改变工件位置

7.调整或更换磷化槽液

8.注意增大工件间隙,避免接触

磷化常见问题及解决方法

4.槽液沉渣浮起,黏附在工件上

5.工件表面氧化物未除净

6.溶液氧化剂含量过高,总酸度过高

1.清除槽底残渣,并定期过滤

2.补加磷化剂

3.降低磷化处理温度 4.静置磷化槽液,并翻槽

5.加强酸洗并充分水洗

6.停加氧化剂,调整酸的比值

5

磷化膜发花

磷化膜不均匀,有明显流挂痕迹

1.除油不净

2.表调剂效果不佳或失效

7.表调效果差或表调失效

1.加水稀释磷化槽液

2.延长磷化时间

3.升高处理温度

4.停加促进剂

5.用酸洗或喷砂处理,达到表面处理要求

6.插入铁板,并检测总酸度或游离酸度变化情况

7.更换或添加表调剂

3

磷化膜结晶粗大

磷化膜结晶粗大、疏松多孔、表面有水锈

1.工件未清洗干净

2.工件在磷化前生锈

3.亚铁离子含量偏低

1

无磷化膜或磷化膜不易形成

工件整体或局部无磷化膜,有时发蓝或有空白片

1.工件表面有硬化层

2.总酸度不够

3.处理温度低

4.游离酸太低

5.脱脂不净或磷化时间偏短

6.工件表面聚集氢气

7.磷化槽液比例失调,如P205含量低

8.工件重叠或工件之间发生接触

1.改进加工方法或用酸洗、喷砂去除硬化层,达到表面处理要求

磷化后工件表面附着沉渣、晶体

原因

对策

磷化工作液工作正常的条件下,表调失效

重配表调液

处理过程中加入大量中和剂,产生的沉渣(无机整体)不能充分反应,尤其在槽液《10度时加入中和剂。

加入一定量磷化液

磷化处理槽中沉渣多

倒槽排渣

酸比高于30以上,或总酸点低,游离酸点正常

磷化常见问题及处理方法

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

磷化常见问题及解决方法

原因

对策

磷化工作液工作正常的条件下,表调失效

重配表调液

处理过程中加入大量中和剂,产生的沉渣(无机整体)不能充分反应,尤其在槽液《10度时加入中和剂。

加入一定量磷化液

磷化处理槽中沉渣多

倒槽排渣

酸比高于30以上,或总酸点低,游离酸点正常

补加磷化液

水洗不充分,水洗槽受到污染

更换水

A、重配表调液

B、添加磷化液

C、倒槽或重配表调液

磷化后工件表面挂灰,磷化膜上覆盖一层白粉(粉末状)

原因

对策

酸比高

添加一定量磷化液

游离酸点高

按比例加入中和剂

促进剂浓度高或磷化液长时间不加促进剂,再突然大量加大;游离酸点高时加入促进剂。

应缓慢加入促进剂,多批次少量加入,出现问题后及时添加磷化液与中和剂。

7.表调效果差或表调失效

1.加水稀释磷化槽液

2.延长磷化时间

3.升高处理温度

4.停加促进剂

5.用酸洗或喷砂处理,达到表面处理要求

6.插入铁板,并检测总酸度或游离酸度变化情况

7.更换或添加表调剂

3

磷化膜结晶粗大

磷化膜结晶粗大、疏松多孔、表面有水锈

1.工件未清洗干净

2.工件在磷化前生锈

3.亚铁离子含量偏低

6、槽液沉渣过多

1.总酸度低、酸比低

2.促进剂浓度低

3.磷化温度低、时间短

1.补加磷化液和碱

2.补加促进剂

3.提高温度

4.延长时间

2

磷化膜局部块状条状挂灰,挂灰处磷化膜不均匀,有时彩色膜

1.工件在进入磷化槽前已经形成二次黄绿锈

2.表面调整能力差

3.磷化液中杂质多

(完整版)磷化常见问题及处理方法

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

磷化常见问题和处理方法

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法冷挤压后磷化膜产生条状脱落1、肥皂溶液里有杂质;2、皂化前零件表面有杂质和沉淀物,重新磷化;3、磷化年热处理加工方法不同。

磷化膜发红抗蚀能力降低1、酸洗液里铁渣附在表面;2、离子渗入磷溶液。

磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

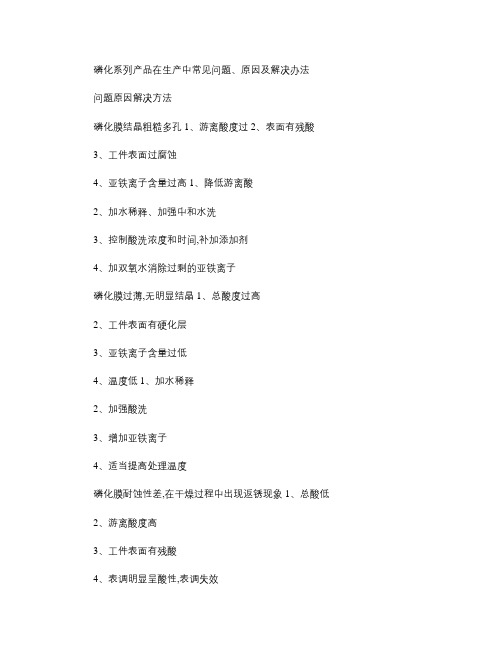

磷化系列产品在生产中常见问题.

磷化系列产品在生产中常见问题、原因及解决办法问题原因解决方法磷化膜结晶粗糙多孔1、游离酸度过2、表面有残酸3、工件表面过腐蚀4、亚铁离子含量过高1、降低游离酸2、加水稀释、加强中和水洗3、控制酸洗浓度和时间,补加添加剂4、加双氧水消除过剩的亚铁离子磷化膜过薄,无明显结晶1、总酸度过高2、工件表面有硬化层3、亚铁离子含量过低4、温度低1、加水稀释2、加强酸洗3、增加亚铁离子4、适当提高处理温度磷化膜耐蚀性差,在干燥过程中出现返锈现象1、总酸低2、游离酸度高3、工件表面有残酸4、表调明显呈酸性,表调失效5、磷化温度低6、磷化时间短7、促进剂含量不足8、工件在干燥过程中重叠现象9、工件局部有积水现象1、添加磷化液提高总酸度2、降低游离酸3、加强除锈后的水洗4、调整或更换表调剂5、适当提高磷化温度6、适当延长磷化时间7、按要求添加促进剂8、把工件单体摆放9、改变工件放置角度磷化膜不均匀有“泛彩”现象1、除油不净2、工件表面有硬化状态或工件热处理方法不同3、促进剂溶解不均4、磷化的各项技术指标中有未在范围内的情况1、加强脱脂处理2、加强除锈使工件表面状态接近一致或进行磷化前的表面调整3、使促进剂搅拌均匀后再进行磷化处理4、调整磷化液及磷化处理的各项指标磷化后工件有挂灰现象1、游离酸度低2、磷化液中促进剂含量过高3、磷化液中反应生成的沉淀物过多1、补加磷化液或加入少量磷酸 2、停止加入促进剂,自然消耗或稀释3、消除磷化槽中底部残渣磷化液呈深褐色(不含高温磷化磷化效果不佳1、磷化液中亚铁离子含量过高2、磷化液长时间使用没有及时添加补充,过分疲劳用双氧水处理,适量填充磷化浓缩液,使其达到技术指标,加入适量促进剂,再倒槽清理残渣即可恢复状态磷化膜发红1、酸洗液中的杂质附在金属表面2、铜离子混入磷化液1、加强酸洗及酸后水洗2、用铁屑置换去除故障1:工件表面均匀泛黄,均匀疏松的磷化膜主要原因:⑴总酸度低、酸比低;⑵促进剂浓度低;⑶磷化温度低、时间短。

(完整版)磷化常见问题及处理方法

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

磷化常见问题及解决方法

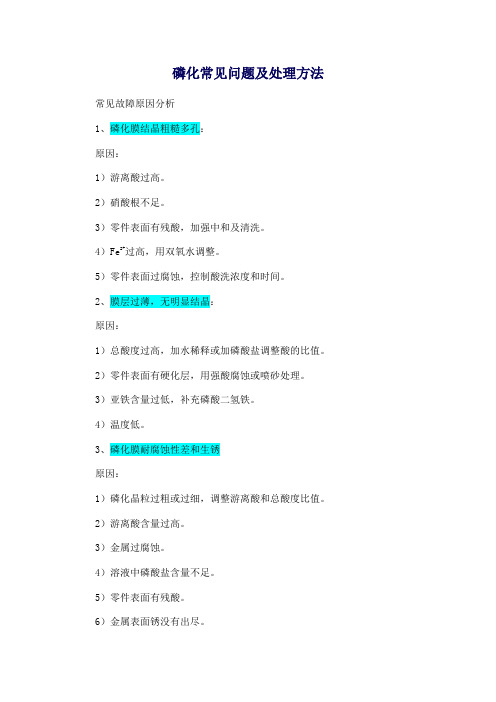

磷化常见问题及解决方法一、锌系磷化常见问题序质量问外观现象产生原因解决方法号题1、工件表面均匀泛黄,但均匀疏松的磷化 1. 总酸度 1. 补加磷化液和碱膜低、酸 2. 补加促进剂工件表2、磷化成膜速度慢,但延长磷化时间仍可比低 3. 提高温度面均匀形成完整膜 2. 促进剂 4. 延长时间1 泛黄,3、磷化膜局部块状条状挂灰,挂灰处磷化浓度低但均匀膜不均匀,有时彩色膜 3. 磷化温疏松的4、磷化膜均匀出现彩色膜或均匀挂白度低、磷化膜5、工件表面覆盖一层结晶体时间短6、槽液沉渣过多磷化膜 1. 工件在进入磷化槽前已经形成二次黄绿 1. 加快工序间周转局部块锈或实施水膜保护状条状 2. 表面调整能力差 2. 改进表调挂灰, 3. 磷化液中杂质多 3. 更换槽液挂灰处2 磷化膜不均匀,有时彩色膜磷化膜 1. 促进剂含量过高 1. 让促进剂自然降均匀出 2. 表调失去作用或是表调后水洗过度低3 现彩色 3. 磷化液杂质过多、老化 2. 加强表调膜或均 3. 换槽匀挂白工件表1,游离酸度过低 1. 加一些磷酸面覆盖2,温度过高 2. 降低温度4 一层结晶体1.促进剂浓度过高 1. 让其自然降低2.游离酸度过高 2. 补加碱5 槽液沉3.工件磷化时间过长 3. 缩短时间渣过多4.中和过度形成结晶沉淀 4. 补加磷酸磷化膜的缺陷及解决方法:磷化膜生锈,其中红锈产生于原料,黄锈产生于前处理过程现象原因对策红锈原材料锈蚀过重,在工艺条防锈完全,在没有除锈的工磷化后,磷化膜完整,但疏件稳定的情况下,表调失去序中,处理前砂纸打磨,重松。

效果。

新更换表调液。

局部泛黄,膜粗厚工件表面均匀泛黄,但仍有A、总酸点低,酸比低,没A、补加磷化液完整的磷化膜,即磷化速度有达到工作点数。

B、补加促进剂慢,处理时间短;延长一定B、促进剂少。

C、多发生在配槽时,应延时间,仍形成均匀完整膜。

C、磷化温度低,相对磷化长磷化时间,提高温度。

时间短。

磷化常见问题及处理方法

磷化常见问题及处理方法常见故障原因分析1、磷化膜结晶粗糙多孔:原因:1)游离酸过高。

2)硝酸根不足。

3)零件表面有残酸,加强中和及清洗。

4)Fe2+过高,用双氧水调整。

5)零件表面过腐蚀,控制酸洗浓度和时间。

2、膜层过薄,无明显结晶:原因:1)总酸度过高,加水稀释或加磷酸盐调整酸的比值。

2)零件表面有硬化层,用强酸腐蚀或喷砂处理。

3)亚铁含量过低,补充磷酸二氢铁。

4)温度低。

3、磷化膜耐腐蚀性差和生锈原因:1)磷化晶粒过粗或过细,调整游离酸和总酸度比值。

2)游离酸含量过高。

3)金属过腐蚀。

4)溶液中磷酸盐含量不足。

5)零件表面有残酸。

6)金属表面锈没有出尽。

4、磷化零件表面有白色沉淀:原因:1)溶液中沉淀物过多。

2)硝酸根不足。

3)锌、铁、P2O5含量高。

5、磷化膜不易形成:原因:1)零件表面有加工硬化层2)溶液里SO-2含量高,用钡盐处理。

3)溶液渗入杂质,更换磷化溶液。

4)P2O5含量过低,补充磷酸盐。

6、磷化层不均、发花:原因:1)除油不净、温度太低。

2)零件表面有钝化状态,加强酸洗或喷砂。

3)零件因热处理加工方法不同。

7、冷挤压后磷化膜产生条状脱落:原因:1)肥皂溶液里有杂质。

2)皂化前零件表面有杂质和沉淀物,重新磷化。

8、磷化膜发红抗蚀能力下降:原因:1)酸洗液里铁渣附在表面。

2)铜离子渗入磷化液磷化常见故障及处理方法磷化膜结晶粗大的原因及处理方法原因:①亚铁离子含量过多;②零件表面带有残酸;③溶液里硝酸根不足;④溶液里硫酸根含量增高;⑤零件表面过腐蚀。

处理方法:①用压缩空气搅拌,或用双氧水降低亚铁离子含量,升高温度;②加强中和或水洗;③添加硝酸锌;④用碳酸钡处理硫酸根;⑤控制酸的浓度和时间。

质量问题外观现象产生原因解决方法1、无磷化膜或磷化膜不易形成工件整体或局部无磷化膜,有时发蓝或有空白片(1)工件表面有硬化层;(2)总酸度不够;(3)处理温度低(4)游离酸太低(5)脱脂不净或磷化时间偏短;(6)工件表面聚集氢气;(7)磷化槽液比例失调,如P2O5含量过低;(8)工件重叠或工件之间发生接触方法:(1)改进加工方法或用酸洗、喷砂去除硬化层、达到表面处理要求;(2)补加磷化剂:(3)升高磷化槽液温度;(4)补加磷化剂;(5)加强脱脂或延长磷化时间;(6)翻动工件或改变工件位置;(7)调整或更换磷化槽液;(8)注意增大工件间隙,避免接触2、磷化膜过薄磷化膜太薄、结晶过细或无明显结晶,抗蚀性能差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷化常见故障及排除方法磷化膜不能形成

1)表面有硬1)强酸腐蚀

2)溶液硫酸根含量高2)碳酸钡处理

3)磷化溶液已渗入杂质3)更换磷化液

4)磷酸含量低4)补充磷酸盐

磷化膜片有空白片

1)硝酸根不足1)添加硝酸盐

2)磷酸过低2)添加磷酸盐

3)温度过低3)升温至工艺

工件表面有白色沉淀物

1)溶液中有沉淀物1)打捞沉淀物

2)硝酸根不足2)补充硝酸锌

3)磷化溶液没有洗净3)在酸溶液中除去

磷化膜发红、耐腐蚀性下降

1)铁锈没有除净1)更换酸洗

2)磷化液中有铜离子2)不用铜挂具

磷化膜抗能力下降和生黄锈

1)磷化膜结晶粗大或过细1)调整游离算和总酸度比值

2)磷化零件表面有残酸2)加强磷化前中和和水洗

3)金属过腐蚀3)防止磷化反复多次

4)游离酸度过高4)补充硝酸锌

5)磷化溶液磷酸盐缺少5)补充磷酸盐

磷化膜很薄,结晶过细

1)磷化膜不够1)延长磷化时间

2)亚铁离子含量过高2)补充磷酸二氢锌

3)总酸度过高3)加水稀释

4)零件表面硬化层4)用强酸腐蚀或喷砂除去

5)温度太低5)升高温度

磷化膜结晶粗大而且多孔

1)游离酸太高1)加碳酸钠来降低

2)硝酸根不足2)添加硝酸锌

3)亚铁离子含量高3)用双氧水除去

4)零件表面过腐蚀4)控制酸的浓度和时间

磷化层不均,发花

1)除油不干净,磷化温度太低1)加强除油,调整温度

2)表面有钝化状态2)加强酸洗

3)零件因热加工方法不同3)调整酸的浓度,使表面漏出金属晶体。