橡胶混炼胶物理性能指标探讨

橡胶塑炼与混炼

一生胶的塑炼工艺生胶的塑炼原理一.塑炼的定义通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程。

塑性(可塑性):橡胶在发生变形后,不能恢复其原来状态,或者说保持其变形状态的性质。

二.塑炼的目的和要求1.塑炼的目的减小弹性,提高可塑性;降低粘度;改善流动性;提高胶料溶解性和成型粘着性。

2.塑炼胶的质量要求(1)可塑度要适当应满足加工工艺要求,在此基础上应具有最小的可塑性。

过度塑炼会降低硫化胶的强度、弹性、耐磨性等,而且会增加动力消耗。

塑炼程度:根据混炼胶工艺性能和制品性能的要求来确定。

如:供胶、浸胶、刮胶、擦胶和制造海绵等用途的胶料,要求的可塑度较大,生胶的塑炼程度要高些。

供模压用的胶料,则要求可塑性宜小。

一般:胶管外层胶可塑度:~;胶管内层胶:~;胎面胶:~;胎侧胶左右;海绵胶~(2)塑炼均匀三.生胶的增塑方法和原理(一)增塑方法(二)塑炼原理生胶的分子量与可塑性有着密切的关系。

分子量越小,可塑性就越大。

生胶经过机械塑炼后,分子量降低,粘度下降,可塑性增大。

由此可见,生胶在塑炼过程中,可塑性的提高是通过分子量的降低来实现的。

η0—聚合物熔体的最大粘度;A—特性常数;M W—聚合物的重均分子量1.机械塑炼过程机理在低温下:在机械力作用下首先切断橡胶大分子链生成大分子自由基。

(机械力引发橡胶大分子的断链,氧作为自由基接受体,起着阻断自由基的作用。

)在高温下:机械力切断橡胶大分子生成自由基的几率减少。

橡胶大分子在机械力的活化作用下,氧引发橡胶大分子的断链。

(机械力起到应力活化作用,氧作为自由基引发体,引发橡胶大分子的断链。

)链终止:橡胶氢过氧化物不稳定,分解生成较小的大分子,连锁反应终止。

2.影响塑炼的因素:(1)机械力的作用根据理论分析,机械力对橡胶分子的断链作用,可表示为:式中ρ—分子链断链的几率;K1、K2—常数;E—分子链的化学键能;F0—作用于分子链上的力;δ—分子链断链时伸长长度;F0δ—分子链断链时消耗的机械功;低温塑炼要求尽可能地降低辊温和胶温。

炭黑主要化性指标对橡胶混炼胶料性能影响分析

炭黑主要化性指标对橡胶混炼胶料性能影响分析王宏武勇王雪宁(朝阳黑猫伍兴岐炭黑有限责任公司辽宁朝阳122000;江西黑豹炭黑有限公司江西萍乡337034) 摘要:通过选择N234,N220,N375,N326四个炭黑品种中,不同化性指标的产品,按国标配方做混炼胶性能测试;包括硫变,门尼,焦烧等项目。

通过以上数据分析,确定炭黑不同化性指标对胶料各主要性能的影响范围及程度。

关键词:炭黑;化性指标;硫变;门尼;焦烧;影响趋势;影响程度;炭黑是橡胶中重要的填料之一,主要起到补强和填充的作用,能显著提高橡胶制品的补强性。

特别在轮胎企业,由于炭黑的添加使轮胎胎面的耐磨性成几十倍的增加,极大提高了轮胎行驶里程。

同时,也极大的改善橡胶的拉伸强度等物理机械性能。

由于橡胶性能的优劣首先体现在混炼胶的相关性能中;包括:硫变、门尼粘度和焦烧等方面。

因此,深入研究炭黑主要性能的变化对混炼胶性能的影响,以便对于更好的满足轮胎橡胶企业的需求,有针对性的调整炭黑生产工艺,都有着重要的意义。

1 炭黑主要性能、混炼胶主要性能1.1 炭黑主要性能1.1.1炭黑比表面积是指单位质量或体积内炭黑粒子表面积的总和。

以BET 法测定分为总比表面积(NSA);外比表面积(STSA)。

1.1.2炭黑结构是对炭黑聚集体链枝程度的表示。

以吸油值法测定分为一次结构和二次结构;其中DBP 是一次结构和二次结构总和。

一次结构(CDBP )是原生结构,不易破坏;二次结构是靠范德华力凝聚形成的附聚体,易受外力而改变。

1.1.3着色强度(Tint):是炭黑对白色染料的遮蔽染黑能力。

与粒径有关,随粒径的缩小及粒径分布均一性的提高着色强度有增加趋势;着色强 度的大小也可间接代表炭黑活性的强弱。

1.2 混炼胶主要性能1.2.1 门尼粘度(M1+4):表示胶料粘度的大小。

一般按如下形式表示:C o ML1004150式中:50M —粘度,以门尼值为单位;L —大转子 1—预热时间,1min 4—转动时间,4min100℃—试验温度。

橡胶混炼工作总结

橡胶混炼工作总结

橡胶混炼是橡胶工业中非常重要的一个环节,它直接影响着橡胶制品的质量和

性能。

作为一名橡胶混炼工作者,我深知这一环节的重要性,并在工作中不断总结经验,提高工作效率和产品质量。

首先,橡胶混炼工作需要严格遵守操作规程和安全操作规范。

在操作过程中,

我始终保持警觉,严格按照操作规程进行操作,确保自身和他人的安全。

同时,我还注重设备的维护和保养,确保设备的正常运转,避免因设备故障造成生产延误。

其次,橡胶混炼工作需要具备一定的技术和经验。

在实际操作中,我不断总结

经验,掌握了橡胶混炼的各项技术要点,能够根据橡胶配方的要求进行合理的混炼操作,确保橡胶的质量和性能达到要求。

同时,我还注重与同事之间的交流和学习,不断提升自己的技术水平。

另外,橡胶混炼工作还需要具备团队合作精神。

在工作中,我与同事之间密切

合作,相互配合,共同完成生产任务。

在面对问题和挑战时,我们能够积极沟通,共同寻找解决方案,确保生产任务的顺利完成。

总的来说,橡胶混炼工作是一项需要技术、经验和团队合作的工作。

在今后的

工作中,我将继续努力,不断提升自己的技术水平,加强团队合作,为公司的发展贡献自己的力量。

橡胶件扯断伸长率和拉断伸长率的关系

橡胶件扯断伸长率和拉断伸长率的关系(最新版)目录1.引言2.橡胶件的扯断伸长率和拉断伸长率的概念3.橡胶件扯断伸长率和拉断伸长率的关系4.影响橡胶件扯断伸长率和拉断伸长率的因素5.结论正文引言橡胶件在工程应用中具有广泛的应用,如密封圈、减震器等。

然而,在实际应用中,橡胶件的扯断伸长率和拉断伸长率对于工程设计的重要性却常常被忽视。

本文旨在探讨橡胶件扯断伸长率和拉断伸长率的关系,以及影响这两者的因素。

橡胶件的扯断伸长率和拉断伸长率的概念扯断伸长率是指材料在拉断时的伸长率,通常以百分比表示。

拉断伸长率是指材料在拉断前所能承受的最大应力与屈服应力之比。

在橡胶件的工程应用中,扯断伸长率和拉断伸长率是衡量橡胶件塑性和韧性的重要指标。

橡胶件扯断伸长率和拉断伸长率的关系橡胶件的扯断伸长率和拉断伸长率存在密切的关系。

一般来说,扯断伸长率越高,表明橡胶件的塑性越好,其在受到外力时不容易断裂,而是发生塑性变形。

反之,拉断伸长率越高,表明橡胶件的韧性越好,其在受到冲击或外力时容易发生变形,但不容易断裂。

因此,在工程设计中,需要根据实际应用场景选择具有合适扯断伸长率和拉断伸长率的橡胶件。

影响橡胶件扯断伸长率和拉断伸长率的因素橡胶件的扯断伸长率和拉断伸长率受多种因素影响,主要包括以下几点:1.材料类型:不同类型的橡胶材料具有不同的扯断伸长率和拉断伸长率。

一般来说,天然橡胶具有较高的扯断伸长率,但较低的拉断伸长率;合成橡胶则相反,具有较高的拉断伸长率,但较低的扯断伸长率。

2.硫化程度:硫化程度对橡胶件的扯断伸长率和拉断伸长率有重要影响。

一般来说,过度硫化会降低橡胶件的扯断伸长率和拉断伸长率,而欠硫化则容易导致橡胶件的塑性和韧性下降。

3.制备工艺:橡胶件的制备工艺对其扯断伸长率和拉断伸长率也有影响。

例如,在混炼过程中,若搅拌不均匀,可能导致橡胶内部的结构不均匀,从而影响其扯断伸长率和拉断伸长率。

4.存放时间:橡胶件的存放时间也会影响其扯断伸长率和拉断伸长率。

三元乙丙橡胶主要性能

15256

812

D2137

53546

8

热空气压缩永久变形,(压25%,70℃,22h)%

≤50

7759

815B

D395B

53517

9

热空气老化试验(70℃,70h)

硬度变化值

≤+10

3512

188

D573

53503

拉伸强度变化率,%

≥-25

断裂伸长率变化率,%

≥-35

12

耐臭氧龟裂静态拉伸(伸长20%,16h,40℃)

2.白炭黑(二氧化硅)Silica

其分子式为:Sio2

其成份约占:10%~20%

3.促进剂:硫磺

其分子式为:S8

其成份约占:2%~10%

4.硫化后该材料绝缘

臭氧浓度为50pphm

无龟裂

7762

1431-1B

D1149

53509

说明

三元乙丙胶材质证明书

产品名称:三元乙丙混炼胶

牌号/型号:BUNA EP T 3950

产品主要成份为:

1.生胶(三元乙丙胶)

Ethylene-Propylene rubber

其分子式为:

(C2H4)n-(C3H6)m

其成份约占:60%~70%

三元乙丙橡胶(EPDM)

1.主要特性

乙丙橡胶在汽车制造行业中应用量最大,主要应用于汽车密封件、散热器软管、胶垫、胶管、护套等。在汽车密封条行业中,主要利用EPDM的弹性、耐臭氧、耐候性等特性。长期耐温-50℃~150℃或-60~130℃。

2.主要技术参数

2.1三元乙丙橡胶的物理性能指标如下:

三元乙丙橡胶(EPDM)的物理性能指标

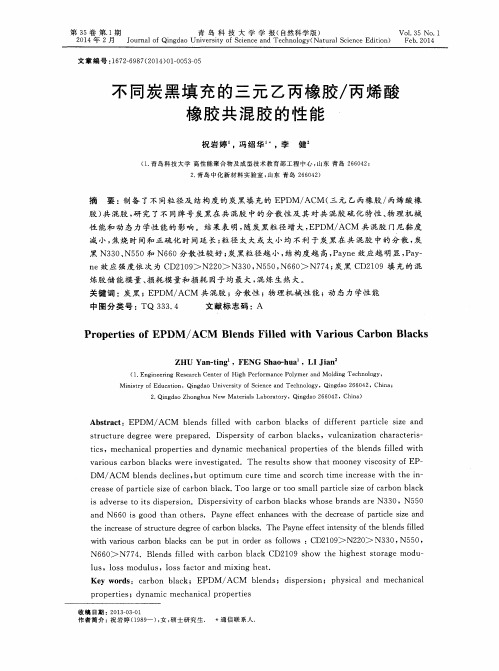

不同炭黑填充的三元乙丙橡胶/丙烯酸橡胶共混胶的性能

Mi n i s t r y o f Ed u c a t i o n.Qi ng da o Un i v e r s i t y o f S c i e n c e a n d Te c h n o l o g y,Qi n g d a o 2 6 6 0 4 2,Ch i n a ;

剂, 在 耐高 温汽 车传 动带方 面得 到 广泛应 用 _ 2 ; 丙

烯酸 酯橡 胶 ( AC M) 由于其 优 异 的耐 油 性 和耐 热

表 1 炭 黑牌 号及 理化 性 质

Ta b l e 1 Br a n d s a n d t h e p h y s i c a l a n d c h e mi c a l p r o p e r t i e s o f c a r b o n b l a c k s

性, 被 汽 车工 业 誉 为 “ 高 性 能 汽 车胶 ” _ l 3 ] 。为提 高

E P D M 胶 带 的耐 热 性 , 将 E P D M 与 AC M 以 7 0 /

3 O质量 比进 行共 混 , 作 为条 件 要 求苛 刻 的汽 车发 动机 用传 动带 锲胶 使用 。炭 黑是橡 胶 中重要 的补 强材 料 , 炭黑 的粒 径 、 表 面性 质和结 构度 均可 对其

l U S ,l O S S mo d u l u s ,l O S S f a c t o r a n d mi x i n g h e a t .

乙烯基混炼胶乙烯基含量

乙烯基混炼胶乙烯基含量

乙烯基混炼胶是一种橡胶制品,其乙烯基含量通常是指其中乙烯单体的含量。

乙烯基混炼胶的乙烯基含量会影响其物理性能、化学性能和加工性能。

从物理性能角度来看,乙烯基含量的增加通常会导致乙烯基混炼胶的硬度增加,拉伸强度和断裂伸长率降低。

这意味着乙烯基含量的变化会直接影响乙烯基混炼胶的柔软度和耐拉伸性能。

从化学性能角度来看,乙烯基含量的增加可能会影响乙烯基混炼胶的耐化学性能,如耐油性、耐溶剂性等。

不同乙烯基含量的乙烯基混炼胶可能在不同环境下表现出不同的化学稳定性。

从加工性能角度来看,乙烯基含量的变化也会影响乙烯基混炼胶的加工性能,如挤出性能、成型性能等。

通常来说,乙烯基含量较高的乙烯基混炼胶可能具有较好的加工性能,但同时也可能影响其物理性能和化学稳定性。

总的来说,乙烯基混炼胶的乙烯基含量是一个重要的参数,对其性能有着重要影响。

在实际生产和应用中,需要根据具体的需求

和要求来选择合适乙烯基含量的乙烯基混炼胶,以确保其在特定环境和条件下具有良好的性能表现。

橡胶1250标准-概述说明以及解释

橡胶1250标准-概述说明以及解释1.引言1.1 概述橡胶1250标准是指一种用于橡胶制品的国际标准,其编码为1250。

该标准涵盖了橡胶的物理性质、化学性质以及质量要求等方面,旨在确保橡胶制品的质量与安全性。

橡胶作为一种重要的工业原料,广泛应用于汽车、建筑、电子、医疗等领域。

为了保证橡胶制品的可靠性和稳定性,制定了橡胶1250标准。

该标准通过对橡胶材料的测试和评估,为橡胶制品的生产和使用提供了参考依据。

橡胶1250标准涵盖了橡胶的物理性质,包括硬度、拉伸强度、断裂伸长率等指标。

这些性质的测试可以反映橡胶材料的强度和延展性,进而确定橡胶制品的使用寿命和耐久性。

此外,橡胶1250标准还包括了橡胶的化学性质,如耐油性、耐酸碱性、耐热性等。

这些化学性质的测试可以评估橡胶材料在特定环境下的表现,从而确保橡胶制品在不同工作条件下的稳定性和可靠性。

除了物理性质和化学性质,橡胶1250标准还规定了橡胶制品的质量要求。

这些要求涉及橡胶的外观质量、尺寸精度、重量等方面,旨在确保橡胶制品的外观美观、尺寸准确,并符合相关标准的要求。

橡胶1250标准的制定和遵守,对于橡胶制品的生产厂家、使用者以及相关行业的发展都具有重要意义。

它不仅能够提高橡胶制品的品质、降低生产成本,还能够促进橡胶行业的技术创新和国际交流。

总之,橡胶1250标准是一项关于橡胶制品的国际标准,涵盖了橡胶的物理性质、化学性质以及质量要求等方面。

通过遵守该标准,可以确保橡胶制品的质量和安全性,促进橡胶行业的发展和创新。

文章结构部分的内容包括本文的整体组织结构和各部分的主要内容,旨在为读者提供一种清晰的导读方式,以便更好地理解和阅读全文。

本文主要分为以下几个部分:1. 引言- 1.1 概述- 1.2 文章结构- 1.3 目的在引言部分,我们首先对橡胶1250标准进行概述,介绍该标准的背景、定义和重要性。

接着,我们将详细说明文章的结构和组织方式,以及本文的主要目的。

丁苯橡胶的塑炼和混炼

丁苯橡胶的塑炼和混炼宋啸北京石油化工学院高063班摘要:简单介绍了乳聚丁苯橡胶的塑炼和混炼方法。

关键词:丁苯橡胶塑炼混炼丁苯橡胶是产量最大的通用合成橡胶,是橡胶工业的骨干产品,它是合成橡胶第一大品种,综合性能良好,价格低,在多数场合可代替天然橡胶使用,主要用于轮胎工业,汽车部件、胶管、胶带、胶鞋、电线电缆以及其它橡胶制品。

下面介绍丁苯橡胶的两种加工技术——塑炼和混炼。

1 丁苯橡胶的塑炼丁苯橡胶可以通过调节平均分子量来改善其加工性能,一般来说,丁苯橡胶的门尼粘度多在35—60之间。

因此丁苯橡胶也可不用塑炼。

但实际上经过塑炼后,可增进配合剂的分散性,有助于提高产品质量。

特别是海绵橡胶创品,丁苯橡胶经过塑炼后,容易发泡,且泡孔大小均匀。

因此,丁苯橡胶与天然橡胶一样,塑炼也是重要工艺之一。

1.1塑炼与分子量分布丁苯橡胶的加工性能不仅受微观结构如顺式、反式及乙烯型等的影响,而且也受其平均分子量与分子量分布的影响。

经过塑炼后,橡胶分子量中的大分子发生解聚,使得平均分子量降低,加工性能改善。

研究表明丁苯橡胶比在相同条件下薄通的天然橡胶塑炼效果小,但高粘度的丁苯橡胶有较明显的塑炼效果。

1.2塑炼条件对塑炼效果的影响丁苯橡胶塑炼时,炼胶机的辊筒转速、速比、辊距及橡胶混度等各种条件对塑炼效果均有影响。

辊筒速比愈大,亦即前后辊筒平均转速愈快,则塑炼效果亦愈大。

此时也意味着橡胶通过辊缝次数愈多,塑炼效果愈好。

另外根据炼胶机的塑炼条件,存在一定的极限粘度。

随着辊筒平均转速的增加,辊距的减小及橡胶温度的降低极限粘度值也低。

要想在某个极限粘度以下进行塑炼时,需要变换塑炼条件以适应低极限粘度要求。

辊筒大小对塑炼效果没有多大影响,而辊距大小确有显著影响。

辊筒温度愈低,塑炼效果越大。

辊距愈小,速比愈大,塑炼橡胶的门尼粘度愈低。

1.3塑炼条件与凝胶生成塑炼温度对丁苯橡胶的塑炼效果影响颇大,当塑炼辊温超过120o C时,会迅速产生凝胶。

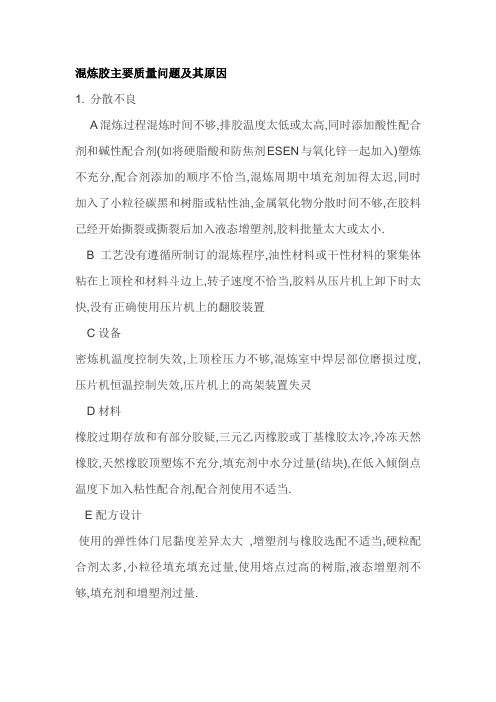

混炼胶主要质量问题及其原因

混炼胶主要质量问题及其原因1. 分散不良A混炼过程混炼时间不够,排胶温度太低或太高,同时添加酸性配合剂和碱性配合剂(如将硬脂酸和防焦剂ESEN与氧化锌一起加入)塑炼不充分,配合剂添加的顺序不恰当,混炼周期中填充剂加得太迟,同时加入了小粒径碳黑和树脂或粘性油,金属氧化物分散时间不够,在胶料已经开始撕裂或撕裂后加入液态增塑剂,胶料批量太大或太小.B工艺没有遵循所制订的混炼程序,油性材料或干性材料的聚集体粘在上顶栓和材料斗边上,转子速度不恰当,胶料从压片机上卸下时太快,没有正确使用压片机上的翻胶装置C设备密炼机温度控制失效,上顶栓压力不够,混炼室中焊层部位磨损过度,压片机恒温控制失效,压片机上的高架装置失灵D材料橡胶过期存放和有部分胶疑,三元乙丙橡胶或丁基橡胶太冷,冷冻天然橡胶,天然橡胶顶塑炼不充分,填充剂中水分过量(结块),在低入倾倒点温度下加入粘性配合剂,配合剂使用不适当.E配方设计使用的弹性体门尼黏度差异太大,增塑剂与橡胶选配不适当,硬粒配合剂太多,小粒径填充填充过量,使用熔点过高的树脂,液态增塑剂不够,填充剂和增塑剂过量.2.焦烧A配合硫化剂,促进剂用量过大,硫化体系作用太快,配合剂称量不正确,小粒径填充过量,液态增塑剂不够B混炼操作装料容量过大,密炼机冷却不够,转子速度过高,初始加料温度过高,促进剂加入密炼机中时间不对,或过早的加入硫磺,或分散不均而造成硫磺剂和促进剂局部高度集中,促进剂和硫化剂分散不良,树脂堆积在转子上,漏加防焦剂,未经薄通散热就过早地打卷,或卷子过大或者下片后未充分冷却.C停放在胶料还呈热湿状态时,堆积胶料,胶料停放过久,停放场所温度太高,或空气不流通D防止焦烧的措施严格控制恒温,改进冷条件,按照操作规定加料,加强胶料管理等等,调整硫化体系,添加防焦剂为有机酸酐,一般用量不宜超过0.4份,新型高效防焦剂,用量0.1∽0.2份,如防焦剂CTP防焦剂的添加顺序应在硫化剂和促进剂之前.3配合剂结团生胶塑炼不充分锟距过大,辊温过高,粉剂落到辊筒片上压成片状, 装料容量过大4收缩大A无硫胶料可塑度过低,混炼时间太短或密炼机混炼时间过长,导致结聚。

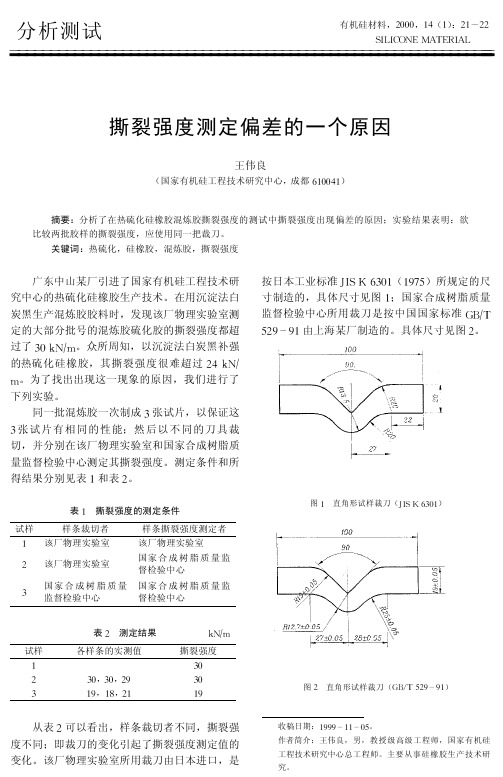

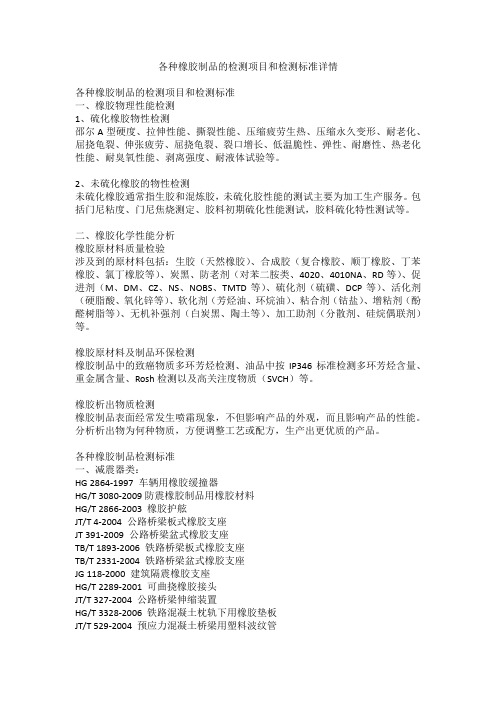

撕裂强度测定偏差的一个原因

硅橡胶的研制 -有机硅材料2010,24(1)

研究了氢氧化铝用量、硅烷偶联剂种类及用量对复合绝缘子用热硫化硅橡胶的阻燃性能、机械性能及耐电痕化的影响.结果表明:随着 Al(OH)3用量的增加,硅橡胶的耐电痕化及垂直燃烧等级提高;当Al(OH)3的用量达到100份以上时,硅橡胶的的耐电痕化达到1A4.5级,垂直燃烧等级达 到FV-0级;硅烷偶联剂种类及用量对绝缘子硅橡胶的阻燃及耐电痕化的影响不大,但对其机械性能影响较大;当Al(OH)3用量为120份、KH-560用量为 3份时,热硫化硅橡胶的邵尔A硬度为71度、拉伸强度为5.5 MPa、扯断伸长率为210 %、撕裂强度为15.9 kN/m、垂直燃烧等级为FV-0级、耐电痕化达 到1A4.5级、电气强度为22 MV/m,体积电阻率为5.0×1014Ω·cm,介质常数为3.6,介质损耗因数为0.016.

8.期刊论文 张长生.罗世凯.石耀刚.赵祺 抗静电氧化锌晶须对热硫化硅橡胶性能的影响 -有机硅材料

2004,18(6)

研究了抗静电用氧化锌晶须对热硫化硅橡胶的硫化特性、力学性能及电性能的影响.结果表明:在硅橡胶硫化初期氧化锌晶须能加速硫化反应、 在硫化后期延迟硫化反应,可提高其最低扭矩和最高扭矩;硫化胶的硬度增加,拉伸强度、扯断伸长率有所降低,表面电阻率和体积电阻率降低.

收稿日期:

。

作者简介:王伟 良, 男, 教 授 级 高 级 工 程 师, 国 家 有 机 硅

工程技术研究中心总工程师。主要从事硅橡胶生产技术研

究。

· "" ·

有机硅材料

第卷

橡胶技术指标及参数

橡胶技术指标及参数橡胶是一种重要的工业原料,广泛应用于制造轮胎、橡胶制品和橡胶管等领域。

橡胶技术指标及参数是评价橡胶质量的重要依据,本文将介绍橡胶的物理性能、力学性能和加工性能指标等方面的内容。

1.物理性能指标:(1)密度:橡胶密度指的是单位体积的橡胶质量,一般用克/立方厘米表示。

橡胶密度的变化会影响到橡胶制品的机械性能和耐磨性。

(2)硬度:橡胶硬度指的是橡胶表面抵抗压痕或压痕程度的能力,通常使用杜氏硬度计进行测量。

硬度的变化会影响橡胶的弹性和柔软性。

(3)流动性:橡胶的流动性指的是橡胶在加工过程中的流动性能。

流动性好的橡胶易于填充模具,使制品质量均匀。

2.力学性能指标:(1)抗张强度:橡胶的抗张强度指的是橡胶在受到拉力时的抵抗力,可以反映橡胶材料的强度。

抗张强度高的橡胶具有较好的抗拉伸性能。

(2)伸长率:橡胶的伸长率指的是橡胶在受到拉力时能够延展的程度。

伸长率高的橡胶具有良好的延展性能。

(3)压缩变形:橡胶的压缩变形指的是橡胶在受到压力时的变形程度。

压缩变形小的橡胶具有较好的回弹性能。

3.加工性能指标:(1)在炼胶过程中,橡胶的热稳定性是一个重要的指标,它可以反映橡胶在炼胶过程中抗热老化的能力。

热稳定性好的橡胶在高温下也能保持良好的物理性能。

(2)橡胶的可加工性指的是橡胶在混炼、挤出、注塑等工艺过程中的加工性能。

可加工性好的橡胶易于加工成型,可以提高生产效率。

(3)耐磨性:橡胶的耐磨性是指橡胶在受到磨损时的抵抗能力。

耐磨性好的橡胶可以延长制品使用寿命。

总结起来,橡胶技术指标及参数涵盖了橡胶的物理性能、力学性能和加工性能等方面的内容。

这些指标和参数对橡胶材料的质量评估和应用具有重要意义,也是橡胶制品研发和生产中必须考虑的因素。

不同的橡胶制品对这些指标和参数的要求也各不相同,因此在实际应用中需要根据具体情况进行选择和优化。

各种橡胶制品的检测项目和检测标准详情

各种橡胶制品的检测项目和检测标准详情各种橡胶制品的检测项目和检测标准一、橡胶物理性能检测1、硫化橡胶物性检测邵尔A型硬度、拉伸性能、撕裂性能、压缩疲劳生热、压缩永久变形、耐老化、屈挠龟裂、伸张疲劳、屈挠龟裂、裂口增长、低温脆性、弹性、耐磨性、热老化性能、耐臭氧性能、剥离强度、耐液体试验等。

2、未硫化橡胶的物性检测未硫化橡胶通常指生胶和混炼胶,未硫化胶性能的测试主要为加工生产服务。

包括门尼粘度、门尼焦烧测定、胶料初期硫化性能测试,胶料硫化特性测试等。

二、橡胶化学性能分析橡胶原材料质量检验涉及到的原材料包括:生胶(天然橡胶)、合成胶(复合橡胶、顺丁橡胶、丁苯橡胶、氯丁橡胶等)、炭黑、防老剂(对苯二胺类、4020、4010NA、RD等)、促进剂(M、DM、CZ、NS、NOBS、TMTD等)、硫化剂(硫磺、DCP等)、活化剂(硬脂酸、氧化锌等)、软化剂(芳烃油、环烷油)、粘合剂(钴盐)、增粘剂(酚醛树脂等)、无机补强剂(白炭黑、陶土等)、加工助剂(分散剂、硅烷偶联剂)等。

橡胶原材料及制品环保检测橡胶制品中的致癌物质多环芳烃检测、油品中按IP346标准检测多环芳烃含量、重金属含量、Rosh检测以及高关注度物质(SVCH)等。

橡胶析出物质检测橡胶制品表面经常发生喷霜现象,不但影响产品的外观,而且影响产品的性能。

分析析出物为何种物质,方便调整工艺或配方,生产出更优质的产品。

各种橡胶制品检测标准一、减震器类:HG 2864-1997 车辆用橡胶缓撞器HG/T 3080-2009防震橡胶制品用橡胶材料HG/T 2866-2003 橡胶护舷JT/T 4-2004 公路桥梁板式橡胶支座JT 391-2009 公路桥梁盆式橡胶支座TB/T 1893-2006 铁路桥梁板式橡胶支座TB/T 2331-2004 铁路桥梁盆式橡胶支座JG 118-2000 建筑隔震橡胶支座HG/T 2289-2001 可曲挠橡胶接头JT/T 327-2004 公路桥梁伸缩装置HG/T 3328-2006 铁路混凝土枕轨下用橡胶垫板JT/T 529-2004 预应力混凝土桥梁用塑料波纹管GB/T 17955-2009桥梁球型支座GB 20688.4-2007橡胶支座第4部分普通橡胶支座二、胶辊类:HG/T 2287-2008 印刷胶辊HG/T 2447-2003 胶辊第4部分印染胶辊HG/T 2446-2005 胶辊第5部分造纸胶辊HG/T 2445-2005 胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001 胶辊第二部分聚氨酯胶辊HG/T 2013-2001胶辊第三部分织物预缩橡胶毯三、汽车类:HG/T 2196-2004 汽车用橡胶材料分类系统GB/T 12730-2008 一般传动用窄V带HG/T 2578-1994 汽车液压制动缸用橡胶护罩HG/T 2491-2009汽车用输水橡胶软管和纯胶管HG/T 3088-1999 车辆门窗橡胶密封条集装箱门框密封条GB/T15846-2006四、橡胶手套:AQ6102-2007 耐酸(碱)手套AQ6101-2007 橡胶耐油手套GB 7543-2006 一次性使用灭菌橡胶外科手套GB 10213-2006 一次性使用医用橡胶检查手套HG/T 2888-1997 橡胶家用手套五、橡胶铺地材料类:HG/T 2015-2003 橡胶海绵地毯衬垫HG/T 3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T 3747.2-2004橡塑铺地材料第2部分橡胶地砖六、橡胶鞋:HG/T 2017-2000 普通运动鞋HG/T 2016-2001 篮排球运动鞋HG/T 2870-1997 乒乓球运动鞋HG/T 3085-1999 橡塑冷粘鞋HG/T 2018-2003 轻便胶鞋HG/T 2019-2001 黑色雨靴(鞋)HG/T 2020-2001 彩色雨靴(鞋)HG/T 2401-1992 工矿靴HG/T 2182-2008 棉胶鞋HG/T 2494-2005 布面童胶鞋HG/T 2495-2007 劳动鞋七、密封制品材料:HG/T 2810-2008 往复运动橡胶密封圈材料HG/T 2811-1996 旋转轴唇形密封圈橡胶材料GB/T 9877-2008液压传动旋转轴唇形密封圈设计规范GB/T 15326-1994 旋转轴唇形密封圈外观质量GB/T 13871.1-2007 密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T 2021-1991 耐高温滑油O型橡胶密封圈材料GB/T 3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T 3089-2001 燃油用O形橡胶密封圈材料HG/T 2181-2009 耐酸碱橡胶密封件材料HG/T 2579-2008 普通液压系统用0形橡胶密封圈材料GB/T 3452.1-2005 液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T 12002-1989 塑料门窗用密封条HG/T 3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T 1964-1987 客车门窗用密封条JB/T 7757.2-2006机械密封用O形橡胶圈JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈JC/T 483-2006 聚硫建筑密封胶HG/T 3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T 15325-1994往复运动橡胶密封圈外观质量GB/T 10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T 10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T 10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T 21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范八、胶带类:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB/13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG/2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG/2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008九、汽车多楔带:GB/T 10716-2000 同步带拉伸性能试验方法GB 10717-1989 同步带齿剪切强度试验方法GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 1682-1994 硫化橡胶低温脆性的测定单试样法GB/T 3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 11545-2008 带传动汽车工业用V带疲劳试验GB/T 3686-1998 三角带全截面拉伸性能试验方法GB 12732-2008 汽车V带GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB 16897-1997 制动软管FMVSS 106 制动软管GB 16897-1997 制动软管FMVSS 106 制动软管GB 16897-1997 制动软管FMVSS 106 制动软管。

混炼工艺对丁苯橡胶

128橡 胶 工 业 2019年第66卷混炼工艺对丁苯橡胶/顺丁橡胶并用胶性能的影响王海燕,王 宏(青岛黑猫炭黑科技有限责任公司,山东 青岛 266042)摘要:研究混炼工艺对丁苯橡胶(SBR )/顺丁橡胶(BR )并用胶性能的影响。

结果表明:将预处理白炭黑与橡胶浸润后再加入炭黑,填料的分散性提高,胶料的结合胶含量大,物理性能和耐磨性能好;在相同转子转速下,随着混炼温度提高,胶料的强度和耐磨性能总体提高;在相同混炼温度下,随着转子转速增大,胶料的强度和耐磨性能总体提高,生热降低;混炼温度和转子转速过高的胶料综合性能降低;当混炼温度为90 ℃、转子转速为70 r ·min -1时,胶料的综合性能较好。

关键词:混炼工艺;混炼温度;转子转速;丁苯橡胶;顺丁橡胶;结合胶中图分类号:TQ330.6+3;TQ333.1/.2 文章编号:1000-890X (2019)02-0128-06文献标志码:A DOI :10.12136/j.issn.1000-890X.2019.02.0128作者简介:王海燕(1985—),女,山东临沂人,青岛黑猫炭黑科技有限责任公司工程师,硕士,主要从事炭黑新产品研发应用及轮胎配方研究工作。

E -mail :wanghaiyan756com@由于白炭黑填充胎面胶表现出良好的物理性能、高弹性、低生热等特性,在绿色轮胎中备受青睐[1]。

尽管关于橡胶补强机理的研究已经有很长时间,但至今仍不是很清晰。

不同混炼工艺对填料分散性以及填料与橡胶的结合,即结合胶的形成都有很大影响。

结合胶被认为是影响橡胶强度的一个重要指标[2]。

本工作研究混炼工艺(加料顺序、混炼温度和转子转速)对丁苯橡胶(SBR )/顺丁橡胶(BR )并用胶性能的影响,为高性能轮胎用橡胶材料的制备提供借鉴。

1 实验1.1 主要原材料SBR ,牌号为1712,充油量为37.5份,中国石化齐鲁石油化工公司产品;BR ,牌号9000,中国石化北京燕山石化公司产品;炭黑N234和白炭黑HM -1160,江西黑猫炭黑股份有限公司产品。

橡胶比热特性的实验研究

1 实验 部 分

1 1 基 本 配 方 .

在本 实验 中 , 们 将 以半 钢 子 午线 轮 胎 胎 我

面 胶 配 方 为 基 本 配 方 ( 表 1所 示 ) 通 过 有 规 如 ,

律地 改变 所 占比例 最 大的高 耐磨 炭 黑 的质量份 数来 制 备 6种 不 同 配 方 组 分 的 混 炼 胶 进 行 研 究 。我们 将 基本 配 方作 为 配方 1 配方 2~6中 ,

7 , 余组 分与 配 方 1 同 。 0其 相

表 1 半 钢 子 午 线轮 胎 胎面 胶 配 方

组 分 天 然 橡 胶 高 耐 磨 炭 黑

硬 脂 酸

Z O n

质量份数 , 份 l0 o 4 5

3O .

3. O

温 度 下 热效 应 的 经 典 热分 析 方法 , 主要 原 理 其 是 , 试样 和参 比 物置 于 相 同 热 条 件 下 , 升 、 将 在

关键词 : 比热容 ; 差动 式扫 描 量 热 法 ( S ) 混 炼胶 DC ;

中 图分 类 号 -Q 3 、 x 30 1

文 献 标 识 码 : B

文 章 编 号 :6 183 (060 —000 17 —22 20 )3 2.3 0

橡 胶 的热学性 质 是橡 胶重要 的物理 性能 之

石 蜡 防老剂 H 防老 剂 R D

NOBS

15 . O3 . 15 .

O. 9

降温 过 程 中, 始终 使 样 品 和参 比物 的温度 保 持

相 同。 当样品 发 生 热 效应 时 , 过 微 加 热 器 等 通

作 者简 介 : 贵斌 (9 9 ) 男 , 岛 科 技 大 学 硕 士 研 究 生 , 周 17 一 , 青 主

天然橡胶的力学、超声、介电与物理性能

天然橡胶的力学、超声、介电与物理性能王进,杨柳校译(株洲时代新材料科技股份有限公司,412007)摘要:通过超声频谱和电介质频谱研究了硬脂酸锌(ZnSt)对天然胶NR性能的影响。

加入ZnSt后,提高了胶料的断裂应力和模量,改善了胶料的力学性能。

根据2MHz实验条件下的超声测试结果表明,ZnSt对NR的纵向和横向超声速,弹性模量,硬化度等也有影响。

宽频介电松弛(0.01Hz-10MHz)表明,与白色填料相比,加入ZnSt提高了NR的弹性模量ε′,并且ZnSt可以在更高温度下在离子范畴作增塑剂。

关键词:天然胶,氧化锌,硬脂酸,硬脂酸锌,应力-应变,溶胀,SEM,超声,介电性天然胶(NR)由于具有优良的黏结性能、硫化后强度、高拉伸强度和抗裂纹扩展性能,在橡胶工业中占有独特的地位。

这些特征归因于NR在拉伸时迅速结晶的能力[1]。

NR主要由顺-1,4-聚异戊二烯和少量非橡胶成分,以及连接在高聚物链上的特征基团组成。

存在于聚合物中的长链脂肪酸及脂肪酸脂等非橡胶组分,使NR的物理机械性能得以增强。

人们也普遍认为这些化合物对天然胶的结晶行为有重大影响[2]。

为改善橡胶的性能,应加入某些助剂,如硫化促进剂,活化剂,防老剂和软化剂等。

生胶中填加少量添加剂,能够影响混炼胶的电性能,机械性能和超声性能。

另一方面,硫化促进剂,活化剂常用于硫化促进体系的活化以提高硫化速率,使硫化效率更高。

人们认为它们以某种方式与促进剂迅速反应形成配合物。

该配合物能更有效的活化混炼胶中的硫磺,所以提高了硫化速率,并且从硫化促进体系中得到最大硫化效率改善了产品质量。

引入离子基团可以使聚合物改性。

离子化聚合物,也被称为离聚物,在各种应用领域有着巨大的潜力。

离子化橡胶在一定环境条件下,表现出中到高的拉伸强度,撕裂强度和伸长率。

由于加热可以使离子交联,因此可以像热塑性塑料一样加工[3] 。

本实验的目的是系统研究NR在ZnO/脂肪酸(硬脂酸)或在不同浓度的ZnSt(脂肪酸盐)的条件下硫化时,NR的介电,超声,力学性能和流变行为。

橡胶混炼胶标准(一)

橡胶混炼胶标准(一)橡胶混炼胶标准什么是橡胶混炼胶?橡胶混炼胶指的是将天然橡胶或合成橡胶与各种添加剂在混炼机中进行混炼而成的一种材料,具有良好的黏度和流动性,适用于各种橡胶制品的生产。

橡胶混炼胶的标准为了保证橡胶混炼胶的质量和安全,国内外制定了一系列的标准,如下:•GB/T 1232-2006 橡胶混炼胶试验方法•ASTM D3182-2016 橡胶混炼胶试验方法•JIS K6300-2013 橡胶混炼胶试验方法这些标准主要包括了橡胶混炼胶的材料、物理性能、化学性能等方面的要求和试验方法,以便制造商和用户能够更好的进行生产和应用。

橡胶混炼胶的应用橡胶混炼胶广泛应用于轮胎、皮带、管道、密封件、电缆等橡胶制品的生产中,不仅能够提高产品的质量和性能,还能够降低生产成本,提高生产效率。

总结橡胶混炼胶是橡胶制品生产中不可缺少的材料,其质量和安全对于产品的品质具有重要影响。

制定和遵守相关的标准是保证橡胶混炼胶质量和安全的重要手段,也是推动橡胶制品行业健康发展的重要保障。

如何选择优质的橡胶混炼胶?选择优质的橡胶混炼胶需要考虑多方面的因素,如下:•产品质量检测报告:生产商应该提供详细的产品检测报告,包括材料成分、物理性能、化学性能等方面的测试指标,以便用户选择使用。

•品牌信誉:选择知名的品牌或有一定历史的生产商,可以增加产品质量的保障。

•适用范围:不同应用领域需要的橡胶混炼胶可能有所不同,用户需要根据自己的需求选择合适的产品。

•价格因素:价格并不是选择优质产品的唯一因素,但是用户需要在质量相同的情况下选择较为合理的价格。

通过综合考虑以上因素,用户可以选择到优质的、符合标准要求的橡胶混炼胶,保证产品质量和生产效益。

总结橡胶混炼胶作为橡胶制品生产中的重要材料,其质量和安全对于产品质量和用户安全具有重要影响。

通过遵守相关标准、选择优质产品和生产工艺的不断优化,可以保障橡胶混炼胶在橡胶制品生产中的重要地位,促进整个行业向更高质量、更安全、更环保、更高效的方向发展。

混炼胶10a组

混炼胶10a组混炼胶10a组是一种常用于橡胶加工中的混炼胶配方。

混炼胶是指将不同种类的橡胶和各种辅助添加剂混合在一起,通过混炼工艺将它们均匀分散在一起,形成一种具有特定性能的胶料。

混炼胶10a组的配方是由特定比例的橡胶和添加剂组成的。

混炼胶10a组通常由以下几个主要成分组成:1. 主橡胶:主橡胶是混炼胶的主要成分,决定了胶料的基本性能。

在混炼胶10a组中,常用的主橡胶包括天然橡胶、合成橡胶等。

2. 填料:填料用于增加胶料的强度和硬度,改善胶料的加工性能。

在混炼胶10a组中,常用的填料有炭黑、二氧化硅等。

3. 加工助剂:加工助剂用于改善混炼胶的加工性能,例如降低混炼胶的粘度,提高胶料的可塑性。

常见的加工助剂包括防老剂、增塑剂等。

4. 硫化剂:硫化剂是混炼胶中的重要成分,它能够将橡胶分子间的交联结构形成三维网络,从而提高胶料的强度和耐磨性。

常用的硫化剂有硫磺、硫酰胺等。

除了以上几个主要成分外,混炼胶10a组中还可能包含其他的添加剂,以满足特定的性能要求,例如抗老化剂、增韧剂等。

混炼胶的制备过程是将以上成分按照一定的配方比例加入混炼机中,经过预热、混炼、冷却等多个步骤进行加工。

在混炼的过程中,橡胶和添加剂之间会发生物理或化学反应,使得它们均匀分散在胶料中,形成具有一定性能的混炼胶。

混炼胶10a组具有多种优点。

首先,它具有良好的加工性能,容易与其他材料混合,形成复合材料。

其次,混炼胶10a组具有较高的强度和耐磨性,适用于制造各种橡胶制品,如轮胎、密封件、橡胶管等。

此外,混炼胶10a组还具有一定的耐高温性能和耐候性能,适用于各种恶劣环境条件下的使用。

总之,混炼胶10a组是一种常用的橡胶加工配方,通过将不同种类的橡胶和添加剂混合在一起,并经过混炼工艺加工,形成一种具有特定性能的胶料。

混炼胶10a组具有良好的加工性能和优异的性能,适用于各种橡胶制品的制造。

混炼胶10a组

混炼胶10a组混炼胶是一种广泛应用于橡胶工业的材料,它主要用于增强橡胶的黏合力和加工性能。

在混炼胶10a组中,我们将介绍混炼胶的组成、制备工艺以及其在橡胶制品中的应用。

混炼胶10a组由多种原材料组成,主要包括橡胶、填料、增塑剂、硫化剂、促进剂和抗老化剂等。

其中,橡胶是混炼胶的主要成分,常用的橡胶有天然橡胶和合成橡胶。

填料是混炼胶的重要组成部分,常见的填料有炭黑、白炭黑等,它们可以增加橡胶的硬度和耐磨性。

增塑剂可以提高橡胶的可塑性和柔软性,常用的增塑剂有脂肪酸酯类和酚醛树脂等。

硫化剂和促进剂可以使橡胶在一定温度下发生交联反应,从而提高橡胶的强度和耐热性。

抗老化剂可以延缓橡胶老化的过程,提高橡胶制品的使用寿命。

混炼胶的制备工艺主要包括混炼、压延和硫化三个步骤。

首先,将橡胶和填料放入混炼机中进行混炼,使其均匀混合。

混炼过程中,可以根据需要添加增塑剂、硫化剂、促进剂和抗老化剂等。

混炼的时间和温度要根据具体情况进行控制,以确保混炼胶的质量。

混炼完成后,将混炼胶压延成片状,再经过硫化处理,使其发生交联反应,形成具有一定强度和弹性的橡胶制品。

混炼胶在橡胶制品中起到了关键的作用。

首先,混炼胶可以增强橡胶的黏合力,使橡胶制品具有良好的粘结性和耐久性。

其次,混炼胶可以改善橡胶的加工性能,使橡胶在成型过程中更易于操作和加工。

此外,混炼胶还可以提高橡胶制品的机械性能,增加其强度和耐磨性,从而提高橡胶制品的使用寿命。

混炼胶在橡胶工业中具有广泛的应用。

它被广泛用于轮胎、橡胶管、橡胶密封件、橡胶垫等橡胶制品的制造中。

混炼胶的质量直接影响到橡胶制品的性能和品质,因此,制备高质量的混炼胶对于橡胶工业的发展至关重要。

混炼胶10a组是一种用于增强橡胶黏合力和加工性能的材料,它由多种原材料组成,并经过混炼、压延和硫化等工艺制备而成。

混炼胶在橡胶制品中起到了关键的作用,它可以提高橡胶的粘结性、加工性能和机械性能,从而提高橡胶制品的品质和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

而使用各向异性的补强填充剂,如陶土,碳酸镁等则不能获得较高的撕裂强度。

某些偶联剂改性的无机填料,如用羧化聚丁二烯CPB改性的碳酸钙,氢氧化铝,也能提高丁苯[url=/]橡胶[/url]的撕裂强度。

在通用的二烯类[url=/]橡胶[/url]中,其硫化胶的耐磨耗性如下:

顺丁橡胶>溶聚丁苯橡胶>乳聚丁苯橡胶>天然橡胶>异戊[url=/]橡胶[/url]

顺丁[url=/]橡胶[/url]硫化胶的耐磨耗性随顺式链节(1,4结构)含量的增加而提高

(5)提高硫化胶拉伸强度的其他方法:

橡胶和某些树脂共混;如天然胶,丁苯橡胶和高苯乙烯树脂共混.天然胶和聚乙烯共混.丁晴橡胶和聚氯乙烯共混,乙丙[url=/]橡胶[/url]与聚丙烯共混.

[url=/]橡胶[/url]的化学改性.

在天然[url=/]橡胶[/url]中增加高耐磨碳黑的用量,可以使撕裂强度增大。

在丁苯[url=/]橡胶[/url]中增加高耐磨碳黑的用量(60-70份),出现最大值,然后逐渐下降。

一般合成橡胶特别是丁基[url=/]橡胶[/url],使用碳黑补强时,都可以明显的提高撕裂强度。

丁苯橡胶弹性,拉伸强度,撕裂强度都不如天然橡胶,但却优于天然[url=/]橡胶[/url].

丁苯[url=/]橡胶[/url]耐磨耗性随分子量的增加而提高.

丁晴橡胶硫化胶的耐磨耗性比异戊[url=/]橡胶[/url]好,其耐磨性随丙烯晴含量增加而提高.羧基丁晴胶耐磨耗性好.

交联密度的大小通常是通过调整硫化体系中的硫化剂,促进剂,助硫化剂,活性剂等配合剂的品种和用量类实现.

有的促进剂只有一种功能,有的促进剂具有多种功能;如秋兰姆类,胍类和次磺酰胺类促进剂的活性很高.其硫化胶的定伸应力也比较高.

TMTD具有多种功能,兼有活化,促进及硫化作用,因此TMTD可以有效的提高定伸应力.

促进剂选用中等活性,平坦性好的品种,如DM,CZ等; 过硫影响大.

在天然[url=/]橡胶[/url]中,如果用有效硫化体系代替普通硫化体系时,撕裂强度明显降低.但过硫影响不大.

(3)撕裂强度和填充体系的关系:

随碳黑粒径的减小,撕裂强度增加。

结构度低的碳黑对撕裂强度的提高有利。

(4)软化体系对撕裂强度的影响

通常加入软化剂会使硫化胶的撕裂强度降低,尤其是石蜡油对丁苯橡胶硫化胶的撕裂强度极为不利。而芳氢油则可以保证丁苯[url=/]橡胶[/url]硫化胶的撕裂强度。

采用石油系软化剂作为丁晴橡胶和氯丁[url=/]橡胶[/url]的软化剂时,应使用芳氢含量高于50-60%的高芳氢油,而不能使用石蜡油。

三、定伸应力和硬度

高定伸应力橡胶:氯丁橡胶,丁晴橡胶,[url=/]聚氨酯[/url]橡胶,结晶型橡胶如天然[url=/]橡胶[/url]等.

不论是纯胶硫化还是填充硫化胶,随交联密度增加,定伸应力和硬度也随之直线上升.

填充硫化胶:[url=/]聚氨酯[/url]橡胶PUR>聚酯型热塑性弹性体>天然橡胶NR/异戊IR>SBS热塑性弹性体>丁晴橡胶NBR/氯丁橡胶CR>丁苯橡胶SBR/三元乙丙橡胶EPDM/氟橡胶FKM>氯磺化聚乙烯CSM>丁基橡胶IIR>顺丁橡胶BR/氯醇橡胶CO>丙烯酸酯橡胶ACM>硅[url=/]橡胶[/url]Q

石蜡油对非极性的不饱和橡胶(异戊橡胶,顺丁橡胶,丁苯[url=/]橡胶[/url])硫化胶的拉伸强度影响大.

对极性的不饱和橡胶(如丁晴橡胶,氯丁[url=/]橡胶[/url]),最好采用芳氢油和酯类软化剂(如DBP,DOP等)

乙丙橡胶硫化胶的耐磨耗性,和丁苯[url=/]橡胶[/url]相当,随生胶门尼粘度的提高,其耐磨耗性也随之提高.

丁基橡胶硫化胶的耐磨耗性,在20度时和异戊橡胶相近;但当温度升至100度时,耐磨耗性急剧降低.丁基[url=/]橡胶[/url]采用高温混炼时,硫化胶的耐磨耗性显著提高.

在快速形变下,[url=/]橡胶[/url]的拉伸强度比慢速形变时高;高温下测试的拉伸强度,远远低与室温下的拉伸强度.

(2)硫化体系的影响

对常用的软质硫化胶而言,欲通过硫化体系提高拉伸强度时,应采用硫磺-促进剂的传统硫化体系,并适当提高硫磺用量.同时促进剂选用噻唑类如M,DM与胍类并用,并适当增加用量。

(4)软化体系的影响

总的来说,加入软化剂会降低硫化橡胶的拉伸强度.但软化剂数量不超过5份时,硫化[url=/]橡胶[/url]的拉伸强度有可能增大.因为含有少量软化剂,可以使碳黑的分散效果好.

芳氢油对非极性的不饱和橡胶(异戊橡胶,顺丁橡胶,丁苯[url=/]橡胶[/url])硫化胶的拉伸强度影响小.用量5-15份

橡胶混炼胶物理性能指标探讨

一、拉伸强度

拉伸强度表征制品能够抵抗拉伸破坏的极限能力

(1)[url=/]橡胶[/url]的拉伸强度:

未填充硫化胶:[url=/]聚氨酯[/url]橡胶PUR>天然橡胶NR/异戊IR>氯丁橡胶CR>丁基橡胶IIR>氯磺化聚乙烯CSM>丁晴橡胶NBR/氟橡胶FKM>顺丁橡胶BR>三元乙丙橡胶EPDM>丁苯橡胶SBR>丙烯酸酯橡胶ACM>氯醇橡胶CO>硅[url=/]橡胶[/url]Q

以氯磺化聚乙烯为基础的硫化胶,具有较高的耐磨耗性,高温下的耐磨耗也好.

丙烯酸酯橡胶为基础的硫化胶,比丁晴[url=/]橡胶[/url]硫化胶稍微差一点

低不饱和度橡胶(如三元乙丙橡胶,丁基[url=/]橡胶[/url])为基础的硫化胶,拉伸强度随填充剂用量增大而增大,达到最大值后可以保持不变.

对热塑型弹性体而言,填充剂使其拉伸强度降低.

一般情况下,软质[url=/]橡胶[/url]的碳黑用量在40-60份时,硫化胶的拉伸性能比较好.

填料的改性==>使用表面活性剂或偶联剂.

二、撕裂强度

撕裂强度是由于材料中的裂纹或裂口受力时迅速扩大开裂而导致破坏的现象。

(1)各种[url=/]橡胶[/url](硫化胶)的撕裂强度:

天然橡胶NR>聚酯型热塑性弹性体>异戊橡胶IR>[url=/]聚氨酯[/url]橡胶PUR>氯醇橡胶CO>丁晴橡胶NBR>丁基橡胶IIR>氯丁橡胶CR>氯磺化聚乙烯CSM>SBS热塑性弹性体>顺丁橡胶BR>丁苯橡胶SBR>三元乙丙橡胶EPDM>氟橡胶FKM>硅橡胶Q>丙烯酸酯[url=/]橡胶[/url]ACM

在配方设计中,为了保持硫化胶定伸应力恒定不变,需要减少多硫键含量而减少硫磺用量时,应当增加促进剂用量.使硫磺用量和促进剂用量之积(硫磺数量*促进剂用量)保持恒定.

填充体系和定伸应力的关系:不同类型的填料对硫化胶定伸应力和硬度的影响是不同的:粒径小,活性大的填料,硫化胶定伸应力和硬度提高的幅度较大.随填料用量的增加,定伸应力和硬度也随之增大.

(2)撕裂强度和硫化体系的关系:

撕裂强度和交联密度的关系有一个极大值,一般随交联密度的增加,撕裂强度增大,并出现一个极大值;然后随交联密度的增加,撕裂强度急剧下降.和拉伸强度类似,但最佳撕裂强度的交联密度不拉伸强度达到最佳值的交联密度要低。

应采用硫磺-促进剂的传统硫化体系,硫磺用量2.0-3.0份.

(3)填充体系的影响

填料的粒径越小,比表面积越大,表面活性越大,则补强效果越好.

结晶型(如天然[url=/]橡胶[/url])为基础的硫化胶,拉伸强度随填充剂用量增大,可出现单调下降.

非结晶型(如丁苯[url=/]橡胶[/url])为基础的硫化胶,拉伸强度随填充剂用量增大而增大,达到最大值,然后下降.

定伸应力对不同类型的磨耗有不同的影响.定伸应力高时,摩擦表面上的凸它压入橡胶深度小,抗变形能力强,摩擦系数小,而且[url=/]橡胶[/url]表面刚性大,不易打皱而引起卷曲,对磨损磨耗和卷曲磨耗有利.

提高硫化胶的弹性,耐磨耗性也会随之提高.

胶种的影响:

结构性高的碳黑其定伸应力也高. 一般来说,硫化胶的硬度随填料用量的增加而增大.

四、磨耗

耐磨耗性表征硫化胶抵抗摩擦力作用下因表面破坏而使材料损耗的能力.

[url=/]橡胶[/url]的磨耗主要以下三种形式:

磨损耗

疲劳磨耗

卷曲磨耗

硫化胶的耐磨耗性与拉伸强度,定伸应力,撕裂强度,疲劳性能以及粘弹性能有关.