多层PCB线路板制程图文解析

PCB工艺流程分解

13、清洗钻污(desmear):

A、钻孔时会有残渣附在孔壁和基板外表,需对钻孔后的基板进展清洗, 去除残渣;

B、清洗设备同2:

20/37

14、镀铜(Copper plating):

镀铜

A、断面图示说明:

B、镀铜有化学镀铜(沉铜)和电解镀铜两个过程,必需先进展化学 镀铜后再进展电解镀铜;目的为内4层线路导通; C、镀铜方式有两种:水平镀铜和垂直镀铜 〔如图〕:

5/37

三、生产工艺流程图:

( 3 ) 六层板外层制作流程

清洗钻污 化学镀铜 电解镀铜

激光钻孔 钻外层通孔

镀铜 外层线路形成

AOI检查

清洗、枯燥

贴干膜

清洗

去干膜

曝光 显影 蚀刻

6/37

2、1-4-1〔6层〕PCB板制作流程:

( 4 ) 外观及成型制作流程

选择性镀镍镀金

前处理 涂布阻焊剂

丝印 外形加工 目视检查 电测检查 铜面防氧化处理 最终出荷检查

A、断面图示说明:

干膜

B、贴干膜需在无尘室作业(PCB板厂家无尘室级别一般为1万级), 作业员需穿防静电衣、戴防静电帽和防静电手套;

C、干膜贴在板材上,经曝光、显影后,使线路根本成形,在此过程 中干膜主要起到了影象转移的作用,而且在蚀刻的过程中起到了疼 惜线路的作用;〔以高温高压用压膜机将感光干膜附着于基板铜面 上,作为影像转移之介质〕

D、层压后,基板厚度为叠板时的70%;

层压后基板状态

基板修边处理

18/37

12、钻孔(Drilling):

A、断面图示说明:

钻通孔

B、钻孔分为:机械钻孔和雷射开孔;机械钻孔有通孔、埋孔之分; 雷射开孔为盲孔;如以以下图:

PCB(印刷线路板) 内层流程简介

一、內層 :

1.目

1- 5 曝光作業

的: 完成影像轉移的工作

2.工作原理:利用紫外線(UV)的能量,使感光膜中的光敏物質進行光化學反應, 而完成影像轉移的目的。 3.方 法:俗稱之“ 三明治 ” 法 將2.3層底片事先對準,黏貼於一壓條上(比內層板厚小2~4mil),緊貼於曝光 檯面上,已壓膜內層則放進二底片間, 靠邊即可進行曝光。

PCB各製程介紹 各製程介紹

一、 內 層

教材編號:M-0003 REV:OO1

一、內層 :

1.目

1-1 裁切

的:依工單上所指示之發料數和尺寸圖,將基板裁切成所需之工作尺寸( Working Size) 及數量 ( 製程中稱為PNL數--適用於成型前之所有製程 )。

2.工作原理:利用 “ 聚晶鑽石 ”之硬度、耐磨度大於基板中玻纖布原理,進行切削作業。 基板裁切作 業之示意圖 圓鋸片上鋸齒 之外觀示意圖 前、後鋸齒及鋸齒上 聚晶鑽之外觀示意圖

一、內層曝光作業

曝光機

顯影1,2 曝光後之 板面情形 顯影後之 板面情形

水洗

蝕刻1,2 蝕刻後之 板面情形

水洗

去膜1,2 去膜後之 板面情形

水洗

烘乾、收板機

一、內層 :

1.目

1- 7 內層衝孔

的:主要用於多層板 ( 6層以上 ) 之內層對位組合。

2.工作原理:利用CCD對位 punching系統 , 將板框上預留之熔合對位套 pin孔衝出 衝針 衝孔之位置 CCD對位Mark 底座 壓合鑽靶mark 衝孔之位置 PP熔合位置 衝孔作業前之板面情形 衝孔作業後之板面情形

內層底片L2

比內層板厚小2~4mil 之壓條

內層底片L3

把塗佈完成之內層板 放入二底片間

简单三步就让你快速看懂学会pcb多层板的制作流程

深入解析HDI线路板的化学沉铜或电镀铜HDI线路板,又叫埋盲孔板或者高密度板,无论是制作导通孔还是表面处理都是比较复杂的,今天小编来分享一下hdi线路板的化学沉铜或电镀铜工艺:经过表面处理的芯板(导电胶堵孔)可以不再进行化学镀铜或者电镀铜,而采用采用常规图像转移技术(即印刷抗蚀剂后蚀刻或者贴膜→曝光→显影→蚀刻等)来形成线路。

不过在其上面积层的导通孔应跳开塞孔部位。

因为导电胶的导电率比起铜导电率要小几十倍或几百倍(即导电柱电阻为10mΩ,而导通孔的铜电阻都在0.1mΩ以下)。

如果积层的导通孔布设在芯板的塞孔上,很显然会影响导电性能,甚至导致链接可靠性问题。

为了保证芯板的塞孔上导电胶或者绝缘树脂能与积层上的导通孔进行可靠的电气连接性能,经过固化处理后的芯板,一般再次进行化学镀或电镀铜,使芯板(一般为拼板)的整个表面均匀的镀上一层厚度为8μm~12μm厚的铜层。

这样的结果,不仅使芯板和积层间有很好的电性能连接,而且可任意布设积层的导通孔,也就是说,在堵塞导通孔的导电胶或绝缘树脂上面已镀有一层8μm~12μm厚的铜层,因而在整个面上可随意布设积层的导通孔,大大增加了布线的自由性。

同时,也可减少布线或布线长度,甚至可以实施立体布线,即在焊盘上直接布设导通孔,因而消除了在导通孔处到焊盘之间布设连接导线(即焊盘直接布设子在导通孔上面),避免了在版面上布设很多电气连接用的细密走线。

这样的结果,将大大提高电气互连密度,或者在相同密度下扩大连接点的间距而提高焊接的可能性,从而大大改善信号传输性(即减少噪音、串扰等)。

经过化学沉铜和/或仅采用电镀铜的芯板,接着进行常规的图像转移技术“(可以用各种各样的方法)制造出表面的导电图形,这方面都是比较熟悉的。

总之,HDI/BUM板的芯板进行导通孔的堵塞处理,特别是采用与芯板CTE相匹配导电胶材料,对于芯板来说:导电胶堵塞导通孔不仅增加了一种机械骨架作用,也就是提高了导电性,从而提高了导通孔的可靠性;由于含有大量导电的金属颗粒,是良好的导热体,因而提高了热传导率改善热特性;由于堵塞导电胶材料后镀上铜层,提高了积层布线的自由度,甚至可能实现立体布线,从而提高布线密度和改善信号传输特性。

详细介绍pcb印制线路板电路板的制作流程 ppt课件

前言

B. 以成品软硬区分 a. 硬板 Rigid PCB b. 软板 Flexible PCB c. 软硬板 Rigid-Flex PCB

C. 以结构分 a. 单面板 b. 双面板 c. 多层板

D. 以用途分:通信/耗用性电子/军用/电脑/半导体/电测板……

详细介绍pcb印制线路板电路板的制作流 程

二、压合(Lamination)

内层板 (Inner Layer PCB)

黑化or粽化 (Black Oxide orBrown Oxide)

开半固化片 (Pre-preg Cutting)

开铜箔 (Copper Cutting)

层叠

(Lay-up)

详细介绍pcb印制线路板电路板的制作流 程

干膜/湿膜&显影&蚀刻流程说明 经磨板粗化后的内层铜板,经清洗干燥,辊涂湿膜/贴干膜干燥后,

用紫外线曝光。曝光后的干膜变硬,遇弱碱(Na2CO3)不能溶解,遇强碱 (NaOH)能溶解,而未曝光的部分遇弱碱就溶解掉,内层线路就是利用 该物料特性将图形转移到铜面上来。

干膜/湿膜覆盖电路图形的表面,防止铜蚀刻;其他裸露在基板上 不要的铜,以化学反应方式将予以去除使其形成所需的线路图形。

详细介绍pcb印制线路板电路板的制作流 程

前言

1. PCB种类及制法 在材料、层次、制程上的多样化以适合不同的电子产品及其特殊需求。 以下就归纳一些通用的区别方法,来简单介绍PCB的分类以及制造方法。

1.1 PCB种类 A. 以材质分 a. 有机材质 酚醛树脂、玻璃纤维/环氧树脂等。 b. 无机材质 铝、Copper-invar-copper、ceramic等。主要取其散热性能。

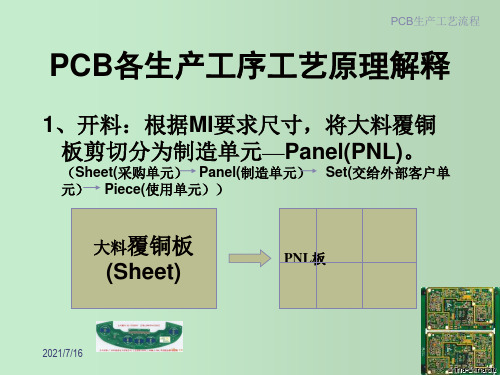

PCB各生产工序工艺原理解释 教学PPT课件

生产工艺流程:

PCB生产工艺流程

前处理 对位曝光 退膜 工序

压干膜(涂湿膜)

显影

蚀刻

QC检查(过AOI)

下

2021/7/16 6

PCB生产工艺流程

A、前处理(化学清洗线):

用3%-5%的酸性溶液去除铜面氧化层及原 铜基材上为防止铜被氧化的保护层,然 后再进行微蚀处理,以得到充分粗化的 铜表面,增加干膜和铜面的粘附性能。

PCB生产工艺流程

工作状态的钻机

工作状态的钻机

钻孔完毕的板

红胶片对钻后的板检测

2021/7/16

检验钻孔品质的红胶片

28

多层PCB板的生产工艺流程

PCB生产工艺流程

开料 外层 电测试

内层图形 层压 钻孔 电镀

阻焊

表面处理 成型

FQC FQA 包装 成品出厂

2021/7/16 29

5、沉铜(原理)

FQA 包装 成品出厂

2021/7/16 41

PCB生产工艺流程

8、图形电镀

A、电镀定义: 电镀是利用电流使金属或合金沉积在工 件表面,以形成均匀致密、结合力良好 的金属层的过程。

B、电镀目的: 增加导线和孔内镀层厚度,提高孔内镀 层电性能和物理化学性能。其中镀铅锡 工序的作用是提供保护性镀层,保护图 形部分的铜导线不被蚀刻液腐蚀。

2021/7/16 37

PCB生产工艺流程

C、曝光:

在紫外光照射下,光引发剂吸收了光能分 解成游离基,游离基再引发光聚合单体进 行聚合交联反应,反应后形成不溶于弱碱 的立体型大分子结构。

D、显影:

感光膜中未曝光部分的活性基团与弱碱溶 液反应,生成可溶性物质溶解下来;未曝 光的感光膜与显影液反应被溶解掉,曝光 的感光膜不与弱碱溶液反应而被保留下来, 从而得到所需的线路图形。

PCB电路板制造流程工艺(非常形象)ppt课件

7

2.内层图形转移---去膜

去除线路上的干膜

8

3.层压---叠板

半固化片ቤተ መጻሕፍቲ ባይዱ

铜箔

内层芯 板

9

3.层压—压合

6层板

10

4.机械钻孔

机械钻孔

11

5.PTH(Plate Through Hole)

孔金属化

12

6.外层图形转移---贴膜

干膜

13

6.外层图形转移---曝光

UV光照射 未聚合 生产菲林

PCB 加工流程示意图

1

0.覆铜基板(Copper Coated Laminate)

48*36inch...

2

1.切板

48*36inch切成24*18inch...

3

2.内层图形转移—贴膜

干膜

4

2.内层图形转移—曝光

UV光照射 生产菲林 聚合

5

2.内层图形转移—显影

未聚合部分被显影 掉

6

2.内层图形转移—蚀刻

14

6.外层图形转移---显影

未聚合部分被溶解 掉

15

7.图形电镀—镀铜+镀锡

镀锡 镀二次铜

16

8.外层蚀刻—去膜

去掉之前聚合的干膜

17

8.外层蚀刻—蚀刻

去掉多余的铜箔

18

8.外层蚀刻—剥锡

剥掉线路上的锡

19

9.感光阻焊

覆盖一层绿油

同内层图形转移一样,经过覆 盖绿油、曝光、显影三个步骤

20

10.表面处理

覆盖一层金、银、锡 等…

21

《pcb多层板制程》课件

确定叠层布局:合理安排电源层、地层、 信号层和隔离层的位置和数量

确定叠层连接方式:选择合适的过孔和 盲孔设计,保证信号传输的稳定性和可 靠性

确定叠层阻抗:根据信号传输速度和信 号完整性要求,选择合适的阻抗值和阻 抗控制方法

阻抗控制要点

阻抗匹配:确保信号传输过程中的阻抗匹配,避免信号反射和损耗 层间耦合:控制层间耦合,避免信号干扰和失真 阻抗计算:准确计算阻抗值,确保信号传输的稳定性和可靠性 阻抗测试:进行阻抗测试,验证阻抗控制的效果和性能

感谢您的观看

汇报人:PPT

电镀工艺

目的:提高 PCB多层板 的导电性和 抗氧化性

工艺流程: 包括前处理、 电镀、后处 理等步骤

材料选择: 选择合适的 电镀液和添 加剂

控制参数: 控制电流密 度、温度、 时间等参数

质量检测: 对电镀后的 PCB多层板 进行质量检 测,确保符 合标准要求

外层线路制作工艺

● 制作流程:开料、钻孔、电镀、蚀刻、绿油、字符、阻焊、成型、测试 ● 开料:根据设计图纸进行切割,得到所需的板材 ● 钻孔:在板材上钻出所需的孔洞,以便后续加工 ● 电镀:在孔洞内镀上铜,形成导电层 ● 蚀刻:去除不需要的铜,留下所需的线路 ● 绿油:在铜线上覆盖一层保护膜,防止氧化和腐蚀 ● 字符:在保护膜上印上所需的字符和符号 ● 阻焊:在保护膜上涂上一层阻焊剂,防止短路 ● 成型:将板材切割成所需的形状和尺寸 ● 测试:对成品进行电气性能测试,确保符合设计要求

03 PCB多层板的制程工艺

制程工艺流程

制版:制作PCB版图, 包括线路、孔洞、焊盘

等

电镀:在孔洞内镀铜, 形成导电层

绿油:在PCB板上涂覆 一层绿油,保护线路和

PCB电路板制造流程工艺详解22页

新技术应用推广中心

15

7.图形电镀—镀铜+镀锡

镀锡 镀二次铜

新技术应用推广中心

16

8.外层蚀刻—去膜

去掉之前聚合的干膜

新技术应用推广中心

17

8.外层蚀刻—蚀刻

去掉多余的铜箔

新技术应用推广中心

18

8.外层蚀刻—剥锡

剥掉线路上的锡

新技术应用推广中心

19

9.感光阻焊

覆盖一层绿油

同内层图形转移一样,经过覆 盖绿油、曝光、显影三个步骤

10

4.机械钻孔

机械钻孔

新技术应用推广中心

11

5.PTH(Plate Through Hole)

孔金属化

新技术应用推广中心

12

6.外层图形转移---贴膜

干膜

新技术应用推广中心

13

6.外层图形转移---曝光

UV光照射 未聚合 生产菲林

新技术应用推广中心

14

6.外层图形转移---显影

未聚合部分被溶解 掉

新技术应用推广中心

20

10.表面处理

覆盖一层金、银、锡 等…

新技术应用推广中心

21

谢谢!

PCB 加工流程示意图

0.覆铜基板(Copper Coated Laminate)

48*36inch...

新技术应用推广中心

2

1.切板

48*36inch切成24*18inch...

新技术应用推广中心

3

2.内层图形转移—贴膜

干膜

新技术应用推广中心

4

2.内层图形转移—曝光

UV光照射 生产菲林 聚合

新技术应用推广中心52.内Fra bibliotek图形转移—显影

多层PCB线路板制程图文解析

基础知识下面为PCB基本流程图,后面附有文字解说:值得说明的是:上图中有的地方可因各个工厂的机器设备不同或采用的技术不同而有出入,即使是一个厂内,有时也可以针对性的改进流程设备,这也会不同于上面所说的。

而且,有时某种板不需要某步或按不同的流程制作,同样会不同于上图所述。

一、工具/资料制作MI组/客户Gerber资料检查客户资料完整性,可制造性(即与本厂制程能力的一致性),有疑问时问客户核对此步没做好会影响GENESIS读资料时不完全MI组/QAE 依客户要求并结合本厂实际定出工艺路线及基本要求、拼版、开料图、成型图等,后工序则根据其中的相关资料去制作这些都是GENESIS处理CAM资料的依据,每个厂都有自己的这方面的规定:包括一般情况下的要求(MI没规定时按此要求处理,因为这些要求符合本厂机器设备的制程能力)和特殊情况下的要求(即MI注明的要求),显然MI要求优先CAM 用某种CAM软件,依MI要求做出相关机器用的文件:内层菲林光绘文件、外层菲林光绘文件、钻孔文件文字菲林(碳油)光绘文件、成型(锣带)文件等。

后面实际制作时,机器就是读进相应的文件,按文件内容自动进行操作,比如钻孔机读进钻孔文件后就是按钻孔文件的内容去钻孔。

因为线路板厂机器不能直接读客户原始资料,再加上存在误差,所以CAM就是用来把客户原始资料处理为本厂机器能识别的文件,当然在处理时进行了误差方面的补偿。

本教程的重点所在,讲述如何用GENESIS软件来设计生产线路板要用的资料文件E-TEST组制作测试程式光绘用光绘机读进制作好的光绘文件,绘出所有生产时图象转移要用的菲林检查组/QAE 检查所有菲林、钻孔程式、成型程式等与MI要求的一致性1、内层菲林:一般为负片(即爆光时,线路位爆光,显影后膜保留),但其对应的Gerber文件的极性却有正负之分。

2、外层菲林:碱蚀时为正片(即爆光时线路位不爆光,显影后干膜去除);酸蚀时内层菲林.但其对应的Gerber文件的极性都为正的.3、防焊菲林:正片4、文字菲林:正片注意:各层面必要时需要镜像的还需根据复棕片面考虑镜像二、工艺流程开料裁板基板(又名覆铜板)一般尺寸为41″*49″37″*49″、43″*49″(这影响GENESIS的排版)铜箔厚度不同(这影响GENESIS里的蚀刻补偿)内层磨板增加板面粗糙度,使铜面与内层感光油或干膜的结合力加强辘油或贴膜辘油是用辘油机给板面涂上感光油,机内后段一般为烘干段(因此要冷却后继续下工序)贴膜是用贴膜机在板面贴上感光用的膜显然,只需采用上面一种方式加感光材料爆光用爆光机将内层菲林上的图像转移到有感光材料的板面上(这里用的内层菲林就是GENESIS处理好的内层Gerber文件通过光绘机绘出来的,涉及对位孔)显影将未爆光部分的油墨除去,露出铜面蚀刻/去膜显影后露出的铜经过蚀刻段将被蚀刻掉,再经过退膜、水洗、烘干,除去残余油墨,露出需要的线路(这里就要蚀刻补偿,即用GENESIS处理内层文件时加大其中过小的线路)AOI或目视关位层目视残铜;线路层AOI检查开路、短路、缺口、残铜等缺陷(涉及光学点、关位孔)棕化线路铜面经化学反应在表面形成一层棕色膜,增强内层板与PP间的结合力压合预排按MI规定,选用正确型号的PP与内层板组合,并在最外层放置铜箔,叠齐放在钢盘中热压/冷压通过施加压力和高温, PP会融化并重新固化,使各层结合为一体,再通过冷却加压使板减少变形拆板/分割整盘的板分割成WP钻靶将钻孔要用的定位孔钻出(涉及钻孔用定位孔)锣边/磨边将四板边用成型机锣整齐,并把板边磨成弧形,减少后工序刮伤板面钻孔依CAM制作好的钻孔程式,钻机钻出所有需要的孔,以便镀铜后连通所需层面及工具孔(涉及钻孔制作和加工艺孔)PTH磨板除去钻孔时产生的披除胶渍除去孔壁因钻孔时高温产生的胶渍PTH 化学方法使孔壁上沉一层薄铜,以做后续电镀铜的基础电镀加厚孔壁及表面铜,使之符合MI要求,最后烘干板面,减少氧化(以上涉及PTH孔)外层磨刷增加板面粗糙度,以增强干膜与铜面的结合力贴膜在铜面上贴上感光材料:干膜爆光将外层线路菲林上的图象转移到板面上显影将板面未爆光部位的干膜用药水除去,露出需加厚的铜(此为碱蚀工艺;若酸蚀则跟内层线路蚀刻一样)图形电镀把露出的铜加厚,再镀上纯锡做为防蚀刻用褪膜/蚀刻褪去干膜后,把未被锡盖住的铜蚀刻掉褪锡把蚀刻后的板面上的锡褪掉,就得到所要的线路(涉及外层设计,如外层令环宽度<5.5mil时应走碱蚀)AOI或目视防焊磨板加强线路铜面粗糙度,以增强油墨与铜面的结合力丝印将油墨印于板面,并烘干对位/爆光用防焊菲林拍板后,将图形转移到板面显影将未爆光部位的油墨除去,烤干后充分固化,使油墨附于板面(涉及防焊设计)化金磨板除去氧化及板面粧污化学镍/金于未上防焊的铜面上镀上镍/金,以利客户贴元件或插元件,最后烘干,防止氧化电金手指插接位使用电镀金,加厚使其更耐插拨(涉及金手指制作和电金引线)喷锡(HAL)在接点面上喷熄,平滑度适合SMD装配线文字按MI要求印出零件指示字符,方便客户生产图象转移流程同上面(涉及文字设计)成型按要求锣出外围(涉及锣带制作、V-CUT)电测即通/断路测试,确保电气性能目视外观检查,确保符合客户要求包装附:图象转移酸蚀与碱蚀制造印制板过程中的一道工序就是将照相底版上的电路图像转移到覆铜箔层压板上,形成一种抗蚀或抗电镀的掩膜图像。

PCB工艺流程详解(三)

PCB工艺流程详解(三)2016-03-10电子工程师之家••钻孔••一、目的:••在线路板上钻通孔或盲孔,以建立层与层之间的通道。

••二、工艺流程:••1.双面板:••2.多层板:••三、设备与用途••1.钻机:用于线路板钻孔。

•2.钉板机:将一块或一块以上的双面板用管位钉固定或一叠,以方便钻板时定位。

•3.翻磨钻咀机:翻磨钻孔使用的钻咀。

•4.上落胶粒机;将钻咀摔胶粒长度固定在0.800〞±0.005〞供钻机使用,或将胶粒从钻咀上退下来。

•5.退钉机;双面板钻孔后退管位钉使用。

•6.台钻机:底板钻管位孔使用。

••四、工具••经ME试验合格,QA认可的钻咀。

•五、操作规范••1.取拿钻咀,搬运上落生产板时需戴手套,以免污染钻咀及线路板。

•2.钻咀使用前,须经检查OK,确保摔胶粒长度在0.800〞±0.005〞之内。

•3.搬运、摆放生产板过程中,不得有拖板、摔板、板上齐板等现象发生,严防擦花线路板。

•4.钻板后检查内容包括:孔径大小、孔数、孔位置,内层偏移(多层板)、孔形状、披锋、擦花。

••六、环境要求:••温度:20±5℃,湿度:≦ 60%。

••七、安全与环保注事项:••1.钻机运行时,头、手及其它物品不得伸入钻机内,需紧急停机时可按钻机两边红色紧急停机键。

•2.取放钻咀需拿手套,且不得接触刀刃部分,以防扎伤。

•3.不得私自接触钻机及其它机器电源开关、变压器,有问题需通知SE或专业人员维修。

•4. 发现吸尘机有异常声音或吸尘袋泄漏,应先关闭钻机及吸尘机,再通知管理人员并更换吸尘袋。

•5. 用废的物料严格按规定方法处理,防止污染环境。

••沉铜&板电••一、工艺流程图:•••二、设备与作用。

••1.设备:•除胶渣(desmear)、沉铜(PTH)及板电(PP)三合一自动生产线。

•2.作用:•本工序是继内层压板、钻孔后通过化学镀方法,在已钻孔板孔内沉积出一层薄薄的高密度且细致的铜层,然后通过全板电镀方法得到一层0.2~0.6mil厚的通孔导电铜(简称一次铜)。

pcb板制作流程图解

pcb板制作流程图解我们来看一下印刷电路板是如何制作的,以四层为例。

四层PCB 板制作过程:1.化学清洗—【Chemical Clean】为得到良好质量的蚀刻图形,就要确保抗蚀层与基板表面牢固的结合,要求基板表面无氧化层、油污、灰尘、指印以及其他的污物。

因此在涂布抗蚀层前首先要对板进行表面清洗并使铜箔表面达到一定的粗化层度。

内层板材:开始做四层板,内层(第二层和第三层)是必须先做的。

内层板材是由玻璃纤维和环氧树脂基复合在上下表面的铜薄板。

2.裁板压膜—【Cut Sheet Dry Film Lamination】涂光刻胶:为了在内层板材作出我们需要的形状,我们首先在内层板材上贴上干膜(光刻胶,光致抗蚀剂)。

干膜是由聚酯簿膜,光致抗蚀膜及聚乙烯保护膜三部分组成的。

贴膜时,先从干膜上剥下聚乙烯保护膜,然后在加热加压的条件下将干膜粘贴在铜面上。

3.曝光和显影-【Image Expose】【Image Develop】曝光:在紫外光的照射下,光引发剂吸收了光能分解成游离基,游离基再引发光聚合单体产生聚合交联反应,反应后形成不溶于稀碱溶液的高分子结构。

聚合反应还要持续一段时间,为保证工艺的稳定性,曝光后不要立即撕去聚酯膜,应停留15分钟以上,以时聚合反应继续进行,显影前撕去聚酯膜。

显影:感光膜中未曝光部分的活性基团与稀碱溶液反应生产可溶性物质而溶解下来,留下已感光交联固化的图形部分。

4.蚀刻-【Copper Etch】在挠性印制板或印制板的生产过程中,以化学反应方法将不要部分的铜箔予以去除,使之形成所需的回路图形,光刻胶下方的铜是被保留下来不受蚀刻的影响的。

5.去膜,蚀后冲孔,AOI检查,氧化Strip Resist】【Post Etch Punch】【AOI Inspection】【Oxide】去膜的目的是清除蚀刻后板面留存的抗蚀层使下面的铜箔暴露出来。

“膜渣”过滤以及废液回收则须妥善处理。

如果去膜后的水洗能完全清洗干净,则可以考虑不做酸洗。

PCB印刷电路板制作流程简介+图解

说

明

P17

以内层定位孔为基准坐标钻出外层相对位置的各种孔径

内/外层钻孔

钻孔管理 应有四方面

1.准确度(Acuracy) 指孔位在X、Y坐标数据上的精确性,如板子正面与反面在孔位上的差 距,通常也指迭高三片(甚至四片)同一孔最上与最下两面的位置误差等。

2.孔壁的品质(Hole wall quality)

保护其下所覆盖的铜导体不致在蚀刻受到攻是一种良好的蚀刻阻剂能耐得一般的蚀铜液外层蚀刻copperetching外层剥锡p24将已曝光干膜部份以去膜液去掉裸露铜面将已曝光干膜部份以去膜液去掉裸露铜面线路图案裸露铜面将裸露以蚀刻液去掉后底层为基板树脂将裸露以蚀刻液去掉后底层为基板树脂树脂将孔内及图案的锡面以剥锡液去掉裸露铜面图案将孔内及图案的锡面以剥锡液去掉裸露铜面图案外层检修测试outerlayerinspection防焊印刷soldermaskp25以以aoiaoi或测试治具检测线路有无不良或测试治具检测线路有无不良测试将线路图案区涂附一层防焊感光热固将线路图案区涂附一层防焊感光热固油墨油墨防焊油墨防焊曝光uv光线防焊图案以防焊底片图案对位线路图案以防焊底片图案对位线路图案p26防焊目的

说

明

P10

内层钻孔对位孔及铆合孔以光学校位冲出

内层线路 内层

内层影像以光学扫描检测(AOI) (Auto Optical Inspection )

内层线路 内层

流程

内层黑化Black(Brown) Oxide

说

明

P11

内层图案做黑化处理防止氧化及增加表面粗糙

内层线路 内层

黑化目的:1.使铜面上形成粗化,使胶片的溶胶有较好的固着地。 2.阻止胶片中的铵类或其他有机物攻击裸面,而发生分离的现象。

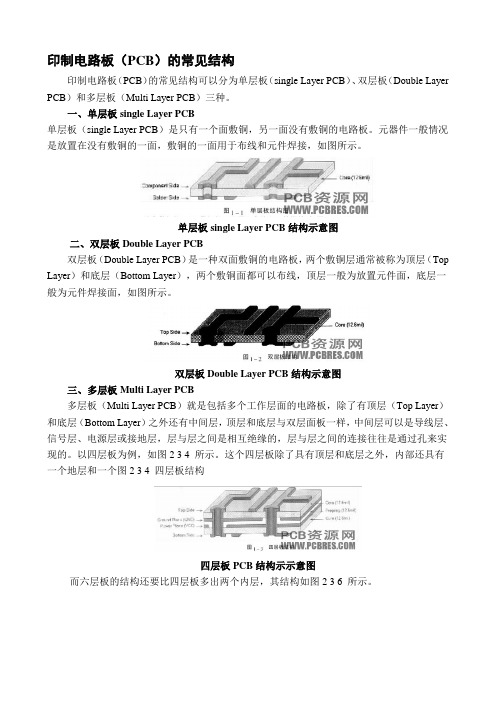

印制电路板(PCB)的常见结构

印制电路板(PCB)的常见结构印制电路板(PCB)的常见结构可以分为单层板(single Layer PCB)、双层板(Double Layer PCB)和多层板(Multi Layer PCB)三种。

一、单层板single Layer PCB单层板(single Layer PCB)是只有一个面敷铜,另一面没有敷铜的电路板。

元器件一般情况是放置在没有敷铜的一面,敷铜的一面用于布线和元件焊接,如图所示。

单层板single Layer PCB结构示意图二、双层板Double Layer PCB双层板(Double Layer PCB)是一种双面敷铜的电路板,两个敷铜层通常被称为顶层(Top Layer)和底层(Bottom Layer),两个敷铜面都可以布线,顶层一般为放置元件面,底层一般为元件焊接面,如图所示。

双层板Double Layer PCB结构示意图三、多层板Multi Layer PCB多层板(Multi Layer PCB)就是包括多个工作层面的电路板,除了有顶层(Top Layer)和底层(Bottom Layer)之外还有中间层,顶层和底层与双层面板一样,中间层可以是导线层、信号层、电源层或接地层,层与层之间是相互绝缘的,层与层之间的连接往往是通过孔来实现的。

以四层板为例,如图2 3 4 所示。

这个四层板除了具有顶层和底层之外,内部还具有一个地层和一个图2 3 4 四层板结构四层板PCB结构示示意图而六层板的结构还要比四层板多出两个内层,其结构如图2 3 6 所示。

六层板PCB结构示意图尽管Protel DXP支持72层板的设计,但在实际的应用中,一般六层板已经能够满足电路设计的要求,不必将电路板设计成更多层结构。

PCB布线完成后应该检查的项目当设计完成一个PCB的时候,就需要检查这块PCB的一些相关的地方,因为,一块PCB,除了电气性能没有问题外,还有其他的一些相关的影响因素,本文介绍一些在设计完PCB后,应该检查的项目,希望给PCB设计人员参考。

PCB层压制程介绍

3-1-4具有高频特性的基板

3-1-4-2,各种板材特性的对比:

项目 ε(1MHz tanδ 氟树脂 BT板 板 2.6 0.000 8 3.5 PPO板 改性环 氧板 3.5 3.8 FR-4 4.7

0.0016 0.0020 0.0060 0.0180

3-2 半固化片介绍

3-2-1半固化片的定义 3-2-2半固化片的型号及厚度 3-2-3性能指标及储存条件

流动度 RF:树脂中能够流动的树脂占树脂总 量的百分数,计算公式为:樹脂流出量/(玻纖 布重 + 樹脂重),一般在25-40%之间,其含 量随玻璃布厚度的增加而减少;流动度过高, 在层压过程中树脂流失太多,易产生缺胶, 流动度过低,容易造成填充图形间隙困难, 产生气泡、空洞因此在层压过程中易选择流 动度适中的半固化片。

3-2-3-1:含胶量 RC(resin content)

含胶量 RC:在半固化片中所占的重量百分 数,计算公式为:樹脂重量/(玻纖布重 + 樹 脂重) 对于同一体系的半固化片,其含量大小直接 影响半固化片的介电常数,尺寸稳定性等, 一般树脂含量越高,介电常数越低,尺寸稳 定性差,厚度越厚。

3-2-3-2:流动度 RF (resin flow )

3-2-3-3:凝胶时间GT (gel time )处于流动 态的总时间,一般凝胶时间为:140-190s ,凝 胶时间长,树脂有充分的时间来润湿图形, 并能有效的充满图形,有利于压制参数的控 制。

3-2-3-4:挥发物含量VC (volatite content)

2-2-3粘弹性

压合制程所使用的B片中的聚合物,所于一种 热固型式的树脂,既具有粘性,又具有弹性, 因此是一种粘弹性的流体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基础知识

下面为PCB基本流程图,后面附有文字解说:

值得说明的是:上图中有的地方可因各个工厂的机器设备不同或采用的技术不同而有出入,即使是一个厂内,有时也可以针对性的改进流程设备,这也会不同于上面所说的。

而且,有时某种板不需要某步或按不同的流程制作,同样会不同于上图所述。

一、工具/资料制作

MI组/客户Gerber资料检查客户资料完整性,可制造性(即与本厂制程能

力的一致性),有疑问时问客户核对

此步没做好会影响GENESIS读资料时不完全

MI组/QAE 依客户要求并结合本厂实际定出工艺路线及基本要

求、拼版、开料图、成型图等,后工序则根据其中的

相关资料去制作

这些都是GENESIS处理CAM资料的依据,每个厂都有

自己的这方面的规定:包括一般情况下的要求(MI没

规定时按此要求处理,因为这些要求符合本厂机器设

备的制程能力)和特殊情况下的要求(即MI注明的要

求),显然MI要求优先

CAM 用某种CAM软件,依MI要求做出相关机器用的文件:

内层菲林光绘文件、外层菲林光绘文件、钻孔文件

文字菲林(碳油)光绘文件、成型(锣带)文件等。

后面实际制作时,机器就是读进相应的文件,按文件

内容自动进行操作,比如钻孔机读进钻孔文件后就是

按钻孔文件的内容去钻孔。

因为线路板厂机器不能直

接读客户原始资料,再加上存在误差,所以CAM就是

用来把客户原始资料处理为本厂机器能识别的文件,

当然在处理时进行了误差方面的补偿。

本教程的重点所在,讲述如何用GENESIS软件来设计

生产线路板要用的资料文件

E-TEST组制作测试程式

光绘用光绘机读进制作好的光绘文件,绘出所有生产时图

象转移要用的菲林

检查组/QAE 检查所有菲林、钻孔程式、成型程式等与MI要求的

一致性

1、内层菲林:一般为负片(即爆光时,线路位爆光,显影后膜保留),

但其对应的Gerber文件的极性却有正负之分。

2、外层菲林:碱蚀时为正片(即爆光时线路位不爆光,显影后干膜去除);

酸蚀时内层菲林.但其对应的Gerber文件的极性都为正的.

3、防焊菲林:正片

4、文字菲林:正片

注意:各层面必要时需要镜像的还需根据复棕片面考虑镜像

二、工艺流程

开料裁板基板(又名覆铜板)一般尺寸为41″*49″

37″*49″、43″*49″(这影响GENESIS的排版)

铜箔厚度不同(这影响GENESIS里的蚀刻补偿)

内层磨板增加板面粗糙度,使铜面与内层感光油或干膜的结合

力加强

辘油或贴膜辘油是用辘油机给板面涂上感光油,机内后段一般为

烘干段(因此要冷却后继续下工序)

贴膜是用贴膜机在板面贴上感光用的膜

显然,只需采用上面一种方式加感光材料

爆光用爆光机将内层菲林上的图像转移到有感光材料的

板面上(这里用的内层菲林就是GENESIS处理好的内

层Gerber文件通过光绘机绘出来的,涉及对位孔)

显影将未爆光部分的油墨除去,露出铜面

蚀刻/去膜显影后露出的铜经过蚀刻段将被蚀刻掉,再经过退膜、

水洗、烘干,除去残余油墨,露出需要的线路(这里

就要蚀刻补偿,即用GENESIS处理内层文件时加大其

中过小的线路)

AOI或目视关位层目视残铜;线路层AOI检查开路、短路、缺口、

残铜等缺陷(涉及光学点、关位孔)

棕化线路铜面经化学反应在表面形成一层棕色膜,增强内

层板与PP间的结合力

压合预排按MI规定,选用正确型号的PP与内层板组合,并在

最外层放置铜箔,叠齐放在钢盘中

热压/冷压通过施加压力和高温, PP会融化并重新固化,使各

层结合为一体,再通过冷却加压使板减少变形

拆板/分割整盘的板分割成WP

钻靶将钻孔要用的定位孔钻出(涉及钻孔用定位孔)

锣边/磨边将四板边用成型机锣整齐,并把板边磨成弧形,减少

后工序刮伤板面

钻孔依CAM制作好的钻孔程式,钻机钻出所有需要的孔,以

便镀铜后连通所需层面及工具孔(涉及钻孔制作和加工

艺孔)

PTH磨板除去钻孔时产生的披

除胶渍除去孔壁因钻孔时高温产生的胶渍

PTH 化学方法使孔壁上沉一层薄铜,以做后续电镀铜的基础

电镀加厚孔壁及表面铜,使之符合MI要求,最后烘干板面,

减少氧化(以上涉及PTH孔)

外层磨刷增加板面粗糙度,以增强干膜与铜面的结合力

贴膜在铜面上贴上感光材料:干膜

爆光将外层线路菲林上的图象转移到板面上

显影将板面未爆光部位的干膜用药水除去,露出需加厚的铜

(此为碱蚀工艺;若酸蚀则跟内层线路蚀刻一样)

图形电镀把露出的铜加厚,再镀上纯锡做为防蚀刻用

褪膜/蚀刻褪去干膜后,把未被锡盖住的铜蚀刻掉

褪锡把蚀刻后的板面上的锡褪掉,就得到所要的线路

(涉及外层设计,如外层令环宽度<5.5mil时应

走碱蚀)

AOI或目视

防焊磨板加强线路铜面粗糙度,以增强油墨与铜面的结合力

丝印将油墨印于板面,并烘干

对位/爆光用防焊菲林拍板后,将图形转移到板面

显影将未爆光部位的油墨除去,烤干后充分固化,使油墨

附于板面(涉及防焊设计)

化金磨板除去氧化及板面粧污

化学镍/金于未上防焊的铜面上镀上镍/金,以利客户贴元件或插

元件,最后烘干,防止氧化

电金手指插接位使用电镀金,加厚使其更耐插拨

(涉及金手指制作和电金引线)

喷锡(HAL)在接点面上喷熄,平滑度适合SMD装配线

文字按MI要求印出零件指示字符,方便客户生产

图象转移流程同上面(涉及文字设计)

成型按要求锣出外围(涉及锣带制作、V-CUT)

电测即通/断路测试,确保电气性能

目视外观检查,确保符合客户要求

包装

附:图象转移酸蚀与碱蚀

制造印制板过程中的一道工序就是将照相底版上的电路图像转移到覆铜箔层压板上,形成一种抗蚀或抗电镀的掩膜图像。

抗蚀图像用于“印制蚀刻工艺”,即用保护性的抗蚀材料在覆铜箔层压板上形成正相图像,那些未被抗蚀剂保护的不需要的铜箔,在随后的化学蚀刻工序中被去掉,蚀刻后去除抗蚀层,便得到所需的裸铜电路图像。

印制蚀刻工艺流程:

下料→板面清洁处理→涂湿膜→曝光→显影(贴干膜→曝光→显影)→蚀刻→去膜→进入下工序

抗电镀图像用于“图形电镀工艺”,即用保护性的抗蚀材料在覆铜层压板上形成负相图像,使所需要的图像是铜表面,经过清洁、粗化等处理后,在其上电镀铜或电镀金属保护层(锡铅、锡镍、锡、金等),然后去掉抗蚀层进行蚀刻,电镀的金属保护层在蚀刻工序中起抗蚀作用.

图形电镀工艺过程概括如下:

下料→钻孔→孔金属化→预镀铜→板面清洁→涂湿膜→曝光→显影(贴干膜→曝光→显影)→形成负相图象→图形镀铜→图形电镀金属抗蚀层→去膜→蚀刻→进入下工序。