SPC2

SPC-2

Table of Contents/目录

Section 1: Introduction/引言

1) 2) 3) 4) 5) History of Quality Management /质量管理发展的阶段 Statistical Technology of Quality Management /质量管理中的统计技术 QMS Requirements to Statistical Technology / 各质量体系对统计技术的要求 History of SPC/ SPC的发展 SPC&SQC/ SPC与SQC

Section 1: Introduction/引言

将相似工序同类分布的产品质量特征值数据,通过数学方法变换程 同一分布,从而可以累积起来称为大样本进行处理。主要有:通用 图法、相对公差法及美军固定样本容量法。

– 选控控制图(Cause-Selecting Control Chart):前述控制图都是全 控图,及对所有异因都加以控制。而选控图是选择部分异因加以 控制,它由我国张公绪教授1980年提出。它对统计诊断理论起到 重要的作用。 – 彩虹图 – 多元控制图:1947年侯铁林(H. Hotelling)提出多元T2图控制 图,从此开辟了多元质量控制的时代。

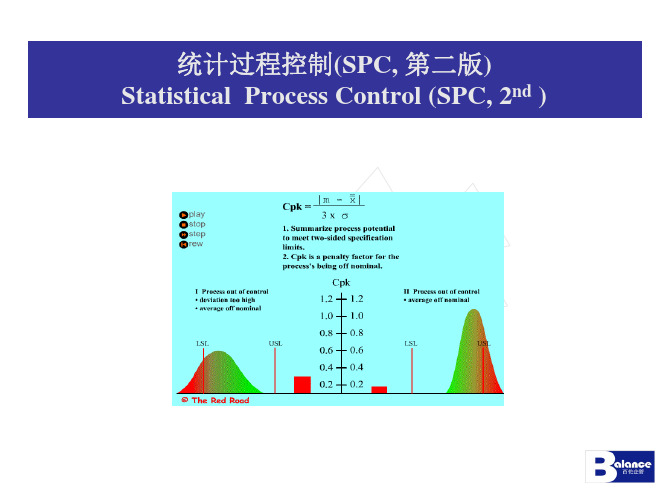

– – Measurement of Two sided Spec (bilateral) /双边公差的指数 Measurement of One Side Tolerance /单边公差的指数

Section 4 : Control Chart/控制图概述

1) 2) Control Chart Theory/ 控制图的原理 Benefits of Control Charts /控制图的作用

SPC基础知识(2)

SPC 基礎知識(2)来料管理一、进料管制之重要性照进料管制是在最经济的品质水准下储存符合规格之材料。

所谓材料包括原料、材料、零件、组件、机械配件、保养用品、包装材料、消耗品等与生产或销售有关之各种用料。

国内中小企业在进料时多注重价格与洪应来源,而不重视材料品质是否符合要求、供应商或协力厂商是否如期交货;换言之,忽略了供应商或协力厂商的品质能力及制造能力,以致购到的材料常不能达到品质需求或无法及时交货,迫使产品品质降低,甚至停工待料或临时修改生产计划,对工厂之经营造成重大的损失。

以装配业为主的工业,受零组件品质之影响最为严重,因此其进料管制工作更形重要。

二、进科管制之标准化舆制度化进料管制的第一步是订定各种进料程序及材料的品质规格,作业人员根据这些规定以执行任务,称为进料管制之标准化,而依据既定之规则处理,称为制度化。

进料管制标准化之内容,常因企业之规模与性质不同而有所变动,其主要内容应包括:(1)有关材料品质之规格,包括材料规格、蓝图等项。

(2)有关材料验收、试验之标准、检验说明书等。

(3)有关材料购入之各种事务手续规格,包括采购规定、验收规范等。

(4)有关材料入库、保管、出库之规定,包括物料管理办法、仓库管理规定等。

(5)其它有关法令与规则。

(一)材料规格与蓝图材料规格是指依照成品品质要求所规定制造成品所需材料的品质而言。

蓝图是指将材料之形状、尺寸、公差、加工程度、使用材料之材质等予以图面化以利参阅,在机械、汽车、五金、电器、电子、通信器材等工业,蓝图极为重要,蓝图是一种很好的品质表示方法,如无书面资料而仅凭口头叙述,或提供样品参考,很容易发生误解。

在验收时如无一定之标准,而仅凭检验员的感官加以判定,将影响产品之品质与增加不良率。

因材料规格之制定是进料管制的第一步工作。

材料规格一般由设计或技术部门订定,品管、生产、采购等部门协助之。

一般机械材料之规格应分为:(1)种类、等级。

(2)形状、构造。

SPC教材 -2

淇譽電子(深圳 有限公司 淇譽電子 深圳)有限公司 深圳

專業多媒體音箱制造廠

控制图的益处

给与操作密切相关的人员提供可靠的信息: 需要/不需要采取措施 有助于过程在质量上和成本上能持续地,可预测地保持下去 使过程达到: 更高的质量 更低的单件成本﹔更高的有效能力 为讨论过程的性能提供共同的语言 区分变差的普通原因和特殊原因,作为采取局部措施或系统 措施的指南

劉增華编制﹐版板所有﹐未經同意﹐ 劉增華编制﹐版板所有﹐未經同意﹐不得復印

淇譽電子(深圳 有限公司 淇譽電子 深圳)有限公司 深圳

專業多媒體音箱制造廠

过程控制的需要

检验——容忍浪费 预防——避免浪费

预防缺陷 需要SPC

劉增華编制﹐版板所有﹐未經同意﹐ 劉增華编制﹐版板所有﹐未經同意﹐不得復印

淇譽電子(深圳 有限公司 淇譽電子 深圳)有限公司 深圳

WHY

特殊原因可能有 也可能有利, 害,也可能有利, 前者排除, 前者排除,后者 标准化

劉增華编制﹐版板所有﹐未經同意﹐ 劉增華编制﹐版板所有﹐未經同意﹐不得復印

淇譽電子(深圳 有限公司 淇譽電子 深圳)有限公司 深圳

專業多媒體音箱制造廠

局部措施和对系统采取措施 局部措施

通常用来消除变差的特殊原因 通常由与过程直接相关的人员实施 通常可纠正大约15%的过程问题

劉增華编制﹐版板所有﹐未經同意﹐ 劉增華编制﹐版板所有﹐未經同意﹐不得復印

淇譽電子(深圳 有限公司 淇譽電子 深圳)有限公司 深圳

專業多媒體音箱制造廠

过程改进循环及过程控制

分析过程 本过程应作什么? 会出现什么问题? 本过程正在做什么? 达到统计控制状态? 确定能力

SPC培训教材(二)汇总

分析用控制图

決定方针用 过程分析用 过程能力研究用 过程控制准备用

控制用控制图

追查不正常原因 迅速消除此项原因 并且研究采取防止此项原因重复发生 之措施。

分析用控制图

稳定

控制用

CASE STUDY

质量特性 长度 重量 乙醇比重 电灯亮/不亮 每一百平方米布 中的脏点

样本数 5 10 1 100 100平方米

普通原因和特殊原因的区别

存在性

方向

影响大小 消除的难 易度 小 难

普通原因 始终

偏向

特殊原因 有时

或大或小 大

易

(4)”统计控制状态”与”过渡调整”

统计控制状态——当过程中只存在造成变差的普通原因,这个过程称为 “处于统计控制状态”,简称“受控”。

过渡调整——把过程中每一个偏离目标的值当作过程中发生了特殊原因 来进行处理的做法。

原料

不要等产品做出来后再去看它好不好 而是在制造的時候就要把它制造好

PROCESS CONTROL SYSTEM MODEL WITH FEEDBACK

VOICE OF THE PROCESS

STATISTICAL METHODS

PEOPLE EQUIPMENT MATERIAL METHODS ENVIRONMENT

C C

X

LCL

B

A

40

A

判定准则3:(6连串) 连续6点持续地上升或下降

UCL

A B C C X B LCL A

判定准则4: (8缺C) 有8点在中心线的两侧,但C区并无点 子

UCL

A B C C X B LCL A

41

判定准则5: (9单侧) 连续7点在C区或C区以外 UCL

spc(第二版)

本手册所描述控制图的选用程序第Ⅰ章持续改进及统计过程控制概述在今天的经济气候下,为了事业昌盛,我们——汽车制造商,供方及销售商必须致力于不断改进。

我们必须寻找更有效的方法来提供产品及服务。

这些产品和服务必须不断地在价值上得以改进。

我们必须重视内部以及外部的顾客,并将顾客满意作为企业的主要目标。

为了达到这一目标,我们组织中的每一个人都必须确保不断改进及使用有效的方法。

本手册涉及到第二个领域的某些要求。

它描述了能使我们致力于的改进更有效的几种基本的统计方法。

为了完成不同的任务需要不同程度的理解。

本手册的对象是见习生以及刚开始从事统计法应用的管理人员。

对于现在正在应用更先进技术的人员,本手册也可作为他们学习这些基本方法的参考文献。

本手册并没有包括所有的基本方法。

附录H所列的参考文献或手册中阐述了其他的基本方法(例如:检查清单、流程图、排列图、因果分析图等)及一些先进的方法(如其他控制图、试验设计、质量功能展开等)。

本书所述的基本统计方法包括与统计过程控制及过程能力分析有关的方法。

本手册的第1章阐述了过程控制的背景知识,解释了一些重要的概念:如变差的特殊及普通原因,并介绍了控制图,这个用来分析及监控过程非常有效的工具。

第Ⅱ章描述了构造和使用计量型数据控制图表(定量的数据,或测量)的 -X—R,-X—s图,中位数图以及X—MR(单值及移动极差)图。

这一章还介绍了过程能力的概念并讨论了广泛应用的指数及比值。

第Ⅲ章介绍了用于计数型数据(定性数据或计数值)的几种控制图:p图、np图及u 图。

第Ⅳ章介绍了测量系统分析的内容并列举了适当的例子。

附录包括分组及过度调整的例子,如何使用控制图的流程图、常数及公式表、标准正态分布以及可复制的空白表等。

术语索引给出了本手册所使用的术语及符号的解释,参考文献一节向读者提供了进一步学习的材料。

在开始讨论之前,需进行六点说明:1.收集数据并用统计方法来解释它们并不是最终目标,最终目标应是对读者的过程不断加深理解。

SPC手册第二版

I S O/T S16949:2002统计过程控制S P C(培训资料仅供参考)统计过程控制(S P C)参考手册第二版,2005年7月出版1992年版第二次印刷, 1995年3月印制 (仅新封面)?1992、?1995、?2005版权由戴姆勒克莱斯勒公司、福特汽车公司和通用汽车公司所有中文繁体版台湾地区总经销品士股份有限公司地址:台北市111忠诚路二段58号4楼电话:+886 2 2833 2112,传真:+886 2 2833 2119g.twtw中文简体版大陆地区总经销北京品士质量管理顾问有限公司地址:北京市海淀区知春路9号坤讯大厦1107室电话:+86 10 8232 2089 , +86 10 8232 7247传真:+86 10 8232 2070Email:info@AIAG服务专线:+1 248 358 3003第二版前言本参考手册是在美国质量协会(American Society for Quality,ASQ)及汽车工业行动集团(Automotive Industry Action Group, AIAG)支持下,由戴姆勒克莱斯勒、福特和通用汽车公司供应商质量要求特别工作组认可的统计过程控制(SPC)工作组所开发的。

负责第二版的工作小组准备是戴姆勒克莱斯勒公司、Delphi公司、福特汽车公司、通用汽车公司、Omnex公司和Robert Bosch公司的质量和供应商评定人员与汽车工业行动集团(AIAG)合作组成的。

特别工作组的任务是将在戴姆勒克莱斯勒、福特和通用汽车公司各自的供应商评定系统中使用的参考手册,报告格式和技术术语进行标准化处理。

据此,任何供应商可以利用本手册来建立与戴姆勒克莱斯勒、福特和通用汽车公司中任一个供应商评定系统要求相应的信息。

第二版编制了自1991年原有的手册出版后汽车工业行业SPC技术发展的需求和变动。

本手册是对统计过程控制的一种介绍。

它并不意图去限制适用某特定过程或商品的SPC方法的发展。

SPC第二次课后试题解析

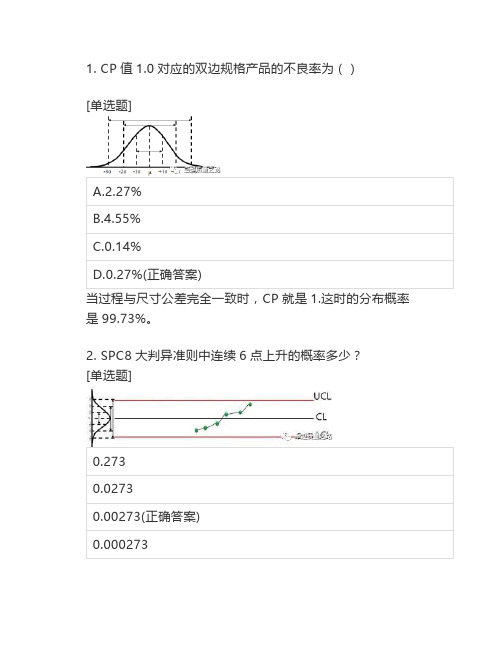

1. CP值1.0对应的双边规格产品的不良率为()[单选题]A.2.27%B.4.55%C.0.14%D.0.27%(正确答案)当过程与尺寸公差完全一致时,CP就是1.这时的分布概率是99.73%。

2. SPC8大判异准则中连续6点上升的概率多少?[单选题]0.2730.02730.00273(正确答案)0.0002733. 最早的控制图是由谁提出的?[单选题]A 戴明B 休哈特(正确答案)C 朱兰D 大野耐一这道题有很多人选择大野耐一,不知道休哈特博士的棺材板盖不盖的住。

4. “长度”质量特性样本数5,应选用什么类型的控制图进行分析?[单选题]A Xbar-S图B P图C Xbar-R图D C图对于长度这种计量型的数据,当组内样本量在5的时候,可以选用均值极差图作为控制。

至于为什么,请听我的下次课程,了解错误信号发生率的概念。

5. SPC的特点是() *对过程做出可靠的评估(正确答案)确定过程的统计控制界限(正确答案)为过程提供早期报警(正确答案)减少对常规检验的依耐性(正确答案)这道题明显送分了6. 以下属于单值控制图的是() [单选题] *AB CD这道送分题,却有很多人选错,答案C是散点图,只有D 才是控制图。

7. 若Cp不等于Cpk,说明存在什么问题?( ) [单选题] *过程的离散趋势过大存在技术问题实际的过程中心与理论中心总是不能重合,所以我们才需要K作为偏移的表示方法。

8. 关于过程控制和过程能力,以下哪个是正确的?( ) [单选题] *一般而言,过程受控再提高能力是最佳方案。

9. 普通原因导致的变差是() [单选题] *这道题很简单,没人选错。

10. 过程能力指() [单选题] *这道题的正确率也是100%11. 当出现以下原因时,需要重新计算控制限() [单选题] *这道题有人选C,但是机器大修后首先要测定CMK,要保证维修后达到原有水平,这样M就被排除了。

所以SPC不需要重新算控制线。

Statistical Process Control SPC统计过程控制(第二版)

特殊原因(通常也称可查明的原因)指的是这样的因 素,它们引起的变差仅影响某些过程输出。这些因素通常 是间歇发生的、不可预测的。特殊原因的信号是:一个或 多个点超出控制界限,或在控制界限内的点出现非随机的 模式。除非变差的所有特殊原因都被识别出来并且采取了 措施,否则它们将继续以不可预测的方式来影响过程的输 出。如果存在变差的特殊原因,随着时间的推移,过程的 输出将不稳定。

17

控制图系数表

n系数 d2 1/d2 d3 m3 A2 A3 m3A2 D3 D4 A10 C2 C4 1/C4 C5 E2 B3 B4 B7 B8 A9

2 1. 128 0. 8862 0. 8931 . 0001 . 8802 . 659 1. 880

3. 267 2. 00 0. 564 0. 70791. 2533 0. 426 2. 660

许多工业过程的输出服从正态分布 (有时即使输出的数据不服从正态分布, 但其子组平均值趋向于正态分布) 。而且 正态分部是许多过程能力确定的基础。

2

数据的分布服从正态分布(μ,σ),平均值为μ,标准差为σ。

我们希望是正态分布

正态分布

3

4

控制图—过程控制的工具

1924年,美国贝尔试验室的休哈特 (W.A.shewhart)博士首创控制图, 其依据的是正态分布的重要结论。从 那时起,在美国和其他国家,尤其是 日本,成功地把控制图应用于各种过 程控制场合。经验表明:当过程出现 变差的特殊原因时,控制图能有效地 引起人们注意;控制图还能帮助人们 分析并减少由普通原因引起的变差。

下运行,可继续使用控制图作为监控工具,也可计算过程 能力。如果由于普通原因造成的变差过大,则过程不能生 产出始终如一的符合顾客要求的产品,则必须调查过程本 身,而且一般来说必须采取管理措施来改进系统。必须不 断地对过程的长期性能进行分析,通过对现行的控制图进 行周期的、系统的评审,可以完成这一工作。

SPC—第二版总结

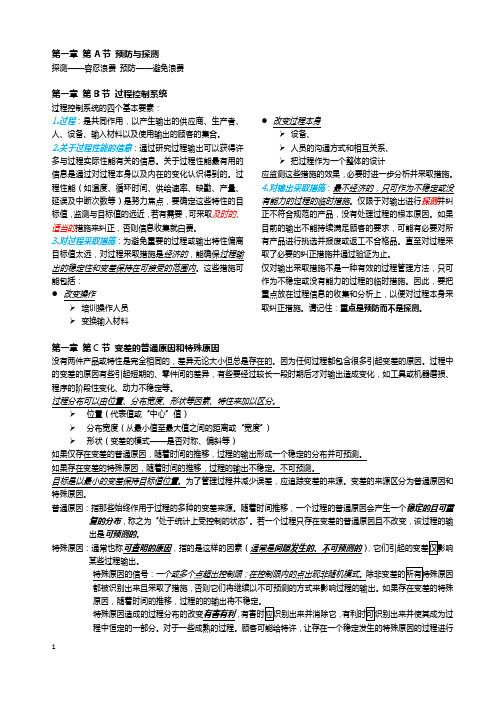

第一章 第A节 预防与探测探测——容忍浪费 预防——避免浪费 第一章 第B节 过程控制系统过程控制系统的四个基本要素:1.过程:是共同作用,以产生输出的供应商、生产者、人、设备、输入材料以及使用输出的顾客的集合。

2.关于过程性能的信息:通过研究过程输出可以获得许多与过程实际性能有关的信息。

关于过程性能最有用的信息是通过对过程本身以及内在的变化认识得到的。

过程性能(如温度、循环时间、供给速率、缺勤、产量、延误及中断次数等)是努力焦点,要确定这些特性的目标值,监测与目标值的远近,若有需要,可采取及时的、适当的措施来纠正,否则信息收集就白费。

3.对过程采取措施:为避免重要的过程或输出特性偏离目标值太远,对过程采取措施是经济的,能确保过程输出的稳定性和变差保持在可接受的范围内。

这些措施可能包括:●改变操作培训操作人员变换输入材料 ●改变过程本身设备、人员的沟通方式和相互关系、把过程作为一个整体的设计应监测这些措施的效果,必要时进一步分析并采取措施。

4.对输出采取措施:最不经济的,只可作为不稳定或没有能力的过程的临时措施。

仅限于对输出进行探测并纠正不符合规范的产品,没有处理过程的根本原因。

如果目前的输出不能持续满足顾客的要求,可能有必要对所有产品进行挑选并报废或返工不合格品。

直至对过程采取了必要的纠正措施并通过验证为止。

仅对输出采取措施不是一种有效的过程管理方法,只可作为不稳定或没有能力的过程的临时措施。

因此,要把重点放在过程信息的收集和分析上,以便对过程本身采取纠正措施。

请记住:重点是预防而不是探测。

第一章 第C节 变差的普通原因和特殊原因没有两件产品或特性是完全相同的,差异无论大小但总是存在的。

因为任何过程都包含很多引起变差的原因。

过程中的变差的原因有些引起短期的、零件间的差异,有些要经过较长一段时期后才对输出造成变化,如工具或机器磨损、程序的阶段性变化、动力不稳定等。

过程分布可以由位置、分布宽度、形状等因素、特性来加以区分。

SPC Level 2

2.第二种错误(error of the second type) 漏发警报(alarm missing)

造成废次品增加

解决方法:

? (最优间距)

22

联合应用Cp与Cpk 所代表的合格品率

(Cp )0.33 (Cpk) 0.33 66.368% 0.67 1.00 1.33 1.67 2.00

T Tu Tl Tu Tl Cp = = ≈ B 6σ 6s

Tu和 Tl分别为公差上限和公差下限,二者的平均值称为公差中心 目标值范围 上,下公差

M =

Tu + Tl 2

16

过程能力指数及能力计算

若分布中心与公差中心重合,用Cp表示过程能力指数 若分布中心与公差中心不重合,有偏移量 修正的过程能力指数为

Pu P 3

2)给定最大缺陷数Cu 时

3.记数值数据时过程能力指数的计算 记数值数据时过程能力指数的计算

1)给定最大不合格品率 Pu 时

Cpu =

P (1 P) n

Cpu =

Cu C 3 C

18

过程能力指数及能力计算

例: 金线拉力质量要求大于3g,经SPC 抽样测量后计算得X=5.6g S=0.88,则: Cpl=(5.6-3)/(3*0.88)=0.98

控制图的形成: 控制图的形成

控制图的控制界限是把常态分布图形旋转90°后,在平均值处绘成中心线(CL), 平均值加三个标准差处绘成上控制界限(UCL),在平均值减三个标准差处绘成下 控制界限(LCL).

90° +3ó UCL

μ

-3ó -3ó

CL

LCL

μ

+3ó

11

SPC -------Control Chart

SPC2 合理的抽样教材

ARL=1/0.549=1.8

Power and Sample Size

2-Sample t Test

Testing mean 1 = mean 2 (versus not =) Calculating power for mean 1 = mean 2 + difference Alpha = 0.05 Assumed standard deviation = 1

SPC抽样计划

我们运用SPC抽样监控过程在以下方面变化:

对中程度(过程均值是否偏离目标?) 变差(变差是否改变了?) 稳定性(过程均值和变差随着时间的推移是否一致?)

SPC抽样计划涉及的项目

在样本中要选择多少零件? - 抽样大小 多长时间抽一次样? - 抽样频率 组成样本是连续选取零件, 还是随机选取零件, 或通过 其他结构化的计划选取? - 抽样类型

Part

Process

Machin

Proces

Name/

e, Device,

s

Operation Jig, Tools No.

Number Descriptio for Mfg.

n

Characteristics

Product

Process

Speci al Char. Class.

Product/ Process Specification/ Tolerance

材料, 工具, 作业者, 环境等 的变化 对平均运行长度(ARL)的影响

贯穿整个循环, 随机抽样可以帮助探 测不同特定时间规律下发生的特殊 原因。 在实践中多倾向于采用“小样本、 短间隔”的抽样方案。

控制计划 – 抽样大小和频率

Prototype

SPC-2

第Ⅱ章计量型数据控制图计量型数据控制图——尤其是其最普通的形式,X R图――代表了控制图在过程控制中的典型应用.计量型数据的控制图应用广泛,有如下原因:1.大多过程和其输出具有可测量的特性,所以其潜在应用很广;2.量化的值(例如: “直径为16.45mm”)比简单的是-否陈述(例如: “直径符合规范”)包含的信息更多;3.虽然获得一个测得的数据比获得一个通过或不通过的数据成本高,但为了获得更多的有关过程的信息而需要检查的件数却较少,因此,在某些情况下测量的费用更低;4.由于在作出可靠的决定以前,只需检查少量产品,因此可以缩短零件生产和采取纠正措施之间的时间间隔;5.用计量型数据,可以分析一个过程的性能,可以量化所作的改进,即使每个单值都在规范界限之内.这一点对寻求持续改进来说是很重要的.计量型控制图可以通过分布宽度(零件间的变异性)和其位置(过程的平均值)来解释数据.由于这个原因,计量型数据用控制图应该始终成对准备及分析――一张图用于位置,另一张图用于分布宽度.最常用的是X图和R图.第一节均值和极差图(X-R图)大纲A.收集数据A.1 选择子组大小﹑频率和数据a.子组大小b.子组频率c.子组数的大小A.2 建立控制图及记录原始数据A.3 计算每个子组的均值(X)和极差(R)A.4 选择控制图的刻度A.5 将均值和极差画到控制图上(初始研究Initial study)B. 计算控制限B.1 计算平均极差(R)及过程平均值XB.2 计算控制限B.3 在控制图上作出平均值和极差控制限的控制线C. 过程控制解释C.1 分析极差图上的数据点(首先分析R图)a.超出控制限的点b.链c.明显的非随机图形C.2 识别并标注特殊原因(极差图)C.3 重新计算控制极限(极差图)C.4 分析均值图上的数据点a.超出控制限的点b.链c.明显的非随机图形C.5 识别和标注特殊原因(均值图)C.6 重新计算控制限(均值图)C.7 为了继续进行控制延长控制限a.估计过程的标准偏差(用 表示)b.按照新的子组容量查表得到系数d2﹑D3﹑D4和A2,计算新的极差和控制限C.8 有关”控制”的最后概念―用于进一步的考虑.过程控制图的目的不是完美的,而是合理﹑经济的控制状态.D. 过程能力解释D.1 计算过程的标准偏差D.2 计算过程能力D.3 评价过程能力D.4 提高过程能力D.5 对修改的过程绘制控制图并分析A. 收集数据A. 1选择子组大小﹑频率和数据 a. 子组大小◎ 合理子组◎ 一个子组内的变差代表很短时间内的零件的变差.◎ 非常相似的生产条件下生产出来的,相互间不存在其它的系统的关系. ◎ 每个子组内的变差主要应是普通原因造成.b. 子组频率◎ 在适当的时间收集足够的子组来反映过程中的变化.◎ 过程的初期研究,很短的时间间隔进行分组,以便发觉短时间的不稳定因子. ◎ 当证明过程已处于稳定状态下(或已对过程进行改善),子组间的时间间隔可以增加.c. 子组数的大小◎ 子组数越多,可确保变差的主要原因有机会出现. ◎ 一般情况下,子组数为25以上,单值读值为100个以上 .A. 2建立控制图及记录原始数据◎ 记录日期/时间﹑读数和X ﹑RA. 3计算每个子组的均值(X )和极差(R)X =X X X nn12+++ R =X X m ax m i n -A. 4选择控制图的宽度◎ X 图上﹐坐标上之max-min 为X (max-min)之两倍. ◎ R 图,坐标上之最大刻度值为R m ax 之两倍A. 5将均值和极差画到控制图上B 计算控制限B. 1计算平均极差(R )及过程平均值XR R R R K K =++12 X X X X KK=+++12 K 为子组的数量B. 2计算控制限U C L D R R =4 U C L X A R X =+2 L C L D R R =3 L C L X A R X =-2B. 3 在控制图上作出平均值和极差控制限的控制线各控制限画成水平虚线,在初始研究阶段,这些被称为:试验控制限.C 过程控制解释C.1分析极差图(R图)上的数据点a.超出控制限的点――出现一个或多个点超出任何一个控制限,是该点处于失控状态的主要证据.因为在只存在普通原因引起变差的情况下,超出控制限的点会很少,我们便假设该超出的是由于特殊原因造成的.因此,任何超出控制限的点是立即进行分析,找出存在的特殊原因的信号.超出极差上控制限的点通常说明存在下列情况中的一种或几种:●控制限计算错误或描点时描错;●零件间的变化性或分布的宽度已经增大(即变坏),这种增大可以发生在某个时间点上,也可能是整个趋势的一部分;●测量系统变化(例如,不同的检验员或量具);●测量系统没有适当的分辨力.有一点位于控制限之下(对于样本容量大于等于7的情况),说明存在下列情况的一种或几种:●控制限或描点错误;●分布的宽度变小(即变好);●测量系统已改变(包括数据编辑或变换).b.链――有下列现象之一表明过程已改变或出现这种趋势:●连续7点位于平均值的一侧;●连续7点上升(后点等于或大于前点)或下降;高于平均极差的链或上升链说明存在下列情况之一或全部:●输出值的分布宽度增加,其原因可能是无规律的(例如设备工作不正常或固定松动) 或是由于过程中的某个要素变化(例如,使用新的不是很一致的原材料),这些都是常见的问题,需要纠正;●测量系统改变(例如,新的检验员或量具).低于平均极差的链,或下降链表明存在下列情况之一或全部:●输出值分布宽度减小,这常常是一个好状态,应研究以便推广应用和改进过程;●测量系统改变,这样会遮掩过程真实性能的变化.注﹕当子组数(n)变得更小(5或更小)时,低于R的链的可能性增加,则8点或更多点组成的链才能表明过程变差减少.c.明显的非随机图形:各点与R的距离:一般地,大约23的描点应落在控制限的中间三分之一的区域内,大约13的点落在其外的三分之二的区域.如果显著多于23以上的描点落在离R很近之外(低于25个子组,如果超过程90%的点落在控制限三分之一的区域),则应对下列情况的一种或更多进行调查:●控制限或描点已计算错或描错;●过程或取样方法被分层;每个子组系统化包含了从两个或多个具有完●全不同的过程均值的过程流的测量值;●数据已经过编辑(极差与均值相差甚远的几个子组被更改或剔除).如果显著少于23以下的描点落在离R很近的区域(对于25个子组,如果有偿使用40%或少于40%的点落在中间三分之一的区域),则应对下列情况的一种或两种进行调查:●控制限或描点计算错或描错;●过程或抽样方法造成连续的分组中包含从两个或多个具有明显不同的变化性的过程流的测量值(例如:输入材料批次混淆).C.2识别并标注特殊原因(极差图)对于极差数据内每个特殊原因进行标注,为了将生产的不合格输出减到最小以及获得诊断用的新证据,及时分析问题是很重要的.C.3重新计算控制极限(极差图)排除所有受已被识别并解决或固定下来的特殊原因影响的子组,然后重新计算新的平均极差(R)和控制限,并画下来.如有必要重复识别/纠正/重新计算的过程.注﹕排除代表不稳定条件的子组并不仅是”丢弃坏数据”.而是排除受已知的特殊原因影响的点,我们有普通原因引起的变差的基本水平的更好估计值.这为用来检验将来出现变差的特殊原因的控制限提供了最适当的依据.但是要记住:一定要改变过程,以使特殊原因不会作为过程的一部分重现.C.4分析均值图上的数据点(X)由于X的控制限取决于极差图中变差的大小,因此如果均值处于统计控制状态,其变差便与极差图中的变差――系统的普通原因变差有关.如果均值没有受控,则存在造成过程位置不稳定的特殊原因变差.a.超出控制限的点――出现一点或多点超出任一控制限就证明在这点出现特殊原因.这是立即对操作进行分析的信号.在控制图上标注这样的数据点.一点超过任一控制限通常表明存在下列情况之一或更多:●控制限或描点错误;●过程已改变,或是在当时的那一点(可能是一件独立的事件)或是一种趋势的一部分;●测量系统发生变化(例如:不同量具或检验员).b.链――下列每一种情况都表明过程已开始变化或有变化的趋势:●连续7点在平均值的一侧;●7点连续上升或下降.标注这些促使人们作出决定的点;从该点做一条参考线延伸到链的开始点,分析时应考虑开始出现变化趋势或变化的时间.与过程均值有关的链通常表明出现下列情况之一或两者:●过程均值已改变――也许还在变化;●测量系统已改变(飘移﹑偏差﹑灵敏度等).c.明显的非随机图形各点与过程均值的距离:一般情况下,大约三分之二的描点应落在控制限三分之一的中间区域内,大约13的点落在其它三分之二的区域;120的点应落在控制限较近之处(位于外三分之一的区域).另外,存在大约1的点落在控制限之外,但可认为是受控的稳定系统合理的一部分――就是说,在约99.73%的点位于控制限之内.如果大大超过23的点落在过程均值的附近(对于25个子组的情况,如果有关人员90%多的点在控制限三分之一的中间区域),应调查下列情况之一或更多:●控制限或描点已计算错或描错或重新计算错;●过程或取样方法分层;每个子组包含从两个或多个具有不同均值的过程流的测量值;●数据已被编辑.如果大大少于23的数据点落在过程平均值的附近(对于25个分组的情况,如果有40%或少于40%的数据落在中间三分之一区域内),则应调查下列情况之一或两者:●控制限或描点计算错或描错;●过程或抽样方法造成连续的子组中包含从两个或多个不同过程流的测量值.(这可能是由于对可调整的过程进行过度控制造成的).如果存在几个过程流,应分别识别和追踪.C.5识别和标注特殊原因(均值图)为了诊断并将不合格的输出减到最小,及时分析是很重要的.同样要记 住并不是所有的特殊原因都是不利的.C.6重新计算控制限(均值图)当进行首次过程研究或重新评定过程能力时,要排除已发现并解决了 的特殊原因的任何失控的点,重新计算并描画过程均值和控制限.确保当与 新的控制限相比时,所有的数据点看起来都处于受控状态,如有必要,重复识 别/纠正/重新计算的程序.如果没有明显的证据表明已发现过程的特殊原因,任何“纠正”措施将 可能增加而不是减少过程输出的总变异.C.7为了继续进行控制延长控制限当首批(或以往的)数据都在试验控制限之内,延长控制限使之覆盖将来 的一段时期.如果过程中心偏离目标值,这时还希望调整过程使之对准目标 值.这些控制限可用来继续对过程进行监视.子组容量的变化将影响期望均值极差以及极差和均值图的控制限.这 种情况可能会发生.例如:如果决定减少样本容量但增加抽样频率,这样可以 在不增加每天抽样零件总数的情况下,更快地检测到大的过程变化.a. 估计过程的标准偏差(用σˆ表示) 用现在的子组容量计算: 2ˆd R =σb. 按照新的子组容量查表得到系数d 2﹑D 3﹑D 4和A 2,计算新的极差和控制限:2ˆd R σ=穝U CL D R R =4新U CL X A R X =+2新 LCL D R R =3新LCL X A R X =-2新只要过程的均值和极差保持受控,可将控制限延长用于以后的时期.如 果有证据表明过程的均值或极差已被改变(不论在哪个方向),应查明原因;如 果变化是可调整的,则应根据当前的性能重新计算控制限.C.8有关 “控制”的最后概念――用于进一步的考虑过程控制图的目的不是完美的而是合理﹑经济的控制状态.因此,在实 践中,一个受控的过程并不是图上无任何失控之处的过程.如果一张控制图 上从来不出现失控点,我们将严肃地查问该操作是否应画图.适时地检查某控制点是否失控是控制图的优点.D 过程能力解释1. 假设下的过程能力的解释:过程处于统计稳定状态;● 过程的各测量值服从正态分布; ● 工程及其它规范准确地代表顾客的需求; ● 设计目标值位于规范的中心.2. 一般情况下,将过程输出的分布与工程规范相比,看是否始终满足这些规范.3. 如果不知道分布是否是正态分布,则应进行正态性检验使用诸如审查直方图, 在正态分布纸上描点.D. 1 计算过程的标准偏差R 只要过程的极差和均值两者都处于统计控制状态,则可用估计的过程标准偏差(2ˆd R σ)来评价过程的能力. D. 2 计算过程能力● 对于单边容差,计算:2ˆd R X USL Z σ-=或2ˆd R LSLX Z σ-=(选择合适的一个) 式中:SL=规范界限,X =测量的过程均值,2ˆd σ=估计的过程标准偏差. ● 对于双向容差,计算: 2ˆd R U S L X U S L Z σ-=2ˆd R L S L L S LX Z σ-= Z Z U SL m i n =或Z LSL 的最小值式中:USL,LSL=规范上限和下限;Z 值为负值说明过程均值超过规范.可使用Z 值和标准正态分布表来估计多少比例的输出会超出规范值 (是一个近似值,假设过程处于统计控制状态并呈现正态分布):● 对于单边容差,沿着的边缘,找到Z 值.表的左边为Z 的整数部分和十分位值,上端为Z 值的百分位值,行和列的交点的值即为超出规范的百分比P Z .例如,对于Z=1.56,1.5行和x.x6列的交点得到P Z =0.0594,或大约6%: ● 对于双向容差,分别计算超过上﹑下规范界限的百分比.例如,如果Z Z U SL LSL ==-221285.,.,则总的超出规范界限的值为Pz Pz U SL LSL +=+=001360002200158...或大约为1.6%. Z m i n 也可转化为能力指数Cpk,按下式定义:CpkZCPU==m i n3(即2ˆ3dRXUSLσ-)或CPL(即2ˆ3dRLSLXσ-)的最小值Zm i n =3的过程,其能力指数Cpk=1.00;如果Zm i n=4,则过程能力指数为Cpk=133.. D. 3 评价过程能力例如,某些程序的全面能力指数要求Zm i n ≥3,或Cpk≥100.,对于影响被选重要产品特性的新过程的能力指数要求为Zm i n ≥4或Cpk≥133..●对输出进行筛选,根据需要进行报废或返工处置(这样会增加成本和容许浪费);●改变规范使之与过程性能一致(这样既不能改进过程也不能满足顾客要求).以上两种方法与过程改进相比显然是下策.D. 4 提高过程能力为了提高过程能力,必须重视减少普通原因.必须将注意力直接集中在系统中,即造成过程变异性的根本因素上,例如:机器性能﹑输入材料的一致性﹑过程操作的基本方法﹑培训方法或工作环境.一般来说,纠正这些造成不可接受的过程能力的系统原因可能会超出操作者或他们的现场管理人员的能力.相反,需要采取管理层介入做一些基本的变化﹑分配资源,并为改进过程的整个性能进行协调.用短期的局部措施来纠正系统是不会成功的. D. 5对修改的过程绘制控制图并分析对过程已采取了系统的措施后,其效果应在控制图上表现出来.控制图更成了验证措施是否有效的一种方式.在对过程实施改变时,应仔细地监视控制图.第二节均值和标准差图(Xs -图)样本的标准差s 是过程变异性更有效的指针,尤其是对于样本容量较大的情 况,一般来说,当出现下列一种或多种情况时用s 图代替R 图:● 数据是由计算机按实时时序记录和/或描图的,则s 的计算程序容易集成化;● 有方便适用的袖珍计算器使s 的计算能简单按程序算出; ● 使用的子组样本容量较大,更有效的变差量度是合适的.A. 收集数据● 如果原始数据量大,常将他们记录在单独的数据表上,只有每组的X 和s出现在图上;s X Xn X nXn i i =--=--∑∑()222211B. 计算控制限U C L B S S =4 U C L X A s X =+3 L C L B s s =3 L C L X A s X =-3C. 过程控制解释同X R -D. 过程能力解释同X R -第三节中位数图(~X R -图)A. 收集数据● 中位数图用在子组的样本容量小于或等于10的情况,样本容量为奇数 时更方便.如果子组样本容量为偶数,中位数是中间两个数的均值; ● 刻度的设置为下列的较大者(a)产品规范容差加上允许的超出规范的 读数或(b)测量值的最大值与最小值之差的1.5倍到2倍.图的刻度应 与量具一致;B. 计算控制限● 计算极差的平均值,记为R ;U C L D R R =4 U C L X A R X~~~=+2 LC L D R R =3 L C L X A R X ~~~=-2C. 过程控制解释与X R -大致相同D. 过程能力解释与X R -大致相同 ● 估计过程标准偏差:2ˆd R =σ● 如果过程服从正态分布,只要中位数和极差处于统计控制状态,则可直接用σ估计值来评价过程能力.第四节单值和移动极差图(X-MR)在下列数种情况下,使用个别值与移动全距管制图(X-Rm Chart)1.分析或测试一件产品之品质特性,手续较为麻烦,需花费很多时间,而有误工作时效者.2.所选取之样本,系属于一种极为均匀一致之产品,如像液体或气体,几个测定值没有意义,只要一点就可以时.3.有些产品需要经过一段很长之时间,才能制造完成,如此才获得一个测定值.4.产品系非常贵重之物品,测试一个样本即损失很多金钱者.5.破坏性之试验,每检验一个产品,即损失一个.6.管制制造条件如:温度﹑压力﹑湿度等.单值控制图,要注意下面四点:●单值控制在检查过程变化时不如X-R图敏感;●如果过程的分布不是对称的,则在解释单值控制图时要非常小心;●单值控制图不能区分过程的零件间重复性,因此,在很多情况下,最好还是使用常规的子组样本容量较小(2到4)的X R-控制图,尽管在子组间都要求较长的时间;●由于每一子组仅有一个单值,X和σˆ值会有较大的变异性,(即使过程是稳定的) 直到子组数达到100以上为止.A. 收集数据● 在数据图上从左至右记录单值读数(X)● 单值图(X 图)的刻度可为最大单值读数与最小单值读数之差的1.5到2倍.● 移动极差(MR)图的刻度间隔应与X 图一致.B. 计算控制限控制界限之计算:X X k X X X Xkk==++++∑123R m =每组之最大值-每组之最小值 R m R mK n =-+∑1, Rm ﹕移动全距.K ﹕样本组数.n ﹕一次取用的测定值个数.X 控制图:CL X X = U C L X E R X m =+2 L C LX E R X m =-2 R m 控制图:CL R M R m = U C L D R M R m =4 L C L D R M R m =3X R m -控制图系数移动全距R m 之产生,系将个别值加以分组,分组时可以两个一组,也可以三个 一组,每组个数以n 表示.至于建立控制图之步骤与前述控制图大致相同.不同n的移动全距C. 过程控制解释(见X R-)D. 过程能力解释(见X R-)第五节计量型数据的过程能力和过程性能的理解1. 进行过程能力分析,须满足以下条件下方可:● 过程在统计稳定状态; ● 过程呈常态分配;● 产品之规范值满足客户之需求 2.● 过程固有变差(普通变差)――仅由普通原因产生的部分过程变差.如R d 2或S C 4● 过程总变差――普通变差+特殊变差3.●●4.Cp=2ˆ6R LSL USL σ- Pp=s LSLUSL σˆ6-5.2ˆ3d R X USL Cpu σ-=2ˆ3d R LSLX Cpl σ-= 6.CpCR 1=为能力比值 PpPR 1=为性能比值 7. Cpk 及Ppk 用途● 随着时间变化趋势用来测量持续的改进. ● 决定过程中,需要改进的项目的优先次序.8. 目标柱与损失函数。

SPC2

2 有关的概率知识

表2––1 二项分布

随机变量 X=

0

1

出现的概率

合格品率 1-p

不合格品率 p

b)泊松分布π (λ ),例如:检查一个油漆零件,发现其缺陷数用c 表示,c可以是0,1,2……。用于单位产品上所发生缺陷数量。

表2––2 泊松分布

随机变量 X=c

0 1 2 3…

出现的概率

p0

P1

10

ISO/TS16949与SPC

• 7.2.2.2 组织制造可行性 • 7.3.6.3 产品批准过程 • 7.5.1.3 作业准备验证 • 7.6.1 测量系统分析 • 8.1.1 统计工具的确定 • 8.1.2 基础统计概念知识 • 8.2.2.2 制造过程审核 • 8.2.3.1 制造过程的监视和测量 • 8.5.1.2 制造过程的改进

μ ––– 均值

0<σ <∞

σ ––– 标准差

29

2 有关的概率知识

图2––3 正态分布图

特点:单峰、对称、宽度。

μ –––– 均值

σ 2–––– 方差

σ –––– 标准差 ±3σ –––– 常用来表示变差大小

30

2 有关的概率知识

表2––3 变量范围与正态分布概率值

变量范围 μ ±σ μ ±2σ μ ±3σ μ ±4σ μ ±5σ μ ±6σ

图2––2 分布图

28

2 有关的概率知识

c) 正态分布

正态分布:(GB/T 3358.1––93 2.33)一种连续概率分布,其概率密 度函数为:

f(x)=–√–2–1π––σ– e[- –12(–x–σ––μ–)2]

式中:

e=2.71828182845,自然数,无理数

SPC_2

B 0 100 0 100

50

18

一、集中量数

如果从总体中抽取一个样本,得到一批数据X 1,X 2,X

3….X n,则样本的平均值

:

N

1.平均值:

群体

符号 :

x1 x2 xn i1 xi

N

N

n

样本

符号 :

x x1 x2 xn i1 xi

• 均值= 7

极差= 6

–数据2: 4,5,6.6,6.7,6.7,7,7,7,7,7.3,7.3,7.3,

7.4,8.7,10

• 均值= 7

极差= 6

• 分别计算两组数据的标准差 –1组s= 1.60357

统计用记录图(温度记录表)

2.依表示方法:棒形图、面积图、扇形图、折线图…等

11

rFequency

C1

常用统计分析工具

茎叶图 箱线图

1 46

1 1 1 2 2 6 16 (12) 22 12 5 1 1 1

5 6 7 88 9 10 1126 11 0112346699 12 114555677789 13 2234446799 14 1112778 15 4469 16 17 18 4

一、总体(母体):是指在某一次统计分析中研究对象的全体。 1有限总体:被研究对象是有限的,如一批产品的总数; 2无限总体:被研究对象是无限的,如某个企业、某个生产过程 从前、现在、将来生产的全部产品。 3个体:组成总体的每个单元(产品)叫做个体 4总体含量(总体大小):总体中所含的个体数,常用N表示。

8

Statistical: (统计)

4.数据的搜集:

(1)原始数据:调查法、登记法、实验法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

k

X

k

X X X X X CL k

x ∑=

++++=

= 321

k

R

k

R R R R R CL k

R ∑=

++++== 321 X X

X U C L σ3+= (n

X σ

σ=)

=n

X σ

3

+

=n

d R X 2

/3

+

=n

d R X 23+

(令n

d A 223=

)

=R A X 2+

X X X LCL σ3-= (n

X σ

σ=

)

=n

X σ

3

-

=n d R X 2

/3

-

=n

d R

X 23-

=R A X 2-

R R R U C L σ3

+= (3

d R

σσ=)

=σ33d R + (2

d R

=

σ) =2

33d R d R ∙

+

=R d d )31(23+

(令2

3431d d

D +=) =R D 4

R R R L C L σ3

-= (3

d R

σσ=)

=σ33d R - (2

d R

=

σ) =2

33d R d R ∙

- =R d d R ∙-

2

3

3 =R d d )31(23-

(令2

3331d d

D -=) =R D 3

(2)群體平均值(μ)及標準差(σ)已知時: μ=CL X X U C L σμ3+= =n σ

μ3

+

=σμ∙+n

3 (令n

A 3=)

=σμA +

X X LCL σμ3-=

=n σ

μ3

-

=σμ∙-n

3 (令n

A 3=)

=σμA - σ2d CL R =

R R R U C L σ3+= (3

d R

σσ=)

=σσ323d d +

=σ)3(32d d + (令3223d d D +=) =σ2D

R R R U C L σ3-= (3

d R

σσ=)

=σσ323d d -

=σ)3(32d d - (令3213d d D -=) =σ1D

下列表中爲群體的σμ及未知與已知時的公式:

注:工廠中的製造工程其群體σμ及大多爲未知,故建立R X - Chart 時,均常採用群體的σμ及未知的公式計算。

5. 建立此項管制圖的步驟:

先建立解析用管制圖,待確定管制界限後,再建立管制用管制圖,其步驟如下:

(1) 建立解析用管制圖

a 、 選定管制專案

在制程中選擇對産品品質特性有重要影響的要因或重要品質特性作爲管制專案 b 、搜集資料

搜集最近的資料100個以上,對這些資料的來源充分瞭解,並希望以後的製造工程,其情況頇與搜集資料時相同。

c 、 按産品生産的順序或測定順序,排列資料。

d 、資料的分組

每組所含的樣本個數稱爲樣本數,以n 表示。

樣本的組數以k 表示。

分組法與層別有關,普通按時間順序或測定順序分組,使組內不含異質數據。

並使n =2~5之間最爲適當。

e 、 將分組的資料記入資料記錄表 f 、 計算平均值X g 、計算全距R h 、計算總平均值X i 、 計算全距的平均值R

j 、 查係數342D D A 、、(管制圖常用係數表) k 、計算管制界限 C h a r t

X - X CL X =

R A X UCL X 2+= R A X LCL X 2-=

C h a r t R - R CL R =

R D UCL R 4=

R D LCL R 3=

l 、 繪管制界限

C h a r t X -在上,

Chart R -在下,按習慣一般Chart X -的寬度較Chart R -为大。

将前节计算所得的管制界限数据绘入图纸上。

m 、点图

將f 及g 兩節中所計算得的X 及R 数据,点绘在适当位置,并在相邻

两点间以直线连接之。

n 、管制界限的討論 ①

如所有的點全部在界限內且是隨機散佈者,則可以用作建立制程管制用管制圖。

②

如果有點超出管制界限,則應該調查原因,並加以消除。

然後剔除這些點的資料,再用剩下來的資料,重新計算管制界限。

③

雖有點超出管制界限,但原因不明,或已經查明原因,而無法消除時,這些點無需除去。

④

重新計算管制界限後,仍有點超出新管制界限時,無需除去。

O 、劃直方圖

將資料作成次數分配,如果不呈常態分配,則宜應用層別,合

理分組等方法,檢討原資料。

直到資料呈常態分配,且解析用管制圖在管制狀態下方可。

P 、與規格比較 ①

如果産品界限(即制程分配範圍)在規格界限內,且中心規格中心附近,可以認爲制程能力能滿足規格要求,可以延長作爲管制用管制圖。

②

如果産品界限的寬度比規格界限的寬度爲窄,但由於中心離開規格中心偏向一方,致使産品上限或下限超出規格界限,此時宜調整制程平均值(Process Average ),使與規格中心一致(或接近)後,方可延長作爲管制用管制圖的界限。

③如果産品界限的寬度比規格界限的寬度爲寬時,表示制程

能力不足。

對原資料應該按原料別、機械別、時間別、操

作人員別等加以層別,分別檢討其分配的情況,找出變異

較大之處,應該用工程與技術知識加以改善。

如果原資料

不夠,則應該加以抽樣本,此稱爲制程能力的改善。

如果

目前情況下,由於技術或經濟的限制無法改善制程能力,

則應該檢討規格界限是否可以放寬,以獲得較經濟的生

産,如果無法改善制程能力又無法改變規格時,則應該進

行全數檢查(選剔)。

④如果無規格(或藍圖)界限時,可直接延長使用,而由最

後成品的品質特性(水準),是否能滿足成品規格來檢討。

(2)建立管制用管制圖

經解析用管制圖對制程解析後,確定能力能滿足規格需要,且將來是按此種同樣條件(Conditions)繼續生産時,可以延長管制界限以管制制程。

建立管制用管制圖的程式如下:

a、記入必要事項:

將制程名稱、管制專案、測定單位、規格、機械號碼、管制圖號碼、測定者、操作者、資料的期限等資料填入管制圖。

這些資料如果完整,以後用管制圖的資料來研究制程,才不會發生問題。

b、作管制界限

將經解析用管制圖決定的管制界限繪入管制圖。

c、點圖

與解析用管制圖同樣方法,由制程抽取樣本,測定其特性值,獲得記錄,算得資料(R

X,),按時間順序點入管制圖內。

d、安定狀態的判定

點入圖內的點子,如果在管制界限內,則判定制程安定,可以繼續生産下去,如果有超出管制界限時,則判定制程有不正常原因侵入。

e、採取措施

①制程有不正常原因存在時,應該立即調查原因,加以處置。

②X管制圖上有點超出界限時,則表示制程平均發生變化或變異

增大。

③R管制圖上有點超出界限時,表示制程變異增大。

④採取措施(對策)時,不但要消除當時的不正常現象,還要預防

再度發生,以符合品質管制的原則。

f、管制界限的重新計算

管制工作持續一段時間以後,正常可能發生變化,此時再用原來的管制界限來判斷制程就不適合,應該再搜集資料(20組資料),重

新計算管制界限,以符合制程的現狀。

『例』某工廠承制一批紫銅管應用R

X-管制圖來控制其內徑,尺寸單位爲m/m,利用下列資料表的資料,求得其管制界限並繪圖。

Chart

解:1.將每樣組的X 及R 算出記入時間表內。

2.求X 與R

X =

16.5025

1254

==

∑k

X 8.425

120===∑k

R R

3.查係數2A ,4D ,3D (管制圖常用係數表) 2A =0.58,4D =2.11,3D =負值(以0代表)

4.求管制界限 X 管制圖

16.50==X CL X

R A X UCL X 2+==5.16×0.58×4.8=52.93 R A X LCL X 2-==50.16-0.58×4.8=47.39 R 管制圖

R CL R ==4.8

R D UCL R 4==2.11×4.8=10.13

R D LCL R 3==0×4.8=0

5.將管制界限繪入管制圖

6.點圖

46

48505254

5

10

15

20

25

平均值管制

图

5105

10

15

20

25

全距管制

图

7.檢討管制界限

觀察上圖得知所用點子均在管制界限內隨機跳動,故判斷制程爲安定。

4.4.2 R X -管制圖抽樣時注意事項

1. 抽樣原則:組內變異小,組間變異大。

2. 經濟性:抽樣的費用不得高於獲得的效果。

3. 迅速:盡可能減少對生產線的阻礙。

4. 瞭解制程的特性,以增加樣本的可靠性。

注:1. 表列資料僅作我們開始使用管制圖的參考,隨後可視制程情況予以調整。

2. 亦適用於中位值與全距(R X -~

)管制圖。

管制图常用系数表

35

44。