制程测试项目及方法

制程检验程序

制程检验管理程序(IATF16949/ISO9001-2015)1目的:1.1防止制程中品质变异提早发现不良原因避免不良品大量产生。

1.2增进作业人员对品质标准的认识,作为自主检查与巡回检查之基准,进而达到降低成本,提高市场竞争力。

2适用范围:自零、配件原料开始上线制造到成品包装入库完成为止均适用本办法,模具依『模具制程管理程序』。

3职责:3.1生管负责生产进度安排及物料、成品之发(领)料及保存。

3.2制造于制程中依制程作业标准书之规定做自主检查,并予以记录。

3.3品保对制程中或入库前作全程的品质检核,包括巡回检验及成品检验。

4名词定义:4.1发(领)料:仓库依生产计划发料至制造单位或由制造领料之作业。

4.2自主检查:作业人员对工作站制品自我检查并记录。

4.3巡回检查:品检人员于制程中作不定时依品质管制计划表的检查频率对现场及产品查核并予记录。

5制程检验内容:5.1作业程序5.2执行方法:5.2.1生管每月底前依客户需求排定生产计划。

5.2.2领发料作业:5.2.2.1生管依生产计划需求,以成套领发退料单依指定数量标示明确,发料至现场指定区,并经制造单位签收。

5.2.2.2.螺丝帽等法定标准件或指定物料制造单位就现场库存需求,以领料单向生管领取。

5.2.3生产作业:制造单位每日依生产计划派工,并查核所需人力、材料、设备条件等是否正确,合格后即依制程作业标准书进行生产作业及首件检查、自主检查。

5.2.4自主检查:5.2.4.1首件检查之时机:每日开机后之首件换线后之首件设备修理后之首件作业人员更换后之首件作业条件变更后之首件停电后再开机之首件。

5.2.4.2专机(线)生产之产品或生产期间长,中途有休息停机者均需做首中件检查,作业员于每日上、下午开机时做首件检查,中间休息后再开机生产时做中件检查,小批量短期间生产之产品则做首末件检查。

5.2.4.3首中件检查由作业员检查壹件,依检查项目实施并记录于自主检查表中,并在检查部品上签名,注明时间,放置于检具上或易于目视之规定处,至中件检查后再放入料架中,中件检查作业亦同,至末件检查时放入料架中。

PCB制程测试项目及方法

------电镀

目的:

检验蚀刻液咬铜处理量,测定每分钟咬铜的质量 (g/min)

测试方法:

① 取10*10cm基板,温度150℃,烘烤10min;称 其重量W1

②打开输送、喷淋,1min穿过蚀刻段,确认蚀刻 段长度S

③温度150℃,烘烤10min;称其重量W2 ④ 计算:(W1-W2)/1min=Xg/min

① 取一块10*10cm的光板,在150℃烤箱中烘 烤5min

②用电子天平称其重量w1,用绳子把实验板 绑在飞靶上,过Desmear流程

③ 用烤箱150℃烘烤5min,称其重量w2 ④计算公式:(w1-w2)/100/2=除胶渣速率

标准范围:

0.15-0.3mg/cm3

(12)沉积速率

-----电镀

测试方法:

金像显微镜

管控范围:

多层板粗糙度≦ 800u” 双面板粗糙度≦ 1200u”

(1)铜厚测试

-------电镀

目的: 检验基铜箔或制程孔、面铜的厚度

值鉴定 测试方法:

孔、面铜测厚仪

(2)PTH背光测试

------电镀

目的:

检验PTH化学铜沉积的厚度

测试方法:

金像显微镜

管制范围:

化铜沉积厚度:20-40u”

中德投资有限公司

Central Tech Investment LTD.

PCB线路板---------制程测试项目及方法

撰写:文军

(1)孔径偏移度测试

--------NC

目的:

检测同等规格钻头、孔径大小、叠板厚度以及 孔径间距的偏移度 测试方法:

①取300*400mm基板n PNL ②同等板厚、钻头直径、叠板厚度一致 ③钻孔时,区分每spindles所钻之板做代号;并 区分面、中、低板 ④按顺序检测、并记录相关数据

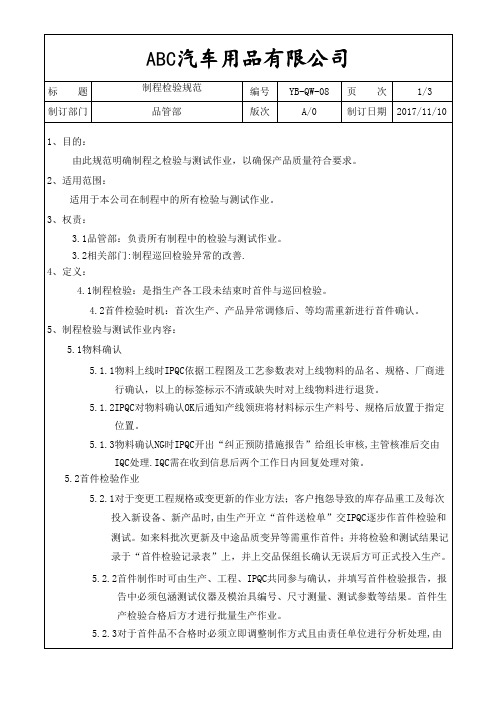

制程中检验及测试控制程序(印刷)

制程中检验及测试控制程序

1.0目的

本程序规定了本公司在产品制程中检验及测试程序和方法,以保证在制程中只有通过检验及测试的产品才可进入下一个工序。

2.0适用范围

此文件适用于IPQC对产品在生产过程中的检验及测试。

3.0职责

●IPQC检验员负责产品在生产过程中的检验及测试工作,以保证生产出来的产品达到符合客户的要求。

●IPQC组长负责监督及安排检查员的日常工作。

●品管部主任有责任承认每批产品在生产过程中已经检验,并负责审批《IPQC检查报表》,总体负责品管部工作。

4.0工作程序

●IPQC组安排有专职组员在各个工序中执行测试工作。

●IPQC员根据《IPQC检验指导书》及客户要求进行检验及测试工作,并将检验结果记录于《IPQC检查报表》上。

●经检查合格的半成品,放置于半成品区内或直接流到下一工序中。

●在各个工序中,检查不合格的产品经品管部主任批准,按《不合格品控制程序书》实行管制。

5.0支持性文件

●《IPQC工作指导书》

●《不合格品控制程序》

●《检验及测试状态控制程序》

6.0相关记录

●《IPQC检查报表》

●《IPQC检验程序流程图》

●《IPQC工作指导书》。

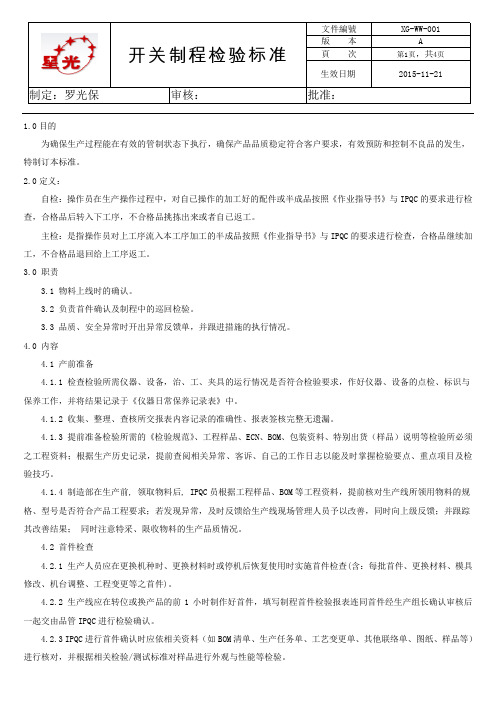

制程检验标准

制定:罗光保审核:批准:1.0目的为确保生产过程能在有效的管制状态下执行,确保产品品质稳定符合客户要求,有效预防和控制不良品的发生,特制订本标准。

2.0定义:自检:操作员在生产操作过程中,对自已操作的加工好的配件或半成品按照《作业指导书》与IPQC的要求进行检查,合格品后转入下工序,不合格品挑拣出来或者自已返工。

主检:是指操作员对上工序流入本工序加工的半成品按照《作业指导书》与IPQC的要求进行检查,合格品继续加工,不合格品退回给上工序返工。

3.0 职责3.1 物料上线时的确认。

3.2 负责首件确认及制程中的巡回检验。

3.3 品质、安全异常时开出异常反馈单,并跟进措施的执行情况。

4.0 内容4.1 产前准备4.1.1 检查检验所需仪器、设备,治、工、夹具的运行情况是否符合检验要求,作好仪器、设备的点检、标识与保养工作,并将结果记录于《仪器日常保养记录表》中。

4.1.2 收集、整理、查核所交报表内容记录的准确性、报表签核完整无遗漏。

4.1.3 提前准备检验所需的《检验规范》、工程样品、ECN、BOM、包装资料、特别出货(样品)说明等检验所必须之工程资料;根据生产历史记录,提前查阅相关异常、客诉、自己的工作日志以能及时掌握检验要点、重点项目及检验技巧。

4.1.4 制造部在生产前, 领取物料后, IPQC员根据工程样品、BOM等工程资料,提前核对生产线所领用物料的规格、型号是否符合产品工程要求;若发现异常,及时反馈给生产线现场管理人员予以改善,同时向上级反馈;并跟踪其改善结果;同时注意特采、限收物料的生产品质情况。

4.2 首件检查4.2.1 生产人员应在更换机种时、更换材料时或停机后恢复使用时实施首件检查(含:每批首件、更换材料、模具修改、机台调整、工程变更等之首件)。

4.2.2 生产线应在转位或换产品的前1小时制作好首件,填写制程首件检验报表连同首件经生产组长确认审核后一起交由品管IPQC进行检验确认。

制程检验规范

产品(半成品、成品).3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:指对生产过程中影响产品品质的因素进行随机抽样检验、确认。

4.职责4.1品管部4。

1.1 负责制程中产品外观、检验流程、检验标准、检验规范、检验站的编制和设置.4.1。

2 IPQC:负责对产品、物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常之追踪与确认;主导不合格品或异常品管问题的提出、跟进、落实、效果确认.4。

1.3 FQC:负责制程中产品外观、产品指定项目的全检。

4.1.4 测试员:负责制程中产品接地、耐压、点亮的全检4。

2工程部4.2.1 参与新产品、试产、设计变更首件的确认,负责制程中产品电气、结构、功能、测试标准,品质异常、不合格品原因的分析及改善对策的提出。

4.2.2 负责制程中产品SOP的制定,工装夹具制作,工艺跟进改善,产能效率的提升,结构性能异常的跟进与落实。

4。

2。

3 负责制程中仪器、设备测试规范的制定;机器、设备、仪器、仪表、治夹具、工具运行状况的监控,设备的正常运转的巡视及日常保养工作监管。

4。

3 业务部:参与新客户第一次生产及客户要求变更后首次生产时首件的确认.4.4 生产部4。

4.1 负责首件的制作与送样确认,自验互检。

4.4.2 制程中5M1E 的落实及制造过程的监控,配合IPQC与PIE的工作;品质异常的受理与改善,改善对策的具体实施。

5.作业内容5.1生产、检验前作业准备5.1.1生产部门5。

1.1.1生产部门在开拉生产前进行自我核查,发现不合格品及异常,采取措施立即纠正,再行生产。

5.1.1。

2 生产部门开拉生产前需查核领用物料是否与制令工单相符,是否有相应的BOM、或样品,工作环境是否符合产品生产需求,各作业工站是否悬挂相应的SOP,人员对作业方法、产品品质是否清楚了解。

【首件确认报告】、【耐压/极性测试记录表】5。

1.1.3 机器、设备、作业工具是否处于正常状态,风批、电批扭力设置是否正确符合作业需求.5。

制程检验标准(插座及转换器)

60N

额定电压超过250V

2.5A以上至16A之间

80N

大于16A

100N

15

操作力

严次

用手拨动开关数次,测试开关按键是否灵活。

按AQLⅡ中0.65标准数量

0.01

手感

16

E极先导通测试

严次

将插座两端与治具连接,治具插头插入时E灯先亮,LN灯后亮,拔出时LN灯先灭,E灯后灭

0.01

按S-2中标准数量

0.01

治具

电子万用表

19

点焊或铆接端子的拉力

严次

导体标称截面积mm2

拉力N

按左方拉力沿导体轴方向拉一分钟不脱落

按S-2中标准数量

0.01

砝码

0.75至1.5以下

40

1.5至2.5以内

50

20

机械强度

严次

将组装好的成品从500mm高处跌落到钢板上,重量小于50g∕50次,大于50g∕25次,应无明显破裂并能通过相关的性能测试

按S-2中标准数量

0.01

砝码

治具

12

综合测试

严次

1.导通、极性测试:检验产品各极之间、极片之间,应无短路、断路和极性不正确现象。

2.耐压测试:在成品各极之间加载2500V电压、10mA测试2秒产品无短路、击穿等高压不良。

按S-2中标准数量

0.01(生产线全检测试)

排苏测试仪

或

高压测试仪

13

标志

严次

每个订单做一次,一次做一至两箱

严次0.01主次0.65轻次2.5

目视

卷尺

23

ROSH测试

严次

所有的五金件,塑胶件,包装材料及与产品有关的生产辅助材料等必须符合ROSH指令要求。

制程测试项目及方法

①取蚀刻后之板,切取线路部位并做切片分析(与线路

纵向打磨抛光)

②观察线路两侧凹陷度

仪器:

金像显微镜

Y X

管控范围:

Y X

≧2

(9)水平机水平测试

-----电镀

目的:

检验水平机传动是否正常,确保无卡板及 叠板现象

测试方法:

① 取5PNL同等大小基板过水平机(只打 开输送)

②用刻度尺确认该5PNL在水平机入口前 后左右间距

③用刻度尺确认该5PNL板在水平机出口 间距,确认入口与出口之板所测量数据是否相 等

(10)振动频率及振幅

-----电镀

目的: 检测振动马达本身频率及振幅,能有

效驱超气泡及提高贯孔性 测试方法:

振动分析仪 管制范围:频率40HZ,振幅:0.3mm以

(11)除胶渣速率

-----电镀

目的:

检测Desmear除胶效果,确保化铜沉积, 不宜导致内开(OPEN) 测试方法:

① 取一块10*10cm的光板,在150℃烤箱中烘 烤5min

②用电子天平称其重量w1,用绳子把实验板 绑在飞靶上,过Desmear流程

③ 用烤箱150℃烘烤5min,称其重量w2 ④计算公式:(w1-w2)/100/2=除胶渣速率

标准范围:

0.15-0.3mg/cm3

(12)沉积速率

-----电镀

(13)微蚀速率

-----电镀

目的:

铜箔表面处理,使其表面产生细密凹凸状, 增强铜层的附着力

测试方法:

①取一块10*10cm的光板,在150℃烤箱中烘烤 5min

②用电子天平称其重量w1,用绳子把实验板绑 在飞靶上,从平整到微蚀槽流程

③ 用烤箱150℃烘烤5min,称其重量w2 ④计算公式:(w1-w2)/8.96/100/2*400000

制程检验规范

停线时机:

5.4.1新产品未制作首件未经确认而批量投产时。

5.4.2正常生产时不良率超过5%时。

5.4.3无正式发行之工程图、SOP作业时。

5.4.4未依”不合格管制程序”对不合格品及修理品进行标示隔离,未依”产品鉴别与追溯管制程序”和”检验与测试状况管制程序”对产品的状态进行标示和可追溯性进行管制时。

5.4.5客户抱怨的改善对策在生产时未执行时。

5.4.6同一产线同一产品FQC连续批退三次时需开出停线通知单。

6.合格品管制程序

7.表单

7.1首件检验记录表

7.2制程检验记录表

5.2.2首件制作时可由生产、工程、IPQC共同参与确认,并填写首件检验报告,报告中必须包涵测试仪器及模治具编号、尺寸测量、测试参数等结果。首件生产检验合格后方才进行批量生产作业。

5.2.3对于首件品不合格时必须立即调整制作方式且由责任单位进行分析处理,由品保负责确认改善效果,若有相关资料变更时则应重新投入首件制作并重新确认记录。

5、制程检验与测试作业内容:

5.1物料确认

5.1.1物料上线时IPQC依据工程图及工艺参数表对上线物料的品名、规格、厂商进行确认,以上的标签标示不清或缺失时对上线物料进行退货。

来料、制程、成品抽样检验规范方案

1. 成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品批准编排审核的质量稳定、良好。

IQC 进料检验、制程检验、 OQC 成品出货检验的所有产品。

a) IQC、IPQC、OQC 负责执行本规定b) 品管部负责监督执行并视产品实际情况制定、修改本规定1 抽样标准:按 MIL-STD-105D Ⅱ级检查水平一次抽样进行2 合格质量水准 AQL 规定:① 电子料 MAJOR:0.65;MINOR:2.5②结构料 MAJOR:1.0;MINOR:2.53 检查严格度:正常检验4 抽样方式:随机抽样5 抽样批量:每一定单作为一个检查批次6 生产部驻厂质检员对来料抽检的规定为,对 3C 关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,普通性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准 ,部份物料特殊规定的除外 ,参见具体物料检验标准,特殊情况由物料 QE 决定。

1 抽样标准:按 MIL-STD-105D Ⅱ级检查水平一次抽样进行2 合格质量水准 AQL 规定:① 功能不良 MAJOR:0.65;MINOR:2.5② 外观不良 MAJOR:1.0;MINOR:2.53 检查严格度:正常检验4 抽样方式:随机抽样5 抽样批量:每四小时生产作为一个批量,低于 4 小时按照实际生产数量作为送检数量。

6 生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》 ,特殊情况由研发工程师决定。

1 抽样标准:按 MIL-STD-105E 〔等同 GB2828-87Ⅱ级检查水平一次抽样方案进行2 合格质量水准 AQL 规定:① 主机/键盘: CR:0.4, MAJOR:0.65;MINOR:2.53 检验严格度:正常检验4 抽样方式:随机抽样5 抽样批量① 普通以客户每次的定单数量作为一个批量检验。

②根据相应机型的质量控制计划来确定每批批量。

制程检验规范

制程检验规范制程检验规范是一份文件,用于指导制程检验的实施和管理。

本文以1000字的篇幅介绍了制程检验规范的基本内容。

制程检验规范是指在生产制程中进行的检验活动的规范化要求,旨在确保产品质量的稳定性和一致性。

制程检验规范的制定是为了提高制程监控的效果,通过对制程进行持续性的检验和监控,及时发现制程中的问题,并采取相应的措施加以解决。

制程检验规范的基本内容包括以下几个方面:1. 检验对象的定义:明确需要进行制程检验的对象及其规格要求。

包括具体的产品、物料或设备等。

2. 检验方法和工具的选择:根据不同的检验对象,确定适合的检验方法和工具。

包括物理性能测试、化学成分分析、外观检查等。

3. 检验频次和样本量的确定:根据生产工艺和质量管理要求,确定制程检验的频次和样本量。

包括每班检验、每批检验、每日检验等。

4. 检验记录和报告的要求:对检验结果和相关信息进行记录和报告。

包括记录制程参数、检验结果、异常情况和处理措施等。

5. 异常处理和纠正措施:对于检验过程中发现的异常情况,及时采取相应的措施进行处理和纠正。

包括停线检查、追溯调查、不良品处理等。

6. 检验结果的统计和分析:对制程检验结果进行统计和分析,以评估制程的稳定性和一致性。

包括计算制程能力指数、绘制控制图等。

7. 审核和评审:定期对制程检验规范进行审核和评审,确保其符合实际生产需要和质量管理要求。

制程检验规范的实施可以通过以下几个步骤来进行:1. 制定制程检验规范:根据产品的特性和生产工艺,制定适合的制程检验规范。

2. 培训和意识培养:对制程检验人员进行培训,提高其检验技能和意识。

3. 检验计划的编制:根据制程检验规范,编制具体的检验计划,包括检验频次、样本量和检验方法等。

4. 检验的实施和记录:按照检验计划进行制程检验,并记录检验结果和相关信息。

5. 异常处理和纠正措施:对检验中发现的异常情况,及时进行处理和纠正。

6. 检验结果的统计和分析:对检验结果进行统计和分析,评估制程的稳定性和一致性。

IPQC制程巡检工作内容

IPQC制程巡检工作内容简介IPQC(In-Process Quality Control)即制程巡检,是指在生产过程中对产品质量进行监控和检查的一项工作。

通过IPQC,可以及时发现和解决制程中的问题,确保产品质量符合要求。

本文将介绍IPQC制程巡检的工作内容,包括目的、方法和流程等。

目的IPQC制程巡检的主要目的是:1.提前发现制程中的问题,及时采取纠正措施,避免不良品的产生;2.监控各制程环节的稳定性和一致性,确保产品质量的稳定性;3.通过巡检结果,为制程的改进提供依据和数据支持。

通过IPQC制程巡检,可以避免不良品的流出和客户投诉,提高产品质量,降低生产成本,增加客户满意度。

方法IPQC制程巡检可以采用多种方法,常用的包括:1.可视巡检:通过观察、比较、测量等方式,检查产品外观、尺寸、颜色等是否符合标准要求。

可以使用肉眼、显微镜、放大镜等工具进行检查;2.功能性测试:通过对产品进行功能性测试,检查产品是否能够正常运行。

可以使用测试仪器、测试设备等进行功能性测试;3.抽样检验:从生产中的每个批次或每个工序中,抽取一部分产品进行检验。

可以使用统计方法,根据一定的抽样规则进行检验;4.记录分析:对巡检结果进行记录和分析,通过统计和趋势分析等方法,找出制程中的问题和异常情况。

不同的产品和制程可能需要采用不同的巡检方法,根据实际情况选择合适的方法进行巡检。

流程IPQC制程巡检的流程通常包括以下几个步骤:1.工序划分:根据产品制程和生产流程,将生产过程划分为不同的工序,确定每个工序的巡检点和巡检要求;2.巡检计划制定:根据制程和产品要求,确定巡检的频率、检验方法、检验指标等,并编制巡检计划;3.巡检执行:按照巡检计划,对每个工序进行巡检,记录巡检结果,并及时处理异常情况;4.结果分析:对巡检结果进行统计和分析,找出问题和异常情况,并制定改进措施;5.改进措施实施:根据巡检结果和分析,制定相应的改进措施,并在生产过程中进行实施;6.反馈和总结:将巡检结果和改进措施反馈给相关人员,并总结经验和教训,优化巡检流程。

制程检验作业管理办法

制程检验作业管理办法制程检验是指在产品制造过程中,通过对产品的关键环节进行检测和测试,以确保产品符合设计要求和质量标准的一种管理方法。

制程检验作业管理办法是指针对制程检验工作的组织、实施、监督和改进等方面进行具体规定和管理的文件。

本文将对制程检验作业管理办法进行详细阐述,主要包括制程检验的定义、目的、作业流程及关键要素等方面内容。

一、制程检验的定义制程检验是指在产品制造过程中,通过对关键环节和关键参数进行检测和测试,以保证产品符合设计要求和质量标准的一种质量管理方法。

二、制程检验的目的1.保证产品质量:通过制程检验,及时发现和纠正制造过程中的缺陷和问题,保证产品的质量稳定和一致性。

2.提高生产效率:制程检验可以减少不合格品的产生和再加工的时间和成本,提高生产效率和降低生产成本。

3.改善过程控制:通过监控制程检验的结果,及时调整和改进生产过程,提高生产过程的稳定性和可控性。

三、制程检验的作业流程制程检验作业流程主要包括策划、准备、实施、控制和改进五个环节。

1.策划1.1 制定制程检验计划:根据产品的特性和制造过程的要求,制定制程检验计划,明确制程检验的内容、方法、频次和要求。

1.2 制定制程检验标准:根据产品的设计要求和质量标准,制定制程检验标准,明确产品的关键特性和参数,并确定检验的方法和技术要求。

1.3 制定制程检验流程:根据产品的制造过程和质量控制要求,制定制程检验流程,明确每个制程节点的检验点和检验方法。

2.准备2.1 准备检验设备和工具:根据制程检验计划和标准,准备必要的检验设备和工具,确保其正常运转和有效可靠的检验结果。

2.2 配备合格的检验人员:根据制程检验计划和标准,配备具有相关专业知识和技能的检验人员,确保其能够正确并有效地执行制程检验工作。

2.3 确定样本数量和抽样方案:根据产品的特性和制程检验的要求,确定样本数量和抽样方案,确保样本的代表性和可靠性。

3.实施3.1 进行制程检验:按照制程检验流程和标准的要求,对产品的关键环节和关键参数进行检测和测试,记录检验结果和相关数据。

制程能力及管控重点测试方法培训(ppt 41页)

1-σ /µ*100%≥90%

延展性≥15%,拉力强度2040KN/M2

无电镀开路, 电阻变化率<10%

≥105% (min/max)*100%≥85%

average≤15um

40%-60%

TTM Confiden5tial

每月

每周

规格 (min/max)*100%≥80%

average≤15um 40%-60%

1-σ /µ*100%≥90% 线厚*2/(下线宽-上线宽)≥3.0

MAX-MIN≤25.4um 棕化层均匀,无明显异常

偏差值 ±3℃

/

轴偏差允许范围±25um,孔间距 允许范围±50um R≤1.0um

TTM Confiden4tial

机 台设定烤板温度;

3)控制范围为80℃--100℃条件下干燥1min并且在80℃点四点温 差

应控制≤5℃; 4)测试频率:每月一次。

TTM Confiden8tial

二.测试方法

2、内层&次外层&防焊曝光能量均匀性测试方法

1) 将曝光机切换到手动模式Manual;

2) 选择“上灯”界面;

3) 点击“开/关SHUTTER”;

TTM Asia Pacific Region

MAS制程能力及管控重点测试方法培训教材

编写: Qing Hong Zeng 日期:2010.11.30

TTM Confidential

内容

1. 目前我司各制程的重点制程能力监控项目及 测试频率;

2. 各制程的重点制程能力及监控项目的测试方 法;

TTM Confiden2tial

请列举IPQC制程检验流程图中的所有检验项目。

请列举IPQC制程检验流程图中的所有检

验项目。

请列举IPQC制程检验流程图中的所有检验项目

根据IPQC制程检验流程图,以下是所有的检验项目:

1. 原材料检验:

- 检查原材料是否符合质量要求

- 检查原材料的数量和规格是否准确

2. 外观检验:

- 检查产品的外观是否完整和无损

- 检查产品的颜色、标志和图案是否符合要求

3. 尺寸检验:

- 测量产品的尺寸是否符合规格要求

- 检查产品的长度、宽度和高度是否准确

4. 功能检验:

- 测试产品的功能是否正常工作

- 检查产品的开关、按钮和控制功能是否正常

5. 可靠性检验:

- 测试产品在正常使用条件下的可靠性

- 检查产品的耐久性和寿命是否符合要求

6. 包装检验:

- 检查产品的包装是否完好无损

- 检查产品的包装标签和说明书是否齐全和准确

7. 标识检验:

- 检查产品的标识是否清晰可见

- 检查产品的标识是否符合法律和标准要求

8. 安全检验:

- 检查产品的安全性能是否符合要求

- 检查产品是否存在任何潜在的安全风险

以上是IPQC制程检验流程图中的所有检验项目。

根据具体情况和产品特性,还可以添加其他检验项目以确保产品的质量和可靠性。

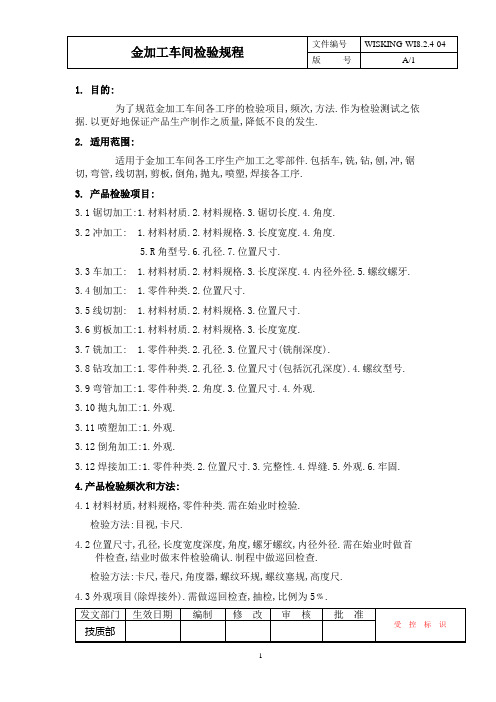

钣金加工金加工车间制程检验规程

1.目的:为了规范金加工车间各工序的检验项目,频次,方法.作为检验测试之依据.以更好地保证产品生产制作之质量,降低不良的发生.2.适用范围:适用于金加工车间各工序生产加工之零部件.包括车,铣,钻,刨,冲,锯切,弯管,线切割,剪板,倒角,抛丸,喷塑,焊接各工序.3.产品检验项目:3.1锯切加工:1.材料材质.2.材料规格.3.锯切长度.4.角度.3.2冲加工: 1.材料材质.2.材料规格.3.长度宽度.4.角度.5.R角型号.6.孔径.7.位置尺寸.3.3车加工: 1.材料材质.2.材料规格.3.长度深度.4.内径外径.5.螺纹螺牙.3.4刨加工: 1.零件种类.2.位置尺寸.3.5线切割: 1.材料材质.2.材料规格.3.位置尺寸.3.6剪板加工:1.材料材质.2.材料规格.3.长度宽度.3.7铣加工: 1.零件种类.2.孔径.3.位置尺寸(铣削深度).3.8钻攻加工:1.零件种类.2.孔径.3.位置尺寸(包括沉孔深度).4.螺纹型号.3.9弯管加工:1.零件种类.2.角度.3.位置尺寸.4.外观.3.10抛丸加工:1.外观.3.11喷塑加工:1.外观.3.12倒角加工:1.外观.3.12焊接加工:1.零件种类.2.位置尺寸.3.完整性.4.焊缝.5.外观.6.牢固.4.产品检验频次和方法:4.1材料材质,材料规格,零件种类.需在始业时检验.检验方法:目视,卡尺.4.2位置尺寸,孔径,长度宽度深度,角度,螺牙螺纹,内径外径.需在始业时做首件检查,结业时做末件检验确认.制程中做巡回检查.检验方法:卡尺,卷尺,角度器,螺纹环规,螺纹塞规,高度尺.4.3外观项目(除焊接外).需做巡回检查,抽检,比例为5﹪.检验方法:目视.手感.4.4焊接之外观,完整性,焊缝项目.需做全检.检验方法:目视.4.5焊接之牢固性能项目需做抽检.比例为5﹪.检验方法:敲打方法(见焊接确认规程4.4)5.产品检验标准:5.1上述4.1 和 4.2所列项目检验标准按工程图.涉及装配尺寸以对应配件试装效果为准.5.2上述4.3外观项目.弯管外观要求管材无裂纹,划伤,.抛丸外观要求表面无锈,零件含螺牙螺纹无损坏,板材零件无变形.喷塑外观要求塑粉层均匀无流柱,无露底,光滑无颗粒灰尘附着.倒角外观要求手感光滑,无毛刺附着.5.3上述4.4项目.外观要求光滑平整,无咬年烧穿,无焊粒附着.完整性项目要求无遗漏焊件.焊缝要求无漏焊,未融合.5.4上述4.5项目,牢固性能项目要求在敲打实验中不出现脱焊,断边,起边,撕裂现象.6.过程参数检验规程:6.1锯片规格,冲压/弯管模具编号,夹治具编号,钻头型号,铣刀型号,丝攻型号等硬件设备应在作业开始前目视检查确认.6.2冲压加工(冲压压力,合模时长,行程.).弯管加工(角度设定值.).抛丸加工(空气压力,电流,时间).喷塑(烘烤温度,烘烤时间.)等过程参数应在作业开始时目视/卷尺检查确认.。

制程能力及管控重点测试方法共43页文档

1、战鼓一响,法律无声。——英国 2、任何法律的根本;不,不成文法本 身就是 讲道理 ……法 律,也 ----即 明示道 理。— —爱·科 克

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——波 洛克

Байду номын сангаас6、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

WAT测量项目以及测试方法

4. Gate Oxide

WAT Item Name(以PW gate oxide为例) : Cgpw

Toxpw BvCgpw

Item name

Method of measurement

Cox Tox Bv

Vg=Vdd, Vb=GND, apply a 0.03V AC signal to measure C value, Cox=C/Area

sutterdai20080307watintroductionwat测试项目及方法waferacceptancetest晶片允收测试半导体硅片在完成所有制程工艺后针对硅片上的各种测试结构所进行的电性测试

WAT 测量项目以及测试方法

TD/DTD/DD: Sutter Dai

2008/03/07

WAT Introduction

Test Key

Server

Data

Control command

Wafer

Probe card

PIN No SMU

CV Meter

DC tester 4070 Server

Auto-Prober

Relay c

WAT测试项目

常见的几种器件结构

1. MOS device 2. Field Device 3. Junction 4. Gate Oxide 5. Resistor 6. Bipolar Device 7. Layout Rule Check

NOTE: If there has a dummy capacitor, Cdummy should be subtracted.(Cox=Cox-Cdummy)

5. Resistor

Sheet resistance (RsN+/P+/NW/Poly/Metal)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB线路板---------制程测试项目及方法

制程测试项目及方法

------NC

目的:

检测同等规格钻头、孔径大小、叠板厚度以及 孔径间距的偏移度 测试方法:

①取300*400mm基板n PNL ②同等板厚、钻头直径、叠板厚度一致 ③钻孔时,区分每spindles所钻之板做代号;并 区分面、中、低板 ④按顺序检测、并记录相关数据

②用电子天平称其重量w1,用绳子把实验板绑 在飞靶上,从平整到微蚀槽流程

③ 用烤箱150℃烘烤5min,称其重量w2 ④计算公式:(w1-w2)/8.96/100/2*400000

管制范围:

20-40U” 制程测试项目及方法

(14)镀铜均匀性测试

-----电镀

目的:

有效铜面达到均一效果,提高本身制程能 力,满足客户要求

③ 用烤箱150℃烘烤5min,称其重量w2 ④计算公式:(w1-w2)/100/2=除胶渣速率

标准范围:

0.15-0.3mg/cm3 制程测试项目及方法

(12)沉积速率

-----电镀

目的: 检测化铜槽沉积效果,确保背光正常

测试方法:

①取一块 10*10cm的光板,在150℃烤箱中烘烤 5min

②用电子天平称其重量w1,用绳子把实验板绑在 飞靶上,过PTH流程

仪器:

二次元检测仪

制程测试项目及方法

(2)吸尘器吸力测试

--------NC

目的:

①检测吸尘器本身吸力是否达标 ②吸尘器至钻孔机管口吸力是否达标

测试方法:

风速流量检测仪

管控范围:

吸尘器端口:1500-2000psi/15HP 钻孔机吸管端口: 1200-1500psi

制程测试项目及方法

(3)孔壁粗糙度检测

②用剥离器将钢板所镀之铜完整剥离 ③用延展性测试仪测试

制程测试项目及方法

(16)哈氏(HULL)实验

------电镀

目的: 分析电镀液光剂含量

方法:

①取电镀液267ml,置于哈氏槽内 ②打开整流器电源、接通打气端口 ③插入哈氏片(确保哈氏干净),接通阴阳电 源;铜光剂分析用2A电流,锡光剂分析用1A电流, 电镀5min ④观察哈氏片光量度

(2)PTH背光测试

------电镀

目的:

检验PTH化学铜沉积的厚度

测试方法:

金像显微镜

管制范围:

化铜沉积厚度:20-40u”

制程测试项目及方法

(3)化铜自动添加泵流量测试

-------电镀

目的:

确保化铜A、B液添加比例相等,避免药水添 加不平衡而失调,导致背光异常

测试方法:

① 取500mL容量的两量杯,分别将A、B液两 输液管同时放入烧杯内

测试方法:

①选取1PNL镀完CuI、CuII之板 ②用孔面铜测厚测仪测量,分别测其板高低电流区 各5个点的值 ③计算方法:(最大值-5个点的平均值)/平均值

制程测试项目及方法

(15)镀铜延展性测试

-----电镀

目的: 检测镀铜的密疏性

测试方法:

① 选 取 300*300mm 钢 板 置 于 铜 槽 电 镀 30min

③温度150℃,烘烤10min;称其重量W2 ④ 计算:(W1-W2)/1min=Xg/min

制程测试项目及方法

(5)蚀刻均匀性测试

------电镀

目的: 检测蚀刻段上下喷淋所咬铜量否均匀一致,

而可确认校正上下喷淋压力值 测试方法:

① 取400*500mm基板 ②打开蚀刻机输送(速度8.0m/min)将其 基板过两段喷淋 ③用孔、面铜测厚仪测量该基板上下两面 厚度,并计算其差异值

(8)蚀刻因子测试

------电镀

目的:

检验侧蚀大小,确保蚀刻之品质

测试方法:

①取蚀刻后之板,切取线路部位并做切片分析(与线路 纵向打磨抛光)

②观察线路两侧凹陷度

Y

仪器:

金像显微镜

X

管控范围:

Y X

≧2

制程测试项目及方法

(9)水平机水平测试

-----电镀

目的:

检验水平机传动是否正常,确保无卡板及 叠板现象

测试方法:

① 取5PNL同等大小基板过水平机(只打 开输送)

②用刻度尺确认该5PNL在水平机入口前 后左右间距

③用刻度尺确认该5PNL板在水平机出口 间距,确认入口与出口之板所测量数据是否相 等

制程测试项目及方法

(10)振动频率及振幅

-----电镀

目的: 检测振动马达本身频率及振幅,能有

效驱超气泡及提高贯孔性 测试方法:

振动分析仪 管制范围:频率40HZ,振幅:0.3mm以

制程测试项目及方法

(11)除胶渣速率

-----电镀

目的:

检测Desmear除胶效果,确保化铜沉积, 不宜导致内开(OPEN)

测试方法:

① 取一块10*10cm的光板,在150℃烤箱中烘 烤5min

②用电子天平称其重量w1,用绳子把实验板 绑在飞靶上,过Desmear流程

制程测试项目及方法

(6)电流均匀性测试

------电镀

目的: 确保各阴极板电流承受均匀,提高

镀铜层均匀度 测试方法:

钳表测量仪

制程测试项目及方法

(7)挂具导电性测试

------电镀

目的: 检测各挂具导电性是否良好,确保

所生产品质正常 测试方法:

钳表测量仪或用万能表检测其挂具阻 值,阻值≦ 3Ω

制程测试项目及方法

③用150℃烤箱中烘烤5min,称其重量w2 ④计算公式:(w2-w1)/8.96/100/2*400000

管制范围:

15-30U”

制程测试项目及方法

(13)微蚀速率

-----电镀

目的:

铜箔表面处理,使其表面产生细密凹凸状, 增强铜层的附着力

测试方法:

①取一块10*10cm的光板,在150℃烤箱中烘烤 5min

-------NC

目的:

检测钻头高速运转下,致使树脂纤维受热冲 击过大而所造成的粗糙度大小

测试方法:

金像显微镜

管控范围:

多层板粗糙度≦ 800u” 双面板粗糙度≦ 1200u”

制程测试项目及方法

(1)铜厚测试

-------电镀

目的: 检验基铜箔或制程孔、面铜的厚度

值鉴定 测试方法:

孔、面铜测厚仪

制程测试项目及方法

②打开自动添加控制器并计时,待运行10sec后, 关闭添加器

③观察两容量是否相等

制程测试项目及方法

(4)蚀铜速率测试

------电镀

目的:

检验蚀刻液咬铜处理量,测定每分钟咬铜的质量 (g/min)

测试方法:

① 取10*10cm基板,温度150℃,烘烤10min;称 其重量W1

②打开输送、喷淋,1min穿过蚀刻段,确认蚀刻 段长度S