机械设计创新设计-机械手抽取器

五自由度机械手的抓取设计

五自由度机械手的抓取设计随着工业自动化的快速发展,机器人技术也在不断进步,其中五自由度机械手作为机器人的重要组成部分,具有广泛的应用前景。

本文将围绕五自由度机械手的抓取设计展开讨论,旨在深入探讨其工作原理、设计方法及应用案例。

五自由度机械手、抓取设计、自由度、机械手机构、运动学、应用案例五自由度机械手是一种具有五个独立运动自由度的机器人手臂。

这五个自由度包括三个线性移动自由度和两个旋转自由度。

这种机械手能够在三维空间中完成各种复杂的动作,如抓取、搬运、装配等。

抓取设计是五自由度机械手的关键技术之一,通过对机械手爪部进行精确的定位和姿态调整,实现物体的稳定抓取和操作。

五自由度机械手主要由基座、臂部、手部和驱动器等部分组成。

其中,手部是进行抓取操作的关键部件,它通常包括一个或多个手指,以及相应的关节和驱动器。

手指的形状和大小应根据抓取物体的形状和大小进行设计,以确保良好的适应性。

机械臂的每个自由度都由一个电机驱动,通过控制器实现对机械手的位置、姿态和动作的精确控制。

五自由度机械手的五个自由度分别为三条臂的直线移动和两条臂的旋转运动。

通过这五个自由度的协调动作,机械手可以实现空间中的任意位置和姿态。

在抓取设计中,需要根据实际应用需求,对机械手的运动进行规划,以实现物体的稳定抓取和操作。

抓取设计还需要考虑手指与物体的接触方式。

这通常包括面接触、点接触和侧面接触等。

面接触适用于抓取表面较大的物体,可以提供较好的稳定性;点接触适用于抓取表面较小的物体;侧面接触则适用于抓取有一定长度的物体,可以通过多个手指的协同动作实现稳定抓取。

五自由度机械手的抓取设计具有许多优点。

它具有较高的灵活性和适应性,可以抓取各种形状和大小的物体。

五个自由度的设计使得机械手可以到达空间中的任意位置和姿态,实现了更大的操作空间。

通过精确的控制系统和运动规划,机械手可以实现精确的定位和稳定的操作。

然而,五自由度机械手的抓取设计也存在一些缺点。

自动换刀机械手设计

自动换刀机械手设计自动换刀机械手是一种高效的工业自动化设备,常用于切割、焊接、刻字、打孔等加工领域,可实现自动化生产,提高工作效率。

本文将就自动换刀机械手的设计进行详细探讨。

一、自动换刀机械手的原理自动换刀机械手主要由机械臂、夹具、控制系统、刀具库以及相应的传感器等组成。

其工作原理如下:当需要更换刀具时,由控制系统发出指令,调节机械臂移动到刀具库的位置,通过相应的传感器精确定位,机械臂使用夹具将选中的刀具拿出并放到加工工具上,完成换刀操作。

二、自动换刀机械手设计的要点1. 夹具设计夹具的设计很重要,需要根据工件的特点进行设计,确保夹紧力度合适,不会对工件造成损坏。

同时,夹具材料的选择也需要注意,要具有良好的耐磨性和耐腐蚀性。

2. 机械臂的结构机械臂是整个自动换刀机械手的核心,应根据工作环境和加工需要进行设计,采用合适的轴数和长度,确保能够实现精确定位和快速移动。

机械臂的结构应简单、紧凑,且易于维护。

3. 控制系统的软硬件设计控制系统是自动换刀机械手的灵魂,应根据实际需要进行软硬件设计,以保证稳定可靠的操作。

软件设计主要包括程序控制、运动控制和动态性能控制等,硬件设计则包括控制器的选型、传感器的选择、电气接线等。

4. 刀具库的设计刀具库的设计是确保自动换刀机械手顺利运行的关键,应该充分考虑刀具种类和数量,以及库房面积大小等因素。

为方便操作和控制,可考虑在库房内设置显示屏和按钮。

三、自动换刀机械手的优点与应用1. 提高生产效率自动换刀机械手实现了自动化作业,能够大大缩短更换刀具的时间和提高生产效率。

2. 提高加工精度和一致性自动换刀机械手通过精确的定位和控制,可以保证加工的精度和一致性,避免人为因素的影响。

3. 减少人力成本和劳动强度自动换刀机械手的运行不需要人工干预,可以减少人力成本和劳动强度,增强企业的竞争力和市场占有率。

自动换刀机械手应用于机械加工、船舶制造、汽车制造、电子元器件制造等行业,广泛应用于铸造、焊接、切割、打孔、搭接等工作。

全国大学生机械工程创新设计大赛获奖案例《旋转式苹果采摘机械手》

旋转式苹果采摘机械手本案例荣获全国大学生机械工程创新设计大赛一等奖1.设计目的我国是世界上最大的苹果生产国和消费国,苹果种植面积和产量占世界总量的40%以上,在世界苹果产业中占有重要地位。

根据苹果树的生长和栽培特性,将所设计苹果釆摘机械手的适用范围设定为:果实直径50〜100 mm,树高3〜4 m,进行采摘作业的人员身高170 cm左右。

目前我国苹果果园面临的一大困难就是没有操作简单且成本低的苹果采摘器,无法高效釆摘苹果。

采摘苹果不仅要耗费大量人力资源,还要花费大量时间与精力进行搬运,且要保证苹果的完整度,同时对离地3 m左右的果实进行采摘具有很大的危险性。

综合以上因素,我们设计了一个危险系数较小、方便果农进行苹果釆摘的旋转式苹果采摘机械手。

2.工作原理1)理论为了实现苹果的采摘功能,所设计的旋转式苹果采摘机械手参照苹果的外形特征,模仿人工采摘苹果的动作来设计。

旋转式苹果釆摘机械手主要由伸缩杆、双手指旋转机械手、牛津伸缩网兜、旋转切割传感器、旋转刀头等机构组成。

(1)伸缩杆。

利用伸缩杆可以随时调节杆的长度,即可以达到采摘不同高度处苹果的目的,提高采摘效率。

当需要伸长或缩短时,放松螺旋紧固件,两个杆之间的摩擦力减小,实现伸长或缩短。

当达到要求长度时,拧紧螺旋紧固件,两杆之间的摩擦力增加,防止相对滑动。

(2)双手指旋转机械手。

本旋转式苹果采摘辅助器的机械手有两根机械手指。

其中比较宽大的一根起到固定和夹紧的作用,另一根机械手指带有旋转刀头。

当伸缩杆对准苹果时,宽大手指会包裹苹果,防止苹果掉落,并在剪切时给予苹果支承。

另一根手指通过旋转切割,可以快速高效地将苹果蒂切断。

(3)旋转切割传感器。

当机械手控制住苹果,控制尖端抵到蒂的底端时,传感器会向下发出信号,开关处接收到传感器的信号时,提示操作人开始剪切。

这样的控制系统能够保证切到苹果蒂的底端,而且可以减少高度差带来的视觉障碍。

2)验证(1)固定装置。

我们设计的水果采摘器的机械结构比较简单,其主体是俯视时圆心角为60。

采摘机器人机械手结构设计与分析

采摘机器人机械手结构设计与分析一、本文概述1、采摘机器人的研究背景和意义随着农业技术的快速发展和人口老龄化的加剧,传统的人工采摘方式已经难以满足现代农业生产的需求。

采摘机器人作为一种新型的农业机械设备,具有高效、精准、省时省力等优点,正逐渐成为农业领域的研究热点。

采摘机器人的研究和应用,不仅可以提高农作物的采摘效率和质量,降低人工成本,还可以改善农民的工作环境和条件,推动农业现代化的进程。

机械手作为采摘机器人的核心部件,其结构设计直接影响到采摘机器人的性能和稳定性。

因此,对采摘机器人机械手结构的设计与分析显得尤为重要。

通过对采摘机器人机械手结构的研究,可以深入了解其运动特性、受力情况和优化方案,从而提高采摘机器人的采摘效率和准确性,推动采摘机器人在农业生产中的广泛应用。

这也为农业机械化、智能化和自动化的发展提供了重要的技术支撑和理论基础。

研究采摘机器人机械手结构设计与分析具有重要的理论意义和实践价值,对于推动农业现代化和提高农业生产效益具有重要意义。

2、机械手在采摘机器人中的重要作用在采摘机器人中,机械手的作用至关重要。

作为采摘机器人的核心部件之一,机械手负责直接与目标农作物进行交互,完成识别、抓取、剪切和放置等一系列复杂动作。

这些动作的成功执行,直接决定了采摘机器人的工作效率、采摘质量和适应性。

机械手的设计直接决定了采摘机器人的工作能力。

通过合理的结构设计,机械手可以适应不同形状、大小和成熟度的农作物,实现精准、高效的采摘。

机械手的运动轨迹和速度控制也是影响采摘效率的关键因素。

因此,对机械手的精确控制是实现高效采摘的关键。

机械手的性能直接影响到采摘机器人的采摘质量。

在采摘过程中,机械手需要保持稳定的抓取力度,避免对农作物造成损伤。

同时,机械手还需要具备足够的灵活性和精度,以确保能够准确地将农作物采摘下来。

这些要求都对机械手的设计和制造提出了极高的挑战。

机械手的适应性也是采摘机器人性能的重要评价指标。

水果采摘机械手的设计

水果采摘机械手的设计摘要:机械手能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。

它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子轻工和原子能等部门。

由于机械臂在各行各业中得到了愈来愈广泛的应用,机械臂控制的多样化、复杂化的需要也随之日趋增多。

作为当今科技领域研究的一个热点,提高机械臂的控制精度、稳定性、操作灵活性对于提高其应用水平有着十分重要的意义。

在原有机械手上进行PLC等设计可使机械手实现自动化定位控制丶自动化工作等。

通过重新编程序可使其变成多功能机器。

关键词:采摘;机械手;水果1、机械手的发展趋势机械手是集机械、电子、控制、计算机、信息等多学科交叉综合,它的发展和进步依赖并促进相关技术的发展和进步。

因此,机械手的主要发展方向如下:机械结构向模块化、可重构化发展。

例如关节模块中的伺服电机、减速机、检测系统三位一体化:由关节模块、连杆模块用重组方式构造机器人整机;国外已有模块化装配机器人产品问市。

机械手控制系统向基于pc机的开放型控制器方向发展,便于标准化、网络化;器件集成度提高,控制柜日见小巧,且采用模块化结构:大大提高了系统的可靠性、易操作性和可维修性。

机械手中的传感器作用日益重要,除采用传统的位置、速度、加速度等传感器外,装配、焊接机械手还应用了视觉、力觉等传感器,而遥控机械手则采用视觉、声觉、力觉、触觉等多传感器的融合技术来进行环境建模及决策控制。

虚拟现实技术在机械手中的作用从仿真、预演向用于过程控制发展,如使遥控机械手操作者产生置身于远端作业环境中的感觉来操纵机械手2、设计水果采摘机械手的作用据统计,2017年全国水果总产量(不含瓜果类,下同)达到1.82亿吨,比1978年增长26.7倍,年均增速8.9%。

自1994年以来,我国水果总产量稳居世界第一。

但目前存在果园人力不足、采摘效率低、有时因为采摘不及时水果坏掉、果子结在高处人工面临着高空采摘的危险等问题,而一切采摘过程目前都由人工采摘,在我国机械化的采摘目前处于空白期,即使有机械化机器的投入和使用也是个别体,且机器的投入成本往往很大,果农无法承担此高昂的成本使用该器械。

液压上料机械手设计

液压上料机械手设计首先,液压上料机械手的机械结构需要考虑到负载能力、稳定性和精度。

机械结构应该能够承受所需的负载,并且稳定地进行动作。

同时,机械结构还需要具备一定的精度,以确保准确地定位和移动料块。

常见的机械结构包括平行四杆机构、曲柄连杆机构等,根据实际需求选择最适合的机构。

其次,液压系统是液压上料机械手的核心部分,主要负责提供动力和控制机械手的运动。

液压系统由液压泵、液压缸、液压阀等组成。

液压泵负责将液压油从油箱抽取并送到液压缸中,液压缸通过液压阀控制液压油的流动,从而实现机械手的运动。

液压系统需要考虑到稳定性、效率和安全性。

选用合适的液压泵和液压缸,以满足工作负荷要求,并且确保液压系统的稳定性和高效性。

最后,液压上料机械手的控制系统是整个机械手的大脑,主要负责机械手的运动控制和协调。

控制系统可以采用PLC控制,也可以采用微处理器控制。

控制系统需要根据不同的应用场景确定机械手的动作轨迹和运动速度,以及对料块进行合适的抓取和放置动作。

同时,控制系统还需要与液压系统进行配合,确保机械手的稳定运行。

除了以上几个方面的设计,还需要考虑到机械手的安全性和可靠性。

液压上料机械手在操作过程中应该具备防止料块掉落和碰撞的安全措施,以及故障自动停机的保护机制。

此外,液压上料机械手应该经过可靠性测试,以确保在长时间运行和高强度工作条件下能正常运行。

综上所述,液压上料机械手的设计是一个综合考虑机械结构、液压系统、控制系统等方面的过程,需要满足工作负载要求、稳定性、精度、安全性和可靠性等方面的要求。

设计师需要根据实际需求进行合理的设计和选择,以确保机械手能够满足生产需求,并提高生产效率。

多功能抓取机械手的设计 毕业设计

设计一个多功能抓取机械手作为毕业设计是一个很有挑战性和创新性的课题。

以下是你可以考虑的一些建议和步骤:1. 项目背景和需求分析:-确定多功能抓取机械手的应用领域和具体需求,例如工业自动化、物流仓储等。

-分析市场上已有的类似产品,找出它们的优缺点,为设计提供参考。

2. 功能设计:-确定多功能抓取机械手需要具备的功能,如夹取、旋转、升降等。

-考虑集成传感器、视觉系统等技术,实现自动化控制和智能识别功能。

3. 机械结构设计:-设计机械手的结构,包括关节、连杆、末端执行器等部件,确保机械手具有足够的稳定性和灵活性。

-考虑采用轻量化材料和结构优化,以提高机械手的运动速度和精度。

4. 控制系统设计:-设计控制系统,选择合适的控制器和执行器,实现对机械手各部件的精准控制。

-考虑采用开放式控制系统,支持不同传感器和通讯接口的集成。

5. 电气系统设计:-设计电路板和电气布线,确保机械手的电气系统稳定可靠。

-考虑安全性设计,包括过载保护、紧急停止等功能。

6. 软件编程:-编写控制程序和用户界面,实现机械手的操作和监控。

-考虑采用先进的编程语言和算法,提高机械手的智能化水平。

7. 性能测试与优化:-进行多功能抓取机械手的性能测试,包括速度、精度、负载能力等指标。

-根据测试结果进行优化,提高机械手的性能和稳定性。

8. 报告撰写与展示:-撰写毕业设计报告,详细记录设计过程、方法和结果。

-准备设计成果的展示材料,向指导老师和评委展示你的设计成果和创新之处。

通过以上设计步骤和细致的实施,你可以完成一份出色的多功能抓取机械手毕业设计,并展示你在机械设计、控制技术和创新思维方面的能力和成就。

祝你顺利完成毕业设计!。

机械毕业设计手持沙棘采摘器

机械毕业设计手持沙棘采摘器介绍手持沙棘采摘器是一种用于采摘沙棘果实的机械设备。

沙棘是一种珍贵的水果,但由于其果实外表带刺且成熟期较短,采摘工作非常耗时且容易受伤。

为了提高采摘效率和减少工作负担,设计了这款机械手持沙棘采摘器。

这款机械采摘器主要由手柄、抓取装置和电动机组成。

通过电动机的驱动,手柄上的抓取装置可以抓住沙棘果实并将其收集到容器中。

采摘器具有高效、安全、方便使用等优点,可以极大地提高沙棘采摘的效率。

本文将详细介绍机械毕业设计手持沙棘采摘器的设计思路、结构、工作原理以及可能的改进方向。

设计思路设计手持沙棘采摘器的目标是提高采摘效率、减少工作负担以及改善采摘过程的安全性。

为了实现这些目标,我们采取了以下设计思路:1.采用机械抓取装置:通过抓取装置能够快速、准确地抓住沙棘果实,避免采摘过程中的磕碰和受伤。

2.添加容器:增加容器可以方便地收集沙棘果实,避免果实掉落到地面上。

3.使用电动驱动:采用电动驱动可以提高采摘速度,减少体力劳动的需求。

通过以上设计思路,我们可以打造一款高效、方便、安全的手持沙棘采摘器,从而提升沙棘采摘的效率和质量。

结构手持沙棘采摘器主要由以下组成部分构成:1.手柄:手柄是采摘器的主要控制部分,用户可以握住手柄进行操作。

手柄上还设置了开关按钮,用于控制电动机的启停。

2.抓取装置:抓取装置位于手柄的底部,用于抓住沙棘果实。

抓取装置采用柔软的材料制成,可以避免对果实造成伤害。

3.容器:容器位于抓取装置的下方,用于收集抓取到的沙棘果实。

容器具有一定的容量,可以减少频繁清空的次数。

4.电动驱动装置:电动驱动装置位于手柄内部,通过电池提供动力,驱动抓取装置进行工作。

电动驱动装置具有高效、稳定的特点,可以提供充足的动力。

工作原理手持沙棘采摘器的工作原理如下:1.用户握住手柄,并通过开关按钮启动电动机。

2.电动机开始运行,驱动抓取装置开始工作。

3.抓取装置通过柔软的材料抓住沙棘果实,将果实收集到容器中。

助力机械抓手设计方案

助力机械抓手设计方案机械抓手是一种可以模拟人手动作的装置,用于抓取、搬运和放置物体。

在工业生产和机器人应用中广泛使用。

以下是助力机械抓手的设计方案。

设计目标:1. 抓取能力:能够稳定地抓取各种形状、大小的物体。

2. 灵活性:可以适应不同抓取任务,如抓取平面物体、圆柱体、球体等。

3. 自适应性:能够自动调节抓取力度和姿态,适应不同物体的特性。

4. 安全性:避免对抓取物体造成破坏或损坏。

设计方案:1. 结构设计:- 抓爪设计:抓爪采用柔性材料,如橡胶或弹性塑料,以增加与被抓取物体之间的摩擦力,提高抓取稳定性。

- 关节设计:采用多关节结构,可实现多个方向的运动,增加抓取的灵活性和自由度。

- 手指设计:手指长度和形状可根据物体形状进行调整,以达到更好的抓取效果。

- 驱动系统:采用电动驱动系统,可以实现精准控制抓爪的运动和力度。

2. 动力系统设计:- 采用气动助力系统:在抓手内部安装气缸和压缩空气供给装置,通过控制气压的大小来调节抓取力度。

气动助力系统具有灵活可靠的特点,并且节省能源。

- 配备传感器:在抓爪顶部和手指末端安装接触力传感器,可以实时监测抓取力度以及物体的形状,以便根据需要调节抓手的姿态和力度。

3. 控制系统设计:- 使用编程控制:通过编程控制抓手的动作,根据输入信号控制气动助力系统的运行和控制抓爪的运动。

可以根据不同的抓取任务进行编程调整。

- 可编程逻辑控制器(PLC):通过PLC控制抓手的动作,可以实现多种抓取模式和自适应控制。

总结:通过以上设计方案,助力机械抓手可以实现精确、灵活、安全的抓取功能,并且适用于不同的工业应用和机器人任务。

这种抓手设计方案可以提高生产效率,减少人力资源成本,并且具有较高的可靠性和操作稳定性。

毕业设计(论文) 自动分拣机械手的设计

毕业设计(论文)自动分拣机械手的设计自动分拣机械手的设计旨在解决物品分拣过程中的人力繁重和效率低下的问题。

随着电子商务的迅速发展以及物流行业的日益繁忙,传统的人工分拣方式已经无法满足快速准确的分拣需求。

因此,自动分拣机械手的研究和设计变得至关重要。

本文将详细介绍自动分拣机械手的设计主题和背景,并概述此研究的目的和意义。

通过本文的研究,我们将摸索出一种可行的自动分拣机械手设计方案,使分拣过程更加高效、准确和智能化。

这将对物流行业的发展和提升分拣效率具有重要的指导和应用意义。

通过对自动分拣机械手设计的研究,我们将展示其优势,包括提高分拣效率、降低人力成本、减少人为错误,并提高物流行业的整体竞争力。

同时,我们将探索可能的挑战和限制,以及未来进一步改进和发展的方向。

本文的研究结果将为自动分拣机械手的设计和使用提供有益的指导,并为相关领域的研究和应用提供参考。

希望通过本文的研究,能够推动自动分拣技术的进步和创新,进一步提升物流行业的发展水平。

本部分概述关于自动分拣机械手的设计的相关文献资料,介绍现有的设计方法和技术,并分析其优缺点。

本文将详细讲解自动分拣机械手的设计原理,包括其结构、工作原理、运动控制等方面的内容。

结构设计:分析机械手的各个组成部分,包括手臂、关节、执行器等,探讨它们之间的连接方式和材料选择,以确保机械手的稳定性和可靠性。

工作原理:介绍机械手在执行分拣任务时的工作原理。

包括分析机械手的传感器系统,以便准确地感知待分拣物品的位置和特征,并探讨机械手的决策逻辑和动作策略。

运动控制:探讨机械手的运动控制方法,包括位置控制、速度控制和力控制等。

讨论各种控制算法和技术,以实现机械手的高效准确运动。

通过对自动分拣机械手的设计原理进行详细讲解,希望能为相关研究和实际应用提供有价值的参考。

本章将介绍自动分拣机械手整体系统的设计,包括硬件设计和软件设计两个方面,详细说明各个组成部分的功能和相互关系。

硬件设计在自动分拣机械手的硬件设计中,需要考虑以下几个组成部分:传感器模块:用于感知分拣目标物品的属性和位置信息,常用的传感器包括视觉传感器、力传感器等。

五自由度机械手的抓取设计的开题报告

五自由度机械手的抓取设计的开题报告一、选题背景机械手在工业生产中广泛应用,作为重要的生产装置之一,抓取装置的设计和优化对于改善生产效率和质量具有重要作用。

机械手的抓取设计涉及到多方面知识,如机械设计、电气控制、运动规划等,因此需要跨学科综合考虑。

本课题旨在研究五自由度机械手的抓取设计,探究有效的抓取方式和优化方案,提高机械手的工作效率和灵活性。

二、选题意义随着人类工业生产的不断发展,机械手在各个领域中使用越来越广泛,例如物流、车间自动化、医疗等领域。

机械手抓取设计是机械手的关键技术之一,其设计优化可直接影响机械手的工作效率和产品质量等方面,在提高生产效益、降低生产成本和改进产品质量等方面均起着至关重要的作用。

因此,本课题的研究内容具有深远的学术意义和实际应用价值。

三、研究内容本课题的研究内容主要包括以下几个方面:1. 五自由度机械手的设计原理和运动学分析。

2. 机械手抓取方式的分析和分类,以及抓取方式的优缺点比较。

3. 基于视觉识别的机械手抓取设计方案研究。

4. 基于机器学习算法的机械手抓取设计方案研究。

5. 抓取力和控制策略的研究和优化。

6. 抓取效果的仿真和测试。

四、研究方法和技术路线本课题采用的研究方法主要包括文献调研、理论分析、仿真试验、实物测试等。

具体技术路线如下:1. 搜集机械手抓取方面的文献,理解机械手的抓取设计原理和相关技术。

2. 对五自由度机械手的运动学进行分析,建立机械手的数学模型。

3. 综合考虑机器视觉、深度学习等技术,在机械手上应用对抓取进行视觉识别,并设计抓取方案。

4. 训练机器学习模型,使用机器学习算法进行抓取优化。

5. 研究机械手的控制策略和控制器的设计,以实现更好的抓取效果和控制精度。

6. 进行仿真和实物测试,分析抓取效果。

五、预期成果通过本课题的研究,预期取得以下成果:1. 研究五自由度机械手的抓取设计,提出有效的抓取方案和优化策略。

2. 设计并实现了机器视觉和机器学习等相关算法,应用于机械手的抓取设计。

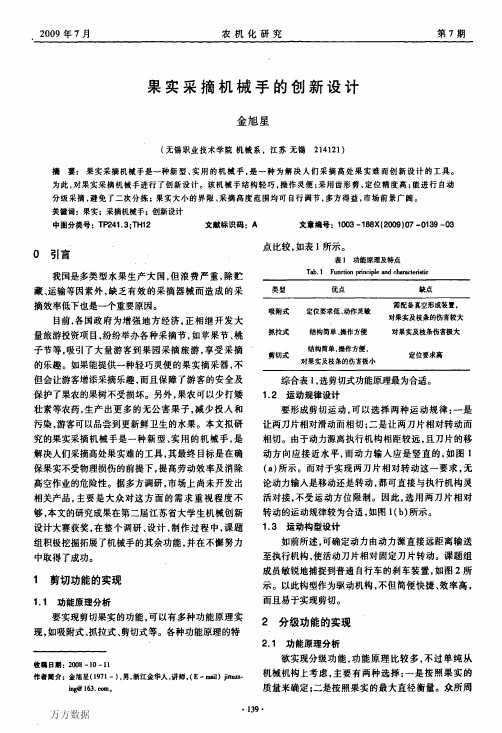

果实采摘机械手的创新设计

万方数据 万方数据2009年7月农机化研究第7期剪相切。

与此同时,下分级板斜向下移动至最底部,从而使下分级板不能相对上分级板转动,将大果实出口通道掩盖,仅露出小果实出口。

果实茎被剪切后,果实自然落入小果实出口,若为小果实,则将直接落人小果实接收网框;若为大果实,则将搁在小果实出口上,待操纵把松手后,在复位弹簧的牵引下,活动爪将恢复原位。

同时,上、下分级板也将提升,此时下分级板能够相对上分级板转动,大果实将在重力分力的作用下推动下分级板,向大果实出口自然滚动,最终进入大果实接收网框,从而完成了果实采摘分级的自动作业过程。

图5即为该方案的实物照片。

图5实物图片Fig.5Thepictureinkind3主要功能与特点1)保障人身安全:地面操纵,无需上树,体现人文关怀。

2)绿色环保:果树及枝条不再因受人为载荷而频繁损伤,环保意义深远。

3)适用性广:不但可适用苹果、梨、桃子、柿子等多种果实的采摘,还可用于修剪果树枝条。

4)经济卫生:果实不再与人手直接接触,果农可以少打矮壮素等农药,减少投入和污染,人们可以品尝到更新鲜卫生的水果。

√,5)可采摘到高处人手采不到的高品质果实,减少浪费。

6)采用锯齿剪,定位进度高,不会对果实造成物理损伤。

7)能够进行自动分级采摘,避免了二次分拣,既高效又卫生。

8)果实大小界限、采摘高度范围均可调节,作业半径大。

9)结构轻巧,操作灵便,采摘与分级一气呵成。

参考文献:[1]申永胜.机械原理[M]。

北京:清华大学出版社,2004.[2]罗绍新.机械创新设计[M].北京:机械工业出版社.2003.[3]张春林.机械创新设计[M】.北京:机械工业出版社,1999.[4]王成焘.现代机械设计一思想与方法[M】.上海:上海科技文献出版社.1999.[5】赵卫军.机械原理[M].西安:西安交通大学出版社,2003.[6]龚振邦.机器人机械设计[M].北京:电子工业出版社,1995.[7]王三民.机械原理与设计[M].北京:机械工业出版社,2004.TheManipulatorInnovationDesignforPickingFruitJinXuxing(DepartmentofMechanicalEngineering,WuxiInstituteofTechnology,Wuxi214121,China)Abstract:Themanipulatorofpickingfruitisonekindofn洲andpracticalmanipulatortohelpthepeoplepickthefruitinhighplace.It§structureisdexterous。

采摘机器人机械手臂机电一体化设计

采摘机器人机械手臂机电一体化设计采摘机器人机械手臂机电一体化设计随着人工智能和机器人技术的飞速发展,采摘机器人逐渐成为农业生产领域的一项重要技术。

而其中机械手臂的机电一体化设计起到了至关重要的作用。

本文将以此为主题,从机械手臂的结构设计、功耗优化和智能控制三个方面展开分析,以期为相关领域的研究和实践提供参考和指导。

首先,机械手臂的结构设计是影响其采摘效果和适用性的关键因素之一。

在设计过程中,应考虑机械臂的可伸缩性、抓取力度和抓取精度等因素。

可伸缩性是指机械手臂能够适应不同种类和高度的农作物,这可通过灵活的关节设计和伸缩式的结构实现。

抓取力度的优化可以通过选用合适的抓取装置、优化电机功率和增加摩擦力等方式实现。

而抓取精度的提高则需要考虑传感器的应用,以实时感知和调整机械手臂的位置和力度。

其次,功耗优化是机械手臂设计过程中需要重点关注的问题。

采摘机器人通常需要长时间工作,因此功耗控制对于延长机器人工作时间和降低运营成本具有重要意义。

在机电一体化设计中,可以采用低功耗的电机和传感器,优化电机的工作参数和控制策略,以减少功耗。

此外,可以利用太阳能、风能等新能源技术,对机器人进行供电,进一步降低其能耗。

最后,智能控制是机械手臂机电一体化设计中的一项关键技术。

借助人工智能和机器学习的发展,可以实现对机械手臂的自主学习和智能化控制。

通过训练,机械手臂可以学习识别不同种类的作物和不同生长阶段的特征,从而针对性地调整自身的抓取策略和姿态。

智能控制还可以实现对机械手臂运动轨迹的优化,提高采摘的效率和准确性。

综上所述,采摘机器人机械手臂的机电一体化设计需要考虑结构设计、功耗优化和智能控制等方面的问题。

只有全面考虑这些因素,才能设计出生动高效的采摘机器人。

未来的农业生产将借助机械手臂的应用,在提高生产效率和减少劳动力投入方面发挥巨大的作用。

【精品毕设】注塑机取件机械手的设计

编号本科生毕业论文注塑机取件机械手设计Design Of Manipulator For Injection学生姓名徐天专业机械电子工程学号090321218指导教师褚剑峰学院机电工程学院二〇一三年六月长春理工大学本科毕业论文毕业设计(论文)原创承诺书1.本人承诺:所呈交的毕业设计(论文)《注塑机取件机械手设计》,是认真学习理解学校的《长春理工大学本科毕业设计(论文)工作条例》后,在教师的指导下,保质保量独立地完成了任务书中规定的内容,不弄虚作假,不抄袭别人的工作内容。

2.本人在毕业设计(论文)中引用他人的观点和研究成果,均在文中加以注释或以参考文献形式列出,对本文的研究工作做出重要贡献的个人和集体均已在文中注明。

3.在毕业设计(论文)中对侵犯任何方面知识产权的行为,由本人承担相应的法律责任。

4.本人完全了解学校关于保存、使用毕业设计(论文)的规定,即:按照学校要求提交论文和相关材料的印刷本和电子版本;同意学校保留毕业设计(论文)的复印件和电子版本,允许被查阅和借阅;学校可以采用影印、缩印或其他复制手段保存毕业设计(论文),可以公布其中的全部或部分内容。

以上承诺的法律结果将完全由本人承担!作者签名:年月日摘要在当今大规模制造业中,企业为提高生产效率,保障产品质量,普遍重视生产过程的自动化程度,工业机器人作为自动化生产线上的重要成员,逐渐被企业所认同并采用。

工业机器人的技术水平和应用程度在一定程度上反映了一个国家工业自动化的水平,目前,工业机器人主要承担着焊接、喷涂、搬运、取件以及堆垛等重复性并且劳动强度极大的工作,工作方式一般采取示教再现的方式。

本文将设计一台三自由度的工业机器人,用于给注塑机取出成品。

关键词:机器人气缸注塑机结构设计AbstractIn order to enhance the efficiency of production and guarantee the quality of products,more attention has been paid to the automation in the process of production in the modern manufacturing industry with large scale.Therefore,industrial robots are gradually appproved and adopted by enterprises as an important part in the automation production line.To some extent,the technical level and application of industrial robots have reflected on the automation level in national industries.At present,they mainly undertake such jobs mostly in playback way as welding,spraying,transporting taking and stowing,which are usually done repeatedly with high work strength.In the thesis,an industrial robot with three DOFS will be designed to remove the finished molding machine.Key words: android;cylinder;injection machine;structural design。

多功能抓取机械手臂的设计 毕业设计

北方民族大学学士学位论文论文题目:多功能抓取机械手臂的设计院(部)名称:化学与化学工程学院学生姓名:李易丽专业:过程装备与控制工程学号: 20091216 指导教师姓名:高阳论文提交时间:2013-5-11 论文答辩时间:2013-5-12 学位授予时间:北方民族大学教务处制摘要多功能机械手臂主要用于钥匙、手机、钱包、塑料瓶等物品落入马桶等狭小空间的夹取。

它集抓取物体、照明和图像采集的多重功能,能轻便,经济,高效实现掉落物体的抓取工作,特别适于直管道的掏取工作。

为了实现以上功能,本设计进行相应传动机构设计(螺纹传动),抓取机构设计计算(四杆机构),蓄电照明系统的设计,图像采集系统的设计等任务,完成三维建模及机构运动仿真,绘出多功能机械手臂的装配图,零部件图。

关键词:机械手臂;螺纹传动;四杆机构;蓄电照明;图像采集ABSTRACTMulti-function mechanical hand is mainly used to the clip the keys, cell phone, wallet, plastic bottle and other items falled into narrow space, such as the toilet. It can grab objects, light and get image acquisition and so on. It is economic, efficient to pick up the falling objects, especially for which fall into straight pipe.In order to achieve the above functions, need to design the corresponding transmission mechanism (screw drive), grasping mechanism (four bar linkage) , storage electric lighting system and image acquisition system ,complete the tasks such as the complete 3 d modeling and motion simulation, and draw multi-function mechanical arm assembly drawing, parts drawing.Keywords: Mechanical arm ;Transmission of the whorl;Four-bar mechanism;Storage electric lighting;Image acquisition目录第1章绪论 (2)1.1选题的目的和意义 (2)1.1.1 目的 (2)1.1.2 意义 (2)1.2本课题的任务要求和设计内容 (2)1.2.1任务要求 (2)1.2.2设计内容 (3)1.3 设计方案 (3)1.3.1设计参数 (3)1.3.2设计方案说明 (3)1.3.3结构简图及简单运动分析 (4)第2章机械设计 (6)2.1 夹持器的设计 (6)2.1.1计算自由度 (6)2.1.2机构设计 (6)2.1.3基本位置确定 (6)2.1.4机构的运动分析 (7)2.1.5受力分析 (8)2.1.6结构尺寸的确定 (11)2.1.7强度校核 (15)2.1.8连接用的销钉的选型和强度校核 (16)2.2 直管段的设计 (17)2.2.1选材 (17)2.2.2尺寸的确定 (17)2.3传动机构的设计 (19)2.3.1方案比较 (19)2.3.2传动机构设计 (19)2.3.3 机构的尺寸设计 (20)第4章电路的选型设计 (24)4.1照明系统的选型设计 (24)4.2图像采集系统的选型设计 (24)第5章辅助件的选型设计 (25)5.1爪子橡胶套 (25)5.2 手机固定夹 (25)5.3 牵引绳选择 (26)总结 (28)致谢 (29)参考文献 (30)第1章绪论1.1选题的目的和意义1.1.1 目的在生活中,我们常常会遇到这样的问题:手机、钥匙等掉落于厕所等狭小空间;窗台边掉落的衣服等,这时我们就希望有那么一个工具可以实现小空间、小物体的抓取功能。

毕业设计(论文)-自动取工件冲压机械手设计[管理资料]

![毕业设计(论文)-自动取工件冲压机械手设计[管理资料]](https://img.taocdn.com/s3/m/5f6388a0ad02de80d5d8401c.png)

摘要本论文主要分为两大部分。

第一部分对冲压自动化生产技术的发展历史和现状进行了比较详细的介绍。

而随着我国冲压技术水平的不断提高,各种冲压自动化装置在实际生产中的应用越来越普遍。

与传统手工冲压相比,自动化冲压具有安全、高效、节材等优点,是板材加工技术的发展方向。

现在,自动模的自动化装置已向机械手方向发展。

本论文设计了一个自动取工件冲压机械手。

本冲压机械手主要根据四柱万能液压机的各技术参数进行设计,主要由升降和回转两大部分组成,摆杆最大回转角度θ=120°,并且摆杆长度可在950~1250mm 之间进行调整,最大吸附能力达50Kg,通用性较广,可适用于Y32—50至Y32—500这一系列的液压机,故实用性比较强,有一定的市场价值。

第二部分则分析了国内外汽车覆盖件冲压技术的研究现状、关键技术及其发展趋势,并以LJ465Q—1汽油发动机机油盘翻边模具的设计为实例,介绍了汽车覆盖件模具设计的方法和步骤,以及在模具设计中应注意的问题。

关键词:冲压自动化,机械手,汽车覆盖件,机油盘,翻边AbstractThis thesis is mainly divided into two parts.In the first part, the development and the present of Press manufacturing automatic technique are introduced in detail. As the development of press manufacturing technique in our nation. Various Press automation equipment was applied in practice manufacture more and more universal ly. Comparing with tradition manual press, automatic press was provided with the merits of security, high efficiency, saving material, and so on. It is the development headof plates machining technique. Today, the automatic device of automatic dies has headed for the manipulator. A stamping manipulator of automatic getting workpiece has designed in this thesis. It is designed Mostly Basing on Various technical parameter of the four pole universal hydrostatic machine. The stamping manipulator is mainly made up of elevation and gyration. The maximum gyration angle of the swing stem is θ=120°,and the swing stem length can be adjusted from 950mm to 1250mm. the maximum adsorptive capacity is 50 Kg. A serial of hydrostatic machine from Y32—50 to Y32—500 are applied to for widely versatility. And it has a strong practicability and definite market value.In the second part, The present studies of the automobile panel stamping technique at home and abroad are analyzed .Key technique sand trend of development of the automobile panel stamping technique are summarized. And the design of LJ465Q—1 gasoline engine 机油盘flanged die is taken as example, which the designing method and step of the automobile panel die are introduced. And some questions should be taken attention to in the dies designing.Keywords: press manufacturing automation, manipulator ,automobile panel,sump,flange目录摘要 (1)第一章绪论 (4)第一节课题背景 (4)第二节课题现状及发展趋势 (5)一、冲压生产自动化的现状及发展趋势 (5)二、我国汽车覆盖件模具产业现状及发展趋势 (8)第三节课题研究内容及意义 (10)第二章冲压机械手的设计 (11)第一节机械手概述 (11)一、机械手及其在冲压生产中的应用 (11)二、机械手的组成与分类 (11)三、机械手的自由度 (13)四、机械手的坐标形式 (13)五、国内外发展状况 (14)第二节自动取工件冲压机械手设计思路 (15)第三节冲压机械手主要工作部分的设计与计算 (17)一、臂的设计 (17)二、螺栓直径的确定 (18)三、齿轮齿条传动设计 (19)四、齿轮轴的设计及轴承的选用 (22)五、气缸的设计计算 (23)六、固定立柱的设计 (25)七、其它零部件的设计以及标准件的选用 (26)第三章翻边模设计........................................ 错误!未定义书签。

货物抓取机器人设计

货物抓取机器人设计随着科技的不断发展,机器人已经在各个领域中发挥着越来越重要的作用。

在物流领域,货物抓取机器人已经逐渐成为了重要的辅助设备。

它们可以帮助企业提高生产效率,减少人力成本,同时也可以在一些危险环境中代替人类进行操作。

在这篇文章中,我们将探讨货物抓取机器人的设计,包括其结构、工作原理和应用场景。

一、结构设计货物抓取机器人的结构设计是其功能实现的基础。

一般来说,货物抓取机器人主要由机械臂、抓取装置、控制系统和动力系统组成。

1. 机械臂:机械臂是货物抓取机器人的核心组件,其设计直接决定了机器人的抓取能力和适用范围。

机械臂通常由多个关节组成,每个关节都可以进行独立的旋转和伸缩,从而实现多轴运动。

机械臂的结构设计还应考虑到稳定性、刚度和重量等因素。

2. 抓取装置:抓取装置是机器人用来夹取货物的机械手,其设计要考虑到对不同形状和重量的货物进行可靠抓取。

一般来说,抓取装置会根据不同的需求采用不同的结构和材料,比如气动夹爪、电磁吸盘、机械爪等。

3. 控制系统:控制系统是货物抓取机器人的大脑,通过控制系统可以实现对机械臂和抓取装置的精准控制。

现代的货物抓取机器人通常会采用先进的传感器和运动控制算法,以实现自主抓取和运输货物的功能。

4. 动力系统:动力系统为机器人提供必要的动力支持,通常会采用电机、液压或气压系统。

根据机器人的使用环境和要求,动力系统的设计应考虑到能量效率、噪音、稳定性等因素。

二、工作原理货物抓取机器人的工作原理主要基于其机械臂和抓取装置的灵活控制。

一般来说,机器人会通过传感器获取货物位置和状态信息,然后根据预先设定的算法和路径规划来控制机械臂和抓取装置的运动。

在货物抓取过程中,机器人通常会经历以下几个步骤:1. 检测:机器人首先会通过视觉传感器或其他感知设备来检测货物的位置、形状、大小和状态等信息,以便后续抓取操作的准确执行。

2. 定位:根据检测到的货物信息,机器人会对机械臂进行定位,使抓取装置能够准确地到达目标位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计创新设计

计算说明书

设计题目:机械手抽取器机电学院系专业

设计者:

学号:

指导教师:

年月日

目录

一、概述………………………………………………………

二、设计任务书

三、总体方案设计

一、概述

1.机械手在生产中的应用

随着我国工业生产的飞速发展,自动化程度的迅速提高,实现工件的装卸、转向、输送或者焊枪、喷枪、扳手等工具进行加工、装配等作业的自动化,已愈来愈引起人们的重视。

机械手是模仿着人手的部分动作,按给定程序、轨迹和要求实现自动抓取、搬运或操作的自动机械装置。

在工业生产中应用的机械手被称作为“工业机械手”。

在生产中应用机械手可以提高生产的自动化水平和劳动生差率:可以减轻劳动强度、保证产品质量、实现安全生产的自动化水平和劳动生产率;可以减轻劳动强度、保证产品质量、实现安全生产:尤其在高温、高压、低温、低压、粉尘、易爆、有毒气体和放射性等恶劣的环境中,它替代人进行正常的工作,意义更为重大。

因此,在机械加工、冲压、铸、锻、焊接、热处理、电镀、喷漆、装配以及轻工业、交通运输业等方面得到越来越广泛的应用。

机械手的结构型式比较简单,专用性较强,仅为某台机床的上下料装置,式附属于该机床的专用机械手。

随着工业技术的发展,制成了能独立的按程序控制实现重复操作,使用范围比较广的“程序控制通用机械手”,简称通用机械手。

由于通用机械手能很快地改变工作程序,适应性较强,所以它在不断变换生产品种的中小批量生产中获得广泛的应用。

2.机械手的组成和分类

1)组成

机械手主要由执行机构、驱动系统、控制系统以及位置检测装置等所组成。

个系统之间的关系如方框图所示:

(1

)执行机构

控制系统

驱动系统执行机构被抓取工

位置检测装置

包括手部、手腕、手臂和立柱等部分,有的还增设行走机构。

1.手部即与物件接触的部件。

由于与物体接触的形式不同,可分为夹

持式和吸附式手部。

2.手腕是连接手部和手臂的部件,其调整或改变工件方位的作用。

3.手臂支撑手腕和手臂的部件,用以改变工件的空间位置。

4.立柱是支承手臂的部件,立柱也可以是手臂的一部分,手臂的回转运动和升降(或俯仰)运动均与立柱又密切的联系。

机械手的立柱通常为固定不动,但因工作需要,有时也可作横向移动,即成为可移式立柱。

5.行走机构机械手为了完成远距离的操作和扩大使用范围,可以增设滚轮行走机构。

滚轮式行走机构可分为有轨的和无轨的两种。

6.机座它是机械手的基础部分,机械手执行机构的各部件和驱动系统均安装与机座上,故起支承和联结作用。

(2)驱动系统

机械手的驱动系统是驱动执行机构的传动装置。

常用的有液压传动、气压传动、电力传动和机械传动等四种形式。

(3)控制系统

有电气控制和射流控制两种,一般常见的为电气控制。

它是机械手的重要组成部分,它支配着机械手按规定的程序运动,并记忆人们给予机械手的指令信息(如动作顺序、运动轨迹、运动速度及时间),同时按其控制系统的信息对执行机构发出指令,必要时可对机械手的动作进行监视,当动作有错误或发生故障时即发出报警信号。

(4)位置检测装置

控制机械手执行机构的运动位置,并随时将执行机构的实际位置反馈给控制系统,并与设定的位置进行比较,然后通过控制系统进行调整,从而使执行机构以一定的精度达到设定位置。

2)分类

(1)按用途分

1.专用机械手

2.通用机械手

(2)按驱动方式分

1.液压传动机械手

2.气压传动机械手

3.机械传动机械手

4.电力传动机械手

(3)按控制方式分

1.点位控制

2.连续轨迹控制

二、设计任务书

1.设计目的:

某工厂精密铸造工序,工艺需要当铸件尚未冷却时抽取,因此设计抽取机械手。

2.设计要求及已知数据:

(1)铸件在位置I被抽取器上的机械手合拢夹住。

(2)抽取器移动,将铸件从位置I拿到位置II。

(3)抽取器上的机械手张开释放铸件。

(4)为避免与其它设备人员干涉,任何杆件不得进入虚线区域。

(5)采用平面连杆机构,不得涉及高副。

(6)采用液压油缸驱动,整个机构至多两个自由度。

(7)各传动角恒不得小于25。

(8)已知数据如图所示。

忽略其它杆件的质量机构方案及其它尺寸由同学们设计。

(9)用不同颜色绘出机构的两个位置及机械手全合拢,张开的状态。

标注尺寸。

由此,我们采用的是液压传动机械手。

三、总体方案设计

设计方案如图所示:

1—1,2—2分别为手臂装置。

3—3,4—4分别为液压装置。

5—5为夹紧装置。

(1)问题的提出

根据题目的要求,我们要求进一步完善。

设计一种专用机械手所夹取的为半径mm

的轴类件。

5

(2)设计构思

按照要求,我们必须确保在夹取工件的过程中夹紧机构一直处于水平状态,故在设计过程中我们要求两个杆在摆动的过程中一直处于同一平面。

设计要求在水平面上的位移为1500mm,高度不限,并且在整个传动过程中的压力角必须要大于等于25度。

在设计中为了确保满足这两个要求,我们设计为以整体,两者之间的夹角为100度,而且在整个过程中杆2和杆3的夹角始终在25度到60

度之间来满足设计要求和实际要求。

(3)过程中相关的数据计算

1)在上述设计构思中提出杆之间的夹角在25—60度之间活动,但还要满足构件在水平移动的过程中的位移为1500mm。

则计算过程如下所示:

如上图所示的两种情况,分别为所处的极端的位置:在情况1中我们可以算出在初始状态下所处的铰接点8位置(其中参考点为铰接点3所处的位置)以及末状态下的位置,通过差值来比较,在满足题目要求的情况下的出杆2—2左侧的长

度。

设杆2—2中铰接点3—8的距离为l , 则在情况一种:因为︒=25θ,所以:

铰接点8到3的水平距离为︒==25sin sin 1l l l θ 则在第二种情况:因为︒=60θ,所以

铰接点8到3的水平距离为︒==60sin sin 2l l l θ 两者做差则有:mm l l 150012=-; 代入则有:mm l l 150025sin 60sin =︒-︒;

最终解得,杆2—2的左侧的长度为mm l 3150= 。

2)有关夹取部分(手部结构)的设计计算:

在问题的提出中我们要求的加紧机构所适用的范围为直径是mm 10的轴套类零件,为了确保能够很稳定的夹紧所给的轴类零件,我们添加以下的限定来更好的满足要求:。