BGA的保存及使用

湿敏零件存放管制规定

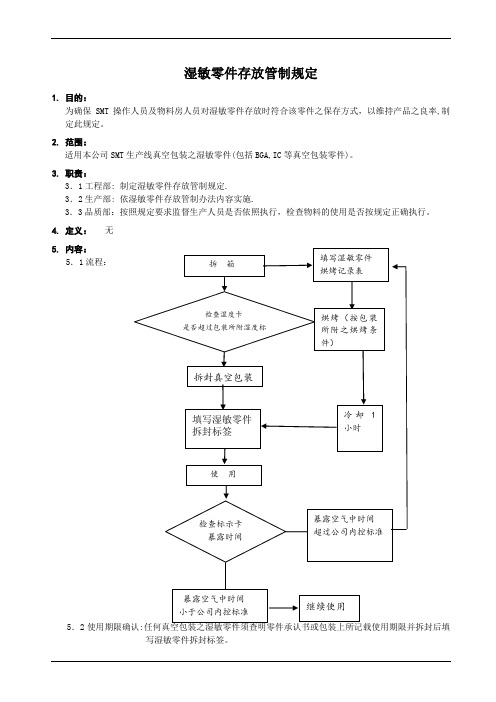

湿敏零件存放管制规定1. 目的:为确保SMT操作人员及物料房人员对湿敏零件存放时符合该零件之保存方式,以维持产品之良率,制定此规定。

2. 范围:适用本公司SMT生产线真空包装之湿敏零件(包括BGA,IC等真空包装零件)。

3. 职责:3.1工程部: 制定湿敏零件存放管制规定.3.2生产部: 依湿敏零件存放管制办法内容实施.3.3品质部:按照规定要求监督生产人员是否依照执行,检查物料的使用是否按规定正确执行。

4. 定义:无5. 内容:Array5.1流程:5.2写湿敏零件拆封标签。

5.3 烘烤规定确认:拆封之湿敏零件依据5-4-1项使用规范时间内使用,如超过使用规范时间则进入4-6项烘烤作业规定内容进行烘烤后再上线使用。

5.4存放时间之J-STD-020标准如下表。

5.4.1为了降低湿敏零件之库存和保证湿敏零件之品质,特规定厂内使用之湿敏零件都加严降一级使用(即缩短开封后使用时数), 厂内控制使用之相应LEVEL期限标准与J-STD-020之标准对照如下表:(填写零件允许暴露时间及使用标准)5.4.2开封前期内附之湿度试纸若已经变色(超过包装所示之范围,或是开封后已经超过其存放等级之时限,均需依照规定加以烘烤再使用。

5.4.3真空包装袋上会有一般遵照J-STD-020标准之标示,其上会标示其等级。

5.5开箱标示:5.5.1对于湿敏组件TRAY盘包装或卷装在发料时须在真空包装袋上贴上湿敏零件拆封标签。

5.5.2多功能机操机员在拆封时需填写拆封时间,对机台内已拆封之湿敏零件,查其是否达到须烘烤时间,如达到则应按烘烤标准予以烘烤。

注意上Tray盘料时机台外同样零件最多只能拆封放置一盒。

5.6烘烤作业规定:5.6.1 当发现零件上所标示之时间已超过使用期限时,需依照规定加以烘烤再使用。

5.6.2 烘烤作业交由SMT物料员依照以下标准进行管制。

5.6.3 烘烤条件:5.6.3.1BGA零件:当使用TRAY盘时温度设定为120(+5/-0)℃,烘烤时间:按包装所附之烘烤条件(时间)执行之。

BGA焊接质量控制要点

BGA焊接质量控制要点当今电子产品向小型化、网络化和多媒体化方向的迅速发展,BGA器件的应用越来越广泛。

BGA技术的出现是IC器件从四边引线封装到阵列焊点封装的一大进步,它实现了器件更小、引线更多,以及优良的导电性能,封装可靠性更高。

管脚共面性较QFP更容易保证,而且因焊锡球在溶化以后可以自动补偿芯片与PCB之间的帄面误差,所以允许有50%的贴片精度误差,回流焊后有良好的自对中效果,焊点更牢固。

BGA器件的结构可按焊点形状分为两类:球形焊点和柱状焊点。

球形焊点包括陶瓷球栅阵列CBGA(Ceramic Ball Grid Array)、载带自动键合球栅阵列TBGA(Tape Automatec Ball Grid Array)、塑料球栅阵列PBGA(Plastic Ball Array)。

CBGA、TBGA和PBGA是按封装方式的不同而划分的。

柱形焊点称为CCGA(Ceramic Column Grid Array)。

BGA器件的大量应用对SMT装配工艺水帄要求更高,由于BGA器件的检测和返修的成本较QFP等更高,因此要降低返修率,提高BGA的焊接质量,就必须在每个生产环节都加以严格控制。

1 、BGA的保存BGA元件除了需要防静电保护以外,还是一种高度的湿度敏感元件。

因为潮气能使封装器件与衬底裂开,如果粘模片的环氧树脂吸附潮气,当器件被加热时,它所吸附的潮气就会汽化,在环氧树脂内造成大的应力而导致炸裂。

所以BGA必须在恒温干燥的条件下保存,较佳保存环境为20 ℃~25 ℃,湿度小于10% RH(有氮气保护更佳)。

下表为湿度敏感的等级分类,它显示了在装配过程中,从打开密封防潮包装,到元器件被焊接的时间,而且车间条件为温度小于30 ℃;湿度小于60%RH。

如果车间超出此条件要求,故湿度敏感元件在拆封后其使用寿命都降一级而定,如3级的原使用寿命为168小时,将其降一级按4级而定即使用寿命为72 h,以此类推。

SMT电子元件.BGA 特性原理

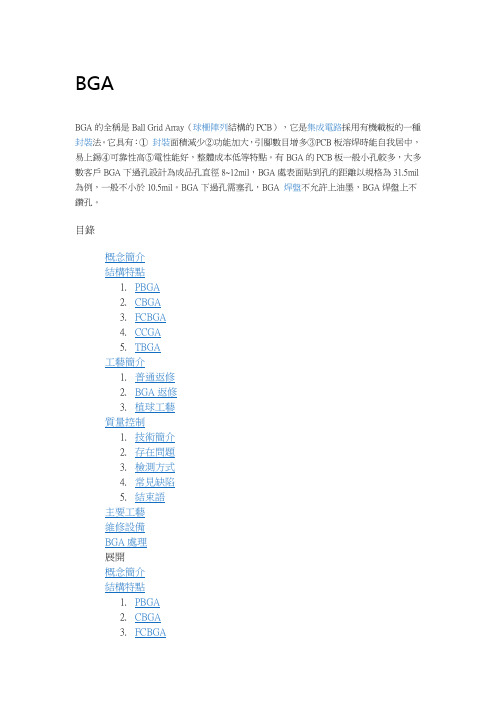

Fig 2.1 Solder Side經 Reflow後之變形

4.7 BGA 二次迴焊

經 SMT Reflow 時產生向上變形之PCB再經Wave Soldering產生PCB軟化而向下彎曲,此時BGA端電極已 經歷二次應力破壞,最易剝離

PWB

BGA

PCB 變形方向

Reflow convey

Solder Bump剝離點

1.3 PBGA的結構

(1) PBGA內部結構源自PBGA的結構載體FR4(BTbesimaleimide triazine)樹脂(含有聚合物) Tg (玻璃化轉變溫度)115° C-125° C 170° C-215° C

Tg 高﹑封裝尺寸穩定性好

連接方式﹕金屬絲壓焊 封裝﹕塑料模壓成型 焊球﹕63/37 0.75-0.89 間距﹕1.0 1.27.1.5 mm

4.5 迴焊曲線之探討

A C

B

4.6 BGA 平整度

Solder Side在經 SMT Reflow 時產生向下之彎曲變 形 ,導致BGA上之Solder Bump產生應力集中而易剝離 PCB上之Pad PCB 變形方向 PWB

Reflow convey

BGA

Solder Bump剝離點

四、BGA組裝問題

4.1 BGA 組裝時常發生何問題 4.2 VOID 效應 4.3 POPCORN 效應 4.4 自行對位 4.5 迴焊曲線之探討 4.6 BGA 平整度 4.7 BGA 二次迴焊 4.8 可靠度試驗 4.9 BGA 各項缺點分析

4.1 BGA 組裝時常發生何問題

BGA 組裝時常發生何問題 ? Solder Bump Void

Fig 2.2 PCB經 Wave Solderig 後之變形

BGA操作手册

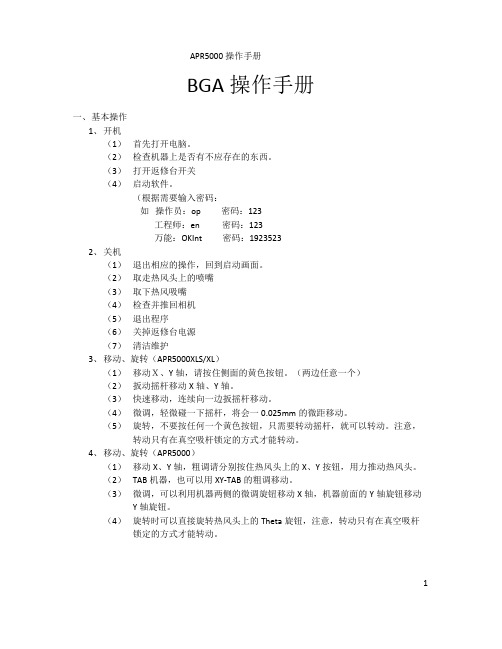

BGA操作手册一、基本操作1、开机(1)首先打开电脑。

(2)检查机器上是否有不应存在的东西。

(3)打开返修台开关(4)启动软件。

(根据需要输入密码:如操作员:op 密码:123工程师:en 密码:123万能:OKInt 密码:19235232、关机(1)退出相应的操作,回到启动画面。

(2)取走热风头上的喷嘴(3)取下热风吸嘴(4)检查并推回相机(5)退出程序(6)关掉返修台电源(7)清洁维护3、移动、旋转(APR5000XLS/XL)(1)移动X、Y轴,请按住侧面的黄色按钮。

(两边任意一个)(2)扳动摇杆移动X轴、Y轴。

(3)快速移动,连续向一边扳摇杆移动。

(4)微调,轻微碰一下摇杆,将会一0.025mm的微距移动。

(5)旋转,不要按任何一个黄色按钮,只需要转动摇杆,就可以转动。

注意,转动只有在真空吸杆锁定的方式才能转动。

4、移动、旋转(APR5000)(1)移动X、Y轴,粗调请分别按住热风头上的X、Y按钮,用力推动热风头。

(2)TAB机器,也可以用XY-TAB的粗调移动。

(3)微调,可以利用机器两侧的微调旋钮移动X轴,机器前面的Y轴旋钮移动Y轴旋钮。

(4)旋转时可以直接旋转热风头上的Theta旋钮,注意,转动只有在真空吸杆锁定的方式才能转动。

1(5)元件角度旋转注意事项,不能转动超过30度。

超过30度的请用手转动芯片。

微调时注意将旋钮旋到中间位置,然后进行微调,否则可能出现无法向一个方向转动的可能。

5、安装PCB板,底部支撑杆的使用(1)对于一些板子较大或板子较薄的板子,由于加热可能使板子变形,为防止变形可以用底部支撑(APR-UBS或APR5000XL-UBS)来支撑PCB板。

(2)底部支撑需要卡在轨道上,(注意APR5000-TAB不适合),用两边的螺丝同时升起支撑杆。

(3)个别PIN的调整请直接转动PIN来调整高度。

(4)个别特殊板子,可以通过专用夹具来支撑PCB。

6、元件托盘、锡膏钢网以及助焊剂盘的使用(1)元件托盘是用来放置元件的托盘。

BGA

BGABGA 的全稱是Ball Grid Array (球柵陣列結構的PCB ),它是集成電路採用有機載板的一種封裝法。

它具有:① 封裝面積減少②功能加大,引腳數目增多③P CB 板溶焊時能自我居中,易上錫④可靠性高⑤電性能好,整體成本低等特點。

有BGA 的PCB 板一般小孔較多,大多數客戶BGA 下過孔設計為成品孔直徑8~12mil ,BGA 處表面貼到孔的距離以規格為31.5mil 為例,一般不小於10.5mil 。

BGA 下過孔需圔孔,BGA 焊盤不允許上油墨,BGA 焊盤上不鑽孔。

目錄封裝就不能不提Kingmax公司的專利TinyBGA技術,TinyBGABGA封裝(7張)結構特點PBGA(Plasric BGA)載體為普通的印製板基材,一般為2~4層有機材料構成的多層板,芯片通過金屬絲壓焊方式連接到載體上表面,圕料模壓成形載體表面連接有共晶焊料球陣列。

例如Intel系列CPU中PemtiumII、III、IV處理器均採用這種封裝方式。

又有CDPBGA(Carity Down PBGA),指封裝中央有方形低陷的芯片區(又稱:空腔區)。

優點:封裝成本相對較低;和QFP相比,不易受到機械損傷;適用大批量的電子組裝;字體與PCB基材相同,熱膨脹係數幾乎相同,焊接時,對函電產生應力很小,對焊點可靠性影響也較少。

缺點:容易吸潮。

CBGA(CeramicBGA)載體為多層陶瓷,芯片與陶瓷載體的連接可以有兩種形式:金屬絲壓焊; 倒裝芯片技術。

例如Intel系列CPU中PemtiumI、II、PemtiumI Pro處理器均採用這種封裝方式。

優點:電性能和熱性能優良;既有良好的密封性;和QFP相比,不易受到機械損傷;適用於I/O數大於250的電子組裝。

缺點:與PCB相比熱膨脹係數不同,封裝尺寸大時,導致熱循環函電失效。

FCBGA(FilpChipBGA)採用硬質多層基板。

CCGACCGA是CBGA尺寸大於在32*32mm時的另一種形式,不同之處在於採用焊料柱代替焊料球。

BGA焊接质量控制要点

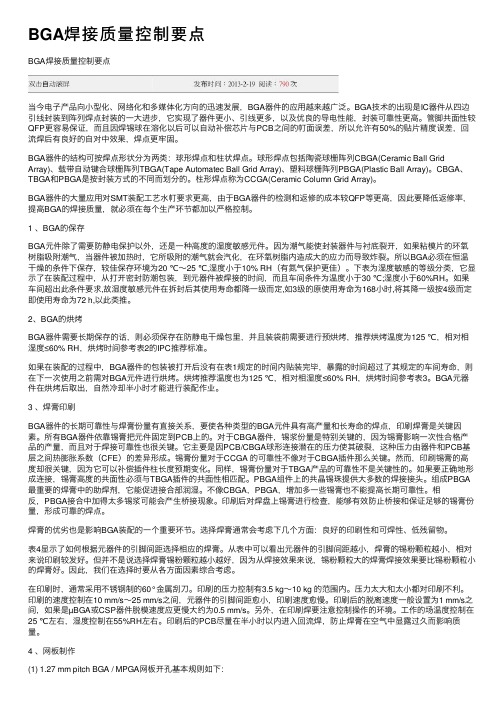

BGA焊接质量控制要点BGA焊接质量控制要点当今电⼦产品向⼩型化、⽹络化和多媒体化⽅向的迅速发展,BGA器件的应⽤越来越⼴泛。

BGA技术的出现是IC器件从四边引线封装到阵列焊点封装的⼀⼤进步,它实现了器件更⼩、引线更多,以及优良的导电性能,封装可靠性更⾼。

管脚共⾯性较QFP更容易保证,⽽且因焊锡球在溶化以后可以⾃动补偿芯⽚与PCB之间的帄⾯误差,所以允许有50%的贴⽚精度误差,回流焊后有良好的⾃对中效果,焊点更牢固。

BGA器件的结构可按焊点形状分为两类:球形焊点和柱状焊点。

球形焊点包括陶瓷球栅阵列CBGA(Ceramic Ball Grid Array)、载带⾃动键合球栅阵列TBGA(Tape Automatec Ball Grid Array)、塑料球栅阵列PBGA(Plastic Ball Array)。

CBGA、TBGA和PBGA是按封装⽅式的不同⽽划分的。

柱形焊点称为CCGA(Ceramic Column Grid Array)。

BGA器件的⼤量应⽤对SMT装配⼯艺⽔帄要求更⾼,由于BGA器件的检测和返修的成本较QFP等更⾼,因此要降低返修率,提⾼BGA的焊接质量,就必须在每个⽣产环节都加以严格控制。

1 、BGA的保存BGA元件除了需要防静电保护以外,还是⼀种⾼度的湿度敏感元件。

因为潮⽓能使封装器件与衬底裂开,如果粘模⽚的环氧树脂吸附潮⽓,当器件被加热时,它所吸附的潮⽓就会汽化,在环氧树脂内造成⼤的应⼒⽽导致炸裂。

所以BGA必须在恒温⼲燥的条件下保存,较佳保存环境为20 ℃~25 ℃,湿度⼩于10% RH(有氮⽓保护更佳)。

下表为湿度敏感的等级分类,它显⽰了在装配过程中,从打开密封防潮包装,到元器件被焊接的时间,⽽且车间条件为温度⼩于30 ℃;湿度⼩于60%RH。

如果车间超出此条件要求,故湿度敏感元件在拆封后其使⽤寿命都降⼀级⽽定,如3级的原使⽤寿命为168⼩时,将其降⼀级按4级⽽定即使⽤寿命为72 h,以此类推。

BGA的工艺焊接

●BGA 锡膏选择

由于BGA的引脚间距较小,丝网模板开孔较小, 所以应采用颗粒直径为45 M以下的焊膏,以 保证获得较良好的印刷效果.

●BGA 钢网选择

由于BGA元器件的引脚间距较小,故而钢板的 厚度较薄.一般钢板的厚度为 0.12 mm ~0.15mm. BGA和CSP的引脚间距更 小,钢板厚度更薄.钢板的开口视元器件的情 况而定,通常情况下钢板的开口略小于焊盘. 例如:外型尺寸为35mm,引脚间距为 1.0 mm的BGA,焊盘直径为23 mil.般将钢板的

●BGA 回流

●预热阶段

在这一段时间内使PCB均匀受热升温,并刺激 助焊剂活跃.一般升温的速度不要过快,防止 线路板受热过快而产生较大的变形.尽量将 升温速度控制在3℃/秒以下,较理想的升温 速度为2℃/秒.时间控制在60 ~ 90 秒之间.

●浸润阶段

●回流阶段

这一阶段的温度已经超过焊膏的熔点温度, 焊膏熔化成液体,元器件引脚上锡.该阶段中 温度在183℃以上的时间应控制在60 ~ 90 秒 之间.如果时间太少或过长都会造成焊接的 质量问题.其中温度在220 +/- 10 ℃范围内的 时间控制相当关键,一般控制在10~ 20 秒为 最佳.

●BGA 贴片

有时通过镜像识别的BGA并非100%焊球良好 的器件,有可能某个焊球在Z方向上略小于其 他焊球.为了保证焊接的良好性,通常可以将 BGA的器件高度减去1 ~ 2 mil,同时使用延时 关闭真空系统约400毫秒,使BGA器件在安放 时其焊球能够与焊膏充分接触.这样一来就 可以减少BGA某个引脚空焊的现象.

●BGA 保存环境

1.BGA元件是一种高度的湿度敏感元件. 所以BGA必须在恒温干燥的条件下保存,操 作人员应该严格遵守操作工艺流程,避免元 器件在装配前受到影响.一般来说,BGA的较 理想的保存环境为20℃~25℃,湿度为小于 10%RH〔有氮气保护措施更佳.一般说 来,BGA属于5级以上

BGA——一种封装技术

BGA——一种封装技术1、背景在信息时代,电子产品的更新换代速度加快,计算机、移动电话等产品的普及,使得人们对电子产品的要求越来越高。

这就使得产品的性能必须有所提高,IC芯片的特征尺寸就要越来越小,复杂程度需要增加,于是,电路的I/O数就需要更多,且I/O的密度也会不断增加。

对电路封装的要求也更加严格。

再采用QFP封装技术,通过增加I/O数,减小引线间距, 已经不能满足电子产品发展的要求。

为了解决这一问题,国外加速了对新型微电子封装技术的研究与开发,诸如球形触点阵列封装(Ball grid array,简称BGA ) 技术,芯片尺寸封装(Chipscalepackage,简称CSP) 技术,直接芯片键合(Direct chipattach,简称DCA) 技术,面阵列倒装芯片( Area array flipchip) 技术。

其中,BGA封装技术就是近年来国外迅速发展的一种微电子封装技术。

图片:QQ截图20151021164404.jpg2、BGA简介BGA(英文全称Ball Grid Array),即球形触点阵列,也有人翻译为“球栅阵列封装”、“网格焊球阵列”和“球面阵”等等。

球栅阵列封装BGA是20世纪90年代开始应用,现主要应用于高端器件的封装,发展空间还相当大。

BGA封装技术是在模块底部或上表面焊有按阵列形式分布的许多球状凸点,通过焊料凸点实现封装体与基板之间互连的一种封装技术。

在半导体IC的所有封装类型中,1996~2001年这5年期间,BGA封装的增长速度最快。

在1999年时,BGA 的产量已经为10亿只,但是该技术仍然限于高密度、高性能器件的封装,而且该技术仍朝着细节距、高I/O端数方向发展。

BGA封装技术主要适用于PC芯片组、微处理器/控制器、ASIC、门阵、存储器、DSP、PDA、PLD等器件的封装。

图片:QQ截图20151021164433.jpg3、BGA的分类BGA的封装类型有很多种,一般外形结构为方形或矩形。

bga封装技巧

bga封装技巧(实用版4篇)目录(篇1)1.BGA 封装的定义与特点2.BGA 封装的种类与选择3.BGA 封装技巧与操作流程4.BGA 封装的优势与应用范围5.BGA 封装的发展趋势正文(篇1)BGA(球栅阵列)封装是一种高密度电子封装技术,主要用于表面安装器件。

BGA 封装将芯片的焊球与印刷电路板上的焊盘通过回流焊或波峰焊连接,从而实现电气连接和机械支撑。

它具有体积小、可靠性高、I/O 端口密度高等优点,广泛应用于手机、电脑、通信设备等领域。

BGA 封装有很多种类,如 PBGA(塑料 BGA)、CBGA(陶瓷 BGA)、TBGA (薄型 BGA)、LBGA(小型 BGA)等。

每种封装类型有其特点和适用场景,设计人员需要根据实际需求选择合适的 BGA 封装。

在 BGA 封装过程中,有一些技巧和操作流程需要注意。

首先,设计时要确保焊球与焊盘的间距合适,以保证焊接质量。

其次,选择适当的焊接温度和时间,避免焊点缺陷。

另外,封装后的器件应进行严格的质量检测,确保其可靠性和稳定性。

BGA 封装的优势在于提高了电子产品的性能和外观质量,同时降低了生产成本。

随着科技的不断发展,BGA 封装在各个领域的应用范围越来越广泛,市场需求不断增长。

未来,BGA 封装技术将继续向微小化、轻量化、绿色化方向发展。

新型 BGA 封装技术,如嵌入式 BGA、双面 BGA 等,将为电子产品带来更高的性能和更广阔的应用前景。

总之,BGA 封装技术是一种重要的电子封装技术,具有广泛的应用前景。

设计人员需要熟练掌握 BGA 封装的种类、技巧和操作流程,以满足市场需求。

目录(篇2)1.BGA 封装的定义与特点2.BGA 封装的种类与选择3.BGA 封装的制作流程与技巧4.BGA 封装的优势与应用领域5.BGA 封装的发展趋势正文(篇2)BGA(Ball Grid Array,球栅阵列)封装是一种高密度电子封装技术,主要用于表面贴装器件的组装。

BGA操作说明

CF-360 三温区返修台使用说明书1、三温区的概念CF-360 有3个加热温区,分别由上部加热、下部加热、预热台组成。

分别由对应的温控仪表控制。

在加热时,由上下热风口对需要焊接的BGA芯片进行主要加热,预热台对整个PCB进行加热,在BGA芯片达到熔点时,PCB的理论温度应加热到80-110度,以保证PCB受热均匀,防止变形。

2、返修台配件安装说明横向支架安装示意图:上部风枪支撑杆安装示意图:3、返修台曲线设置操作说明此机器总电源开关为侧面的220V断路器,向上闭合至”ON”,整机加电,温控表2S后启动正常,即可进行正常焊接。

温控表常用按键说明:PTN:温度曲线选择,每个温控仪表可存储0-9,共10段温度曲线,按PTN,对应的PTN框中显示的数字为当前使用的温度曲线,返修台启动时将执行PTN框中显示的曲线设置。

DISP:按2次,TIME灯亮,SV框中显示的为机器面板K型测温接口(黄色)所接测温线测试到的温度。

在实际使用时,将测温线的测温头放入BGA芯片下部,可随时观测到BGA芯片的实际温度。

SET:曲线设置按键,按下后,PV 框中依次显示r1、再按下PAR,则依次显示L1、d1、r2、L2、d2、…..以上数值分别表示第一段的加热斜率、目标值、保持时间、第二段的加热斜率、目标值、保持时间,一般使用4段或者5段加热。

以以下曲线为例,将此曲线保存在PTN0(第一组曲线中),说明设置过程:首先对上部加热温控表进行设置。

机器加电后,按PTN,使PTN 方框中显示数字为“0”, 按SET,PV框中显示”r1”即第一段的加热斜率(温度升高速度), SV框中显示的为当前数值,按▲▼键,设置为3.00,再按“PAR“, PV框中显示L1,按▲▼键,将SV框中显示的数字设置为90,再按”PAR“,PV框中显示”d1”,时间设置为40,此时第一段曲线设置完成。

再按PAR,PV框中显示r2, 按▲▼键,设置SV框中数值为3.00,再按PAR,PV框中显示L2,按▲▼键,将SV框中数值设置为185,再按PAR,PV框中显示d2,设置为40,此时第二段的曲线设置完成,继续按PAR,PV框中显示r3……. 以下不在赘述,一直到第五段设置d5完成后,PV框中显示r6, 一直按▼键,将SV框中设置为END。

(完整)BGA贴装与返修的工艺

BGA贴装与返修的基本知识一、理论知识1。

BGA定义BGA:Ball Grid Array 的缩写,中文名称:球栅阵列封装器件。

2 .BGA封装分类:PBGA--塑料封装:CBGA ——陶瓷封装TBGA ——载带状封装CSP: Chip Scale Package或μBGA──芯片尺寸的封装QFP: 四边扁平封装。

封装间距:0.3mm 0.4mm3.BGA保存环境:20-25℃ ,〈10%RH4.PBGA(1)用途:应用于消费及通信产品上(2)缺点:①与环氧树脂PCB的热膨胀系数相匹配,热性能好。

②焊接表面平整,容易控制。

③成本低.④电气性能良好。

⑤组装质量高.(3)缺点:PBGA容易吸潮。

要求:开封的PBGA要求在8小时内使用。

分析:普通的PBGA容易吸收空气中的水分,在焊接时迅速升温,使芯片内的潮气汽化导致芯片损坏。

拆封后的使用期限由芯片的潮湿敏感性等级所决定。

见表1。

5。

CBGA成分:Pb90Sn10熔点:302℃特点:通过低熔点焊料附着到陶瓷载体上,然后这种器材通过低熔点焊料连接到PCB上,不会发生再流现象。

再流焊接峰值温度:210-225℃缺点:与PCB的热膨胀系数不匹配,容易造成热疲劳失效;热可靠性差;成本高。

优点:共面性好,易于焊接,对湿气不敏感存储时间长6。

TBGA焊锡球直径:0。

76㎜球间距:1.17㎜与CBGA相比,TBGA对环境温度控制严格,因芯片受热时,热张力集中在四个角,焊接容易有缺陷。

7。

锡球焊球间距:1.27mm、1。

0mm、0.8mm、0。

6mm;焊球直径:0.76mm、0.6mm、0。

4mm、0。

3mm;有铅熔点183℃;无铅熔点217℃注意事项:锡球需储藏与清洁干爽的环境,不可用手或其他物品接触它,以防止锡球变形或受油脂污染。

未开封的锡球可保存一年。

8.无铅锡与有铅锡的主要区别(1)熔点不一样。

(有铅183℃无铅217℃)(2)有铅流动性好,无铅较差。

(3)危害性.无铅即环保,有铅非环保。

SMT管理基准

2.清洗

3.检查 NG OK

投入生产或存放

5. 锡膏管理的标准

流程

1. 入厂 1.入厂 2. 检查 : NG时退回锡膏制造商. 1)有效期不能保证的NG. ☞ 必须从入厂日起能够保存2个月. (例如:如果锡膏/粘合 于05年5月5日入厂,有效期是05年6月20日,少于 2个月,因此它就是NG) 2)当实际部品与生产商提供的检查结果不一致,就是NG 3.附带标签 1)给每一个锡稿桶附带标签. 2)锡稿检查明细 .入厂/处理 的锡稿都必须管理. .标签内容必须写. 3)标签必须有以下内容需要管理. .有效期限 /入厂日期&时间 /冷藏日期&时间 /从冰箱取出的日期&时间/ 混合时间 /打开日期&时间 /负责人 ☞日期&时间应当写为 月/日 时:分. 4.冰箱保存 1)必须将通用 & Pb Free的分开保存. 2)冰箱温度 : 5 ± 3℃ 3)按照LOT别先入先出(FIFO)保存 4.保存在冰箱里 5.使其达到室温 1)使其达到室温的时间:超过2小时 (推荐3小时以上) 6. 混合搅拌 ※混合搅拌标准 : .400 RPM - 2 分 30 秒 .1,000 RPM – 45 秒 7.打开 : 为了使用而打开 6.混合 8.Put into a press 1)Push solder paste squeezed out during pressing into the center occasionally(within 1 hour). 2)Keep the spatula for feeding and collecting solder paste clean with wiping out the remained solder paste after using. 3)Keep remained paste covered after feeding into a press. 4)When feeding remained paste in a can, must mix with hand more than 30 seconds.

BGA-介绍

π*r*r/(2πr*0.12)

PCB

C:0.10mm

= 0.27/0.48 =0.563<0.66,

无法保证正常的下锡

足夠的錫膏量 良好的下錫性能

特殊BGA開孔

零件

1.零件的特殊性:

零件中間部分比周边锡球低 0.08-0.1mm,但必须保证上锡

对应PCB layout為5*5 圆形PAD排列,该

(in) 0.0027 0.0023 0.0017 0.0015 0.0012 0.00078

325

(-325+400)

400

500

ASTM :American Society for Testing and Materials Mesh (網目):每一方寸內有多少錫球

例:使用 TYPE 3 角距為 20 mil ,其錫粒子為 1.7 mil (0.0017 in)

上的成型,一般要求同一點位連續10PCS中有“狗耳朵”

現象的數量不得大于2

DELTA NETWORKS

常用錫膏合金成份及融解溫度

• Eutectic: Sn63 / Pb37

Tmelt = 183o C

• w / Silver: Sn62 / Pb36 / Ag2 Tmelt = 179o C

• No Lead: Sn96.5 / Ag3.5

DELTA NETWORKS

BGA

BGA 優劣

• 為何要使用BGA而非QFP ?優劣如何?

BGA

• PITCH較大,作業簡易 •實裝具泛用性 •表面實際密度高 •表面實際良率高 •電氣特性佳

QFP

• 同樣腳數體積縮小約40% • 不具泛用性 • 腳易曲折變形 • Fine Pitch開發技術難 • 約1/2左右

BGA技术介绍

需要为了清洁的底层 因为上面的理由, 清洁的结合填充表面在前金属丝结合是必需品到供应成功的结合.??

氧血浆 就在那个时候碳玷污是极端地厚的, Oxgen血浆是使用到创造化学的反应到移动碳.它 是使用有结合有氩血浆.? 氢血浆 如果表面是氧化同样地是时常事在杯吸法者lead frame, 氢血浆是使用到除氧表面.氢 血浆是也使用有氩.???$ヰ$罌$ 血浆清洁的结果?? 画在下面是在前和之后血浆清洁的.它表示 铝填充在硅碎片.你能在视觉上地确定清洁 的结果.?$嘤$

? E.PICK & 地方BGA 於機器參數設定及焊接剂球檢查與對位.要特別注意

? F.若超過使用期限須置入 125?C烤箱烘烤 24 hrs (要使用可耐溫之托盘盤盛裝)

? G.印刷錫膏須 100%確認印錫品質.不可有短路或缺印之狀況

? H.IR 時基板不可變形.若因板材或板厚因素影響時.應製作載板治具克服

CBGA與PBGA-? 金属

PBGA

CBGA (Sn10/Pb90,268°C ~302C°)

微电路的国际的杂志和电子的打包, 卷21, 数4, 第四四分之一1998 (ISSN 1063-1674), IMAPS.

十字-部分

涨潮的确认为了翻转碎片集 合, A.Tuominen, V.Lehtinen, K.Kulojärvi, and J. Kivilahti. 鮼$鮼$?$

的比较SMD (左边的) 和NSMD (正义) 焊接剂接缝.

焊接剂的注意大于卷和大于有效的接缝直径为了NSMD填充到完成一样停止-关

製程能力比較-1999年底

主機板/ 金寶量產/

Notebook

試產

中心距(pitch) 1.27mm/ 0.75mm/ 1.0mm 0.5mm

BGA封装综述

BGA封装综述BGA封装技术BGA (Ball Grid Array)是球状引脚栅格阵列封装技术,高密度表面装配封装技术。

在封装底部,引脚都成球状并排列成一个类似于格子的图案,由此命名为BGA。

目前主板控制芯片组多采用此类封装技术,材料多为陶瓷。

采用BGA技术封装的内存,可以使内存在体积不变的情况下,内存容量提高两到三倍,BGA 与TSOP相比,具有更小体积,更好的散热性能和电性能。

BGA封装技术使每平方英寸的存储量有了很大提升,采用BGA封装技术的内存产品在相同容量下,体积只有TSOP封装的三分之一;与传统TSOP封装方式相比,BGA封装方式有更加快速有效的散热途径。

一、BGA技术发展历史芯片的封装技术已经历了好几代的变迁,从DIP、QFP、PGA、BGA到CSP 再到MCM,技术指标一代比一代先进,包括芯片面积与封装面积之比越来越接近于1,适用频率越来越高,耐温性能越来越好,引脚数增多,引脚间距减小,重量减小,可靠性提高,使用更加方便等等。

从70年代流行的是双列直插封装,简称DIP。

到80年代出现了芯片载体封装,其中有陶瓷无引线芯片载体LCCC、塑料有引线芯片载体PLCC、小尺寸封装SOP、塑料四边引出扁平封装 PQFP。

直到20世纪90年代随着技术的进步,芯片集成度不断提高,I/O引脚数急剧增加,功耗也随之增大,对集成电路封装的要求也更加严格。

随着集成技术的进步、设备的改进和深亚微米技术的使用,LSI、VLSI 、ULSI相继出现,硅单芯片集成度不断提高,对集成电路封装要求更加严格,I/O 引脚数急剧增加,功耗也随之增大。

为满足发展的需要,在原有封装品种基础上,又增添了新的品种——球栅阵列封装,简称BGA(Ball Grid Array Package)。

BGA一出现便成为CPU、南北桥等VLSI芯片的高密度、高性能、多功能及高I/O 引脚封装的最佳选择。

Intel公司对这种集成度很高(单芯片里达300万只以上晶体管),功耗很大的 CPU芯片,如Pentium、Pentium Pro、Pentium Ⅱ采用陶瓷针栅阵列封装CPGA和陶瓷球栅阵列封装CBGA,并在外壳上安装微型排风扇散热,从而达到电路的稳定可靠工作。

BGA维修技术手册资料

元件丝印 无 无 无

无

方向性 无 无 无

无

配量 适量 适量 适量

适量

二、设备工具: 无毒恒温烙铁(370±20℃/60W)、恒温烙铁(320±20℃/60W) 无尘布、防静电手环、防静电手套等 型号:900M-T-K 三、操作步骤: 1、用烙铁将拆下的BGA上的余锡托平,再将BGA所在PCB上的焊盘托平。 2、用无尘布蘸清洗剂对BGA焊盘和PCB焊盘进行清洗。 3、用放大镜检查BGA焊盘和PCB焊盘上没有锡挂尖和松香残留。 4、将PCB放入待装BGA的工序,将BGA放入印锡、植球工序。

备注:本文件只是对BGA返修的过程进行描述 设备的操作要参考我们制作的操作指导书。

息息相关的

X-ray检测BGA不良

BGA的拆除安装

必 备 知 识

PCB/BGA焊盘清洁 BGA印锡 BGA植球 相关设备仪器的操作

BGA存放处理方式

维修环境控制 安全预防

BGA返修流程

BGA不良原因来料评估 (外观检查/X-RAY检测/维修 区电性分析) 拆BGA(压件,偏 移,反向,短路之类 的不良)

不良类型 BGA错料,破损 BGA虚焊 维修方式 更换BGA 焊接BGA 维修方法 将BGA拆下,安装正确的/好的BGA 加助焊材料,对BGA重新加热焊接

BGA压件,偏移 短路,气孔

BGA少件

将BGA拆下,在BGA上重新植好锡球在将植 重新安装BGA 好锡球的BGA安装上

安装BGA 将少件的BGA安装在少件的位置

BGA返修 技术手册

前言

随着电子产品向小型化、便携化、网络化和高性能方向发展, 对电路组装技术和I/O引线数提出了更高的要求,芯片体积越来 越小,芯片引脚越来越多,给生产和返修带来困难。原来SMT 中广泛使用的QFP(四边扁平封装),封装间距的极限尺寸停 留在0.3mm,这种间距引线容易弯曲、变形或折断,相应地对 SMT组装工艺、设备精度、焊接材料提出严格的要求,即使如 此,组装小间距细引线的QFP,缺陷率仍相当高,最高就可达 6000ppm,使大范围应用受到制约. BGA以球栅阵列式的封装形式出现,满足了更小、更快和更高 性能的电子产品的要求。这些低成本的包装可在许多产品中找 到,芯片引脚分布在芯片封装的底面 ,这就可以容纳更多的I/O数 且可以较大的引脚间距如1.5、1.27mm代替QFP的0.40.3mm, 很容易使用SMT与PCB上的布线引脚焊接互连,因此不仅可以 使芯片在与QFP相同的封装尺寸下保持更多的 封装容量,又使I/O引脚间距较大,从而大 大提高了SMT组装的成品率 ,因而BGA封装

SMD 件基本知识梳理之BGA

SMD 件基本知识梳理之BGA一、BGA简介贴装IC的一种新型封装,BGA(Ball Grid Array)的缩写,中文名“球状栅格排列”。

在电子产品中,由于封装的更进一步小型化,多Pin化。

对于PLCC、PQFP的包装芯片型已很难适应新一代产品的要求,BGA的出现,可以解决这一难题。

二、BGA的几个优点1.可增加脚数而加大脚距离。

2.焊接不良率低,接合点距离缩短,提高了电器特性。

3.占有PCB面积小。

三、BGA的结构SOP、PLCC、PQFP在制作时,都采用金属框架,在框架上粘贴芯片,然后再注塑封装,最后从框架上成形冲下,而BGA不是这样,它分三部份:①主体基板;②芯片;③塑料包封。

BGA的结构四、BGA的储存及生产注意事项。

1. 单面贴装SMD件工艺流程:烘PCB→全检PCB→丝印锡膏→自行全检→手工定SMD件→自检(BGA焊盘100%检)→YVL88Ⅱ装贴BGA →检查贴装件→过Reflow焊接→BGA焊接检查→精焊→IPQC(抽检)→DIP件插装及焊接→测试→IPQC→PACK→结束。

2. 双面贴SMD件工艺流程:要求先做非BGA面件,再做BGA面件,以保证BGA的焊接质量。

3. 在生产中要注意的事项。

①丝印的质量,所用的锡膏应是当天新开盖的,丝印在BGA焊盘的锡膏必须平均,是全检。

②生产线不能有碰锡膏现象,特别是BGA焊盘的锡膏。

如有碰伤超过三点的要求重新印刷。

③进行贴装BGA前,要对BGA进行全检,检查有无其它小零件移至BGA焊盘中,检查BGA锡膏是否良好,如有不良则纠正方可贴BGA。

④贴装好的BGA在上回形炉前应检查,以白边为准,看是否在白边正中。

4. BGA的保存。

①BGA拆装后8小时内应上线贴装完,并过回形炉,或打开BGA包装,发现湿度指示在30%RH以上的要进行烘烤,不同品牌的产品分不同条件下的烘烤。

暂时不用的BGA应在防潮箱内保存。

五、SMD元件的包装形式:1.散装(Bulk):把表面粘著元件零散地放在一起,如果有引线的话,彼此互相碰撞,就会损害到平整性了,若使用取置机时,可以利用振动盘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BGA的保存及使用

BGA元件是一种高度的温度敏感元件,所以BGA必须在恒温干燥的条件下保存,操作人员应该严格遵守操作工艺流程,避免元器件在装配前受到影响。

一般来说,BGA的较理想的保存环境为200C-250C,湿度小于10%RH(有氮气保护更佳)。

大多数情况下,我们在元器件的包装未打开前会注意到BGA的防潮处理,同时我们也应该注意到元器件包装被打后用于安装和焊接的过程中不可以暴露的时间,以防止元器件受到影响而导致焊接质量的下降或元器件的电气性能的改变。

下表为湿度敏感的等级分类,它显示了在装配过程中,一旦密封防潮包装被开,元器件必须被用于安装,焊接的相应时间。

一般说来,BGA属于5级以上的湿度敏感等级。

表1 湿度敏感等级。

如果在元器件储藏于氮气的条件下,那么使用的时间可以相对延长。

大约每4-5小时的干燥氮气的作用,可以延长1小时的空气暴露时间。

在装配的过程中我们常常会遇到这样的情况,即元器件的包装被打开后无法在相应的时间内使用完毕,而且暴露的时间超过了表1中规定的时间,那么在下一次使用之前为了使元器件具有良好的可焊性,我们建议对BGA元件进行烘烤。

烘烤条件下:温度为1250C,相对相湿度≤60% RH,烘烤时间参考表2。

烘烤的温度最不要超过1250C,因为过高的温度会造成锡球与元器件连接处金相组织变化,而当这些元器件进入回流焊的阶段时,容易引起锡球与元器件封装处的脱节,造成SMT装配质量问题,我们却会认为是元器件本身的质量问题造成的。

但果烘烤的温度过低,则无法起到除湿的作用。

在条件允许情况下,我们建议在装配前将元器件烘烤下,有利于消除BGA的内部湿气,并且提高BGA的耐热性,减少元器件进入回流焊受到的热冲击对器件的影响。

BGA元器件在烘烤后取出,自然冷却半小时才能进行装配作业。

表2 烘烤时间

BGA的焊接工艺要求

在BGA的装配过程中,每一个步骤,每一样工具都会对BGA的焊接造成影响。

1.焊膏印刷

焊膏的优劣是影响表面装贴生产的一个重要环节。

选择焊膏通常会考虑下几个方面:良好的印刷性好的可焊性好的可焊性低残留物。

一般来说,我们采用焊膏的合金成分为含锡63%和含铅37%的低残留物型焊膏。

表3显示了如何根据元器件的引脚间距选择相应的焊膏。

从表中可以看出元器件的引脚间别具匠心越,焊膏的锡粉颗越小,相对来说印刷较发好。

但并不是说选择焊膏锡粉颗越小越好,因为从焊接效果来说,锡粉颗粒大的焊膏焊接效果要比锡粉颗粒小的焊膏好。

因此,我们在选择时要从各方面因素综合考虑。

由于BGA的引脚间较小,丝网模板开孔较小,所以我们采用直径为45M以下的焊膏,以保证获得良好的印刷效果。

表3 焊膏锡粉形状与颗粒直径

印刷的丝网模板一般采用不锈钢材料。

由于BGA元器件的引脚间距较小,故而钢板的厚度较薄。

一般钢板的厚度为0.12MM-0.15MM。

钢板的开口视元器件的情况而定,通常情况下钢板的开口略小于焊盘。

例如:外型尺寸为35MM,引脚间别具匠心为1.0MM的PBGA,焊肋直径为23MIL。

我们一般将钢板的开口的大小控制在21MIL.

在印刷时,通常采用不锈钢制的60度金属刮刀。

印刷的压力控制有3.5KG-10KG的范围内。

压力太大和太小都对印刷不利。

印刷的速度控制在10MM/SEC-25MM/SEC之间,元器件的引脚间距愈小,印刷速度愈慢。

印刷后的脱离速度一般设置为1MM/SEC之间,如果是u BGA 或CSP器件脱模速度应更慢大约

为0.5MM/SEC。

另外,在印刷焊要注意控制操作的环境。

工作的场温度控制在250C左右,温度控制在55%RH左右。

印刷后的PCB尽量在半小时以内进入回流焊,防止焊膏在空气中显露过久而影响质量。

2.器件的放置

BGA的准确贴放很大程度上取决于贴片机的精确度,以及镜像识别系统的识别能力。

就目前市场上各种品牌的多功能贴片机而言,能够放置BGA的贴片机其贴片的精确度达到0.001MM左右,所以在贴片精度上不会存在问题。

只要BGA器件通过镜像识别,就可以准确的安放在印制线路板上。

然而有时通过镜像识别的BGA并非100%的焊球良好的器件,有可能某个焊球的Z方向上略小于其他焊球。

为了保证焊接的良好性,我们的通常可以将BGA的器件厚度减去1-2MM,同时便用延里关闭真空系统约400毫秒,使BGA器件在安放时其焊球能够与焊膏充分接触。

这样一来就可以减少BGA某个引脚空焊的现象。

不过,对于u BGA和CSP的器件我们不建议采用目述方法,以防止出现焊接不良的焊接现象的产生。

3. 回流焊

回流焊接是BGA装配过程中最难控制的步骤。

因此获得较佳的回流风线是得到BGA良好焊接的关键所在。

★ 预热阶段

在这一段时间内使PCB均匀受热温,并刺激助焊剂活跃。

一般升温的速度不要过快,防止线路弧受热过快而产生较大的变形。

我们尽量升温度控制在30C/SEC以下,较理想的升温速度为20C/SEC。

时间控制在60-90秒之间。

★ 浸润阶段

这一阶段助焊剂开始挥发。

温度在1500C-1800C之间应保持60-120秒,以便助焊剂能够充分发挥其作用。

升温的速度一般在0.3-0.50C/SEC。

★ 回流阶段

这一阶段的温度已经超过焊膏的溶点温度,焊膏溶化成液体,元器件引脚上锡。

该阶段中温度在1830C 以上的时间应控制在60-90秒之间。

如果时间太少或过长都会造成焊接的质量问题。

其中温度在210-2200C 范围内的时间控制相当关键,一般控制在10-20秒为最佳。

★ 冷却阶段

这一阶段焊膏开始凝固,元器件被固定在线路板上。

同样的是降温的速度也不能够过快,一般控制在40C/SEC以下,较理想的降温速度为30C/SEC。

由于过快的降温速度会造成线路板产生冷变形,它会引起BGA焊接的质量问题,特别是BGA外圈引脚的虚焊。

在测量回流焊接的温度曲线时,对于BGA元件其测量点应在BGA引脚与线路板之间。

BGA尽量不要用高温胶带,而采用高温焊锡焊接与热电偶相固定,以保证获得较为准确的曲线数据。

总之BGA的焊接是一门十分复杂的工艺,它还受到线路板设计,设备能力等各方面因素的影响,若只顾及某一方面是远远不够的。

我们还要在实际的生产过程中不断研究和探索,努力控制影响BGA焊接的各项因素,从而使焊接能达到到最好的效果。