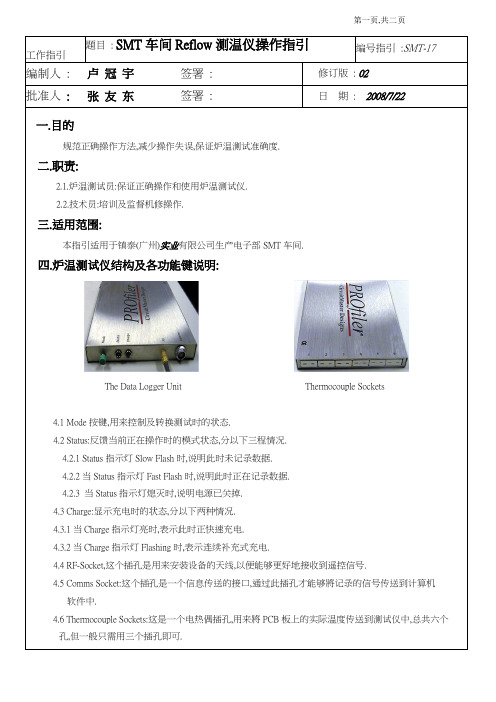

103 SMT Reflow profile量测操作指导书

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子制造行业。

为了确保SMT生产线的质量和效率,进行SMT检验是非常重要的一环。

本文将详细介绍SMT检验的作业指导书,包括检验的目的、作业流程、检验项目和标准等内容。

二、检验目的SMT检验的目的是验证SMT生产线的质量和效率,确保产品符合规定的标准和要求。

通过检验,可以及时发现和纠正生产线中的问题,提高产品的质量和可靠性,减少不良品率,提高生产效率。

三、作业流程1. 准备工作:检验前,需要准备好所需的仪器设备、检验标准、样品和记录表格等。

2. 检验前的准备:检查仪器设备是否正常工作,校准仪器,准备好所需的检验标准和样品。

3. 检验过程:按照检验标准和流程进行检验,记录检验结果,及时发现问题并进行处理。

4. 检验后的处理:对检验结果进行分析和总结,制定改进措施,提高生产线的质量和效率。

四、检验项目和标准1. 外观检验:检查产品的外观是否完整、无损伤、无污染等。

- 外观标准:产品表面应平整光滑,无划痕、凹陷、氧化等缺陷。

2. 尺寸检验:检查产品的尺寸是否符合规定的标准。

- 尺寸标准:产品的长度、宽度、高度等尺寸应符合设计要求的公差范围。

3. 焊接质量检验:检查产品的焊接质量是否良好。

- 焊接标准:焊接点应牢固可靠,无焊接虚焊、焊接短路等质量问题。

4. 焊盘质量检验:检查产品的焊盘质量是否符合要求。

- 焊盘标准:焊盘应平整、无裂纹、无氧化等缺陷。

5. 电气性能检验:检查产品的电气性能是否符合要求。

- 电气性能标准:产品的电阻、电容、电感等参数应在规定的范围内。

6. 功能测试:检查产品的功能是否正常。

- 功能标准:产品应能正常工作,完成规定的功能和操作。

7. 可靠性测试:检查产品的可靠性是否达到要求。

- 可靠性标准:产品应经受住长时间的工作和环境变化的考验,无故障和损坏。

五、数据记录与分析在进行SMT检验时,需要及时记录检验结果和相关数据,并进行分析和总结。

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)是现代电子制造中广泛应用的一种技术,它通过将电子元件直接贴装在印刷电路板(PCB)上,提高了生产效率和产品质量。

为了确保SMT生产过程中的质量控制,本指导书旨在提供详细的作业指导,以帮助操作人员正确进行SMT检验。

二、作业环境要求1. 温度控制:作业环境温度应控制在20℃±2℃范围内,以确保元件和设备的正常工作。

2. 静电防护:操作人员应穿戴防静电服,并确保工作区域的地面、工作台面等都具备良好的静电防护措施。

3. 照明条件:作业区域应提供充足的照明,以便操作人员能够清晰地观察和检验SMT元件。

三、SMT检验步骤1. 准备工作a. 确认所需检验的SMT元件种类和数量,并准备相应的检验工具和设备。

b. 检查检验工具和设备的完好性,如显微镜、测试仪器等。

c. 清洁工作区域,确保没有杂物和灰尘影响检验结果。

2. 外观检验a. 使用显微镜检查SMT元件的外观,包括外壳是否完整、引脚是否弯曲或损坏等。

b. 检查元件表面是否有划痕、氧化或污染等现象。

c. 检查焊盘是否存在锡球、焊接不良或其他缺陷。

3. 尺寸检验a. 使用尺寸测量工具,测量SMT元件的尺寸,如长度、宽度、高度等。

b. 检查测量结果是否符合设计要求,记录并保存测量数据。

4. 功能性检验a. 使用测试仪器对SMT元件进行功能性测试,如电阻、电容、电感等。

b. 检查测试结果是否符合规定的功能要求,记录并保存测试数据。

5. 焊接质量检验a. 使用显微镜检查焊接点的质量,包括焊接是否均匀、焊接是否完全等。

b. 检查焊接点是否存在焊接不良、焊接短路或其他焊接缺陷。

6. 包装检验a. 检查SMT元件的包装是否完好,如是否有破损、湿气或其他污染。

b. 检查包装标签是否准确并清晰可读,如批次号、生产日期等。

四、记录和报告1. 在每一次SMT检验过程中,操作人员应记录每个元件的检验结果和相关数据。

2. 检验结果应准确、清晰地记录,并保存在指定的文件夹或数据库中。

SMT检验作业指导书

SMT检验作业指导书一、背景介绍表面贴装技术(SMT)是一种常用的电子元器件安装技术,它通过将电子元器件直接焊接在印刷电路板(PCB)上,实现电路的连接。

为了确保SMT过程的质量和可靠性,需要进行SMT检验。

本作业指导书旨在提供详细的指导,帮助操作人员正确进行SMT检验。

二、检验目的SMT检验的目的是确保电子元器件的正确安装和焊接,以及PCB的质量和可靠性。

通过检验,可以及时发现和纠正潜在的问题,提高产品质量和生产效率。

三、检验内容1. 外观检验:检查电子元器件和PCB表面的外观是否正常,包括焊接是否完整、元器件是否倾斜或损坏等。

2. 尺寸检验:测量电子元器件和PCB的尺寸,确保其符合设计要求。

3. 焊接质量检验:检查焊接点的质量,包括焊接是否牢固、焊盘是否完整、焊接是否出现虚焊等。

4. 电气性能检验:通过测试电路的电气性能,确保电子元器件和PCB的功能正常。

5. 环境适应性检验:将电子元器件和PCB置于不同的环境条件下,测试其在高温、低温、湿度等环境下的可靠性。

四、检验方法1. 外观检验:使用显微镜或放大镜仔细检查电子元器件和PCB表面的外观。

记录任何异常情况,并及时纠正。

2. 尺寸检验:使用测量工具(如卡尺、游标卡尺等)测量电子元器件和PCB的尺寸。

与设计要求进行比较,确保尺寸符合要求。

3. 焊接质量检验:使用显微镜或放大镜检查焊接点的质量。

检查焊盘是否完整、焊接是否牢固、是否出现虚焊等情况。

使用万用表测试焊接点的电阻,确保焊接质量良好。

4. 电气性能检验:使用测试仪器(如万用表、示波器等)测试电路的电气性能。

检查电子元器件和PCB的功能是否正常,是否符合设计要求。

5. 环境适应性检验:将电子元器件和PCB置于不同的环境条件下,如高温箱、低温箱、湿热箱等。

测试其在不同环境下的可靠性和性能。

五、检验记录和报告在进行SMT检验过程中,应及时记录检验结果和异常情况。

对于不合格的产品,应进行详细的分析和记录,并采取相应的纠正措施。

SMT回流炉操作作业指导书

1-1. 确认机器内没有基板后点击屏幕左上角"文件"中"冷却模式";

1-2. 当机器冷却到95℃以下后,点击屏幕左上角"文件"中"关闭软件".

1-3. 关闭主电源(由"ON"转为"OFF").

3. 转换炉温程序

1-1. 确认机器内没有基板,在"文件"中点击"打开",在文件夹中选取生产所需的炉

温程序,炉温升至设定温度,信号灯常绿时,便可正常生产.

二.注意事項

1. 每天需確認各溫區的溫度是否与設置的溫度一致. 2. 爐內有PCB板時,嚴禁調整溫度、更改參數和调整轨道宽度. 3. 當機器發生异常時,立即通知技术人员处理.

4. 机器在运行过程中禁止将身体的任何部位伸入机器内.避免夹伤及烫伤.

5. 非技术人员严禁操作机器. 始業點檢記錄

□ 指套 □ 手套

( □要

□不要 )

用量 □ 接地帶

客戶 品名

通用 通用

客戶編號 本廠編號

工序名稱 回流爐(Reflow)操作指導

流程序號 工序時間 需用輔料

圖示:

無

文件編號

無

NO:

變1

劲括回流焊 更

需用儀器 需用工具

Q-3-SMS-052 變更內容

作 業指導 書

版本

A/0 變更人

頁次 確認ቤተ መጻሕፍቲ ባይዱ

1/1 承認

作成

確認

承認

序號

物料編號

品名規格

物料位置

作業內容.注意事項

一.作業內容

1. 开机部分

1-1. 打开电源开关,由"OFF"转到"ON";

REFLOW操作规范及注意事项

版本

文件编号

制/修内容简述

生效日期

制/修订部门

制/修订人

1.目的:

为使操作员能正确操作﹐确保设备发挥最大效能﹐减少设备故障频率.

2.范围:

广西三诺数字PCBA部SMT车间之回流炉.

3.参考文件:

REFLOW操作说明书.

4.程序:

4.1.1Leabharlann 电源开关转向ON的位置,打开电源.

4.1.2双击DAR图标,输入用户名(USER)及密码(123),进入操作软件画面.

7.应用附件

回流焊温度记录表FM-QMI123-01 A.0

5.关机:

5.1.1关炉前检查,确保炉内没有正在过炉的PCB.

5.1.2选择文件菜单下的冷却图标,进入冷却模式,让机器自动进入冷却状态,炉温降低到95℃以下.

5.1.3关闭计算机,将电源置于OFF状态.如放假时间超过两天不开机,需关掉主控电源.

6.注意事项:

1.出现异常报警时,作业人员需及时处理。

1.出现紧急情况(如:卡板,持续超温,卡链条,出现异响等),立即按下紧急停止按钮,并通知工程人员处理。

4.1.3依次打开启动,运输,风机,加热,制冷。

4.1.4选择工具栏打开图标,调出相对应的程序。待所有温区温度达到设定值,并显示绿色。即可过炉。

4.1.5炉前作业人员在开拉或转拉时需要填写《FM-QMI123-01 A.0回流焊温度记录表》记录设备型号,设备编号,机种,温度,链速。IPQC确认动作执行。

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)是一种电子组装技术,主要用于将电子元器件直接贴装到印刷电路板(PCB)上。

为了确保贴装的质量和可靠性,需要进行SMT检验。

本作业指导书旨在提供详细的SMT检验作业流程和标准,以确保产品的质量和性能。

二、检验前准备1. 确保检验所需的设备和工具齐全,并进行日常维护和校准。

2. 检查SMT生产线的工艺参数是否符合要求,如温度、湿度等。

3. 准备好检验所需的样品和相关文件,包括工艺规程、图纸、检验标准等。

三、SMT检验流程1. 外观检验a. 检查PCB表面是否有划痕、变形、焊盘损坏等缺陷。

b. 检查元器件是否正确安装,是否有错位、错装等问题。

c. 检查焊接质量,包括焊盘是否完整、焊点是否光亮均匀等。

2. 尺寸检验a. 使用合适的测量工具,检查元器件的尺寸是否符合要求,如长度、宽度、高度等。

b. 检查焊盘的尺寸是否符合要求,如直径、间距等。

3. 电气性能检验a. 使用合适的测试仪器,对电路板进行电气性能测试,如电阻、电容、电感等。

b. 检查电路板的电气连接是否良好,是否存在短路、断路等问题。

4. 功能性能检验a. 根据产品的功能要求,进行相应的功能性能测试,如开关测试、信号传输测试等。

b. 检查产品在各种工作条件下的性能表现,如温度、湿度、振动等。

5. 可靠性检验a. 进行可靠性测试,包括老化测试、环境适应性测试等。

b. 检查产品在长时间使用和恶劣环境下的可靠性和稳定性。

四、检验标准1. 根据产品的要求和相关标准,制定合适的检验标准。

2. 根据不同的检验项目,制定相应的合格和不合格的判定标准。

3. 检验结果应与相关标准进行比对,确保产品符合要求。

五、记录和报告1. 在检验过程中,及时记录检验结果和相关数据。

2. 检验报告应包括检验日期、检验人员、检验结果、异常情况等信息。

3. 检验报告应及时提交给相关部门,并妥善保管。

六、问题处理1. 如果在检验过程中发现异常情况或不合格项,应及时进行问题分析和处理。

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)是一种常用的电子元器件组装技术,广泛应用于电子产品创造过程中。

为确保SMT贴装工艺的质量,提高产品的可靠性和稳定性,需要进行SMT检验。

本作业指导书旨在为SMT检验提供详细的操作步骤和标准,确保检验工作的准确性和一致性。

二、检验前准备1. 确认检验设备的完好性:检查检验设备(如显微镜、检测仪器等)是否正常工作,如有损坏或者异常,需及时修复或者更换。

2. 准备检验样品:根据检验要求,准备待检样品,并确保样品的数量和质量符合要求。

3. 确认检验环境条件:检验环境应满足相应的温度、湿度和静电要求,确保检验过程的稳定性和准确性。

三、检验流程1. 外观检验外观检验是SMT检验的第一步,主要用于检查元器件的外观是否符合要求。

具体操作步骤如下:(1)使用显微镜对待检元器件进行观察,检查是否存在外观缺陷(如划痕、变形、氧化等)。

(2)根据产品规格要求,对外观缺陷进行分类和记录。

(3)判断外观缺陷的严重程度,根据标准进行评定和判定。

2. 尺寸检验尺寸检验是对SMT元器件的尺寸进行检测,以确保其尺寸是否符合设计要求。

具体操作步骤如下:(1)使用测量仪器(如卡尺、显微镜等)对待检元器件的尺寸进行测量。

(2)将测量结果与产品规格进行比对,判断尺寸是否在允许范围内。

(3)记录测量结果并进行评估,根据标准判定是否合格。

3. 电性能检验电性能检验是对SMT元器件的电性能进行测试,以验证其电气特性是否符合要求。

具体操作步骤如下:(1)连接待检元器件与测试设备,确保电路连接正确。

(2)进行电性能测试,如电流、电压、阻抗等参数的测量。

(3)将测试结果与产品规格进行比对,判断电性能是否满足要求。

(4)记录测试结果并进行评估,根据标准判定是否合格。

四、检验记录与评估1. 检验记录在每次检验过程中,需要详细记录检验的相关信息,包括待检样品的编号、检验日期、检验人员、检验结果等。

记录的目的是为了后续的分析和评估提供依据。

SMT无铅回流炉profile控制程序范本(EXCEL档)

5.2: 工程人员每次更改回流曲线都需符合标准回流曲线之要求,并跟踪炉后PCB观察焊接质量,PCB板和元件有无损坏等。 确认一切OK后,方可通知生产过炉。

5.3: 回流曲线测试,按照参考文件之操作,每天1次需要用生产之产品进行测量,如无该PCB进行测量则可以换用PCB厚度相同

且元件分部相似的做温度曲线测量及检查,不同类型之产品跟据产品需求,须重新确认炉温曲线。

产品型号 Model: 页码

ALL MODEL

作业指导书

文件编号Document No:

WI-P1S-

WORK INSTRUCTION 版本

版本 REV.

REV. 变更内容 Change

C

日期 Date

Page: 1

A

首版

2005/6/21

OF 2

操作名称

Operation

B

更改REFLOW参数6.2.2/7.1

20度才能保证再流焊的质量。有时也将该区域分为两个区,即熔融区和再流区。

3.1.4:冷却: 焊料随温度的降低而凝固,使元器件与焊膏形成良好的电接触,冷却速度要求同预热速度相同。

4.0: 参考文件

4.1: 回流炉温度曲线测试仪使用说明书

5.0: 责任

5.1: 工程人员负责鉴定和调整温度曲线并作出记录。

Heller-1500:40~70 ;Heller-1800、GS-800:45~75

Production

PE Senior

SMT

EE Manager

Engineer/Date Engineer/ Date Supervisor/Date

/Date

QA Senior

Production

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子产品制造中。

为了确保SMT贴装工艺的质量和可靠性,需要进行SMT检验。

本作业指导书旨在提供SMT检验的详细步骤和标准,以确保产品符合质量要求。

二、检验前准备1. 确定检验范围和目标:根据产品要求和质量标准,明确需要进行SMT检验的部件和参数。

2. 准备检验设备和工具:包括SMT检验仪器、显微镜、测量工具、静电防护设备等。

3. 确保工作环境符合要求:保持工作区域整洁、无尘、无静电干扰,并确保操作人员穿戴合适的防静电服装。

三、SMT检验步骤1. 外观检验:a. 检查SMT组件的外观是否完好无损,无明显变形、划痕或破损。

b. 检查焊盘和焊点的质量,包括焊盘的平整度、焊点的形状和焊接质量等。

c. 检查SMT组件的标识是否清晰可辨,包括元件型号、批次号、生产日期等。

d. 检查组件之间的间距、位置是否符合要求。

2. 尺寸测量:a. 使用测量工具(如卡尺、显微镜等)对SMT组件的尺寸进行测量,包括长度、宽度、高度等。

b. 检查测量结果是否符合产品规格要求,确保尺寸精度满足设计要求。

3. 电气性能测试:a. 使用SMT检验仪器对SMT组件的电气性能进行测试,包括电阻、电容、电感、导通等参数。

b. 检查测试结果是否符合产品规格要求,确保电气性能满足设计要求。

4. 焊接质量检验:a. 使用显微镜对焊点进行检查,包括焊接质量、焊盘覆盖面积、焊锡形状等。

b. 检查焊接质量是否符合IPC标准或相关规范要求,确保焊接质量良好。

5. 静电防护检验:a. 使用静电测试仪器对SMT组件和工作环境的静电防护性能进行测试。

b. 检查测试结果是否符合静电防护要求,确保SMT组件的静电防护措施有效。

6. 清洁度检验:a. 使用显微镜对SMT组件进行清洁度检查,包括是否存在杂质、污染等。

b. 检查清洁度是否符合产品要求,确保SMT组件的表面清洁度良好。

SMT检验作业指导书

SMT检验作业指导书标题:SMT检验作业指导书引言概述:SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子创造业中。

在SMT生产过程中,检验是非常重要的环节,可以确保产品质量和性能。

本文将为您介绍SMT检验作业指导书,匡助您了解如何进行有效的SMT检验。

一、检验前准备1.1 确认检验标准:在进行SMT检验之前,首先要确认所使用的检验标准,包括外观检验标准、功能检验标准等。

1.2 准备检验设备:准备好必要的检验设备,如显微镜、检验仪器等,确保能够进行准确的检验。

1.3 准备检验人员:确保检验人员接受过专业培训,了解检验标准和操作流程。

二、外观检验2.1 检查元件外观:子细检查SMT元件的外观,包括焊点是否完整、元件是否倾斜、是否有异物等。

2.2 检查元件位置:检查元件的位置是否准确,是否存在偏移或者漏焊现象。

2.3 检查元件封装:检查元件封装是否完整,是否有破损或者变形现象。

三、功能检验3.1 连通性测试:使用测试仪器进行连通性测试,确保电路板上的元件之间能够正常通电。

3.2 功能测试:进行功能测试,检验电路板的功能是否正常,如是否能够正常工作、输出正确的信号等。

3.3 温度测试:进行温度测试,检验电路板在不同温度下的性能表现,确保产品在各种环境下都能正常工作。

四、记录与分析4.1 记录检验结果:及时记录检验结果,包括外观检验和功能检验的结果,以备日后查阅。

4.2 分析异常情况:对于浮现的异常情况,及时进行分析,找出问题原因并采取相应措施进行处理。

4.3 改进措施:根据检验结果和分析,提出改进措施,以避免类似问题再次发生。

五、质量控制5.1 定期培训:定期对检验人员进行培训,使其了解最新的检验标准和技术,提高检验水平。

5.2 定期审核:定期对检验流程进行审核,确保检验流程符合标准,并及时更新和改进。

5.3 持续改进:持续改进检验流程,不断提高检验效率和准确性,确保产品质量和性能。

REFLOW操作指导

5.3一切炉温数据应以炉温测试议测量为准。

6.操作步骤:

6.1开机步骤:

6.1.0打开电脑主机电源开关及抽风系统。

6.1.1在回流焊控制面板上把各个温区开关和网带传输开关打开。

6.1.2设定温度参数和网带速度(根据不同产品工艺与锡膏参数)。

6.1.3待机器加热温度达到设定值时,10分钟后装配好的PCB才能过炉焊接或固化。

6.2关机步骤:

直接关掉电源开关及抽风系统。

7.操作注意事项:

7.1若遇紧急情况,可以按机器“应急开关”,并通知技术人员。

7.2在开启炉体进行操作时,务必要用支撑杆支撑上下炉体。

1目的:.

提高焊接或固化质量。

2适用范围:

公司SMT车间伟创力回流炉。

3定义:

热风回流焊接。

ቤተ መጻሕፍቲ ባይዱ4职责:

4.1拉长:负责对此工位作业员进行技能指导。

4.2作业员:负责回流焊日常保养。

4.3技术员:负责回流焊的维护及月保养。

5.炉温设定要求:

5.1红胶:按照回流接受150℃在60-90秒为宜,峰值温度在170以下.

7.3不能将手、身体任何部位或与生产不相干物品放入网带或炉堂内。

7.4三色灯亮绿灯后(实际温度已达到设定温度),才可放板过炉。

7.5非技术人员不准对回流焊参数进行修改。

附:炉温曲线图

拟定:

审核:

批准:

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)是现代电子创造中常用的一种技术,用于将电子元件直接贴装在印刷电路板(PCB)上。

为了确保贴装质量和产品可靠性,进行SMT检验是必不可少的环节。

本作业指导书旨在提供SMT检验的详细流程和要求,以确保产品质量符合规范。

二、检验流程1. 准备工作在进行SMT检验之前,需要准备以下工作:- 检验设备:包括SMT检验仪、显微镜、显微摄像机等;- 检验环境:确保检验环境干燥、无尘、温度适宜;- 检验样品:根据需要选择合适的样品进行检验。

2. 外观检验外观检验是SMT检验的首要步骤,目的是检查贴装件的外观是否符合要求。

具体步骤如下:- 使用显微镜或者显微摄像机对贴装件进行观察;- 检查贴装件的焊盘、焊点、引脚等是否存在缺陷,如焊接不良、焊盘变形等;- 检查贴装件的位置是否准确,是否存在偏移或者漏贴现象;- 检查贴装件的外观是否完整,是否存在损坏或者破损。

3. 功能性检验功能性检验是对SMT贴装件的功能进行验证,以确保其正常工作。

具体步骤如下:- 使用SMT检验仪对贴装件进行电气测试,检查其电气特性是否符合规范;- 进行摹拟测试,摹拟实际工作环境下的使用情况,检查贴装件在不同工作条件下的性能表现;- 进行可靠性测试,如温度循环测试、湿度测试等,以评估贴装件在极端环境下的可靠性。

4. 数据记录和分析在进行SMT检验过程中,需要对检验结果进行记录和分析,以便后续的问题追踪和改进。

具体步骤如下:- 将每一个贴装件的检验结果记录在检验报告中,包括外观检验和功能性检验的结果;- 对检验结果进行统计和分析,识别出存在的问题和缺陷,并制定相应的改进计划;- 根据检验结果和分析,对生产过程进行调整和优化,以提高贴装质量和产品可靠性。

三、检验要求1. 外观检验要求- 焊盘:焊盘应平整,无变形,无焊接不良现象;- 焊点:焊点应光滑,无焊接不良,无焊锡球、焊锡桥等现象;- 引脚:引脚应完整,无弯曲、错位等现象;- 外观:贴装件表面应光滑,无损坏、破损等现象。

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)是一种常见的电子元器件组装技术,广泛应用于电子产品创造中。

为了确保SMT组装的质量和可靠性,需要进行严格的检验工作。

本作业指导书旨在提供详细的SMT检验流程和标准,以确保产品质量的一致性和稳定性。

二、检验流程1. 准备工作在进行SMT检验之前,需要准备以下工作:- 检验设备:包括显微镜、光学投影仪、高精度测量仪器等。

- 检验环境:确保检验环境干净、无尘、无异味,并保持适宜的温湿度。

- 检验样品:选择具有代表性的样品进行检验,确保样品符合产品要求。

- 检验标准:制定详细的检验标准,包括尺寸、外观、电性能等方面的要求。

2. 外观检验外观检验是SMT检验的重要环节,主要包括以下内容:- 焊接质量:检查焊点是否完整、无焊接不良现象(如焊接虚焊、焊接不良等)。

- 引脚位置:检查元器件引脚是否正确对位、无偏移或者错位现象。

- 表面污染:检查元器件表面是否有污染、划痕或者其他损伤。

3. 尺寸检验尺寸检验是SMT检验的关键环节,主要包括以下内容:- 元器件尺寸:使用高精度测量仪器测量元器件的尺寸,确保其符合产品要求。

- 焊盘尺寸:测量焊盘的直径、间距等尺寸,确保焊盘的质量和焊接可靠性。

- 贴装位置:测量元器件的贴装位置是否准确,检查是否有偏移或者错位现象。

4. 电性能检验电性能检验是SMT检验的最终环节,主要包括以下内容:- 电阻测量:使用电阻测量仪器测量电阻元件的电阻值,确保其符合产品要求。

- 电容测量:使用电容测量仪器测量电容元件的电容值,确保其符合产品要求。

- 导通测试:使用导通测试仪器检测电路板上的导通情况,确保电路连接正常。

三、数据记录与报告在进行SMT检验过程中,需要准确记录检验数据,并生成相应的检验报告。

数据记录和报告应包括以下内容:- 检验日期和时间。

- 检验人员的姓名和工号。

- 检验设备的型号和编号。

- 检验样品的批次和序号。

- 检验结果的详细描述,包括合格和不合格项。

SMT检验作业指导书

SMT检验作业指导书引言概述:SMT(表面贴装技术)是现代电子制造中广泛使用的一种技术,它通过将电子元件直接贴装在印刷电路板上,提高了生产效率和产品质量。

然而,SMT检验是确保产品质量的关键环节。

本文将介绍SMT检验的作业指导书,以帮助操作人员准确进行检验工作。

一、检验前准备1.1 确认检验标准:在进行SMT检验之前,操作人员应仔细阅读并熟悉所使用的检验标准。

这些标准包括IPC-A-610(电子组装可接受性标准)等,它们规定了电子元件的可接受程度和质量要求。

1.2 准备检验设备:操作人员需要准备适当的检验设备,如显微镜、X射线检测仪、红外热成像仪等。

这些设备能够帮助检测元件的焊接质量、引脚连接等问题。

1.3 准备检验记录表:为了记录检验结果并进行后续分析,操作人员应准备检验记录表。

这些记录表应包括产品信息、检验日期、检验项目、检验结果等。

二、外观检验2.1 检查元件的正确安装:操作人员应仔细检查元件的安装位置和方向是否正确。

他们应确保元件没有倾斜、错位或者翘起等问题。

2.2 检查焊接质量:操作人员需要检查焊接是否均匀、充分,焊点是否有裂纹或者气泡等问题。

他们还应检查焊盘是否有过度焊接或者不足焊接的情况。

2.3 检查引脚连接:操作人员应仔细检查引脚的连接情况。

他们应确保引脚与印刷电路板的焊盘之间有良好的接触,并且没有松动或者断裂的情况。

三、功能性检验3.1 进行电气测试:操作人员需要使用适当的测试设备对电子元件进行电气测试。

他们应检查元件的电压、电流等参数是否符合规定范围,并确保元件能够正常工作。

3.2 进行信号测试:操作人员应使用信号发生器等设备对电路板上的信号进行测试。

他们应确保信号传输正常,没有干扰或者失真的情况。

3.3 进行功能性测试:操作人员需要根据产品的功能要求进行相应的功能性测试。

他们应确保产品能够按照设计要求完成各项功能,并且没有故障或者异常情况。

四、记录和分析4.1 记录检验结果:操作人员应准确记录每项检验的结果,包括通过和不通过的情况。

SMT 测温仪操作指引02

三根线然后选择,Communication Mode 菜单下的 Direct Connection 以及 Pro wave Settings 菜单下 的 Chip ware on,设定完毕后选择:Download 按键钮,开始数据下载,下载完后,点击 Temperature Profile 键,此时曲线就呈现在眼前. 5.8 点击 Options 按钮,选择 Time TO/Above Ref Options 选定区域对炉温曲线进行分析,锡膏炉温 将其 Temperature 1 选 135℃,Temperature2 选 190℃,Temperature3 选 221℃,temperature4 选 250℃,红胶炉温 TemperaTure1 设为 30℃,Temperature2 设为 120℃, Temperature3 设为 140℃, Temperature4 选 120℃,选完后按 Ok 退出. 5.9 温炉区域选完之后此时就可以查看所测试的曲线是否合格,首先打开 Time Above/Rise Fall 按 钮查看几条特殊线之间的时间段是否在规定的范围之内,其次按下 Statistics 按钮,查看:Min/Max Temp: 最小 ( 大 ) 温度 ,Min/Max Tim: 最小 ( 大 ) 时间的参数 , 接下来按下 Zone Slopes 按钮 , 查看 (Pre-Heat, Soak, Reflow, cooling)四个温区的上升及下降斜率. 5.10 最后將合格完整的炉温曲线存盘,点击 Save 按钮,弹出 Save AS 对话框,然后按下 UP One Level 键选择 Line 数,在 File Name 里输入炉温曲线的名称,然后按 Save 鍵,一个完整的炉温曲线就完 成了.

三.适用范围:

【SMT资料】提升Profile量测技能培训教材

ppt课件

23

預熱區段:

• 此段溫度點主要取決於溶劑的揮發溫度以及 松香的軟化點

• 預熱段溫度升溫過快將造成溶劑(Solvent)來 不及揮發,導致Slump效應

• 此時錫膏尚為固態,加上助焊劑及溶劑後成 為一固液態混合物,故錫膏的流動性最佳, 黏度最低,因此錫球及坍塌效應最易產生

ppt课件

24

恆溫區段:

145~175 oC

D: ramp up rate during reflow: 1.2~2.3 oC/sec

E: ramp down rate during cooling: 1.7~2.2 oC/sec

F~G : peak temperature:

230~250 oC

T1: preheat time:

UP the Testing Profile Skill

ppt课件

1

測量Profile的用意為何? 如何進行Profile量測? 怎樣才算是符合製程需要的Profile曲線? 如何快速尋求符合需要的Profile曲線? 如何利用Reflow改善製程的品質良率?

ppt课件

2

測量Profile的用意 各種不同製程Profile的介紹 量測Profile的時機

F~G oC

220

200

C oC

150

B oC

100

T1

50

pre-heat

T2

soaking

T3

reflow cooling

50

100

150

200

250

Sec.

A: ramp up rate during preheat: 1.5~3.0 oC/sec

Profile量测及验证

Profile 量测及验证1. SMT 及W 。

S 测温板需于产品Pilot 阶段领取制作,BGA Rework 及Mini wave rework 测温板于产品pilot 阶段领取制作皆需填写Profiling board master list 或由FIS 系统管控,此表由各班调机工程师填写。

2. 测温板的维护如测温线的整修更换,测温点的更动或因测温板变形老化而重新领板制作等,需填写Profiling board 修护更新记录表或由FIS 系统管控。

停产或超过一年未再生产的产品,其测温板须报废并记录于此表。

此表由测温技术人员填写。

3. 使用Profiling board 需填写SMT Profiling board 进出管制表或由FIS 系统管控。

各班Profile 量测员使用测温板需记录取用,归还时间及签名并交接给下一班Profile 量测员, 测温板有异常需反应当班调机工程师处理。

4. Profile 量测后需填写Profile 量测记录表或由FIS 系统管控。

5. SMT 及W 。

S 各班Profile 量测员于每次换线时及间隔12小时量测Profile 。

6. 测温线6条以上之测温板,量测时只容许1条测温线秒数误差±2秒,SMT chip 测温点之Soak time 及TAL 秒数可不受7.规格限制,其最高温有铅不可超过245℃,无铅不可超过255℃。

当班调机工程师确认Profile 合于规范设定之规格才可生产,并于检验者字段签名。

(产品名称字段填写该产品料号版本)8. Reflow 及W S 参数若因其它异常需要调整以满足质量,如原材不 良、设备异常等,需记录于异常处理窗体(3VMDPSP286),若原程序确需修改则需有版本管控。

本文由BGA 返修台第一品牌深圳市鼎华科技发展有限公司整理发布。

SMTbar_Reflow Profile培训

前言

Reflow Profile是SMT中最重要的工艺参 数之一.就是"两头抓质量,中间是产 量"中后段工序:回流中的"精华". 它的设置合理与否直接关系到焊点形成 的质量. 以下讲述所有内容都是按照无铅锡膏 (锡,银,铜)工艺参数.

3

Reflow介绍

根据加热热源分以下几种: 1.红外焊机 2.热风焊机 3.红外热风焊机 4.汽相焊机 5.热板焊机 6.激光焊机 根据升温方式通常有种曲线: 1.升温-到-回(RTS)的回温曲线. 2.升温-保温-回(RSS)温曲线

XXXX电子有限公司

XXXXTechnologies, Inc.

Reflow Profile培训 Profile培训

FACTORY : XX电子 姓 名 : Great 日 期 : 2007-12-03

1

目录

Reflow介绍 怎样设定锡膏回曲线 Profile各区间介绍 后常分析改善(调整Profile) 如何制作Profile测试板 氮气的作用 后常分析改善

22

氮气的作用

由以上实验结果可以得到以下结论: A.氮气环境中可以提高锡膏的扩展率 B.由于不同锡膏的助焊剂活性和成分不同,在相同氮气 条件下扩展率的提高程度不同

23

氮气的作用

在焊接工艺中,以下情况常常也采用氮气保护:

焊接比较昂贵的集成电路元件(如BGA,CSP 及COB 等) 焊接细间距元件,倒装芯片,CSP 封装和BGA 封装 焊接小体积元件 焊接不返修元器件 由于焊接高温容易使OPS 镀层蒸发并分解,失去保护效果,氮气对带 有OPS 镀层的PCB 多次 (通常为两次)再流工艺有很好的保护作用 焊接秃铜片焊盘的PCB 板 焊接放置时间较长的电路板 降低失败率自动测试工艺 使用高温焊料焊接 多次过板焊接组装 可靠性首要

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)检验是电子创造过程中的关键环节,旨在确保电子产品在生产过程中的质量和可靠性。

本作业指导书旨在提供一套标准的操作流程,以确保SMT检验的准确性和一致性。

二、检验环境1. 检验设备:包括SMT检验机、显微镜、光学放大镜等。

2. 检验工具:包括测量工具(卡尺、游标卡尺、显微镜测量尺等)、检验夹具等。

3. 检验材料:包括样品板、标准样品、检验记录表等。

三、检验流程1. 准备工作a. 检查检验设备和工具的完好性和可用性,确保其正常运行。

b. 准备样品板和标准样品,确保其符合检验要求。

c. 准备检验记录表,用于记录检验结果。

2. 检验前准备a. 清洁检验设备和工具,以确保没有灰尘或者污垢对检验结果的影响。

b. 校准测量工具,以确保其准确性。

c. 确认检验设备的设置参数和检验方法,根据产品要求进行调整。

3. 开始检验a. 将样品板放置在检验设备上,根据产品要求调整样品板的位置和角度。

b. 使用显微镜或者光学放大镜对样品板进行初步检查,注意观察焊点、元件位置和贴装质量等。

c. 使用SMT检验机进行自动检验,根据产品要求设置检验参数和阈值。

d. 检查检验结果,记录合格和不合格项,并进行标记。

4. 检验结果分析a. 对不合格项进行详细分析,确定不合格原因。

b. 根据不合格原因进行相应的调整或者修复,确保产品质量。

c. 对合格项进行总结和统计,以便后续的质量控制和改进工作。

5. 检验记录和报告a. 将检验结果记录在检验记录表中,包括合格和不合格项的详细信息。

b. 根据需要生成检验报告,包括检验结果、不合格项的原因和改进建议等。

四、注意事项1. 检验人员应具备相关的技术知识和操作经验,以确保检验的准确性和可靠性。

2. 检验设备和工具应定期维护和校准,确保其正常运行和准确性。

3. 检验过程中应注意安全事项,如佩戴适当的防护设备、遵守操作规程等。

4. 检验记录和报告应及时整理和归档,以便后续的追溯和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c. 上述曲線標示區域簡介: A), 浸泡開始 B), 浸泡結束

即 150℃到 200℃的時間要求是 90+/-30 sec 升溫區的斜率是 0~4 ℃/sec 200℃以上升溫斜率 2-3℃ C), 峰值溫度 D), 220℃以上的溫度 即是峰值溫度無鉛的要求是 245℃+/-10℃ 220℃以上的時間要求要保持在 55+/-25 sec

适 用 全公司 页 次 1/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書 Run a Profile – 測 profile 時使用﹐按所示步驟進行測 profile 工作: 點擊此圖標后進行開啟程序的下一步:

4. 存檔打印和安全退出: 點擊此圖標進行存檔.

點擊此圖標進行打印.

點擊此圖標進行退出.

點出此圖標進行退到上一層控制目錄.

6.安全退出:

點擊此圖標進行退出測試程序.

适 用 全公司 页 次 6/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

适 用 全公司 页 次 11/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

6-3.Profile 量測頻率定義: a. 每班量測一次.量測規定在每班上班時間的前 2 個時段對產線所有

6-2.測溫板的製作以及爐溫曲線之制程界限:

6-2.1 測溫板焊接點的製作要求如下圖所示:

圖一 注意事項: 1.焊點焊在 IC 的第一個腳上; 2.測溫線焊在零件腳與 PAD 之間; 3.使用高溫錫絲焊接固定; 4.使用紅膠將測溫線固定與 PCB 板上.

正確量測 OK

( 圖一 )

圖二 不良現象及不良後果: 1.焊接點未焊在 IC 的第一只腳上; 2.測溫線未焊到零件腳與 PAD 之間;(測試的溫度不能反應被測試點 的實際溫度) 3.未使用高溫錫絲焊接固定;(測溫時,焊點會溶化從而導致測溫線會 脫落) 4.未使用紅膠將測溫線固定.(測溫時,測溫線可能會脫落)

PE015*1 PE031*1

适 用 全公司 页 次 12/12 版 次 7 标准编号 C-06-103-X3C1200

• Oven Name – 輸入生產線別 Profile Description – 輸入你要對此 profile 的一些描述或注解。

适 用 全公司 页 次 2/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

際溫度) 3.未焊接到元件的第一個腳上.

(圖三) 不正確量測 NG 6-2.2 測溫板焊接點的製作方法如下圖示:

元件

元件腳

測溫線

熱電偶焊接在元件腳與 PAD 之間 PCB 板

焊接位置示意圖 (OK)

适 用 全公司 页 次 8/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

的 Reflow 溫度量測.此項針對連班生產之相同機種的情況下. b. 試產/換線必須要等到 Profile 量測 OK 后方可開線. c. 客戶有特殊指定要求,按客戶之要求作業. d. 每天量測的 Profile 由周邊技朮員回收存檔,以備查閱.

6-4 測溫板的使用: 測溫板必須每日進行檢查,熱點偶與測試點有無接觸不良,PCB 焊 點,膠點有無脆化;PCB 板面有無嚴重變色或起泡分層等,如有則立 即進行再焊接或重新製作.若 PCB 無異常,使用次數超過 60 次則做 報廢處理.

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

元件

元件腳

測溫線

PCB 板

熱電偶

焊接錯誤示意圖 NG

6-2.3 標示

适 用 全公司 页 次 9/12 版 次 7 标准编号 C-06-103-X3C1200

Product Name –如果是測量新機種﹐則輸入新機種名稱﹔如果以前測 量過﹐則可以在下拉菜單 中選擇

• Process Window – 從下拉窗口中選擇在 Process Window 編輯的 錫膏

• Application—從下拉列表中選擇是測回焊爐爐溫曲線,紅膠爐溫曲 線還是波峰焊爐溫曲線

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

6-2.4 製作測溫板時熱電偶的形狀及尺寸要求:

端部要伸 出大于等 于 0.5mm

兩根線的最 大內距大于 等于 1.5mm

6-2.5 測溫點的選擇方法: 1.敘述:業界無鉛制程材料之耐溫度要求在 250℃以上,故在產品無 特殊溫敏元件或客戶無特殊要求外選點參照以下原則; 2.選點原則: a.測溫點數量要求至少 5 點以上(含 5 點); b.單面製程: 1.選點之元件類型,由 BGA(或有最高溫限之元件)-IC-R.C-元件 表面; 2.選點之元件體積,由大---小; 3.選點之元件分布,由 PCB 四角—中心均勻排布. c.雙面製程: 1.在參照單面製程之原則後,增加測試二次製程面體積最大之 元件.

适 用 全公司 页 次 3/12 版 次 7 标准编号 C-06-103-X3C1200

标准校Βιβλιοθήκη 制制表承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

TC number check box – 在方框中選擇你要測的點 打開 SlimKIC 開關 點擊綠色交通燈開始測 profile Live Reading – 當打開 SlimKIC 2000 并且和數據線連接后﹐所選的 Tc 下方會顯示感溫頭的溫度.所顯示的各溫度應大約相同,如某個感溫 頭顯示的溫度和其它的相差很大則有可能這根測溫線不是同一規格的 或沒有接牢固,也有可能已損壞,此時應檢查或取消該測溫線. Battery Voltage – 顯示電池電壓(應保證在 6.5 伏以上) SlimKIC Internal Temperature – 顯示 SlimKIC 2000 內部溫度。 • 當您點擊” Start Profile”按鈕

c. 溫度的量測:

1. 回流爐開機後,當機器參數〈軌道速度、各區溫度、熱風馬達轉速、〉 實際值已達到設定值時,即可開始進行量測。

2. 取一片實板做成測溫板,具體做法參照[測溫板制做規范]制做,將溫 度記錄器放置於網條上,待測機板在前、進入回焊爐後經軌道運行, 同步測試程序完成後,即可利用 KIC 連線與電腦軟體讀取 PROFILE 溫度資料。

[文 件 修 订 记 录 表 ]

文件名称: 版 本變

SMT Reflow profile 量測操作指導書 文件编号: C-06-103-X3C1200

更

內

容

页 (数) 次

(发行) 变更日期

製

表校

對

标 承

准 ECN 编号 认 连络书编号

首次发行 1

7 2005.02.28

增加氮氣含氧量 2

9 2006.08.16

All Zone Lengths are the Same – (這個屏幕只會在您第一次測 profile 時出現) 當回流焊爐各加熱區的長度相同時此項要勾選,如不同則不勾 選,并實際輸入各加熱區的長度.進行下一步:

選擇測溫點﹕

Include Thermocouple (TC) Labels (20 char. Max) –選擇后﹐所選 擇的 TC 下方會出 現方框﹐您可以在這 里面輸入您對所測點 的零件名稱

适 用 全公司 页 次 10/12 版 次 7 标准编号 C-06-103-X3C1200

标准

校

制

制表

承认

对

表

日期

2008/4/25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書

6-2.6 爐溫制程界限: a. 下圖表示回流焊的溫度曲線,以供設定溫度參考使用. b. 如客戶有特殊指定,,則依客戶之要求為原則進行設定.

增加爐溫量測頻率 3

8 2007.03.21

修改制程表達方式 4

8 2007.08.17

增加測溫板製作方法以及 5 選點方法,使用次數

7-12 20071013

6 修改 Profile 制程條件

6-2.6 2007.12.17

修改測試點的選擇方法 7

6-2.5 2008.2.25

华 容 电 子 ( 昆 山 ) 有 限 公 司 文 件 名 称 SMT Reflow profile 量測操作指導書