一次性锂电池容量精确测量的改进电路

一种精确检测锂电池电量的方案

设计应用esign & ApplicationD一种精确检测锂电池电量的方案A scheme for accurately detecting the power of lithium batteries李跃勇 (郑州雅晨生物科技有限公司,郑州 450000)摘 要:传统检测锂电池电量的方法一般是通过检测电池两端电压,然后根据电池放电曲线,通过算法估算出电池电量。

本文采用专业的电量计MAX17055配合充电管理芯片推出一种精确检测锂电池电量的解决方案。

关键词:锂电池;电量计;MAX170551 传统锂电池电量检测方案传统的锂电池检测方案采用ADC 采集锂电池两端电压,然后根据厂家提供的电池的放电曲线,通过算法估算出来的一个大概的电量数值。

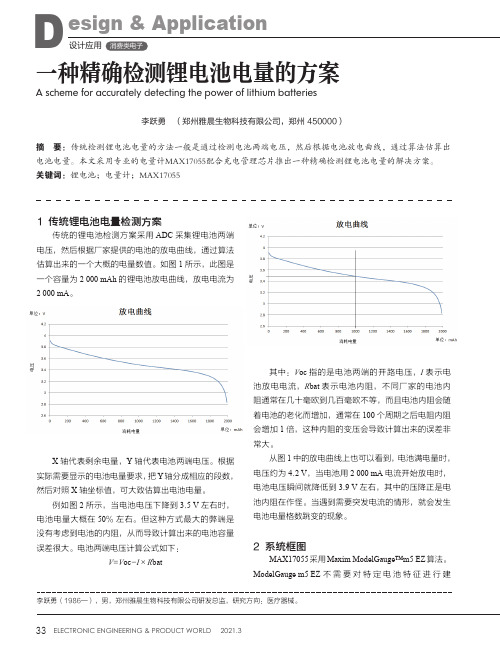

如图1所示,此图是一个容量为2 000 mAh 的锂电池放电曲线,放电电流为2 000 mA。

图1 锂电池放电曲线X 轴代表剩余电量,Y 轴代表电池两端电压。

根据实际需要显示的电池电量要求,把Y 轴分成相应的段数,然后对照X 轴坐标值,可大致估算出电池电量。

例如图2所示,当电池电压下降到3.5 V 左右时,电池电量大概在50%左右。

但这种方式最大的弊端是没有考虑到电池的内阻,从而导致计算出来的电池容量误差很大。

电池两端电压计算公式如下:V =V oc -I ×Rbat图2 传统估算电池电量的方法其中:V oc 指的是电池两端的开路电压,I 表示电池放电电流,R bat 表示电池内阻,不同厂家的电池内阻通常在几十毫欧到几百毫欧不等,而且电池内阻会随着电池的老化而增加,通常在100个周期之后电阻内阻会增加1倍,这种内阻的变压会导致计算出来的误差非常大。

从图1中的放电曲线上也可以看到,电池满电量时,电压约为4.2 V ,当电池用2 000 mA 电流开始放电时,电池电压瞬间就降低到3.9 V 左右,其中的压降正是电池内阻在作怪。

当遇到需要突发电流的情形,就会发生电池电量格数跳变的现象。

锂电池容量测量电路

锂电池容量测量电路

手里有一些旧锂电池.有淘汰手机上用的.还有从笔记本电脑电池组中拆出的。

已经使用了些时间,容量下降。

不知道还有多少容量,打算做一个简单的电路来测量。

经过反复试验。

设计了一个符合要求的测量电路,它不需要另接电源,电路由被测锂电池本身供电。

使用比较方便。

因为只需要知道大致的容量,不需要绘出放电曲线,所以就采用小石英表来计时。

廉价易得。

外壳利用报废的手机电池万能充电器改装而成,尽可能利用里面原有的零件。

比较容易制作。

图1是最简单的电池容量测量电路。

适合有放电保护板的锂电池,由

Q1、Q2,R1、R2组成的恒流电路,对电池进行放电,D1、D2两端得到

1.5V电压.给小石英表供电,以便计时。

该电路的缺点是准确度不高,放电后期实际电流已远小于100mA,小石英表仍在计时。

测出的容量偏大。

图2在图1的基础上,增加了以TL431为基准的电压检测电路。

电池放

电到设定电压后,切断放电电流,比较适合没有放电保护板的电池。

同时防止小电流放电,以得到准确的容量值。

当SW2断开时。

两个3.3Ω电。

锂电池智能充电原理,设计电路,充电方法.

第三部分毕业设计正文锂电池充电器的设计[摘要] 本设计以单片机为控制核心,系统由指示灯电路、电源电压与环境温度采样电路、精确基准电压产生电路和开关控制电路组成。

实现了电池充电、LED指示、保护机制及异常处理等充电器所需要的基本功能。

本文对锂离子电池的参数特性、充电原理与充电方法进行了详尽的描述,并提出了充电器的设计思想和系统结构。

该电路具有安全快速充电功能,可以广泛应用于室内外单节锂离子电池的充电,如手机、数码产品电池等。

[关键词]锂离子电池,充电器,硬件电路,软件设计The design of lithium battery chargerSui Chaoyun0701 electricity techniqueAbstract:This design uses SCM system for the control of core, it includes the pilot lamp circuit on system, sampling circuit about voltage and temperature, the causes about standard voltage and switch controls. The circuit achieves charging battery, LED instructions, the protection mechanism and exception handling, and other functions. This paper introduces the following things: parameters of lithium-battery, principles and methods on charge, design thinkings and system structure about charger, and it describes the functional mode of the charger in detail,moreover it proposes the thinking of plan and structure of a system.The circuit which be planed have functions of safety,rapid and so on. It can use in the charge of Lithium-ion battery that is only far-ranging,such as the battery ofcellphone,digital product and so on.Key words: Lithium-ion battery, Charger, Hardware circuit, Software design目录第一章绪论 (1)1.1 课题的背景及目的 (1)1.2 论文的构成及研究状况 (1)1.3 锂电池充电器的功能描述 (2)第二章锂电池充电器的介绍及系统设计框架 (3)2.1 锂离子的介绍 (3)2.1.1 锂离子电池的发展 (3)2.1.2 锂电池的工作原理及结构 (3)2.1.3 锂电池充电器的充电特性 (5)2.2 系统设计框架 (6)2.3 锂电池充电方法 (8)2.3.1 恒流充电(CC) (8)2.3.2 恒压充电(CV) (8)2.3.3 恒流恒压充电(CC/CV) (9)2.3.4 脉冲充电 (9)第三章锂电池充电器的设计 (10)3.1 锂电池充电器的工作原理 (10)3.1.1 89C51芯片简介 (11)3.1.2 系统指示灯电路 (12)3.1.3 电源电压与环境温度采样电路 (12)3.1.4 精确基准电源产生电路 (13)3.1.5 开关控制电路 (14)3.2 锂电池充电器的设计理念 (15)3.2.1 设计思路 (15)3.2.2 系统主流程 (15)3.2.3 充电流程设计 (17)3.2.4 程序设计 (18)结束语 (31)致谢 (32)参考文献 (33)第一章绪论1.1 课题的背景及目的电子信息时代使对移动电源的需求快速增长。

电池平衡原理

GC-QC-318 电池平衡原理为了给设备提供足够的电压,锂电池包通常由多个电池串联而成,但是如果电池之间的容量失配便会影响整个电池包的容量。

为此,我们需要对失配的电池进行均衡。

本文讨论了电池均衡的概念,一些注意事项和将深入讨论均衡电路的设计和一次性SOC调整方法。

锂电池包通常由一个或几个电池组并联,每个电池组由3到4个电池串联构成。

这种组合方式能同时满足笔记本电脑、医疗设备、测试仪器及工业应用所需的电压和功率要求。

然而,这种应用普遍的配置通常并不能发挥其最大功效,因为如果某个串联电池的容量与其它电池不匹配将会降低整个电池包的容量。

电池容量的不匹配包括充电状态(SOC)失配和容量/能量(C/E)失配。

在两种情况下,电池包的总容量都只能达到最弱电池的容量。

在大多数情况下,引起电池失配的原因是工艺控制和检测手段的不完善,而不是锂离子本身的化学属性变化。

棱柱形锂电池(LiIon prismatic cell)在生产时需要更强的机械压力,电池之间更容易产生差异。

此外,锂离子聚合物电池也会因为采用新的工艺而出现电池之间的差异。

采用电池均衡处理技术可解决SOC和C/E失配问题,从而改进串联锂电池包的性能。

通过在初始调节过程中对电池进行均衡处理可以矫正电池失配问题,此后只需在充电过程中进行均衡即可,而C/E失配则必须在充、放电过程都进行均衡。

尽管对于某个电池厂商而言其产品缺陷率可能很低,但为了避免出现电池使用寿命过短的问题,我们仍然有必要提供进一步的质量保证。

电池均衡的定义工作电压为6V或以上的便携式设备采用串联电池包供电,这种情况下电池包的总电压为各串联电池电压之和。

便携式电脑的电池包通常由三、四个电池串联而成,标称电压为10.8V或14.4V。

在大多数此类应用中,单个串联电池包无法提供设备所需能量。

目前最大的电池(如18650)可提供2,000mAh(毫安·小时)能量,而电脑需要50-60Whr(5,000-6,000mAh)的能量,因此必须给串联的每个电池并联三个电池。

关于锂电池组SOC策略中初始容量显示异常问题分析及解决措施

关于锂电池组SOC策略中初始容量显示异常问题分析及解决措施摘要:锂电池组剩余容量可以体现当前锂电池组的放电能力,是一个关键的指标。

目前容量存储和获取的方式大致包括两种,一方面为通过外部系统进行存储和读取,另一方面可以通过锂电池组内部的管理系统进行存储和读取。

基于I2C总线通讯的航空锂电池组容量存储系统,包括一个控制模块和至少一个存储模块;所述控制模块内包含DSP/MCU中央处理器电路、寻址控制电路、双向隔离电路、隔离电源电路;所述存储模块内包含存储器电路、寻址电路、双向隔离电路、隔离电源电路。

关键词:锂电池组I2C总线通讯锂电池组SOC策略存储和读取1 问题描述1组80Ah锂离子蓄电池组(以下简称“锂电池组”),现象为:在通电检查中,控制设备显示该锂电池组初始容量为70%,2分钟~3分钟后容量修正至100%,且无故障信息。

下电后,将该锂电池组装至另一系统中进行相同通电检查,初始容量也为70%。

2 故障定位2.1 设计原理2.1.1 容量存储电路设计配套控制器和2组锂电池组的中设计有容量存储电路。

控制器中的存储电路主要由支持SPI通讯的Flash存储器组成。

2组锂电池组中的容量存储电路一致,由支持I2C通讯的EEPROM存储器和隔离转换电路组成。

两种存储器中锂电池均存储有组的容量数据,包括锂电池组的FCC(出厂实际满容量)和实时容量。

图1相关电路框图如图1所示,控制器可以通过I2C通讯将锂电池组FCC和实时容量存储至锂电池组中EEPROM存储器中。

同时控制器也将通过SPI通讯把锂电池组FCC和实时容量存储至内部的Flash存储器中。

正常情况下,控制器获取的锂电池组FCC和实时容量以锂电池组内EEPROM存储器存储的数据为准。

2.1.2 软件容量存储策略2.1.2.1 上电初始容量获取控制器上电读取锂电池组容量数据流程图见图2。

在软件上电进行初始容量获取中,优先选择各组锂电池组EEPROM存储器中的FCC 值和实时容量值,当EEPROM存储器的FCC值和实时容量值获取失败或错误时,则使用控制器Flash存储器的FCC值和实时容量值。

锂电池容量测量电路

手里有一些旧锂电池.有淘汰手机上用的.还有从笔记本电脑电池组中拆出的。

已经使用了些时间,容量下降。

不知道还有多少容量,打算做一个简单的电路来测量。

经过反复试验。

设计了一个符合要求的测量电路,它不需要另接电源,电路由被测锂电池本身供电。

使用比较方便。

因为只需要知道大致的容量,不需要绘出放电曲线,所以就采用小石英表来计时。

廉价易得。

外壳利用报废的手机电池万能充电器改装而成,尽可能利用里面原有的零件。

比较容易制作。

图1是最简单的电池容量测量电路。

适合有放电保护板的锂电池,由Q1、Q2,R1、R2组成的恒流电路,对电池进行放电,D1、D2两端得到1.5V电压.给小石英表供电,以便计时。

该电路的缺点是准确度不高,放电后期实际电流已远小于100mA,小石英表仍在计时。

测出的容量偏大。

图2在图1的基础上,增加了以TL431为基准的电压检测电路。

电池放电到设定电压后,切断放电电流,比较适合没有放电保护板的电池。

同时防止小电流放电,以得到准确的容量值。

当SW2断开时。

两个3.3Ω电阻串联.放电电流大约是100mA,与石英表的走时时长相乘即是电池容量(mAh),闭合开关Sw2,放电电流加倍,即200mA,可以节省一半测试时间,用于较大容量的电池测量。

如果只是测量小容量锂电池,SW2可不装。

恒流电路的工作与否,由Ic1和R7、R8的分压决定。

本电路的截止工作电压设计为3.3v,当然也可改成其他电压(如截止在3V),只需调整R7、R8即可。

截止电压设定在3.3V,是因为试验中发现锂电池电压下降到3.3V时,放电电流已经降到不足100mA,实际所余电量已经不多,截止电压过低对电池不利。

R6提供一个正反馈,可以使电路加快反转,同时产生一个约0.3V的回差,电池电压降到3.3V,电路截止后会立刻上升至3.5v左右,此电阻可以避免电路频繁动作。

LED3和IC2组成放电指示电路。

放电过程中LED3以2Hz的频率闪烁,IC2有TO92和软封装两种封装形式,它的管脚排列如图2中所示。

一种提升电池电量检测精度的方法

- 122 -一种提升电池电量检测精度的方法国光电器股份有限公司 宋志超摘 要:随着便携设备的普及,越来越多的设备自带电池。

由于市场竞争激烈,降低成本才能赢得市场。

比如,前几年流行的手环,一年出货量在10亿个,成本越做越低。

对于此类产品的电量检测非常重要,但并不需要非常高的精度,小于3%便能满足要求。

而且电量检测的成本越低越好。

文章介绍了一种比较简单的电量检测方法,精度能达到1%,非常适合成本敏感的方案需求。

关键词:电量检测;锂电池;精度1 锂电池的构造所谓锂离子电池是指分别用2个能可逆地嵌入与脱嵌锂离子的化合物作为正负极构成的二次电池。

人们将这种靠锂离子在正负极之间的转移来完成电池充放电工作的、具有独特机理的锂离子电池形象地称为“摇椅式电池”,俗称“锂电”。

以下以LiCoO 2为例进行分析。

(1)电池充电时,锂离子从正极中脱嵌,在负极中嵌入,放电时反之。

这就需要一个电极在组装前处于嵌锂状态,一般选择相对锂而言电位大于3 V 且在空气中稳定的嵌锂过渡金属氧化物做正极,如LiCoO 2,LiNiO 2,LiMn 2O 4,LiFePO 4。

(2)负极的材料则选择电位尽可能接近锂电位的可嵌入锂化合物,如各种碳材料包括天然石墨、合成石墨、碳纤维、中间相小球碳素和金属氧化物等,包括SnO ,SnO 2、锡复合氧化物SnBxPyOz[x =0.4~0.6,y =0.6~0.4,z =(2+3x +5y )/2]等。

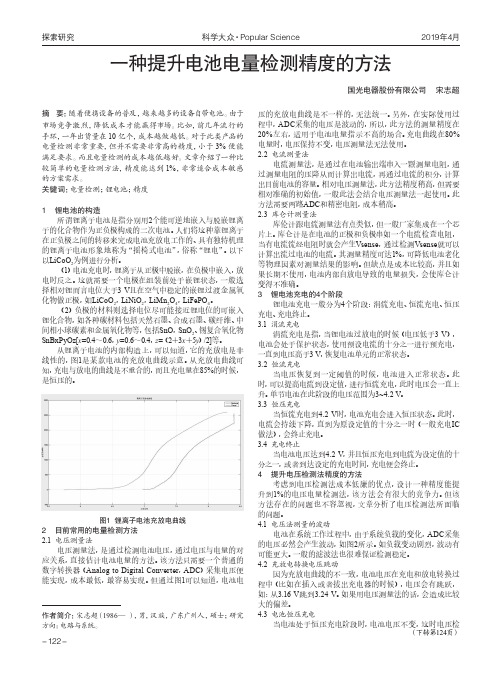

从锂离子电池的内部构造上,可以知道,它的充放电是非线性的,图1是某款电池的充放电曲线示意。

从充放电曲线可知,充电与放电的曲线是不重合的,而且充电量在85%的时候,是恒压的。

图1 锂离子电池充放电曲线2 目前常用的电量检测方法2.1 电压测量法电压测量法,是通过检测电池电压,通过电压与电量的对应关系,直接估计电池电量的方法。

该方法只需要一个普通的数字转换器(Analog to Digital Converter ,ADC )采集电压便能实现,成本最低,最容易实现。

一种锂电池电量监测电路设计方法

一种锂电池电量监测电路设计方法谢卓;赵朋斌【摘要】针对常见锂电池过压过流保护、电池电量监测问题,提出一种实用的解决方案,该方案采用DS2762芯片作为核心器件,配合必须的外围器件完成对锂电池的监测,通过数据线与主控制器交换信息,为主控制器提供电池的各种状态信息.该电路方案性能优良,扩展性强,可以广泛应用于各类电子设备,完成对电池的全面监控和管理.%With the rapid development of the portable devices, the battery technology is becoming the crucial one to interfere the development, especially the power management and control are paid important attention. In this paper, a method is presented to protect Li+ battery, estimate remaining capacity, and acquisit battery statement. The design adopted DS2762 as the key component with other circuits to achieve the goal, the data wire swapping information with a host controller was used to provide the precise temperature, voltage, and current measurement for the host controller. The circuit has an excellent performance and fine extensibility, and may be widely used in all kinds of electronic equipment to finish the battery monitoring and management.【期刊名称】《现代电子技术》【年(卷),期】2012(035)001【总页数】3页(P192-194)【关键词】锂电池;状态监测;安全保护;剩余电量估计【作者】谢卓;赵朋斌【作者单位】解放军西安通信学院,陕西西安 710106;陕西烽火电子股份有限公司,陕西宝鸡721006【正文语种】中文【中图分类】TN710-340 引言随着手机、数码相机、音频视频播放器等便携式电子设备的迅猛发展,其工作及待机时间逐渐成为限制其发展的一项瓶颈技术。

锂电池采样模组,高精度和低功耗采集的电路和技术原理

锂电池采样模组,高精度和低功耗采集的电路和技术原理锂电池采样模组是一种用于采集锂电池状态的电路模块,可以实现高精度和低功耗的数据采集。

以下是关于锂电池采样模组,高精度和低功耗采集的电路和技术原理的要点介绍:采样电路设计:锂电池采样模组的核心是采样电路设计。

常用的采样电路包括电阻分压器、运算放大器等,通过这些电路可以实现对锂电池电压的精确测量。

同时,为了实现低功耗,采样电路的设计也需要考虑到功耗优化,例如采用低功耗的器件和电路结构。

信号处理技术:锂电池采样模组需要对采集到的模拟信号进行数字化处理。

常用的信号处理技术包括模拟-数字转换器(ADC)和数字信号处理器(DSP)。

ADC可以将模拟信号转换为数字信号,DSP则可以对数字信号进行进一步的处理和分析。

数据传输技术:锂电池采样模组需要将采集到的数据传输到主控制器或云端。

常用的数据传输技术包括有线通信(如I2C、SPI等)和无线通信(如蓝牙、Wi-Fi等)。

通过这些技术,可以实现数据的快速、稳定传输。

电源管理技术:为了实现低功耗,锂电池采样模组需要采用有效的电源管理技术。

常用的电源管理技术包括动态电源管理(DPM)、功率门控(PGS)等。

这些技术可以根据实际需要动态调整电源的供应,从而降低功耗。

精度校准技术:为了实现高精度采集,锂电池采样模组需要采用精度校准技术。

常用的精度校准技术包括硬件校准和软件校准两种。

硬件校准是指在电路设计中采用精密电阻、放大器等器件来提高测量精度;软件校准则是通过算法对采集到的数据进行修正,以实现高精度采集。

集成化技术:为了方便用户使用,锂电池采样模组通常会采用集成化技术,将采样电路、信号处理电路、数据传输电路等集成在一个封装内。

这样不仅可以提高测量精度和降低功耗,还可以减少外部元件的数量和复杂性,方便用户使用和维护。

总之,锂电池采样模组是实现锂电池状态监测的关键组件之一。

通过采用高精度和低功耗的电路设计和信号处理技术,以及有效的电源管理和精度校准技术,可以实现高效、准确的锂电池状态监测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2010-03 作者简介:刘煜(1973—),男,硕士,从事项目开发管理工作。

一次性锂电池容量精确测量的改进电路

刘 煜,傅必亮

(上海美多通信设备有限公司,上海200333)

摘要:针对法国S AFT 公司型号为LO 26SHX 的一次性锂电池的技术特性,提供一种可以精确测量出其电池容量的一种改进电路。

关键词:一次性锂电池;容量;精确测量

中图分类号:T M930 文献标识码:B 文章编号:1006-2394(2010)07-0030-02

The I m provem en t C i rcu it to Accura tely M ea sure the Capab ility

of the Pr imary L ith i u m Ba ttery

L IU Yu,F U B i 2liang

(ShanghaiMett o Communicati on Equi pment Co .L td,Shanghai 200333,China )

Abstract:I n accordance with the perf or mance of the p ri m ary lithium battery —LO26SHX p r oduced by the S AFT Cor porati on in France,a circuit t o measure the capability accurately is p r ovided in this paper .

Key words:the p ri m ary lithiu m battery;capability;measure accurately

0 引言

随着我国I T 产业的快速发展,大量I T 产品的普及,市场上对锂电池的需求越来越大,而不同厂家的锂电池质量有别,对其性能的要求以及电池容量测量的要求也越来越高。

通常测量一次性锂电池容量的方法是:在其两端加一定负载,然后测量它的放电时间。

但是,这种测量电路存在两个不足:一是无法完全做到恒流放电,因为在放电过程中锂电池的放电电流会随着其内部阻抗的变化而变化;二是在整个测量过程中无法精确计算测量时间。

1 改进电路的分析

在我公司某设备中使用了法国S AFT 公司型号为LO 26SHX 的一次性锂电池。

其主要技术指标:标称电压为2.8V (该数值是在放电电流0.8A 、+20℃的条件下测得的);标称容量为7.5Ah (该数值是在放电电流1A 、+20℃、截止电压为2V 的条件下测得的);根据以上指标的说明,要求在整个测量过程中其放电电流应维持在1A ,且当其端电压低于2V 时结束测量,至此的持续时间即为其容量。

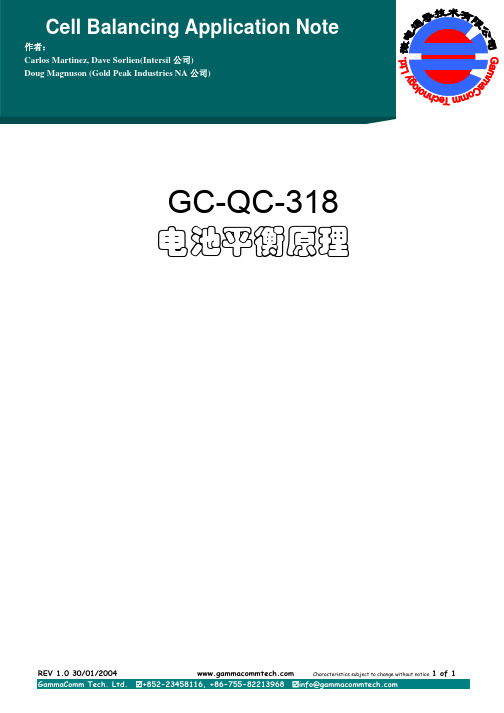

为了解决现有的一次性锂电池容量测量方法上所存在的不足,本文提供了一种基于放电电流恒流控制、

高精度A /D 采样以及准确计时的测量控制电路,其原

理框图见图1。

该改进电路主要由主控MCU 、A /D 采样芯片、可编程电位器,以及RS -232串口转换电路等组成。

图1 一次性锂电池(LO 26SHX )容量测量电路原理框图

其中主控MCU 选用的是A t m el 公司型号为AT 2

mega128高性能、低功耗的8位微处理器,它采用的是R I SC 结构,最高16MHz 的运算速度,并且具有128K 字节的系统内可编程Flash,JT AG 接口(与I EEE1149.1标准兼容)以及丰富的对外接口。

A /D 采样芯片选用的是MAX I M 公司的MAX187,它是一个具有串行接口的12位A /D 转换器,设计精巧、工作速度快、外围电路简单,特别适合于在高精度检测电路中使用。

由于它的采样位数有12位,锂电池的端电压最大为3V,则满量程误差不超过±0.73mV 。

串口电路选用的是MAX I M 公司的MAX232电平转换芯片,通过该芯片可以将+5V 的TT L /C MOS 电平转换为15V 的标准RS -232电平,由于该芯片具

・

03・仪表技术 2010年第7期

有最大64kbit/s 的传输速率,通过其可以快速地将采

集到的数据传送至上位机进行数据后期处理。

该电路的工作原理如下:主控MCU 对可编程电位器进行预置;然后控制电子开关导通,发计时开始的信息给上位机开始计时;以每秒10次的频率读取A /D 采样芯片采集到的被测锂电池的端电压值,并根据该数值去调节可编程电位器的阻抗大小;通过调节可编程电位器的阻抗大小可以补偿锂电池内部阻抗的变化,从而使得被测锂电池以恒定电流1A 放电。

当主控芯片连续5s 判断到被测锂电池的端电压低于2V 时就立刻结束测量,发计时结束的信息给上位机,上位机将记录下的整个测量时间段计算出来,即为该被测锂电池的容量。

图2是主控MCU 软件流程框图,图3是

通过该测量电路绘制的该型号一次性锂电池的放电曲

图2 主控MCU

的软件流程框图

图3 一次性锂电池(LO 26SHX )的放电曲线图

线,图中纵坐标是电压值,横坐标是时间值,当电压值下降至2V 时对应的时间值即为该锂电池的容量。

2 结论和说明

采用以上的改进电路,可以在符合该型号的锂电池技术条件的情况下,做到对其容量的精确测量。

考虑到传输导线带来的损失,测量误差与其实际值之间的误差应该不超过2%。

同时,该电路只要根据相应要求稍做改动,就可以应用于其他型号的一次性锂电池容量的测量。

该电路应用在本公司质量部门对该型号锂电池的进货质量检验,经过数个批次的使用,测量的数据得到了本公司、供应商以及生产厂方的一致认可。

参考文献:

[1]程剑光,常鸿森,叶裕强.锂电池容量检测系统的研制[J ].

韩山师范学院学报:自然科学版,2007,28(6):56-59.

[2]颜克华,苏开才.串行D /A 转换器MAX538在锂电池检测

中的应用[J ].电子质量,2004(10):66-67.

[3]张岳涛,史翔.12位A /D 转换器MAX187原理及应用[J ].

现代电子技术,2007,30(10):30-31.

(郁菁编发)

(上接第29页)

波信号检波器,结合现代虚拟仪器技术,对微波信号进行数据采集和处理。

通过测试实例可以看出,该测量系统不仅节省了测量时间,而且提高了测量精度。

这种方法还解决了Lab V I E W 不能直接调用某些数据采集设备的问题,提高了实验精确度,节省了许多实验资金。

该系统在微波测量、自动化控制、信号处理、仪器制造等领域都具有很好的参考和借鉴价值。

参考文献:

[1]杨乐平.Lab V I E W 高级程序设计[M ].北京:清华大学出版

社,2003.

[2]刘君华.基于Lab V I E W 的虚拟仪器设计[M ].北京:电子

工业出版社,2003.

[3]周立功.P D I U S BD12US B 固件编程与驱动开发[M ].北京:

北京航空航天大学出版社,2003.

[4]吴俊,吴本科.基于GP I B 接口对微波网络分析仪进行虚拟

仪器的设计[J ].仪表技术,2009(2):30-32.

[5]孔慧芳,蒋本兵.基于Lab V I E W 的AMT 数据采集分析系统

[J ].仪器仪表学报,2006,27(6):442-443.

[6]侯永强.基于Lab V I E W 直接读取C 语言数据文件的研究

[J ].工业控制计算机,2007,20(6):54-56.

(郁菁编发)

・

13・2010年第7期 仪表技术。