钢铁的制备和性能分析

钢铁总结归纳

钢铁总结归纳钢铁是一种重要的合金材料,广泛应用于建筑、制造业和交通运输等领域。

在钢铁的生产、种类和应用方面,我们可以总结归纳如下:1. 钢铁的生产过程钢铁的生产过程包括炼铁和炼钢两个主要步骤。

炼铁是将铁矿石还原为铁的过程,主要方法有高炉法和直接还原法。

炼钢是通过调整炼铁产物中的碳含量,控制其中杂质含量,得到适用于不同用途的钢材。

常用的炼钢方法有平炉法、转炉法和电炉法。

2. 钢铁的分类根据钢铁中碳的含量和其他合金元素的添加,钢铁可分为普通碳钢、合金钢和特殊钢。

普通碳钢是含有较低碳量的钢,具有较高的延展性和可塑性。

合金钢在普通碳钢的基础上加入其他元素,如镍、铬、钼等,以提高其硬度和耐磨性。

特殊钢则指具有特殊用途的钢材,如不锈钢、高速钢和耐火钢等。

3. 钢铁的应用领域由于钢铁具有高强度、良好的可塑性和耐腐蚀性,它在各个领域都有广泛的应用。

在建筑领域,钢铁用于制造梁、柱和桥梁等结构件,以支撑建筑物的重量。

在制造业中,钢铁是制造机械设备的重要材料,如汽车、船舶、航空器等。

此外,钢铁在交通运输、能源工业和家电等领域也有着重要的应用。

4. 钢铁生产对环境的影响尽管钢铁在各个领域有着广泛的应用,但其生产对环境造成了一定的负面影响。

钢铁生产会产生大量的二氧化碳等温室气体,对全球气候变化产生贡献。

此外,钢铁产业还会排放大量的粉尘和废水,对环境造成污染。

因此,降低钢铁生产过程中的能耗和环境污染已成为钢铁企业和政府部门亟待解决的问题。

5. 钢铁行业的未来发展趋势随着经济的发展和技术的进步,钢铁行业也呈现出一些新的发展趋势。

首先,钢铁行业将更加注重绿色、低碳的发展方式,推动节能减排和循环利用。

其次,随着科技的进步,新材料的出现可能会对传统钢铁产业带来一定的冲击。

例如,复合材料和3D打印技术的应用可能会减少对钢铁的需求。

因此,钢铁行业需要不断创新和转型以适应未来的发展需求。

通过对钢铁生产、分类、应用、环境影响和未来发展趋势的归纳总结,我们对钢铁有了更全面的了解。

20钢金相制备与组织分析实验报告

20钢金相制备与组织分析实验报告1.正火(1)工艺内容:正火(英文名称:normalizing),又称常化,是将工件加热至Ac3(A是指加热时自由铁素体全部转变为奥氏体的终了温度,一般是从727℃到912℃之间)或Acm(Acm是实际加热中过共析钢完全奥氏体化的临界温度线)以上30~50℃,保温一段时间后,从炉中取出在空气中或喷水、喷雾或吹风冷却的金属热处理工艺。

其目的是在于使晶粒细化和碳化物分布均匀化。

根本目的是去除材料的内应力、降低材料的硬度为接下来的加工做准备。

(2)工艺特点:正火主要用于钢铁工件。

一般钢铁正火与退火相似,但冷却速度稍大,组织较细。

有些临界冷却速度很小的钢,在空气中冷却就可以使奥氏体转变为马氏体,这种处理不属于正火性质,而称为空冷淬火。

与此相反,一些用临界冷却速度较大的钢制作的大截面工件,即使在水中淬火也不能得到马氏体,淬火的效果接近正火。

钢正火后的硬度比退火高。

正火时不必像退火那样使工件随炉冷却,占用炉子时间短,生产效率高,所以在生产中一般尽可能用正火代替退火。

对于含碳量低于0.25%的低碳钢,正火后达到的硬度适中,比退火更便于切削加工,一般均采用正火为切削加工作准备。

对含碳量为0.25~0.5%的中碳钢,正火后也可以满足切削加工的要求。

对于用这类钢制作的轻载荷零件,正火还可为最终热处理。

高碳工具钢和轴承钢正火是为了消除组织中的网状碳化物,为球化退火作组织准备。

正火与退火的不同点是正火冷却速度比退火冷却速度稍快,因而正火组织要比退火组织更细一些,其机械性能也有所提高。

另外,正火炉外冷却不占用设备,生产率较高,因此生产中尽可能采用正火来代替退火。

对于形状复杂的重要锻件,在正火后还需进行高温回火(550-650℃)高温回火的目的在于消除正火冷却时产生的应力,提高韧性和塑性。

正火后的组织:亚共析钢为F+S,共析钢为S,过共析钢为S+二次渗碳体,且为不连续。

(3)应用范围:①用于低碳钢,正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理。

铁化合物的制备及其组成的测定(报告)

铁化合物的制备及其组成的测定(报告)钢铁是现代技术发展必不可少的基础性材料,其中钢铁合金是由钢铁形成的物质,存在于大多数设备和工件上,它们具有高强度、高韧性和良好的可加工性能,可以满足更多的应用要求。

因此,本文的目的是阐述钢铁化合物的制备和组成的测定。

1. 制备钢铁化合物钢铁化合物的制备可以分为两类方法,即外加合金技术和内掺合金技术。

外加合金技术是将钢和其他金属混合后熔炼,在高温下使其混合,并加入合金元素以增加合金的性能。

通常,钢化合物的熔炼温度约为1200-1500℃,持续时间为1-2小时。

此外,如果合金熔炼温度太低或持续时间过长,将出现杂质,从而影响后期的加工加工性能。

内掺合金技术是由处理不同的基体材料的元素组成组成不同的合金,如钢外加比中黄铜或铬相关材料,再熔炼钢等技术,调整不同钢类型,以获得更佳性能。

2. 测定钢铁合金组分钢铁合金组分的测定方法可以分为有害元素检测法、元素和物质检测法和量化测定法等。

有害元素检测法用于检测合金中的汞、砷、钛、砷、锑、铅等元素,这些元素有害生态健康,为确定合金成份,在合金制备中必不可少。

元素和物质检测法是指利用X射线衍射或原子发射光谱法等分析手段,检测合金中所含的元素及混合物质,从而确定合金成份。

量化测定法是指以燃烧法或分散溶液法等熔融分析方法,对钢铁成份中的比例进行测定,了解合金中不同成分的百分比,从而了解它的特性和性能。

综上所述,钢铁合金的制备及其组成的测定,是衡量合金性能的关键。

制备合金时,其熔炼温度、持续时间以及搅拌方式以及添加量等要符合要求,以节约资源,提高合金组分的测定也是重要的,它可以精确测定合金中各成分的百分比比例,以确保生产的钢铁合金质量。

钢铁材料的性能

σe

MPa

金属能保持弹性变形的最大能力

比例极限

σp

MPa

在弹性变形阶段,金属材料所受的和应变能保持正比的最大应力

弹性模量

MPa

金属在弹性范围内,外力和变形成比例地增长,既应力与应变成正比例关系时,这个比例系数就称为弹性模量

2.3塑性—材料受力后产生永久变形而不破坏的能力

伸长率(延伸率)

%

金属受外力作用被拉断以后,在标距内总伸长长度同原来标距长度相比的百分数

肖氏硬度

HSC(目测型)

与h/h0比值成正比

利用金刚石冲头自一定的高度h0mm落下,撞击金属后,冲头又回跳到某一高度hmm

表面光滑的一些精密量具或零件

HSD(指示型)

3.化学性能

名称

说明

耐腐蚀性

金属材料抵抗空气、水蒸气及其它化学介质腐蚀破坏作用的能力,称为耐腐蚀性。常见的钢铁生锈、铜生铜绿等,就是腐蚀现象。金属材料耐腐蚀性能与许多因素有关,例如金属的化学成分、加工性质、热处理条件、组织状态以及环境介质和温度条件等

抗剪强度

τ

MPa

外力与材料轴线垂直,并对材料呈剪切作用时的极限强度

抗扭强度

τb

MPa

外力是扭转时的极限强度

屈服点

σs

MPa

金属试样在拉伸过程中,负荷不再增加,而试样仍继续发生变形的现象称为“屈服”。发生屈服现象时的应力,称为屈服点或屈服极限,是金属发生明显塑性变形的抗力。

屈服强度

σ0。2

MPa

对某些屈服现象不明显的金属材料,测定屈服点比较困难,常把产生0.2%永久变形的应力定为屈服点,这称为屈服强度或条件屈服强度

牌号

牌号是用来识别产品的名称、符号、代码或它们的组合。钢的牌号称为钢号,是对某一具体钢种所取的名称。牌号是技术条件中的首要内容,同一牌号的材料可能有不同的保证条件、交货状态、使用加工类别、质量级别等

生铁分析报告

生铁分析报告1. 简介生铁是熔炼铁矿石得到的初级铁合金,主要用于制造钢铁。

本报告通过对生铁的分析,探讨其化学成分、物理性质和用途,以及对生铁质量进行评估和控制的方法。

2. 化学成分分析生铁的主要化学成分包括铁、碳、硅、锰、硫、磷等元素。

其具体化学成分直接影响了生铁的性能和用途。

根据国家标准,生铁的化学成分应符合以下要求:•铁含量不低于96%•碳含量在2%至4.5%之间•硅含量不超过2%•锰含量不超过1%•硫含量不超过0.05%•磷含量不超过0.1%为了进行生铁化学成分的分析,通常采用化学分析方法,如化学滴定法、光谱分析法和电子显微镜法等。

3. 物理性质分析生铁的物理性质对于生铁的加工和应用具有重要意义。

常见的物理性质分析包括密度、熔点、热膨胀系数和导电性能等。

•密度: 生铁的密度通常在6.9g/cm³至7.8g/cm³之间,具体数值与化学成分有关。

•熔点: 生铁的熔点大约为1535°C至1550°C,高于普通铁材料的熔点。

•热膨胀系数: 生铁在温度变化时会产生热胀冷缩效应,其热膨胀系数通常在11.8×10⁻⁶/°C至13.1×10⁻⁶/°C之间。

•导电性能: 生铁具有较好的导电性能,用于电气电子领域具有一定的应用。

物理性质的分析可以通过实验室测试仪器和设备进行测量,如密度计、热膨胀仪和电阻计等。

4. 用途生铁是钢铁生产的重要原料,广泛用于制造各类钢铁产品。

根据不同的用途需求,生铁可以进行不同的加工和改性。

主要的生铁用途包括:•基础材料: 生铁作为制造钢材的基础材料,广泛应用于建筑、汽车、船舶、机械等行业。

•铸造: 生铁可用于铸造各类铸件,如发动机零部件、机械零件等,具有较好的铸造性能。

•炼铁: 生铁可经过进一步的冶炼和炼铁工艺,将其转化为不同等级的铁合金。

5. 生铁质量评估和控制方法保证生铁质量的稳定和优良对于钢铁生产至关重要。

新型钢材的制备与性能研究

新型钢材的制备与性能研究随着现代化建设的不断推进,对于材料的要求也越来越高,特别是钢材,作为一种重要的建筑材料,在建筑、机械制造、汽车制造、航空航天、造船、国防等行业都扮演着至关重要的角色。

伴随着科学技术的不断发展,新型钢材的研发也在不断地进行中。

本文将就新型钢材的制备与性能研究进行探讨。

一、新型钢材的概述新型钢材是近年来较为热门的研究领域之一。

新型钢材不仅具有传统的钢材优点,如高强度、高韧性、耐腐蚀性好;而且在制备过程中还注重绿色环保、节能低碳等方面。

新型钢材广泛应用在航空航天、汽车制造、建筑等领域,并且正在逐步替代传统钢材,成为新型材料的一种。

二、新型钢材的制备技术1、薄带连铸薄板技术薄带连铸薄板技术是新型钢材制备中的一种重要技术。

该技术的优点是:以铁氧化物为主体,采用连续生产、低消耗、高产量的工艺,能够快速制备出质量优良、硬度高、性能稳定的钢材。

2、微合金化技术微合金化技术是一种利用非金属元素控制钢材晶界的技术,其主要特点是加入微量的各种元素,如铌、钛、铝等。

经过微量元素的控制,能够有效控制钢材的晶界和相结构,提高钢的韧性和塑性等性能,使钢材的性能更加优良、适应性更强。

三、新型钢材的性能研究新型钢材的性能研究主要是通过对其化学成分、晶体结构、力学性能和耐腐蚀性能等方面的分析,来了解新型钢材的性能特点和应用价值。

1、化学成分新型钢材的化学成分是影响钢材性能的重要因素。

新型钢材的化学成分主要有C、Si、Mn、P、S、Cr等元素。

其中C、Si、Cr 等元素能够提高钢材的强度和硬度,而Mn、P等元素则能够提高钢材的韧性和塑性。

2、晶体结构钢材的晶体结构是决定其性能的重要因素之一。

新型钢材的晶体结构一般为岛屿状、箔状、网状或胞膜状等。

这些结构的形态和分布对于钢材的强度、韧性和塑性等性能具有重要的影响。

3、力学性能新型钢材的力学性能是其重要的性能之一。

新型钢材的强度、韧性和塑性等指标,比传统钢材更高,就质量和功能方面的需求而言,新型钢材的应用价值更高。

钢铁材料手册

钢铁材料手册钢铁材料是工业生产中常见的材料之一,其具有优异的力学性能和耐腐蚀性能,被广泛应用于建筑、机械制造、汽车制造等领域。

本手册将系统介绍钢铁材料的特性、分类、加工工艺及应用领域,希望能为相关领域的从业者提供一些参考。

首先,钢铁材料的特性主要包括强度、硬度、韧性、耐磨性等。

其中,强度是钢铁材料的重要性能之一,它直接影响着材料的承载能力和使用寿命。

而硬度则是衡量材料抗划伤能力的指标,通常通过洛氏硬度计或巴氏硬度计进行测定。

此外,韧性和耐磨性也是衡量钢铁材料质量的重要指标,它们直接影响着材料的耐久性和使用效果。

其次,钢铁材料根据化学成分和性能特点可分为碳钢、合金钢、不锈钢等多个品种。

碳钢是以碳为主要合金元素的钢铁材料,具有良好的可焊性和加工性,广泛应用于结构件、机械零部件等领域。

合金钢是在碳钢基础上添加合金元素的钢铁材料,其强度和硬度更高,耐磨性和耐腐蚀性也更好,适用于制造高强度螺栓、轴承等零部件。

不锈钢则是具有耐腐蚀性的钢铁材料,主要用于制造化工设备、厨具等。

钢铁材料的加工工艺包括锻造、热处理、焊接等多个环节。

锻造是将钢坯加热至一定温度后进行塑性变形,以改善材料的内部组织和提高其力学性能。

热处理是通过控制材料的加热、保温和冷却过程,使其获得一定的组织和性能。

而焊接则是将两块钢铁材料通过熔化或塑性变形相互连接起来,常用于制造大型结构件和管道。

最后,钢铁材料在建筑、机械制造、汽车制造等领域有着广泛的应用。

在建筑领域,钢结构已成为主流,其具有轻质、高强度、施工快等优点,被广泛用于高层建筑、大跨度桥梁等工程。

在机械制造领域,钢铁材料被用于制造各类机械零部件,如轴承、齿轮、螺栓等。

而在汽车制造领域,钢铁材料被用于制造汽车车身、底盘等部件,其具有良好的强度和刚性,能够保障汽车的安全性能。

综上所述,钢铁材料作为一种重要的工业材料,具有优异的力学性能和耐腐蚀性能,被广泛应用于建筑、机械制造、汽车制造等领域。

希望本手册能够为相关领域的从业者提供一些参考,促进钢铁材料的合理应用和推广。

钢铁制弹簧的材料特性与性能分析

钢铁制弹簧的材料特性与性能分析摘要:弹簧是一种常见而重要的机械零件,广泛应用于各种机械设备中。

钢铁制弹簧由于其优异的材料特性和性能,成为了最常见的弹簧材料之一。

本文将对钢铁制弹簧的材料特性和性能进行详细分析,包括钢铁的机械性能、热处理工艺对弹簧性能的影响、钢铁材料的耐蚀性等方面。

一、钢铁的机械性能1. 强度和硬度:钢铁具有较高的强度和硬度,这使得钢铁制弹簧具有良好的负载能力。

通过调整合金元素的含量和添加其他合金元素,可以改变钢铁的强度和硬度,适应不同工作条件下的弹簧需求。

2. 延展性:钢铁的延展性较好,可以进行冷加工和热加工,制备出形状复杂、精度高的弹簧零件。

钢铁制弹簧可以经历多次变形而不易断裂。

3. 疲劳强度:钢铁具有较好的疲劳强度,即在反复载荷作用下仍能保持较高的强度,这对于弹簧在长时间使用中的可靠性具有重要意义。

合理选择钢铁材料和适当的热处理工艺可以提高弹簧的疲劳寿命。

二、热处理工艺对弹簧性能的影响热处理是钢铁制弹簧加工过程中不可或缺的一环,通过控制温度和时间,改变材料的组织和性能,以满足弹簧在工作条件下的要求。

1. 固溶处理:固溶处理是将钢铁材料加热至临界温度,使合金元素完全溶解,并快速冷却以获得均匀细小的组织。

这种处理方式可以提高钢铁材料的硬度和强度,适用于要求较高的弹簧。

2. 淬火和回火:淬火是将加热处理后的钢铁材料迅速冷却至室温,使其组织产生马氏体转变,从而提高其硬度、强度和耐磨性。

回火则是通过加热钢铁材料至较低温度,使组织发生变化,降低其脆性,增加韧性。

这两种处理方式常用于制造高强度和耐疲劳的弹簧。

3. 淬火-回火处理:淬火和回火相结合的处理方式可获得较高的抗拉强度和弹性模量,适合用于承受大负载和高应力的弹簧。

三、钢铁材料的耐蚀性钢铁制弹簧在使用过程中,常会接触到潮湿、酸性和碱性等腐蚀性环境,因此对材料的耐腐蚀性要求较高。

1. 不锈钢:不锈钢是一种具有耐腐蚀性的特殊钢材,常用于制作耐蚀性要求较高的弹簧。

钢铁生产流程解析从原料到最终产品的制造过程

钢铁生产流程解析从原料到最终产品的制造过程钢铁生产流程解析:从原料到最终产品的制造过程钢铁是现代社会中不可或缺的重要材料,广泛应用于建筑、汽车制造、机械加工等领域。

它的制造过程复杂而精密,需要经历多个环节和工序,本文将从原料处理、冶炼、轧制和成品质检四个方面,详细解析钢铁的生产流程。

一、原料处理阶段钢铁的主要原料包括铁矿石、焦炭和石灰石。

在原料处理阶段,首先要对铁矿石进行破碎、磨细和筛选,以使其颗粒大小符合要求。

接下来,将石灰石与焦炭混合,并将经过处理的原料送入高炉。

二、冶炼阶段1. 高炉炼铁高炉是钢铁冶炼的核心设备,它能将铁矿石还原成铁。

在高炉内,原料通过顶部进料口和炉身上部的风口引入,与烧热的空气进行化学反应。

在高温下,铁矿石中的氧化物被还原为金属铁,并与石灰石反应生成熔融的炼渣。

2. 转炉炼钢高炉炼铁产生的铁水含有较高的碳含量,需要进一步炼制成钢。

转炉是冶炼钢铁的主要设备之一。

在转炉中,将铁水与废钢料一同加入,通过强烈的氧化还原反应,降低铁水中的碳含量,从而得到所需的钢水。

三、轧制阶段1. 热轧钢水经过过滤和净化后,进入连铸机进行连铸,得到长条形的钢坯。

随后,钢坯被送入热轧机组,经过多道辊轧制,逐渐形成所需要的钢材断面形状。

在热轧过程中,钢材受到高温和强大的轧制力,修磨了表面缺陷,获得了更加均匀的组织结构。

2. 冷轧热轧后的钢材可能并不符合特定的尺寸、光洁度和机械性能要求,因此需要进行冷轧。

在冷轧过程中,钢板经过多道辊轧制,温度逐渐下降,在辊与辊之间的压力下改变断面形状。

冷轧能够提高钢材的尺寸精度和表面光洁度,同时增强其机械性能,如抗拉强度和硬度。

四、成品质检阶段经过轧制后的钢材需要经过严格的质检程序,以确保其质量符合相关标准和需求。

质检过程涉及外观检查、尺寸测量、化学成分分析、机械性能测试等多个方面。

只有通过质检合格的钢材才能被认定为最终产品,用于出厂销售或继续下游加工。

综上所述,钢铁生产流程涉及到原料处理、冶炼、轧制和成品质检等多个环节和工序。

钢铁分析——精选推荐

(一)原理 磷在钢铁中主要以金属磷化物的形式存在,经硝酸分解后生 成正磷酸和亚磷酸,用高锰酸钾处理后,全部被氧化为正磷 酸:

3Fe3P 41HNO3 9Fe(NO3)3 3H3PO4 14NO 16H2O

Fe3P 13HNO3 3Fe(NO3)3 H3PO3 4NO 5H2O

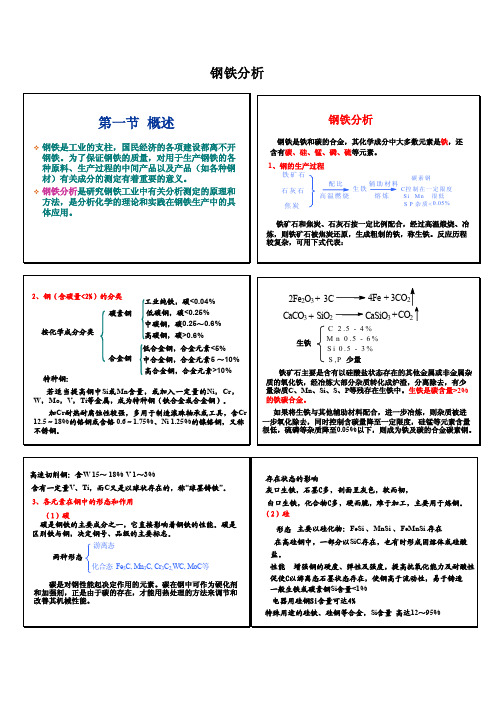

2、钢(含碳量<2%)的分类 碳素钢

按化学成分分类

工业纯铁,碳<0.04% 低碳钢,碳<0.25% 中碳钢,碳0.25~0.6% 高碳钢,碳>0.6%

特种钢:

合金钢

低合金钢,合金元素<5% 中合金钢,合金元素5 ~10% 高合金钢,合金元素>10%

若 适 当 提 高 钢 中 Si或 Mn含 量 , 或 加 入 一 定 量 的 Ni, Cr, W,Mo,V,Ti等金属,成为特种钢(铁合金或合金钢)。

第四节 磷的测定

钢铁中磷的测定方法有多种。一般都是使磷 转化为磷酸,再与钼酸铵作用生成磷钼酸, 在此基础上可以用质量法(沉淀物为 MgNH4PO4·6H2O)、酸碱滴定法、磷钼蓝 光度法等进行测定。其中磷钼蓝光度法不仅 可以对钢铁中的磷进行测定,而且可以对其 他有色金属和矿物中微量的磷进行测定。本 节主要介绍磷钼蓝光度法。

(3)锰 钢铁中主要以MnS状态存在,如S含量较低,过量的锰可能组成 MnC、MnSi、FeMnSi等,成固熔体状态存在。

性能 增强钢的硬度,减弱延展性。 生铁Mn 0.5% ~6% 锰钢中Mn>0.8% 碳素钢 Mn 0.3 ~ 0.8% 高锰钢高达13% ~14%

(4)硫 主要以MnS或FeS状态存在 使钢产生―热脆性‖——有害成分

(2)主要试剂 氢氧化钾吸收剂溶液(400g/L); 除硫剂 活性二氧化锰(粒状)或钒酸银;

高炉铁合金的制备与性质表征

高炉铁合金的制备与性质表征高炉铁合金是一种通过高炉冶炼过程中向炉内加入的铁合金。

它在钢铁冶炼过程中起到重要的作用,能够调节钢水的成分和性能,提高钢质的品质。

本文将介绍高炉铁合金的制备方法以及它的性质表征。

1. 高炉铁合金的制备方法高炉铁合金的制备主要有两种方法:一种是将铁合金原料直接投入到高炉内熔化,另一种是通过冶炼炉或转炉进行预处理后再加入高炉。

下面将详细介绍这两种方法:(1)直接投入高炉熔化将铁合金原料直接投放到高炉内熔化的方法被称为直接脱磷法。

这种方法适用于具有一定含磷量的铁合金原料。

投入高炉的铁合金原料可以是锰铁、矽锰、磷铁等。

在高炉的过程中,铁合金原料会与炉渣发生反应,从而发挥脱磷作用。

(2)预处理后加入高炉预处理后加入高炉的方法被称为间接脱磷法。

这种方法适用于含磷量较高的铁合金原料。

在这个方法中,铁合金原料首先通过冶炼炉或转炉进行预处理。

预处理的主要目的是将其中的磷和其他杂质分离出来,以降低炉渣中的磷含量。

然后,经过预处理的铁合金原料再加入到高炉中。

2. 高炉铁合金的性质表征高炉铁合金的性质表征是对其化学成分和物理性能进行分析和评估的过程。

这些性质的表征主要包括以下几个方面:(1)化学成分分析通过对高炉铁合金的化学成分进行分析,可以了解其其中主要元素的含量。

常用的化学分析方法有光谱分析、化学分析和质谱分析等。

根据铁合金中的元素含量,可以判断其合金化效果和使用性能。

(2)物理性能测试物理性能测试是指对高炉铁合金进行力学性能和热学性能的测试。

力学性能测试包括强度、延伸性、硬度等参数的测试。

热学性能测试包括熔点、热膨胀系数、导热系数等参数的测试。

这些测试可以评估高炉铁合金的抗拉强度、耐磨性和耐热性等性能。

(3)微观结构观察通过对高炉铁合金的微观结构进行观察和分析,可以了解其晶粒尺寸、晶格结构和相态组成等信息。

常用的观察方法有金相显微镜、扫描电镜和透射电镜等。

这些观察结果可以揭示高炉铁合金的晶体结构和相变行为,对于研究其性能和制备工艺有重要的指导意义。

钢铁冶炼过程中配合比与成分分析

钢铁冶炼过程中配合比与成分分析钢铁是现代工业的重要材料,它广泛应用于汽车、船舶、机械、建筑等领域。

在钢铁生产过程中,成分分析和配合比的控制是非常重要的,它们直接影响着钢铁的质量和性能。

本文将对钢铁冶炼过程中配合比与成分分析进行详细介绍。

一、钢铁的成分分析钢铁的主要成分是铁,通常还含有一定比例的碳、硅、锰、磷、硫等元素。

在钢铁生产中,成分分析的主要目的是测定这些元素的含量,以便控制钢铁的质量和性能。

1. 碳的测定碳是钢铁中最重要的元素之一,它对钢铁的性质有着极其重要的影响。

一般来说,碳含量越高,钢铁的硬度和韧性就越高,但塑性和强度就越低。

因此,在钢铁生产中,需要测试钢铁中的碳含量,并根据具体需要来调整碳的含量。

目前,常用的测定碳的方法有燃烧分析法、化学分析法和光谱分析法等。

其中,燃烧分析法是最常用的方法之一。

该方法利用高温燃烧,使样品中的碳氧化为二氧化碳,然后用色谱分析仪测定二氧化碳的含量,从而计算出样品中碳的含量。

2. 各种元素的测定除了碳之外,钢铁中还含有很多其他元素,它们的含量也对钢铁的性质和质量有着重要的影响。

常见的其他元素包括硅、锰、磷、硫等。

硅是钢铁中常见的元素之一,它对钢铁的硬度、强度和耐热性都有着重要影响。

在钢铁成分分析中,常用的测定方法是原子吸收光谱法,该方法可以精确地测定样品中的硅含量。

锰的含量对于钢铁的韧性和强度有着重要影响,因此也需要进行测定。

目前,常用的方法是分光光度法和电化学分析法等。

磷是一种常见的杂质元素,它会降低钢铁的韧性和强度,因此需要进行控制。

磷的测定方法包括原子吸收光谱法、直接磷酸盐测定法等。

硫是一种有害的杂质元素,它会导致钢铁的脆性和疏松,因此需要严格控制。

常用的测定方法包括高温燃烧-光谱分析法、铁电极法等。

二、钢铁的配合比配合比是指各种原料在钢铁冶炼中的比例关系。

配合比的合理性,直接影响着钢铁的炼制效率、能耗和质量。

因此,配合比的控制对钢铁生产具有决定性的重要性。

钢铁生产中的质量控制标准与方法

钢铁生产中的质量控制标准与方法钢铁是现代工业中不可或缺的材料,其质量直接关系到制成品的性能和可靠性。

为确保钢铁产品的质量达到标准要求,钢铁生产中采取了一系列的质量控制标准与方法。

本文将介绍钢铁生产中常用的质量控制标准与方法。

一、质量控制标准钢铁生产过程中的质量控制主要侧重于以下几个方面的标准:1. 化学成分标准:钢铁的化学成分直接影响其力学性能和耐腐蚀性能。

常用的化学成分标准包括钢铁中元素含量的上下限要求,如碳含量、硫含量、磷含量等。

2. 机械性能标准:机械性能标准是评价钢铁产品性能的重要依据。

常用的机械性能标准包括抗拉强度、屈服强度、延伸率、冲击韧性等指标。

3. 尺寸和形状标准:钢铁产品的尺寸和形状应符合设计要求和使用要求。

尺寸和形状标准涉及到钢铁产品的长度、宽度、厚度、直径、平直度、弯曲度等。

4. 表面质量标准:钢铁产品的表面质量直接影响使用寿命和美观度。

常用的表面质量标准包括钢铁产品的锈蚀、氧化、划伤、凹凸等表面缺陷。

二、质量控制方法钢铁生产中为了确保产品质量符合标准要求,采用了多种质量控制方法:1. 原料筛选与管理:钢铁生产中的原料,如铁矿石、焦炭等,对最终产品质量有着重要影响。

通过对原料的筛选与管理,可以保证原料的质量稳定性和符合要求的化学成分。

2. 检测分析技术:在钢铁生产过程中,对原料、中间产品和最终产品进行检测和分析是质量控制的重要手段。

常用的检测分析技术包括化学分析、金相分析、力学性能测试、非破坏性检测等。

3. 工艺参数控制:钢铁生产过程中的工艺参数,如温度、压力、时间等,对产品的质量控制有着重要影响。

通过合理控制工艺参数,可以实现产品组织结构的控制,得到符合要求的性能。

4. 质量管理体系:钢铁生产中建立质量管理体系是确保质量控制的有效手段。

质量管理体系包括设立质量控制流程、制定质量控制标准和程序、人员培训和质量文化建设等。

结论钢铁生产中的质量控制标准与方法是确保钢铁产品质量的重要保障。

第五章 钢铁分析

公式

W(C)=A×x×20×f/ m×100%

总碳的其他测定方法

• 燃烧库仑法: 在氧气炉中将试样燃烧(高频炉或电阻炉),将生成

的二氧化碳混合气体导入已调好固定PH的(A态)高氯酸 钡吸收液中,由于二氧化碳的反应,使溶液PH改变(A 态)。然后用电解的办法电解生成的H+,使溶液PH回复 到A态。根据法拉第电解定律,通过电路设计,使每个电 解脉冲具有恒定电量,相当于0.5×10-6g碳,从而实现了 数显浓度直接、自动定碳的目的。

钢铁试样主要采用酸分解法,常用的有盐酸、硫酸和 硝酸。三种酸可单独或混合使用,分解钢铁样品时,若 单独使用时一种酸,往往分解不够彻底,混合使用时, 可以取长补短,且能产生新的溶解能力。

此外可用来分解钢铁样品的还有的测定

概述

燃烧-气体 容量法

一、概述

1、钢铁中的C来源 碳是钢铁的主要成分之一,它直接影响着钢铁

工作中,均应燃烧标准样品,判定 工作过程中仪器的准 确性。

13、吸收前后观察刻度的时间应一致。吸收后观 察刻度时, 量气管及水准瓶内液面与视线应处在同一水平线上。

14、吸收器中氢氧化钾溶液使用久后也应进行更换。

分析结果的计算

当标尺刻度单位是毫升时 公式 W(C)=A×V×f/m×100%

当标尺刻度是碳含量时

四、成品分析取样

成品分析用的试样样屑,应按下列方法之一采取。不能

按下列方法采取时,由供需双方协议。

大断面钢材

(1)大断面的初轧坯、方坯、扁坯、圆钢、方钢、锻钢件 等,样屑应从钢材的整个横断面或半个横断面上刨取; 或从钢材横断面中心至边缘的中间部位(或对角线 1/4处)平行于轴线钻取;或从钢材侧面垂直于轴中 心线钻取,此时钻孔深度应达钢材或钢坯轴心处。

钢铁行业工作原理

钢铁行业工作原理钢铁行业是现代工业中关键的基础支撑产业之一。

钢铁材料广泛应用于建筑、制造业、交通运输和能源等领域。

在钢铁行业中,各种工艺和机械设备相互配合,以完成原料处理、冶炼、轧制和加工等工序,从而生产出各种规格型号的钢材产品。

本文将针对钢铁行业的工作原理进行详细介绍。

一、原料处理钢铁行业的原料主要包括铁矿石、废钢和其他辅助原料。

首先,铁矿石通过矿石选矿和破碎等工序被处理成符合冶炼要求的矿石粉末。

其次,废钢经过分类、破碎和清洁处理等工序,被熔化回收利用。

辅助原料包括焦炭、石灰石和脱硫剂等,用于调节矿石中的化学成分和物理性质。

二、冶炼过程1. 高炉炼铁高炉是一种重要的冶炼设备,用于将铁矿石和废钢等原料进行还原反应,提取出铁。

高炉内部温度高达1500摄氏度左右,铁矿石和废钢在高炉内与煤气进行反应,产生熔化的铁和炉渣。

铁水通过铁口流出,炉渣则通过炉渣口排出。

2. 转炉冶炼转炉是另一种常见的冶炼设备,采用吹氧气炼钢法。

高炉产生的生铁和废钢等原料被转移到转炉中,通过吹氧气的方式进行冶炼。

吹氧气可以去除铁中的杂质,并调节钢的成分和温度。

转炉冶炼是生产高品质钢的重要工艺。

三、轧制与加工1. 钢坯轧制钢坯是从冶炼过程中得到的连续铸造坯或钢锭,通常需要通过轧制设备进行加工、调整形状和规格。

钢坯进入轧机后,经过多道次的轧制、拉拔和整形等工序,最终变成特定的钢材产品。

2. 钢材加工钢材经过轧制后,根据不同的需求可以进一步进行加工。

例如,钢材可以通过剪切、焊接、冲压和热处理等工艺,制成满足特定用途的零部件或成品。

四、质量控制与检测在钢铁行业中,质量控制和检测是至关重要的环节。

通过定期取样和实验室检测,可以对原料、冶炼过程和成品钢材进行全面检验。

这包括化学成分分析、物理性能测试以及金相显微镜检测等,以确保钢铁产品的质量符合标准。

总结:钢铁行业的工作原理包括原料处理、冶炼过程、轧制与加工以及质量控制与检测。

各个环节相互协作,以确保钢铁产品能够满足各行各业的需求。

炼钢光谱分析总结报告

炼钢光谱分析总结报告一、引言炼钢是现代钢铁工业中不可或缺的环节,精确的分析和控制对于保证钢铁的质量至关重要。

而光谱分析作为一种快速、准确和非破坏性的分析方法,被广泛应用于炼钢过程中元素的定量和定性分析。

本报告旨在总结炼钢光谱分析的现状和发展趋势,以及该技术在炼钢过程中的应用情况。

二、光谱分析技术的原理和方法光谱分析是一种基于物质对电磁波的吸收、发射和散射现象进行定性和定量分析的方法。

常见的炼钢光谱分析技术包括原子吸收光谱法、电感耦合等离子体发射光谱法、准分子激光诱导击穿光谱法等。

这些方法具有快速、准确、灵敏度高、多元素同时分析等特点。

三、炼钢光谱分析的应用1. 元素定量分析炼钢过程中需要对金属中的各种元素进行准确的定量分析。

光谱分析技术可以通过不同的谱线强度来计算元素的含量,从而监测和控制炼钢过程中的成分。

例如,通过原子吸收光谱法可以快速准确地分析出铁水中的硅、锰等元素的含量,从而指导调整炼钢工艺参数。

2. 成分分析和合金设计炼钢过程中的合金设计对于获得特定性能的钢材至关重要。

光谱分析技术可以帮助确定合金中的主要元素和微量元素含量,为合金设计提供依据。

通过电感耦合等离子体发射光谱法,可以准确测定钢中的C、S、P等元素含量,实现对钢的成分控制和调整。

3. 不良杂质分析炼钢过程中的不良杂质会对钢铁的性能产生重大影响,因此及时发现和分析杂质的来源对于质量控制至关重要。

光谱分析技术可以通过分析钢中的杂质元素来确定其来源,帮助找出生产过程中潜在的污染源。

例如,通过准分子激光诱导击穿光谱法可以快速检测出钢中的杂质元素,帮助优化生产工艺,减少杂质含量。

四、炼钢光谱分析的挑战与发展趋势1. 分析准确性提升目前的光谱分析技术已经相当成熟,但在分析准确性方面仍有一定的提升空间。

随着炼钢工艺的不断发展和钢材质量要求的提高,光谱分析技术需要更高的准确度和灵敏度。

2. 高温、高压环境下的应用炼钢过程涉及高温、高压的环境,这对光谱分析技术的应用提出了严峻的挑战。

钢铁结构体部件的机械性能研究与应用

钢铁结构体部件的机械性能研究与应用钢铁结构体部件在现代工程领域中扮演着举足轻重的角色。

为了保证结构的安全性和可靠性,对其机械性能的研究与应用显得尤为重要。

本文将重点探讨钢铁结构体部件的机械性能研究方法和应用场景。

1. 机械性能的研究方法钢铁结构体部件的机械性能研究需要依据相应的标准和规范进行。

常见的研究方法包括以下几个方面:1.1 材料试验材料试验是研究钢铁结构体部件机械性能的基础。

通过拉伸试验、冲击试验、硬度试验等手段,可以获取材料的强度、韧性、硬度等性能指标。

这些指标对于结构的设计和工程的施工都有重要的参考价值。

1.2 数值模拟数值模拟是现代研究钢铁结构体部件机械性能的常用方法之一。

通过借助计算机软件,可以模拟结构在不同载荷下的受力情况,进而分析结构的应力和变形分布,预测结构的破坏形态。

这种方法可以大大节省试验成本和时间,并且可进行多种设计方案对比分析,提高结构的优化设计水平。

1.3 疲劳试验疲劳是钢铁结构体部件长期受力下的主要破坏模式之一。

通过进行长时间的循环加载试验,可以研究结构在循环载荷下的破坏机理和寿命。

这种方法对于结构的工作寿命评估和结构的疲劳设计优化具有重要意义。

1.4 分析方法除了试验和数值模拟,还有一些分析方法可以用于钢铁结构体部件机械性能研究。

如有限元分析、失效分析、可靠性分析等。

这些方法相互补充,可以从不同角度深入研究结构的机械性能特征。

2. 机械性能的应用场景2.1 建筑工程在建筑工程中,钢铁结构体部件被广泛应用于大型空间结构、高层建筑、跨海大桥等场所。

在设计阶段,研究结构的机械性能可以为结构的合理设计提供参考,确保结构的承载能力、稳定性和耐久性。

在施工阶段,通过研究结构的机械性能,可以为施工过程提供指导,确保结构的安全施工和完美竣工。

2.2 桥梁工程钢铁结构体部件在桥梁工程中扮演着重要角色。

研究结构的机械性能可以为桥梁的设计、施工和维护提供依据。

例如,在桥梁设计中,需要考虑结构在静态、动态和地震等多种荷载条件下的机械性能表现。

钢铁行业的钢材性能测试资料

钢铁行业的钢材性能测试资料钢铁行业是现代工业中的关键行业之一,而钢材的性能测试则是保证钢铁产品质量的重要环节。

本文将详细介绍钢铁行业中常见的钢材性能测试资料。

一、钢材性能测试的重要性钢材性能测试是指对钢材的物理、化学、力学等性能进行科学准确的测试和评价,以确保钢材符合相关标准和要求。

钢材的性能直接影响其在工程中的应用效果和安全性能,因此对钢材的性能进行测试是非常必要的。

二、钢材性能测试的方法1. 物理性能测试物理性能测试包括对钢材的密度、硬度、磁性、导电性等进行测试。

其中,密度测试可以通过测量钢材的质量和体积来计算得出;硬度测试可以通过洛氏硬度计或布氏硬度计等仪器进行测量;磁性测试可以通过磁力计对钢材进行测试;导电性测试可以通过电阻计或电导率计进行测量。

2. 化学成分测试钢材的化学成分对其性能起着决定性的影响,因此进行化学成分测试是非常重要的。

常见的化学成分测试方法包括光谱分析法、化学分析法和质谱分析法等。

通过这些方法可以准确测量出钢材中各元素的含量,以保证其化学成分达到标准要求。

3. 金相组织分析钢材的金相组织分析是通过显微镜观察和分析钢材的组织结构来评价其性能。

常见的金相组织分析方法包括金相显微镜观察、腐蚀蚀刻方法和显微硬度测试等。

通过这些方法可以判断钢材的晶粒大小、晶界清晰度以及相变组织等参数,从而评估钢材的组织性能。

4. 机械性能测试机械性能测试主要包括拉伸试验、冲击试验、硬度试验等。

拉伸试验用于评估钢材的抗拉强度、屈服强度、伸长率等机械性能指标;冲击试验用于评估钢材的韧性和脆性;而硬度试验则可以评估钢材的硬度和强度。

三、钢材性能测试资料的记录与报告为了方便数据的整理和分析,钢材性能测试中的测试数据需要进行记录和报告。

钢材性能测试报告应包含以下内容:1. 测试样品的基本信息,包括钢材牌号、规格、供货单位等。

2. 不同测试项目的测试方法和仪器设备,并进行数据记录。

3. 测试数据的结果和分析,包括物理性能、化学成分、金相组织和机械性能等方面的数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁的制备和性能分析摘要:我国大钢厂从70年代已经采用了先进炼钢技术,采用了一整套先进的自动化控制系统,全线生产过程和操作监控均由计算机控制实施,大大提高了生产效率和质量。

我国粗钢年产量位居世界第一。

国内大型钢铁企业年产粗钢均在1000万吨以上。

但是,我国钢铁业要振兴,必须走精细化道路。

目前还停留在重产量轻质量的瓶颈。

钢行业必须走高端路线,造船业和汽车制造业、建筑业的兴旺,给钢行业带来机遇,但是由于铁矿石的涨价给我国钢铁行业带来新的困境。

国内钢行业要真正做大做强,必须不断对钢坯质量、制备过程、钢铁性能等系列环节加强。

本文主要介绍了钢铁的制备过程和钢铁的性能分析过程。

关键词:钢铁制备性能分析Abstract:The major steel in our country from the 70 s has advanced technology with steel, used a complete set of advanced automatic control system, the whole line production process and operation monitoring all controlled by computer implementation, enhanced the production efficiency and quality.In China ,crude steel production in the world the first. Large domestic steel enterprise annual output of crude steel is over 10 million tons. But, our country to boost the steel industry, must take the road of fine. At present is still in the quality of light weight production bottleneck. The steel industry must go high-end course, shipbuilding and car manufacturing, construction boom, to steel industry has brought the opportunity, but the iron ore price rise ofthe steel industry in China to bring new dilemma.The domestic steel industry to really strong, must constantly on billet quality, preparation process, steel performance series to strengthen the link. This paper mainly introduces the preparation process of the steel and iron the performance analysis of the process. Keywords:steel preparation performance analysis前言:研究钢铁的意义:1.钢铁的制备:1.1钢铁制备方法:我国钢铁的制备方法主要有现在的电炉法和转炉法,还有以前的平炉法。

1.1.1 转炉炼钢法:转炉炼钢法是指采用鸭梨形的转炉,以铁水和废钢为主要原料,采用空气或者纯氧为氧化剂,依靠炉内氧化反应热来提高钢水温度,来进行快速的炼钢。

转炉炼钢法具有生产效率高,钢水质量好,生产产量多的特点,成为了主要的炼钢方法。

可是由于此炼钢方法前期需要的资金过大,所以比较适合我国国有或者大型钢铁企业的使用。

1.1.2 电炉炼钢法:电炉炼钢法则是以废钢为主要原料,采用电能作为热源,主要来生产特殊钢和普通合金钢,是继转炉和平炉之后的又一炼钢方法,也是成为超越于转炉炼钢的一种炼钢方法。

由于电炉炼钢法具有(1)前期基础设备投资费用少(2)可以根据客户需要,灵活的对钢生产进行变动(3)易于控制融化和温度,适于精炼高级钢(4)生产的钢种范围广等特点。

比较适合当今中国的中小型钢铁厂的使用。

1.1.3 平炉炼钢法:平炉法用平炉以煤气或重油为燃料,在燃烧火焰直接加热的状态下,将生铁和废钢等原料熔化并精炼成钢液的炼钢方法。

此法与转炉炼钢法比较有下述特点:(1)可大量使用废钢,而且生铁和废钢配比灵活;(2)对铁水成分的要求不像转炉那样严格,可使用转炉不能用的普通生铁;(3)能炼的钢种比转炉多,质量较好。

虽然这样,但是其缺点也相当明显:(1)冶炼时间长(一般需要6~8h);(2)燃料耗损大(热能的利用只有20~25%);(3)基建投资和生产费用高。

所以平炉法渐渐的被转炉法所取代。

1.2 钢铁制备的工艺流程:1.2.1电炉炼钢法:1.2.1.1电炉的选择根据电加热原理的不同,炼钢用的电炉主要有电弧炉、感应炉。

等离子炉、电阻加热炉、电子束熔炼炉等几种。

1)、感应炉是利用感应加热原理的电炉,主要用于特殊铸钢和高合金钢的制备加工。

2)、等离子炉石采用的是等离子枪代替普通电弧炉石墨电极来加热的废钢熔炼炉。

等离子炉与通常的电弧炉相比,由于炉内容易得到惰性气体,所以活波元素的回收率比较高。

鉴于等离子是高温、洁净的热源,所以使用含钛、锆等高熔点活波合金元素来进行钢的熔炼。

3)、电子束熔炼炉和等离子炉原理相同,也是在高温条件下溶液得到惰性气体,所以主要用于钛、锆、钼等高熔点活波合金元素钢的熔炼。

4)、电渣重熔炉原理是在大气中,在水冷坩埚内,利用主要成分为CaF2-CaO-Al2O3的熔渣的电阻热来熔炼金属的一种炼钢法5)、电弧炉炼钢法主要应用于特殊钢和普通钢的生产,主原料为废钢、海绵铁和铁水。

鉴于当今国内使用的大多是普通钢,所以电弧炉炼钢法就成为主流的炼钢方法。

1.2.2 电弧炉炼钢法的工艺流程:电弧炉炼钢法从整体上可分为收集原材料、配料、装料、熔化期、氧化期和还原期这六大阶段。

1.2.2.1 原材料的收集:炼钢需要的原材料可分为金属材料和非金属材料两类。

1.2.2.1.1 非金属材料:1)、石灰石或者石灰:石灰石或者石灰是电弧炉炼钢中形成碱性炉渣最重要的造渣材料,它里面的CaO与炉内的物质生成一定的碱度炉渣。

2)、白云石:白云石主要用于电弧炉的补炉和堵门坎,也可用于造渣。

3)萤石:萤石主要用作炉渣调节剂,改善炉渣的流动性,促进石灰的溶解。

4)焦炭:焦炭主要有两方面的作用,第一,在熔化后期和氧化期造泡沫渣:第二,作为增碳剂加入炉内或者钢包内。

5)氧化剂:氧化剂主要是用来氧化钢铁里面的杂质,如硅、锰、碳等,通常的氧化剂主要是铁矿石、氧化铁皮和氧气。

其中氧气的纯度影响着氧化速率的快慢。

1.2.2.1.2 金属材料1)废钢:废钢主要来源于外购和厂内返回两种。

厂内返回主要是厂内生产的废钢锭。

钢坯等其他废料:厂外收购的主要是机加工厂的工业废钢和废旧的机械等。

由于废钢是电弧炉炼钢的主要材料,废钢质量的好坏决定了钢成品的的质量,所以要对废钢,尤其是合金钢要做严格的管理、分类,严禁混料。

对于废钢有以下几点要求:(1)废钢表面应清洁少锈,因废钢中沾有的泥沙等杂物会降低炉料的导电性能,延长熔化时间,还会影响氧化期去磷效果以及侵蚀炉衬。

入炉铁锈太多,不能准确掌握钢水成分和重量,造成成分不符或者短锭,还会是钢液增氢,造成氢脆。

(2)废钢中不得含有铅、锡、砷、锌、铜等有色元素和冶炼钢种限制的合金元素。

这些元素在冶炼过程中难去除,会影响钢的纯洁度,危害到电弧炉的炉体寿命。

(3)废钢中不得混有密封容器,易燃、易爆物和有毒物,以保证工作者安全生产。

(4)应限制入炉料中硫和磷的含量,硫、磷含量不宜过高,否则严重影响电弧炉操作指标。

(5)要及时清除炉料中的泥沙及酸性物质,避免使其降低炉渣的碱度,增加造渣剂的消耗,侵蚀炉衬,增加耗电,从而降低生产。

(6)炉料的单体外形面积不宜过大,否则装料困难。

2)生铁生铁是电弧炉中碳的主要来源。

它可以降低废钢的熔点,加快熔化过程,但由于生铁价格比较昂贵,所以大多使用废铁来代替。

3)金属化球团:金属化球团也称海绵铁,由于我国现阶段对于钢的用量大,废钢价格比较高,回收率低,使废钢严重短缺,因此有些步骤可以用海绵铁代替废钢进行炼制。

4)脱氧剂和铁合金:脱氧剂主要作用是对出钢时钢水进行脱氧,现代炼钢脱氧常在钢包中进行,常用的脱氧剂主要有硅铁、锰铁及其合金等。

1.2.2.2 配料:1)、配料是电炉炼钢工艺中不可缺少的组成部分,它是根据冶炼钢种的条件要求,合理搭配各种原料,在满足冶炼结束后钢液的成分要求和操作工艺要求的前提下,尽可能降低炼钢的成本。

合理的配料同时也能缩短冶炼时间。

配料时应注意:一是必须正确地进行配料计算和准确地称量炉料装入量。

二是炉料的大小要按比例搭配,以达到好装、快装的目的。

三是各类炉料应根据钢的质量要求和冶炼方法搭配使用。

四是配料成分必须符合工艺要求。

一般制备方法对炉料中的主要元素含量要求如下:(1)碳含量。

炉料中含碳量应保证在氧化期有足够量的碳来进行碳氧反应,达到去气、去夹杂物的目的。

配碳量根据熔化期碳有烧损、氧化期的脱碳量和还原期增碳量这3个因素来确定,要求炉料熔清时,钢中碳量高出成品规格下限0.3%~0.4%;但配碳量也不能过高,一般要求配碳量高出钢种规格下限0.5%-0.7%,否则会延长氧化时间并使钢水过热。

(2)硅含量。

含硅量一般不大于炉料的0.8%,过高会延缓钢液的沸腾。

它主要是由炉料带入,要求炉料熔清后钢液中含量不大于0.15%。

(3)锰含量。

一般钢种配料时对锰可不考虑,通常熔清后锰含量要小于0.2%,否则也会延缓熔池沸腾。

(4)磷含量。

一般电弧氧化法能除去钢中的磷,炉料中磷的含量最好不大于0.06%(5)硫含量。

原则上是越低越好。

通常熔清后,硫的含量应当小于0.08%。

(6)铬含量。

主要是从炉料带入,在炉料熔清后含量应不大于0.03%,铬含量过高,经氧化生成氧化铬进入炉渣,使炉渣收粘,不利于脱磷脱碳反应。

(7)镍、钼、铜的含量。

主要也是由炉料带入,在钢液中不易氧化,冶炼含镍、钼、铜的钢种时,配入的三种元素的含量一般都不大于0.01%。

为使炉内炉料密实,装料时必须把大、中、小料合理搭配,一般小料占15%~20%,中料占40%~50%,大料占40%。

1.2.2.3 装料:装料对熔化期时间、合金元素烧损和炉衬寿命都有很大的影响。

所以装料时要做到快而且密实,以缩短冶炼的时间和减少热损失。