试论盘类零件自动化加工系统设计

加工中心自动换刀系统设计(盘式)

本科毕业设计(论文)题目加工中心自动换刀系统设计(盘式)——刀库系统学院名称机械与动力工程学院专业名称机械设计制造及其自动化年级班级学生姓名指导教师2017年5月目录前言1.加工中心概述 (1)1.1加工中心发展现状和发展趋势 (1)1.2加工中心的特点 (2)1.3加工中心的分类 (3)1.4加工中心的结构 (5)1.5加工中心刀库及自动换刀装置 (6)1.5.1加工中心刀库形式 (6)1.5.2加工中心的自动换刀装置 (8)1.5.3刀库结构及换刀过程 (9)2.刀库传动设计…………………………………………………………………2.1电动机的选择…………………………………………………………2.1.1初选电动机………………………………………………………2.1.2校核电动机………………………………………………………2.2运动和动力参数计算……………………………………………2.3蜗杆传动设计…………………………………………………………2.3.1蜗杆传动的选择…………………………………………………2.3.2蜗杆传动的主要参数及几何尺寸计算…………………………2.3.3校核齿根弯曲疲劳强度…………………………………………2.3.4验算蜗杆传动的效率、润滑及热平衡……………………………2.3.5蜗杆和蜗轮的结构设计…………………………………………2.4传动轴设计…………………………………………………………2.4.1轴的材料…………………………………………………………2.4.2蜗杆轴的结构设计………………………………………………2.4.3蜗轮轴的结构设计………………………………………………2.4.4轴系零、部件的校核………………………………………………3.刀库结构设计………………………………………………………………3.1刀盘设计………………………………………………………………3.2刀库设计………………………………………………………………4.液压系统的设计……………………………………………………………4.1液压缸的载荷计算…………………………………………………4.2液压缸的主要参数计算……………………………………………结论…………………………………………………………………………………致谢…………………………………………………………………………………参考文献…………………………………………………………………………前言目前机床发展的主要趋势是加工中心,其在机械制造业中得到了大规模的应用,而且加工中心还在不断地向高速化、高效率、高精度的目标发展着,在机床结构方面,多轴化、复合加工等方面的创新也日趋活跃。

盘类零件加工工艺设计、编程与加工

给轨迹。 程序段格式为: G81 X_ Z_ F_ 其中,X、Z值在绝对值编程时为切削终点(C点)在

工件坐标系中的坐标值。在增量值编程时为切削终 点(C点)相对于循环起点(A点)的坐标值,有正 负之分,即图5.13(a)中的U、W值。

图2.1 常用盘套类零件

2.盘套零件的工艺 盘套类零件的基本工艺路线如下图2.2所示。

图2.2 基本工艺路线

二、孔加工方法及刀具 1.孔加工的常用方法及刀具 孔的加工方法通常有钻孔、扩孔、车孔和铰孔。

钻孔的常用刀具是麻花钻。钻孔属于粗加工,其尺寸精度一 般可达IT11~IT12,表面粗糙度Ra12.5~25µm。

图1.20 外径切槽循环G75-逐次进给

2.直接切到槽底,然后回退,其动作顺序如图1.22 所示:A->B->A->C->D->C->……。

(2)盘类零件常用的装夹方法 ①一次装夹。由于数控车床具备自动换刀功能,在

单件、小批量生产中采用一次装夹方式优势明显。 ②以内孔为基准的装夹。当盘套类零件的外圆形状

复杂而内孔相对比较简单时,可以先将孔加工至图 纸要求,再按孔的尺寸配置心轴,以内孔为定位基 准套在心轴上加工.,从而保证工件的同轴度和垂 直度等位置精度。 ③以外圆为基准的装夹。当盘套类零件的内孔形状 复杂而外圆相对比较简单时,在车床上可以先加工 外圆至尺寸要求,再以外圆为装夹基准加工其他部 位,从而保证零件的位置精度。

图2.3 内孔车刀 (a)通孔车刀 (b)盲孔车刀 (c)双后角

(2)内孔车刀的选用。常用的内孔车刀有3种不同 截面形状的刀柄,即圆柄、矩形柄和正方形柄。普 通型和模块式的圆柄车刀多用于车削中心和数控车 床上,如图2.6(a)所示。矩形和方形柄多用于普 通车床,如图2.6(b)所示。

盘类零件的编程以及仿真加工

毕业设计论文盘类零件的数控编程及仿真加工学院:成都理工大学专业:数控技术班级:一班学生姓名:刘维兵学号:2200951050126指导老师:张海薇2012 年 4 月 18 日成都理工大学摘要随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用十分的广泛。

而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。

本文开篇主要介绍了数控技术的现状及其发展的趋势,紧接着对数控铣削加工工艺做了简要的介绍,接下来主要是对具体零件的加工工艺的分析,然后以盘类零件为例,阐述了该类零件工艺路线的制定原则、刀具半径的补偿及铣削方式等,提出了该零件的编程方法,为确定合理的加工走刀路线提供了依据使对数控铣削加工工艺有了一个总体的了解。

然后用西门子840D仿真软件指令进行数控编程和仿真加工,最终根据所编写的程序在数控机床上加工出对应的产品。

关键词:数控加工数控铣编程仿真加工ABSTRACTAs the development of computer technology , the Numerical Control Technology has been widely applied to various fields of industial control ,especially in engineering industry .And china is a big country in manufacturing,so more and more chinese master the konwledge of numerical control processing and programming technology is very important.At first,this paper mainly introduces the status of NC and the development trend.Subsequently,the NC milling process has been made a brief introduction and make people master the knowledge in general.The next part is analysis the processing of specific of specific parts,then use the Simens 840D CNC simunation software instructions for programming anf simulation processing 。

盘类零件数控加工工艺程序编制

盘类零件数控加工工艺程序编制数控加工技术的发展催生了许多创新的制造工艺和系统,为企业提升生产效率和产品质量打下了坚实基础。

其中盘类零件数控加工是应用比较广泛的一种加工方法,其流程包括工艺分析、数控编程和机床加工等多项环节。

本文将详细介绍盘类零件数控加工工艺程序编制的基本流程和重要注意事项,以帮助加工人员正确领会实践中的技术要点和难点。

一、工艺分析与特点盘类零件指的是具备圆柱基本形状并加工程度较高的零部件,例如轴承盖、法兰盘、盘式去毛刺机等。

盘类零件的加工一般具有以下特点:1.工件形状复杂,要求精度高。

2.制造工艺流程较为复杂,需要多道加工组合实现。

3.零件表面要求光滑、无毛刺、无划痕。

4.加工难度大,需要较高的加工能力和经验。

因此,盘类零件的数控加工需求具备高端的设备和技术,同时工艺分析也要做到严谨考虑每个环节,确保质量、效率等方面都能顾及到。

二、数控加工中的注意事项数控加工主要涉及工件设计、机床工艺和数控编程等多个方面,因此在编制加工工艺程序时需要注意以下细节:1.确定工件基准。

工件基准是保证加工精度的关键因素,一般选择圆柱形的基准面,或者轴线作为基准轴,这样可以保证加工轮廓和平面精度。

2.确定加工刀具。

盘类零件的加工通常需要用到平面铣削、端铣、钻孔、铰孔等不同的切削前沿,由于刀具材质、形状和尺寸会直接影响到切削力和表面质量,因此需要根据具体工件和机床参数确定最佳的切削工具。

3.选择合适的加工速率和进给量。

在盘类零件的加工中,进给量和加工速率的设置需要根据工件的材质和几何形状等多个因素综合考虑,一般还需依据加工难度和工艺要求进行适当调整。

4.编制数控加工程序。

数控编程是关键步骤,需要合理配置加工轨迹和参数,确保工件能够在数控机床上精确地被加工出。

在编程的过程中,还需根据工件具体特点,注意定位、补偿、半径补偿等方面的设置。

5.检验工件质量。

经数控加工后,首先要通过检测工具对工件尺寸进行普查,同时对表面质量、外观等多方面也需进行测试。

大学毕业设计 套类零件的加工。以及盘类零件的设计与加工

大学毕业设计套类零件的加工。

以及盘类零件的设计与加工本文主要介绍了课题一套类零件和盘类零件的加工过程。

在第一章中,详细分析了零件图样和工艺结构,并确定了最佳加工方案。

在第二章中,介绍了工件的装夹方法和定位基准选择的原则,并确定了合理的装夹方式。

在第三章中,讨论了刀具和切削用量的选择,以及刀点和换刀点的设置。

在第四章和第五章中,分别介绍了轴类零件和盘类零件的加工工艺和程序编制。

最后,在致谢词中感谢了所有参与本课题的人员。

制造业是一个国家经济的支柱产业,对经济和政治地位具有至关重要的影响。

本文介绍了课题一套类零件和盘类零件的加工过程,从材料选择、刀具选择、工装夹具、定位元件、基准选择、定位方式、对刀、工艺路线拟定、程序编制、数控车、数控铣等方面进行了全面的讨论。

特别是在轴的数控加工工艺分析、装夹、基准选择、工艺路线的拟定、程序编制等方面,本文进行了重点和难点的探讨。

希望本文能够对制造业相关人员提供一定的参考和借鉴价值。

随着科技的不断发展,机电产品变得越来越精密和复杂,并且更新换代的速度越来越快,这导致中小批量的零件生产越来越多。

因此,制造业对高精度、高效率和高柔性的要求也越来越高。

市场需要提供满足不同加工需求的生产制造系统,同时降低维护和使用成本,并具备方便的网络功能以适应未来的生产组织和管理模式。

随着社会经济的发展和计算机技术的高速发展,传统的制造业已经发生了根本性的变革。

现代制造技术,特别是数控技术,成为了制造业实现柔性化、自动化、集成化及智能化的重要基础。

数控技术的发展对一个国家的经济发展和综合国力具有重要影响,因此世界各工业发达国家都在发展自己的数控技术及其产业。

在中国,数控技术与装备的发展也得到了高度重视,近年来取得了相当大的进步。

毕业设计是学生在修完所有课程之后进行的一次综合性设计,主要涉及到数控加工工艺设计、机械设计等方面的知识。

本次毕业设计着重说明了一轴的数控加工方法,包括零件图样的分析、数控加工的工艺分析、工艺路线的制定和数控程序的编制。

大学毕业设计 套类零件的加工 以及盘类零件的设计与加工

指导老师:专业:机电一体化班级:10机电三班姓名:学号:101101题目:课题一套类零件的加工以及盘类零件的设计与加工摘要前言第一章零件图样工艺分析1.1零件图样分析1.2零件工艺结构分析1.3 确定加工方法1.4 确定加工方案第二章工件的装夹2.1定位基准的选择2.2定位基准选择的原则2.3确定零件的定位基准〈1〉2.4装夹方式的选择2.5数控车床常用装夹方式2.6确定合理的装夹方式第三章刀具及切削用量3.1选择数控刀具的原则3.2选择数控车削用刀具3.3设置刀点和换刀点3.4确定切削用量第四章典型轴类零件加工4.1 轴类零件加工的工艺分析4.2 典型轴类零件加工工艺4.3 手工编程4.4 用proe绘图4.5用proe对工件进行建模4.6 用proe装配零件4.7 用cad制图4.8 孔及螺纹的仿真和程序编写第五章典型盘类零件的加工5.1 盘类零件加工的工艺分析5.2 典型盘类零件加工工艺5.3 PROE绘图第六章致谢词参考文献错误!未定义书签。

摘要本零件在设计加工过程中分析了轴的特点及作用,介绍了轴的数控加工工艺设计与程序编制。

要体现在对材料的选择、刀具的选择、工装夹具、定位元件、基准的选择、定位方式、对刀、工艺路线拟定、程序的编制、数控车、数控铣等。

着重说明了数控加工工艺设计的主要内容、数控加工工艺与普通加工工艺的区别及特点、控刀具的要求与特点、数控刀具的材料、选择数控刀具时应考虑的因素、工件的安装、定位误差的概念和产生的原因、数控车床的主要加工对象、数控车床的坐标系、零件图形的数学处理及编程尺寸设定值的确定〈2〉、工步顺序的安排、切削参数选择、数控铣床的主要加工对象等。

全面审核投入生产制造中。

其中轴的数控加工工艺分析、装夹、基准的选择、工艺路线的拟定、程序的编制既是重点又是难点。

前言制造业是所有与制造有关的行业的总称,是一个国家国民经济的支柱产业。

它一方面为全社会日用消费品生产创造价值,另一方面也为国民经济各部门提供生产资料和装备。

汽车零部件自动化生产系统的设计与实现

汽车零部件自动化生产系统的设计与实现随着科学技术的不断发展,汽车成为了现代生活中不可或缺的物品。

汽车的诞生给人们的生活带来了便利,同时也给交通运输和工业生产带来了更加高效和方便的解决方案。

作为汽车的重要组成部分之一,汽车零部件的生产和研发一直是汽车工业发展的关键所在。

随着现代化生产技术的不断进步,汽车零部件的自动化生产系统也已经成为了汽车零部件生产领域的热门话题。

汽车零部件自动化生产系统的基本概念和意义汽车零部件自动化生产系统就是指通过先进科技手段和高度集成化的生产设备来完成汽车零部件的生产和制造。

与传统的人工生产方式相比,汽车零部件自动化生产系统具备更高效的生产速度,更低的生产成本,以及更大幅度的工作效率提升。

这样的生产系统可以更好地满足现代化产业生产的需要和要求。

汽车零部件自动化生产系统的设计和实现主要涉及以下几个方面:1. 机械设计方案的制定——设计各个组成部分的尺寸大小,选定适合的机械传动形式和控制方式,对生产线的布局和调试进行精细化的规划。

2. 控制系统的设计——制定适合企业实际需要的控制策略方案,确定控制参数,并进行精心的调试和排故。

3. 程序编制——编写生产系统的控制程序,进行调试和优化代码,做好代码维护的工作。

4. 外设连接与数据通信——对于各种外设的连接和数据传输的处理,需要保证稳定可靠并且具有一定的安全性。

自动化生产与传统生产的比较汽车零部件的传统生产方式侧重于手工生产,对技术和人工需求比较高。

这种生产方式受到对人工资源和时间的限制,生产的效率和质量都较低。

而自动化生产方式的机器和技术是得到高度的发展和普及,能够帮助生产企业在效率和质量方面得到更优的表现。

从技术机制上看,自动化生产比传统生产更加灵活,能够更好地适应不同的生产环境和需求。

由于自动化的生产设备有更稳定的性能指标,所以可以更大限度地避免生产过程中的错误和故障。

同时,自动化生产也能更好地保护劳动者的生产安全,避免意外事故的发生。

自动化生产装配系统的设计与实现

自动化生产装配系统的设计与实现自动化生产装配系统是一种应用领域广泛的先进制造装备,对于提高生产效率、降低成本和保证产品质量具有重要意义。

本文将从设计和实现两个方面来讨论自动化生产装配系统的相关内容。

一、设计1. 系统需求分析:首先要对生产装配的工艺过程进行分析,包括零部件的加工和装配流程,确定系统的需求和目标。

2. 工艺规划和布局设计:根据生产装配过程的特点,结合工艺要求和设备的功能,进行工艺规划和布局设计。

这包括工位数量、工位顺序、工位布置、工位之间的传输线路规划等。

3. 设备选型和配置:根据系统的需求和目标,选用合适的设备进行生产装配。

考虑设备的功能、性能、稳定性、工艺适配性和价格等因素,进行设备的选型和配置。

4. 控制系统设计:自动化生产装配系统需要一个稳定可靠的控制系统来驱动和监控设备的运行。

设计控制系统时需要考虑设备之间的协调和同步,以及实时监控和数据采集。

5. 安全性和可靠性设计:在自动化生产装配系统中,安全性和可靠性是非常重要的考虑因素。

设计时应考虑到设备运行的安全性、操作人员的安全性和系统的可靠性,提供相应的保护和应对措施。

二、实现1. 设备集成和网络连接:将选定的设备进行集成,建立设备之间的网络连接,确保设备能够相互通讯和协作。

这包括设备的物理连接、通信协议的配置和数据传输的实现。

2. 控制系统开发:根据控制系统的设计要求,开发相应的控制软件和系统。

这涉及到控制算法的实现、数据采集和处理、操作界面的设计和实现等。

3. 安全保护措施的实施:根据设计中所提及的安全性要求,实施相应的安全保护措施。

这包括实施安全警示标识、建立安全操作规程、安装安全防护设备等。

4. 系统调试和优化:完成系统的搭建和软件开发后,进行系统的调试和优化工作。

通过各种测试和实验,解决可能存在的问题,提高系统的性能和稳定性。

5. 系统运行和维护:系统搭建完成后,需要进行日常的运行和维护工作。

这包括定期的设备检查和维修、数据的备份和管理、故障排除和修复等。

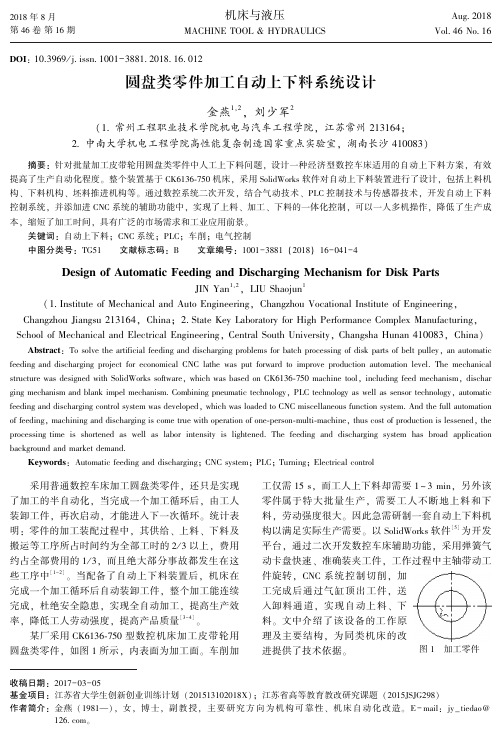

圆盘类零件加工自动上下料系统设计

2018年8月第46卷第16期机床与液压MACHINETOOL&HYDRAULICSAug 2018Vol 46No 16DOI:10.3969/j issn 1001-3881 2018 16 012收稿日期:2017-03-05基金项目:江苏省大学生创新创业训练计划(201513102018X)ꎻ江苏省高等教育教改研究课题(2015JSJG298)作者简介:金燕(1981 )ꎬ女ꎬ博士ꎬ副教授ꎬ主要研究方向为机构可靠性㊁机床自动化改造ꎮE-mail:jy_tiedao@126 comꎮ圆盘类零件加工自动上下料系统设计金燕1ꎬ2ꎬ刘少军2(1 常州工程职业技术学院机电与汽车工程学院ꎬ江苏常州213164ꎻ2 中南大学机电工程学院高性能复杂制造国家重点实验室ꎬ湖南长沙410083)摘要:针对批量加工皮带轮用圆盘类零件中人工上下料问题ꎬ设计一种经济型数控车床适用的自动上下料方案ꎬ有效提高了生产自动化程度ꎮ整个装置基于CK6136 ̄750机床ꎬ采用SolidWorks软件对自动上下料装置进行了设计ꎬ包括上料机构㊁下料机构㊁坯料推进机构等ꎮ通过数控系统二次开发ꎬ结合气动技术㊁PLC控制技术与传感器技术ꎬ开发自动上下料控制系统ꎬ并添加进CNC系统的辅助功能中ꎬ实现了上料㊁加工㊁下料的一体化控制ꎬ可以一人多机操作ꎬ降低了生产成本ꎬ缩短了加工时间ꎬ具有广泛的市场需求和工业应用前景ꎮ关键词:自动上下料ꎻCNC系统ꎻPLCꎻ车削ꎻ电气控制中图分类号:TG51㊀㊀文献标志码:B㊀㊀文章编号:1001-3881(2018)16-041-4DesignofAutomaticFeedingandDischargingMechanismforDiskPartsJINYan1ꎬ2ꎬLIUShaojun1(1 InstituteofMechanicalandAutoEngineeringꎬChangzhouVocationalInstituteofEngineeringꎬChangzhouJiangsu213164ꎬChinaꎻ2 StateKeyLaboratoryforHighPerformanceComplexManufacturingꎬSchoolofMechanicalandElectricalEngineeringꎬCentralSouthUniversityꎬChangshaHunan410083ꎬChina)Abstract:TosolvetheartificialfeedinganddischargingproblemsforbatchprocessingofdiskpartsofbeltpulleyꎬanautomaticfeedinganddischargingprojectforeconomicalCNClathewasputforwardtoimproveproductionautomationlevel.ThemechanicalstructurewasdesignedwithSolidWorkssoftwareꎬwhichwasbasedonCK6136 ̄750machinetoolꎬincludingfeedmechanismꎬdischargingmechanismandblankimpelmechanism.CombiningpneumatictechnologyꎬPLCtechnologyaswellassensortechnologyꎬautomaticfeedinganddischargingcontrolsystemwasdevelopedꎬwhichwasloadedtoCNCmiscellaneousfunctionsystem.Andthefullautomationoffeedingꎬmachininganddischargingiscometruewithoperationofone ̄person ̄multi ̄machineꎬthuscostofproductionislessenedꎬtheprocessingtimeisshortenedaswellaslaborintensityislightened.Thefeedinganddischargingsystemhasbroadapplicationbackgroundandmarketdemand.Keywords:AutomaticfeedinganddischargingꎻCNCsystemꎻPLCꎻTurningꎻElectricalcontrol㊀㊀采用普通数控车床加工圆盘类零件ꎬ还只是实现了加工的半自动化ꎬ当完成一个加工循环后ꎬ由工人装卸工件ꎬ再次启动ꎬ才能进入下一次循环ꎮ统计表明:零件的加工装配过程中ꎬ其供给㊁上料㊁下料及搬运等工序所占时间约为全部工时的2/3以上ꎬ费用约占全部费用的1/3ꎬ而且绝大部分事故都发生在这些工序中[1-2]ꎮ当配备了自动上下料装置后ꎬ机床在完成一个加工循环后自动装卸工件ꎬ整个加工能连续完成ꎬ杜绝安全隐患ꎬ实现全自动加工ꎬ提高生产效率ꎬ降低工人劳动强度ꎬ提高产品质量[3-4]ꎮ某厂采用CK6136 ̄750型数控机床加工皮带轮用圆盘类零件ꎬ如图1所示ꎬ内表面为加工面ꎮ车削加工仅需15sꎬ而工人上下料却需要1~3minꎬ另外该零件属于特大批量生产ꎬ需要工人不断地上料和下料ꎬ劳动强度很大ꎮ因此急需研制一套自动上下料机构以满足实际生产需要ꎮ以SolidWorks软件[5]为开发平台ꎬ通过二次开发数控车床辅助功能ꎬ采用弹簧气动卡盘快速㊁准确装夹工件ꎬ工作过程中主轴带动工图1㊀加工零件件旋转ꎬCNC系统控制切削ꎬ加工完成后通过气缸顶出工件ꎬ送入卸料通道ꎬ实现自动上料㊁下料ꎮ文中介绍了该设备的工作原理及主要结构ꎬ为同类机床的改进提供了技术依据ꎮ1㊀自动上下料机构动作原理1 1㊀设计思路工件形状规则ꎬ定位及夹紧条件适合采用自动化设备[6]ꎮ采用多层直线型料仓ꎬ可以储备较多工件坯料ꎬ每层设置一定斜度ꎬ在重力作用下ꎬ工件自动进入上料区ꎬ通过进料气缸将工件推入气动卡盘中夹紧ꎬ工件加工由CNC系统控制ꎬ加工完毕ꎬ驱动接料装置靠拢ꎬ工件沿专用轨道滑出ꎬ收集ꎮ自动上料和下料过程通过数控系统辅助功能二次开发完成ꎬ实现上料➝装夹➝车削➝下料全过程自动化ꎬ其基本结构原理如图2所示ꎮ图2㊀自动上下料结构原理图1 2㊀自动上下料机构组成自动上料机构固定于机床床头箱的内侧ꎬ由上料台架㊁上料机构㊁坯料推进机构组成ꎮ料仓中的坯料通过自重进入上料气缸的凹槽中ꎮ上料气缸沿X轴正向运动ꎬ将坯料送入主轴轴线上ꎮ下料气缸伸出将碟形弹簧压缩ꎬ夹头孔涨开ꎬ等待坯料进入ꎮ安装在尾座上的坯料推进气缸将坯料推入弹簧夹头孔中ꎬ下料气缸退回ꎬ工件被夹紧ꎬ完成上料流程ꎮ自动下料机构由下料气缸㊁夹头㊁接料气缸和检测开关组成ꎮ工件加工完成后ꎬ下料气缸伸出ꎬ将碟形弹簧压下ꎬ弹簧夹头松开ꎬ接料气缸移到夹头下方ꎬ工件被弹入下料仓ꎬ完成自动下料过程ꎮ1 3㊀自动上下料动作流程完整的自动上下料动作顺序为:料仓人工上料ң上料气缸进ң上料气缸退ң下料气缸进ң推料气缸进ң下料气缸退ң工件夹紧ң推料气缸退ң车削加工ң下料气缸进ң夹头松开ң接料气缸进ң工件弹出ң下料气缸退ң接料气缸退ң循环执行ꎮ为了使自动上下料机构与原有机床协调㊁连续㊁自动地运行ꎬ一般会采用PLC来控制上下料机构中的各种电气和气动设备ꎬ该方法需要另外配置PLC控制系统ꎬ成本较大ꎬ同时对空间要求较高ꎮ作者对机床CNC系统辅助功能进行二次开发ꎬ用自带PLC设计自动上料和自动下料过程ꎬ并通过译码将上料过程开发成辅助功能M90㊁下料过程开发成辅助功能M91写入机床CNC中ꎬ加工过程简化为:调用M90ң车削加工ң调用M91ꎬ大大节约了成本ꎬ缩小了空间ꎮ2㊀自送上下料机构设计自动上料机构固定于机床床头箱的内侧ꎬ由上料台架㊁上料机构㊁坯料推进机构组成ꎮ在SolidWorks软件中对各零部件进行设计ꎬ并进行装配干涉检测ꎬ装配完成后机构如图3所示ꎮ图3㊀自动上下料结构为了保证动作的可靠性及气路连接的简便性ꎬ自动上下料装置中4个气缸全部选用内置磁环气缸ꎬ424 机床与液压第46卷条气路都选用三位四通电磁阀控制ꎬ气动回路设计如图4所示[7-8]ꎮ图4㊀气动回路设计3 自动上下料装置电气控制系统设计自动上下料电气控制系统包括电气控制和数控辅助功能M控制两部分[9-10]ꎮ设计中需要将各气缸的顺序动作流程与零件加工程序综合考虑ꎬ对数控系统功能进行合理分配ꎮ3 1㊀信号分析及I/O地址分配图2中ꎬ所有输入到PLC的检测信号都通过接近开关获得ꎮ从安全角度考虑ꎬ接近开关有作用时PLC输入 1 ꎬ接近开关没有发生作用或有故障时保持 0 ꎮ各个气缸相应的位置由限位开关输入到PLC中ꎬPLC的输出通过继电器控制各气缸的电磁阀的通断和其他相关设备的启停ꎬ电气系统控制框图如图5所示ꎮ由于是在原系统的基础上进行二次开发ꎬ因此需要找出未定义的输入输出地址进行此系统的I/O地址分配ꎬ各地址分配如图2所示ꎮ图5㊀电气系统控制框图3 2㊀自动上下料PLC程序设计自动上下料过程程序设计流程如图6所示ꎮ图6㊀自动上下料设计流程根据系统控制要求ꎬ自动上下料系统应具备系统初始化㊁复位㊁手动/自动控制㊁急停控制及互锁控制等功能ꎬ每项功能对应的动作如表1所示ꎮ表1㊀控制系统功能要求序号功能动作要求1初始化所有存储单元清零ꎬ设置系统基本状态ꎬ如允许NC程序运行等2复位启动机床或急停后ꎬ可以通过复位按钮回到初始位置ꎬ并且控制机床回零3手动控制通过手动控制上下料的各个气缸动作进行设备调试4自动控制正常运行状态时ꎬ按下自动运行按钮ꎬ进入自动加工循环过程ꎬ直到按下停止或急停按钮5急停按下急停按钮ꎬ控制系统停下当前动作ꎬ并显示故障报警6互锁对可能发生干涉的动作进行互锁控制ꎬ以免损坏设备ꎮ如上料气缸在前位时ꎬ推料气缸不能动作ꎻ推料气缸在前位时ꎬ上料气缸不能动作等3 3㊀辅助功能二次开发CK6136 ̄750型数控机床采用广数GSK980TDB系统ꎬCNC的编程指令在内部通过数据块与自带PLC进行信息交换ꎬPLC通过输入㊁输出接口与机床㊁电气控制系统㊁伺服控制系统相连接ꎬ实现对机床M㊁S㊁T等辅助功能的控制ꎮCNC系统中ꎬM功能接口设置如表2所示ꎮ通过译码指令ꎬ设定M90对应F150 0ꎬM91对应F150 1ꎬ用F150 0作为自动上料程序的启动信号ꎬF150 1作为自动下料程序的启动信号ꎬ将自动上料程序和自动下料程序写入CNC系统辅助功能中ꎬ完成M90和M91辅助功能的开发ꎮ数控加工程序如表3所示ꎮ34第16期金燕等:圆盘类零件加工自动上下料系统设计㊀㊀㊀表2㊀M功能接口功能CNCңPLC数据块选通信号分配结束信号PLCңCNCMF0000~F0255F7 0F1 3G4 3表3㊀数控加工程序%N0000M90调用上料程序ꎬ上料气缸㊁推料气缸㊁下料气缸动作N0010G04P2000延时2sꎬ保证推料气缸完全退回N0020M8切削液打开ꎬ开始零件加工程序N0030M3S1000N0040T0101N0150M5主轴停止㊁切削液关ꎬ零件加工完成N0160M91调用下料程序ꎬ下料气缸㊁接料气缸动作N0170M30程序结束并返回程序头ꎬ开始下一轮循环4㊀结语为大批量生产圆盘类零件的数控车床设计了一种自动上下料机构ꎬ通过CNC系统自带PLC完成自动上下料辅助功能的开发ꎬ设计了与零件加工程序相配套的电气控制系统和数控辅助功能ꎮ加工过程中ꎬ除了工件进入料仓需要人工操作外ꎬ其他工序均由机床自动完成ꎬ真正实现无人操作高效率生产ꎮ目前ꎬ装有该机构的全自动数控车床在江苏某生产企业已投入使用ꎬ结果表明:它动作可靠㊁性能稳定ꎬ大大提高了生产率ꎬ减轻了工人劳动强度ꎬ缩短了加工时间ꎬ保证了交货期ꎮ参考文献:[1]沈晓军ꎬ杜兴吉ꎬ王红斌.大棒材自动倒角及自动上下料机构[J].机床与液压ꎬ2015ꎬ43(14):42-43.SHENXJꎬDUXJꎬWANGHB.AutomaticChamferingMachineforBigBarandAutomaticLoading&UnloadingMechanism[J].MachineTool&Hydraulicsꎬ2015ꎬ43(14):42-43.[2]陈逢军ꎬ胡思节.数控钻尖磨床自动上下料机构及PLC的设计[J].制造技术与机床ꎬ2006(2):34-37.CHENFJꎬHUSJ.DesignofPLCandAutomaticLoadingandUnloadingMechanismforCNCDrillPointGrinder[J].ManufacturingTechnology&MachineToolꎬ2006(2):34-37.[3]侯志坚ꎬ昃向博ꎬ王慧.喷油器球头的自动上㊁下料机构[J].组合机床与自动化加工技术ꎬ2004(6):46ꎬ49.HOUZJꎬZEXBꎬWANGH.AutomaticTurningtheBallofOilSprayer[J].ModularMachineTool&AutomaticManu ̄facturingTechniqueꎬ2004(6):46ꎬ49.[4]董传军ꎬ杨延水.基于PLC的外圆磨床自动上下料机构[J].制造技术与机床ꎬ2006(4):86-87.DONGCJꎬYANGYS.PLCBasedAutomaticLoading&UnloadingMechanismforCylindricalGrinder[J].Manufac ̄turingTechnology&MachineToolꎬ2006(4):86-87.[5]丁彩红ꎬ况云峰.基于Solidworks的零件建模的若干方法[J].机械设计与制造ꎬ2006(5):74-75.DINGCHꎬKUANGYF.SeveralMethodsofPartModelingBasedonSolidworks[J].MachineDesign&Manufactureꎬ2006(5):74-75.[6]李书平ꎬ陈岳坪ꎬ范聚吉.夹片自动上下料机构设计[J].机械设计与制造ꎬ2011(8):150-151.LISPꎬCHENYPꎬFANJJ.DesignofAutoFeedingandDischargingDeviceforClip[J].MachineDesign&Manu ̄factureꎬ2011(8):150-151.[7]林少玲ꎬ苏春锦.多缸全气动步进顺序动作回路设计方法[J].长春大学学报ꎬ2014(4):448-450.LINSLꎬSUCJ.AMethodofDesignforMulti ̄cylinderSteppingSequenceActionCircuitAllAirSystem[J].JournalofChangchunUniversityꎬ2014(4):448-450.[8]赵碧ꎬ巴鹏ꎬ徐英凤.气动上下料机械手手部结构的设计与分析[J].沈阳理工大学学报ꎬ2006ꎬ25(6):58-60.ZHAOBꎬBAPꎬXUYF.DesignandAnalysisofthePneu ̄maticManipulatorHandStructure[J].JournalofShenyangUniversityofTechnologyꎬ2006ꎬ25(6):58-60.[9]陶艳ꎬ罗伟.生产机械电气控制系统的设计[J].机械制造与自动化ꎬ2012ꎬ41(5):189-191.TAOYꎬLUOW.DesignofElectricControlSysteminPro ̄ductionMachinery[J].MachineBuilding&Automationꎬ2012ꎬ41(5):189-191.[10]申晓龙.数控加工技术[M].北京:冶金工业出版社ꎬ2008.(责任编辑:张艳君)44 机床与液压第46卷。

面向智能制造的自动化加工系统设计

面向智能制造的自动化加工系统设计随着科技的不断发展以及工业智能化的推进,自动化加工系统设计越来越成为工业领域的热门话题。

尤其在面向智能制造的今天,自动化加工系统设计扮演着越来越重要的角色,成为了制造业发展的核心支撑。

本文旨在探讨面向智能制造的自动化加工系统设计的原则、方法以及未来发展趋势。

一、自动化加工系统设计的原则自动化加工系统设计的核心在于将物理设计和控制系统有效地融合在一起,实现高效自动化生产。

设计自动化加工系统需要遵循以下原则:1. 统一性原则自动化加工系统的设计需要保证系统的统一性。

底层硬件设备、控制系统和上层软件必须能够无缝协同工作,共同完成自动化加工流程。

2. 整体性原则自动化加工系统的设计需要从整体上考虑,并对系统进行综合评价。

在设计的过程中,必须考虑所有可能的因素,包括系统的性能指标、运行成本、适用范围、可靠性等等。

3. 可扩展性原则自动化加工系统的设计需要具有可扩展性,能够灵活响应市场需求的变化和发展,以及新技术的应用。

4. 安全性原则自动化加工系统的设计需要保证系统操作的安全性。

在系统设计的过程中,必须考虑到系统运行中的各种异常情况,并采取相应的措施,保证系统稳定可靠。

二、自动化加工系统设计的方法自动化加工系统的设计需要遵循科学的、符合实际的方法。

在设计自动化加工系统时,应该采用以下方法:1. 概念设计在概念设计阶段,需要考虑系统的需求和功能。

在此基础上,形成初步的设想和方案。

2. 详细设计在确定了概念设计之后,需要进一步进行详细设计。

详细设计包括了系统的结构和各个模块之间的关系。

同时,也要考虑软件开发的细节。

3. 生产和测试在完成了系统的详细设计后,需要进行生产和测试。

在系统生产的过程中,需要对系统进行制造、组装、测试等各个环节。

4. 使用和维护在生产所得的自动化加工系统上线之后,需要及时对系统进行使用和维护。

在使用中,需要注意系统的安全性和稳定性。

当系统出现问题时,需要采取相应的维护措施,保证系统的正常运行。

CNC机床加工中的自动化控制系统设计与优化

CNC机床加工中的自动化控制系统设计与优化在现代制造业中,自动化技术的应用日益广泛。

CNC(Computer Numerical Control)机床作为一种重要的自动化设备,在工业生产中起到至关重要的作用。

CNC机床的自动化控制系统设计与优化,对提高机床的加工效率、精度和稳定性具有重要意义。

本文就CNC机床加工中的自动化控制系统设计与优化进行探讨,并提出相关的优化策略。

一、CNC机床自动化控制系统的设计CNC机床的自动化控制系统主要由硬件和软件组成。

硬件部分包括数控装置、运动控制系统、工件订正系统等,软件部分则包括数控程序、加工参数等。

1. 数控装置设计数控装置是CNC机床自动化控制系统的核心组成部分。

数控装置可分为硬件数控装置和软件数控装置两类。

硬件数控装置通常采用专用芯片或控制卡实现运动控制和信号处理等功能。

而软件数控装置则是基于计算机技术,通过软件编程实现对机床运动轨迹和速度等参数的精确控制。

2. 运动控制系统设计运动控制系统是指CNC机床中用于控制各轴运动的部分,包括伺服电机、伺服放大器、位置传感器等。

在运动控制系统的设计中,需要考虑伺服系统的动态性能、位置测量的准确性以及反馈控制的稳定性等因素。

3. 工件订正系统设计在CNC机床加工过程中,由于材料和刀具等因素的影响,工件可能会出现误差。

为了保证加工质量,需要设计工件订正系统。

工件订正系统通常包括补偿环节和传感器测量环节。

补偿环节通过对数控程序进行修正,实现对加工误差的补偿,而传感器测量环节则用于实时监测工件加工状态,以便进行误差分析和校正。

二、CNC机床自动化控制系统的优化CNC机床自动化控制系统的优化旨在提高机床的加工效率和质量。

以下是几种常见的优化策略:1. 加工参数优化在CNC机床加工过程中,不同的工件材料、刀具和加工方式都会对加工效果产生影响。

因此,通过对加工参数的优化选择,可以获得更好的加工结果。

例如,优化刀具进给速度、切削速度和切削深度等参数,可以提高加工的效率和表面质量。

盘形类零件的数控编程及加工工艺规程设计 毕业论文

盘形类零件的数控编程及加工工艺规程设计摘要数控技术及数控机床在当今机械制造业中的重要地位和巨大效益,显示了其在国家基础工业现代化中的战略性作用,并已成为传统机械制造工业提升改造和实现自动化、柔性化、集成化生产的重要手段和标志。

数控技术及数控机床的广泛应用,给机械制造业的产业结构、产品种类和档次以及生产方式带来了革命性的变化。

数控机床是现代加工车间最重要的装备。

它的发展是信息技术(1T)与制造技术(MT)结合发展的结果。

现代的CAD/CAM、FMS、CIMS、敏捷制造和智能制造技术,都是建立在数控技术之上的。

掌握现代数控技术知识是现代机电类专业学生必不可少的。

本次设计内容介绍了盘形类零件数控加工的特点、加工工艺分析以及数控编程的一般步骤,并通过一定的实例详细的介绍了数控加工工艺的分析方法。

关键词:数控技术加工工艺编程NC and NC machine tool technology in today's machine manufacturing industry in an important position and great benefits that its national infrastructure in the industrial modernization of the strategic role and has become a traditional machinery manufacturing industries to transform and enhance automation, flexible, Integrated production and an important means of signs. NC technology and the widespread application of NC machine tools, machinery manufacturing to the industrial structure, product variety and quality and production methods brought about a revolutionary change. NC machine tool processing workshop is the most important modern equipment. It is the development of information technology (1 T) and manufacturing technology (MT) with the result of the development. Modern CAD / CAM, FMS, CIMS, agile manufacturing and intelligent manufacturing technology, are built on the technology in the NC. NC master modern technology of modern machinery and electronic knowledge is essential to professional students.The design of the content on the characteristics of the NC, processing and analysis of the general steps NC programming. And, through a detailed example of the NC on the process of analysis.KEY WORDS: NC programming technology processing technology目录前言 (1)第一章数控编程概况 (2)§1.1 数控编程及其发展前景 (2)§1.2 数控车床程序编制的两种方法 (3)第二章盘形类零件的编程设计 (4)§2.1 盘形类零件编程的基本步骤 (4)§2.2 盘形编程时控制尺寸精度的方法 (11)§2.3 对点与换刀点的确定 (12)第三章盘形类零件加工工艺设计分析 (13)§3.1 数控加工工艺和流程 (13)§3.2 盘形类零件的工艺流程 (13)§3.3制定盘形类零件工艺应注意的几点 (14)§3.4 盘形类零件加工工艺的具体步骤 (15)第四章盘形零件的工艺规程设计 (16)§4.1 盘形零件工艺规程设计实例 (16)§4.2加工方法的选择与加工方案的确定 (17)§4.3 盘形类零件数控加工路线的确定 (18)总结 (19)参考资料 (20)致谢 (21)前言此次论文是针对盘形类零件的数控车床编程和加工工艺规程设计的。

盘类零件自动化加工系统设计

盘类零件自动化加工系统设计徐焕金【摘要】盘类零件种类多样,应用广泛,在机械设备中具有重要的作用.以圆盘类零件为研究对象,结合工程实践,对其自动化上下料系统进行介绍,分析了其机构组成和设计思路,设计了自动上下料机械机构和电气控制系统,具有可行性.【期刊名称】《机电工程技术》【年(卷),期】2019(048)005【总页数】4页(P103-106)【关键词】自动化;上料;下料;系统设计【作者】徐焕金【作者单位】河源理工学校,广东河源 517000【正文语种】中文【中图分类】TG6590 引言盘类零件是由多个端面、深孔、曲面及外轮廓组合成的结构相对复杂的零件,在机械设备中主要起支承和连接作用,目前在实际应用领域,很多零件都可以归纳为圆盘零件范围,例如最常见的齿轮、轴承等等。

当前,随着现代化工业的迅猛发展,零件制造的全自动化也成为用户的迫切需求。

1 圆盘类零件某厂采用CK6136-750型数控机床加工皮带轮用圆盘类零件,如图1所示,内表面为加工面。

车削加工仅需15 s,而工人上下料却需要1~3 min,另外该零件属于特大批量生产,需要工人不断地上料和下料,劳动强度很大。

因此急需研制一套自动上下料机构以满足实际生产需要[1]。

以SolidWorks软件为开发平台,通过二次开发数控车床辅助功能,采用弹簧气动卡盘快速、准确装夹工件,工作过程中主轴带动工件旋转,CNC系统控制切削,加工完成后通过气缸顶出工件,送入卸料通道,实现自动上料、下料。

文中介绍了该设备的工作原理及主要结构,为同类机床指出了进一步的改进方向[2]。

图1 圆盘类加工零件示意图2 上料/下料自动化机构原理分析2.1 上料/下料自动化机构设计思路分析工件形状规则,定位及夹紧条件适合采用自动化设备。

采用多层直线型料仓,可以储备较多工件坯料,基于重力作用,通过每一层所设置的倾斜度,让工件实现自动上料,在加工完毕之际,设备驱动接料装置靠拢,通过专用轨道让工件滑出,实现工件的收集,在这一过程中,上料和下料的自动化功能,通过数控系统辅助功能二次开发完成,实现上料→装夹→车削→下料全过程自动化,图2展示的为上料/下料自动化结构原理图。

某机床盘类零件制造工艺及工装设计

某机床盘类零件制造工艺及工装设计众所周知,对于如今的绝大多数机械来说,盘类零件己经成了其组成中不可或缺的零部件,在机械中盘类零件往往起到连接和支撐的作用,如法兰、齿轮、套圈等。

对于盘类零件的重要作用己经毋庸置疑,盘类零件的制造工艺也直接决定着其质量的好坏,所以必须对盘类零件的制造工艺有所了解,通常这些零件的生产都是车削为主的加工工艺,该文则对某盘类零件的制造工艺以及工装设计做详细分析, 期待能对其他盘类零件的加工生产起到参考作用。

1加工零件的分析该文以CA6140卧式车床上的法兰盘的加工为例,该零件主要的作用是为了能够实现纵向进给,安装于车床丝杆的尾端。

该零件上标有刻度,与调节刻度盘上的刻度值相对应,以此实现定量控制调节进度。

该法兰盘一共有三组加工表而,它们分别是:(1)以①20mm的孔为中心加工表而;(2)两端面;(3)以090 mm为中心的加工表而。

对该零件的加工,我们选择的加工工艺是在选定的粗基准的加工表而加工出精基准表而,再借用专用夹具加工其他表而,以此保证位置的精确度。

2加工工艺路线设计2.1零件毛坯的制造该法兰盘的材料为HT200,另外该零件的加工轮廓尺寸并不大, 零件形状不复杂,在保证精度的前提下可采取铸造成型,因此可以采用砂模机器造型,毛坯形状尽可能与零件形状接近,内孔不必铸岀。

2.2选择粗基准由于法兰盘属于轴类零件,所以可选用外圆为粗基准。

通常情况下选用的粗基准表面都不需要加工,但本零件不同,各表而都需要加工,這时应当以加工余量最小的面为粗基准。

2.3选择精基准对于精基准的选择,我们应当将基准重合与统一基准为主要原则, 因此我们选取020 mm孔为精基准。

2.4加工顺序对于盘类零件通常包括:端面、孔以及外圆面,其轴向尺寸远远小于径向尺寸,除了要求其零件的表面粗糙度以及尺寸之外,更应该把盘类零件加工工艺重点放在端而圆跳动以及径向圆跳动上。

在进行零件精加工时,应该将外圆、孑L、端面装夹后一次性加工完毕,避免二次装夹。

盘类零件数控加工工艺程序编制

盘类零件数控加工工艺程序编制泉州信息职业技术学院毕业设计〔论文〕标题:盘类零件的工艺剖析与编程院〔系〕:机电工程系专业:数控维护与运用届别:09届学号:090012140姓名:王子松指点教员:赵衍青盘类零件的工艺剖析及编程摘要:本文主要经过在实习工厂所接触到的各类零件的加工的基础上而停止的总结,主要引见的是盘类零件在机械加工中所应留意的效果,文中所触及到金属资料的数控加工工艺剖析、机床操作、数控编程和加工等机械加工中运用较为普遍的加工方法。

为了能顺利加工出合格的零件,在加工进程中都是依照各种设备的操作规程停止加工操作的,本次加工在路途的制定上也采用了比拟合理的方法,结合了铣削、钻削等加工方法依照零件的尺寸要求和精度要求加工出了合格的零件。

关键词:加工工艺,数控编程,刀具,盘类零件目录第一章数控铣床简介--------------------------------------------------1〔1〕数控铣床概念--------------------------------------------------1 〔2〕数控铣床分类--------------------------------------------------2 〔3〕数控铣床的加工对象和特点--------------------------------------3 第二章典型零件加工剖析----------------------------------------------4 〔1〕零件结构工艺剖析----------------------------------------------5 〔2〕基准的选择----------------------------------------------------6 〔3〕刀具的选择----------------------------------------------------6〔4〕确定工艺路途-------------------------------------------------8第三章顺序首句妙用与控制尺寸精度的技巧———————————————9第四章数控编程代码-------------------------------------------------13 (1)编写零件加工顺序----------------------------------------------14 第五章顺序的编制---------------------------------------------------15 第六章结论---------------------------------------------------------20 致谢词-------------------------------------------------------------21 参考文献-----------------------------------------------------------22第一章数控铣床简介〔1〕数控铣床概念数控铣床引是在普通铣床的基础上开展起来的,两者的加工工艺基本相反,结构也有些相似,但数控铣床是靠顺序控制的自动加工机床,所以其结构也与普通铣床有很大区别。

自动化生产中的料盘双轴定位系统设计解析

自动化生产中的料盘双轴定位系统设计解析在自动化生产中,料盘双轴定位系统是一种重要的设备,其功能是对工件进行准确定位,实现自动化生产线的高效运作。

本文将对料盘双轴定位系统的设计原理、结构组成、工作原理及优缺点进行解析。

料盘双轴定位系统的设计原理主要基于运动控制和传感器技术。

通过控制系统控制伺服电机的动作,从而实现工件在料盘上的准确定位。

同时,利用传感器不断对工件位置进行反馈,通过控制系统的判断和调整,实现精确的定位工作。

料盘双轴定位系统主要由伺服电机、传感器、控制系统和机械结构组成。

伺服电机是实现工件定位的关键元件,通过控制其运动实现工件在料盘上的移动。

传感器通常采用光电传感器或接近传感器,用于对工件位置进行探测。

控制系统是整个系统的大脑,通过编程控制伺服电机的运动和传感器的反馈信息,实现工件的准确定位。

机械结构则是系统的基础部分,包括料盘、传动装置、固定架等,用于支撑和固定伺服电机和传感器。

料盘双轴定位系统的工作原理是将工件放置在料盘上,系统根据预设的位置参数控制伺服电机和传感器,通过控制伺服电机的运动,将工件移动到需要的位置,并通过传感器的反馈信息对工件位置进行调整。

当工件达到预设位置或者满足特定条件时,系统会停止运动,完成定位工作。

料盘双轴定位系统的优点主要体现在以下几个方面。

首先,系统具有较高的定位精度,能够满足自动化生产线对高精度定位的要求。

其次,系统具有较快的响应速度和较高的运动速度,能够提高生产线的工作效率。

此外,系统具有较好的稳定性和可靠性,可以长时间稳定运行,减少生产线的故障和停机时间。

最后,由于采用自动化控制技术,料盘双轴定位系统具有操作简便、灵活性高等优点,能够适用于不同类型的工件定位需求。

然而,料盘双轴定位系统也存在一些缺点。

首先,系统的设计和安装需要较高的技术水平和成本投入,对设备制造和维护人员的要求较高。

其次,系统的精度和稳定性受到环境因素的影响,如温度、湿度等,需要进行相应的控制和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Internal Combustion Engine &Parts0引言在以往的盘类零件加工中,只实现半自动化加工,当一个加工循环完成后,由工人手工完成工件的装卸,再开启下一个工序,上下料与搬运工序占总工时的2/3,费用占总费用的1/3。

在此背景下,设计自动加工系统完成上下料操作,使机床的各项工序能够自动循环,无需人工介入,节省了大量人力与时间花费。

1盘类零件自动上下料系统设计原理1.1总体思路根据工件形状规则,使用自动化设备进行定位,利用多层直线型料仓对工件坯料进行储备,保持每层斜度均衡,在重力影响下,工件被自动运输到上料区,经过进料气缸将工件输送到气动卡盘中,利用CNC 系统对工件进行控制,待到加工结束后,启动接料装置逐渐向轨道移动,当工件顺着轨道输出后直接进入到接收装置中。

在数控系统的支持下,上下料功能得以完成,主要步骤为“上料、装夹、车削、下料”。

1.2系统构成在上料系统中,将其安装在机床上方箱体内侧,主要包括上料机、台架与坯料推进机构等内容。

坯料在自身重力作用下进入气缸凹槽中,气缸沿着X 轴移动,将坯料运送到主轴线上,此时下料气缸利用碟形弹簧压缩,开启夹头,待到坯料进入。

坯料推进气缸被设置在尾座,将坯料输送到弹簧夹头后缩回,工件此时已被夹紧,可开启上料流程。

下料机构主要包括气缸、接料缸、夹头与开关等内容,当工件被处理完毕后,气缸将会弹出,压紧弹簧,此时弹簧夹头开启,接料气缸将其移动到夹头之下,工件被输送到下料仓中,以此完成自动下料流程[1]。

1.3操作流程为了使上下料机构与机床之间的运作与衔接更加连贯,通常利用PLC 控制系统对各类设备与机构进行操控,此种方式应额外配置PLC 系统,需要花费较多的成本,并对运行环境有严格要求。

对此,可发挥CNC 系统的辅助作用,对机床进行二次开发,并利用PLC 对上下料过程进行设计,采用译码对上料过程进行开发,将其成为辅助功能M90,下料也是同样的道理,使其成为辅助功能M91,并录入到CNC 系统中,在操作流程方面可简化为启动M90、车削加工、调用M91,使成本得到有效节约,占用空间更小。

2自动输送上下料系统的设计方法2.1案例分析某厂引入型号为CK6136-750型数控机场,对圆盘类零件进行加工,最后营业到皮带轮中。

在该零件中,车削加工只需要15s ,但采用人力进行上下料则需要1-3min ,加上该零件需要大批量的生产,需要工人不断的上料下料,具有强大的劳动强度,因此十分迫切的需要设计出自动上下料系统,使其与实际需求充分符合。

本设计利用Solid Works 软件作为开发平台,利用二次开发车床的辅助功能,将装夹件、弹簧卡盘等应用其中,在运行过程中,主轴的运动带动工件旋转,CNC 系统对切削进行控制,加工完毕的工件经过气缸被输送出来,进入到卸料设施中,由此完成上下料工作[2]。

2.2系统设计将自动上料系统安装在机床箱体的内侧,主要包括台架、坯料以及上料机等内容,利用SolidWorks 软件对各个部位的零件进行设计,并对装配干涉进行检测。

为了提高系统运行的稳定性,使气路更加简单便捷的进行连接,自动上下料系统采用磁环气缸,且全部气路均采用三位四通电磁阀进行控制。

在电气控制系统中,主要包括数控辅助、M 控制与电气控制等方面,在设计过程中应对零件加工、动作流程进行综合分析,并对数控系统进行有效配置,具体设计方法如下。

2.2.1I/O 地址分配与信号分析在该系统中,全部信号在进入PLC 之间均由检测开关进行控制。

在系统安全方面,当接近开关发生作用后,在PLC 系统中输入“1”,当该开关未发生作用或者存在故障时,则为“0”。

对于不同气缸来说,各自位置应根据限位开关传入到PLC 中,再利用继电器对各气缸中的电磁阀与其他设备状态进行控制。

针对原有系统实施二次开发,寻找出未定义的传输地址,对该系统中的I/O 地址进行分配。

2.2.2上下料PLC 程序设计自动上料流程为:在初始化设置后进行复位,选择自动复位,判断是否4个气缸均处于原位,如若“否”,则重新复位,如若“是”,则上料气缸进行上料,判断上料气缸是否到达前位?如若“否”,则上料气缸再次重复上料操作,如若“是”,则上料气缸退回,判断上料气缸是否达到后位,如若“否”,是上料气缸重新退回,如若“是”,则下料气缸前进,判断下料气缸是否到达前位,如若“否”,则下料气缸再次———————————————————————作者简介:周书羽(1987-),女,辽宁辽阳人,本科,工程师,研究方向为机械设计及其自动化。

试论盘类零件自动化加工系统设计周书羽(沈阳二四五厂有限责任公司,沈阳110122)摘要:本文以盘类零件生产为例,对自动上下料系统设计的主要原理进行分析,包括系统设计思路、构成与操作流程等多个方面,并通过案例分析的方式,对系统的I/O 地址分配与信号分析、上下料PLC 程序设计、辅助功能二次开发进行研究,使零件加工质量与精度得到显著提升,获得十分理想的应用效果。

关键词:盘类零件;自动加工;系统设计0引言随着经济的发展,人们生活水平逐渐提高,对汽车的需求量不断增加。

为了更好满足人们对汽车质量的需求,需要深入研究汽车车身冲压工艺及模具设计的关键技术,进而提升汽车车身的生产质量,确保汽车的安全、稳定运行,因此探究车身冲压工艺及模具设计技术具有实际价值。

1汽车车身冲压工艺内容本文主要结合SUV 车型来深入研究车身冲压工艺及模具关键技术的应用要点。

该SUV 车型要求车身模具的使用期限为不少于50万次。

结合这一具体要求,需要进一步完善车身后背门的尺寸,并优化内板的形状。

具体的研究内容如下文所述: 1.1冲压方向生产汽车车身模具要首先确定冲压方向。

结合该车型模具的拉伸方向可知,在后背门的内板位置中经常出现死区或者内板零件出现返成形等问题。

这一问题会使得在垂直的拉伸方向下,后背门的凸模无法在进人时顺利进入凹模,进而导致内板零部件中形成死区。

为了解决这一问题,需要调整拉伸方向的角度,并由原来的垂直方面改为旋转方向,使凸模在一定倾斜角度下顺利进入凹模,避免在后背门内板处形成死区。

为了进一步优化SUV 车身的冲压方向,可以把零件模型加入到SUV 车的Autofrome 软件中。

可以应用此软件设置冲压方向,进而有效增加SUV 车身的冲压。

值得注意的是:在设置车身冲压方向时,为了确保压力机滑块与冲压方向保持一致性,由于在设置冲压方向的过程中容易出现负角问题,因此可以在确定完冲压坐———————————————————————作者简介:张浩(1984-),男,辽宁沈阳人,本科,工程师(中级),研究方向为冲压工艺。

汽车车身冲压工艺与模具关键技术探讨张浩(沈阳华晨金杯汽车销售有限公司,沈阳110044)摘要:车身冲压及模具技术是制造汽车的关键技术之一,其工艺应用的水平影响着汽车车身制造的质量。

本文结合具体车型首先从冲压方向、冲压工艺要点及修边工艺阐述了汽车车身冲压工艺的重要内容,并分析了修边冲孔模工艺的内容及设计要点,为提高汽车车身模具的生产质量提供参考。

关键词:汽车车身;冲压工艺;模具技术前进,如若“是”,则推料气缸前进,判断推料气缸是否到达前位,如若“否”,则重复推料气缸前进,如若“是”,则下料气缸退回,判断下料气缸是否到达后位,如若“否”,则下料气缸再次退回,如若“是”,则推料气缸退回,判断推料气缸是否到到后位,如若“否”,则推料气缸退回,如若“是”则自动上料完毕。

自动下料流程为:在车削加工完毕后,下料气缸前进,判断下料气缸是否到达前位,如若“否”,则下料气缸继续前进,如若“是”,则接料气缸前进,判断接料气缸是否到达前位,如若“否”,则接料气缸继续前进,如若“是”,则接料气缸退回,判断接料气缸是否到达后位,如若“否”,则接料气缸退回,如若“是”,则下料气缸退回,判断下料气缸是否到达后位,如若“否”,则下料气缸继续退回,如若是则工件加工数减去一个,自动下料完毕[3]。

2.2.3辅助功能二次开发在本文设计的系统中,CNC 编程指令可利用数据块完成信息转换,PLC 可实现接口传输、电气控制系统、机床、伺服系统相互关联,从而实现机床M 、S 、T 等其他功能的有效控制。

在CNC 系统中,M 功能的数据块为F000—F0255,选通信号为F7.0,分配结束信号为F1.3,PLC 到CNC 传输为G4.3,通过译码指令,可设置与M90、M91相匹配的F150.0与F150.1,利用前者作为上料的自动控制程序,利用后者作为自动下料的自动控制程序,将上下料程序录入到CNC 系统的其他功能中,实现对M90与M91辅助功能的开发[4]。

2.3应用效果在大批量盘类零件生产中设计出一款自动上下料系统,利用CNC 系统与PLC 技术共同完成上下料的辅助开发,并根据零件加工程序,研制出与之相匹配的数控辅助与电气控制功能。

在实际加工中,只有工件入仓环节需要人工介入,剩余工序均可利用该系统实现,并且与以往人工加工方式相比,可使生产效率得到显著提升。

现阶段,装有该系统的机床已经在该厂正式投入使用,从应用结果可知,其运行工序更加稳定、可靠,使生产效率得到显著提升,并减少人力投入,使加工时间得到节约,可在规定期限内保质保量的完成生产任务。

3结论综上所述,盘类零件是工业中的常用零件,本文对盘类零件的自动加工上下料系统进行设计和研究,并以某厂需要的圆盘零件为例,利用自动加工系统对其进行加工,与以往人工加工模式相比,机械加工可使零件的质量和精度得到显著提升,提高零件的合格率,获得十分理想的应用效果。

参考文献:[1]刘玉飞,李威,杨雪锋.盘类零件感应淬火机床控制系统设计[J].制造业自动化,2017,34(9):113-116.[2]金燕,刘少军.圆盘类零件加工自动上下料系统设计[J].机床与液压,2018(16):41-44.[3]宋玉宇,吴岗.一种盘类工件装夹方向自动检测装置的设计[J].现代制造工程,2017(3):40-42.[4]李富柱,周加凤,丁继斌,等.圆盘类零件自动存取系统设计与仿真研究[J].机械制造与自动化,2018,36(3):42-43.。