1995热塑性塑料增强用玻璃纤维纱

玻璃纤维增强聚丙烯复合材料

玻璃纤维增强聚丙烯复合材料的制备及性能研究一.原材料1.聚丙烯(polypropylene简称PP)PP是一种热塑性树脂基体,为白色蜡状材料。

聚丙烯的生产均采用齐格勒—纳塔催化剂,以Al(C2H5)3+TiCl4体系在烷烃(汽油)中的浆状液为催化剂,在压力为1.3MPa,温度为100℃的条件下按离子聚合机理反应制得。

聚丙烯的结晶度为70%以上,密度为0.98,透明度大,软化点在165℃左右,脆点—10~20℃,具有优异的介电性能。

热变形温度超过100℃,其强度及刚度均优于聚乙烯,具有突出的耐弯曲疲劳性能、耐化学药品性和力学性能都比较好,吸水率也很低。

因此应用十分广泛,主要用于制造薄膜,电绝缘体,容器等,还可用作机械零件如法兰,接头,汽车零部件等。

2.玻璃纤维(glass fiber简称GF)GF是一种性能优异的无机非金属材料。

成分为二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等。

它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺,最后形成各类产品。

玻璃纤维单丝的直径从几个微米到十几米个微米,相当于一根头发丝的1/20—1/5,每束纤维原丝都有数百根甚至上千根单丝组成,通常作为复材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等,广泛应用于国民经济各个领域。

玻璃一般人的观念为质硬易碎物体,并不适于作为结构用材,但如其抽成丝后,则其强度大为增加且具有柔软性,故配合树脂赋予形状以后终于可以成为优良的结构用材。

玻璃纤维随其直径变小其强度高。

作为增强材料的玻璃纤维具有以下的特点,这些特点使玻璃纤维的使用远较其他种类纤维来得广泛,发展速度亦遥遥领先,其特性列举如下:1)拉伸强度高,伸长小(茎3%)。

2)弹性系数高,刚性佳。

3)弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大。

4)为无机纤维,具不燃性,耐化学性佳。

5)吸水性小。

6)尺度安定性,耐热性均佳。

7)透明可透过光线。

8)与树脂接着性良好之表面处理剂之开发完成。

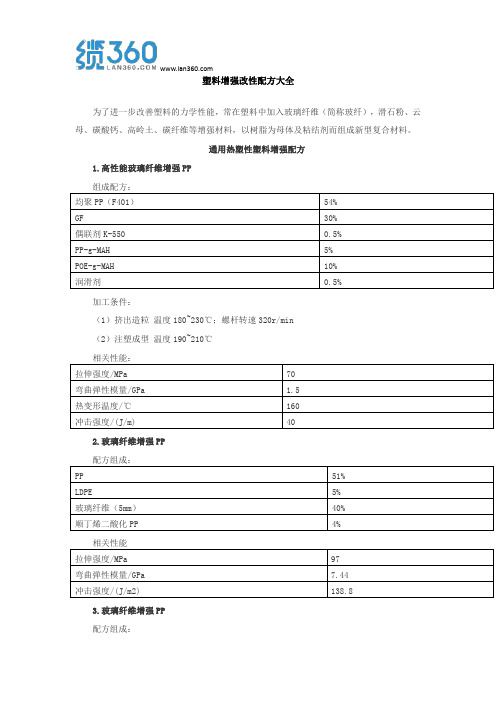

塑料增强改性配方大全

塑料增强改性配方大全为了进一步改善塑料的力学性能,常在塑料中加入玻璃纤维(简称玻纤),滑石粉、云母、碳酸钙、高岭土、碳纤维等增强材料,以树脂为母体及粘结剂而组成新型复合材料。

通用热塑性塑料增强配方1.高性能玻璃纤维增强PP组成配方:均聚PP(F401)54%GF30%偶联剂K-5500.5%PP-g-MAH5%POE-g-MAH10%润滑剂0.5%加工条件:(1)挤出造粒温度180~230℃;螺杆转速320r/min(2)注塑成型温度190~210℃相关性能:拉伸强度/MPa70弯曲弹性模量/GPa 1.5热变形温度/℃160冲击强度/(J/m)402.玻璃纤维增强PP配方组成:PP51%LDPE5%玻璃纤维(5mm)40%顺丁烯二酸化PP4%相关性能拉伸强度/MPa97弯曲弹性模量/GPa7.44冲击强度/(J/m2)138.83.玻璃纤维增强PP配方组成:PP58%硅烷处理玻璃纤维30%纸浆6%不饱和羧酸改性聚烯烃6%4.GF/液晶复合增强PP配方组成:PP70%TLCP5%GF30%注:GF长度<4mm,用双马来酰亚胺处理,TLCP热致溶液聚合物,对羟基苯甲酸(PHB)于PET的共聚酯(60/40)。

相关性能:拉伸强度51.3MPa;拉伸模量1.59GPa。

5.云母增强PP配方组成(质量份):PP100硅烷偶联剂0.25云母30相关性能:拉伸强度/MPa50弯曲强度/MPa82洛氏硬度(R)106热变形温度℃128产品翘曲变形/% 1.26.短切玻纤增强PP配方组成(质量份):PP100CaSt0.5活化短切玻纤30抗氧剂10100.3A-174偶联剂0.1辅助抗氧剂DLTP0.5相关性能:拉伸强度/MPa37.32弹性模量/MPa252.19缺口冲击强度/kJ/m28.15无缺口冲击强度/kJ/m229.55热变形温度/℃124.57.硅灰石纤维填充增强PP配方组成:PP100CaSt0.5硅灰石纤维30抗氧剂10100.3KH-5500.5~1辅助抗氧剂DLTP0.3相关性能:拉伸强度/MPa28.54弹性模量/MPa201.92缺口冲击强度/kJ/m28.32无缺口冲击强度/kJ/m232.10热变形温度/℃124.58.复合增强PP配方组成(质量份):PP(燕山石化1300)100云母粉15玻璃纤维25硅烷偶联剂0.5~1相关性能:拉伸强度/MPa86.8弯曲模量/MPa4200缺口冲击强度/kJ/m27.1无缺口冲击强度/kJ/m220.1热变形温度/℃124.59.玻璃纤维增强PVC配方组成(质量份):PVC100硫醇基二丁烯3表面涂覆玻璃纤维30HSt0.5加工条件:此述配方中各组分充分混合后,挤出成为制品。

GMT玻璃纤维毡增强热塑性复合材料

玻璃纤维毡增强热塑性复合材料展开GMT(Glass Mat reinforced Thermoplastics)是玻璃纤维增强型热塑于汽车车身各部位,可替代传统的金属部件,减轻重量,降低成本。

相信GMT材料的应用总结下来具有以下优点:1.比强度高;GMT的强度和手糊聚酯玻璃钢制品相似,其密度为1.01-1.19g/cm,比热固性玻璃钢(1.8-2.0g/cm)小,因此,它具有更高的比强度。

2.轻量化、节能;用GMT材料做的汽车门自重可从26Kg降到15Kg,并可减少背部厚度,使汽车空间增大,能耗仅为钢制品的60-80%,铝制品的35-50%。

3.与热固性SMC(片状模塑料)相比,具有成型周期短、冲击性能好,可再生利用和储存周期长等优点。

4.冲击性能:GMT的吸收冲击的能力比SMC高2.5-3倍,在冲击力作用下,SMC、钢和铝均出现凹痕或裂纹,而GMT却安然无恙。

5.高刚性(GMT里含有GF织物、即使有10mph的冲击碰撞,仍能保持形状)。

除了优异的物理/机械性能之外,作为总成部件,GMT材料产品一体成型的特点决定了它低廉的系统成本,也十分有利于培养专业化、大批量生产和具有模块化供货能力的供应商团队,还将大大提高主机厂对供应商的管理效益。

在汽车工业中的应用1 前端部件欧洲GMT制作汽车前端部件的用量约占汽车总用量的28 % ,Golf A3、Polo AO3、Audi80和小型Audi AB均采用GMT前端部件。

用GMT制作前端部件的优点是可将包括车头灯、风机和散热器座、发动机罩搭扣以及保险杠固定点等功能集于一体,从而取代多个金属部件,与同等强度的钢部件相比,质量可减轻20 %,,生产费用可下降 10 %。

与片状模塑料相比,GMT 前端部件在装配上和防震性上均具有优势。

2 座椅壳体GMT座椅壳体占GMT欧洲汽车用量的20 %,这种座椅壳体可采用不同颜色,如大理石纹或木纹。

3 发动机隔噪罩GMT发动机隔噪罩约占GMT在汽车总用量的20 %,主要是利用了GMT 材料的抗冲击性能和耐低温性能。

不同含量玻璃纤维增强热塑性塑料的性能

聚砜

改性聚砜

聚醚砜

玻纤含量(体积分数)

20%

20%

20%长玻纤

30%

30%

20%

成型收缩率(%)

0.1~0.3

0.3~0.4

0.1~0.3

0.1~0.3

0.1~0.3

0.2~0.5

抗拉强度/MPa

68.9~82.7

68.9~96

107~124

100

103~131

170~188

7.6~10

6

压缩模量/GPa

9.6

4.8~5.5

—

—

—

—

弯曲模量/GPa

—

—

7.6~7.9

11.7~12.4

6.5~6.9

5.2

硬度洛氏、肖氏

—

75~90HRR

115~116HRR

123HRR

102~111HRR

118HRR

线膨胀系数(10-5K-1)

1.5~2.2

4.8

1.4~2.5

2.2

2.7~3.2

34~41

123

145~179

61~68

62

抗弯强度/MPa

227~289

55~65

145~158

156~220

72~152

93

冲击韧度(缺口)/kJ·m-2

4.2~5.4

2.3~3.1

3.6~4.8

2.3~3.2

2.9~4.2

2.1

拉伸弹性模量/GPa

8.6~11

5.5~6.2

6.9~8.9

7.6

断后伸长率(%)

3

玻璃纤维增强塑料的热成型工艺

耐高温:玻璃纤维增强塑料具有较好的耐高温性能,能够承受较高的温度。

易加工:玻璃纤维增强塑料易于加工,可以通过注塑、挤出等工艺进行成型。

轻质:玻璃纤维增强塑料具有较低的密度,因此具有较低的重量。

高强度:玻璃纤维增强塑料具有较高的强度,能够承受较大的载荷。

耐腐蚀:玻璃纤维增强塑料具有较好的耐腐蚀性能,能够抵抗酸、碱、盐等化学物质的侵蚀。

热成型工艺的优点包括生产效率高、产品质量好、成本低等。

热成型工艺的缺点包括模具成本高、对环境影响大等。

热成型工艺的应用范围

汽车行业:制造汽车零部件,如保险杠、仪表盘等

电子行业:制造电子产品外壳、手机壳等

建筑行业:制造建筑构件、管道等

航空航天行业:制造飞机、火箭等零部件

医疗行业:制造医疗器械、假肢等

确保操作区域通风良好,避免吸入有害气体

定期检查设备,确保其安全运行

未来发展方向和挑战

6

新材料和新技术的应用

纳米技术:提高材料的强度和耐热性

3D打印技术:实现复杂结构的快速成型

智能材料:具有自我修复和自适应功能,提高产品的耐用性和安全性

生物降解材料:环保且可降解,减少环境污染

提高生产效率和降低成本

热成型工艺的操作流程

4

原料准备

玻璃纤维:选择合适的种类和规格

塑料:选择合适的种类和牌号

模具:选择合适的材质和设计

辅助材料:选择合适的脱模剂和润滑剂

加热和软化

加热方式:电加热、红外加热、微波加热等

加热温度:根据材料种类和厚度选择合适的加热温度

成型

预热阶段:将玻璃纤维增强塑料加热至一定温度,使其软化

优化生产工艺:改进模具设计,提高生产速度

我国玻纤池窑简况表.

增强纱

3

2008.12

3.0

增强纱

北京圣戈班维特克斯玻璃纤维有限公司

1

2005.02

2.0

无碱无硼

2

PPG玻璃纤维(昆山)有限公司

1

2003.09

3.0

电子纱

2

2006.04

3.6(3.8)

电子纱、热塑性塑料增强纱

3

2008.05

3.8(4)

电子纱

4

2009.3

7.0

电子纱

邢台金牛能源股份有限公司玻璃纤维分公司

3.0

中碱增强纱

注:2008下半年以后原计划点火者,因市场原因均暂停

增强纱:短切纱2万吨、其余为直接纱和合股纱

9

2007.05

7.0

增强纱

10

2008.01

3.6(长寿)

电子纱

11

2008.05

7.5(长寿)

增强纱(预计)

12

2008.09

7.0

增强纱(预计)(4.5+1.8)

巨石集团有限公司

1

2001.01

1.6

增强纱1.3万吨;电子纱0.3万吨(已停产)

2

2001.04

电子纱

2

2003.06

1.5

电子纱

3

2005.01

1.6

电子纱

4

2008.08

3.0

电子纱

中材金晶庞贝捷玻璃纤维股份有限公司

1

2002.11

1.6(实际2.5)

增强纱

2

2005.06

3.6

增强纱

3

2009.8

6.0

玻璃纤维增强塑料的制造工艺

玻璃纤维增强塑料的制造工艺玻璃纤维增强塑料,简称GFRP,是指将玻璃纤维作为增强材料,与热塑性或热固性树脂合成材料。

GFRP 具有优异的机械性能,化学稳定性和优异的绝缘性能,在空间航天、汽车、电子、医疗等多个领域有广泛应用。

本文将介绍GFRP的制造工艺,主要包括玻璃纤维纺制、预浸料制备以及成型工艺等方面。

一、玻璃纤维纺制GFRP中的玻璃纤维通常采用E玻璃或S玻璃等类型,其中E玻璃纤维的拉伸模量较高,适用于高强度材料制造,而S玻璃纤维具有较高的抗碱性能,适用于酸碱介质中使用。

玻璃纤维的制备通常采用单体直接成纤法,即用石英砂等原材料熔炼过程中制成的玻璃流出炉体,绕制在旋转的机芯上,再通过拉伸半成品冷却、切断等工序制成单纤维。

该方法可以制备出单纤维直径小、拉伸性能好的玻璃纤维,适用于高性能材料制备。

二、预浸料制备预浸料是指将玻璃纤维与树脂预先混合,形成片状或卷状材料。

预浸料可分为热固性和热塑性两种类型,其中热固性预浸料由于固化后不能重塑,适用于制备各种复杂形状的材料,而热塑性预浸料则可以通过热加工方法再次加工成各种形状的材料。

热固性预浸料的制作方法通常包括四个阶段,即纤维表面涂胶、预储、浸胶以及保温固化。

其中浸胶过程中要充分浸润玻璃纤维表面,以确保与树脂充分结合,避免产生空气泡等缺陷。

热塑性预浸料的制备通常采用熔融混合法或称热溶法,即将树脂加热至熔态后加入到玻璃纤维中混合,再通过挤出、压塑等工艺制备成卷状或片状预浸料。

该方法成本较低,操作简便,适用于生产大批量、要求不太严格的GFRP材料。

三、成型工艺GFRP的成型工艺通常有压模成型、注塑成型、自动纺织成型等多种方式,其中压模成型可分为手模和自动模具两种类型。

手模压模成型通常适用于小批量、复杂结构的GFRP制品制造,其工艺流程包括模板制作、浸胶、铺复合材料、预压、热固化等多个步骤。

该方法操作灵活,但受工人技能水平影响较大。

自动模具压模成型工艺则适用于大批量、高精度的GFRP制品制造,该方法的步骤包括CAD设计模具、数控加工模具、材料铺设和预压等多个步骤。

浅述玻璃纤维加工过程中造成毛羽的原因及解决措施

浅述玻璃纤维加工过程中造成毛羽的原因及解决措施葛安华摘要:从玻璃纤维生产各工序出发,并以浸润剂、拉丝技术为重点,从技术、环境等方面分析了玻纤毛丝产生的原因。

总结了一些来自生产实践的可减少毛丝危害的措施。

通过浸润剂配方;适宜的拉丝工艺参数;浸润剂的使用;保持原丝一定的含油率;降低摩擦阻力;合理的烘干制度;合适的加工温湿度等措施有效地减少了毛羽的产生。

关键词:玻璃纤维;毛羽;原因;解决措施0 前言毛羽现象一直是困扰玻璃纤维生产的重要问题。

解决毛羽问题实际上是一个系统工程,从浸润剂到拉丝、烘干、退解、织造,每道工序均有许多值得关注的细节,但在生产中往往容易忽视。

引起玻纤毛丝的原因很多,从生产工艺角度来分析有:玻璃融化不好及澄清不良、拉丝工艺参数设置不合理、烘干工艺或原丝调理工艺不当等。

从浸润剂角度来分析有:成膜剂配方不合理、浸润剂含量偏低、浸润剂使用环节不当等。

从加工工艺的角度分析有:环境温湿度、退解(络纱)工艺、原丝调理工艺、烘干工艺等。

本文主要从浸润剂技术、玻璃熔制工艺、拉丝工艺、加工环境、退捻(络纱)工艺、烘干工艺等几个方面分析毛羽产生的原因及预防。

1 、玻璃纤维玻璃纤维是一种性能优异的无机非金属材料,主要成分为二氧化硅、氧化铝、氧化钙、氧化镁、氧化钠等。

玻璃纤维单丝的直径从几个微米到二十几米个微米,相当于一根头发丝的 1/20-1/5 ,每束纤维原丝都有数百根甚至上千根单丝组成,通常作为复材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等,广泛应用于国民经济各个领域。

玻璃纤维之特性:(1)拉伸强度高,伸长小(3%)。

(2)弹性系数高,刚性佳。

(3)弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大。

(4)为无机纤维,具不燃性,耐化学性佳。

(5)吸水性小。

(6)尺度安定性,耐热性均佳。

(7)加工性佳,可作成股、束、毡、织布等不同形态之产品。

(8)透明可透过光线。

(9)与树脂接着性良好之表面处理剂之开发完成。

浅述玻璃纤维加工过程中造成毛羽的原因及解决措施

浅述玻璃纤维加工过程中造成毛羽的原因及解决措施葛安华摘要:从玻璃纤维生产各工序出发,并以浸润剂、拉丝技术为重点,从技术、环境等方面分析了玻纤毛丝产生的原因。

总结了一些来自生产实践的可减少毛丝危害的措施。

通过浸润剂配方;适宜的拉丝工艺参数;浸润剂的使用;保持原丝一定的含油率;降低摩擦阻力;合理的烘干制度;合适的加工温湿度等措施有效地减少了毛羽的产生。

关键词:玻璃纤维;毛羽;原因;解决措施0 前言毛羽现象一直是困扰玻璃纤维生产的重要问题。

解决毛羽问题实际上是一个系统工程,从浸润剂到拉丝、烘干、退解、织造,每道工序均有许多值得关注的细节,但在生产中往往容易忽视。

引起玻纤毛丝的原因很多,从生产工艺角度来分析有:玻璃融化不好及澄清不良、拉丝工艺参数设置不合理、烘干工艺或原丝调理工艺不当等。

从浸润剂角度来分析有:成膜剂配方不合理、浸润剂含量偏低、浸润剂使用环节不当等。

从加工工艺的角度分析有:环境温湿度、退解(络纱)工艺、原丝调理工艺、烘干工艺等。

本文主要从浸润剂技术、玻璃熔制工艺、拉丝工艺、加工环境、退捻(络纱)工艺、烘干工艺等几个方面分析毛羽产生的原因及预防。

1 、玻璃纤维玻璃纤维是一种性能优异的无机非金属材料,主要成分为二氧化硅、氧化铝、氧化钙、氧化镁、氧化钠等。

玻璃纤维单丝的直径从几个微米到二十几米个微米,相当于一根头发丝的 1/20-1/5 ,每束纤维原丝都有数百根甚至上千根单丝组成,通常作为复材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等,广泛应用于国民经济各个领域。

玻璃纤维之特性:(1)拉伸强度高,伸长小(3%)。

(2)弹性系数高,刚性佳。

(3)弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大。

(4)为无机纤维,具不燃性,耐化学性佳。

(5)吸水性小。

(6)尺度安定性,耐热性均佳。

(7)加工性佳,可作成股、束、毡、织布等不同形态之产品。

(8)透明可透过光线。

(9)与树脂接着性良好之表面处理剂之开发完成。

玻璃纤维增强材料的主要种类和用途

玻璃纤维增强材料的主要种类和用途【之无捻粗纱】无捻粗纱无捻粗纱由平行原丝或平行单丝集束而成的,前者指多股玻璃原丝络制而成的无捻粗纱,也叫多股无捻粗纱;后者指从拉丝漏板拉下来的丝平行集束而成的无捻粗纱,又称直接无捻粗纱、单股无捻粗纱或者精密无捻粗纱。

无捻粗纱按玻璃成分可划分为:E玻璃无捻粗纱和C玻璃无捻粗纱。

生产玻璃粗纱所用玻纤直径为13~23μm。

无捻粗纱的号数从150TEX到9600TEX。

无捻粗纱可以直接用于某些复合材料工艺成型方法中,也可织成无捻粗纱织物,在某些用途中还可以将无捻粗纱进一步短切。

对于缠绕、拉挤等玻璃钢工艺,国外多采用直接无捻粗纱,其张力均匀,多股原丝合并的无捻粗纱的张力均匀性不比直接无捻粗纱,适合于进一步短切使用。

无捻粗纱的表面被覆盖有各种不同的浸润剂,这些浸润剂系统都是适合不同玻璃钢工艺方法、产品性能及树脂系统而设计和选定的,就与树脂系统相容性而言,用户必须了解所选用的无捻粗纱与自己所用的树脂系统(环氧、聚酯、酚醛)是否相容。

(1)喷射用无捻粗纱适合于玻璃钢喷射成型使用的无捻粗纱要具备的性能包括:良好的切割性,在连续高速切割时产生的静电少,为满足切割性能,浸润剂中的偶联剂常包括硅烷及有机铬化合物;无捻粗纱切割后分散成原丝的效率要高,即分束率高,通常要求90%以上;短切后的原丝具有优良的覆模性,可覆盖在模具的各个角落;树脂浸透快,易于驱赶气泡;原丝简退解性能好,粗纱线密度均匀,适合于各种喷枪及纤维输送系统。

喷射用无捻粗纱都是由多股原丝络制而成,每股原丝含200根玻纤单丝。

(2)SMC用无捻粗纱SMC指片状模塑料,主要用于压制汽车部件、浴缸、水箱板、净化槽、各种座椅等。

SMC用无捻粗纱在制造SMC片材时要切成25mm的长度,分散在在树脂糊中,因此对SMC用无捻粗纱的要求是短切性好,毛丝少,抗静电性优良,在切割时短切丝不会黏附在刀輥上。

对着色的SMC而言,无捻粗纱要在高颜料含量的树脂糊中被树脂浸透。

玻璃纤维增强塑料的热膨胀系数与阻燃性

玻璃纤维增强塑料的热膨胀系数与阻燃性玻璃纤维增强塑料是一种常用的复合材料,由塑料基体和玻璃纤维增强剂组成。

它具有良好的力学性能、耐腐蚀性和绝缘性能等优点,被广泛应用于汽车、航空航天、建筑和电子等领域。

然而,作为一种热塑性材料,玻璃纤维增强塑料在使用过程中存在一些问题,如热膨胀系数和阻燃性能不尽人意。

本文将重点探讨玻璃纤维增强塑料的热膨胀系数与阻燃性能,并分析其影响因素及改进措施。

一、玻璃纤维增强塑料的热膨胀系数玻璃纤维增强塑料的热膨胀系数指的是材料在温度变化时线膨胀的程度。

热膨胀系数的大小与材料的分子结构和化学成分相关,对于玻璃纤维增强塑料而言,它主要受到塑料基体的影响。

热膨胀系数较大的玻璃纤维增强塑料容易受到温度变化的影响,导致尺寸变化过大,甚至出现开裂现象。

因此,降低玻璃纤维增强塑料的热膨胀系数是提高其使用性能的关键。

在改善玻璃纤维增强塑料的热膨胀系数方面,以下几点值得注意:1. 选择合适的塑料基体:不同类型的塑料基体具有不同的热膨胀系数。

在选材时,应根据具体应用需求选择相应的塑料基体,以使得复合材料的热膨胀系数能够满足要求。

2. 控制玻璃纤维含量:玻璃纤维增强剂的添加量对热膨胀系数有着重要影响。

适量添加玻璃纤维可以有效降低复合材料的热膨胀系数,但过多的玻璃纤维可能会增加材料的质量,降低力学性能。

3. 掌握制造工艺:不同的制造工艺对热膨胀系数也有影响。

合理调整制造参数,控制玻璃纤维增强塑料的热处理条件,可以有效降低其热膨胀系数。

二、玻璃纤维增强塑料的阻燃性能玻璃纤维增强塑料在高温下易燃,其阻燃性能是保证安全使用的重要指标。

提高玻璃纤维增强塑料的阻燃性能,不仅能够减少火灾事故发生的可能性,还能够保护材料的完整性和稳定性。

在提升玻璃纤维增强塑料的阻燃性能方面,以下几点需考虑:1. 添加阻燃剂:向玻璃纤维增强塑料中添加阻燃剂是提高其阻燃性能的常用方法。

阻燃剂能够在高温下分解产生惰性气体,形成绝缘层,阻止火焰蔓延。

我国玻璃纤维增强塑料的应用与发展

lH IT _ s I B

我 国玻璃纤维增 强塑料的 应 用 与发 展

一 文/ 良才 危 中 国玻 璃 纤维 工 业 协 会 顾 问

有 人 戏 说 , 璃 纤 维 先 是 靠 增 玻 强材 料 “ 家 落户 ” 继 而 得 以 “ 家 安 , 发

致 富” 。 句 幽默 的话 语 道 出 了玻 的 这

后, 就不可 能再 回到 固化前 的状态 , 也

不 能再 次定 型。 而热 塑性 塑料 遇热 会

圜

A v n e a r lI ut d acd t is n s y M e a d r

之一, 其性 能 的改 善 、 途 的拓 宽 及 用 产量 的增 加 , 是玻 璃纤 维工 业 的巨大 推动力 。

年 就 与 不 饱 和 聚 酯 树 脂“ 亲 ” 玻 结 。 璃 纤 维 的 加人 大 幅 提 高 了 聚酯 树 脂 的 机械 强度 , 使 了全球 玻璃 纤维 增 促

料研究 院采用铂坩埚法试 制 出了我 国 首 批 高 级 无 碱 玻 璃 纤 维 。 着 ,9 8 接 15

2 世 纪 5 年代 末期 , 京建 筑材 0 0 北

璃 纤维 在 增 强 材料 中 的重 要 作用 和

地位。

璃 FRP 材料 是玻璃 纤维 的主要用 途

一

、

玻璃纤维增强塑料的诞生

玻 璃 纤维 是 13年 问世 的 ,92 99 14

工 业 的 发展 , 二 战 末期 , 到 仅美 国 的

软化 或溶化 , 却后又会变得 坚硬 。 冷 在

热塑性 塑料 中添 加玻璃 纤 维 , 以大 可

FRP 产量 就 达 到 3 0 t 可 见 发展 年 4 0, 速度之快 。

玻璃纤维增强塑料的应用范围

玻璃纤维增强塑料的应用范围玻璃纤维增强塑料(Glass Fiber Reinforced Plastic,GFRP)是一种以玻璃纤维为增强材料,以热固性或热塑性塑料为基体的复合材料。

它具有重量轻、强度高、耐腐蚀、电绝缘性好、安装方便等诸多优点,因此在各个领域都有广泛的应用。

一、建筑领域1.1 建筑外墙面板GFRP建筑外墙面板具有轻质、抗震、耐腐蚀、隔热、防火、防水等优点,在建筑工地上安装简便,可提高建筑施工效率。

1.2 地下管道地下管道容易受到潮湿、腐蚀等因素的影响,使用GFRP管道不但能够避免这些问题,还能够减轻管道的重量,便于运输和安装。

1.3 钢结构加固GFRP可以用于钢结构加固中,减轻结构重量,增强结构强度和刚度,同时具有防腐、耐酸碱等性能。

二、交通运输领域2.1 汽车部件汽车是GFRP的主要应用领域之一,GFRP可以用于汽车制品和汽车零部件中,如车身件、内饰件、发动机罩、车门、车顶、车底板等。

2.2 船舶部件船舶具有重量大、耐久性要求高、耐腐蚀、防水、隔热等特点,使用GFRP船体可以减轻重量,提高速度,同时增加使用寿命和可靠性。

三、体育器材领域3.1 高尔夫杆GFRP高尔夫杆由于重量轻、强度高、耐腐蚀等优点,在高尔夫球爱好者中得到广泛使用。

3.2 滑雪板GFRP可以制作轻型、高强度的滑雪板,不但易于操控,还可以减轻滑雪板的重量。

3.3 竞技体育器具GFRP还常常用于制作各种标枪、铁饼、链球等竞技体育器具里面的纤维增强塑料材料。

四、电子电器领域4.1 手机壳手机壳的生产制造过程可以用GFRP替代钢质或者铝质材料,其中GFRP具有重量轻的特点,同时可以隔绝静电。

4.2 电缆保护管GFRP电缆保护管性价比高,重量轻便,同时可以防水,防它的电磁波,提高线路运行可靠性。

4.3 塑料玻璃纤维化合物机器人GFRP材料可以制造出强而有力的扭矩,增加机器人的功能性,更好的完成各项任务。

五、能源储存领域5.1 太阳能板GFRP太阳能板可以减少太阳能发电板的重量,同时提高电池板的拆卸和安装便利性,具有良好的防腐、防水等特性。

SMA树脂在玻纤增强塑料中的应用分析

SMA树脂在玻纤增强塑料中的应用分析SMA(Styrene Maleic Anhydride)树脂是一种热塑性树脂,具有良好的性能和广泛的应用领域。

在玻纤增强塑料中,SMA树脂作为增强剂和改性剂,具有重要的应用价值。

本文将从SMA树脂的性能特点、应用领域和优势等方面进行分析。

首先,SMA树脂具有良好的机械性能。

由于SMA树脂具有高分子量和高结晶度,其在玻纤增强塑料中能够增强塑料的抗拉强度、耐冲击性和刚性等特性,提高了塑料制品的强度和硬度。

其次,SMA树脂可增加玻纤增强塑料的热稳定性。

在高温环境下,SMA树脂能够有效地阻止塑料的热分解,并起到抗氧化和抗老化的作用,提高了玻纤增强塑料的热稳定性和使用寿命。

此外,SMA树脂还能改善玻纤增强塑料的表面性能。

由于SMA树脂的表面具有疏水性,可以与玻璃纤维表面形成较好的相容性,减少了玻璃纤维与树脂的界面能量,增强了界面结合力,提高了塑料制品的耐水性和耐候性。

另外,SMA树脂还能提高玻纤增强塑料的加工性能。

由于SMA树脂具有较低的熔点和良好的流动性,能够降低塑料的熔体黏度,提高塑料的可加工性和流动性,使得塑料制品制造更加简单高效。

SMA树脂在玻纤增强塑料中的应用领域广泛。

首先,在汽车制造领域,SMA树脂可以用于制造车身部件、发动机罩和内饰件等,以提高汽车的性能和安全性。

其次,在电子产品制造领域,SMA树脂可以用于制造手机壳、电视壳和电脑外壳等,以增加产品的耐用性和美观性。

此外,在建筑材料领域,SMA树脂可以用于制造门窗框、屋面板和墙板等,以提高建筑材料的耐候性和防水性。

总之,SMA树脂在玻纤增强塑料中具有重要的应用价值。

其良好的机械性能、热稳定性、表面性能和加工性能等特点,为玻纤增强塑料的制造和应用提供了有力支持。

随着科技的不断发展,SMA树脂在玻纤增强塑料中的应用会越来越广泛。

热塑性增强塑料详解

热塑性增强塑料热塑性增强塑料一般由树脂及增强材料组成。

目前常用的树脂主要为尼龙(PA)、聚苯乙烯(PS)、ABS、AS,聚碳酸酯(pc)、线型聚酯、聚乙烯(PE)、聚丙烯(PP)、聚甲醛(POM)等。

增强材料一般为无碱玻璃纤维(有长短两种,长纤维料一般与粒料长一致为2~3毫米,短纤维料长一般小于0.8 毫米)经表面处理后与树脂配制而成。

玻纤含量应按树脂比重选用最合理的配比,一般为20%~40%之间。

由于各种增强塑料所选用的树脂不同,玻纤长度、直径,有无含碱及表面处理剂不同其增强效果不一,成型特性也不一。

如前所述增强料可改善一系列力学性能,但也存在一系列缺点:冲击强度与冲击疲劳强度低(但缺口冲击强度提高);透明性、焊接点强度也降低,收缩、强度、热膨胀系数、热传导率的异向性增大。

故目前该塑料主要用于小型,高强度、耐热,工作环境差及高精度要求的塑件。

2.1工艺特性⑴流动性差增强料熔融指数比普通料低30%~70%故流动性不良,易发生填充不良,熔接不良,玻纤分布不匀等弊病。

尤其对长纤维料更易发生上述缺陷,并还易损伤纤维而影响力学性能。

⑵成型收缩小、异向性明显成型收缩比未增强料小,但异向性增大沿料流方向的收缩小,垂直方向大,近进料口处小,远处大,塑件易发生翘曲、变形。

⑶脱模不良、磨损大不易脱模,并对模具磨损大,在注射时料流对浇注系统,型芯等磨损也大。

⑷易发生气体成型时由于纤维表面处理剂易挥发成气体、必须予以排出,不然易发生熔接不良、缺料及烧伤等弊病。

2.2成型注意事项为了解决增强料上述工艺弊病,在成型时应注意下列事项:⑴宜用高温、高压、高速注射。

⑵模温宜取高(对结晶性料应按要求调节),同时应防止树脂、玻纤分头聚积,玻纤外露及局部烧伤。

⑶保压补缩应充分。

⑷塑件冷却应均匀。

⑸料温、模温变化对塑件收缩影响较大,温度高收缩大,保压及注射压力增大,可使收缩变小但影响较小。

⑹由于增强料刚性好,热变形温度高可在较高温度时脱模,但要注意脱模后均匀冷却。

玻璃纤维增强塑料的加工工艺市场需求

玻璃纤维增强塑料的加工工艺市场需求一、引言玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP)具有高强度、轻重量、耐腐蚀等特点,广泛应用于建筑、交通、船舶、风电等领域。

随着工艺的不断改进和市场需求的不断扩大,玻璃纤维增强塑料的加工工艺也得到了极大的发展。

本文旨在介绍玻璃纤维增强塑料的加工工艺和市场需求。

二、玻璃纤维增强塑料的加工工艺1、手层叠手层叠是一种基础的玻璃纤维增强塑料加工工艺。

它适用于制作较小的零件,如船舶、汽车、机械部件等。

手层叠的优点是工艺简单、制作周期较短,而缺点是效率低、制作精度难以控制。

2、吹塑成型吹塑成型是一种将热塑性树脂预先加热熔化后,将其注入到预先制备好的模具中,在内部加压均匀压缩,并将其冷却固化成型的工艺。

它适用于制作一些奇形怪状的零部件,如汽车后视镜、天线等。

吹塑成型的特点是高效、精度高、成本低。

3、手摆式模塑手摆式模塑是一种常见的玻璃纤维增强塑料加工工艺。

它的原理是通过人工调节模具的摆动度和角度,在模具内部均匀注入树脂和玻璃纤维增强材料混合物后,通过加热、固化来制作零部件。

手摆式模塑的特点是生产效率高,成本相对较低,但对操作人员的技术要求较高。

4、压缩成型压缩成型是一种只用模具内部的压力,将热塑性材料压缩成型的加工工艺。

它适用于制作较大的零部件,如汽车罩、船体等。

压缩成型的特点是成型精度高、强度高、表面光泽好,但制作周期较长。

三、玻璃纤维增强塑料的市场需求玻璃纤维增强塑料的市场需求主要来自于建筑、交通、船舶、风电等领域。

其中,建筑业对玻璃纤维增强塑料的需求主要体现在建筑外墙、顶盖等的制作上;交通领域则主要包括汽车、火车、地铁等交通工具的零部件制作;船舶领域则主要用于制造小型船只,如帆船、游艇等;风电领域则主要用于风力发电机的制造。

随着环保意识的日益增强和技术的不断创新,玻璃纤维增强塑料的应用前景越来越广泛。

未来,玻璃纤维增强塑料的市场需求将会更加稳定,同时加工工艺也将会更加先进。

长玻璃纤维增强热塑性塑料的开发应用

工程塑料应用

20 0 7年, 3 卷 , 4 第 5 第 期

长玻 璃 纤 维增 强热 塑性 塑 料 的 开发 应 用 米

戚德海 徐 永 军 沈 开 亮 程 方

( 泰山玻璃纤维股份有 限公 司, 泰安 2 10 ) 700

摘要

通过对玻璃纤 维( F 增强聚丙烯( P 改性 、 G G) P) 长 F的表面浸润与分散性的研究 , 开发 出与 P P相容 、 充分

适 应 长 纤 维 增 强 热 塑 性 塑 料 ( F ) 工要 求 的 专 用 无捻 粗 纱 , 通 过 长 纤 维 造 粒 技 术 和 注 塑工 艺制 备 性 能优 良的 制 L r加 并

品 . 力学性 能明显优 于短 G 其 F增强 P 。最后介 绍了长 G P F增强热塑性塑料的应 用前景 。 关键 词 长纤维 聚 丙烯 无碱玻璃 纤维无捻粗 纱

数 在 2 % 一 0 。因 此 长纤 维 比短纤 维 增 强 复 合 0 4% 材 料具 有更 高 的性 能 , 者 的形 态 对 比见 图 1和 图 二 2 目前 , 国 R P公 司 、 国 G 。 美 T 美 E公 司 、 国 TC A 德 IN 公司 、 日本 D IE AC L公 司 等世 界 著 名 的大 公 司都 能 够工 业化 大 批 量 生 产 。美 国 L P工 程 塑 料 公 司推 N

出长纤维增强 P 6 A 6粒料 以代替铸铝材料 , 其力学 强度 高 , 能在 一 0~10C承受 高载 荷 。该 公 司还 推 4 4 ̄ 出长 纤维 增强 P T粒 料 , B 密度 I 4~2 Ig c 为 . . / m , 钢材的 15~14 其 拉 伸 、 曲强 度为 4 0~ 0 / /, 弯 0 60 M a 已超过碳素结构钢 。 P,