Q-P-4-81 A1 MI生产效率和品质跟踪表

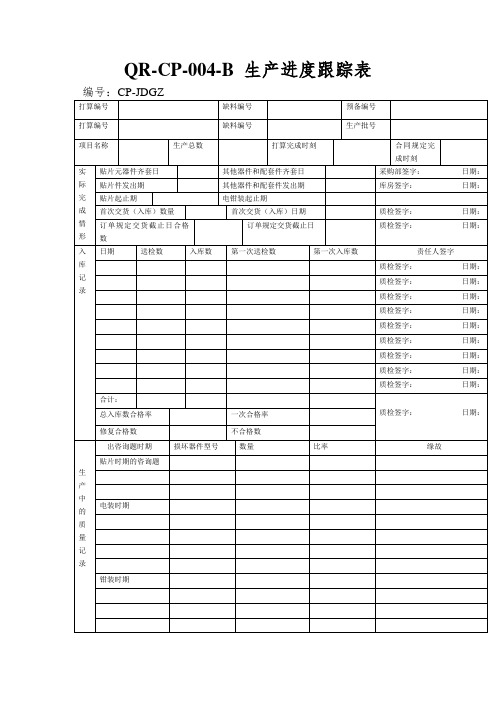

QR-CP-004-B 生产进度跟踪表

采购签字:

日期:

注:生产部经理在合同规定交货截止之日后十天内须把该表格复印上交给主管领导,同时在三天内预备该批次的生产总结报告,并组织召开生产总结会。

QR-CP-004-B生产进度跟踪表

编号:CP-JDGZ

打算编号

缺料编号

预备编号

打算编号

缺料编号

生产批号

项目名称

生产总数

打算完成时刻

合同规定完成时刻

实际完成情形

贴片元器件齐套日

其他器件和配套件齐套日

采购部签字:日期:

贴片件发出期

其他器件和配套件发出期

库房签字:日期:

贴片起止期

电钳装起止期

首次交货(入库)数量

质检签字:日期:

总入库数合格率

一次合格率

修复合格数

不合格数

生产中的质量记录

出咨询题时期

损坏器件型号

数量

比率

缘故

贴片时期的咨询题

电装时期

钳装时期

出咨询题时期

损坏器件型号

数量

比率缘故Biblioteka 加电烤机时期测试时期

执行中的瓶颈

具体缘故简单描述

延迟天数

责任人签字

停电咨询题

加工厂签字:

日期:

设计咨询题

研发负责人签字:

日期:

首次交货(入库)日期

质检签字:日期:

订单规定交货截止日合格数

订单规定交货截止日

质检签字:日期:

入库记录

日期

送检数

入库数

第一次送检数

第一次入库数

责任人签字

质检签字:日期:

质检签字:日期:

质检签字:日期:

质检签字:日期:

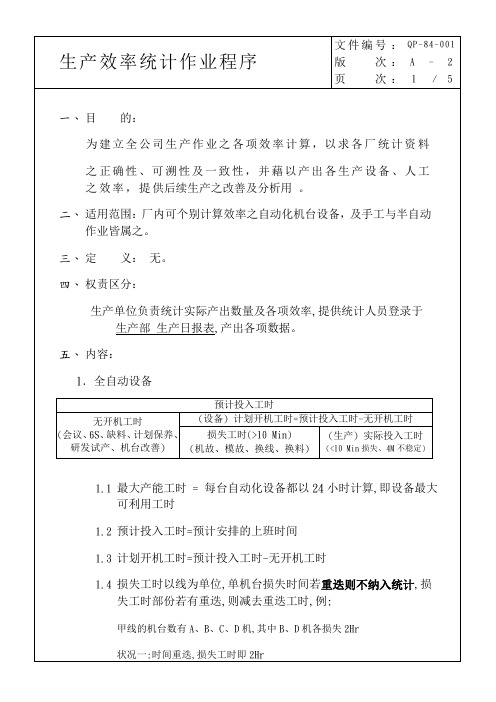

QP-84-001生产效率统计作业程序(A2版)

为建立全公司生产作业之各项效率计算,以求各厂统计资料

之正确性、可溯性及一致性,并藉以产出各生产设备、人工之效率,提供后续生产之改善及分析用。

2、适用范围:厂内可个别计算效率之自动化机台设备,及手工与半自动作业皆属之。

3、定义:无。

4、权责区分:

生产单位负责统计实际产出数量及各项效率,提供统计人员登录于生产部生产日报表,产出各项数据。

5、内容:

1.全自动设备

1.1最大产能工时=每台自动化设备都以24小时计算,即设备最大可利用工时

1.2预计投入工时=预计安排的上班时间

1.3计划开机工时=预计投入工时-无开机工时

1.4损失工时以线为单位,单机台损失时间若重迭则不纳入统计,损失工时部份若有重迭,则减去重迭工时,例:

甲线的机台数有A、B、C、D机,其中B、D机各损失2Hr

2.3历史统计法

2.3.1计算公式:标准时间=统计时间×评比系数,不宽放

2.3.2统计总时间:只统计正常作业所需的时间,如有离岗、异常、空闲、等待时间应当去掉,但喝水、上洗手间等必要的时间不去掉,人机配合时人等待机的时间不去掉。

2.3.3统计数量(产品数):不定数量,但统计总时间应在4H以上,对整批作业方式应取整批数量。

2.2马表测时法

2.2.1计算公式:标准时间=观测时间×评比系数×(1+宽放率)

2.2.2条件:被测时人员应在标准的条件下,使用标准的作业方法。

2.2.3人员选取:取计时人员,并优先选取做本工序或类似工序的经验在一个月以上、一年以下的人员。

2.2.4观测时间:只测正常作业时间,如有离岗(包括喝水、上洗手间等)、异常、空闲、等待的时间应当去掉,人机配合时人等待机的时间不去掉。

(品管工具APQP)APQP全套表格品质

(品管工具APQP)APQP全套表格3.3样件测试、检验样件-性能测试报告质量样件-材质检测报告质量3.4样件提交样品提交顾客认可营销/技术3.5包装标准:顾/供产品包装标准/规格营销/技术QR-00-04.1工作保证计划第四阶段-工作保证计划项目组长试生产-制造计划生产4.2 试生产试生产产品检验试生产-过程质量记录生产/质量试生产-状况确认记录质量4.3工时测算工作时间测算表技术QR-00-0流①项目组长编制→管理代表审核→总经理批准→项目组长→分发项目组成员;程②表中所列资料须汇总成册(项目组长)→技术部→归档→借阅(项目组成员).编制/日期:审核/日期:批准/日期:QR-00-0市场调查表-营销功调查项目(请贵公司配合营销员填写,谢谢!)1.贵公司有无需增加供应商?□有□否2.贵公司所需的原料产品购自□国内:□华东□华南□华中□华北□东北□西北□其它□国外:□英国□日本□德国□台湾□美国□巴西□其它4.贵公司去年之全球总营业额为:□$□¥□500万以下□501-1000万□1001-2000万□2001-3000万□3000万以上5.过去曾听说过本公司产品吗?□没有□有▲使用者是否满意□是□否▲使用者是否有提出改进之处,如:□颜色□外表粗糙□阻燃性□耐久性□吸声性□安全性6.是否有在寻求新的原料供应商?□电子□五金□机械□.□否□是▲何种原料及产品□板材□管材□内饰件□.□橡胶□塑料□包装□.7.若贵公司在寻求新的原料供应商▲已有家被列入考虑范围.▲产品的需求量为每年套(pcs),平均月供货量为套(pcs).希望最早在年月开始供货。

8.目前所使用其它公司产品的评价:评价项目很满意满意一般不满意很不满意外观颜色耐久性吸声性阻燃性目前所使用其它公司产品的价格是否满意?□是可否告知价格RMB□否希望调整价格为RMB对目前所使用其它公司产品的售后服务是否满意?□满意可否简述原因: . □不满意可否简述原因: . 您对产品的意见和建议:顾客签名/日期:营销员签名/日期:QR-01-01市场调研报告-营销功能APQP 产品建议书□材质报告顾客产品标准产品包装要求 顾客服务要求交货运输方式运输路线:□现场服务□定期拜访 □技术支持□产品说明书 □安装辅导□早期报警 □提供配件□□火车 □货车 □空运 □船运运输里市场营销计划-营销功能根据总经理室决定于 年 月 日起启动项目。

制造体系制程跟踪表

第 4 页,共 4 页

1、关注测试直通率,确保在80%以上,有异常随时通知工程人员 2、坏机状态标示清晰准确完整便于工程人员分析 3、报表记录及时准确 4、金机点检及时有效

1、确保所有需要写入的号写入系统 2、确保所有写入的号码正确无误 3、使用扫描枪扫描写入,禁止手动输入 4、禁止操作员调试测试电脑 5、确保贴纸和机头一一对应 6、数据房根据定制工艺制作机身标贴模板;IPQA、工程确认打印标贴签样;QC助拉和线长 核对机身码纸无误 7、确保贴纸无缺陷(丝印不良、黑线、破损、脏污)

1、包装组长将样机按定制工艺要求包好,给到PE、QA确认样机有无按要求包好 2、检查彩盒标贴和模版是否一致,特别是物料的用量加强注意!

1、数据房根据定制工艺制作彩盒标贴模板;IPQA、工程确认打印标贴签样;包装组长根据 定制工艺确认贴纸无误 2、每2个小时IPQA、TE技术员、包装组长核对标贴并签名 3、电脑死机、关机重启后必须通知工程TE、品质工程师重新签标贴样板 4、禁止非TE技术人员调试电脑及打印机 5、确保贴纸无缺陷(丝印不良、黑线、破损、脏污、字体模糊或粘连)

1、生产助拉把生产不良、来料不良分别整理好,电子料给到维修工程师确认,其它物料给 到QC线长确认后退到退料员换取良品物料 (产线必须按来料不良的比例≥1%反馈给驻厂客 户,物料要清洁干净) 2、退料员根据预料单分别把生产不良、来料不良及良品整理好开退料单和外协领料单给到 品质IQC贴牌确认(整理来料不良物料和良品返仓时必须按供应商、批次区分开且要用原包 装盒退料,开单时要书写完整、不可乱涂乱画) 3、IQC贴牌确认后把手写退料单给到跟单文员录入ERP系统,打单给到生产线长和主管确认 4、品质IQC贴牌后的物料按来料不良和良品返仓分类摆放好,给到驻厂客户确认签名(生 产不良不需要驻厂客户确认,主板退料必须由驻厂维修确认) 5、把全部确认好的物料退到商务退料组(必须在5天内退到商务退料组)

制造生产产能与品质问题追踪&分析管制表

編號 :產品名稱:

產品客戶:年度日期:P/N

□生技□研發/工程□委外/廠商□品保□FQC □採購/倉庫□生管/物控□自動機□□製造□嚴重Critical □次要Major □輕微Minor □有效Validity 一 、原因分析 :

二 、 改善方案 :

三 、 執行 :

分析人 :

執行單位 :

判定人 :完成日期 :

判定日期 :問題反應單位課級主管問題解決對策單位課級主管問題效果確認單問題反應單位一級主管問題解決對策單位一級主管問題效果確認單製造生產線別/帶線班長 問題描述及影響問題解決方案與對策

問題改善效□製造□採購/生管/物控

□

問題反應單位

問題解決對策單位泗 陽 萬 旭 電 子 元 件 有 限 公 司

製造生產產能與品質問題追蹤&分析管制表

□長期對策Long-Term □短期對策Short-Term

問題效果確

廠主管裁決

備註:本表格由各執行單位填寫,各單位一級主管確認。

效果確認單位

□IPQC

□

改善效果確認

□無效Invalidity

確認單位課級主管確認單位一級主管。

品质异常分析改善追踪表

品质异常分析改善追踪表

型号产品图片订单订单数量质检质检日期异常描述黑色沙发扶手

边线弯曲

9060沙发成成型做

成后条纹布的文理

不直

72椅子扶手

密度板配件

上平面不水

平成品后外

观不佳

沙发扶手边线屡

次发现歪扭问题

黑色沙发四角

不平

异常照片

原因分析针车操作不认

真所致

成型打钉时用力不

均匀所致

原材料做工

问题

此现象已经多次

发生且每次问题

都在扶手等容易

发现的部位,是

产品品质的严重

缺陷

反映给沙发成

型,是沙发木

架问题

解决方案返修返修

已经反映给

厂长和采购

问题有关责任

部门两个首先

是针车,其次

是成型

协助其调整至四

角水平

责任单位会签改善状况追踪记录效果验证

抄送部门总经理批示

备注

品质异常分析改善追踪表

○ 完成归档○ 效果不佳须再检讨主任/经理:

○成型○针车○裁棉○粘棉○木工房○打样

○采购○仓库○质检○包装○财务○业务部○总经办

责任部门必须在1小时内做出处理结果,异常严重或超过1小时未处理好,立即向上级报告,超过4小时未出处理结果,则立即向总经办报告.

定制

中班椅

20110927

8张

马冬梅

李柯

第1页-共2页。

PHILIPS公司精益管理学习报告

制作:xxx

日期:xxxxxx

参观部门:品质部

一、品质部各小组/试验室都有以下文件/检查表: 1、《办公室平面图》; 2、《6S检查清单》(附有负责人照片); 3、工作区域用橙色线进行标识,并有公告牌提示客户不能进入; 4、工/夹具充分利用海棉、黄色贴纸进行定位,且旁边都有标准摆放 的照片,一目了然加强供目视化检查,节约检查人员的时间(每天 检查只需5分钟);

PHILIPS公司情况

一、员工福利:

1、基本工资:960元/月,每月加班小时控制在50小时内,休息日加班进行调休; 2、用餐:公司免费提供中餐,员工晚上加班再免费提供晚餐,不加班员工自费 支付2元/餐; 3、住宿:4人一间宿舍,平摊水电费,无其它费用; 4、高温补贴:注塑部员工全年享有每月50元的高温津贴; 5、中秋节:每名员工2盒月饼,其中1盒公司帮助员工寄回给家乡亲人; 6、五一节、国庆节:运动会、旅游等; 7、春节:享有双薪; 8、工龄奖:每年10元; 9、改善奖:每个车间主管有100元以内的改善奖金审批权,奖励视改善的结果 给予不同的奖励。

4、打螺钉工位采用防呆盖,避免员工打花塑胶件。 七、清洁用品固定在生产线旁,扫把、拖把等易倒物品用固定把手固定; 八、每条生产线一名组长、一个车间一名主管。

参观部门:注塑车间

一、环境:配有中央空调,室温约28℃。 二、每台注塑机上有设备状态标识; 三、每个白/夜班都设有《TPM检查表》、 《关键绩效指标》、《“3C”检查表》; 四、清洁用品固定在注塑机旁; 五、快速换模时间从90分钟改善至50分钟 (含调机时间),未来目标为30分钟;

答:同一款产品不同生产线有着不同的生产节拍,有120PCS、 240PCS等不同,一个车间有4条生产线,不管做什么产品都计划、快行动”,推行前一定要考虑是否可以维持,不要全面 展开,做好一点维持后再推行一点。

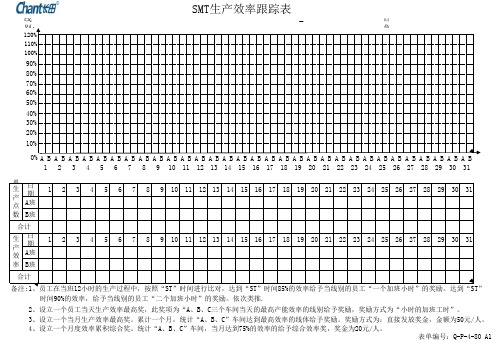

Q-P-4-80 A1 SMT生产效率跟踪表

红色表示A班 绿色表示B班

A班

B班

A班

B班

8920212524222322232627SMT生产效率跟踪表

生产

效率日期1819生产

点数日期3424252627228合计

1

30291

5672823114151617293016311810345621141513177819209 3、设立一个当月生产效率最高奖。

累计一个月,统计“A、B、C”车间达到最高效率的线体给予奖励。

奖励方式为:直接发放奖金,金额为50元/人。

4、设立一个月度效率累积综合奖。

统计“A、B、C”车间,当月达到75%的效率的给予综合效率奖,奖金为20元/人。

表单编号:Q-P-4-80 A110111213时间90%的效率,给予当线别的员工“二个加班小时”的奖励。

依次类推.

2、设立一个员工当天生产效率最高奖,此奖项为“A、B、C三个车间当天的最高产能效率的线别给予奖励,奖励方式为“小时的加班工时”。

合计

111256781234131415169101112232417181920293031

备注:1、员工在当班12小时的生产过程中,按照“ST”时间进行比对,达到“ST”时间85%的效率给予当线别的员工“一个加班小时”的奖励。

达到“ST”

25262728212210%

20%

30%

40%

50%

60%

100%90%

80%

70%

110%

120%。

精密零件类产品订单生产追踪表

CAM-205

CAM-225

CAM-226

CAM-227

CAM-232

CAM-241

CAM-242

刀具采购

采购情况

检具采购

锯料资料

采购情况

产品

原材料采购

锯料规格表 锯料品检 原材料规格

工量 检具

图号

责任 人

计划完 成时间

完 时

成 间

计划完 成时间

完 时

成 间

计划完 成时间

完 时

成 间

责任人

完 时

成 间

责任人

完 时

成 间

责任人

完 时

成 间

完成 时间

CAM-201 CAM-204

3月20日

CAM-205

3月15日

CAM-225

2月25日 2月25日

CAM-226

2月25日 2月25日

CAM-227

3月8日

CAM-232

3月8日

CAM-241

2月25日 2月ห้องสมุดไป่ตู้5日

CAM-242

生产制造情况汇总 工序1

2100 2100

3月10日 2月25日 2月25日

产品 图号

CAM-201 CAM-204 CAM-205 CAM-225 CAM-226 CAM-227 CAM-232 CAM-241 CAM-242

工 序5

生产制造

生 产 单件加 单件装 班 产 工 序 工时间 夹时间 定 额

总计

生产制造

生 产 单件加 单件装 班 产 工 序 工时间 夹时间 定 额

第 1 页,共 1 页

2100 2100 2100 2100 2100 2100 2100

生产管理与现场改善

2019/3/11

计划-控制-灵活-成本

5

现场管理的要素

人、机、料、法、环、测

2019/3/11

计划-控制-灵活-成本

6

生产管理不善的后果

生产现场混乱、物流受阻、工序间饥饱不均。 生产变动频繁、半品堆积如山、退货源源不断 责任不清、忙忙忙、乱乱乱、我想换个地方。 产品质量逐步下降,生产成本不断提高。 经营警戒线亮起红灯。

2019/3/11

计划-控制-灵活-成本

12

生产计划应该5W1H的内容:

1、WHY:为什么要制定生产计划(客户订单、交期、物 料供应、人力设备负荷); 2、WHAT:生产什么产品(客户别、订单号、产品规格 型号等) 3、WHO:由谁来生产、安排多少人; 4、WHERE:哪个部门(车间、班组长)参与生产; 5、WHEN:什么时侯开始生产、什么时侯完成生产; 6、HOW MANY:每天每小时应完成多少产量、总共要生 产多少产量。

2019/3/11 计划-控制-灵活-成本 3

3、交期目标

交期达成批数 交期达成率 = 交货总批数 月营业实绩 月营业目标达成率 = 月营业计划 空运费用

X100%

X100%

2019/3/11

计划-控制-灵活-成本

4

5、安全目标

安全事故次数 安全事故损失金额 工伤请假时间 员工流动率 改善提案件数 人均产值

2019/3/11

计划-控制-灵活-成本

26

克服生产能力不足的措施:

储备设备和人力; 委外加工; 增加开班数量; 适当加班; 联营生产; 考虑扩大生产规模; 提高设备生产效率。 减少紧急加单。

2019/3/11 计划-控制-灵活-成本

关键:充分发挥有 经验、负责任的生 产管理人员的积极 性和临时应变的能 力,处理不当,客 户影响不好、经济 效益也不高。

Q-P-4-64 A1 实装每日生产状况表

实 装 每 日 生 产 状 况 表日期:线别/机台:

白班担当:机种名:

工单批量:

每台CHIP点:

生产台数:

日产CHIP点数:

生产效率:

总抛料数:

着装率:

秒/枚(ST):

台数/小时

台数/每班

换料所用时间:

生产所用时间:

出勤时间:

红胶/锡膏型号.编号

切换时间

故障时间待料时间无计划交接班待机开会待机时间品质异常待机电气异常待机

总停机时间

工程不良总数: PPM: 换料次数:1.每换一个料标准时间30秒(在没有备用料架的前提下) 2.切换包括:装料;作(调)整程式;机器调整及对首件时间.

表单编号: Q-P-4-64 A1L

S

S

J

F

时

间

(

H

)夜班担当:白班异(LOSS工时)常说明:换料次数:工程不良总数: PPM:夜班异(LOSS工时)常说明:客户:

制程:。

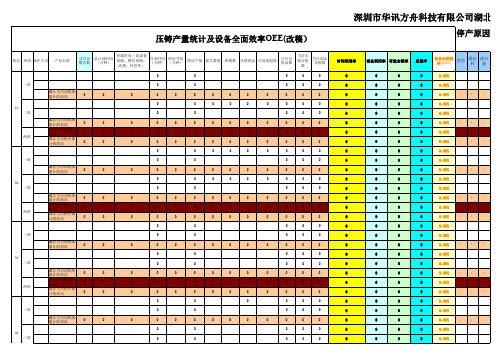

【实用文档】2019年某知名工厂精益生产全面质量效率OEE表完整版完整版

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

一班

4# 二班

截止当日该机床 累计的状况

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

两班

当日机台的生产 状况

0

0

载止当日机台累 计的状况

0

0

一班 一班

当日该班次的 0EE状况 截止到当日该班 累计的OEE状况

生产效率监控模板-概述说明以及解释

生产效率监控模板-范文模板及概述示例1:生产效率监控是企业管理中非常重要的一环,它可以帮助企业实时监控生产线的运行情况,及时发现并解决问题,提高生产效率和产品质量。

为了更好地实施生产效率监控,许多企业会制定监控模板,用于记录和分析生产数据。

下面是一个生产效率监控模板的示例:1. 生产线信息- 生产线名称:- 生产日期:- 班次:- 负责人:2. 生产指标- 生产数量:- 良品率:- 不良品率:- 停机时间:- 生产效率:3. 设备运行情况- 设备名称:- 运行时间:- 故障记录:- 维护情况:4. 员工表现- 员工姓名:- 工作岗位:- 出勤情况:- 生产质量:- 生产效率:通过这样的模板,企业可以快速记录和分析生产数据,及时发现和解决问题,实现更高效的生产管理。

希望本文能帮助您更好地了解生产效率监控模板的重要性和应用方法。

示例2:在今天的工业生产环境中,生产效率监控是至关重要的一环。

通过不断地监控生产工序和流程,企业能够及时发现问题并作出调整,从而提高生产效率和降低成本。

为了更好地进行生产效率监控,许多企业都会使用监控模板来帮助他们收集和分析生产数据。

生产效率监控模板通常包括各种指标和数据项,如生产产量、产能利用率、设备故障率等。

通过填写这些数据项,生产人员可以及时地了解生产状况,并及时采取措施来提高效率。

监控模板还可以用于生成各种报表和图表,帮助企业管理层更好地了解生产情况并做出决策。

当然,一个好的生产效率监控模板不仅仅是收集数据的工具,还应该具有一定的定制化功能,以适应不同企业的具体需求。

企业可以根据自身的生产特点和目标来调整模板的内容和格式,从而更好地实现生产效率监控的目标。

总的来说,生产效率监控模板是企业管理的重要工具之一,它可以帮助企业提高生产效率、降低生产成本,从而获得更好的竞争力。

因此,企业在建立生产效率监控系统时,应该重视监控模板的设计和使用,以确保其有效性和实用性。

示例3:生产效率监控模板是一个用于帮助企业监控和评估生产流程的工具,它能够帮助企业管理者更好地了解生产效率的情况,并及时采取措施来提高生产效率。

(精品文档)精益生产全面质量效率OEE表

0

一班

2# 二班

两班

一班

3# 二班

两班

截止当日该机床 累计的状况

0

0

截止当日该机床 累计的状况

0

0

当日机台的生产 状况

0

0

载止当日机台累 计的状况

0

0

截止当日该机床 累计的状况

0

0

截止当日该机床 累计的状况

0

0

当日机台的生产 状况

0

0

载止当日机台累 计的状况

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

锂电池任务单号生产跟踪表

烤箱号:

烤箱号:

球磨

正:

球磨机号:

负:

球磨机号:

湿

混

正极

干料总重量

:

物料名称பைடு நூலகம்

铝箔

PQC确认:

总重量比率(%)

/

重量(g)

物料批号

负极

干料总重量

:

物料名称

铜箔

PQC确认:

总重量比率(%)

/

重量(g)

物料批号

投入数

(只)

损耗数(只)

利用率(%)

线别/设备/

模具编号

起止

时间

使用工时(H)

主要品质状况/备注

组装()线

组装()线

组装()线

合计:

/

注液

烤箱号:

手套箱号:

审核人/时间:批准人/时间:

预充

化成柜

二

次

封

装

二封()线

二封()线

二封()线

二封()线

合计

备注

续充

等级

数量

(只)

规格

比率(%)

化成柜组号

起止

时间

总工时(H)

主要品质状况

记录人/时间

A1

A2

B2

C

D

合计

备注

审核人/时间:批准人/时间:

MF/Q 042/A

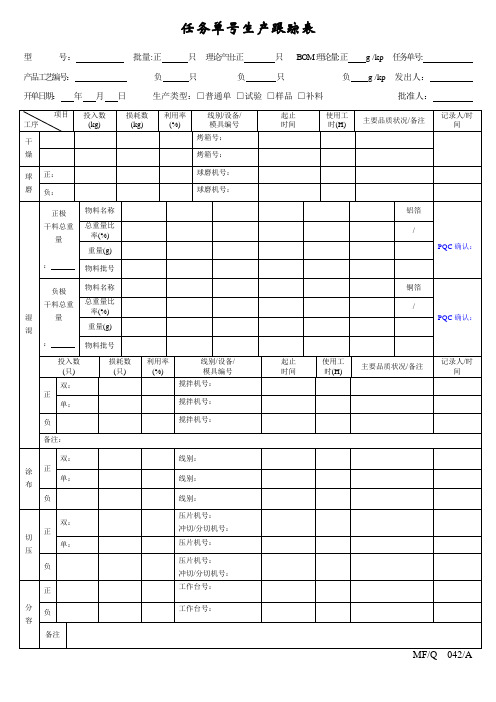

任务单号生产跟踪表

型号:批量:正只理论产出:正只BOM理论量:正g /kp任务单号:

产品工艺编号:负只负只负g /kp发出人:

开单日期:年月日生产类型:□普通单□试验□样品□补料批准人:

项目

工序

投入数

(kg)

损耗数(kg)

QMS过程分析工作表

莱州汇远机械有限公司用乌龟图制作的过程分析工作表批准:审核:编制:2007/03/15发布2007/04/01实施专业学习参考资料编写说明1)本《过程分析工作表》依据ISO/TS16949:2002技术规范要求,采用过程方法识别、建立、实施质量管理体系,并形成文件,加以实施和保持,并持续改进,满足顾客的要求,以实现公司、顾客、员工及相关方的满意。

2)本《过程分析工作表》根据莱州汇远机械有限公司的质量手册、程序文件的相关要求编制,是对汽车刹车盘(毂)生产过程的过程说明,也是对汽车刹车盘(毂)生产过程工艺过程和管理的说明。

3)质量管理体系过程的识别:本公司采用汽车行业的过程方法,进行以顾客导向为基础的过程描述,包括:COP过程:顾客导向过程,是指通过输入和输出直接和外部顾客联系的过程。

包括:C-1顾客要求评审过程;C-2产品质量先期策划过程;C-3产品生产过程;C-4产品交付过程;C-5顾客反馈处理过程。

SP过程:支持过程,是指支持COP过程实现的过程,可以分为若干个层次。

包括:S-1文件和记录;S-2顾客特殊要求的识别;S-3沟通管理;S-4人力资源和培训管理S-5基础设施和生产设备管理;S-6采购和供方管理;S-7生产计划提供管理;S-8工装管理;S-9标识和可追溯性管理;S-10产品安全性管理;S-11控制计划管理;S-12 PPAP管理;S-13 PFMEA管理;S-14 MSA管理;S-15 SPC管理;S-16顾客财产管理;S-17产品防护管理;S-18监视和测量装置管理;S-19顾客满意度测量;S-20过程监视和测量;S-21产品的监视和测量;S-22不合格纠正预防。

MP过程:管理过程,指为顾客导向输入和输出交接处或COP过程与过程之间的连接过程。

包括:M-1方针目标的制定与监控;M-2公司组织机构和职责;M-3经营计划管理;M-4管理评审;M-5内部审核;M-6数据分析;M-7统计技术方法M-8质量成本管理;M-9持续改进。