注塑机成型参数认识与调试以及塑胶产品不良分析

注塑成型不良分析分析

1.0 注塑件缺点及其对策:料塑缺点的每个例子中,注塑件的缺点通常由下列几个因素造成:注塑机的操作、模具的功能或塑料的加工表现等。

问题或缺点通常是有一个以上的起因。

下列的每一个缺点都在注塑机、模具和塑料的标题下提供了建议使用的对策。

2.0 黑点:描述:注塑件有正确的色调但偶尔可见斑点或条纹。

※注塑机:可能原因:1.上一次生产运行的降解塑料在射料缸、螺杆、止逆阀甚至可能在热流道的集料管内固化。

建议使用的对策:使用清洗混合物或未干燥的PMMA来清洁射胶装置。

2. 塑料困于射缸装置的┕死角┐或不流动区,使它在高温下停留时间过久。

建议使用的对策:①将射胶炮筒和螺杆拆卸下来并彻底清洁与熔化聚合物接触的表面。

②检查射嘴是否正确地位于射胶炮筒内。

③用打开或直通类型的射嘴替换开闭的射嘴。

④检查止流阀是否有裂缝等,如需要则换上新的装置。

3. 塑料进入模腔的速度太快引起过度剪切聚合物。

建议使用的对策:降低注塑速度和压力。

4. 熔胶温度太高。

建议使用的对策:①降低射胶炮筒的温度。

②注塑机的射出量与注塑件的重量是否合理,一般用完射出量的50%为最佳。

5. 使用不正确的螺杆旋转速度和背压,引起熔化塑料的过度剪切。

建议使用的对策:使用最小的背压和正确的螺杆旋转速度。

6. 在加工塑料时使用不正确的螺杆类型设计。

建议使用的对策:使用较低挤塑率的螺杆。

※模具:1. 模具内出现油渍或油。

建议使用的对策:将模具、尤其是射嘴拆下并辙底清洁。

2. 浇口太小。

建议使用的对策:增大浇口的尺寸。

3.注塑件壁厚太薄,使塑料不能充分流过而产生分解。

建议使用的对策:检查壁厚的正确性和一致性,如有需要则进行修改。

4. 热流道模具中产生杂质。

建议使用的对策:将热流道模具的集料管和射嘴完全拆下并清洗。

※塑料:1.PVC或其他的热敏感性塑料出现杂质。

建议使用的对策:检查杂质的来源,尤其是用PVC制造,负责输送塑料的管道部分。

2.使用以前过分加热的回用料。

建议使用的对策:将回用料的杂质分隔后并严格检查。

塑胶成型不良分析

塑胶成型不良分析塑胶成型不良是指在塑胶制品的生产过程中出现的各种缺陷和问题。

这些问题可能会导致制品的质量不合格、性能不稳定甚至无法使用。

因此,对塑胶成型不良的分析和处理至关重要。

本文将对塑胶成型不良的常见问题和处理方法进行分析,并针对其中的一种问题进行详细讨论。

短射是塑胶成型过程中常见的问题之一、短射指的是塑胶填充过程中,塑胶没有充满整个模具腔体,导致成品缺陷,无法达到设计要求。

短射的原因可能有很多,下面将就其中的一些原因进行分析。

首先,原料的熔融流动性不佳可能是造成短射的原因之一、塑料的熔融流动性主要取决于其分子结构和分子量。

如果原料的熔融流动性不足,就会导致填充不完整,出现短射现象。

解决这个问题的方法可以是选择熔融流动性较好的原料,或者调整工艺参数以提高熔融流动性。

其次,模具设计不合理也可能是短射的原因之一、模具腔体的设计应当考虑到塑料的熔融流动性和各个区域的填充情况,合理的设计可以使塑料充分填充整个腔体,减少短射的发生。

如果模具设计不合理,可以通过优化设计或者更换模具来解决短射问题。

此外,注射参数的设置也会对短射产生影响。

注射压力、注射速度和注射时间是影响填充效果的重要参数。

如果参数设置不合理,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是根据塑料材料的特性和模具的要求,调整注射参数以优化填充效果,确保充满整个腔体。

最后,设备的问题也可能导致短射。

设备的稳定性和控制精度对于塑胶成型的质量至关重要。

如果设备存在故障或者控制不准确,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是对设备进行维护和保养,确保设备正常运行。

此外,定期检查和校准设备的控制系统,确保精度和稳定性。

综上所述,塑胶成型不良是塑胶制品生产过程中常见的问题。

对于短射这一问题,其原因可能包括原料、模具设计、注射参数和设备等方面。

为了解决短射问题,可以选择合适的原料,优化模具设计,调整注射参数以及维护设备等措施。

注塑件常见不良的分析及处理措施

注塑件常见不良的分析及处理措施本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March塑胶注塑不良的分析以及处理措施注塑成型部分注塑定型时发生不良现象的原因*模具的缺陷*塑料树脂的缺陷*不适合的成型条件*产品设计上的问题*对成型机性能的过大评价*周围环境的变化1. 破裂白化广义的破裂包括破裂及细微破裂的Crazing。

按产生的原因可以分为机械性破裂与化学应力破裂。

[1]机械性破裂(Mechanical Crack)作用于塑料上的物理性作用力比塑料固有物性及结构上的支持力大的时候,因承受不了而产生破裂。

为了防止破裂的产生,在进行产品设计时,须引起注意。

设计时,选好所使用的材料与型号后,应考虑到作用于物体上的外力,设计出既可反映稳定率又可以分散作用力的结构。

提高结构上的支持力时,可加大产品的厚度或加固Rib,也可设计成Round结构以分散作用力。

[2]化学应力破裂(ESC Crack)化学应力破裂(ESC:Environmental Stress Crack)是指因化学药品的作用,塑料膨胀,从而加重了内部应力,致使总应力值高出塑料的破坏强度而产生的破裂。

化学应力破裂在成型品的装配过程中,使用润滑剂﹑洗剂等时,其所含有的一部分物质可诱发产品破裂。

根据产品的脆弱结构﹑残留应力标准,是否产生破裂存在一定的差异,受温度﹑压力等的影响。

因化学药品造成的破裂,其破裂面很干净,有时会产生光泽,可轻易得到确认。

为了防止因化学应力引起的破裂,工艺上应禁止使用可诱发破裂的化学药品。

在用户的使用条件下,会形成问题的配件应通过改变材料等方法作到防患于未燃。

引发化学应力破裂的化学药品如下:冰乙酸﹑增塑剂(DOP等)﹑酒精类﹑石蜡系列的油脂﹑酯﹑过多的硅系列脱模剂﹑汽油石油等油类﹑豆油等食用油﹑溶剂类等。

2. 熔接线成型品表面形成细线的现象。

熔接线发生在注塑成型时熔融树脂合流的地方。

塑胶注塑不良的分析以及处理措施

尺寸标准

对比设计图纸,检查塑胶制品的关键 尺寸是否在允许的公差范围内。

性能标准

根据塑胶制品的具体用途,评估其物 理性能和化学性能是否满足使用要求 。

安全标准

确保塑胶制品在使用过程中不会对人 体造成伤害,符合相关国家和地区的 法律法规。

检测与评估工具

放大镜

用于观察塑胶制品的细 微缺陷。

卡尺

用于测量塑胶制品的尺 寸。

注射压力、温度、时间等参数设置不合理, 影响塑料的流动和成型。

塑料材料问题

塑料材料性能不佳,如收缩率大、流动性差 等,导致成型不良。

模具保养不当

模具保养不善,如清洁不彻底、润滑不足等 ,影响塑料的流动和成型。

02

塑胶注塑不良的检测与评估

检测方法

目视检测

通过观察塑胶制品的外观,检 查是否存在缺料、缩水、气泡

02

塑胶注塑不良的原因多种多样,如模 具设计不合理、塑料材料选择不当、 注塑工艺参数设置不正确等。针对不 同类型的不良现象,需要采取不同的 处理措施。本文对各种不良现象进行 了分类和总结,并详细介绍了相应的 处理方法,有助于提高生产效率和产 品质量。

03

本文还对塑胶注塑技术的发展趋势进 行了展望。随着科技的不断发展,新 型塑料材料和加工技术不断涌现,注 塑技术将朝着高效、环保、智能化的 方向发展。未来,注塑技术将更加注 重节能减排、提高生产效率、降低成 本等方面,为工业生产带来更多的便 利和效益。

案例三:某产品内部气孔问题

总结词

内部气孔是指产品内部存在大小不一的气孔,影响产品的机械性能和外观。

详细描述

气孔通常分布在产品内部,形状不规则。可能的原因包括塑料原料中含有水分或挥发性物质、模具排气不良、塑 料熔体流动不均匀等。

注塑产品不良原因分析及解决方案

注塑成型品质改善原因分析:未射饱(缺料)1.射出压力不足;2。

保压压力不足;3.射出时间不足;4.加料(储料)不足;5.射料分段位置太小;6。

射出终点位置太小;7.射出速度不够快;8。

射嘴﹑料管温度不够;9.模具温度不够;10.原料烘干温度﹑时间不足;11.注塑周期太快,预热不足;12.原料搅拌不均匀;(背压不足,转速不够) 13。

原料流动性不足;(产品壁太薄)14。

模具排气不足; 15。

模具进料不均匀;16.冷料井设计不合理;17.冷料口太小,方向不合理;18。

模穴內塑胶流向不合理;19.模具冷卻不均匀;20.注塑机油路不精确﹑不够快速;21。

电热系統不稳定,不精确;22.射嘴漏料,有异物卡住;23.料管內壁﹑螺杆磨损,配合不良;毛边(飞边)1.射出压力和压力太大;2.锁模高压不够;3.背压太大;4。

射出和保压时间太长;5。

储料延迟和冷却时间太长;6.停机太长,未射出热料;7。

射出压。

保压速度太快;8。

螺杆转速太快,塑胶剪切,磨擦过热;9。

料管温度太高。

流延;10。

模温太高﹑模腔冷却不均匀;11。

注塑行程调试不合理;12.保压切换点,射出终点太大;13.模具裝配组合不严密;14.合模有异物,调模位置不足;15.锁模机构不平行﹑精确;16.顶针润滑﹑保养不足;17。

滑块﹑斜导柱配合压不到位;18.模腔镶件未压到位,撐出模面;19.进料口设计分布不均匀合理;20。

产品设计导致某处內壁太薄和结尾处太远;21.小镶件组合方式不合理,易发生变形;22。

镶件因生产中磨损﹑变形﹑圆角;23.镶件未设计稳固性﹑未抱合,加固; 24.模腔內排气槽太深;气泡(气疮)1。

射出﹑保压压力不足;2.背压太小﹑原料不够扎实;3.射出速度太快;4.储料速度太快;5。

料管温度太高, 模具温度太低;6.材料烘干温度﹑时间不足;7.射退太多;8。

注塑周期太长;(预热时间增加) 9。

加料位置不足,射出终点太小; 10.前﹑后松退位置太长;11.机器油压不稳定;12.料管﹑螺杆压缩比不够;13。

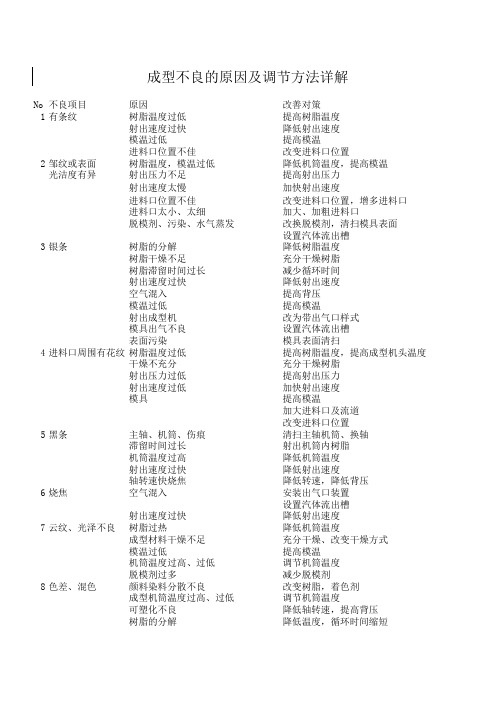

塑胶材料成型不良的原因及调试

成型不良的原因及调节方法详解No不良项目原因改善对策1有条纹树脂温度过低提高树脂温度射出速度过快降低射出速度模温过低提高模温进料口位置不佳改变进料口位置2邹纹或表面树脂温度,模温过低降低机筒温度,提高模温光洁度有异射出压力不足提高射出压力射出速度太慢加快射出速度进料口位置不佳改变进料口位置,增多进料口进料口太小、太细加大、加粗进料口脱模剂、污染、水气蒸发改换脱模剂,清扫模具表面设置汽体流出槽3银条树脂的分解降低树脂温度树脂干燥不足充分干燥树脂树脂滞留时间过长减少循环时间射出速度过快降低射出速度空气混入提高背压模温过低提高模温射出成型机改为带出气口样式模具出气不良设置汽体流出槽表面污染模具表面清扫4进料口周围有花纹树脂温度过低提高树脂温度,提高成型机头温度干燥不充分充分干燥树脂射出压力过低提高射出压力射出速度过低加快射出速度模具提高模温加大进料口及流道改变进料口位置5黑条主轴、机筒、伤痕清扫主轴机筒、换轴滞留时间过长射出机筒内树脂机筒温度过高降低机筒温度射出速度过快降低射出速度轴转速快烧焦降低转速,降低背压6烧焦空气混入安装出气口装置设置汽体流出槽射出速度过快降低射出速度7云纹、光泽不良树脂过热降低机筒温度成型材料干燥不足充分干燥、改变干燥方式模温过低提高模温机筒温度过高、过低调节机筒温度脱模剂过多减少脱模剂8色差、混色颜料染料分散不良改变树脂,着色剂成型机筒温度过高、过低调节机筒温度可塑化不良降低轴转速,提高背压树脂的分解降低温度,循环时间缩短成型机清扫不良彻底清扫前产品留在机内材料冷却时间过短延长冷却时间进料口位置不佳修正进料口位置分散剂、扩散剂不能加入对该树脂不适合的添加剂等9透明料混浊材料干燥不足,异物混入充分干燥材料、变更材料树脂温度过高、过低调节树脂温度滞留时间过长成型材料滞留时间减短机筒温度过高降低机筒温度添加剂、脱模剂过多确认添加剂的适合性,减少脱模剂10气泡成型材料的分解降低成型温度材料干燥不足充分干燥材料树脂带温过长修正机筒内主轴进料行程射出压力过低提高射出压力保压过低提高保压背压过低提高背压射出速度过慢提高射出速度背压过大背压降低模温过高、过低调节模温料斗下端冷却不足注意改善料斗下端的冷却成型机改为带出气口样式11杂质、异物成型机、料斗、干燥机清扫不良充分清扫成型机、料斗、干燥机材料周围环境有尘埃用塑胶将材料部分隔开材料输送管清扫不良清扫材料输送管模具生锈模具清扫材料不良改换材料12剥离不同材料混入调节材料断裂树脂温度过低提高树脂温度模温过低提高模温材料使用不适、缓冷不足更变材料、改变缓冷条件13裂纹干燥条件不良按树脂种类决定干燥条件树脂温度过低提高树脂温度模温过低提高模温射出压力过高降低射出压力保压压力过高降低保压压力保压时间太长减少保压时间坡度不足增加坡度顶针位置不良调节顶针位置顶针数量少增加顶针数量脱模剂不足增加脱模剂14脆弱成型材料不适改变成型材料强度不够不同材料,粉碎材料混入调节材料质量干燥不适度按材料选择干燥条件树脂温度过高降低树脂温度树脂温度不适当成型温度调节滞留时间过长缩短滞留时间可塑化不良成型温度轴转速、背压调整射出压力不适当射出压力调节保压压力过低提高保压压力射出速度不适当射出速度调节冷却时间过短延长冷却时间模温调节模温模具强度不足修理模具进料口不良、数量不足改变进料口位置,增加进料口数量后处理采用缓冷方式15尺寸不均材料流动性调节成型温度有大有小材料吸湿充分干燥材料射出压力过低调节射出压力保压过低、过短调节保压的压力和时间冷却时间过短延长冷却时间背压过低选择适当背压模温不适调节模温模具关合力过少提高模具关合力模具强度不足修理模具,增加强度进料口位置不适当改变进料口位置进料口数量少增加进料口数量16变形成型材料流动性不足提高树脂温度收缩率过大改提收缩率小的树脂射出压力过高降低射出压力冷却时间短延长冷却时间,使用冷却模具模温使各部位得到冷却,改善模具17凸凹不规则工程塑料较多如PA、PET等注意改善料斗下的冷却料斗侧温度过高降低料斗下机筒温度背压过高调低背压,固定停止时间再生材料不良尽量将再生材料打碎用筛子除去粉末祛除含0.2mm以下厚度胶片的部分玻纤强化颗粒使用2.5mm -3.5mm长度的玻纤材料18毛边、飞刺树脂流动性太快降低成型温度、改变成型材料射出压力过高降低射出压力保压太慢快速保压模具关合力不良提高模具关合力模具强度不足修理模具模具表面不光滑修理模具19多边树脂流动性过剩降低树脂温度改变成型材料射出压力过高降低射出压力快速加入保压模具关合力不足提高模具关合力模具不良模具强度不足分割面密封不良20胡须树脂成型收缩率大改变成型材料树脂温度高降低树脂温度射出压力过低提高射出压力保压压力低提高保压压力射出速度过低加快射出速度模具降低胡须发生侧模温扩大模具进料口、加粗料流道改善进料口位置,壁厚均一模温过高降低模温21缺边树脂流动性不足提高树脂温度改变成型材料射出压力过低提高射出压力保压压力低慢速加入保压提高保压压力射出速度过慢增加射出进入速度计量投量不足增加计量设定值主轴不适合使用带防止逆流功能的主轴模具扩大模具进料口加粗材料流道。

塑胶注塑不良的分析以及处理措施

处理措施

本案例中,我们主要通过以下措施解 决了问题:1)定期进行模具保养;2 )加强模具巡检和维修保养。

案例四:产品设计改进降低注塑不良的案例

总结词

详细描述

处理措施

本案例通过改进产品设计,成功降低 了注塑不良率。

在产品开发初期,我们通过充分考虑 成型工艺和模具结构等因素,优化了 产品设计方案,从而降低了注塑不良 率。例如,针对某些结构复杂的产品 部件,我们通过减少细小结构、增加 拔模角等措施,避免了成型困难和模 具损坏等问题

塑胶注塑不良的分析以及处 理措施

2023-10-29

目 录

• 注塑不良现象的概述 • 注塑不良的产生原因分析 • 注塑不良的处理措施 • 案例分析与实践经验分享 • 总结与展望

01

注塑不良现象的概述

定义与分类

注塑不良是指注塑过程中出现的各种问题,如产品缺陷、尺 寸偏差、性能下降等。

注塑不良主要分为以下几类:短射、流痕、气泡、缩痕、翘 曲/扭曲、变形、破裂等。

产品设计因素

产品结构不合理

产品结构不合理会导致注塑制品出现变形、断裂等问题。

产品壁厚不均匀

产品壁厚不均匀会导致注塑制品出现缩水、变形等问题。

产品进胶点设置不当

产品进胶点设置不当会导致注塑制品出现融合线、流痕等问题。

03

注塑不良的处理措施

材料选择与控制

总结词

材料选择与控制是解决注塑不良的重要手段之一。

详细描述

该产品在注塑过程中出现了明显的气孔和缩水痕迹,经过详细分析,我们发现模具排气系统设计不合理,导致气体无法顺 利排出。同时,成型温度和压力控制不当也导致了气孔和缩水问题的出现。

处理措施

针对以上问题,我们提出了以下解决方案:1)优化模具排气系统设计;2)调整成型温度和压力控制参数。经过实施改进 措施后,产品的注塑不良率得到了显著降低。

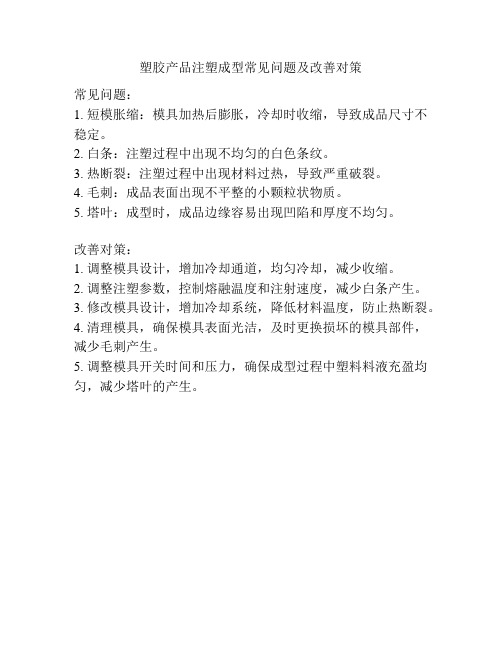

塑胶产品注塑成型常见问题及改善对策

塑胶产品注塑成型常见问题及改善对策

常见问题:

1. 短模胀缩:模具加热后膨胀,冷却时收缩,导致成品尺寸不稳定。

2. 白条:注塑过程中出现不均匀的白色条纹。

3. 热断裂:注塑过程中出现材料过热,导致严重破裂。

4. 毛刺:成品表面出现不平整的小颗粒状物质。

5. 塔叶:成型时,成品边缘容易出现凹陷和厚度不均匀。

改善对策:

1. 调整模具设计,增加冷却通道,均匀冷却,减少收缩。

2. 调整注塑参数,控制熔融温度和注射速度,减少白条产生。

3. 修改模具设计,增加冷却系统,降低材料温度,防止热断裂。

4. 清理模具,确保模具表面光洁,及时更换损坏的模具部件,减少毛刺产生。

5. 调整模具开关时间和压力,确保成型过程中塑料料液充盈均匀,减少塔叶的产生。

常用塑料工艺参数、常见注塑制品的缺陷及原因分析

1,料温过低 2,料温太高或停留 时间太长 3,保压时间太长 4,脱模剂过多

焦 点

1,不同料混入 2,混入油污或异物

1,浇口太小 1,料筒内有焦料 2,排气不良 2,喷嘴不干净 3,型腔复杂,阻料 混合慢 4,型腔光洁度差

1,料温过高 2,注射压力太高 3,注射速度太快 4,停机时间过长 5,脱模剂不干净

1,料温过高 2,注射压力太高 3,注射速度过快 4,塑化不均 5,脱模剂过多

1,含水分而未干燥 2,润滑剂过量

厚薄不均

脱 模 困 难

1,无脱模斜度 2,光洁度不够 3,顶出方式不当 4,配合精度不当 5,进,排气不良 6,模板变形

1,顶出力不够 顶程不够

2, 1,注射压力太高 2,保压时间太长 3,注射量太多 4,模具温度太高

原材料

1,牌号品种有变动 2,颗粒大小不均 3,含挥发物质

制品设计

壁太厚

注 塑 不 满

尺 寸 不 稳 定

溢 边

1,锁模力不足 2,模板闭合未紧 3,锁模油路中途卸荷 4,模板不平行,拉杆 与套磨损严重

1,塑化温度过高 2,注射时间过长 3,加料量太多 4,注射压力过高 5,模温太高 6,模板间有杂料 1,加料量不足 2,注塑时间过短 3,保压时间过短 4,料温过高 5,模温太高 6,冷却时间太短 1,料温过低 2,模温过低 3,注塑速度太慢 4,脱模剂过多

流 痕

1,浇口太小 2,浇口数量少 3,流道、浇口粗糙 4,型面光洁度差 5,冷料穴太小

1,温控系统失灵 2,油泵压力下降 3,“小马拉大车”塑 化能力不足

1,料温太低,未完 1,含挥发物太多 全塑化 2,流动性太差 2,注塑速度过低 3,混入杂料。 3,注射压力太小 4,保压压力不够 5,模具温度太低 6,注塑量不足

注塑产品不良原因分析及解决方案

注塑产品不良原因分析及解决方案注塑产品不良原因分析与解决方案注塑成型技术在现代制造业中无处不在,从汽车零件到家用电器,甚至医疗器械,都离不开它。

虽然这种技术已相当成熟,但问题依然层出不穷,特别是不良品的出现,真是让人感到头疼。

为了提升产品质量、降低成本、提升客户的满意度,找出问题的根源并提出有效的解决方案,显得尤为重要。

目标与范围本文的目的是要搞清楚注塑产品为何会出现不良现象,并制定具体可行的解决方案,以确保后续生产能够顺利进行。

我们将关注注塑过程中的每一个环节,从原材料的选择、模具设计、工艺流程、设备维护到质量管理,统统包括在内。

现状分析在不少企业里,注塑生产线运转频繁,效率也很高,不过,这并不意味着没有问题。

有一家汽车零部件厂家,过去一年因为不良品损失了足足50万元。

经过初步调查,发现问题主要集中在这几个方面:1. 原材料问题:一些塑料原料质量不稳定,导致成品强度不足或外观缺陷。

2. 模具设计缺陷:模具设计不合理,影响了塑料的流动,最终影响了成型质量。

3. 工艺参数设置不当:如温度、压力和注射速度等参数的控制不严,导致了产品缺陷。

4. 设备老化:一些注塑机老旧,频繁机械故障,生产效率受影响。

5. 人员素质参差不齐:操作工的技术水平参差不齐,导致操作不规范,增加了不良品的发生。

不良原因具体分析原材料问题原材料是注塑的基础,如果原料质量不过关,成品的性能和外观就会大打折扣。

不同批次的原料物性和化学成分可能差异很大,直接影响到成品的强度和韧性。

模具设计缺陷模具设计不合理会导致塑料在流动时出现不均匀现象,比如浇口设计不当可能会造成气泡或空洞,直接影响产品的密度和强度。

工艺参数设置不当每种材料都有其最佳的注塑工艺参数,未能严格遵循这些参数设置,成品就可能出现缺陷。

比如,注射温度过低可能导致塑料未能完全熔化,注射压力不足则可能导致成品填充不完全。

设备老化设备老化和维护不足会导致注塑机性能下降,常见的如注射速度不够、压力不足等,都会直接影响成品质量。

注塑成型参数的调整指南

2016/1/4

缺陷: 烧焦

Defect: Diesel effect

烧焦

2016/1/4

29

烧焦改善对策

工艺:

1.降低注射速度及注射压力 2.降低料筒温度 3.降低锁模力

模具:

1.改善模具排气 2.防止包气(entrapped air)

2016/1/4

30

缺陷:走胶

Defect:incom pletely filled parts

10

2016/1/4

调机指南概述

五、速度参数: 5.1 射胶速度(V): 啤机在射胶时螺杆推动熔胶的移动速度。射胶速度主 要受射胶压力、模具型腔对熔胶的阻力、熔胶本身具备的 粘度等因素的影响,射胶压力大于型腔阻力和熔胶粘度时, 设置的射胶速度才能得以充分的发挥。如:S0 S1为V1, 此时熔胶填充型腔,需要低速中压; S1 S2为V2,此时熔 胶填充型腔,需要高速高压; S2 S3为V3 ,熔胶填充胶件 周边,需要中速低压,而且射胶速度随着模腔的填满阻力 的增大而慢慢降低,直到为零。具体各段的射胶速度的设 定,要根据熔胶流经模腔的形状而定。 5.2 螺杆转速(R):

3

2016/1/4

调机指南概述

二、温度参数(T): 啤作生产过程中的温度是根据不同胶料其设置不同, 它可分为如下几种: 2.1 局料温度: 啤作生产时需要将原料中的水份的含量局干到一定百 分比以下,称之为局料。因为水份含量高过一定比例的原 料会引起气花、剥层等缺陷。 2.2 炮筒温度: 炮筒由料斗到炮咀可分为:输送段、压缩段、计量段, 每段的加热温度统称为炮筒温度。炮筒温度由低到高。另 炮咀温度通常略低于计量末端之温度。 2.3 模具温度:

注塑成型不良问题原因分析及解决方案

1.产品包胶水口缩水问题。

模具排气不良,射胶速度慢,保压压力和时间不够,都有能造成水口缩水。

增大模具排气,适当提高射胶速度,增加保压压力和时间。

2.产品内应力,造成产品放置一段时间后爆裂问题。

由于产品内残存应力,产品放置一段时间后由于应力的作用,使产品爆裂。

提高注塑时的模具温度,降低射胶压力,来消除产品应力,产品可用退火的方法消除应力。

3.ABS料在用黑色色母时,造成产品易断裂脱皮问题。

是色母的颜料中用了碳粉过多的原因,造成产品脱皮,更换色母颜料。

4.刚开机时产品跑披锋(飞边),生产一段时间后产品缺胶的原因及解决方案。

刚开机时注塑机料管内的熔胶由于加热时间长,熔胶粘度低,流动性好,产品易跑披锋,生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

在生产一段时间后,逐渐提高料管温度来解决。

5.在生产过程中,产品缺胶,有时增大射胶压力和速度都无效,为什么?解决方案。

生产一段时间后由于熔胶不断把热量带走,造成熔胶不足,粘度大,流动性差,使产品缺胶。

提高料管温度来解决。

6.产品椭圆的原因及解决方法。

产品椭圆是由于入胶不均匀,造成产品四周压力不匀,使产品椭圆,采用三点入胶,使产品入胶均匀。

7.精密产品对模具的要求。

要求模具材料钢性好,弹变形小,热涨系数小。

8.产品耐酸试验的目的。

产品耐酸试验是为了检测产品的内应力,和内应力着力点位置,以便消除产品内应力。

9.产品中金属镶件受力易开裂的原因及解决方法。

产品中放镶件,在注塑时由于热泪盈眶熔胶遇到冷镶件,会形成内应力,使产品强度下降,易开裂。

在生产时,对镶件进行预热处理。

10.模具排气点的合理性与选择方法。

模具排气点不合理,非但起不到排气效果,反而会造成产品变形或尺寸变化,所以模具排气点要合理。

选择模具排气点,应在产品最后走满胶的地方和产品困气烧的地方开排气。

11.产品易脆裂的原因及解决方法。

产品易脆裂是产品使用水口料和次料太多造成产品易脆裂,或是料在料管内停留时间过长,造成胶料老化,使产品易脆裂。

注塑机的调试与故障处理

注塑机的调试与故障处理注塑机是一种广泛应用于塑料制品生产的设备,其工作原理是通过将塑料加热熔融后注射到模具中,经冷却后得到所需的塑料制品。

然而,在注塑机的使用过程中,调试与故障处理是经常遇到的问题。

本文将介绍注塑机的调试方法和常见故障处理。

一、注塑机的调试方法1.安装调试在正式使用注塑机之前,首先需要进行安装调试。

安装调试包括以下几个步骤:(1)选择合适的注塑机:根据所需的制品类型、尺寸和生产能力等因素,选择合适的注塑机。

(2)安装电气系统:将注塑机的电气系统与供电系统连接,确保电气系统正常运行。

(3)安装冷却系统:安装冷却系统,保证注塑机的冷却效果达到要求。

(4)安装模具:根据所需的制品类型,安装相应的模具。

(5)调试注射过程:根据注塑机的操作手册,调试注射过程,确保注塑机正常工作。

2.调试操作注塑机调试操作主要包括以下方面:(1)调整温度:根据塑料的种类和熔融温度要求,调整注塑机的加热温度。

(2)调整压力:根据注塑机的规格和注射模腔的尺寸,调整注塑机的注射压力。

(3)调整注射速度:根据注射模腔的尺寸、填充需求和塑料的流动性,调整注塑机的注射速度。

(4)调整冷却时间:根据制品的要求,调整注塑机的冷却时间,确保制品充分冷却后能够顺利脱模。

(5)检查操作系统:测试注塑机的操作系统是否正常,包括按钮、开关、指示灯等。

二、注塑机常见故障处理1.注塑机注射不足注射不足是注塑机常见的故障之一,主要表现为制品未能充分填充模腔。

处理该故障的方法如下:(1)检查注塑机的压力设定是否合理,根据实际情况适当增加注塑机的注射压力。

(2)检查注塑机的注射速度设定是否合理,根据制品的要求和塑料的流动性进行调整。

(3)检查模具的流道设计是否合理,是否存在堵塞或磨损等情况。

(4)检查注塑机的注射装置是否存在漏气或其他故障。

2.注塑机温度控制不准确注塑机温度控制不准确是注塑机常见的故障之一,可能导致塑料熔融不均匀或过热。

处理该故障的方法如下:(1)检查注塑机的加热装置是否正常工作,是否存在加热元件损坏或接触不良等情况。

注塑制品产品不良缺陷的原因分析及调机的解决方法

(6)主流道衬套与喷嘴接合应当防止冷硬料的拖拉而使制件粘在定模上。

3.材料方面

(1)再生料含量太高,造成制件强度过低。

(2)湿度过大,造成一些塑料与水汽发生化学反应,降低强度而出现顶出开裂。

(3)材料本身不适宜正在加工的环境或质量欠佳,受到污染都会造成开裂。

(2)调节开模速度与压力防止快速强拉制件造成脱模开裂。

(3)适当调高模具温度,使制件易于脱模,适当调低料温防止分解。

(4)预防由于熔接痕,塑料降解造成机械强度变低而出现开裂。

(5)适当使用脱模剂,注意经常消除模面附着的气雾等物质。

(6)制件残余应力,可通过在成型后立即进行退火热处理来消除内应力而减少裂纹的生成。

1.模具方面

(1)制件的厚度、质量要均匀。

(2)冷却系统的设计要使模具型腔各部分温度均匀,浇注系统要使料流对称避免因流动方向、收缩率不同而造成翘曲,适当加粗较难成型部份的分流道、主流道,尽量消除型腔内的密度差、压力差、温度差。

(3)制件厚薄的过渡区及转角要足够圆滑,要有良好的脱模性,如增加脱模余度,改善模面的抛光,顶出系统要保持平衡。

4.加工方面

(1)料筒温度过高,容积变化大,特别是前炉温度,对流动性差的塑料应适当提高温度、保证畅顺。

(2)注射压力、速度、背压过低、注射时间过短,使料量或密度不足而收缩压力、速度、背压过大、时间过长造成飞边而出现收缩。

(3)加料量即缓冲垫过大时消耗注射压力,过小时,料量不足。

(4)对于不要求精度的制件,在注射保压完毕,外层基本冷凝硬化而夹心部份尚柔软又能顶出的制件,及早出模,让其在空气或热水中缓慢冷却,可以使收缩凹陷平缓而不那么显眼又不影响使用。

塑胶注成型不良缺陷种类及原因分析以及改善对策

塑胶注成型不良缺陷种类及原因分析以及改善对策塑料制品不良及处理方法成型上的缺点有些是发生在机器性能、模具设计或原料特性本身外,大部分问题可靠调整操作条件来解决。

调整操作条件必须注意:每次变动一个因素见到其结果再变动另一个。

调整完了后必须观察一段时间,待操作平衡稳定后的结果才算数。

压力的变动在一两模内即知结果,而时间尤其温度的变动需观察十分钟后的结果才算稳定结果。

熟悉各种缺点可能的原因及优先调整因素,以下分项说明各种缺点,其可能发生的原因及对策。

有些缺点及原因仅限于某些原因,有些缺点则是由多种原因引起的。

成品未完整(SHORT SHOT)故障原因处理方法原料温度太低提高料筒温度注射压力太低提高注射压力预塑量不够增多计量行程射出时间太短增长射出时间射出速度太慢加快射出速度模具温度太低提高模具温度模具温度不匀重调模具水管模具排气不良恰当位置加适度之排气孔喷嘴阻塞拆除清理进料不平均重开模具溢口位置浇道或溢口太小加大浇道或溢口原料内润滑剂不够酌加润滑剂螺杆止逆环(过胶圈)磨损拆除检查修理机器注射量不够更换较大机器缩水(SINK MARK)预塑量不够增加预塑计量行程注射压力低提高注射压力保压压力不够提高保压压力注射时间太短增长射出时间注射速度太快减小速度溢口不平衡调整模具入口大小或位置喷嘴阻塞拆除清理料温过高降低料温模温不当调整适当之温度冷却时间不够酌延冷却时间排气不良在缩水处设排气孔成品本身或其肋(RIB)及柱(BOSS)过厚检讨成品料筒过大更换较小规格料筒螺杆止逆环(过胶圈)磨损拆除检查修理成品粘模(PRODUCT STICKING)注射压力太高降低射出压力剂量过多使用脱模剂保压时间太久减少保压时间注射速度太快减小速度料温过高降低料温进料不均匀使部分过饱变更溢口大小或位置冷却时间不足增加冷却时间模具温度过高或过低调整模温及两侧相对温度模具内有脱模倒角(UNDERCUT)修模具去除倒角模具表面不光打光模具浇道(水口)粘模(SPROE STICKING)注射压力太高降低射出压力加热温度过高调节温度浇道过大修改模具浇道冷却不够延长冷却时间或降低料筒温度浇道脱模角不够修改模具重新调整其配合增加角度浇道凹弧(SPRUE BUSHING)与射嘴配合不正重新调整其配合浇道内表面不光或有脱模倒角检修模具浇道外孔有损坏检修模具无浇道抓锁(SNA TCHPIN)加设抓锁填料过饱降低射出剂量、时间及速度毛头、披锋(FLASE)加热温度太高降低加热温度、降低模具温度注射压力太高降低射出压力填料过饱降低射出剂量、时间及速度合模线(PARTING LINE)或密封面(MA TING SURFACE)不良检修模具锁模压力不够增加锁模压力制品投影面积过大更换锁模压力较大之机器开模时或顶出时成品破裂(CRACKING)填料过饱降低射出剂量、时间及速度模温太低升高模温部份脱模角不够检修模具有脱模倒角检修模具成品脱模时不能平衡脱离检修模具顶针不够或位置不当检修模具脱模时模具产生真空现象降低开模或顶出慢速、加进气设备结合线(WELD LINES)塑料熔融不佳提高塑料温度;提高背压;加快螺杆转速模具温度过低提高模具温度注射速度太慢增加注射速度注射压力太低提高注射压力塑料不洁或掺有他料检查原料脱模油太多少用脱模油或尽量不用浇道及溢口过大或过小调整模具入口尺寸或改变位置模内空气排除不及增开排气孔或检查原有排气孔是否堵塞流纹(FLOW LINES)塑料熔融不佳提高塑料温度;提高背压;加快螺杆转速模具温度过低提高模具温度注射速度太快或太慢调整适当注射速度注射压力太高或太低调整适当注射压力塑料不洁或掺有他料检查原料溢口过小产生内射纹加大溢口成品断面厚薄相关太多变更成品设计或溢口位置银纹、气疮(SILVER STREAKS)塑料含有水分塑料彻底烘干;提高背压塑料温度过高或模具过热降低原料温度,射嘴及前段温度塑料中其他添加物如润滑剂染料等之分解减少其使用量或更换耐温较高之代替品塑料中其他添加物混合不匀彻底混合均匀注射速度太快减慢注射速度模具温度太低提高模具温度塑料粒粗细不匀使用粒状均匀之原料料筒内夹有空气降低料筒后段温度;提高背压原料在模内流程不当调整溢口大小及位置使模具温度保持平均成品表面不光泽模具温度太低提高模具温度塑料剂量不够增加注射压力、速度、时间及剂量模内有过多脱模油擦拭干净模内表面有水擦拭并检查是否漏水模内表面不光模具打光成品变形(WARPING)成品顶出时尚未冷却降低模具温度;延长冷却时间;降低塑料温度成品形状及厚薄不对称脱模后以定型架固定;变更成型设计进料过多减少射出压力、速度、时间及剂量几个溢口进料不平均更改溢口顶出系统不平衡改善顶出系统模具温度不均匀调理模具温度近溢口部分原料太松或太紧增加或减少注射时间成品内有气孔(AIR BUBBLES)成品断面、肋或柱过厚变更成品设计或溢口位置注射压力太低提高注射压力注射时间不足增加注射时间浇道溢口太小加大浇道及入口注射速度太快调慢注射速度塑料含水分塑料彻底干燥塑料温度过高以致分解降低塑料温度模具温度不平均调整模具温度冷却时间太长减少模内冷却时间,使用水浴冷却水浴冷却过急减短水浴时间或提高水浴温度背压不够提高背压料筒温度不当降低喷嘴及前段温度,提高后段温度黑点(BLACK SPOTS)原料过热部分附着料筒管壁彻底空射;拆除料筒清理;降低塑料温度;减短加热时间塑料混有异物、纸屑等检查塑料;彻底空射射入模内时产生焦斑(BURNING MARK)降低注射压力及速度;降低塑料温度;加强模具排气孔;酌降合模压力;更改入口位置料筒内有使原料过热的死角检查喷嘴与料筒间接触面有无间隙或腐蚀现象必须考虑回收材料的材质硬度必须要和新料相同,最理想的回收是连续性粉碎、干燥、加工不使回收材料贮放太久,粉碎粒子尽量和新粒子接近,树脂经一再的回收,将降低成品的特性,制品有特殊性要求时,最好勿使用回收料。

注塑成型不良及分析

注塑成型常见之不良1. 缺料1.1 如果多模腔中的一個缺料,可能因為入水點大小不一,或是各模腔的流道長短有差異.1.2 模具排氣不好也能造成缺膠,但常常伴有燒焦.2. 縮水2.1 產品壁厚不均勻產生的縮水情況2.2 產品壁厚均勻產生的縮水情況現象: 產品表面有波浪現象原因: (1)可能是注塑機的CUSHION VOLUME 沒有或不足.(2)可能是逆流防止閥動作不暢.3. 燒焦建議: 在模具上磨排氣,或是更改入水位到利於排氣處.4. 黑條現象: 產品由入水位置起黑條延伸出來.5. 產品的表面光澤不良,呈云霧狀.銀色條紋: 在膠料流動的方向上出現一色線條。

6.8. 结合线:在產品的孔穴處產生的结合线.8.1 完全消除熔接痕很困難.8.2 入水點的多少也影響熔接痕的數量. 8.3 其它考慮改善的方法: 8.3.1: 更改入水方法. 8.3.2: 增加排氣設備.8.3.3:在熔接痕出現的地方加骨.9. 噴射流: 在入水部分起形成蚯蚓狀的線條.9.1: 其他改善方法:可以在入水膠料流入的地方加阻礙針. 10: 雜質: 產品中混有雜質10.1 其他原因:流道沒有省光.使頂出時產生碎屑,留在冷料井里.使產品表面出現雜質(PC料更甚).11.光澤不均.12.斑點:13. 磨傷: 在產品上出現磨損現象15. 彎曲,翹曲16. 尺寸的安定性: 產品達不到公差範圍內.17. 破裂. 產品出現裂痕.17.1 :加脱模斜度,省順倒扣.17.1 :如果產品中心旋轉裂痕,也可能由于中心部位太冷的緣故,或是中心部位的設計膠量不足. 18. 頂白 頂針部位出現白痕.18.1 頂白多出現在HIPS,PP,ABS,等膠料上.19. 龜裂 :產品啤出,或放置一段時間以後出現細小裂紋. 以PC+ABS 最為常見.19.1 改善方法19.1.1 改用高分子量,流動性較差的膠料.19.1.2 施行退火處理.20. 產品強度不足:21. 黏膜22. 氣泡:22.1 在厚件的出現孔穴.22.3 在透明產品上的氣泡必須清除23.頂出部分有凹击痕跡.23.1 : 頂出部分有凹入痕跡23.2 : 頂出部分出現击出痕跡.24. 批峰25. 膠料的供應量的變化.26. 膠料的塑化能力出現故障.26.1 膠料的可塑化能力過大26.2 膠料的可塑化能力不夠26.3 可塑化時間太長.27. 鏡片产品的透明不好27.1 : 由於膠料的冷卻速度的變化不同,透明度有差異.以上为产品不良从原料,成型工艺,模具三方面的分析供参考!制定:傅恩峰。

注塑工艺 注塑成型缺陷分析及不良解决对策

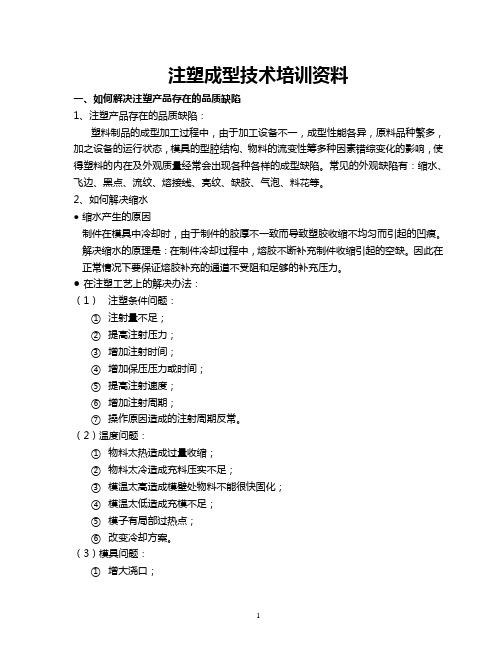

注塑成型技术培训资料一、如何解决注塑产品存在的品质缺陷1、注塑产品存在的品质缺陷:塑料制品的成型加工过程中,由于加工设备不一,成型性能各异,原料品种繁多,加之设备的运行状态,模具的型腔结构、物料的流变性筹多种因素错综变化的影响,使得塑料的内在及外观质量经常会出现各种各样的成型缺陷。

常见的外观缺陷有:缩水、飞边、黑点、流纹、熔接线、亮纹、缺胶、气泡、料花等。

2、如何解决缩水●缩水产生的原因制件在模具中冷却时,由于制件的胶厚不一致而导致塑胶收缩不均匀而引起的凹痕。

解决缩水的原理是:在制件冷却过程中,熔胶不断补充制件收缩引起的空缺。

因此在正常情况下要保证熔胶补充的通道不受阻和足够的补充压力。

●在注塑工艺上的解决办法:(1)注塑条件问题:①注射量不足;②提高注射压力;③增加注射时间;④增加保压压力或时间;⑤提高注射速度;⑥增加注射周期;⑦操作原因造成的注射周期反常。

(2)温度问题:①物料太热造成过量收缩;②物料太冷造成充料压实不足;③模温太高造成模壁处物料不能很快固化;④模温太低造成充模不足;⑤模子有局部过热点;⑥改变冷却方案。

(3)模具问题:①增大浇口;②增大分流道;③增大主流道;④增大喷嘴孔;⑤改进模子排气;⑥平衡充模速率;⑦避免充模料流中断;⑧浇口进料安排在制品厚壁部位;⑨如果有可能,减少制品壁厚差异;⑩模子造成的注射周期反常。

(4)设备问题:①增大注压机的塑化容量;②使注射周期正常;(5)冷却条件问题:①部件在模内冷却过长,避免由外往里收缩,缩短模子冷却时间;②将制件在热水中冷却。

3、如何解决飞边●产生飞边的原因:产品溢边往往由于模子的缺陷造成,其他原因有:注射力大于锁模力、物料温度太高、排气不足、加料过量、模子上沾有异物等。

●如何判断产生飞边的原因:在一般情况下,采用短射的办法。

即在注塑压力速度较低、不用保压的情况下注塑出制件90%的样板,检查样板是否出现飞边,如果出现,则是模具没有配好或注塑机的锁模压力不足,如果没有出现,则是由于注塑条件变化而引起的飞边,比如:保压太大、注射速度太快等。

注塑成型不良及对策

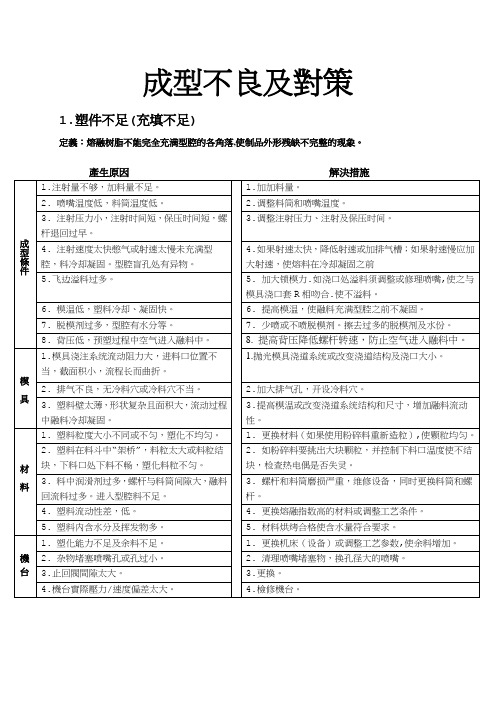

成型不良及對策1.塑件不足(充填不足)定義:熔融树脂不能完全充满型腔的各角落,使制品外形残缺不完整的现象。

產生原因解決措施2.毛边、毛刺定義:融料进入模具分型面或与滑块相接触的模具零件的间隙内时,使塑件出现多余的薄翅或毛边。

產生原因解決措施3.缩水(塌坑)定義:成型品表面产生凹坑或凹窝的现象,它是由于熔融树脂冷却固化体积收缩时未得到充分补料而产生的,一般易产生于壁厚和加强筋的背面。

產生原因解決措施4.尺寸NG或不稳定定義: 由于模具制造精度差,注塑工艺条件不稳定,制品后处理不当等原因,使塑制品收缩不一致。

產生原因解決措施5. 翘曲变形、扭曲变形定義:由于成型过程中产生的各种内应力,使制品各方向收缩不均匀;方向收缩不均匀;因脱模不良,冷却不足等原因使塑料发生形状奇变,翘曲不平或孔偏壁厚不均等现象。

如果制品沿边缘平行方向产生的变形称翘曲;沿对角线方向的变形称扭曲。

產生原因解決措施6.熔接痕定義:是两股以上的熔融树脂分流汇合时温度下降,因而汇合树脂不相溶或熔接不良,在汇合处沿塑件表面或内部形成的细线。

產生原因解決措施7.气泡定義:气泡和气孔是成型品内形成的空隙。

气泡分两种:一种是制品冷却时收缩,表面硬化壁厚处内部变成孔洞即真空泡;另一种是树脂中的水分或易挥发物或空气,在成型过程中随料流进入型腔内,被封在成型品中形成的小泡。

產生原因解決措施8.脱模不良定義:產品脫模困难,或是脱模后制品拉伤、变形。

產生原因解決措施9..塑件脆弱(破裂)定義:塑件强度下降发脆易裂(尤其沿料流方向更易开裂)產生原因解決措施10.產品烧焦定義:模腔内的空气被高速流动的树脂包裹受到绝热压缩,空气燃烧使树脂炭化,产生黑色烧痕。

產生原因解決措施。

注塑制品常见不良原因分析与改善对策

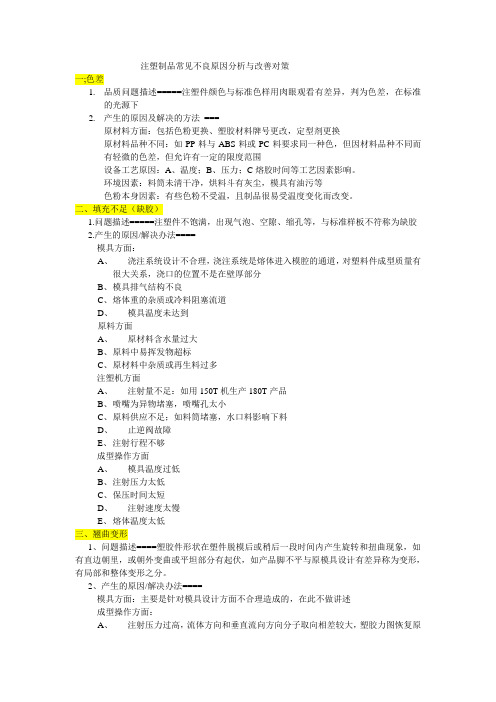

注塑制品常见不良原因分析与改善对策一;色差1.品质问题描述=====注塑件颜色与标准色样用肉眼观看有差异,判为色差,在标准的光源下2.产生的原因及解决的方法===原材料方面:包括色粉更换、塑胶材料牌号更改,定型剂更换原材料品种不同:如PP料与ABS料或PC料要求同一种色,但因材料品种不同而有轻微的色差,但允许有一定的限度范围设备工艺原因:A、温度;B、压力;C熔胶时间等工艺因素影响。

环境因素:料筒未清干净,烘料斗有灰尘,模具有油污等色粉本身因素:有些色粉不受温,且制品很易受温度变化而改变。

二、填充不足(缺胶)1.问题描述=====注塑件不饱满,出现气泡、空隙、缩孔等,与标准样板不符称为缺胶2.产生的原因/解决办法====模具方面:A、浇注系统设计不合理,浇注系统是熔体进入模腔的通道,对塑料件成型质量有很大关系,浇口的位置不是在壁厚部分B、模具排气结构不良C、熔体重的杂质或冷料阻塞流道D、模具温度未达到原料方面A、原材料含水量过大B、原料中易挥发物超标C、原材料中杂质或再生料过多注塑机方面A、注射量不足:如用150T机生产180T产品B、喷嘴为异物堵塞,喷嘴孔太小C、原料供应不足;如料筒堵塞,水口料影响下料D、止逆阀故障E、注射行程不够成型操作方面A、模具温度过低B、注射压力太低C、保压时间太短D、注射速度太慢E、熔体温度太低三、翘曲变形1、问题描述====塑胶件形状在塑件脱模后或稍后一段时间内产生旋转和扭曲现象,如有直边朝里,或朝外变曲或平坦部分有起伏,如产品脚不平与原模具设计有差异称为变形,有局部和整体变形之分。

2、产生的原因/解决办法====模具方面:主要是针对模具设计方面不合理造成的,在此不做讲述成型操作方面:A、注射压力过高,流体方向和垂直流向方向分子取向相差较大,塑胶力图恢复原有的卷曲状态,所以流体流动方向上的收缩大于垂直流动方向上的收缩。

B、熔体温度过高C、保压压力过高:保压压力高时,塑料中的内压力过高,在脱模后内应里德释放使塑胶件产生翘曲变形D、熔体流速太慢E、回火温度过高或时间太长原材料方面:pp/pa料容易变形3、翘曲变形解决方法:A、降低注射压力B、降低熔体温度C、降低保压压力D、增加熔体流速E、有内应力的制品用低温回火10-20分钟,如ABS料用60-65摄氏度温度,PC/PMMA 用90-100摄氏度温度回火四、熔接痕1、问题描述=====在塑胶件表面的线状痕迹,有塑胶在模具内汇合在一起所形成,而熔体在其交汇处未完成融合在一起,彼此不能熔为一体即为熔接痕,多表现为一直线,由深向浅发展,此现象对外观和力学性能有一定影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拖白

62

拖白改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 模具: • 1.幼化模腔蚀纹 • 2.加大出模斜度

63

缺陷:光泽不一

Defect:Gloss differences

光泽不一

64

光泽不一改善对策

• 工艺: • 1.提高注射速度及注射压力 • 2.提高保压压力及保压时间 • 3.提高 料筒温度 • 模具: • 1.均匀模腔表面温度

熔胶温度是成形条件 最重要的参数 之一。熔胶温度太低 ,使塑料无法完全 熔化,或太黏而无法 流动;熔胶温度太高 ,可能使塑料裂解。

步骤2. 设定模具温度 设定模具温度的

主要好处:维持制程 中产品尺寸、外观的 稳定性。

28

步骤3. 设定转换位置

转换位置是充填阶 段转保压阶段时的螺杆 位置,缓冲量是螺杆可 抵达的最远位置和转换 位置的距离。

10

成型机的组件

3、油压系统:

成型机的油压系统提供开启与关闭模具的动力,蓄积并维 持锁模力吨数,旋转与推进螺杆,致动顶出销,以及移动公模 侧。油压系统的组件包括帮浦、阀、油压马达、油压管件、油 压接头及油压槽等。

(适用油压注塑机)

11

成型机的组件

4、控制系统: 控制系统提供成形机一致性的重复操作,并且监控温度、 压力、射出速度、螺杆速度与位置、及油压位置等制程参数。 制程控制直接影响到塑件品质和制程的经济效益。

• 模具 • 1.降低浇口及 流道截面积

2.降低模腔 表面温度 3.减少排气槽截面积

45

缺陷: 缩水

46

缩水改善对策

• 工艺:

• 1. 提高注射速度及注射压力 2.提高保压压力及 保压时间 3.提高料筒温度 4.提高背压 5.延长冷却时间

• 模具:

• 1.增大浇口及流道截面积 2. 降低模腔表面温度 3.改善模具排气

5

注塑机构成

安全门 设定操作盘

锁模系统

控制盘

供电盘

6

注塑机构成

7

8

成型机的组件

射出成形机主要包括了以下五个系统:

1、射出系统: 射出系统包括了料斗、回转螺杆与料筒组合,喷嘴

射出系统的功能: 存放及输送塑料,使塑料经历进料、压缩、排气、熔化、 射出及保压阶段

9

成型机的组件

2、模具系统: 模具系统包括了导杆、固定模板、移动模板、和容纳模穴、 竖浇道、流道系统、顶出销和冷却管路的模板 模具系统功能: 模具是一座热交换器,使热塑性塑料的熔胶在模穴内凝固成 需要的形状及尺寸。

的作用.

(三) 冷却: 模内的塑料进一步冷却,固化到可

从模具 取出的程度.

26

目前所使用之螺杆式射出机,其成型条 件控制重点項目:

(1)射出速度多段控制 (2)射出压力多段控制 (3)塑料在模具中充填量的控制 (4)螺杆背压或转速等材料混练状态的控制

27

注塑成形设定条件的16个步骤

步骤1. 设定熔胶温度

步骤4. 设定螺杆转速

设定所需之螺杆转速 以塑化树脂。应注意到 不要因为塑化过程而加 长周期时间。

29

步骤5. 设定背压

背压值太低会导致 熔化的胶料不均匀 会产生料花等问题 。

步骤6. 设定射出压 力

射出压力是螺杆前端 的熔胶压力,理想的 射出成形应该尽量使 用可接受的最低的射 出压力,以降低塑件 的内应力

• 模具:

• 1.加出模斜度 • 2.省顺骨位

59

缺陷: 真空泡

真空泡

60

真空泡的改善对策

• 工艺:

• 1.降低注射速度 • 2.增加保压压力及保压时间 • 3.增加背压 • 4.降低料筒温度

• 模具:

• 1.增加浇口截面积 • 2.提高模腔表面温度

61

缺陷: 拖白

Defect:Dragging-whitening

35

三.塑胶产品不良原因分析与改善方案

36

物

人 法

机

环

问题

产生

37

成 型 周 边 设 备 因 素

冷冻机 除湿机 吸料机 模温机

影响成型品质 五大要因

射 出 机 能 力

成 型 材 料 因

模 具 因 素

精

素

度

.

熔胶能力 最高射压 螺杆磨损 水垢产生

熔融温度 峦形温度 分解温度 烘干温度

模具精度 浇口大小 浇口位置

47

缺陷: 夹水纹

48

夹水纹改善对策

• 工艺:

• 1.提高注射速度 • 2.增加炮筒温度 • 3.增加保压压力

• 模具:

• 1. 提高模温 • 2.增大浇口及流道截面积 • 3. 改善模具的排气

49

缺陷: 气纹

50

气纹的改善对策

• 工艺: • 1. 降低注射速度 • 2. 增加料筒温度 • 模具: • 1. 增大浇口截面积 • 2. 提高模腔表面温度 • 3. 加深冷料井

将树脂塑化到流动状态。

2、流动

快速射出填到相对温度较低的模具中。

3、压缩 4、凝固

将所需充分的量补充到模腔中。

冷却固化,取出产品。

20

塑料成型加工工艺流程

原料干燥 加热 储料

塑化

注射入模

冷却

脱模

•成品

21

成形条件五要素

温度

时间

压力

位置

速度

ห้องสมุดไป่ตู้

22

成型温度管理要项

树 脂 熔 融

材 料 烘 干

循

环 油

注塑成型系列-

注塑机成型参数认识与调试以 及塑胶产品不良分析

1

目录

• 一.注塑机的认识 • 二.成形参数认识与调试 • 三.塑胶产品不良原因分析与改善方案

2

注塑机认识

常见问题的预防与 处理

成型 知识

成型参数设定

3

成型基础知识

成型品

成型机 模具 原料 成型条件

(部品成形的四要素)

4

一.注塑机的认识

40

射出成型常见不良现象

(1)充填不足

(9)黑条

(2)毛边(疤痢)

(10)破裂,脆裂

(3)收缩(缩水)

(11)翘曲,扭曲

(4) 流痕

(12)脱模不良

(5)银痕(银条)

(13)烧焦(包风)

(6)表面光泽不良

(14)白斑

(7)接合线(熔合线)

(15)黑点

(8)气泡(真空泡)

(16)剥离

41

缺陷:缺胶

• 模具:

• 1.改善模具排气 • 2.防止包气(entrapped air)

55

缺陷: 变形

56

变形改善对策

• 工艺:

• 1.降低保压压力及保压时间 • 2.降低背压 • 3.延长冷却时间

• 模具:

• 1.增加浇口截面积 • 2.均匀模腔表面温度

57

缺陷: 拉白

58

拉白改善对策

• 工艺:

• 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 3.延长冷却时间 • 4.降低顶出速度及顶出压力

冷却时间包括保压时间 和剩余冷却时间,使部 品在模腔中完全冷却后 出模

32

步骤11. 设定开模时间 步骤12. 切换到自动操作

开模时间通常设定为 2~5秒。这段时间打开模 具、顶出塑件和关闭模 具的时间。周期时间是 充填时间、冷却时间和 开模时间的相加。

自动操作的目的是要获得 制程的稳定性。

33

步骤13. 设定顶出行程、起始 位置和速度

射出部品简介

料斗 料筒

动作区域

螺杆 同步皮带

螺杆前进用 AC伺服马达

同步皮带

滚珠螺杆

螺杆旋转用 AC伺服马达

17

锁模系统示意图

锁模AC伺服马达

顶出AC伺服马达

顶出模板

十字轴联 结器

顶出模板

联杆套

肘节式联杆

移动模板

顶杆

顶出动作 区域 锁模动作区域

18

二.成形参数认识与调试

19

成形的基本原理

1、溶解

首先退出所有的滑块 。确保产品的拿去、 不掉地面

步骤14. 设定开模行程

开模行程的距离是 塑件高度和前后模之间 的安全距离,同时可以 适当缩短产品生产的周 期

34

步骤15. 最小化保压时间

先设定一个较长的保压 时间,再逐渐缩短保压 时间,直到塑件表面产 生凹陷为止。

步骤16. 最小化剩余冷却时间

缩短剩余冷却时间 ,直到塑件表面的最 高温度到达材料的热 变形温度为止。此温 度可以向材料供货商 索取。

12

成型机的组件

5、锁模系统: 锁模系统用来开启/关闭模具,支撑与移动模具组件,产 生足够的力量以防止模具被射出压力推开。

13

成型机的组件

14

成型机的组件

15

射出部品简介

射头三点组合 螺杆 加热料筒

简介

止逆座

滚珠螺杆

Hf

螺杆

Hm 计量段

压缩段

供料段

※ 压缩比(compression ratio) =Hf / Hm =进料段牙深度 / 计量段牙深度 ※ L / D 比=螺杆牙处总长度 / 螺杆直径 16

65

缺陷: 起皮 Defect: Flaking of surface layer

起皮

66

起皮改善对策

• 工艺: • 1..降低注射速度 • 2.充分干燥原料 • 3.降低料筒温度 • 原料: • 1.检查原料是否混有杂料 • 模具: • 1.提高模腔表面温度

67

THANKS

68

42

缺胶改善对策

• 工艺: