车床卡盘安全保护系统的设计

CW6163车床电气控制系统设计说明书 (自动保存的)

CW6163车床电气控制系统设计说明书目录一、CW6163车床工艺概况▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪1二、主电路、控制电路原理图设计▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪1三、元器件选择▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪3四、控制系统元件明细表▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪4五、电气控制系统布置图▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪5六、电气控制系统接线图▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪6七、总体方案设计▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪▪6一、CW6163车床工艺概况1、CW6163车床结构简介CW6163型普通车床可用于各种回转体零件的外圆、内孔、端面、锥度、切槽及公制螺纹、径节螺纹等的车削加工,此外还可以用来进行钻孔、铰孔、滚花等加工,他主要由车身、主轴变速箱、进给箱、溜板箱、溜板、丝杠和刀架等几部分组成,外形如图所示:CW6163型车床的外形车削加工的主运动是主轴通过卡盘或尖顶带动工件的旋转运动吧,由主轴电动机通过带传动传到主轴变速箱实现旋转。

车削加工一般不要求反转,但在加工螺纹时,为避免乱扣,要反转退刀。

加工螺纹时,工件旋转速度与刀具的移动速度之间有严格的比例关系。

为此,溜板箱与主轴变速箱之间通过齿轮传动连接。

进给运动也由主轴电动机驱动,主轴电动机属长期工作制。

车床刀架的快速移动由一台单独的电动机拖动。

进行车削加工时,刀架的温度高,需要冷却液进行冷却。

为此,车床备有一台冷却泵电动机,为车削工件时输送冷却液,冷却泵电动机采用笼型异步电动机,属长期工作制。

2、电动机铭牌参数M1-主电动机:Y160M-4,11 kW,380V,23.0A,1460 r/min,使工件旋转。

M2-冷却泵电动机:JCB-22,0.15kW,380V,0.43A,2790 r/min,供给冷却液。

液压卡盘课程设计--液压卡盘的设计与控制

目录1 卡盘结构及原理 (1)1.1 结构 (1)1.2 原理 (2)2 主要零件的制造要点 (3)3 液压卡盘的设计要求 (3)4 液压卡盘的结构 (4)5 液压卡盘的工作原理 (5)6 液压卡盘的工作原理 (6)7 主要参数设计 (7)7.1 液压卡盘承载力的确定 (7)7.2 卡瓦对钻杆的夹紧力Q (8)7. 3 蝶形弹簧的轴向推力F 的计算 (8)7.4 设计蝶形弹簧 (10)7.5 活塞行程S 的确定 (10)7.6夹紧包角 (13)7.7夹紧力与夹紧油压 (13)7.8转动丝杆之驱动力矩 (16)7.8.1 驱动活塞产生有压缩需要力矩 (16)7.8.2丝杆与缸盖的止推摩擦力矩 (17)8 液压控制系统的设计 (18)9结束语 (19)10参考文献 (20)液压卡盘的设计与控制液压卡盘是钻机的一个主要部件,其功能是夹紧钻机上的钻杆,并向钻杆传递转矩和轴向力,驱动钻具实现回转和给进,完成加减压钻进。

本文结构介绍液压卡盘的原理及制造要点。

1 卡盘结构及原理1.1 结构卡盘的结构如图1 所示,主要由活塞杆1、座板2、滚轮3、卡盘座4、销轴5、螺栓组件6、转动板7、压轮架8、连杆9、螺母10 和卡盘爪11 等组成(油缸部分没有画出)。

连接方式为:座板和压轮架夹住滚轮,滚轮两端穿入转动板的孔中,活塞杆穿入座板和压轮架中心孔并由螺母锁紧,转动板的另外两个孔分别用螺栓组件与卡盘座和卡盘爪连接,连杆也分别用销轴与卡盘座和卡盘爪连接。

从图1 中可以看出,当活塞杆在液压的作用下作轴向运动时,带动滚轮既沿卡盘轴向又沿卡盘径向远动,实际上滚轮是绕卡盘座的定点转动,也就是转动板在滚轮的带动下绕卡盘座的定点转动,卡盘爪在转动板的带动下同时又受连杆的限定既沿卡盘轴向又沿卡盘径向远动,保证卡盘爪可靠撑住物体1.2 原理卡盘的工作原理如图2 所示:该机构是一个平行四杆机构,AD (卡盘座)静止,AB =DC,AD=BC,A、D两点为定点,当AB(转动板)绕A 点转动时,DC(连杆)在BC(卡盘爪)的带动下绕D 点也就是在该平行四杆机构中,AB、DC 作转动,BC 作平动。

数控车床安全注意事项(三篇)

数控车床安全注意事项1、接通电源以前1.1确保操纵板和电气控制柜的门都已管好。

1.2确保机床周围是没有障碍物。

1.3先接通主电源隔离开关,再接通操纵板上的电源“ON”(开)开关。

2、卡盘注意事项2.1一定要先关好前防护门,然后再启动主轴开始切削操作。

2.2一定要遵守所装卡盘的最大主轴转速限制,绝对不要使主轴超过最大允许转速。

2.3如果一个卡盘或一个夹具在你的应用场合是独特的,要检查主轴最大允许转速,并不要超过这个限度。

此外还要注意工件的加持力和平衡情况。

2.4输入G50指令和主轴转速就可以限制主轴最大转速。

G50指令能够帮助保证操作安全。

2.5如果主轴转速必须在接近最大允许转速的情况下旋转,要遵守以下几点:--确保夹紧在卡盘上的工件保持平衡。

--用可允许的最大压力来夹紧工件,因为离心力会降低卡盘的加持力。

主轴最大允许转速和最大允许施加压力都标在铭牌上,铭牌固定在前防护门上和卡盘体上。

最大允许转速和最大允许施加压力可以保证夹持力大于原夹持力三分之一以上,这时使用的是与卡盘体周边相符的标准软钢卡爪。

2.6如果使用特殊卡爪。

(大于标准软钢卡爪),应遵守以下几点:--要降低主轴转速,因为离心力和较低的效率会降低卡盘的加持力。

--如果卡爪紧固螺母(卡爪螺母)位于卡盘周围之外,就只有一个紧固螺栓把卡爪固定就位。

这是一个潜在的危险情况。

卡爪螺母应该总是处在卡盘周围之内。

--按照工件的形状加工卡爪。

2.7把卡盘体、卡爪和垫块上的螺栓按规定扭矩牢固拧紧。

使用润滑油。

确保扭矩至少为392至490N【40至50kgf】。

3、一般检查3.1每天开始操作前检查润滑油油量。

3.2一定要使用规定牌号的润滑油。

3.3可能的话要使用推荐的切削液(冷却液)。

3.4按照说明书中的时间表更换和加满每个润滑油箱和冷却液箱中的润滑油和冷却液。

3.5按照说明书中的时间表清洗过滤器。

3.6要确保空气管路和液压管路上每一块压力表都正确显示说明书中给出的数值。

车床安全操作规程

车床安全操作规程1、工作前必须检查机床转动部分,防护装置是否正常完整,确认无误后方可进行操作,操作时不准戴手套,要戴眼镜。

2、装卡刀具工件时必须根据卡具的情况,用均匀的力量卡好,床面上严禁放工、量具及其它物件。

3、卡盘花盘必须装有保险螺,并要坚固,专用卡盘(如圆锥卡盘)要上接杆,卡偏心工件时要使卡盘重心平衡,禁止高速切削。

4、加工直径10-20mm的料不准超出床头200mm。

直径在25mm以上的料不准超出其不300mm,并将材料塞好,加工长工件要用力架或中心架。

5、加工大工件必要时须做垫铁,装好压板,床面上要放好木板,使用顶尖工作不准超出1120,一般不得超过1130(指顶尖全长),装卡重量超出25kg 的应用吊车或两人以上搬抬,用吊车吊时必须捆绑牢固。

6、高速切削车出的铁屑用修刀使用其断屑,清理进应用铁钩严禁用手拉,以防伤手,使用锉刀必须代把儿,锉时右手在前左手在后,用砂布砂光严禁用手缠,打磨内孔必须用木棒,缠砂布进行。

7、在装卡工件调整卡盘,校正测量工件时,必须停车并将刀架移到安全的位置。

8、使用砂轮时,必须遵守砂轮安全操作规程。

9、下班后应关闭电源,将各部位手柄放置安全处,擦净设备清理好工、量具,搞好卫生,办理好交接班。

10、机床设备做到每天工作前进行日保养。

砂轮机安全操作规程1、砂轮机应指定专人负责保管,经常进行清扫、检查、加油等工作,以保持正常运转。

2、凡对砂轮性能不熟悉者,禁止操作,更换新砂轮时必须由专人进行,并进行下列检查。

(1)砂轮有无裂纹(用木棒轻敲听有无杂音)和高速破裂的合格标签。

(2)砂轮机两侧垫板螺帽必须紧固合适。

(3)进行平衡检查不得偏摆,拖板要固坚。

(4)装好防护罩并进行空转1-2分钟确认安全后才能使用。

(5)工作时,操作者要带眼镜。

(6)工件要拿稳,不得在砂轮上跳动。

(7)一个砂轮片禁止二人同时一起磨活,不准磨软质工作物(如铅、铜、木棒)以防砂轮堵塞。

(8)工作前必须空转设备确保安全,工作后关好电源并清理工作场地。

毕业设计(论文)-数控车床主轴卡盘液压装置设计

毕业设计(论文)-数控车床主轴卡盘液压装置设计大XX大学毕业设计(论文)数控车床主轴卡盘液压装置设计所在学院专业班级姓名学号指导老师年月日I摘要通过对数控车床的液压系统的分析和了解,结合已掌握的液压方面的知识对原有系统进行优劣分析并提出改进方案;最终使液压系统实现车床的变档及卡紧,使其满足旋转精度,刚度,温升,抗震性等主要性能,以提高整机性能,并保证该液压系统执行上述二个动作时的可行性与可靠性,充分体现现代液压技术应用于数控机床的优越性。

关键词:主轴,卡盘,液压装置,液压系统全套设计请加 197216396或401339828IIAbstractThrough the analysis and understanding of the hydraulic system for numerical control lathe, combined with the available hydraulic knowledge analysis of the original system and the improved scheme is put forward; and the hydraulic system and the locking gear lathe, make it meet the rotary accuracy, rigidity, temperature rise, the main performance of shock resistance etc., to improve the performance of the whole machine, and ensure the feasibility and reliability of the hydraulic system for executing the two action, fully reflects the superiority of the application of the modern hydraulic technology in CNC machine tool.Keywords: spindle, chuck, hydraulic equipment, hydraulic systemIII目录摘要 ..................................................................... .. (II)Abstract ............................................................... ...................................................................... III 目录 ..................................................................... ...................................................................IV 第1章概述 ..................................................................... ......................................................... 1 1.1液压传动发展概况 ..................................................................... ................................. 4 1.2液压传动的工作原理及组成部分 ..................................................................... (4)1.2.1液压传动的工作原理 ..................................................................... (4)1.2.2液压传动的组成部分 ..................................................................... .................. 5 1.3液压传动的优缺点 ...................................................................................................... 6 1.4液压系统的设计步骤与设计要求 ..................................................................... (7)1.4.1设计步骤 ..................................................................... .. (7)1.4.2明确设计要求 ..................................................................... (7)1.4.3课题主要参数 ..................................................................... .............................. 8 1.5数控机床定义 ..................................................................... ......................................... 8 1.6 数控机床的优点 ..................................................................... .................................... 8 1.7数控机床的分类 ..................................................................... . (9)1.7.1按加工工艺方法分类 ..................................................................... (9)1.7.2按控制运动轨迹分类 ..................................................................... ................ 10 1.8数控机床发展趋势 ..................................................................... ............................... 10 第2章数控车床主轴卡盘液压系统工作原理图设计 ........................................................ 13 2.1 课题来源 ..................................................................... .............................................. 13 2.2方案的制定与论证 ..................................................................... . (13)2.2.1方案制定的背景和特点 ..................................................................... (13)2.2.2多方案的比较和论证 ..................................................................... . (13)2.2.3最终方案的制定和说明 ..................................................................... ............ 14 2.3 液压卡盘的运动分析 ..................................................................... .......................... 15 2.3 液压系统原理图 ..................................................................... . (15)IV第3章液压三爪卡盘设计 ..................................................................... . (16)3.1 总体框架 ..................................................................... . (16)3.2 主要参数确定与结构计算 ..................................................................... (17)3.2.1 液压腔的结构设计 ..................................................................... . (17)3.2.2 转子叶片数的设计 ..................................................................... . (17)3.3.3 摆动角的设计 ..................................................................... (17)3.3.4 定子圆柱活塞杠面积的设计 ..................................................................... (18)3.3.5 活塞杠的升程 ..................................................................... ........................... 18 第4章液压站的设计 ..................................................................... (20)4.1液压站简介 ..................................................................... . (20)4.2 油箱设计 ..................................................................... . (20)4.2.1油箱有效容积的确定 ..................................................................... . (20)4.2.2 油箱容积的验算 ..................................................................... .. (21)4.2.3 油箱的结构设计 ..................................................................... .. (22)4.3 液压站的结构设计 ..................................................................... (24)4.3.1 液压泵的安装方式 ..................................................................... . (24)4.4 辅助元件 ..................................................................... .............................................. 26 总结 ..................................................................... . (28)参考文献 ..................................................................... ............................................................. 29 致谢 ..................................................................... (30)V123第1章概述1.1液压传动发展概况液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。

CK20数控车床横向进给系统及液压卡盘设计

前言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

本文主要阐述CK20数控机床在制造过程中进给系统、主传动系统、伺服系统、滚珠丝杠副等数控机床中主要的参数选取做简单的介绍。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

第一章数控机床特点及其分类1.1数控机床定义数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。

该系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作并加工零件的自动化机床。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中的一门新型的、发展十分迅速的高新技术。

数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备;其技术范围所覆盖的领域有:机械制造技术;微电子技术信息处理、加工点输技术;自动控制技术;伺服驱动技术;检测监控技术、传感器技术;软件技术等。

车床安全操作规程 (1)

铣床安全操作规程1.工作前要检查机床各系统是否安全好用,各手轮摇把的位置是否正确,快速进刀有无障碍,各限位开关是否能起到安全保护的作用。

2.每次开车及开动各移动部位时,要注意刀具及各手柄是否在需要位置上。

扳快速移动手柄时,要先轻轻开动一下,看移动部位和方向是否相符.严禁突然开动快速移动手柄。

3.安装刀杆、支架、垫圈、分度头、虎钳、刀孔等,接触面均应擦干净。

4。

机床开动前,检查刀具是否装牢,工件是否牢固,压板必须平稳,支撑压板的垫铁不宜过高或块数过多,刀杆垫圈不能做其它垫用,使用前要检查平行度。

5.在机床上进行上下工件、刀具、紧固、调整、变速及测量工件等工作时必须停车,更换刀杆、刀盘、立铣头、铣刀时,均应停车。

拉杆螺丝松脱后,注意避免砸手或损伤机床。

6.机床开动时,不准量尺寸、对样板或用手摸加工面。

加工时不准将头贴近加工表面观察吃刀情况。

取卸工件时,必须移动刀具后进行。

7.拆装立铣刀时,台面须垫木板,禁止用手去托刀盘。

8.装平铣刀,使用扳手扳螺母时,要注意扳手开口选用适当,用力不可过猛,防止滑倒.9.对刀时必须慢速进刀,刀接近工件时,需要手摇进刀,不准快速进刀,正在走刀时,不准停车。

铣深槽时要停车退刀。

快速进刀时,注意手柄伤人。

万能铣垂直进刀时,工件装卡要与工作台有一定的距离。

10.吃刀不能过猛,自动走刀必须拉脱工作台上的手轮。

不准突然改变进刀速度。

有限位撞块应预先调整好。

11.在进行顺铣时一定要清除丝杠与螺母之间的间隙,防止打坏铣刀。

12. 开快速时,必须使手轮与转轴脱开,防止手轮转动伤人,高速铣削时,要防止铁屑伤人,并不准急刹车,防止将轴切断。

13。

铣床的纵向、横向、垂直移动,应与操作手柄指的方向一致,否则不能工作。

铣床工作时,纵向、横向,垂直的自动走刀只能选择一个方向,不能随意拆下各方向的安全挡板。

14.工作结束时,关闭各开关,把机床各手柄扳回空位,擦拭机床,注润滑油,维护机床清洁。

车床安全操作规程1、实习学生进车间必须穿好工作服,并扎紧袖口。

车削加工安全操作规程

行业资料:________ 车削加工安全操作规程单位:______________________部门:______________________日期:______年_____月_____日第1 页共10 页车削加工安全操作规程1、穿好工作服,长发放在护法帽内,不得带手套进行操作。

2、在车床主轴上装卸卡盘,一定要停机后进行,不可利用电机的力量来取下卡盘。

3、夹持工件的卡盘、拨盘最好使用防护罩,以免绞住衣服或身体的其他部分,如无防护罩,操作时应注意保持一定的距离。

4、永顶尖装夹工件时,要注意顶尖中心与主轴中心孔应完全一致,不能使用破损或歪斜了的顶尖,使用前应将顶尖、中心孔擦干净,尾坐顶尖要顶牢。

5、车细长工件时,为保正操作安全和加工质量,应采用中心架或跟刀架,超出车床范围的加工部分,应设置移动试防护罩和安全标志。

6、车削形状不规则的工件时,应装平衡块,在试转平衡后再切削。

7、刀具装夹要牢靠,刀头伸出部为不要超过刀体的1。

5倍刀具下垫片的形状、尺寸相一致,垫片应尽能少而平。

8、除车床上装有运转中能自动测量的量具外,均应停机并将刀架移动到安全位置后再测量工件。

9、切削时产生的带状切削,螺旋状长切削,应使用钩子及时消除,严禁用手拉。

10、需要用砂布打磨工件表面时,应把刀具移动到安全位置,并注意不要让手和衣服接触工件表面。

磨内孔时,不得用手指持砂布,应使用木棍,同时车速不要太快。

11、禁止把工具,夹具或工件放在车床床身上和主轴变速箱上。

12、拨盘、卡盘应设置可动式防护罩,光杆、丝杆可用伸缩防护罩,第 2 页共 10 页皮带和挂轮在车床出厂时一般都有联锁防护罩。

13、正常的进行刀具装夹。

车刀装夹方法不正确会造成车刀断裂崩碎,崩碎飞出的刀具碎块会伤害操作者。

因此车刀在刀架上伸出的长度不应过大,伸出的长度越大,由于切削力作用会产生振动,使刀刃崩飞而伤人。

外圆车刀的安装高度如过度,有可能引起扎刀崩刀,特别是使用任性较差的硬质合金车刀时更易引起崩刃。

(安全管理)车床工安全操作规程

车床工安全操作规程1.车床开动前,必须按照安全操作的要求,正确穿戴好劳动保护用品,认真仔细检查机床各部件和保护装置是否完好,安全可靠,加油润滑机床,并作低速空载运转2-3分钟,检查机床运转是否正常。

2.装卸卡盘和大工件时,要检查周围有无障碍物,垫好木版,以保护床面,并要卡住、顶牢、架好,车偏重物时要按轻重搞好平衡,工件及工具的装夹要牢固,以防工件或工具从夹具中飞出,卡盘钥匙、套帽扳手要拿下。

3.机床运转时,严禁戴手套操作;严禁用手触摸机床的旋转部分;严禁在车床运转中隔着车床传送物件;装卸工件,安装刀具,清洗上油以及打扫切屑,均应停车进行,清除铁屑应用刷子或钩子,禁止用手拉。

4.机床运转时,不准测量工件,不准用手去煞住转动的卡盘,用砂皮事,应放在锉刀上,严禁戴手套用砂皮操作,磨破的砂皮不准使用,不准使用无柄锉刀,不得用正反车电闸作刹车,应经中间刹车过程。

5.加工工件切削量和进刀量不宜超大,以免机床过载或梗住工件造成意外事件。

6.切削粗工件时不能吃刀停车,如需停车应迅速将车刀推出。

切削较长工件须在适当位置放好中心架,防止工件甩弯伤人,伸入床头的料棒长度不超过床头立轴之外。

并慢车加工,伸出时应注意防护。

7.高速切削时,没有防护罩不切削,工件、工具的固定要牢固,切靴铜料时要有断削装置,并须使用活络顶尖,当铁屑飞溅严重时,应在机床周围安装挡板使之与操作区隔离。

8.机床运转时,操作者不能离开机床,发现机床运转不正常时,应立即停车,请机修工检查修理。

当突然停止供电时,要立即关闭机床或其他启动装置,并将刀具退出工作部位。

9.工作时必须侧身站在操作位置,禁止身体正面对着转动的卡盘。

10.工作结束时,应切断机床电源或总电源,将刀具或工件从工作部位退出,清理安放好所使用的工、夹、量具,并擦清机床。

11.每台机床上均应装设局部照明灯,机床上照明应使用安全电压(36V以下)。

铣床工安全操作规程1.工件上机床前,应拟定装夹方法,并准备好相应工具。

C7620车床主传动系统设计说明书 2.

本次设计为C7620型卡盘多刀半自动车床的主轴箱设计。

该车床是用于加工盘套类零件的高效率机床,主传动采用双速电机,结构简单。

首先根据本次设计的主要参数进行机床转速的确定,拟定传动方案,确定出主轴箱的转速图和变速传动系统图。

选定齿轮的齿数,通过验算主轴的转速误差是否在误差值的允许范围内,从而确定设计的齿轮是否达到设计要求。

根据《机床设计手册》和已经确定的主轴箱转速图,计算主轴、各传动轴以及各齿轮的计算转速,进而确定齿轮的模数和材料,完成齿轮的设计。

注意到本次设计中双速电机的特点,根据主动带轮传递的功率选择三角胶带的型号,确定胶带长度以及根数等,进一步计算传动轴和主轴的轴径,选择花键的型号,完成皮带和各个轴的设计,至此完成车床主轴箱内主要零件的设计。

针对齿轮的模数以及传动轴(中轴)的刚度和强度、轴承寿命等进行校核验算,达到合格后即初步完成了车床主轴箱的整体设计。

利用Solidworks三维软件对主轴箱进行三维建模,可以更好的检验主轴箱内齿轮传动是否干涉,最终生成爆炸图。

关键词:主轴箱齿轮轴三角胶带The design for the z5140-type multi-tool semi-automatic lathe chuck spindle box design.The lathe is a disc sets of parts for processing high-efficiency machines, the main drive with dual-speed motor, simple structure. First, according to the design of the main parameters of the machine speed identification, formulation transmission scheme, determine the speed of the spindle box diagram and transmission system diagram. Selected gear teeth, the spindle speed error by checking whether the error value within the allowable range, the design of the gears to determine the design requirements. According to "Machine Design Manual" and have been identified Headstock speed graph, calculate the spindle, the shaft and the gear calculation speed, and to determine the modulus gear and materials to complete the design of gears. Noting this design features two-speed motor, according to the power delivered by the drive pulley choice triangle tape models, to determine the tape length, and number of roots, etc., further calculations shaft and the spindle shaft, select the spline model, complete belts and the design of each axis, thus completing the main parts lathe headstock design.Modulus as well as for the gear shaft (axis) of the stiffness and strength, bearing life, etc. check checking, reached after passing the initial completion of the overall design of lathe headstock.The use of three-dimensional software Solidworks headstockthree-dimensional modeling, you can better examine whether the interference geared headstock, the resulting explosion diagram.Keywords: triangle tape headstock gear shaft目录绪论 (1)1. 主动参数的确定 (2)1.1确定传动公比 (2)1.2主电动机的选择 (2)2.车床的规格 (3)3.变速结构的设计 (4)3.1确定变速组及各变速组中变速副的数目 (4)3.2结构式的确定 (4)3.3各变速组的变速范围及极限传动比 (4)3.4确定各轴的转速 (5)3.5绘制转速图 (6)3.6确定各变速组变速副齿数 (6)3.7绘制变速系统图 (8)4.结构设计 (9)4.1 结构设计的内容、技术要求和方案 (9)4.2 展开图及其布置 (9)4.3 I轴(输入轴)的设计 (9)4.4 齿轮块设计 (10)4.5 传动轴的设计 (11)4.6 主轴组件设计 (12)4.6.1 各部分尺寸的选择 (12)4.6.2 主轴材料和热处理 (13)4.6.3 主轴轴承 (13)4.6.4 主轴与齿轮的连接 (14)4.6.5 润滑与密封 (15)4.6.6 其他问题 (15)5.传动件的设计 (16)5.1带轮的设计 (16)5.2带轮结构设计 (17)5.3传动轴的直径估算 (19)5.4键的选择 (19)5.5齿轮模数的确定 (20)5.6确定各轴间的中心距 (23)5.7齿轮的设计 (23)6.齿轮校核 (24)6.1齿轮强度校核 (24)6.1.1校核a组齿轮 (24)6.1.2 校核b组齿轮 (25)7.传动轴刚度校核 (27)7.1核算其装齿轮处产生的挠度和倾角 (27)7.2核算轴承处转角 (29)8.轴承的选用和校核 (32)8.1各轴轴承的选用的型号 (32)8.2轴承寿命计算 (32)9.三维建模 (34)谢辞 (41)参考文献 (42)绪论C7620卡盘多刀半自动车床是一种以加工盘类零件为主的高效率机床,该机床配有前后两个刀架,能对零件进行端面、外圆、内孔及斜锥等多种工序的加工。

浅析两种防止车床卡盘与刀架相撞的设计方案

浅析两种防止车床卡盘与刀架相撞的设计方案作者:赵建利来源:《职业·中旬》2009年第09期普通车床车削工件,尤其是在车削螺纹或车圆锥体类工件时,由于操作者技术不熟练或者麻痹大意,经常出现刀架位移超程情况,极易发生卡盘撞刀事故,轻则打坏刀具,车床中滑板崩裂,重则导致机床设备损坏或发生人身安全事故。

学校将此作为命题,组织师生进行课题攻关,在指导老师和同学们的共同努力下,设计了两种方案,对原机床电器控制系统及安全功能做了改进。

通过设计、安装、调试,使此问题得到了初步解决。

一、设想与思路普通车床切削加工是金属切削加工中安全系数最低的工种之一,稍有大意就会酿成事故。

每次学生上机操作前,老师都要强调安全生产的重要性,讲解安全操作规程和要领,列举各种不安全事故案例,以预防出现事故。

学生听多了易产生厌倦情绪,在长时间工作中也免不了身心疲劳,在具体操作中注意力不集中,最易出现事故。

真要发生事故,也是瞬间的事,即使发现后立即断电,也只是将事故范围(或性质)降到最低而已。

卡盘撞击刀具(刀架)事故最为频繁,要使其绝迹,除了继续加强对学生的安全知识教育外,还必须从技术、车床安全功能的设置上下功夫。

二、设计方案设计方案一,先报警,后断电(图1)。

报警蜂鸣器及指示灯控制线路结构如图2所示。

在车床导轨侧面靠近床头处安装一个滑块导板,将行程开关1固定在该导板上。

行程开关1在导板上根据工件轴向尺寸可方便灵活调整。

当大滑板(无论是手动或自动走刀)碰撞至行程开关1时,与行程开关1串联的蜂鸣器就发出报警信号,包括灯光闪烁及喇叭警音,提示操作者注意:大滑板继续前行,在将与卡盘碰撞时,先接触另一行程开关2(该开关也可根据工件尺寸灵活调整位置),强行切断电源,使车床主轴停转,滑板停止运行,避免卡盘撞刀事故发生。

若使大滑板后退,一旦与行程开关2脱离,机床又恢复正常供电。

这种方案简便易行,可靠性高,只需购买一个蜂鸣器,两个行程开关,连接于机床控制电路即可。

车床卡盘扳手安全保护装置的设计与应用

3 车床 卡盘 扳手 安全 保 护装 置的设 计 和应 用

响 = ^ r _ _ ¨ ; ¨ M ¨ ¨ “ . 旺 ¨ 。 ¨ K . n . . . . { 1

2 车床 卡 盘扳手 安 全保 护装 置工 作原 理分 析

车 床 卡 盘扳 手 的 安全 保 护装 置 如 果从 本质 上来 说 就是 一 种 电气 开 关 , 将其 设 置 在控 制 电机 的 回路 相 线上 , 使 其 控制 电机 的 驱 动 工作 。此 安 全 装置 主要 用 于扳 手 的 插入 和离开 , 当扳 手 插入其中时 , 电路 接 通 , 电机 开始 工 作 , 卡盘 旋转 。当扳 手 没 有入位时 , 电路 成 断 开 状 态 , 电机 在 停 止 状态 。这 就 避免 了在 1 二 作 中 扳手 在 卡盘 工 作 中或 者 遗忘 在 卡 盘 上时 电机 突 然运 转 产 生 的 安 全事 故 。使 用 这种 安 全 保护 装 置 , 即使 在扳 手 工作 中或 者 完 成 工作 没有 及 时 从 卡 盘上 取 出时 , 无 论 车 床 的电 源开 关 接 通与否 , 控 制 电机 的主 电路 都 是呈 断 开 状 态 , 只有 当扳手 取 回 回归到装置位置 时 , 电路才会接通 , 车床才开始正常的工作 , 避 免 了操 作 中的失 误 而 导致 的车 床突 然 启 动 , 从而 达 到 了安 全 保 护装 置 的保护 功 能 。此 种 安 全保 护 装 置设 置 简单 , 操 作 方便 易行 , 而且 安全 有效 。

r ㈡

圉 1 圉 2

㈠ ㈠㈠ U

3 . 1 卡盘 扳手 安全 保护 装置 的结构 设 计

C650普通车床PLC控制系统设计

河南科技大学课程设计说明书课程名称电气控制与PLC应用技术题目 C650普通车床PLC控制系统设计学院车辆与动力工程学院班级农电101 学生姓名指导教师日期2013年7月5日C650普通车床PLC控制系统设计摘要本次设计介绍了C650卧式车床电气控制系统的工作原理及其运动形式,编写了PLC控制梯形图程序和指令表程序。

利用PLC控制系统,实现了车床启动、正转反转、反接制动、刀架快速移动、冷却泵工作等一些列功能,改由PLC控制后,其控制系统大大的简单化,并且维修方便,易于检查,节省大量的继电器元件,机床的各项性能有了很大的改善,工作效率有了明显提高。

另外,本设计具有性能可靠,外围电路简单等优点,设计思路清晰,程序简单明了。

C650车床控制系统利用了西门子STC-200系列PLC的特点,对按扭、开关等其他一些输入/输出点进行控制,实现了车床过程的自动化。

此外PLC 可以重复使用,降低了测试经费。

它的灵活性、操作方便性也方便测试者随时输入、调试和修改控制程序。

PLC 又设有串行接口,方便地与计算机进行连接,组成测控系统,给系统的维护和使用带来了很大方便。

关键词:卧式车床;PLC控制;目录第一章绪论 (1)1.1 C650型卧式车床简介 (1)1.2 PLC在电气控制系统中的应用 (3)1.3 C650型卧式车床发展趋势 (4)第二章系统总体方案设计 (6)2.1 C650卧式车床控制要求 (6)2.2 C650卧式车床控制原理分析 (6)2.2.1主电路分析 (6)2.2.2主电动机点动控制分析 (7)2.2.3主电动机的正反转控制分析 (7)2.2.4主电动机反接制动分析 (8)2.2.5快速电动机与冷却泵电动机控制分析 (8)2.3 辅助电路分析 (9)2.3.1照明电路和控制电源分析 (9)2.3.2电流表保护电路 (10)第三章PLC控制系统的设计 (11)3.1 PLC的选型 (11)3.2 I/O地址的分配 (12)3.3 I/O接线图 (13)3.4 PLC控制原理图 (14)3.5 元器件清单 (15)第四章系统软件设计 (16)4.1 控制系统的梯形图程序设计 (16)4.2 PLC控制程序流程图如下 (18)第五章系统调试 (19)5.1 硬件检查 (19)5.2 系统综合调试 (19)第六章结论 (21)参考文献 (22)第一章绪论本设计采用可编程控制器代替继电器对机床进行控制,因为可编程控制器组成的控制系统在设计、安装、调试和维修等方面,不仅减少了工作量,而且减少了开支,缩减了成本,效益更高。

数控技术与编程三及答案

数控技术与编程三及答案您现在的位置:数控技术与编程三及答案一、填空题1、数控车床按加工零件的基本类型可分为卡盘式数控机床和顶尖式数控机床。

2、数控车床刀架的位置有刀架前置和刀架后置两种。

3、数控系统提供的螺纹加工指令有:单一螺纹指令和螺纹固定循环指令。

4、G00指令是模态代码,其含义是快速定位,G01指令是模态代码,其含义是直线插补。

5、数控车床编程时按坐标值的不同可分为绝对值编程和增量值编程两种。

6、数控车床的刀具补偿功能主要分为半径补偿和长度补偿两种。

7、数控车床为了简化编程,数控系统常采用固定循环指令功能,来缩短程序长度和减少程序所在内存。

8、数控车床的固定循环指令一般分为单一形状固定循环和复合形状固定循环指令。

9、在指令G00指令的格式的格式中,X表示的是直径值,U表示的是增量的两倍。

10、如图所示,刀具从A点快进到B点,则从A-B使用绝对编程方式:G00 X40 Z122A-B使用增量编程方式:G00 X-60 Z-8011、在指令G71 P(ns)Q(nf)U(△u)W(△w)D(△d)F S T 中,ns 表示精加工循环中的第一个程序段号,nf表示精加工循环中的最后一个程序段号,△u表示径向的精车余量,△w表示轴向的精车余量,△d表示每次径向背吃刀量。

12、外圆切削循环G90指令的格式是G90X(U)Z(W)F,其中X、Z表示切削终点的绝对坐标值,U、W表示切削终点的增量坐标。

二、判断题1、G00快速点定位指令控制刀具沿直线快速移动到目标位置。

(×)2、FANUC固定循环功能中的K指重复加工次数,一般在增量方式下使用。

(√)3、圆弧插补中,当用I、J、K来指定圆弧圆心时,I、J、K的计算取决于数据输入方式是绝对还是增量方式。

(×)4、刀具半径补偿的建立和撤消要和移动类指令配合使用,如G00、G01、G02、G03等。

(×)5、螺纹加工指令G32加工螺纹,螺纹两端要设置进刀段与退刀段。

关于普通车床教学安全的几点思考

关于普通车床教学安全的几点思考摘要:普通车床教学是机械专业教学过程中的重要内容,是提高学生的操作能力和操作技巧的重要课程,在普通车床实训教学过程中存在一些安全问题,必须要积极加强对普通车床教学过程中的安全问题的控制,提高学生的安全意识,减少普通车床使用过程中的安全隐患。

本文对普通车床安全性的教学策略进行分析与探讨。

关键词:普通车床;车床安全;教学策略引言中普通车床实训教学是职业教育过程中的重要内容,是一门涉及范围较广、专业技术性较强的学科,对学生的实践能力的要求很高。

当前很多学生在学习过程中对普通车床的操作技巧掌握不到位,掌握的技术不规范,从而影响普通车床的操作水平,在操作过程中出现一些随意操作行为的,带来较大的安全隐患。

数控类、机电类专业的实践要求很高,在教学过程中必须要进行实训,学生通常要参加两周甚至更长时间的实训,在实训过程中掌握更多普通车床操作技巧。

在普通车床操作过程中经常容易出现各种安全问题,比如有的学生忘记将卡盘扳手取下,从而导致卡盘扳手离心飞出伤人;比如车床的刀架没有锁紧,从而导致刀架撞卡盘的安全事故;比如工件的装夹出现失误从而导致工件飞出伤人;比如铁屑手拉伤人等,这些都是普通车床操作过程中可能会出现的安全事故。

加强对学生的安全教育可以减少安全事故的发生,让学生具备安全意识,对普通车床操作技巧进行掌握,从而提高操作的安全性。

一、普通车床加工安全教学现状安全是机械行业加工过程中的基础和前提,只有保证安全才能确保车床施工顺利完成,才能减少操作过程中的各种安全隐患,确保技术人员的人身安全得到保护。

在普通车床加工过程中往往会遇到一些安全问题,安全隐患较大。

为了进一步提高普通车床加工安全性,必须要从提高技术人员的安全意识着手,不断加强安全教育。

当前职业院校在对学生开展普通车床实训教学的时候,对安全教育的重视程度虽然有所提高,但是在实际教学过程中依旧还存在一些问题[1]。

第一,学生的安全意识不强。

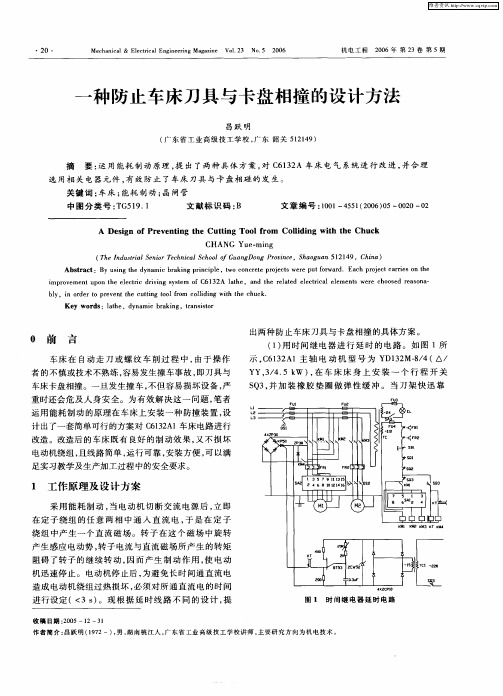

一种防止车床刀具与卡盘相撞的设计方法

图 1 时 间继 电器 延 时 电 路

作者简介 : 昌跃 明 (9 2一) 男 , 南 桃 江 人 , 东 省 工业 高 级 技 工 学 校 讲 师 , 17 , 湖 广 主要 研 究 方 向为 机 电技 术 。

维普资讯

昌跃 明.一 种 防 止 车 床 刀 具 与 卡 盘 相 撞 的 设 计 方 法

2 电器 元 件 选 用

() 1 整流 电路 和 整流 二 极 管 的选 择 。单 相 桥 整 流与 单相 半 波整 流 、 相 全 波 整流 相 比虽 然 所 用 单 元 件较 多 , 但输 出直 流 电压较 大 , 件所 受 反 向电压 元

重 时还会 危及人 身安 全。为有 效解 决这 一 问题 , 笔者

运 用能耗 制动 的原理 在车床 上安装 一种 防撞装 置 , 设 计 出了一套 简单 可行 的方案对 C 12 1 63 A 车床 电路进行 改造。改造后 的 车床既 有 良好 的制 动效 果 , 不损坏 又 电动机绕 组 , 且线路 简单 , 运行可靠 , 装方便 , 以满 安 可 足实习教 学及 生产加工过程 中的安全要求 。

A e i fPr v n i g t ti o r m oldi g wih t D sgn o e e tn he Cu tng To lf o C l n t he Chu k i c

CHANG e- i g Yu m n

( h n ut a e wrT c nc lS h o fG a g n rvn e h o u n5 1 9,C ia T eId s ilS n eh ia c o lo u n Do g P oic ,S a g a 4 r 1 2 hn ) Ab ta t yuigted n mi rkn rnil ,t o ceep oe t weep towad a hp oe t ar so e sr c :B sn y a cba igpicpe woc n rt rjcs r u r r.E c rjc ri nt h f c e h

金属切削机床及其附件安全标准要求

2.如需要观察运动机构的工作情况或减小防护罩质量,可以采用孔板或网状材料制造,防护罩的安全距离应符合G B8196-87《机械防护罩安全要求》。

1.手动操纵器(包括装在电气控制板上的)要使用方便,不应夹手,操作时

不应使手和其他操作元件或机床相碰撞。

2. 操纵、变位机构应设有可靠的定位装置,以防止其自行移动。

如果机床部件运动不同步,开动有可能造成事故和伤害操作人员的,操纵机构还应有能防止其不同步开动的联锁装置。

3. 在同时进行加工和上下料的机床上,多工位夹具的夹紧手柄应处于非危险工作区。

操作时不应受刀具、切屑和冷却液的影响。

夹紧和松开工件时,手柄不应向刀具方向移动。

4. 操纵机构(包括按钮盒和操纵面板)的结构和布置的位置不应积存切屑。

按钮盒和操纵面板上也不得飞溅冷却液。

5. 除台式机床和需要站在工件或专用台板上操作的机床外,操纵手柄离地

面的高度(按手柄中间位置计算)应符合下表的规定。

机床操纵手柄离地面高度

6. 操纵手柄的位置高于2m以上的机床,就应该提供操作台、脚踏板、高低凳或梯子,设置在操作台上的凳子应有靠背和足够的强度,操作台的周围应设置防护栏杆和罩板。

7. 启动机床脚踏开关的脚踏板应采用带网纹的钢板制造,以免用脚操纵时滑脱,其尺寸应不小于220 >80mm(长X宽),移动行程为45〜70mm,移动力为25〜40N。

8. 经常观察读数的测量装置,其读数机构的安装高度为0.7〜1.7m。

不经常使用的观察数的机构,允许安装在0.3〜2.5m的位置上。

车床操作安全规定

车床操作安全规定车床操作安全规定严禁违章和违规,确保人身安全。

动用车床,必须经主管人员同意。

先熟悉车床的性能、各开关的作用和应急停车的方法,然后才能作业。

车床操作人员工作时,必须穿着工作服,袖口扎紧或卷起,车床操作人员应佩戴防护眼镜,严禁戴手套。

上紧卡盘的工具必须取下后才能启动运转。

车床运转时,不允许将手指伸入刀具和工件之间,测量时必须先停车并将刀具退到安全位置。

当需要用锉刀对工件进行磨光时,必须将刀架移到安全位置,禁止使用无把手锉刀或手持砂布紧靠工件磨削毛刺。

在任何情况下,清除车、刨、钻产生的金属屑时不可用嘴吹,或用手去拨,应用毛刷清扫。

装夹刀具时,必须停车进行,刀杆伸出长度不准超出杆的高度,使用各种卡盘时,必须上紧保险装置。

加工偏心工件时,必须加平衡块,加工细长工件时,空心轴后端不得超出太长,并做出危险标志。

车床面上禁止放任何工件、工具,车床尾部要装有防护栏。

运转中如发现机床故障,应立即停车处理,停车时必须先将车刀退出工件。

三爪卡盘的车床不允许夹持不规则的工件。

工件固定后应随手取下卡盘扳手,四爪卡盘的车床在加工工件时,必须垫上铜皮或铁皮,校正工件时不允许用力敲打。

装夹重大机件时,应用吊车或其他人协助,严禁一人勉强装夹和卸下工件。

禁止用脚蹬、踢开关。

禁止用动车的方法拆、装卡盘,工件未卡紧之前,只许用手攀来校正工件,严禁开车转动。

在使用自动走刀时,必须将刀架进到与床座一样齐,以防刀架、床座碰到卡盘上造成事故。

工件切断时用力不要过猛,车刀不能进深,要根据不同材料合理选择转速。

木工车床操作安全规定1 检查车床各部装置及工、卡具应灵活可靠,工件应卡紧并用顶针顶牢,用手转动试运转,确认情况良好后,方可开车,并根据工件木质的软硬,选择适当的进刀量和调整转速。

严禁操作人员带手套进行木工车床的操作。

2 方形木料应先加工成近似圆柱体后再上车床加工。

有疖疤或裂缝的木料均不应上车床车削。

3 车削过程中,不应用手摸检查工件的光滑程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(col f uo oi , abnIstt o ehooyaWe a Wehi 62 9C ia Shoo tm bl H ri tue f cnl i i ia2 40 ,hn ) A e ni T g t h,

3 4~ 6 . 5 3 0

5 结论

() 1简化 梁一 质量单 元模 型可 以用来 反 映转子系统 的振动

趋势 。 () 2 弹性支承对转子系统的振动性能有较大 的影响 , 计转 设 子系统时应给予充分考虑 。

3史 亚杰 , 王孝利, 洪杰, 朱梓根. 柔性转子动力特性研究. 空发 动机, 航

4唐云冰, 罗贵火厘 米级微型发动机转 子系统分析 . 航空发 动机, 0 , 2 5: 0 2

2~ . O 23

it A cu t ] rceig fteA ME D s nE gneigT cnc no con[ . o ednso S ei n ier eh ia RP h g n l

车床 卡盘安全保 护 系统 的设 计

朱 昌盛 毕 晓毅 张 凯( 哈尔 滨工 业大 学 ( 海 ) 威 汽车 学 院 。 威海 24 0 ) 62 9

Th e i no es f t r t c in s se f ra h h c e d sg fh a ey p o e t y t m t ec u k t o o l

2 0 , : 4- 7. 0 5 11 1

() 3用弹簧单元来模拟轴承滚动体 , 把转子非线性 系统转化

S iYaiWag X alHogJe h ie net ao fD n m c h j , n ioi n iZ uZg、Iv sgt n o ya i e , , i i

中图分类 号 :H16 文献 标识 码 : T 3 A

个别操作 者往往不按程序做 , 图省事或疏 贪 普通 卧式 车床在机械加工行业 中是一种广泛使用的金属切 会发生事故。但是 ,

削机床 , 也是工科学校实习、 训练部门必备的机械加工设备之一 。 忽大意 , 结果发生事故。以 C 6 4 车床为例分析如下 : A 10 操作者在车床加工工件的过程 中, 易出现安全事故的部位是 最容

为线性系统计算模态 , 明了该方法 有一定 的工程意义。 证

C aatr t sO eil R t ytm A r n n(, 0 5l4 1. hrc i i f xbe oo Sse . eoE g e)20 -l— 7 e sc l F r i J :

参考文 献

1Ch r P trY et ee F ei l trB ln ig T kn ai gNo Lie rt lxbe Roo aa cn a igBe rn n n aiy

件时 , 如果不小心碰触离合器手柄也会使卡 盘突然转动。 在各类

究. 航空动力学报, 0 ,:5 ~ 6 . 2 643 4 30 0 T n u bn,G o G pn , u uh o eerh o eo E gn ag Y n ig a e ig L oG iu、R sac A r— n e f i Hg - p e alB aig ora o eop c o e( , 0 ,: ih S ed B er .Jun fA rsa eP w r ) 0 64 l n l J2

1 车床卡盘部位安全 隐患分析

11卡盘上 装卸 工件 时的 安全 隐患分 析 .

在实际操作 中 , 作者严格按照车床规定的程序操作 , 操 就不

・ 来稿 1 :0 6 1 - 4 3 20 — 1 1 期

ቤተ መጻሕፍቲ ባይዱ

断 电仍处于旋转状态 , 主轴就存在突然转动的可能。 卡盘搬手插 入卡盘装卸工件时 , 卡盘由于受到外力的驱动就有可能突然转动。 即使离合器各部位都工作正常 ,卡盘扳手插入卡盘装卸工

T n n b n ,Lu iu .An lss ft trS se o a g Ya ig o Guh o ayi o he Roo y tm f

CofrIe() 0 1 6 6 3 6 9 neec C, 0 , A: 8 ~ 8 . l 2 V

C ni t - ee coT rieE gn.A r n n(,0 5 :0 2 . e t e L vlMi ubn n e eoE g e ) 0 ,2  ̄ 3 me r r i i J2 2

维普资讯

机 械 设 计 与 制 造

一

第8 期 2o 0 7年 8月

6一

Ma h n r De in c iey sg

&

Ma u a t r n fc u e

文章编号 :0 1 3 9 ( 0 70 - 0 6 0 10 — 9 7 20 )8 0 0 — 2

将 离合器手柄置于 中间位置 , 卡盘完全停止 , 将卡盘扳手插

卡盘【 l 】 。例如 , 在安装完成工件后 , 忘记取下卡 盘扳手 , 就启 动车 入 卡盘装卸工件时 , 卡盘不会突然转动 , 但操作完毕如果忘记取 床, 卡盘旋转 , 卡盘扳手飞出或撞击床身 , 导致事故发生 。 尤其是 下 卡盘扳手就提起离合器手柄 ,随着卡盘的转动 卡盘扳手飞出 初学者在此类事故的发生上机率更高 ,即使有多年操作经验 的 或者向下撞击床身导轨 , 导致事故发生 , 伤及人身或损坏机床。 熟练工也怕疏忽大意。 这类事故一直困扰着广大操作者 、 实习指 如果主轴箱 中离合器摩擦 片间隙调整不 当或离合器手柄定 导教师和管理 者。 因此 , 为普通卧式车床卡盘安装 一套安全保护 位部分磨损造成定位不可靠 ,即使将离合器手柄置于 中间位置 系统是非常重要 的 , 也是完全必要 的1] 2。 D 而 主电机处于通电状态 , 此时主轴虽然停止转 动 , 由于主电机未