Six Sigma Introduction-alick

六西格玛管理-6西格玛1SSIntroduction 精品

哪里需要它?

服务

设计

行政 质保

6 Sigma 方法

维修

采购 市场/销售

生产

只要有流程,并且产生输出,不管输出的是生产产品、数据、发票等,我 们都可以运用六西格鲁吉亚的方法。这些过程能完成客户要求,需要有正 确的输入!!!

六西格玛的关注点

Y=

f (X)

为了达到目标,我们应关注于输入还是输出呢?

Y 有依赖的 输出 结果 现象 监视

六西格马主要工具

定义

• 输出特性 测量

• •

输出变量

客户关键 •

因素

•

矩形图 工艺流程

• 原因/后果图

分析

• 多变量假设 实验

• 失效模式及后 • 方差分析( 果分析(FMEA) ANOVA)

• 100% 投入 • 良师益友 • 教学及辅导 • 识别和发现 • 参与

黑腰带- 100% 投入

• 职责、问题的解决者 • 工作经验 • 原则 • 专业技能

• 六西格马技能 • 工作经验 • 原则 • 专业技能 • 统计学知识 • 其它知识

黑腰带-良师益友

• 在工厂内或现场组织专家工作小组 • 与绿腰带合作实施完成项目

六西格马概述

绿腰带培训

帮助手册

什么是六西格马?

六西格马是一项严谨过程, 通过分析数 据, 系统地减少缺陷.

什么是六西格马?

• 六西格马用于预防缺陷的发生 • 在现有的产品及生产线上作出更改, 生产出优

良的产品 • 降低对客户而言最关键的缺陷 • 在全球每一个李尔工厂实施六西格马

六西格玛的历史

起源:

99.99966%合格率(6 Sigma) • 每小时丢失7封信件 • 每7个月有1分钟喝道不干净的水 • 每周有1.7次外科手术失误 • 每5年有一次提前或延迟降落

品质管理培训课件6 Sigma六西格玛Six Sigma 概要

Measurement Actual variation variation

Multi-vari

x1,

x7, x18, x22, x44, x57

x31, Multi-Vari identifies

variables and reduces

Noise the x’s

Multi-vari studies

可改善专案

(Y or y)

Six Sigma精確的五步驟流程

Define 對顧客而言最重要 的是什麼?

定義“客 對它的看法如何?數據的準 確性如何?

測量“y”

Analyze

什麼是造成defect & variation最重要的因素?

找出並測量“Xs”

Improve

Control 1. 利用確切的管理技法(防止失誤技法,管理圖等),管理

Vital Few Xs的變動。 2. 作成管理計劃書(Control Plan)及SOP 制 / 修訂 文件標準化 3. 確認Project Y的工程能力,評價改善目標是否達成。 4. 樹立爲持續改善Process的管理計劃。

45 0

10

20

Observation Number

-3.0SL=46.50 30

活用資訊工具推動 6 sigma

◎Minitab •一套容易學習的統計軟體 •適用在品質管制的工具 •具6 sigma所需相關統計工具 •廣為推動公司所採用 ◎6 sigma強調事實管理統計分析廣泛應用於MAIC各階段 ◎6 sigma專案人員不再要執行複雜的計算,而重視於數據蒐集,

Six Sigma品質

Only for CPTW Suppliers

Summary

Sixsigma Introduction

The Power of Six SigmaDec 5, 2001Vision Management Consultancy目錄Contents6sigma簡介及源起6sigma角色與職責6sigma部署與實施6sigma革新戰略步驟及管理工具討論Page 2請根據下列描述給你的企業評級F 我們公司僅憑經驗行事,我們不需要數據E 我們公司收集數據,僅此而已D 我們公司收集數據,有時會看看數據C 我們公司系統地對數據分類,並製作圖表B 我們公司利用抽樣數據完成一些基本的統計A 我們公司利用抽樣數據完成一些推理統計分析A+ 我們公司通過預測流程等式對流程定量控制審麼是6西格瑪What’s 6 Sigma工具产品分数卡技术/ 6σ公差/ 可制造性设计/ 数学模型工具試驗設計/ 流程圖/ 失效模式影響分析/ 測量系統分析/ 多變量分析/ 工序能力研究工具魚骨圖/ 頭腦風暴/ 柏拉圖/ SPC 控制圖工具經驗/ 感覺1~2σ3σ4σ5σ6σPage 4Sigma (σ) –針對某特性的過程標準方差Sigma 水平–針對某特性規格之過程能力指標σ平均值LSLUSLσ水平越高,流程發生缺陷的可能性就越低!審麼是6西格瑪What’s 6 Sigmaσ短期-1.5σ= σ長期0.0200000.0400000.0600000.0800000.0123456Sigma 水平不良率數列1數列2S i gm a 水平短期P P M长期P P M合格率1158655.3691462.530.85%222750.1308537.569.15%31350.066807.293.32%431.76209.799.38%50.3232.799.977%60.03.499.99966%生活中的σ……在座各位,再舉個關於σ的例子吧例:1500平方尺的房間舖滿了地毯,以3σ水平進行打掃,大概會有4平方尺仍然是髒的.3σ會導致相當多的顧客不滿意;若以6σ水平打掃,髒地毯只有針尖大小,根本看不見.Page 6審麼是6西格瑪What’s 6 Sigma 6Sigma 狭义上是一种统计评估法,要求的缺陷率为3.4/1000000.而在商业和工业领域,6Sigma又是一种管理模式,它建立了结构化及可测量的方式,以提供战略性的问题解决方案,通过消除错误、减少浪费,最终目的是提高顾客满意度和大幅增加公司利润.它指导公司如何科学地、根本地改善他们的经营方法,以及如何保持他们新的业绩水平.3.4DPMO = 3.4 Defects Per Million Opportunities注:每百萬缺陷機會中僅產生3.4個缺陷Page 86 Sigma 之6要素一切以客戶滿意和創造客戶價值為中心一切建立在數據和事實的基礎上一切活動都是流程,所有流程都有變異,6σ幫助有效減少變異有預見性的,積極主動的變革無邊界合作打破了官僚制,密切了團隊之間的關係,加速了業務的發展追求完美,容忍失誤如何估算σ水平?兩個產品之生產流程,其中一個是鉛筆,平均每產1000支就有30個不良現象;另一個是馬達,平均每產1000個就有189個不良現象.哪個流程表現更好?鉛筆每單位不良DPU 直通率RTY=e 缺陷機會Opp 每單元不良率DPMO σ水平馬達0.03097.04%150.0020020004.4050.18982.87%970.0019519504.405-dpuPage 106σ觀點组织各方面传统之道6Sigma 观点解决问题纠正预防行为被动反应提前动作制定决策基于经验基于数据调整过程频繁调整控制选择供应商成本能力计划短期长期设计性能可生产性培训员工时间允许制度化决策链层级式授权团队方向边走边看标杆人力成本资产低質量成本COPQ每一次σ變化使淨收入提高10%低於銷售收入的1%3.4(世界級)6銷售收入的15%~25%6210(行業平均水平)4不適用308537(無競爭力公司)2銷售收入的5%~15%2335銷售收入的25%~40%668073COPQ DPMOσ水平6西格瑪的起源及發展1985年,摩托羅拉政府電子事業部高級工程師Mikel Harry提交了一篇題為《在摩托羅拉內部推進6σ的戰略觀》的報告;1990年,摩托羅拉在伊利諾州設立摩托羅拉6σ研究院,參與建設的公司有IBM,柯達,Digital Electronics等;1994年,Harry在亞利桑那州籌建6σ學院,接納通用電氣及聯合信號為第一批客戶;1996年,通用電氣年會,杰克.韋而奇發動“6σ-通用電氣質量2000夢幻計劃”;營業利潤率從1996年的14.8%上升到2000年的18.9%1998年節省投資7.5億美金,1999年節省更達15億美金.2000年,積極推行6σ革新戰略的公司名單已基本等同於世界財富百強Page 126σ的角色及其責任明確的責任和角色在6σ的實施過程中至關重要,所有的員工都必須理解6σ的理念,並最終能使用6σ工具改進他們的工作.常見的角色有:執行管理層導師黑帶大師黑帶綠帶流程的主人項目團隊成員6σ的角色及其責任-執行管理層闡明推行6σ的原因,使整個組織樹立堅定的信念親力親為地制定6σ活動的方向和基調訂立清晰的遠景目標,制定現實的推廣計划成為一個振奮人心的6σ鼓手設立一個“醒目SMART”的業務目標使自己與6σ成效直接掛鉤保證結果的度量是真實可靠的定期對6σ的成果和困難作出有效的溝通Page 146σ的角色及其責任–導師通常又分設高級導師、用用導師、計劃導師高級導師公司級別的戰略職位,從執行管理層中選出,負責6σ的全部日常管理工作直接對總裁及部門經理負責呈交具體的財務目標和實施目標應用導師部門級別的戰略職位,負責各自事業部或責任區的6σ部署和實施,並對6σ支持系統的效率和效果負責向高級導師及所在部門經理或地區副總匯報計劃導師部門級別的戰術職位,一般要投入兩年的時間監督並指導黑帶,在項目水平上灌注6σ.負責黑帶項目的確認,選擇,執行等工作.打破公司的文化障礙,建立支持系統,確保資金資源,確認項目的提高執行官和導師們不必是一個統計學家,但是他們應善於利用和解釋6σ觀念和工具,這樣他們就能提出正確的問題,為黑帶提供合適的支持,確保6σ在組織中正確實施Page 166σ的角色及其責任–黑帶大師被導師選中在組織中執行和傳播6σ策略知識的專家,與導師一起工作協調項目的選擇和培訓.要求100%時間的投入6σ項目.指導黑帶和綠帶,在他們的領域內交流項目的進展和現狀.並保持與領導層的溝通.90%工作與統計無關,很大部分時間在於組織人員,設計跨功能試驗,協調計劃,會議和培訓,收集和組織信息.幫助將6σ融入組織文化經過了簡單化的黑帶培訓,培訓為期2~4天,主要在6σ測量,分析,改善,控制階段基本工具的使用方法方面進行基本的培訓.主要精力放在和他們日常工作相關的項目上.主要的任務是:有效地應用技術像黑帶一樣,在各自的領域內負責小規模的改善項目協助黑帶改善項目的實施,如收集數據,做試驗等Page 186σ的角色及其責任–流程的主人對大多數組織而言,他們是主管,部門經理,控制著某一特定的流程,他應保證流程改善的順利進行對於跨功能單位的某一流程改善項目,流程的主人需要共同工作協調資源6σ的角色及其責任–項目團隊成員接受過基本的6σ培訓在黑帶的指導下,收集和分析數據,同時幫助確認6σ項目取得的成績在項目工作中,能針對流程領域內的問題提供一些專家見解Page 206σ革新戰略的中堅力量–黑帶執行實施計劃,解決關鍵的製程、工程、服務和管理問題,從而創造一個科學的流程,實現預期利潤將6σ哲學、理論、策略及革新戰略發展成為深層次的應用知識,其中的重點是--統計學、流程診斷方法、試驗設計、流程控制技術等有效地培養和領導多功能的“改進流程”團隊同中層管理人員共同工作,探討“改進流程”計劃後期的執行和陳述工作,並為他們提供指導和建議充分使用和推廣6σ工具和方法同世界範圍內的黑帶建立網絡聯繫,收集成功案例Page 226σ革新戰略的中堅力量–黑帶為本地組織或現場建立6σ網絡顧問推銷6σ戰略和工具影響為6σ戰略和工具在企業內外部尋找應用機會發現對本地員工進行一對一教學培訓通過與其他組織合作確定重要或虛假的商務機會確認通過培訓,專題討論會,案例研究,本地座談會來傳授戰略,新工具傳授對本地員工進行正常的新戰略,新工具培訓教學黑帶任務6σ革新戰略的中堅力量–黑帶為審麼重要6σ改善項目的實施人,不僅要為項目成功地設計方案,提高組織流程的σ水平,也要為實現高水平的財務目標負責.鼓勵管理者提出新的工作方式,通過6σ項目的成功示範挑戰慣性思維.每個黑帶方案的利潤收益大概在至少15萬美元,一個優秀的黑帶每年完成4~6個項目,每年在直接成本費用和產品改善方面的淨收益大概為60~90萬美元.增強了顧客滿意度,推動了無邊界合作,加速了6σ在組織內的自我傳播.Page 246σ革新戰略的中堅力量–黑帶的選擇優秀的技術人員,具備管理者素質一般來說,內部選拔的黑帶,對公司的產品,服務及流程已經很熟悉;外部聘請的黑帶,可以給公司帶來新鮮的觀點,有利於克服公司傳統的束縛.黑帶數量:每100個員工選拔1名黑帶每30個黑帶選拔1名黑帶師6σ革新戰略的中堅力量–黑帶的培訓計劃培訓應用復查為期4個月的強化訓練(M-A-I-C),利用1個星期學習,用3個星期進行應用實踐,共1個月時間完成1個階段.黑帶的學習集中於對6σ哲學、理論、戰略和應用工具的理解,特別要強調的是革新工具--統計學、測量、過程控制、設計經驗等Page 266σ的角色及其責任–財務代表同計劃導師一起工作正式簽署每一項目的節約計劃同黑帶一起工作確認每一項目的財務規律和可能的財務影響黨項目進展或變化時,調整財務計劃黨項目接近完成時,繼承財務權,並確定該項目一年實際節約資金的數量6σ的部署與實施–實施階段制定和交流人力資源、規律、黑帶訓練、黑帶項目的基金計劃開始培訓綠帶和流程改善團隊領導,確認流程改善收益培訓計劃導師和黑帶,同時開展指定項目建立財務目標,設立時間限,培訓高級執行團隊的應用導師執行官同意開展6σ,確定6σ的目標和範圍認識到對6σ的需求,發掘對企業可能的影響驗收執行組織決定認識實施6σ的各個階段對於我們的盈利狀況、企業文化、或是競爭需求,企業是否必須做出改變?我們是否能為將6σ應用於公司業務中而建立起堅定的戰略指導原則?我們當前的改進體系和方法是否有能力滿足為使我們成為一個成功的,有競爭力的組織?Page 286σ的部署與實施–訂立SMART目標Specific:須簡單明瞭,不容易產生歧意Measurable:結果須可以度量Aggressive:須具有挑戰性Business Related:須與當前的總體業務目標緊密相關Timing:應在適當的時機訂立,且須在適當的時限實現SMARTGoalPage 30解決特定區域的高成本,翻工或延誤,例如:1.縮短流程週期2.削減浪費3.減少應收帳款解決問題將目標鎖定在關鍵戰略或運作弱點上,例如:1.加速產品開發2.加強供應效益3.建立執行電子商務的能力戰略改進組織工作方式的變動,或稱為‘文化的轉變’,例如:1.創立以客戶為導向的態度2.提升靈活性3.徹底放棄舊有的事業結構或方式業務轉型內容目標6σ的部署與實施–範圍資源–誰是最佳候選人? 在6σ上花費多少時間? 啟動階段的預算有多少?領導力–組織是否正同時關注很多項目? 會不會因為同時推動很多活動而力不從心?接受度–是否有些人比較抗拒所做的改變?以點帶面,循序漸進Page 32最重要的成本預算項目直接薪資.專職工作的員工間接薪資.管理層、小組成員、流程主人及其他諸如由於量測、客戶反饋、數據採集等活動所耗費的時間培訓和諮詢費用改進計劃實施的成本6σ的部署與實施–成本/ 收益預測潛在利益當前的DPMO 及每個缺陷的平均成本(人員,材料,及其他相關因素的成本)COPQ 為削減X%缺陷帶來的節省重新認證的成本過長的生產週期加班過量庫存顧客忠誠度降低緊急訂單過度的維修成本喪失的銷售機會檢驗延遲交貨訴訟費用降等級翻工索賠產能損失明顯損失Page 345-無須投資,小於160工時4-投資小,160-4803-投資小,480-9602-投資大,960-20001-投資大,2000+4所需資源(1-5)5-對保持業務成功關鍵3-支持/輔助非關鍵業務1-與業務目標聯繫不大5業務相關性(1-5)5-<3個月4-3個月3-5個月2-6個月1-9個月3完成期限(1-5)5-100%4-75%3-50%2-25%1-<10%4成功機會(1-5)I-增加收入A-避免損失10-500K+9-450K 8-400K …1-50K1-是0-否2400A101提高A 產品熔接通過率項目優先度增加收入/避免損失(I/A)影響金額(1-10)DMAI C(0-1)項目名稱6σ項目選擇決策矩陣表6σ的部署與實施–項目表6σ項目表业务单位:项目编号:受影响产品:顾客:流程:开始日期:黑带:预计完成日期:电话:导师:项目组成员:问题描述:基线目标目标:RTY/COPQ/PPM/DPMO项目收益:进度表:序号事件时间状态潜在障碍:6σ的部署與實施–步驟引起執行官對6σ的興趣做出執行6σ的簡要報告決定開展6σ指導6σ導師培訓為實施6σ項目選擇第一組業務選拔黑帶,並加以培訓指導黑帶培訓執行標準的6σ檢驗流程對工作進行第二次評估決定擴大6σ開展範圍修定6σ執行計劃表把所學的知識與6σ戰略結合Page 366σ的部署與實施–執行時間表Week1 –定位和計劃Week2~5 –導師培訓Week6 –導師檢查Week7 –第一波黑帶測量階段為期5天的培訓Week8~10 –在指定的項目中學以致用Week11 –檢查測量階段,並分析階段培訓Week12~14 –在指定的項目中學以致用Week15 –檢查分析階段,並改善階段培訓Week16~18 –在指定的項目中學以致用Week19 –檢查改善階段,並控制階段培訓Week20~22 –在指定的項目中學以致用Week23~24 –檢查控制階段,並檢查整個項目實施情況,做必要改變Page 386σ革新戰略綜合I控制C實現革新改進改進I 優化革新戰略分析A 定義D目標革新戰略階段階段改變日常商業運作模式標準化S 結構化黑帶項目了解當前運作層次測量M 定性確認關鍵商業問題認可R 確認6σ路徑圖6σ革新戰略公司目標建立改進計劃實施改進評審進度並修正選擇最優先的關鍵少數測量:工業要求及標準分析:黑帶項目選擇改進:結構化控制:推動支持團隊持續評審進度測量:DPMO分析:關鍵少數Xs改進:利用6σ工具控制:由檢查Y 轉為控制Xs,選擇新項目目標:Y=f(Xs)DPMODPU關注創造產品,提供服務的流程將精力集中在能夠解決的問題上闡明問題!闡明問題!闡明問題!挑出那些給你帶來最多麻煩的問題,這種問題往往會讓你公司花費最大,讓顧客最為惱火--倘若你能妥善解決,給你的回報也是最大的.Page 406σ革新戰略–測量測量流程的能力水平,即該流程的缺陷機率有多少關注CTQ關鍵質量要素正確的數據至關重要!正確的決策有賴於正確的數據!Page 42流程圖XY 矩陣圖PFMEA 流程失效模式影響分析魚骨圖測量系統分析MSA 流程能力評估6σ革新戰略–測量. 流程圖基本構成元素流程步驟DPU 周期時間輸入(Xs)輸出(Ys)Page 446σ革新戰略–測量. 流程圖示例車加工鋼件DPU=0.056周期時間=5min(Xs)V A檢查DPU=0.00周期時間=2min翻工DPU=0.00周期時間=40minN V ANV A(Ys)圓錐體尺寸/表面光潔RTY=94.5%C 進刀速C 轉速C 刀具類型C 刀具鋒利度C 鋼件特性S 部件清潔度N 車工作業N 材料變異N 環境溫度C 鋼件长度6σ革新戰略–測量. XY 矩陣圖示例XY MatrixProject:Laser printing quality improvement Date:Nov 3,200012345678910O u t p u t V a r i a b l e s (Y 's )P r i n t c o n t e n t sP r i n t p o s i t i o nP r i n t c o l o r c o n t r a s t C a s e s c r a t c h e s Output Ranking109710Input Variables(X's)Association TableRank %Rank 1Operator 881823914.75%2Technician 36311157.10%3Jig dimension 19141388.52%4Jig cleaness 030247 2.90%5Hold jig dimension 0902101 6.23%6Hold jig cleaness 030137 2.28%7stability of base 020128 1.73%8Print head condition432081 5.00%9Print current 10110017911.05%10Print speed101601519.32%11QSW 604088 5.43%12Attenuator 60801167.16%13Somke 201027 1.67%14Machine temp.101017 1.05%15Lamp condition 80601227.53%16Sensitivity of pedal861348.27%17181920View ResultsDeleteInstructionsDEMOPage 466σ革新戰略–測量. XY 矩陣圖示例Characteristic Selection MatrixResults0%10%20%30%40%50%60%70%80%90%100%H o l d j i g c le a n e s sJ i g cl e a n e ssS.O .PQ SW At t e n u a t i o n r a t e H o l d j i g d i m e n s i o nJ i g d i m e n si o nPr i n t sp e e dO p e r a t o rPr i n t cu r r e n tInput CharacteristicC h a r a c t e r i s t i c I m p o r t a n c e (%)Output VariablesCustomer Priority Rank #Print color contrast 6Print position 8Print contents10Input VariablesRank %Hold jig cleaness 16 1.87%Jig cleaness16 1.87%S.O.P 52 6.07%QSW 647.48%Attenuation rate 687.94%Hold jig dimension 10011.68%Jig dimension 10011.68%Print speed 13615.89%Operator 14416.82%Print current16018.69%6σ革新戰略–測量. PFMEAFMEA 是一组系统化的活动,其目的是:发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少这些潜在失效发生的措施;书面总结上述过程動態文件Page 486σ革新戰略–測量. PFMEA潜在失效模式和效应分析 (FMEA)! 系统 ! 设计 ! 过程系统 / 子系统 / 零部件 /项目名称:责任者:编号:生效日期:页码: 第 页 / 共 页车型年/车辆类型:编制者:核心小组:FMEA 日期(制定)修订执行结果项目/功能潜在失效模式潜在失效效应严重度等级失效原因发生度现行系统检测/设计/过程控制难检度风险优先数RPN建议措施负责人与日期执行措施严重度S发生度O难检度DRPN6σ革新戰略–測量. 鱼骨图別名因果圖或石川圖,主要用於分析問題可能的原因或影響產品質量的各種因素,從而加以控制Page 506σ革新戰略–測量. MSAσ^2總= σ^2產品+ σ^2測量系統σ^2測量系統= σ^2重複性+ σ^2再現性观察变差(测量总变差)操作者造成的变差(再现性)产品(过程)变差线性精确度(偏差)稳定性重复性测量系统变差量具造成的变差6σ革新戰略–測量. Gage R&RM is c :Toleranc e:Repo rted by :Date of s tud y :Gage nam e :1.11.00.90.80.70.60.50.40.3321Xbar Chart by OperatorS a m p l e M e a nM ea n=0.8075UCL =0.8796LCL =0.73540.150.100.050.00321R Chart by OperatorS a m p l e R a n g eR=0.03833UCL =0.1252LCL =0109 8 7 6 5 4 3 2 11.11.00.90.80.70.60.50.4PartIDOperatorOperator*PartID InteractionA v e r a g e1 2 33211.11.00.90.80.70.60.50.4OperatorBy Operator109 8 7 6 5 4 3 2 11.11.00.90.80.70.60.50.4PartIDBy PartID%Co ntribution %Stu dy Va rPart-to-PartRepro dRepea tGage R&R10050Components of VariationP e r c e n tGage R&R (ANOVA) for MeasurePage 526σ革新戰略–測量. 流程能力评估流程能力评估路境图确认规格收集样本数据计算Z 值估算PPM估算Cp,Cpk,Pp,Ppk 定性型定量型计算不良数计算PPM 计算Z 值转换成Cpk,Ppk6σ革新戰略–測量. 流程能力评估1009080706050403020USLLSLProcess Capability Analysis for LengthPPM T otalPPM > USL PPM < LSL PPM T otalPPM > USL PPM < LSL PPM TotalPPM > USL PPM < LSL PpkPPL PPU Pp CpmCpk CPL CPU Cp StDev (Overall)StDev (Within)Sample N Mean LSL Target USL 24160.831356.5722804.2618700.84818.1017882.7424000.002000.0022000.000.670.671.000.83 *0.700.701.050.8710.00509.5257500 70.000 50.000 *100.000Exp. "Overall" PerformanceExp. "Within" PerformanceObserved Performance Overall Capability Potential (Within) Capability Process DataWithin OverallPage 546σ革新戰略–測量. 质量成本导致质量成本的原因主要是?内部失败,外部失败,鉴别和预防废品翻工供应商废品和翻工顾客成本质保成本抱怨处理退货检查测试质量审计测试设备的原始成本几维护成本质量计划流程计划流程控制培训6σ革新戰略–測量. 阶段总结要解決或改善的问题清楚了吗?谁是顾客?商业价值如何?改进可否推广应用?技术的问题还是过程控制的问题?获得了必要的资源以开展项目吗?分析收集的數據以決定生產中變化因素之間關係和改進方向.判斷流程運行的現狀有多好或多壞,找出質量波動的可能根源.讓我們簡單了解一下統計學知識在6σ中的主要應用吧Page 566σ革新戰略–分析流程分布圖(Descriptive Statistics)多變量研究(Multi-Vari Study)假設試驗(Hypothesis testing)平均值統計試驗(Statistics tests of Means)方差值統計試驗(Statistics tests of Variance)分布統計試驗(Statistics tests of Proportions)相關性和回歸分析(Correlation and Regression)Page 582180706050403020100tshiftt h i c k35050060060011001600SpeedA v g N R19.720.0Multi-Vari Chart for AvgNR By Current - SpeedCurrent所有可能的XsX1X2X3X4X5X6X1X5很有可能的Xs6σ革新戰略–分析. 階段總結從統計學的角度來看,問題描述清楚嗎?輸出響應是離散值還是連續值?分布如何?識別了潛在的少數用於試驗設計的輸入變量嗎?有些審麼障礙?爭取到足夠的資源進行下一步嗎?Page 606σ革新戰略–改善. 試驗設計DoE運用試驗設計來找到關鍵的少數CTQs移動並收窄輸出響應的分布,使其靠近平均值、減少方差確認試驗結果6σ革新戰略–改善. 試驗設計DoEStdOrder RunOrder CenterPt BlocksCurentSpeed FlashtubeY 1111132000322112020001033111380001441120800095511132001200166112020012001077111380012001881120800120089911132000310101120200010111111138000112121120800091313111320012001141411202001200101515111380012001161611208001200817170116.5500600518180116.55006005Curent Speed Flashtube1320200800 012001.112503.243755.375007.506259.63750YMain Effects Plot (data means) for YCenterpoint2008001200 26102 610CurentSpeedFlashtube1320200800Interaction Plot (data means) for YCenterpoint-1.58081-1.08283-0.50.00.5Y11.B84858687.0-1.51.51.00.50.0-0.5-1.01.5CSurf ace Plot of Y1是否所有潛在輸入變量可測可控?CTQs在統計和實際上對輸出變量有多大影響?試驗改善可拓展應用在其他流程中嗎?可行的話,準備如何拓展?資源是否足夠進行下一步?Page 626σ革新戰略–控制在過程中引進防差錯技術確定過程控制公差測量改善後過程能力採用適當的方法控制CTQs將改善及成果文件化,並加以推廣Page 646σ革新戰略–控制. 階段總結CTQs有哪些?如何控制或重新設計這些CTQs?如何確保問題不再重現?如何做好改善成果的推廣應用?改善措施有文件化嗎?此次改善的收益如何?哪些地方需要進一步改善?項目的心得體會?Page 666σ革新戰略–聚焦Y=F(Xs)过程特性过程优化测量分析改善控制YXs响应变量Dependent 输出征兆影响输入变量Independent 过程输入问题原因监查系统控制系统6σ革新戰略–大框架分析测量改善控制清楚地描述问题点;确定Y ;建立流程图及FMEA ;估测量系统及规格;初始流程收集分析原始数据;流程分布图表明问题的真相;利用图形分析,多变量研究,假设试验及其他基础统计工具确定变异来源運用試驗設計找到關鍵的少數CTQs ;移動並收窄輸出響應的分布,使其靠近平均值、減少方差;確認試驗結果在過程中引進防差錯技術;確定過程控制公差;測量改善後過程能力;採用適當的方法控制CTQs ;將改善及成果文件化,並加以推廣实际问题统计问题解决问题方案Page 686σ革新戰略–成功要素將6σ與業務策略和優先次序緊密聯繫把定位為黨今管理的改進方法使信息簡單明瞭發展自己通向的道路著重短期結果著重長期的成長和發展選傳成果、承認挫敗,同時吸取經驗教訓有投入才有產出明智地使用工具把客戶、流程、數據和創新有機聯繫起來建立系統高層領導負責不斷學習6σ革新戰略–課堂討論QQQ Q。

6sigma概述培训课件

100ppm / 6σ 适用

→ 选定改良对象 → 实施 FMEA 进程

- 在顾客的观念上选定对价值 影响大的进程

→ 确定CTQ 进程

→ 进程分类 - 普通管理进程

- 重要管理进程

- 法规进程 - 偏向改良进程等

→ 依据进程分类决议 适用100ppm / 6σ

第十二页,共39页。

Ⅰ. 什么是6σ?

8. 6σ 哲学(zhéxué)

(%)

改造的 不合格改良活动

●

●

●

○

☆

‘93 ‘96 ‘97 ‘98 2002

* 推断主要产品(chǎnpǐn)的该年度的 NC率

第十五页,共39页。

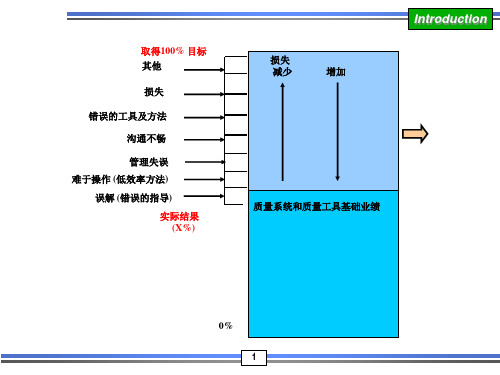

Ⅱ. 为什么实行6σ?

1. 质量和缺点(quēdiǎn)本钱

〝如今的质量本钱(běn qián)中的缺点本钱(běn qián)是这冰山的容貌〞

反省(fǎn xǐng)

- 衔接比拟容易做的统计技法

偏向

- 子的 影响

-(CTQ, 效果)

- 可以运用(Package系统方法)

-

* Project Tracking System : 项目管理及其体系

第十一页,共39页。

Ⅰ. 什么是6σ?

7. 与已有改良Tool的比拟

100ppm和 6σ 比拟(bǐnǐ)

100ppm

6σ

3. 事业战略 : 以全公司立场上达成运营改造的战略来活用 确定效果 → 掌握如今位置 → 设定目的 → 全公司改良活动→ 测定活动效果/奖惩和管理 4. 生活哲学 :在我们做的每件事情上增加误差,增加损失〔LOSS〕,停止改良。 做事情,要有耐烦还要

明智.

第六页,共39页。

Ⅰ. 什么是6σ?

精选6SigmaIntroductionT

Introduction

Management won’t support it 管理層不支持

I already know all those tools 我已經知道所有的那些方法

A project will take forever, let’s just do it 有一個永遠也做不完的專案,我們一直在做!

It’s the flavor of the month 口頭上的好處-口惠

4s Performance4s績效

Airline deaths per passenger mile are 7s +…A Good Thing!

The Classical View of Performance

績效的古典看法

Introduction

6s Quality is not only POSSIBLE,6s品質不僅只是可能,

1. I’m busy trying to fix all the problems that we have. I don’t have time for that. 我正忙著處理現存在的問題,我沒有時間.

TOP 10 REASONS WHY SIX SIGMA IS RESISTED

What does 6 SIGMA look like….正态分布

Introduction

達到6s只是找到減少流程中變异的方法一种簡單事情,這樣最接近的規格至少是在6個標準偏差之內.

SixSigma教程

SixSigma教程SixSigma简单介绍什么是"6-sigma" ?"6-sigma"是⼀个使您的公司达到世界级的质量和竞争⼒的管理策略和技术⼿段。

它已成功地应⽤于许多世界著名的⼤公司企业,如GE,Motorola, allied signal, Honey well, Sony, Siemens, Westing house等。

通过提⾼各种过程(如市场、研发、⽣产、采购、维修、服务、管理、财务、⼈事等)的运作效率和效果,降低失误和故障率,来提⾼客户的满意度和市场占有率,从⽽增加销售额。

另⼀⽅⾯,通过提⾼效率,减少故障,可以节省⼤量因质量问题和效率低下⽽损失的成本。

在当今世界,普通的公司,⼀般可达到3~4σ的⽔平。

这意味着质量成本将占到销售额的30~40%,⽽6- sigma的公司,质量成本只占到不⾜销售额的5%。

Sigma(σ)是⼀个西腊(Greek)字母。

在统计学中,它代表偏差;在6- sigma中,也同样代表偏差。

6- sigma意味着每⼀百万个机会中只有3.4个错误或故障。

不运⽤"6- sigma"的⽅法和策略,⼀个公司想从低⽔平的过程能⼒(如3~4σ)上升到6σ的⽔平是不可能的。

您的公司是否有兴趣实施"6-sigma"的⽅法和策略?"科理顾问服务有限公司"可以提供有效的帮助。

因为她拥有世界级的、经验丰富的"6-sigma"专家和独到的突破策略。

科理公司辅导案例实例1⼀个半导体簿膜设备制造商?quot;6-sigma"实施前的状况是:由于设计研发周期过长,该公司总是不能及时将产品推⼊市场,⽽且由于故障率太⾼,导致售后服务和维修成本过⾼。

售后服务和维修成本包括:(1)顾客报怨、投诉和保修成本;(2)客户维修成本;(3)延迟发货和停产损失。

该公司⼀台设备的平均单价是US$7500K。

(六西格玛管理)西格玛培训教材优质

(六西格玛管理)西格玛培训教材第一章6西格码概述六西格玛起源与发展20世纪90年代在美国兴起的六西格玛管理,如汹汹火焰在全世界燃烧。

推行六西格玛企业的名单如同世界500强企业的排名,六西格玛不仅在这些优秀企业扎下了根,而且还经受了时间的考验。

一时间六西格玛成了全世界管理界的热门话题。

六西格玛是什么呢?简单说,六西格玛是衡量质量水平的一种“公制单位”,因为六西格玛水平的质量意味着即是你的产品均值与目标值还存在一点偏离(1.5σ),你的产品差错率也尽为百万分之3.4。

目前世界上真正实现了六西格玛质量的企业并不多,六西格玛质量水平就成了企业追求完美的一个象征。

六西格玛是在全面质量管理基础上发展起来的一种有效的管理方法,它指导企业“选出正确的人选”,采用“正确的方法”来做“正确的事”。

把人(具有黑带等资格的人)的力量、流程(DMAIC)的力量和技术方法的力量“三流合一”紧密结合,成为一种持续改进和突破的有效方法。

六西格玛管理围绕着质量做“文章”,通过提高质量来满足顾客需求,保证企业稳定市场占有率甚至增加市场份额,但它又不是为了提高质量而提高质量,六西格玛在提高质量的同时降低了成本,给企业增加利润。

六西格玛的实践彻底打破了传统的“提高质量就意味着增加成本”的老观念。

当然六西格玛还有更重要的作用,那就是改变企业的文化,注入创新的“基因”,使企业持续保持活力。

一、六西格玛起源与发展六西格玛起源于摩托罗拉。

许多人可能还记得上世纪八十年代,日本产品凭借着高质量、低成本横扫全球,美国的制造企业也持续遭受打击,市场竞争的战火就在美国企业的家门口燃烧,摩托罗拉也遭受重创,最让他们难以接受的是日本一家企业从他们手中收购一家电视机厂后,迅速用日本管理模式治理和运作,很快使产品质量发生了极大的变化,电视机的缺陷率只有摩托罗拉管理时期的1/20,摩托罗拉不得不承认自己的质量在衰退,管理已落伍。

于是,他们走上了艰辛的质量改进之路,通过制定质量战略,采取改进措施,来满足顾客需求。

六西格玛介绍解读

顾客 (会议参加者)

- 温度适宜的咖啡 - 干净的杯子 - 干净整洁的餐具 - 称心的陈列 - Snack 服务

- 温度适宜的好咖啡 - 迅速的服务 (特 Refill时) - 容纳人员多,近处的化妆室 相谈场所

为什么有这种差异?

例1) 宾馆 Conference

顾客中心

Six Sigma的特征

12s

6s

0.01ppm

为什么Six Sigma是 3.4ppm?

Process平均经常不一定

u (平均值)

3.4ppm

LSL

USL

Process 平均从规格中心向左或向右移动 1.5s 从平均值到 USL或 LSL中,短的规格界限的距离为 4.5s 脱离规格的概率是 3.4ppm

4.5s

每时间7件邮件丢失 每周1.7件做错的手术 每年 68件开错的处方单

Six Sigma思考 - 我们怎么想,应怎样的姿势做事? Six Sigma信念 - “好品质Process,是指 以最低费用可以按期提供好品质的产品。” - “过程完善时,结果也完善, 因此可以达成 6水准。” - “结果不理想,过程(Process)中肯定有缺陷。” Six Sigma 文化

平均值

规格界限(USL)

-3σ -2σ -1σ μ +1σ +2σ +3σ

? 倍

规格界限(LSL)

1σ

从规格界限到平均值为止距离相当于标准偏差(σ)的几倍?

假如是定性 Process(没有平均移动)

6s

u (平均值)

0.01ppm

LSL

s

USL

意味着 USL和LSL 之间的距离是 12 。 ( 的 12倍 ) 脱离规格概率是 0.02ppm

6sigmaintroduction精编版

1970年:TQC使日本企业的竞争力极大地提高,其中,桥车、家用电器、手表、电子产品等占领了大批国际市场。因此促进了日本经济的极大发展。全面质量管理的理论在世界范围内产生巨大影响。日本质量管理学家对质量管理的理论和方法的发展作出了巨大贡献。这一时期生产了石川馨、田口玄一等世界著名质量管理专家。这一时期产生的管理方法和技术包括: JIT—准时化生产、Kamben —看板生产、Kaizen—质量改进、QFD—质量功能展开、田口方法、新七种工具 由于田口博士的努力和贡献,质量工程学开始形成并得到巨大发展。1979年:英国制定了国家质量管理标准BS5750——将军方合同环境下使用的质量保证方法引入市场环境。这标志着质量标准不仅对军用物资装备的生产,而且对整个工业界产生影响。

机会数不同

制造过程

客户或供应商

管理活动

关注成本

标准偏差(Sigma)

缺陷率(PPM)

品质成本

竞争力水平

世界级水平

工定平均水平

缺乏竞争力的水平

测量每个过程

评估机会

缺陷数统计

利用统计表将缺陷转化为 “Sigma”值

6 σ-3.4dpmo

六西格玛和持续改善

6σ=一种系统化的持续改善方法。 1-确定能提供的产品或服务 4 – 确定工作过程 2-确定客户及其需求 5 – 消除缺陷来源/过程优化 3-确定需求及供应商 6 – 持续改善西格玛水平

TQC

六西格玛

1

2

3

4

5

聚焦于产品品质

领导不重视

缺乏有效整合

项目与财务收益未联系

项目太大,未限制目标

必须在4~6个月内完成

每个项目首先确定清晰的财务收益

项目与公司、部门战略相结合

提高企业竞争力的秘密武器Six Sigma简介.ppt

1985 ◆ DRAM 的市场亦被日本所取代,再面临倒闭

1987 1988

◆ 通讯部-费雯提出“6σ”改革新方案,并期许 1992 年达到 “6σ”质量管理目标(3.4ppm)

◆ 获得马尔康巴利治奖(美国国家质量奖)

1993 ◆ 产品质量水准 →“5.4σ”

2019-9-5

感谢你的欣赏

16

6σ& Motorola (二)

68.27% 317300ppm 30.23% 697700ppm

95.45

45500

69.13

308700

99.73

2700

93.32

66810

99.9937

63 99.3790

6210

99.999943

0.57 99.97670

233

99.9999998

0.002 99.999660

3.4

2019-9-5

托罗拉已经发展成为一个生产电子设备和电子零

部件的大型公司,年营业额超过300亿美元,员

工近13万人。1956年罗伯特W ·盖尔温(Robert

W ·Galvin)继其父成为公司总裁,并于1964年

成为首席执行官(CEO,Chief Executive

Officer)兼董事长。

2019-9-5

感谢你的欣赏

过程性能至六西格玛(相当于百万次机会不合格数为

3.4 DPMO,参见表1-2)并期望在5年内弥补他们与日

2019-9本-5 的质量差距。

感谢你的欣赏

6

六西格玛(Six Sigma)来源(5/5)

表1-2 σ质量水平对照表

±σ 1σ 2σ 3σ 4σ 5σ 6σ

常态分配(统计理论) 常态分配(shift1.5σ)

六西格玛管理-IntroductionofSixSigma 精品

Belton Group

Rex Wong

Scope of Module

What is Six Sigma Why the need for Six Sigma How to apply Six Sigma

2

What is Six Sigma?

Optimum Level (1)

Time 10

Natural Variation under 1 (±31)

Why needs of Six Sigma?

The goal of Six Sigma is not to achieve six sigma

levels of quality (i.e. 3.4 dpmo). Six Sigma is about improving profitability; improved quality and efficiency are immediate by-products.

5

Six Sigma – A business strategy

Improved Sigma-Rating of Process Improved Product or Process Quality

Reduced Cost of Operations Greater Customer Satisfaction

22

Breakthrough Improvement

Special Variation

Natural Variation (±30) Baseline ~ NID(0, 0²)

Reject Rate

Goal ~ NID(1, 1²) Entitlement

Six Sigma介绍

A公司的主要目标

• 改进所有产品的上市时间 • 成为高技术领域的领袖 • 创建世界级的制造过程 • 与供应商建立战略合作关系 • 提供最好的产品及过程品质 • 与主要客户建立战略合作关系 • 成Six为Si被gm选a项择目的必须雇与主以上目标相吻合!!!

Six Sigma的利益

• 降低成本

• 对于有 k 个工序的过程:

阿里巧巧

规范化的产出率

• 过程 A

过程 B

工序 1

工序 1

工序 2

工序 2

Yrt(A) = 80.1% Yn(A) = (Yrt(A))1/2 = 0.8011/2 = 0.895

阿里巧巧

工序 3

Yrt(B) = 79.6% Yn(B) = (Yrt(B))1/3 = 0.7961/3 = 0.927

• 何种方案为备选的解决方案? • 何种方案在最小成本或最小破坏的情

况下可以最大限度的达成目标? • 如何评价所选择的方案的有效性,然

后进行实施。

阿里巧巧

控制

• 在控制阶段,建立保证过程产品或服务品 质被连续监控以保持稳定的行动。

实施测量和行动 以维持改善成果

确定过程责任人和 管理人员的职责

实行闭环管理, 向 Six Sigma努力

Six Sigma介绍

阿里巧巧

培训目标

• 什么是 Six Sigma? • 为何需要 Six Sigma? • 如何应用 Six Sigma?

• Six Sigma的组织模型

• Six Sigma 在X公司的应用

阿里巧巧

何为 Six Sigma?

• 六西格玛是一个业务流程,它允许公司通 过设计和监控每天的业务活动来彻底改变 其底线,其目标为大幅度增加客户满意度 的同时将浪费和资源成本降至最低。

6 Sigma Introduction 共80页

It presents how the process is actually performing over time. (Sustained process capability)

technology.

6σ/ Maggie Tsao 13

Yield -- 1.5 Sigma Shift

6σ/ Maggie Tsao 14

Defect% -- Normal Distribution

6σ/ Maggie Tsao 15

Defect% -- Centered Distribution

Application of statistical tools to Define/ measure/ analyze/ improve/ control

6σ/ Maggie Tsao 5

Yield -- Normal Distribution

LSL

68.27% 95.45% 99.73% 99.994% 99.99994% 99.9999998%

6σ/ Maggie Tsao 16

Defect% -- 1.5Sigma Shift

6σ/ Maggie Tsao 17

Centered vs. 1.5 Sigma Shift

6σ/ Maggie Tsao 18

What’s DPU ???

Defects Any variation of a required characteristic of product or

A vision and philosophy of data based decision making, and a commitment to improved customer quality.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通過檢驗來實施 Six Sigma

在下面的短文中出現了多少次f? 在下面的短文中出現了多少次 ? The necessity in training hired hands in the strange handling of valuable live stock in premier operations is a priority in the eyes of the operations owners. Since the ancestors of the owners trained the hired hands in premier operations in the strange handling of valuable live stock, the operations owners thought they should carry on with the happy tradition of training hired hands in the premier operations in the strange handling of valuable live stock because they believe it is the basis of good basic operations management.

從下而上以趨動財務為目標 製造(品质管理范畴) 製造

GE 3M Maybe Azurewave

服務業 高度有效的企业流程设计、改善和优化的技术 銷售及產品的商品化

Azurewave獨特的結果 獨特的結果

Six Sigma 的流程

• • • • • 由跨功能團隊實施 由跨功能團隊 團隊實施 • 該團隊完成專案章程的定義和目標 • 並接受流程變異研究的培訓 並接受流程變異研究的培訓 • 使用分析和統計方法 使用分析和統計方法

99% 優良率 郵遞系統 每小時丟失20,000 件郵件 每小時丟失 航空系統 每天兩次短/ 每天兩次短/ 長著陸 醫療業 每年200,000 個錯誤處方 每年 99.99966% 優良率

每小時丟失7 每小時丟失 件郵件

每五年一次短/ 每五年一次短/ 長著陸

每年68 個錯誤處方 每年

每個流程都存在變異

老虎伍茲推桿的Sigma 值是多少 值是多少? 老虎伍茲推桿的

19

卡片製作流程

• 假設你的“工廠” 裏有 個工作臺。 假設你的“工廠” 裏有3 個工作臺。 • 必須保證每張卡在每個工作臺上都能加工成功。 必須保證每張卡在每個工作臺上都能加工成功。 • 你必須交運 個成品卡片給客戶。 你必須交運25 個成品卡片給客戶。 • 你將為人力、物料支付款項。每張原卡成本是 你將為人力、物料支付款項。每張原卡成本是5 美元,每拋落一次的成本是2 美元。 美元,每拋落一次的成本是 美元。

工作任務

• 25 張成品卡,統計生產卡片所需的總時間(從第一次拋卡到 張成品卡,統計生產卡片所需的總時間( 完成25 張卡片),每個工作臺的拋卡次數,各工作臺完工量, ),每個工作臺的拋卡次數 完成 張卡片),每個工作臺的拋卡次數,各工作臺完工量, 投入加工的卡數。 投入加工的卡數。

開始步驟

• 挑選人員 • 獲取原料供應和機器設備 • 每操作者試擲 張卡片 挑選操作員 每操作者試擲5 張卡片(挑選操作員 挑選操作員) • 將卡片送回第一位操作者 • 開始擲卡並啟動碼表

團隊合作極為重要

Six Sigma 專案中的團隊合作

確定機會

為何改善?

瞭解變異

改善什麼?

找出變異的原因

在哪些領域改善?

改善流程以減少變異

如何改善?

對流程進行控制以鞏固和增進績效

如何鞏固成果?

Six Sigma 方法的要求

• 研究工作流程和流程結果來 • 瞭解流程變異的影響以 • 決定如何減少變異和控制流程

Tools (Training Module)

Measure

ห้องสมุดไป่ตู้

流程圖繪製 優先矩陣 MiniTab 介紹 敘述統計概論 圖形工具應用(QC-7Tools)

量測系統分析 產品/流程能力分析 PFMEA

Analyze

假設檢定 變異分析(ANOVA) 相關性與回歸分析 多變數分析(Multi-Vari) DOE(分階乘實驗) DOE(全階乘實驗) Dealing with Noise 遞變作業 SPC(管制圖) Poka-Yoke(防呆法) Control Method

流程指導

組織工作小組

• 每個工作臺需要一名工作人員,每次垂直向下拋下一張卡片, 每個工作臺需要一名工作人員,每次垂直向下拋下一張卡片, 最後記錄下該工作臺拋落卡片的總數。拋卡之前, 最後記錄下該工作臺拋落卡片的總數。拋卡之前,他要伸手從 前一工作臺“ 來一張卡片。在流程啟動前,每位工人有5 前一工作臺“拉” 來一張卡片。在流程啟動前,每位工人有 次試拋機會。 次試拋機會。 • 每個工作臺需要一名物料處理員。他負責收撿和傳送卡片, 每個工作臺需要一名物料處理員。他負責收撿和傳送卡片, 並記下該工作臺“加工成功” 的卡片總數。 並記下該工作臺“加工成功” 的卡片總數。 • 你可能還要任命一位計時員,協調員等(如有需要)。 你可能還要任命一位計時員,協調員等(如有需要)。

方法、物料、 人員、機器設備

產品與服務

Six Sigma 的應用

Six Sigma 致力於尋找一種方法,以減少流程及流程結果中的問題 致力於尋找一種方法,

Six Sigma 衡量標準

Six Sigma 水平Z值计算 水平 值计算

12

通過檢驗來實施 Six Sigma

在下面的短文中出現了多少次f? 在下面的短文中出現了多少次 ? The necessity of training farm hands for the first class farms in the fatherly handling of farm live stock is foremost in the eyes of family farm owners. Since the forefathers of the farm owners trained the family farmhands for first class farms in the fatherly handling of farm live stock, the farm owners felt they should carry on with the family tradition of training farm hands of the first class farmers in the fatherly handling of farm live stock because they believe it is the basis of good fundamental farm management.

商業 •裝運產品 裝運產品 •生產產品 生產產品 •解答問題 解答問題

個人 •打高爾夫球 打高爾夫球 •上班 上班 •製作卡片 製作卡片

18

推桿流程

每年365 輪高爾夫球賽 每年 2σ 3σ 4σ 5σ 6σ 每輪小於6 個推桿失誤 每輪小於 每輪約1 每輪約 個推桿失誤 每9 輪1 個推桿失誤 每1.5 年1 個推桿失誤 每45 年1 個推桿失誤

Six Sigma 是一種 以客戶為中心的、 以客戶為中心的、 系統的、 系統的、資料導向 式的, 式的,使工作更有 效率的方法。 效率的方法。

Six Sigma 提供珍貴的結果

績效提升 績效提升

工廠績效

• 廢品成本 件降低 廢品成本/ 件降低80% • 返工成本 件降低 返工成本/ 件降低74% • 進料品質改善 進料品質改善80% • 因物料原因導致的生產線中斷降低 因物料原因導致的生產線中斷降低95% • 客戶退貨率降低 客戶退貨率降低50%,失敗率要好於 Sigma ,失敗率要好於5 • 工廠庫存減少 工廠庫存減少80% • 新產品鑒定週期從 天縮短到 天 新產品鑒定週期從17 天縮短到5

所需記錄資料

• 所有好的單位送至下一步驟 或顧客 所有好的單位送至下一步驟(或顧客 或顧客) • 每一步驟之總“投擲數” (您不須記錄返工的單位數 每一步驟之總“投擲數” 您不須記錄返工的單位數 您不須記錄返工的單位數) • 從未使用的卡片數 僅限於第一位操作者 從未使用 從未使用的卡片數(僅限於第一位操作者 僅限於第一位操作者過的卡片必須與返工的卡片分開) 過的卡片必須與返工的卡片分開 • 由第一擲到完成顧客訂單的總時間

逃脫的不良品的現實狀況

不論你的核對總和測試流程如何完善,製造出的不良品越多, 不論你的核對總和測試流程如何完善,製造出的不良品越多, 流到客戶那裏的不良品也就越多。 流到客戶那裏的不良品也就越多。

日常生活中的 Six Sigma

你們流程的sigma 水準是多少? 水準是多少? 你們流程的

實際含義

抽樣計畫 卡方檢定(Chi-square) 趨中定理 信賴區間 中心複合設計 RSM 多重輸出最佳化

Improve

Control

什麼是Six Sigma 什麼是

• • • • • • • • • ‧ 減少變異 ‧ 清除不良品 ‧ 改善客戶滿意度 ‧ 減少浪費和成本 ‧ 縮短製程時間 ‧ 提高可靠度 ‧ 提高生產率 ‧ 增加產能 ‧ 制定卓越標準

供應商

• 關鍵塑膠部件的合格率從 關鍵塑膠部件的合格率從92% 提高到 提高到99.99% • 產品成本在 個月內降低 產品成本在18 個月內降低50% • 工具安裝週期縮短 工具安裝週期縮短80% • 測試通過率從 測試通過率從94% 提高到 提高到99.93%

Six Sigma 的歷史發展

摩托羅拉 聯合信號

Six-Sigma概述與 概述與DMAIC Road Map的關係 概述與 的關係