曲轴扭转疲劳断裂分析

曲轴扭转疲劳断裂分析

扭转疲劳裂纹形态

试 验 曲轴为合 金钢模 锻 ,表 面

M C 琨 代 霹 部 件 21 0 g第 1期 0 0

www c 9 o m 1 5 .

Eg ci n粼 造 i n t u 吣

扭应 力作用下 ,此加 工沟槽产生 严

重 的应 力集 中,当应力超过材料 的

疲劳极 限时产生微 裂纹并逐渐扩展 至宏观断裂 。

EnnM n雌ti ge动ucr i a f u 发 机a

一 天 润 曲轴 股 份 有 限 公 司/ 海 涛 丛 建 臣 邵 诗 波 慈 惟 红 孙

曲轴扭转疲 劳断裂分析

曲轴 是 发 动 机 的 核 心 部 件 之

一

感应淬火 。一般情况下 ,曲轴轴颈上的油孔可视为尖锐缺 口成为扭转疲苈 裂的裂纹 源。然而本次扭转疲劳试验后进行磁粉探伤 ,裂纹位于连杆轴劲 延油孔走 向,以约4 。方 向扩展 ,但未通过油孔 口,如 图1 5 所示 。

刺 、沟槽等能 引起 应力集 中的缺陷

应采取 措施消除 ,减 少 曲轴扭转 断

裂失效 的发生 。

图6 断 口宏观照片

图7 裂纹源放大照片

7 肋 眸 箩 期 M C 璃 t 墨 即 件 8 1 }

W44 mc1 5 c m I  ̄ q 9 o.o

图 8

图4 淬火层宏观图片

图5 淬火层显微图片 (0 50x)

( ) 曲轴 的扭 转疲 劳断 裂应 2 引起足够的重 视 ,对于 油孔内 见明显疲劳辉纹 ( 见图6 )。辉纹 条带集 中于油 孔内壁一点 ,此处即为裂纹源 ,裂纹源处有 明显 的加 工沟槽 ( 图7 见 )。在

81 8 ≥6 9 8

| /

1 1 |

球墨铸铁曲轴断裂分析

受应力的大小及裂纹的形态有关,应力越大,裂纹尖端应力场强度越大,裂纹越容易扩张。

当裂纹到达球状石墨时,裂纹末端的应力场强度降低,所以球状石墨具有抑制和减慢裂纹扩

展的作用。这也是球墨铸铁曲轴优于45钢曲轴的原因之一。图中也可以看到裂纹的一端止于

球状石墨,当裂纹沿着基体继续扩张并达到球状石墨的另一端时,裂纹穿过石墨又加速继续

记录号:JS-AL-转动设备(轴和外壳)-022

球墨铸铁曲轴断裂分析

摘要:断裂曲轴为QT600-3球墨铸铁,经(920±10)℃正火,550℃回火。通过断口分析及金 相组织分析,结果表明:引起曲轴断裂的原因主要是由于转角半径太小而产生应力集中现象,

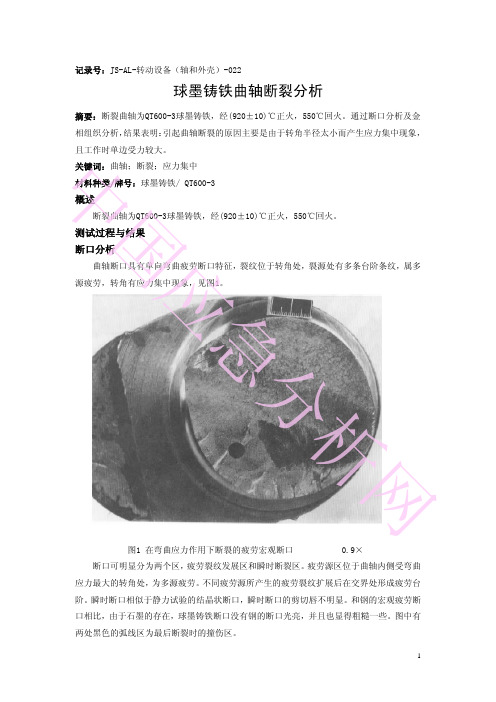

中且工作时单边受力较大。 关键词:曲轴;断裂;应力集中 材料种类/牌号:球墨铸铁/ QT600-3 国 概述 断裂曲轴为QT600-3球墨铸铁,经(920±10)℃正火,550℃回火。 测试过程与结果 应 断口分析 曲轴断口具有单向弯曲疲劳断口特征,裂纹位于转角处,裂源处有多条台阶条纹,属多 源疲劳,转角有应力集中现象,见图1。 急 转角半径太小而产生应力集中现象,且工作时单边受力

较大。

2

参考文献

[1]黄振东.钢铁金相图谱.北京:中国科技文化出版社,2005,1110-1111 页.

中资料整理人:王冬梅 审核人: 吴伯群

国家钢铁材料测试中心 国家钢铁材料测试中心

国

应

急

分

析

网

3

图1 在弯曲应力作用下断裂的疲劳宏观断口

0.9×

断口可明显分为两个区,疲劳裂纹发展区和瞬时断裂区。疲劳源区位于曲轴内侧受弯曲

应力最大的转角处,为多源疲劳。不同疲劳源所产生的疲劳裂纹扩展后在交界处形成疲劳台

阶。瞬时断口相似于静力试验的结晶状断口,瞬时断口的剪切唇不明显。和钢的宏观疲劳断

MSC柴油发动机曲轴疲劳分析示例

曲轴疲劳寿命预测

01

应力-寿命法(S-N法)

通过测试不同应力和循环次数下材料的断裂寿命,建立应力与寿命的关

系曲线,用于预测曲轴的疲劳寿命。

02

局部应变法(ε-N法)

通过测量曲轴局部区域的应变和循环次数,计算材料的疲劳寿命。该方

法考虑了应力集中的影响,更适用于预测曲轴的疲劳寿命。

03

有限元分析(FEA)

曲轴疲劳损伤机制

弯曲疲劳

由于周期性的弯矩作用,曲轴在 应力集中的位置(如轴颈和曲拐 的过渡区域)容易发生弯曲疲劳

断裂。

扭转疲劳

周期性的扭矩作用使曲轴在轴颈和 曲拐的过渡区域产生剪切应力,可 能导致扭转疲劳断裂。

热疲劳

由于温度变化引起的热应力,可能 导致曲轴材料内部产生微裂纹,进 而扩展形成疲劳裂纹。

详细描述

该案例针对曲轴的结构和工艺参数进行了优化设计,如改变曲轴的形状、增加 加强筋等。通过有限元分析和疲劳试验验证了优化设计的有效性,发现这些改 进能够显著提高曲轴的抗疲劳性能和疲劳寿命。

05

结论与展望

疲劳分析在MSC柴油发动机曲轴设计中的重要性

疲劳分析是评估曲轴结构强度和寿命 的关键手段,通过分析可以预测曲轴 在不同工况下的疲劳损伤和断裂风险。

在船舶领域,柴油发动机曲轴作为船 舶推进系统的关键部件,需承受高负 荷和极端环境条件下的运转。

在发电机组领域,柴油发动机曲轴用 于驱动发电机,要求具有高效率和可 靠性。

02

疲劳分析基本原理

疲劳定义与分类

疲劳定义

疲劳是由于材料或结构在循环应力或 应变下逐渐损伤和失效的现象。

疲劳分类

根据应力类型和循环特性,疲劳可分 为高周疲劳和低周疲劳,其中高周疲 劳是指循环次数大于10^4的疲劳,低 周疲劳是指循环次数小于10^4的疲劳 。

案例分享:发动机曲轴的断裂失效分析

案例分享:发动机曲轴的断裂失效分析展开全文断裂失效是指金属、合金材料、机械产品的一个具有有限面积的几何表面的分离过程,断裂是发动机曲轴在运行过程中的主要失效形式,且疲劳断裂居首位,占失效实例约60%,对企业生产和经营造成巨大浪费和损失。

曲轴断裂失效分析特别重要,可以防止同类失效现象的重复发生,为改进设计及加工工艺提供依据,消除隐患确保产品安全可靠等,同时也是企业节能增效的有利途径。

一、曲轴断裂简介曲轴作为发动机核心零件之一,由于加工基准在曲轴中心孔和主轴颈间经常转换,产生基准不重合误差,再加上各轴颈加工精度高和轴类零件加工过程中刚性差的特点,是发动机本体五大件中加工质量最难保证的零件。

同时,曲轴又是把燃烧气体推动活塞进行直线运动转变成回转运动的桥梁,曲轴的旋转运动是整车或发动机的动力源,因此曲轴的寿命是发动机考核的关键指标之一。

由于曲轴在工作中承受交变载荷,主轴颈和连杆颈圆角过渡处属于曲轴强度的薄弱环节,长期的高速旋转运转和较大的交变负荷应力将造成曲轴圆角处产生裂纹或断裂。

轴颈圆角处、轴颈表面如有缺陷,将成为裂纹源,易造成曲轴的早期非疲劳断裂。

裂纹源一般位于连杆颈R角处,沿着约45°方向往曲柄梢扩展,最后断裂,包括裂纹源、裂纹扩展、断裂三阶段。

如图1、图2所示。

曲轴的断裂大多是突然发生,易引起人员的伤亡和机器的损坏,造成的损失非常巨大,是曲轴生产厂家生产经营中特别关注的课题。

二、曲轴断裂分析曲轴断裂的原因主要有以下几种情况:1.机加工不符合要求(1)曲轴制造质量不好,加工粗糙、材质不佳,达不到设计要求。

(2)各缸工作不平衡,活塞连杆组重量偏差过大,引起曲轴受力不均而导致断裂。

(3)冷校直也是曲轴断裂的一个原因。

因为校直是塑性变形,会产生微裂纹,大大降低了曲轴的强度,因而在交变载荷的作用下,会导致曲轴断裂。

(4)各道主轴承中心线不同心,使曲轴受交变压力的作用,导致曲轴断裂。

造成主轴承不同心的原因,除了缸体热处理过程中自然失效机体本身变形引起的以外,往往还由于维修装配或刮瓦时主轴承不同心引起。

柴油机曲轴断裂失效原因分析及预防措施

柴油机曲轴断裂失效原因分析及预防措施【摘要】曲轴作为柴油机的关键零部件,其自身质量决定了整个机车的使用寿命。

本文从一起16V240ZJB柴油机铸铁曲轴运用中发生断裂失效,造成机破的现场入手,分析了造成曲轴断裂的原因,从曲轴质量评审及检修的角度,提出了工艺改进方案,确保铸铁曲轴装车后的运用可靠性。

【关键词】柴油机曲轴断裂分析措施1.前言内燃机车16V240ZJ柴油机装用球墨铸铁曲轴和锻钢曲轴,自装车使用以来,经不断改进,曲轴的结构和材料不断得到改进,可靠性与耐久性不断提升。

球墨铸铁曲轴与传统的锻钢曲轴比较,既有制造简便,成本低廉的优势,又有吸震耐磨,对表面刻痕不敏感等锻钢材料所不具备的优良特性而得到广泛使用。

但在实际运用中,经常发生曲轴断裂失效的情况。

1.案例2010年8月4日,配属青藏公司西宁机务段的东风4B型1077号机车重联担当41052次货物列车牵引任务,列车编组47辆、换长52.8米、牵引总重4370吨。

列车运行至青海湖―海晏站间,当时运行速度50km/h,机车牵引工况运行,柴油机转速980转/分。

柴油机转速突升、差示动作停机。

司机确认不能起机运行,附挂回西宁机务段入库检修。

1077号机车于2008年兰州公司大修完出厂,止2010年8月4日事故发生,机车行走32.2万公里。

公司售后人员赴段后,对事故机车柴油机的相关破损部件做了检查、拍照、查看了行车记录。

2.1 机车柴油机状况东风4B型1077号机车柴油机号930,装用大连所钢顶铁裙活塞,大连所增压器,曲轴为兰州公司二级同等级磨修铁曲轴(编号:DL86-254),气缸套、活塞销均为兰州公司检修件,河南银牛气缸盖,运风G型连杆。

2.2 柴油机零部件事故状况曲轴四处断裂,曲轴第3、4曲柄断裂后连同3、11,4、12缸连杆掉落在油底壳上,第四、五位主轴颈碾瓦、瓦背合金被碾出。

第四位主轴瓦发生转动约90度,机体油底壳在破损塌陷,4缸机体侧筋板被撞击变形。

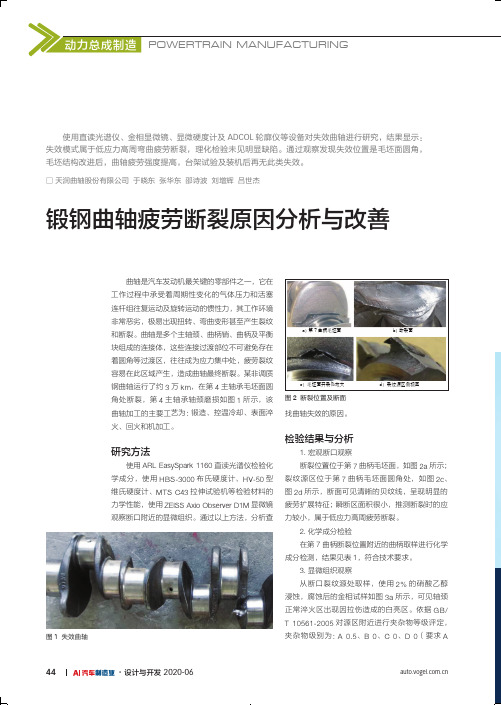

锻钢曲轴疲劳断裂原因分析与改善

POWERTRAIN MANUFACTURING44・设计与开发2020-06大咖言论全媒体链接活动专题前沿技术成功案例行业新闻资讯所示,该锻造、控温冷却、表面淬直读光谱仪检验化HV-50拉伸试验机等检验材料的显微镜观察断口附近的显微组织。

通过以上方法,分析查找曲轴失效的原因。

检验结果与分析1. 宏观断口观察断裂位置位于第7曲柄毛坯面,如图2a所示;裂纹源区位于第7曲柄毛坯面圆角处,如图2c、图2d所示,断面可见清晰的贝纹线,呈现明显的疲劳扩展特征;瞬断区面积很小,推测断裂时的应力较小,属于低应力高周疲劳断裂。

2.化学成分检验在第7曲柄断裂位置附近的曲柄取样进行化学成分检测,结果见表1,符合技术要求。

图1 失效曲轴图2 断裂位置及断面a)第7曲柄毛坯面c)毛坯面开裂处放大b)断裂面d)裂纹源区侧视图设计与开发 2020-06・大咖言论全媒体链接活动专题前沿技术成功案例行业新闻资讯类≤2级),如图4a 所示。

依据GB/T 6394-2017和GB/T 13320-2007评判基体组织为珠光体+网状铁素体,晶粒度 7~7.5级(要求5~8级),带状组织1级(要求≤2级),≤0.4 mm ),依据JB/T 9211-2008评判淬火区组织为6级马氏体组织,如图4d 所示。

4.力学性能检验从失效曲轴后端大盘位置取轴向拉伸试样,按照GB/T 分析及改进1. 原因分析曲轴的理化检验未见明显缺陷,曲轴在材质和加工中没有质量问题。

根据曲轴在发动机工作过程中的受力分析,曲柄销与曲柄的过渡圆角处最容易产生应力集中,该处为失效的最危险截面,但失效曲轴并未在危险截面断开。

结合低应力高周疲劳断裂表1 化学成分检测结果质量分数(%)C Si Mn P S Cr Mo Ni Cu 要求0.35~0.410.20~0.65 1.3~1.65≤0.025≤0.0250.1~0.2≤0.10≤0.20≤0.25检测值0.400.511.470.0110.0130.130.0250.0460.11图3 金相试样及毛坯面裂纹源区1-4和9-12曲柄臂毛坯面不存在过渡圆角(图5),而仅5-8曲柄臂存在毛坯面过渡圆角(图2)。

5.0_L_柴油发动机曲轴断裂失效分析与优化

第7卷第1期2024年2月Vol.7 No.1Feb. 2024汽车与新动力AUTOMOBILE AND NEW POWERTRAIN5.0 L柴油发动机曲轴断裂失效分析与优化秦宗力1,王艺东1,秦瑞翔2(1.广西玉柴机器股份有限公司,广西玉林 537005;2.广西壮族自治区计量检测研究院,广西南宁 537001)摘要:针对柴油发动机曲轴断裂问题,采用电镜观察、金相检验和力学性能检验等方法,分析曲轴断裂原因,结果发现曲轴连杆颈表层存在缺陷。

缺陷表面有明显的脱碳现象,表明缺陷处曾在高温下与空气充分接触,其原因是炼钢浇铸过程形成的水口结瘤脱落入钢材中,导致原材料棒材状态本身存在缺陷。

为此,对浸入式水口结构进行优化设计,将浸入式水口出口角度设计成35°,水口出口采用圆形设计,以增加浇筑面面积,并通过凹陷底部设计来减少因浇筑速度过大而产生的回流区比例。

结果表明:增大出口角度以及凹陷底部和圆形水口出口的优化设计,有助于控制水口结瘤,使结瘤率最终稳定在1.2%以内,由此解决了曲轴棒材缺陷问题。

关键词:柴油机;曲轴断裂;电镜观察;金相检验;水口;结瘤0 前言断裂一般起源于材料内部缺陷,如气孔、夹渣、错位、疏松、裂纹等,断裂方式有塑性断裂、疲劳断裂、蠕变断裂等。

发动机曲轴在运行过程中的主要失效形式为疲劳断裂,曲轴断裂会导致发动机的损坏并影响行车安全,甚至会造成车毁人亡的严重后果。

因此,需要对断裂曲轴进行失效分析,找到曲轴断裂的根本原因,为曲轴性能的优化改进提供依据,防止同类断裂现象的再次发生,从而解决曲轴的断裂问题。

1 问题描述某品牌5.0 L柴油发动机(以下简称“柴油机”)车辆行驶里程为4 213 km,柴油机内部有异响,无法行驶。

经服务站维修人员现场拆检发现,曲轴第5缸处有明显裂纹,第5缸连杆瓦烧瓦,连杆严重变形,活塞群部有轻微拉伤痕迹。

服务站根据用户要求更换整机处理,故障曲轴回场分析原因。

2 断裂原因分析2.1 试验材料和方法该柴油机曲轴的材料为42CrMo钢,毛坯锻造成型,经整体调质后圆角淬火回火处理。

汽车发动机曲轴断裂失效分析

汽车发动机曲轴断裂失效分析陈渝【摘要】某厂生产的发动机曲轴在用户使用过程中,3个月内共发生了4起曲轴断裂失效事故,采用化学成分分析、金相检验、硬度测试以及断口的宏、微观形貌分析等方法对断裂曲轴进行了分析。

结果表明:曲轴断裂为高周低应力弯曲疲劳断裂,导致其断裂的主要原因是在曲轴第一曲拐过渡圆角R附近的曲柄表面聚集分布着机加工刀痕,形成了应力集中;在用户行驶过程中因车况、路面等复杂因素形成的过载或冲击载荷等作用下,在第一曲拐轴颈尺附近曲柄表面应力集中的机加工刀痕处萌生疲劳裂纹,并逐步扩展直至断裂失效。

%There have been four cases of engine crankshafts fracture failure accidents in uses runnmg process, and the fractured parts were analyzed by means of chemical compositions analysis, metallographic examination, hardness test and fracture analysis. The results show that the crankshafts failed in high cycle and low stress bending fatigue fracture mode, and the main reason for the fracture was that there were many gathered distribution of machining marks on the crank surface near the transition position where stress concentration formed. In the users running process, under the action of overload or impact load formed because of vehicle condition, pavement and other complex factors, fatigue cracks initiated at the stress concentrated machining marks, and the cracks gradually propagated until the engine crankshafts fractured.【期刊名称】《理化检验-物理分册》【年(卷),期】2012(048)008【总页数】4页(P551-554)【关键词】发动机曲轴;机加工刀痕;高周低应力弯曲疲劳断裂【作者】陈渝【作者单位】重庆长安工业(集团)有限责任公司理化计量中心,重庆401120【正文语种】中文【中图分类】TG142.1;TH137.1某汽车发动机工厂生产的发动机曲轴在用户使用过程中,3个月内共发生了4起断裂失效事故,4件曲轴的断裂部位相同,均位于第一曲拐轴颈R处,详情见表1。

发动机曲轴的失效分析

第 2 卷第 2 3 期 2O 年 4月 O2

GU W A I S O 国外金属热处理 U IJN HU , HU P EC

. 3 NO. 2 . 2

A .O 2 2O

发 动机 曲轴 的 失效 分析

江西省机械科 学研 究所 ( 昌 300 ) 朱华明 南 302

1 1— 14. 9 9

E1 张 日 , 4 云 张翠 模 t 柴 油机 曲轴 断裂 分析 . S9 5 机械 工 业

田 6 疲 劳裂纹 扩展 区组织 (0  ̄) 30

系统 华东 大区理化 检验协作 弼第 二次 金相交 流会论 文

集 ,95 18

4 ・ 6 国 外 金 属热 处 理 第 2 卷 3

2 疲劳裂纹扩展 区夹杂物较多 . ) 有很多球状夹 杂物 . 且有的颗粒很大, 属硅酸盐类夹杂物 , 见图 5 o 疲劳裂纹扩 展区的金相组织 为正火态 的组织 : 铁素体 + 珠光体, 珠光体呈粗片状 , 晶粒度 大小不均

匀 , 为 7级 . 图 6 约 见 。 3 分 析与讨 论

田 5 疲劳裂纹扩展 区夹杂物 ( 0 1  ̄ 0

4希望生产厂家在整个生 产过 程中 , ) 严格检验 曲轴的内在材质质量 , 认真执行热处理工艺 , 提高 曲 轴的强韧性和疲劳抗力 , 避免曲轴的早期疲劳断裂。

参 考 文 献

[] 赵德寅 . 1 王大伦 汽车零件 金相分 析 . 京 : 北 机械 工业 出

同时 , 曲轴轴颈表面拉毛严重 , 要考虑装配或使 用等情况。

金

田 3 疲劳源址的氯化层 (∞ x 2 )

1在曲轴断 口 A处取样进行金相检验。疲劳源 )

…

…

…

…

发动机曲轴断裂

发动机曲轴断裂曲轴的折断通常是从小裂痕处开始,产生裂痕断裂部位大部分是出现在头缸或末缸连杆轴颈圆角处与曲柄臂联结部分。

在运转过程中,裂痕逐渐扩展,到达一定程度时突然折断。

在折断面上观察时常会发现褐色部分,这显然是旧裂痕,光泽发亮组织才是发展到后来突然折断的痕迹。

今天我就跟大家一起来看看曲轴折断的原因是什么吧~发动机曲轴断裂故障有十大原因:一、曲轴轴颈两端的圆角过小曲轴时磨工未能正确控制该曲轴的轴劲圆角,除了弧面加工粗糙外,圆角半径也过小,因而曲轴工作时圆角处就产生较大的应力集中,并缩短了曲轴的疲惫寿命。

二、曲轴主轴颈轴线偏移轴主轴颈轴线偏移,破坏了曲轴组件的动平衡,柴油机高速运转时便产生强大的惯性力,导致曲轴断裂。

三、曲轴的冷较量过大轴经长期使用,特别是发生烧瓦或捣缸事故后,会发生较大的弯曲,应卸下进行冷压矫正。

由于矫正时曲轴内部金属塑性变形会产生很大的附加应力,从而降低曲轴的强度,如果冷较量过大,就可能是曲轴受损或出现裂痕,这种曲轴装机使用不久就会断裂。

四、飞轮松动飞轮螺栓松动,曲轴组件便失去了原有的动平衡,柴油机运转后就会发生抖动,同时产生很大的惯性力,致使曲轴疲惫,容易在尾端产生断裂。

五、曲轴自身质量差买曲轴不可贪图便宜,一定要从正规渠道进货。

装机前还应仔细检查,假设有问题则及时改换或退货。

另外,发动机大修时,对曲轴应进行磁力探伤检查或浸油敲击检查,假设轴颈表面有径向或延至轴肩圆角的轴向裂痕,该曲轴则就不可再用。

六、主轴瓦不同轴轴装配时,假设缸体上各道主轴瓦的中心线不同轴,柴油机工作后就容易发生烧瓦抱轴事故,而曲轴在交变应力的激烈作用下也会断裂。

七、曲轴装配间隙过大曲轴轴颈与轴瓦配合间隙过大,柴油机运转后曲轴会冲击轴瓦,只是合金脱落而烧瓦抱轴,曲轴也易受损。

八、供油时间过早或各缸油量不均喷油泵供油时间过早,活塞还未到上止点就燃烧做工,会引起柴油机爆震,并使曲轴受到交变应力的冲击。

假设各缸供油量不均,会因各缸突发例不一致而使曲轴各轴颈受力不匀,从而过早地疲惫、产生裂痕。

球墨铸铁曲轴断裂失效分析_陈富强

第 36 卷

A 处开裂, 裂纹扩展过程中, 整个曲轴的应力分布也将 相邻连杆轴颈圆角处的交变应力将大大增 明显变化, 。 A 加 当 处断裂后, 曲轴成了悬臂梁, 当外部的冲击 最终导致曲轴在 载荷引起的应力超过曲轴的强度时, B 处最后断裂。

3

结论

曲轴断裂存在两种机制, 即疲劳断裂和一般断裂。 疲劳断裂首先发生, 疲劳裂纹萌生于曲轴和曲拐过渡圆 处, 裂纹源是曲轴在加工过程中损伤形成的。而圆角过 渡处的应力集中, 在工作交变扭转应力作用下萌生疲劳 裂纹并扩展, 导致曲轴发生早期疲劳断裂。为了使曲轴 有较长的疲劳寿命, 需要对曲轴的过渡处圆角质量进行 严格的控制并进行强化措施, 如滚压、 喷丸处理等。

分析, 其结果见表 1 。 分析结果表明, 曲轴材质符合 GB / T 1348 —1988《球墨铸铁件》 标准。

第 12 期

陈富强, 等: 球墨铸铁曲轴断裂失效分析

125

Fig. 3

图 3 曲轴的基体组织 Microstructure of the crankshaft

1. 4

扫描电镜断口分析

曲轴试样断口的微观形貌如图 4 所示。由图 4 中 可以看出, 球墨铸铁的断裂面上分布河流花样 、 舌状花 鱼骨状花样、 扇形花样及瓦纳线等, 符合准解理断 样、 裂特征, 显示断裂面为典型的解理面。 解理断裂是金

檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴

根据金碳比确定高铬铸铁淬火工艺

目前, 高铬铸铁作为一种重要的耐磨材料, 得到越来越广泛的应用 。 为了进一步提高硬度、 改善组织与性能, 从而提高其耐磨 W、 V、 Nb、 Ti 等强碳化物形成元素, — —退火、 性能和使用寿命, 往往复合加入 Mo、 并对其进行热处理— 淬火、 回火。如何确定高铬铸 铁的淬火工艺, 经查阅很多资料, 没有发现一种适用的方法 。作者经过数年试验研究和生产实践, 找到一种行之有效的方法, 即用 金碳比确定淬火温度和保温时间 。 Mo、 W、 V、 Nb、 Ti 这些较强 / 强碳化物形成元素含量之和与碳含量之比 。设这些合金元素含量 所谓金碳比, 即是高铬铸铁中 Cr、 碳含量为 C, 金碳比为 K, 则: K = ∑M / C。K 值越大, 淬火温度越高, 保温时间越长。K 值越小, 淬火温度越低, 保温时间 之和为∑M, 越短。这里所说保温时间是指工件达到淬火温度烧透后在此温度保持的时间 。 当 K 为 6. 8 ~ 7. 3 时, 淬火温度为 1010 ℃ , 保温时间为 30 min。 当 K 为 7. 8 ~ 8. 3 时, 淬火温度为 1030 ℃ , 保温时间为 30 min。 当 K 为 8. 8 ~ 9. 3 时, 淬火温度为 1050 ℃ , 保温时间为 35 min。 当 K 为 9. 8 ~ 10. 5 时, 淬火温度为 1070 ℃ , 保温时间为 40 min。 如果 K 处于上述相邻两种情况之间, 可参考两种情况下淬火温度与保温时间做适当调整 。 淬火冷却宜风冷, 如铁水经良好变质处理, 共晶碳化物呈团块状, 工件形状简单, 也可用热油冷却。 经以上工艺淬火后, 工件硬度一般都能达到 63 ~ 67 HRC。如果低于以上温度或时间淬火, 硬度将达不到这个水平, 有时甚至 只有 50 HRC 左右。 淬火冷却后应及时回火, 回火应视工件要求的硬度, 在 400 ~ 700 ℃ 之间选择合适的回火工艺, 应回火 2 ~ 3 次。 必须说明几点: ①以上所有试验与生产都是在箱式炉中进行; ② 淬火前工件必须经充分的退火; ③ 淬火加热升温速度要控制, 实现缓慢升温, 或进行预热。 ( 安徽省中小企业局培训中心 吴邦富)

曲轴的疲劳和模态分析

∃p ——圆角弯曲形状系数, 由公式求得 ∃p = 1. 770 2 ∃1—— 因 圆角半 径过小 引起 的固有 应力集 中系 数, 查参考文献[ 6] 得到 ∃1= 2. 2 ∃2——总应力不均匀度系数, 由下式确定:

∃2 = ∃p / ∃1 = 0. 805 这里近似取: K = ∃2= 0. 805

n=

-1

Kk !∀

a+

#

m

=

240. 23

69.

91

×

1. 1.

55 45

× ×

0. 0.

8 05 7 02

+

0. 333 3 × 36. 92

= 2. 45

考虑到多缸发动机曲轴一般扭转振动以及动载荷

r

2=

2. 1 ×

60 192

×(1

+

0. 3125) × 0. 06

×

(

2

800 × 60

2

)2 =

333 3. 4 N

( 2)

Pr2 =

mjz ( 1 +

R L

)

r

2=

1. 83 × 1. 312 5

×

0.

06

×

(

2800 × 60

2

)2 =

12390. 1 N

( 3)

3) 连杆大头的旋转惯性力 P r 3:

2003 年第 5 期

·25·

设计与计算

汽车发动机曲轴扭转疲劳失效形式与原因分析

汽车发动机曲轴扭转疲劳失效形式与原因分析刘红福;周先忠;于秋明;孙军;倪培相【摘要】通过对典型曲轴扭转疲劳试验失效案例的分析,介绍了汽车发动机曲轴常见的扭转疲劳失效形式,分析了导致各种失效形式的原因。

结果表明:曲轴的扭转疲劳失效的主要形式是连杆颈斜油孔失效,异常失效形式有曲柄臂失效和连杆颈下止点失效;异常失效原因涉及曲轴毛坯结构设计、原材料缺陷、机加工不良、受力过大等的多个环节;曲轴曲柄臂凹陷和凸起的标识、原材料夹杂、斜油孔内部加工刀痕和受载过大都会导致曲轴异常的扭转失效。

最后结合失效原因提出了相应的预防措施。

%The modes and causes of torsional fatigue failure of automobile engine crankshafts were analyzed by studying typical failure cases in torsional fatigue tests. The results show that the main torsional fatigue failure mode of crankshafts is rod journal oil hole failure, and abnormal failure modes are crank web failure and rod journal bottom center failure. The abnormal failure causes include the structure design, material defect, improper machining, excessive stress, and so on. Concave and convex of crank arm, raw material inclusions, internal machining marks of oil hole and excessive loading will lead to abnormal torsional failure of crankshafts. Finally, some improvement measures were put forward according to the failure causes.【期刊名称】《失效分析与预防》【年(卷),期】2015(000)001【总页数】5页(P57-61)【关键词】曲轴;扭转疲劳;失效形式;预防措施【作者】刘红福;周先忠;于秋明;孙军;倪培相【作者单位】天润曲轴股份有限公司,山东文登264400;天润曲轴股份有限公司,山东文登264400;天润曲轴股份有限公司,山东文登264400;天润曲轴股份有限公司,山东文登264400;天润曲轴股份有限公司,山东文登264400【正文语种】中文【中图分类】U4640 引言曲轴是汽车发动机最重要的零件之一,运转中的受力情况非常复杂,承受着弯曲、扭转和压缩等载荷的作用。

汽车零件失效分析—疲劳断裂分析思路及要点

引言

➢ “失效学系统论”是研究系统的模式、结构、性质和规律的理论, 它具有系统性、最优化、模型化等基本原则。

➢ “失效学的方法论”是认识世界和改造世界的方法理论,它具有 普适性、科学性、有效性等性质;

➢ 鉴于疲劳断裂失效在汽车零部件数量和种类上多发性、失效形式 和影响因素的多样性,有必要系统地分析、归纳和总结分析的思 路和要点,建立和优化分析模式,提高分析和解决问题工作的准 确性和有效性。

3.3.3同轴度不合-力学要素

某轿车自动变速器驱动板接续发生了3件疲劳开裂的问题,间隔里程在 23000~25000公里之间; 该问题应该是发动机曲轴和变速器输入轴的轴中心线的同轴度不良。

变速器

发动机

3.3.4齿轮间隙-力学要素

曲轴第一曲柄弯曲疲劳断裂时有发生,原因是发动机相关齿轮啮合间隙过小,曲 轴断头承受弯曲疲劳载荷; 应关注相关齿轮轮齿的齿面啮合情况。

“材料疲劳强度”总体上属于“显性要素”,靠检验予以确认; “零件的疲劳应力”大多属于“隐性要素”,需要分析评价; “零件的疲劳寿命”属于“半显性要素”,需要充分地评估。

疲劳分析三要素的关系

关注金属材料的疲劳特性,强度(应力)数轴的变化是数学级 数,寿命数轴变化是几何级数。

需要关注疲劳曲线的“斜率”。对于汽车常用的、疲劳强度较 高的结构钢来讲,“寿命阶比”系数大约在1.25~1.40之间。

疲劳断裂的寿命特性

某国产发动机曲轴因“烧瓦”而引起曲柄弯曲疲劳断裂,大量反馈 的车辆行驶里程大致在1~2万公里左右,但后来收集到的最典型的数 据告知,从其更换润滑油到曲轴断裂的行驶里程仅为500公里,其寿 命折损率应为0.1%。 这种寿命数据表达了当时的润滑油市场的情况和换油的频次和几率 问题。 确认零部件的“疲劳寿命”时,要注意 到一种较常见的情况,即机械系统运行 过程中,某些“技术状态”会出现连续 性变化或阶段性的突然变化,导致“应 力要素”异常波动而引起零部件的疲劳 开裂,这种情况下真实的疲劳寿命要低 于、或远低于实际记录的寿命,

轴扭转断口特征

轴扭转断口特征轴扭转断口是一种常见的断口形式,主要出现在金属轴类零件中。

它是指在受到扭转作用时,轴发生断裂并形成的一种断口。

轴扭转断口特征通常表现为以下几个方面:1. 断口形貌:轴扭转断口通常呈现出典型的倒锥形状,断口宽度逐渐变窄,最细处处于断裂起始点附近。

断口表面光滑,并且往往可以观察到一些微小的断裂纹路。

2. 断口位置:轴扭转断口通常发生在零件的中间部位,断裂起始点位于轴的外侧。

断口位置与受力情况有关,通常是由于轴在扭转时,受到了过大的扭转力矩而导致断裂。

3. 断口特征:轴扭转断口的断裂面通常呈现出平滑的贝壳状,没有明显的韧突。

断口面上可以观察到由于断裂过程中的剪切应力引起的剪切纹路。

断口的质地均匀,没有明显的气孔或夹杂物。

轴扭转断口的形成主要是由于以下原因:1. 扭转载荷过大:当轴在工作中承受的扭转载荷超过其承载能力时,就容易发生扭转断裂。

这可能是由于设计不合理、制造质量问题或使用条件变化等原因导致的。

2. 材料质量问题:轴材料的质量也是造成扭转断口的一个重要因素。

如果材料的强度、韧性或其他机械性能不达标,就容易发生断裂。

例如,材料的硬度过高、韧性过低等都会增加轴扭转断口的风险。

3. 表面质量问题:如果轴的表面存在明显的缺陷,如裂纹、疲劳裂纹、划痕等,都可能成为断裂的起始点。

这些表面缺陷会导致应力集中,从而促使断口的形成。

4. 工艺问题:制造过程中的工艺问题也可能导致轴扭转断裂。

例如,焊接接头质量不过关、热处理不当等都可能引起轴的内部应力分布不均匀,从而增加断裂的风险。

轴扭转断口的出现对于工程零件的安全性和可靠性都会产生不良影响。

为了避免轴扭转断口的发生,我们可以从以下几个方面进行改进:1. 合理设计:在设计轴零件时,要根据实际工作条件合理确定轴的尺寸、材料和结构形式,确保其能够承受预期的扭转载荷。

2. 优质材料:选择高强度、高韧性的材料,确保轴的材料性能满足设计要求,能够承受工作条件下的扭转载荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作 者简 介 : 诗 波 ( 93一) 男 , 邵 17 , 山东 文 登 人 , 程 师 , 研 究 方 向为 发 动机 材 料 。 工 主要

21 00年第 5期

邵诗波 , : 曲轴扭转疲 劳断裂 分析 等

2 机械 性 能及 金 相检 验 分 析

( ) 断 裂 曲 轴 法 兰端 取 拉 伸 试 样 和 硬 度 试 1从

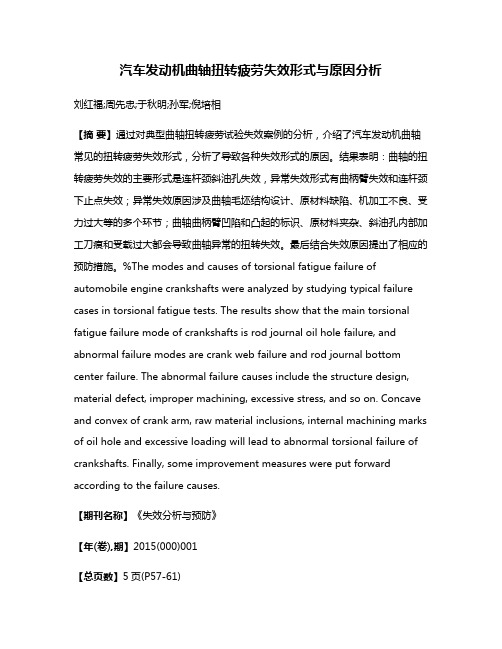

1 扭 转 疲 劳 裂纹 形 态

试验 曲轴为合 金 钢 模锻 , 面感 应 淬火 。一般 表 情况 下 , 曲轴 轴颈上 的油孔 可 视 为尖 锐缺 口成 为扭 转疲 劳断 裂 的裂 纹 源 … 。然 而本 次 扭 转 疲 劳试 验

后进行 磁粉探 伤 , 纹 位 于连 杆轴 颈 , 裂 延油 孔走 向 , 以约 4 方 向扩 展 , 未通过油孔 口, 图 1 5度 但 见 。

开展 的也不 多 。利用 电动谐振式 曲轴扭转 疲劳试验

装 置 在 对 国外 一 款 新 型发 动 机 曲 轴进 行 扭 转 疲 劳试 验时 出现非正 常裂 纹 , 曲轴 扭转 疲 劳强 度达 不 到设计 要求 , 为此 进行 了分析并提 出 了解决办 法 。

图 1 疲 劳 裂纹 示 意 图

样, 按照 G / 2 8 金 属材料 室 温拉 伸 试 验 方法 ” B T2 “ 进

符合 技术 要求 , 见表 2 。

表 2 断 裂 曲轴 淬火 层 深 度 测 量 结 果

轴 颈 淬硬 圆 角 淬 硬 圆 角 淬硬 凸 台 淬硬 凸 台 淬硬 表 面硬 度 层  ̄_mm 层 mm 层 深 / / mm 层 深 mm 层  ̄.mm HR / C 检 验 结 果 5 5 1 36 . ≥1 7 .8 3 0 .1 ≥17 8 3 7 .3 ≥07 .6 2 7 .3 4 . 95 技 术 要 求 ≥2 2 .9 ≥0.6 4 7 5~5 0

S HAO h S i—b , e—pe g o LIXu n

( . i rnCa khf C , Ld , n eg24 0 , hn ; 1 Ta u rn sa o ,t. We dn 6 4 0 C ia n t

2 J a ad u rnp r t nC . Ld , n n2 0 0 , hn ) .i nB oeA t Ta so a o o ,t.J a 5 1 1 C ia n o ti i

引 言

曲轴是 发动 机 的核 心部件 之一 , 作为 动力 输 出 的主要载体 , 工作 中承受着 复杂的弯 曲和扭 转载荷 。 统 计表 明 , 曲轴 的疲 劳 断裂 有 8 % 是 弯 曲疲 劳 断 0

裂, 扭转疲 劳 断裂 的 比例 不到 2 % 。然 而 , 0 随着 汽 车 和发动机行业 的发展 , 大马力增 压机型不 断应用 ,

作 用在 曲轴上 的激振 力 和扭 转 载荷越 来 越大 , 曲轴

扭转失效 的案例 不 断增 多 , 曲轴 的扭 转疲 劳 强度 问 题 日益得 到关注 ¨ 。

目前 , 内对 曲轴 扭转 疲 劳试验 没有 权威 的方 国

法, 且各主机 厂和 曲轴 生产 厂对 扭转 疲 劳 试验 工 作

Ab ta t Du ig ftg e ts f ca k h f,s me ca k C l ,b td o p a r u d te ol sr c : rn aiu et o rn s at o r c s O Cl r u o n ta pe ra o n h i h lswih sr n te s O te tr u ai e sr n t al o me tt e d sg e e n .I i o n e oe t t gsrs ,S h o q e ft te gh fi t e h e in d d ma d t sfu d d o u g s t e a n r a r c n te ca s ati a s y te go v c ie n ie te olh l a1 in — h b o n ca k i h rn h sc n u e b h ro e ma h n isd h i oe w l.Gr d l k f d d ig t h h ns e i h l sa a td a d f al h oq e ftg e sr n t a e n i r v d. n o te t e f ih d ol o ei d p e n n y te tr aiu te gh h sb e mp o e i il u Ke or s: a s a t yW d Crnk h f;Toq e F tg e;Cr c r u ai u ak

度。

关键 词 : 曲轴 ; 转疲 劳 ; 扭 裂纹

中图分类号 :K 0 文献标 志码 : 文章编号 :6 3- 37 2 1 ) 5- 0 2- 3 T 47 A 17 6 9 ( 0 0 0 0 5 0

An l sso tg e a d a k o a ks a t a y i fFa i u n Cr c f Cr n h f

21 00年第 5期( 总第 19期) 1

内燃机与动力装置

IC E&P w rl t .. o epa n

2l OO年 l O月

【 故障分析 】 Βιβλιοθήκη 曲轴扭 转疲劳 断裂 分析

邵诗波 李 学鹏 。 ( . 润曲轴股份 有限公 司 , 东 文登 2 4 0 2 济南鲍德汽 车运输有 限公 司 , 东 济 南 2 0 0 ) 1天 山 6 4 0; . 山 5 1 1 摘要: 发动机 曲轴在进 行扭 转疲劳试验过 程 中出现 非正 常疲 劳裂纹 , 裂纹 未从 应力 最集 中 的 油孔 处起 源, 造成 曲轴扭 转疲 劳强度 达不到设 计要 求。分析 认 为造 成 曲轴 非正 常扭 转 断裂 的原 因是油孔 内壁 存在加 工沟槽 , 通过 钻 完油孔后 采 用旋转锉 打磨 , 高 了曲轴 的扭 转疲 劳强 提