SA275钢锻件磁粉检验标准规程

磁粉探伤检验要求规范

.磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,1 / 12.不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N 的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A(或CX) 1磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检测规程

磁粉探伤检测规程一、总则适用范围:本规程适用各类铁磁性材料探伤检测依据:编制本规程的依据如下:委托书及有关工程技术要求1、检测人员:色盲,近距离矫正视力在0.8以下者,不得从事MT工作评定2、检测人员:应是取得无损检测人员资格考委会颁发的MT Ⅱ级或Ⅱ级以上人员,对检查对象特征有足够的认识二、仪器、试块、探头1、探伤仪器必须符合JB/T 8290-2011中的要求2、用手提式电磁轭探伤时,其灵敏度不低于电流化法3、磁粉灵敏度试块,A型和磁场指示器4、探头:触头式、磁轭式三、磁粉材料应具有高磁导率和低剩磁性质。

称量值>7g,粒度≮200目的黑磁粉四、工件表面准备1、磁粉探伤的灵敏度:在相当大的程度上取决于工件表面的状况,用A型试块显示。

2、工件表面的打磨,附着物的清除,表面合格后方可探伤。

五、磁化方法:1、触头磁化法(湿法):磁化电流每次持续时间为0.5-2s。

磁化次数不得少于3次。

2、磁化区域:对工件的每一区域至少进行两次独立检查,两次检查旋转磁场以及交、直流磁化。

3、触头磁化法:对于工件厚度在20mm以下者,电流值为3-4A/mm,大于和等于20mm时,电流值为4-5A/mm。

触头间距应≯200mm,≮75mm。

六、磁粉的施加湿粉法:油质湿磁粉应具有低粘度,亮闪点的性质,其闪点不得低于60℃,通常使用的油磁悬液中磁粉含量约为1%-2%(体积比)。

七、磁痕的评判分三大类:a.表面缺陷 b.近表面缺陷 c.伪磁痕执行标准:1、JB/T 6439-2008焊缝磁粉探伤Ⅱ级验收2、GB/T 9444-2019铸钢铸铁件磁粉探伤Ⅱ级验收八、磁痕记录和报告按标准等级验收,记录有线性磁痕的尺寸、数量和部位,用简图示出磁痕的部位、方向和数量,任何裂纹和白点不允许存在。

提交探伤报告。

磁钢检验规范

CR

100%检查

编制

标记

签名

日期

批准

共 1页 第 1 页

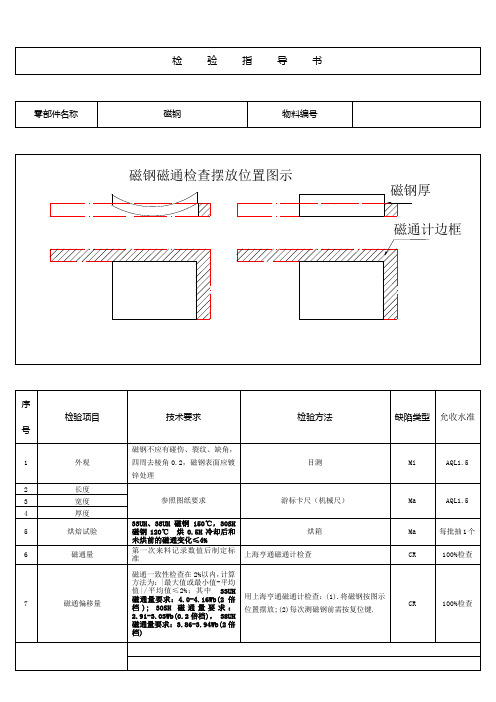

检 验 指 导 书

零部件名称

磁钢

物料编号

序号

检验项目

技术要求

检验方法

缺陷类型

允收水准

1

外观

磁钢不应有碰伤、裂纹、缺角,四周去棱角0.2,磁钢表面应镀锌处理

目测

Mi

AQL1.5

2

长度

参照图纸要求

游标卡尺(机械尺)

Ma

AQL1.5

3

宽度

4

厚度

5

烘焙试验

33UH、38UH磁钢150℃,30SH磁钢120℃烘0.5H冷却后和未烘前的磁通变化≤4%

烘箱

Ma

每批抽1个

6

磁通量

第一次来料记录数值后制定标准

上海亨通磁通计检查

CR

100%检查

7

磁通偏移量

磁通一致性检查在2%以内,计算方法为:|最大值或最小值-平均值|/平均值≤2%;其中33UH磁通量要求:4.0-4.16Wb(2倍档); 30SH磁通量要求:2.91-3.03Wb(0.2倍档), 38UH磁通量要求:3.86-3.94Wb(2倍档)

磁粉探伤检验要求规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验要求要求规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验要求规范

磁粉探伤检验要求规范.磁粉探伤检验规范1、适⽤范围本规范叙述的是湿磁粉对铁磁性材料表⾯及近表⾯裂纹及其它不连续的⼀种检测。

适⽤于钻井⼯具表⾯和连接螺纹的磁粉检测。

2、引⽤标准、规范ASME 709 磁粉检测的标准推荐操作⽅法GB11522 标准对数视⼒表JB/T4730.1 承压设备⽆损检测第1部分:通⽤部分JB/T4730.4 承压设备⽆损检测第4部分:磁粉检测JB/T6063 磁粉探伤⽤磁粉技术条件JB/T6065 ⽆损检测磁粉检测⽤试⽚JB/T8290 磁粉探伤机ASNT-TC-1A ⽆损检测⼈员的资格鉴定3、磁粉检测⼈员3.1 从业⼈员应按ASNT-TC-1A和《特种设备⽆损检查⼈员考核与监督管理规定》的要求,取得相应⽆损检测资格。

3.2 ⽆损检测⼈员资格的分级为:Ⅲ(⾼)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同⽆损检测⽅法和资格级别⼈员,只能从事于该⽅法和资格级别相应的⼯作,并负责相应的叫声责任。

3.3 磁粉检测⼈员未经矫正会经矫正的近(距)视⼒或远(距)视⼒应不低于5.0(⼩数记录值为1.0)。

测试⽅法应符合GB11533的规定。

3.4 ⽆损检测⼈员应根据ASNT-TC-1A的规定,每年进⾏⼀次视⼒检查,1 / 12.不得有⾊盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适⽤期内应良好的保养。

交流电磁轭应有45N 的提升⼒,直流电磁轭⾄少应有177N的提升⼒。

检测周期为6个⽉⼀次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、⼒度、施加⽅法和被检⼯件表⾯状况等因素来确定。

⽤于完全润湿⼯件表⾯的油机介质,如出现不完全润湿,要从新进⾏清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表⾯剩磁不⼤于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试⽚A(或CX) 1磁场指⽰器磁悬液浓度测试仪(管)2~10倍放⼤镜。

5、被检⼯件表⾯清洁被检⼯件表⾯,不得有油脂、铁锈、氧化⽪或其他粘附磁粉的物质。

磁粉检测工艺规程

磁粉检测工艺规程1. 0目的及适用范围1.1目的为保证磁粉检测的工作质量,提供准确可靠的检测数据,特制定本规程。

1.2适用范围1.1 本规程适用于铁磁性材料(磁导率≥1)制成的设备及其零部件之表面或近表面缺陷的检测和等级评定;1.2 本规程适用于连续电磁轭式磁粉检测和线圈磁化法的方法和要求。

2.0编制依据2.1本程序依据JB/T4730-2005.4《承压设备无损检测》编制;2.2本程序参照锅炉压力容器无损检测人员资格考核委员会编写的《磁粉检测》编制。

3.0检测设备和材料3.1 本工艺规程选定的设备为:3.1.1交流电磁轭式磁粉检测仪3.1.2线圈磁化法;3.2 为保证磁粉检测结果的可靠,磁粉探伤仪要进行定期校验,必要时可进行随机校验;3.3 磁轭提升力的校验:便携式交流磁轭式磁粉探伤仪(磁轭间距≤200mm),其提升力至少为45N(约4.5kg);3.4 磁粉及磁悬液3.4.1 磁粉应具有高导磁率和低剩磁性质,磁粉之间不应相互吸引,通常有Fe3O4和Fe2O3二种。

本公司采用喷罐式黑油磁悬液和湿式荧光磁粉;3.4.2 磁粉粒度应均匀,湿磁粉的平均粒度为2~10μm,最大粒度应不大于45μm。

本公司采用喷罐式黑油磁悬液、荧光磁粉;3.4.3 磁粉的颜色选定,是以工件表面与磁粉颜色形成有较高的对比度而定。

通常非荧光磁粉的颜色有:黑色、白色和红色几种,非荧光磁粉本公司采用黑色;3.4.4 当出现特殊情况下非荧光磁粉或采用荧光磁粉检测时采取现场自行配制,但必须满足如下要求:a). 湿式非荧光磁粉的配制:是以煤油做分散剂,另加适当的变压器油配制而成。

通常煤油和变压器比例各50%。

其磁悬液的浓度为每升磁悬液施加10~20g磁粉;b). 湿式荧光磁粉的配制:是以煤油做分散剂,另加适当的变压器油配制而成。

通常煤油和变压器比例各50%。

其磁悬液的浓度为每升磁悬液施加1~3g荧光磁粉;c).对配制的磁悬液须进行浓度测试,其方法为:以每100ml磁悬液盛入浓度测定管内,非荧光磁粉沉淀30min后观察磁粉沉淀体积为1.2~2.4ml为合格。

无损检测工艺规程(磁粉检验)

1. General

1.1 This procedure is applied to the magnetic particle examination of ferromagnetic materials and welds for ASME Code items.

1.2 The magnetic particle examination method is suitable for detecting cracks and other discontinuities on or near the surface in ferromagneticபைடு நூலகம்materials.

1.4 This procedure shall be demonstrated to the satisfaction of the AI prior to implementation.

2. Personnel

2.1 The NDE personnel who engage in magnetic particle examination shall be qualified and certified according to NJBST Co.,Ltd.’s “Written Practice for NDE Personnel Training, Examination, Qualification & Certification”(No.:QCD-011).

ASTM275 锻钢件的磁粉检测方法(中文)

锻钢件的磁粉检测方法1. 范围1.1 本标准包括锻钢件的磁粉检测规程。

该规程将使基于某个验收标准的检测结果一致。

本标准不包含验收标准和质量验收等级。

1.2 本标准仅适用直流电源或者全波、半波整流交流电源的磁粉检测。

交流电发现近表面不连续性的能力不够而不适用本标准。

说明1:Guide 709 用于由锻钢件初加工的机器各部件的磁粉检测。

1.3 本标准磁粉检测的要求最少应符合标准E 1444的规定。

若本标准的规定和E 1444标准的要求相冲突,则执行本标准的规定。

1.4 本规范和材料规范均以英制单位和公制单位表示。

然而,除了订单标有“M”的规范指定要使用公制单位外,材料应采用英制单位表示。

1.5 用英制单位或公制单位表示的数值均为标准值。

本文公制单位表示在括号内。

用不同单位制表示的值不是严格等值的,因此,两种单位制必须单独使用,两种单位制混合使用可能会产生不一致的结果。

1.6 本标准并不论述相关的安全问题,除非另有需要。

使用本标准者应在使用前制定(相关)适当的安全防护和健康保证实施方法,并确定合适的规范。

2 参考文件2.1 ASTM标准E 709 磁粉检测方法E 1444 磁粉检测2.2 其它文件推荐No.SNT—TC—1A补充B—磁粉检测方法3. 术语3.1定义3.1.1 磁痕由磁场中漏磁场引起的可见磁粉堆积3.1.2 线性磁痕长宽比最少是三的磁痕。

长度至少为1/16英寸(1.6mm)才算是线性磁痕。

3.1.3 磁通量当磁感应均匀分布且垂直于表平面时,磁感应与面积(或横截面)的乘积。

根据磁场沿磁力线流动的概念,可把磁力线看作是“磁通线”,并称为磁通量。

3.1.4 磁粉检测方法检测经适当磁化的材料表面或近表面不连续性的方法,该方法使用精细的分散磁粉,能在漏磁场区聚集。

3.1.5 非相关显示由漏磁场引起的磁痕。

然而这种磁痕是由于部件的设计,偶然事故或与要探测的有害缺陷无关的其它特性造成的。

此术语的含义表明该磁痕与可能构成缺陷的不连续性无关。

磁粉探伤检验规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME709磁粉检测的标准推荐操作方法GB11522标准对数视力表JB/T4730.1承压设备无损检测第1部分:通用部分JB/T4730.4承压设备无损检测第4部分:磁粉检测JB/T6063磁粉探伤用磁粉技术条件JB/T6065无损检测磁粉检测用试片JB/T8290磁粉探伤机ASNT-TC-1A无损检测人员的资格鉴定3、磁粉检测人员3.1从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2无损检测人员资格的分级为:111(高)级、11(中)级、1(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4辅助设备磁场强度计标准试片A](或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

被检工件表面不规则状态,不得影响检测结果的正确性和完整性。

ASTM A 275(A 275M-96 锻钢件磁粉检验检验规范

范围1.1本方法提供锻钢件的磁粉检测规程。

此规程能获得一致的检测结果,其结果可为验收标准的依据。

本标准不包含验收标准或推荐的质量等级。

ASTM A 275/A 275M - 96191故或与要探测的有害缺陷无关的其他特性造成的。

此术语的含义表明该磁痕与可能构成缺陷的不连续性无关。

4 应用依据4.1如按询价、合同,订单或规范的要求需对锻件进行磁粉检测时,则制造厂与用户应 就下列各项取得一致意见:4.1.1锻件上需进行磁粉检测的部位 ;4.1.2认为是缺陷磁痕的类型、尺寸、数量、部位和取向,4.1.3 施加磁粉的方法、退磁要求及磁场强度。

4.2如用户拟在锻件上加工出大凹槽,则制造厂发货前有权当设计允许时在粗加工锻 ()件上加工出切口或凹槽,以便检测内部情况。

4.3验收标准。

5 人员要求5.1使用本标准从事检测的人员,应按 SNT −推荐方法规定的书面程序或供需双方TC-1A 认可的其它国家标准进行资格鉴定和取证。

6 检测时期6.1除非用户另有规定,验收检测应在最终机械加工表面状态和最后热处理状态或离最 终机械加工还有英寸()余量的表面状态的锻件上进行。

0.030.8mm 6.2 当磁粉检测采用半波整流电流、直流电流和直接磁化时,验收检测可在最终机加工 表面状态加上英寸以内余量范围的锻件上进行。

0.03(0.8mm)7 磁化装置7.1可采用整流全波或半波或直流做磁化电源见第章。

如果电流通过工件本体,则()(9)磁化装置应包括具有足够表面积和夹持力的触头或夹持器,使之流过所需电流的被检部件不受损伤烧伤。

()7.2只要能证明检测裂纹类缺陷的灵敏度不低于直接磁化法,也可在直流模式下使用携 带式电磁轭交—直流作为磁化装置。

()8 磁粉8.1检测介质应由良好分散性的铁磁粉组成,它可悬浮在适当的液体介质中或以干粉的 形式使用。

8.2磁粉的尺寸、形状及其磁性,不论对单个还是就总体而言都是重要的见第章。

(10)9 表面清理9.1磁粉检测的灵敏度在很大程度上取决于被检表面的状况。

磁粉探伤操作规程精选全文完整版

可编辑修改精选全文完整版磁粉探伤操作规程1、表面预处理a.探伤前应对焊缝及热影响区的表面进行修磨,不应有油污、铁锈、氧化皮等,清理时不要将异物堵塞表面开口缺陷。

被检工件表面不得有粘附磁粉的物质。

b.被检工作上孔隙在检验后难于清除磁粉时,应在检验前用无害物质堵塞。

2、检验时机a.焊缝的检验通常安排在焊接完成之后,对于有延迟裂纹倾向的应安排在焊后24小时进行。

b.紧固件和锻件的磁粉检测应安排在最终热处理之后进行。

3、工件磁化a.磁轭的磁极间距应控制在50 mm~200 mm之间,检测的有效区域为两极连线两侧各50mm范围内,磁化区域每次应有15mm的重叠。

b.磁化工件时,必须在同一部位至少作两次互相垂直的探伤,而且将焊缝划分为几个受检段,其长度小于磁轭间距10mm~20mm。

c.用标准试块无人工缺陷的面朝外帖在工件不同部位,以磁痕显示情况确定磁化规范。

4、施加磁粉a.先用磁悬液湿润工件表面,在外加磁场磁化的同时,将磁悬液施加到工件上,已形成的磁痕不应被流动磁悬液所破坏,停止浇磁悬液后再通电数次,待磁痕形成并滞留下来时再停止通电。

b.磁悬液的施加采用喷、浇、浸等方法,不可采用刷涂法,无论采用哪种方法,均不应使检测面上磁悬液的流速过快。

5、磁粉及磁悬液a.磁粉应具有高导磁率和低剩磁性质,磁粉之间不应相互吸引,磁粉粒度应均匀。

b.磁粉的颜色与被检工件表面应有较高的对比度。

c.湿粉法应用煤油或水作为分散媒介。

若以水为媒介时,应加入适当的防锈剂和表面活性剂。

d.磁悬液的浓度应根据磁粉种类、粒度以及施加方法、时间来确定。

e.对于循环使用的磁悬液,应定期对磁悬液的浓度进行测定。

6、退磁处理a.当有要求时,工件在检查后应进行退磁处理。

b.将工件放入磁化工件的磁场中,然后不断改变磁场方向,同时逐渐减少磁场强度使其等于零。

7、磁痕记录a.除能够确认磁痕是由于工件材料局部不均匀或操作不当造成的之外,其它磁痕显示均作为缺陷磁痕处理。

磁粉探伤检验要求规范标准

磁粉探伤检验规范1、适用范围本规范叙述得就是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续得一种检测。

适用于钻井工具表面与连接螺纹得磁粉检测。

2、引用标准、规范ASME 709 磁粉检测得标准推荐操作方法GB11522 标准对数视力表JB/T4730、1 承压设备无损检测第1部分:通用部分JB/T4730、4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员得资格鉴定3、磁粉检测人员3、1 从业人员应按ASNT-TC-1A与《特种设备无损检查人员考核与监督管理规定》得要求,取得相应无损检测资格。

3、2 无损检测人员资格得分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法与资格级别人员,只能从事于该方法与资格级别相应得工作,并负责相应得叫声责任。

3、3 磁粉检测人员未经矫正会经矫正得近(距)视力或远(距)视力应不低于5、0(小数记录值为1、0)。

测试方法应符合GB11533得规定。

3、4 无损检测人员应根据ASNT-TC-1A得规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材与材料4、1 磁粉探伤机磁粉探伤机,在有效适用期内应良好得保养。

交流电磁轭应有45N得提升力,直流电磁轭至少应有177N得提升力。

检测周期为6个月一次。

4、2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法与被检工件表面状况等因素来确定。

用于完全润湿工件表面得油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4、3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0、3mT(240A/m)。

4、4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其她粘附磁粉得物质。

磁粉探伤检验要求规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验要求规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范磁粉检测的标准推荐操作方法ASME 709GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第 1 部分:通用部分JB/T4730.4 承压设备无损检测第 4 部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件无损检测磁粉检测用试片JB/T6065JB/T8290 磁粉探伤机无损检测人员的资格鉴定ASNT-TC-1A3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A 和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2无损检测人员资格的分级为:皿(高)级、H(中)级、1(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为 1.0)。

测试方法应符合 GB11533 的规定。

3.4 无损检测人员应根据 ASNT-TC-1A 的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N 的提升力,直流电磁轭至少应有 177N 的提升力。

检测周期为 6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m )。

4.4 辅助设备磁场强度计标准试片A i(或CX)磁场指示器磁悬液浓度测试仪(管)2~10 倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性铸件表面及近表面裂纹及其它不连续缺陷的一种检测。

主要适用于铁磁性铸件和钢铸件磁粉探伤。

2、磁粉检测人员2.1 从业人员应具有符合ISO9712的资质,或有被认为等效的证书。

2.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负担相应的责任。

2.3 磁粉检测人员未经矫正或经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

2.4 无损检测人员应根据ISO9712的规定,每年进行一次视力检查,不得有色盲。

3、检测设备、器材和材料3.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力。

3.2 磁悬液磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

3.3 退磁装置退磁装置应能保证退磁后,表面剩磁小于0.4KA/m(EN12690)3.4 辅助设备磁场强度计标准试片A1磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

4、被检工件表面待检工作表面应当干净,不得有油,油脂、锈迹、氧化皮、沙子或其他粘附磁粉的物质。

被检工件表面不规则状态,不得影响检测结果的正确性和完整性。

5、检测操作规程及工艺5.1 用磁悬液浓度沉淀管或浓度测试仪测量磁粉浓度,浓度范围见表1。

表1磁悬液浓度5.2 检测工件表面:非荧光磁粉检测时,缺陷磁痕的评定应在可见光下进行,其检测表面可见光照度不小于1000lx,当采用便携式检测仪时,可见光照度不小于500lx。

荧光磁粉检测时,所用黑光灯在工件表面的辐照度大于或等于1000μW/cm2。

另外要保持检测场所没有其他干扰作用的杂物。

5.3 用磁场强度计测量磁场强度的大小在30~60c范围内。

磁粉探伤检验要求规范

磁粉探伤检验要求规范(总16页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/ 承压设备无损检测第1部分:通用部分JB/ 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于(小数记录值为)。

测试方法应符合GB11533的规定。

无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

退磁装置退磁装置应能保证退磁后,表面剩磁不大于(240A/m)。

辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉检测的工艺规程

磁粉检测工艺规程本工艺规程适用于铁磁性材料的承压设备原材料、焊接接头及压力管道焊接接头的表面、近表面缺陷的磁粉检测和评定。

与承压设备有关的支承件和结构件也可参照本部分进行磁粉检测。

2.编制依据JB/T4730-2005 ;《承压设备无损检测》GB150-1998钢制压力容器、GB151-1999 钢制换热器TSG R0004-2009固定式压力容器安全技术规程TSG D0001-2009 压力管道安全技术检测规程-工业管道GB50235-1997 工业金属管道工程施工及验收规范GB50148-1993 工业金属管道工程质量检验3.0一般规定3.1检测人员3.1.1从事磁粉检测的人员必须持有承压设备无损检测人员资格证书,操作人员应具有I级或I级以上检测资格,磁粉检测报告应由具有II级II级以上检测资格者签发。

3.1.2色盲、色弱及矫正视力低于1.0者不得从事磁分检测工作。

3.2检测设备和材料3.2.1检测设备3.2.1.1磁粉检测设备应经检定合格并在检定有效期内使用。

3.2.1.2磁粉检测作业前,检测设备应经调试合格。

当磁轭式检测设备磁轭间距为最大时,交流电磁轭至少应有45N的提升力;直流电磁轭至少应有177N的提升力;交叉磁轭至少应有118N的提升力(磁极与试件表面间隙为0.5mm)3.2.1.3采用剩磁法检测时,交流探伤机应配备断电相位控制器。

3.2.1.4黑光辐照度及波长当采用荧光磁粉检测时,使用黑光灯在工件表面的黑光辐照度应大于或等于1000μW/cm2,黑光的波长约为320nm~400nm,中心波长约365nm 。

黑光源应符合GB/T16673的规定。

3.2.1.5退磁装置应能保证工件退磁后表面剩磁小于或等于0.3mT(240A/m) 。

3.2.1.6磁场强度计、标准试片、磁场指示器、黑光灯等辅助器材应满足磁粉检测的需要。

3.2.2检测材料3.2.2.1磁粉检测材料应有产品合格证或质量证明书,并应符合以下要求:3.2.2.2磁粉应具有高导磁率、低矫顽力和低剩磁,磁粉之间不应相互吸引;3.2.2.3磁粉粒度均匀,颜色与检测工件应有较高的对比度。