郭欣 PLC课程设计(电镀车间专用行车PLC控制系统设计) SFC图

电镀生产线的PLC控制

图3-2-1电镀生产线PLC电气控制设计主电路图

三、设计

如表3-1所示是PLC的I/O分配表,其详细列出了输入输出的元件符号、 编 号、功能等,其中输出元件对应于电机的正、 反转,Yo作为吊环电机M1的正转, 控制生产线中的上升阶段;丫2作为电机M1的反转输出控制吊环下降;而丫1则 是作为电机M2的正转输出控制右行;丫3是电机M2的反转输出信号控制其生产 过程中的左行阶段。

有的时间;指令条数。由于采用集中采样。集中输岀的方式。存在输入/输岀滞后的现象,即输入/输岀响

应延迟。PLC是通过运行编写的用户程序实现控制任务的。PLC中的程序由系统程序和用户程序两部分组成,

系统程序由PLC生产厂家提供,它支持用户程序的运行;用户程序是用户为完成特定的控制任务而编写的 应用程序。本课题可以采用起保停以及以转换为中心的方法编写程序,分为四个小块来完成:

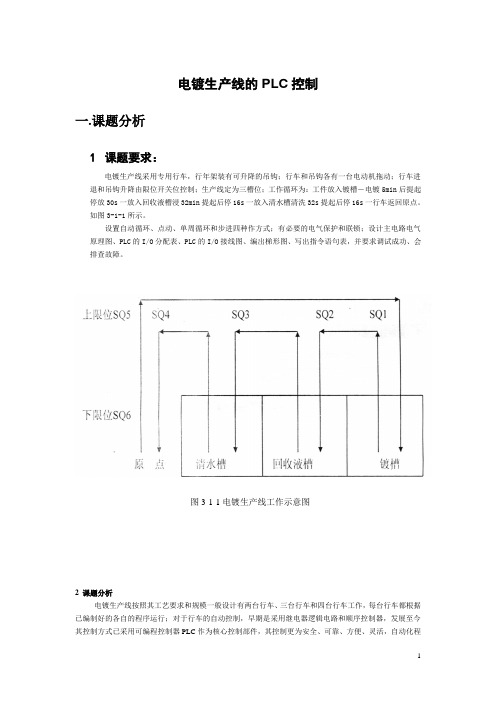

设置自动循环、点动、单周循环和步进四种作方式;有必要的电气保护和联锁;设计主电路电气 原理图、PLC的I/O分配表、PLC的I/O接线图、编出梯形图、写出指令语句表,并要求调试成功、会 排查故障。

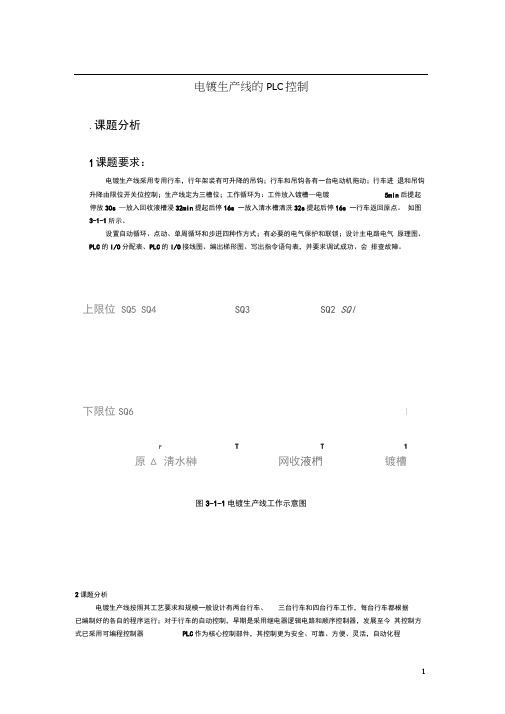

上限位SQ5 SQ4SQ3SQ2SQl

下限位SQ6I

rTT1

原

图3-1-1电镀生产线工作示意图

2课题分析

等方面得到广泛应用。

电气原理图一般分为主电路和辅助电路两部分,在本次设计中我们着重分析了主电路

图。在本设计中,根据电镀生产线的工艺要求,只需用两台电机分别控制吊钩的上升、下降

和行车的左行、右行。主电路如图3-2-1o图中,接触器KM1, KM2控制电动机M1的正、反 转,实现吊钩的上升和下降,接触器KM3 KM4控制

描,不断循环”的工作方式,每次扫描过程。集中对输入信号进行采样。集中对输岀信号进行刷新,输入

电镀车间专用行车PLC控制系统设计

扬州市职业大学毕业设计说明书(论文)作者: 学号:教研室: 机电教研室专业: 机电一体化题目: 基于电镀行车的PLC控制指导者:目录摘要3绪论 31 电镀生产线的现状及发展状态. 51.1 国内外电镀生产线的发展情况 51.2国内电镀行业存在的问题 61.3国内电镀生产线的发展状态 72 电镀生产线专用行车的技术要求 82.1电镀生产线的工艺要求 82.2 系统动力设备的要求 92.3系统设计要求103 系统总体设计 113.1 总体的方案说明 113.2电气控制系统的设计123.2.1主电路的设计 143.2.2交流控制电路设计 163.3系统设备元件的选用方案和参数的计算 17 3.3.1动力设备的设计和选择 193.3.2 主要参数计算及元器件选择 253.4 PLC控制电路设计 273.4.1 PLC硬件电路的设计 283.4.2 PLC系统程序的分析313.4.3 PLC整体程序的设计 364 设计工艺图 385 设计小结 46致谢 47参考文献 48摘要电镀行车的PLC控制是在工业生产领域的可编程控制器(PLC)的应用程序。

用以解决经常开车的小电镀车间电气控制系统故障弊端,采用国内外领先的PLC控制系统加以改进,在旧机的使用情况下的成功转型PLC控制系统。

它允许完全自动化的生产线的同时,灵活地进行手动操作,以及通过报警,断层线出现智能报警。

该系统技术先进,操作简单,安全,经济效益高。

该系统保证生产效率,与旧设备相比,产品合格率大大提高。

关键词:PLC,自动化的生产线,智能报警诸论随着金属加工行业的发展,电镀行业在我国起来迅速发展,目前在全国拥有5000多家工厂分,超过二十万工人,其规模,产量和产值都进入了世界上最伟大的行列权力电镀。

电镀新的研究,工程和技术的不断更新。

它带来了进步为重工业在我国发展的收费,创造了大量的财富,为社会主义祖国。

然而,在电镀车间生产过程中还存在很大的问题。

传统的小电镀车间的生产线较长,设备分散各地的联锁逻辑的复杂性。

电镀车间专用行车PLC控制系统设计说明

市职业大学毕业设计说明书(论文)作者: 学号:教研室: 机电教研室专业: 机电一体化题目: 基于电镀行车的PLC控制指导者:目录摘要3绪论 31 电镀生产线的现状及发展状态. 51.1 国外电镀生产线的发展情况 51.2国电镀行业存在的问题 61.3国电镀生产线的发展状态 72 电镀生产线专用行车的技术要求 82.1电镀生产线的工艺要求 82.2 系统动力设备的要求 92.3系统设计要求103 系统总体设计 113.1 总体的方案说明 113.2电气控制系统的设计123.2.1主电路的设计 143.2.2交流控制电路设计 163.3系统设备元件的选用方案和参数的计算 17 3.3.1动力设备的设计和选择 193.3.2 主要参数计算及元器件选择 253.4 PLC控制电路设计 273.4.1 PLC硬件电路的设计 283.4.2 PLC系统程序的分析313.4.3 PLC整体程序的设计 364 设计工艺图 385 设计小结 46致 47参考文献 48摘要电镀行车的PLC控制是在工业生产领域的可编程控制器(PLC)的应用程序。

用以解决经常开车的小电镀车间电气控制系统故障弊端,采用国外领先的PLC控制系统加以改进,在旧机的使用情况下的成功转型PLC控制系统。

它允许完全自动化的生产线的同时,灵活地进行手动操作,以及通过报警,断层线出现智能报警。

该系统技术先进,操作简单,安全,经济效益高。

该系统保证生产效率,与旧设备相比,产品合格率大大提高。

关键词:PLC,自动化的生产线,智能报警诸论随着金属加工行业的发展,电镀行业在我国起来迅速发展,目前在全国拥有5000多家工厂分,超过二十万工人,其规模,产量和产值都进入了世界上最伟大的行列权力电镀。

电镀新的研究,工程和技术的不断更新。

它带来了进步为重工业在我国发展的收费,创造了大量的财富,为社会主义祖国。

然而,在电镀车间生产过程中还存在很大的问题。

传统的小电镀车间的生产线较长,设备分散各地的联锁逻辑的复杂性。

plc控制课程设计电镀车间专用行车plc控制系统

课程设计任务书学院名称课程名称工厂电气控制技术课题名称电镀车间专用行车PLC控制系统专业班级姓名学号指导教师审批一、设计任务书(一)专用设备基本情况介绍电镀专用行车采用远距离控制,起吊重量500kg以下,起重物品是有待进行电镀或表面处理的各种产品零件。

根据电镀加工工艺的要求,电镀专用行车的结构和动作流程如图1所示,其中1 槽为电镀槽,槽中装有电镀液,2槽为回收槽,3槽为清水槽,实际生产中电镀槽的数量由电镀工艺要求决定,电镀的种类越多,槽的数量越多。

图 1 电镀专用行车的结构和动作流程图。

图1电镀专用行车的结构和动作流程图电镀专用行车的工作过程如下:(1)在电镀生产一侧,工人将待加工的零件装入吊篮,发出控制信号,行车自动上升,并逐段前进,根据工艺要求在需要停留的槽位停止。

(2)行车停留在某个槽位上面后,自动下降,停留一定的时间(各槽停留的时间根据工艺要求预先设定),再自动上升并继续前行。

(3)如此完成电镀工艺规定的各道工序,直至生产的末端。

然后,自动返回原位,由工人卸下处理好的零件。

电镀专用行车一次加工过程的控制是顺序控制,由吊篮前进、下降、延时停留、上升、后退等工序组成。

(二)拖动系统设计专用行车的前后和升降运动由三相交流异步电动机拖动,根据电镀行车的起吊重量,选用两台电动机进行拖动。

主电路拖动控制系统如图2所示,其中,行车的前进和后退,吊钩的上升和下降控制分别通过两台电动机M1、M2的正、反转来控制图2 主电路拖动控制系统原理图(三)设计任务(1)根据控制选择PLC型号,分配I/O端口(2)设计 I/O电路,选择电器元件,并绘制I/O接线电气原理图(3)绘制梯形图,绘制用户程序语句表并进行模拟调试(4)绘制以下工艺图中的一种:电气元件布置图与接线图、底板加工图;控制面板布置图、接线图、面板加工图;电气箱图与总接线图(5)编写设计、使用说明书、设计小结及参考资料目录二、设计过程(一)总体方案选择说明(1)本设计方案中的控制对象电机均由交流接触器完成开、停的控制,电动机需采用正、反向控制,正、反转之间具有互锁的功能,为了避免过多的使用接触器,互锁装置由PLC 内部的软件完成。

PLC课程设计(电镀车间专用行车PLC控制系统设计)

摘要本文以电镀自动生产线控制系统设计为研究对象,以其电镀专用行车为控制对象,对其电镀的工艺要求和控制要求进行了分析,采用理论研究的方法,设计了一套基于PLC的电镀车间专用行车自动控制系统。

本系统选用三菱FX2N-64MR-001型号的PLC来进行控制,通过PLC输出信号接触器的触点动作,来控制三台异步电动机的运行,从而实现对行车的水平运动和吊钩的垂直运动的控制,考虑到电镀、上升、下降等运动时行车和吊钩需要准确停位。

在程序设计时为了便于对设备进行调整和检修,设计了手动程序以实现对行车和吊钩的点动控制,对于自动控制程序的设计,其工作过程是典型的顺序控制,采用步进指令能很好的实现对其控制。

通过软件仿真可以看出所设计的控制系统很好的实现了电镀的工艺要求和控制要求,可以方便完成自动和手动之间的切换,体现出PLC控制系统具有调试方便、适应性强的优点。

关键字:电镀行车;可编程控制器;梯形图目录1 绪论 (2)1.1 电镀生产线简介 (2)1.2 电镀车间行车专用PLC控制系统设计内容 (2)1.2.1 设备基本情况 (2)1.2.2 拖动系统 (3)1.3 电镀车间行车专用PLC控制系统设计要求 (3)1.4 可编程控制器简述 (3)2 控制系统总体方案及系统硬件设计 (41)2.1 电镀车间专用行车PLC控制系统方案选择 (4)2.1.1 拖动方案 (4)2.1.2 槽位选择方案 (4)2.1.3 信号检测装置选择 (4)2.1.4 指示显示方案 (4)2.2 电镀车间专用行车PLC控制系统主电路 (4)2.3 保护方案选择 (5)2.4 抗电源干扰措施 (5)2.5 控制系统的接地设计 (5)3 控制系统软件设计 (6)3.1 控制系统动作流程框图 (6)3.2 系统控制流程图 (6)3.3 PLC选型 (7)3.4 I/O点分配 (8)4 测试调试 (11)5 参考文献 (13)1 绪论1.1 电镀生产线简介随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

电镀车间专用行车PLC控制系统毕业设计

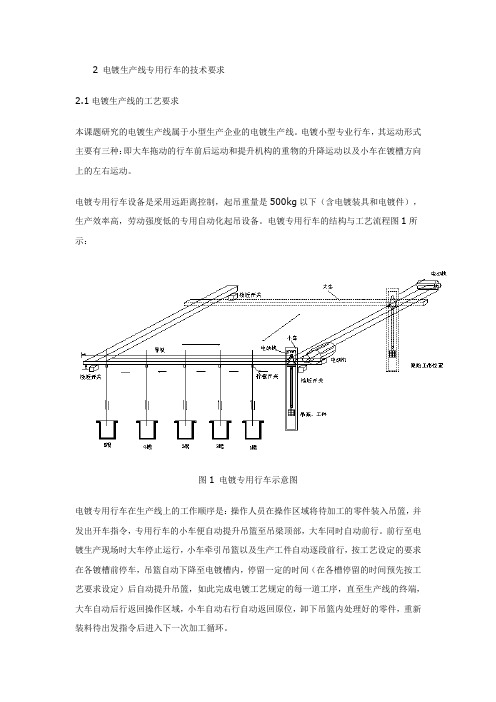

2 电镀生产线专用行车的技术要求2.1电镀生产线的工艺要求本课题研究的电镀生产线属于小型生产企业的电镀生产线。

电镀小型专业行车,其运动形式主要有三种:即大车拖动的行车前后运动和提升机构的重物的升降运动以及小车在镀槽方向上的左右运动。

电镀专用行车设备是采用远距离控制,起吊重量是500kg以下(含电镀装具和电镀件),生产效率高,劳动强度低的专用自动化起吊设备。

电镀专用行车的结构与工艺流程图1所示:图1 电镀专用行车示意图电镀专用行车在生产线上的工作顺序是:操作人员在操作区域将待加工的零件装入吊篮,并发出开车指令,专用行车的小车便自动提升吊篮至吊梁顶部,大车同时自动前行。

前行至电镀生产现场时大车停止运行,小车牵引吊篮以及生产工件自动逐段前行,按工艺设定的要求在各镀槽前停车,吊篮自动下降至电镀槽内,停留一定的时间(在各槽停留的时间预先按工艺要求设定)后自动提升吊篮,如此完成电镀工艺规定的每一道工序,直至生产线的终端,大车自动后行返回操作区域,小车自动右行自动返回原位,卸下吊篮内处理好的零件,重新装料待出发指令后进入下一次加工循环。

在电镀生产工艺中,不同的零件对镀层的要求不同,而且还要满足批量生产的需求。

因此,电气控制系统针对不同的工艺流程(如镀锌、镀铬、镀镍等),硬件应具有预选功能,控制程序应具有参数可修正功能。

电镀专用行车与通用的小型行车结构类似,跨度较小,但要求定位准确,以便吊篮能准确进入电镀槽内,所以设计中在工序的各个动作中的转化时利用传感器的传感信号作为动作转化的开关。

工作时大车的移动(前/后)与吊篮的上/下运动、小车移动(左/右),除了应该具有自动控制功能以外,还要能够执行人工手动控制。

由于电镀生产线属于中型的工业生产系统,生产的设备的造价较高,生产的时候设备的功率较大,耗电量较大,故而其安全性必须得到考虑,以保证操作人员以及生产设备的安全,降低危险系数,所以无论是自动运行时还是手动运行时,系统都必须有相应的保护措施,各个动作之间要有联锁、自锁。

电镀自动生产线PLC控制课程设计完整版

电镀自动生产线P L C 控制课程设计标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]《电气与PLC控制系统设计》指导及任务书设计课题:电镀自动生产线PLC控制设计专业建筑电气与智能化学生姓名班级学号指导教师设计地点起至时间发放日期电气工程学院目录第一章概述1.1 电镀工艺的发展1.2 PLC- FX2N第二章电镀生产线总体设计说明2.1 电镀自动生产线示意图2.2 电镀自动生产线控制要求第三章控制系统设计说明3.1主电路设计说明3.2 PLC输入输出接线图设计说明3.3 控制面板元件布置图的设计 3.4 梯形图设计说明3.5 操作控制设计说明3.6 主要电器元件选择说明3.7 元器件目录表第四章设计小节概述1.1 电镀工艺的发展电镀生产作为一种传统产业自开始以来,几十年间有了极大的发展,从早期的纯手工作坊生产发展到今天的半自动甚至全自动生产,电镀工业的进步巨大的,电镀产品的种类和电镀工艺的复杂程度也是发生了极大的变化,大道汽车、飞机,小到生活用品金银首饰,各式各样的赣南工业产品都离不开电镀技术,电镀技术已发展形成一个重要的工程领域一个表面工程。

近年来随着生产的发展和不同产品工艺的特殊要求,电镀生产的生产过程在有些淋雨显得相当复杂,有许多条流水线构成一套完整的生产线,这就要各流水线之前能实现互联,因而PLC技术开始引入电镀。

质量优秀的电镀产品不光需要好的电镀工艺和镀液添加剂,还需要保证电镀产品按照电镀工艺流程运行以及电镀时间,这些都是决定电镀产品质量的重要因素。

因此PLC的引入尤为重要。

1.2 PLC- FX2N三菱FXPLC是小形化,高速度,高性能和所有方面都是相当FX系列中最高档次的超小程序装置,除输入出16~25点的独立用途外,还可以适用于多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。

特点 -系统配置即固定又灵活;-编程简单;备有可,丰富的品种;令人放心的高性能;高速运算;使用于多种特殊用途;外部机器通讯简单化;共同的外部设备。

基于PLC的电镀行车自动控制系统设计

基于PLC的电镀行车自动控制系统设计摘要:本文针对电镀行车自动控制系统的设计,采用了PLC控制技术和工业以太网通信技术。

在研究系统各种传感器和执行器的工作原理和信号处理方法的基础上,编写了PLC程序并进行了现场调试和测试。

结果表明,该系统能够实现自动控制,保证了电镀行车的安全、高效运行。

关键词:PLC;电镀行车;自动控制;工业以太网1. 引言电镀行车的自动控制系统是保证生产安全和提高生产效率的重要手段。

如何实现电镀行车的自动控制已成为电镀行车制造和运行管理的重要课题。

目前,PLC控制技术和工业以太网通信技术被广泛应用于电镀行车自动控制系统。

本文针对这一问题,提出了一种基于PLC的电镀行车自动控制系统设计方案。

2. 系统设计2.1 系统结构本系统采用微型PLC为控制核心,通过工业以太网通信技术与各个站点通信。

系统结构如图1所示。

图1 系统结构2.2 系统模块本系统共有6个模块,分别为行车控制模块、气动模块、传感器模块、双重保护模块、通信模块和人机界面模块。

2.2.1 行车控制模块行车控制模块采用微型PLC作为核心,通过输入信号和输出控制信号,实现对行车的控制。

输入信号主要包括行车位置、速度和转角等;输出控制信号主要包括运行方向、速度控制和制动等。

2.2.2 气动模块气动模块通过PLC控制气源开关,控制电磁铁、气缸等气动元件的开关状态,实现对行车的起停、升降、转弯等运动。

2.2.3 传感器模块传感器模块包括行车位置传感器、速度传感器、转角传感器等,用于检测和反馈行车的动态参数。

传感器将检测到的实时数据通过AD转换后发送给PLC进行处理。

2.2.4 双重保护模块双重保护模块采用独立的硬件保护方式和软件保护方式,确保行车的安全运行。

硬件保护主要通过电机电流、电压、转速等参数进行监测,软件保护主要通过PLC程序实现。

2.2.5 通信模块通信模块采用工业以太网技术,实现PLC与其他控制站点之间的通信。

通信模块主要包括以太网通信模块、串口通信模块等。

电镀车间专用行车PLC控制系统毕业设计

目录摘要2Abstract 3绪论41 电镀生产线的现状及发展状态. 51.1 国内外电镀生产线的发展情况51.2国内电镀行业存在的问题51.3国内电镀生产线的发展状态62 电镀生产线专用行车的技术要求72.1电镀生产线的工艺要求72.2 系统动力设备的要求82.3系统设计要求83 系统总体设计93.1 总体的方案说明93.2电气控制系统的设计93.2.1主电路的设计93.2.2交流控制电路设计103.3系统设备元件的选用方案和参数的计算11 3.3.1动力设备的设计和选择113.3.2 主要参数计算及元器件选择123.4 PLC控制电路设计153.4.1 PLC硬件电路的设计153.4.2 PLC系统程序的分析173.4.3 PLC整体程序的设计204 设计工艺图275 设计小结33致谢34参考文献35附录361.电镀生产线电器控制系统使用说明书361.1系统功能简介361.2主要技术参数361.3工作原理371.4使用说明371.5使用与维护主意事项372.程序指令表清单38摘要本课题主要研究的是可编程控制器(PLC)在工业生产领域的应用。

针对小型电镀车间行车电气控制系统故障频繁的弊端,采用国内外处于领先地位的PLC控制系统加以改进,是采用PLC控制系统对老机改造的一个成功案例。

它使得生产线在实现完全自动化的同时,可以灵活地进行手动操作,并能通过报警装置,对生产线出现的故障进行智能报警。

这套系统技术先进、操作简单安全、经济效益高。

该系统使得生产效率、产品合格率与老式设备相比大为提高。

关键词:可编程控制器,电镀专用行车,自动控制绪论随着金属加工业的发展,电镀行业在我国迅速地发展了起来,目前全国拥有五千多家厂点、二十多万职工,其规模、产量及其产值都进入世界电镀大国行列。

电镀的科研成果不断涌现,工程技术不断更新。

为我国的重工业的发展带来了长途的进步,为社会主义祖国创造了大量财富。

然而,在电镀车间的生产中依然存在着很大的工艺问题。

电镀自动生产线PLC控制课程设计报告书

《电气与PLC控制系统设计》指导及任务书设计课题: 电镀自动生产线PLC控制设计专业建筑电气与智能化学生姓名班级学号指导教师设计地点起至时间发放日期电气工程学院第一章概述1.1 电镀工艺的发展1.2 PLC- FX2N第二章电镀生产线总体设计说明2.1 电镀自动生产线示意图2.2 电镀自动生产线控制要求第三章控制系统设计说明3.1主电路设计说明3.2 PLC输入输出接线图设计说明3.3 控制面板元件布置图的设计 3.4 梯形图设计说明3.5 操作控制设计说明3.6 主要电器元件选择说明3.7 元器件目录表第四章设计小节1.1 电镀工艺的发展电镀生产作为一种传统产业自开始以来.几十年间有了极大的发展.从早期的纯手工作坊生产发展到今天的半自动甚至全自动生产.电镀工业的进步巨大的.电镀产品的种类和电镀工艺的复杂程度也是发生了极大的变化.大道汽车、飞机.小到生活用品金银首饰.各式各样的赣南工业产品都离不开电镀技术.电镀技术已发展形成一个重要的工程领域一个表面工程。

近年来随着生产的发展和不同产品工艺的特殊要求.电镀生产的生产过程在有些淋雨显得相当复杂.有许多条流水线构成一套完整的生产线.这就要各流水线之前能实现互联.因而PLC技术开始引入电镀。

质量优秀的电镀产品不光需要好的电镀工艺和镀液添加剂.还需要保证电镀产品按照电镀工艺流程运行以及电镀时间.这些都是决定电镀产品质量的重要因素。

因此PLC的引入尤为重要。

1.2 PLC- FX2N三菱FXPLC是小形化.高速度.高性能和所有方面都是相当FX系列中最高档次的超小程序装置.除输入出16~25点的独立用途外.还可以适用于多个基本组件间的连接.模拟控制.定位控制等特殊用途.是一套可以满足多样化广泛需要的PLC。

特点 -系统配置即固定又灵活;-编程简单;备有可自由选择.丰富的品种;令人放心的高性能;高速运算;使用于多种特殊用途;外部机器通讯简单化;共同的外部设备。

PLC控制电镀生产线课程设计

摘要工业电镀生产线工位多、成产复杂,人工操作随机性大,影响产品质量。

电镀产品的质量除了要有好的成熟的电镀工艺和品质的镀液添加剂外,如何保证电镀产品严格按照电镀工艺流程工艺流程运行和保证产品的电镀时间则是决定电镀产品质量和品质的重要因素。

基于PLC的电镀生产线监控系统,不但可以使电镀产品的质量和品质得到严格的保证,减少废品率,而且还可以实现远程的监控还可以提高生产效率和减轻工人的劳动强度和更好保证工人的人身安全,有非常好的经济效益和社会效益。

文中对系统中自动电镀过程进行了具体实现。

以S7-200作为主控器,行程开关检测。

并详细阐述了其工作原理、基本工能框图、关键设计技术及软件工作流程,最后进行了软件实现,达到系统要求的功能。

关键词:电镀生产线 PLC项目:电镀生产线PLC控制的设计1、控制要求(1)SQ1—SQ4为行车进退限位开关,SQ5—SQ6为上下限为开关。

(2)工件提升至SQ5停,行车进至SQ1停,放下工件至SQ6,电镀10S,工件升至SQ5停,滴液5S,行车退至SQ2停,放下工件至SQ6,定时6S,工件升至SQ5停,滴液5S,行车退至SQ3停,放下工件至SQ6,定时6S,工件升至SQ5停,滴液5S,行车退至SQ4停,放下工件至SQ6。

(3)完成一次循环。

2、设计任务根据控制要求,明确设计任务,拟定设计方案与进度计划,运用所学的理论知识,进运行原理设计、硬件系统设计、软件系统设计、创新设计,提高理论知识工程应用能力、系统调试能力、分析问题与解决问题的能力。

主要内容包括:(1)设计出硬件系统的结构图、接线图、时序图等;(2)系统有启动、停止功能;(3)运用功能指令进行PLC控制程序设计,并有主程序、子程序和中断程序;(4)程序结构与控制功能自行创新设计;(5)进行系统调试,实现的控制要求。

3、设计报告课程设计报告要做到层次清晰,论述清楚,图表正确,书写工整;详见“课程设计报告写作要求”目录第一章概述 (4)第二章电镀生产线总设计 (6)第三章系统硬件设计 (9)第四章系统软件设计 (12)第五章软件硬件调试 (21)第六章结论 (25)参考文献 (26)第一章概述1.1 可编程控制器的定义可编程控制器简称PC(英文全称:Programmable Controller),它经历了可编程序矩阵控制器PMC、可编程序顺序控制器PSC、可编程序逻辑控制器PLC (英文全称:Programmable Logic Controller)和可编程序控制器PC几个不同时期。

电镀生产线的PLC控制

电镀生产线的PLC控制一.课题分析1课题要求:电镀生产线采用专用行车,行年架装有可升降的吊钩;行车和吊钩各有一台电动机拖动;行车进退和吊钩升降由限位开关位控制;生产线定为三槽位;工作循环为:工件放入镀槽-电镀5min后提起停放30s一放入回收液槽浸32min提起后停16s一放入清水槽清洗32s提起后停16s一行车返回原点。

如图3-1-1所示。

设置自动循环、点动、单周循环和步进四种作方式;有必要的电气保护和联锁;设计主电路电气原理图、PLC的I/O分配表、PLC的I/O接线图、编出梯形图、写出指令语句表,并要求调试成功、会排查故障。

图3-1-1电镀生产线工作示意图2 课题分析电镀生产线按照其工艺要求和规模一般设计有两台行车、三台行车和四台行车工作,每台行车都根据已编制好的各自的程序运行;对于行车的自动控制,早期是采用继电器逻辑电路和顺序控制器,发展至今其控制方式已采用可编程控制器PLC作为核心控制部件,其控制更为安全、可靠、方便、灵活,自动化程度更高。

本课题要求在一条电镀自动生产线上用PLC控制行车及挂钩的自动控制系统。

PLC采用“顺序扫描,不断循环”的工作方式,每次扫描过程。

集中对输入信号进行采样。

集中对输出信号进行刷新,输入刷新过程。

当输入端口关闭时,程序在进行执行阶段时,输入端有新状态,新状态不能被读入。

只有程序进行下一次扫描时,新状态才被读入。

一个扫描周期分为输入采样,程序执行,输出刷新。

元件映象寄存器的内容是随着程序的执行变化而变化的。

扫描周期长短由三条决定。

CPU执行指令的速度;指令本身占有的时间;指令条数。

由于采用集中采样。

集中输出的方式。

存在输入/输出滞后的现象,即输入/输出响应延迟。

PLC是通过运行编写的用户程序实现控制任务的。

PLC中的程序由系统程序和用户程序两部分组成,系统程序由PLC生产厂家提供,它支持用户程序的运行;用户程序是用户为完成特定的控制任务而编写的应用程序。

本课题可以采用起保停以及以转换为中心的方法编写程序,分为四个小块来完成:(1)其中按钮SB1(X0)启动,SB2(X7)停止(2)当闭合SA1则实现自动循环,若闭合SA4则实现单周期的控制方式。

电镀自动生产线PLC控制程序设计(毕业论文doc)

目录1 概述 (2)1.1 电镀工艺 (2)1.2 电镀生产线 (2)1.3 PLC和电镀生产 (3)2 电镀生产线程序设计 (3)2.1 输入设备 (3)2.2 输出设备 (3)2.3 I/O地址分配 (4)2.4 PLC系统I/O口接线图 (5)2.5 状态转移图 (11)2.6 PLC控制梯形图设计 (14)2.7 PLC梯形图指令表 (17)3操作面板设计图 (25)3.1 主控板安装接线图 (25)3.2 控制板安装接线图 (26)3.3 安装调试 (27)3.4 设计小结 (27)参考目录 (28)电镀自动生产线PLC控制程序设计1、概述1.1 电镀工艺一件电镀产品的质量除了要有好的成熟的电镀工艺和品质好的镀液添加剂外。

如何保证电镀产品严格按照电镀工艺流程运行和保证产品的电镀时间则是决定电镀产品的质量和品质的重要因素。

在电镀生产线上采用自动化控制不但可以使电镀产品的质量和品质得到保证。

有效的减少废品率。

而且还可以提高生产效率和减轻工人的劳动强度。

有这非常好的社会和经济效益。

本文主要针对自动控制这一点进行设计。

在该生产线的控制中,采用了高可靠性,高稳定性,编程简单,易于操作。

而且广泛应用于现代工业生产线过程控制中的控制器 PLC。

设计中实现了电镀生产线的监控系统的单周期运行,连续运行,和步进运行三种工作方式,在工业生产中有很重要的应用。

它可以给操作工人更多的选择。

同时有利于处理故障,有很强的实用性。

最后用MCGS软件对设计思路进行了组态仿真,基本实现了电镀监控的全部功能。

1.2电镀生产系电镀生产作为一种传统产业自开始以来,几十年间有了极大的发展。

从早期的手工作坊式生产发展到今天的半自动化和全自动化,电镀工业的进步是长足的巨大的,电镀产品的种类和电镀工艺的复杂程度也发生了巨大的变化,大到汽车,飞机小到生活用品金银首饰,各式各样的工业产品是离不开电镀技术,电镀技术已发展成为一个重要的工程领域。