s第78章齿轮蜗杆

蜗轮蜗杆文档

蜗轮蜗杆简介蜗轮蜗杆是一种常见的机械传动装置,由蜗轮和蜗杆两部分组成。

它可以将一个旋转运动转换为另一个旋转运动,同时可以改变旋转方向和减小速度。

由于其简单可靠的结构和高传动比的特点,蜗轮蜗杆广泛应用于各个领域,如机械工程、自动化等。

结构和工作原理蜗轮蜗杆由蜗轮和蜗杆两部分组成。

蜗轮是一种螺旋状的圆盘,上面有一定数量的蜗牙。

蜗杆是一种带有螺纹的圆柱体,蜗轮与蜗杆的螺纹咬合,形成一种斜面摩擦传动。

当蜗轮转动时,蜗牙与蜗杆的螺纹相互作用,使蜗杆沿着螺纹方向移动。

由于蜗杆的螺纹形状,蜗轮每转动一周,蜗杆只会沿着轴向移动一定距离,这导致了蜗轮蜗杆的传动比不等于1。

优点蜗轮蜗杆传动具有以下优点:1.高传动比:蜗轮蜗杆传动的传动比通常在5:1至100:1之间,可以实现大速比变换。

2.大承载能力:由于封闭式传动,蜗轮和蜗杆可以承受较大的负载。

3.平稳传动:蜗轮蜗杆传动具有平稳的传动特性,运行平稳无冲击。

4.自锁:由于蜗轮蜗杆的摩擦传动原理,当负载作用于输出端时,蜗轮蜗杆传动会自动锁止,不会产生后退运动。

应用领域蜗轮蜗杆传动在各个领域都有着广泛的应用,下面将列举几个常见的应用领域:1.机械工程:蜗轮蜗杆传动广泛应用于各种机械设备中,如机床、起重机械等。

由于其平稳传动和大承载能力的特点,能够满足复杂工况下的传动需求。

2.汽车工业:蜗轮蜗杆传动被应用于汽车变速器中,用于改变引擎输出的转速和转矩,实现不同速度的行驶。

3.制造业:蜗轮蜗杆传动广泛应用于各种生产线中,用于传动输送设备、液压机械等,实现自动化生产和工艺控制。

4.化工工业:蜗轮蜗杆传动被应用于化工设备中,如搅拌机、搅拌釜等,用于实现液体混合和搅拌的目的。

技术要点蜗轮蜗杆传动的技术要点包括以下几个方面:1.极限传动比:蜗轮蜗杆传动的最大传动比应根据具体应用需求来确定,一般不应超过传动装置的额定传动比。

2.功率损失:蜗轮蜗杆传动在传动过程中会产生一定的功率损失,主要由于摩擦损失和蜗杆的离合效应引起。

机械基础之蜗杆传动

机械基础之蜗杆传动1. 概述蜗杆传动是一种常见的机械传动方式,用于将大扭矩通过蜗杆传递给小扭矩的蜗轮。

它是一种精密传动装置,因其传递扭矩平稳可靠而被广泛应用于各种工业机械设备中。

2. 结构蜗杆传动由蜗杆和蜗轮组成。

蜗杆是一种带有螺旋齿的圆柱形轴,其外形类似于蜗牛的螺旋壳。

蜗轮是一种带有封闭螺旋槽的圆盘,其形状与蜗杆的齿相匹配。

蜗轮的齿数通常为1,而蜗杆的螺旋齿数通常为多个。

3. 工作原理当蜗杆转动时,其螺旋齿会将蜗轮推动转动。

由于蜗杆的斜面设计,每转动一圈,蜗轮只转动一颗齿。

这种结构使得蜗杆传动具有很大的减速比,通常可以达到20:1以上。

同时,由于蜗杆和蜗轮的齿轮接触表面较大,使得传动效率较低。

4. 优点和应用蜗杆传动具有以下优点: - 减速比大:通常可以达到20:1以上的减速比。

- 扭矩传递平稳:由于每转动一圈蜗杆,蜗轮只转动一颗齿,使得扭矩传递非常平稳可靠。

- 自锁性:由于摩擦力的存在,在没有外力作用下,蜗杆传动可以固定位置,不会自动转动。

蜗杆传动广泛应用于各种工业机械设备中,如: - 起重机械:使用蜗杆传动可以实现对重物的精确起重与放下。

- 工业机械:这种传动方式可以用于带有大扭矩输出要求的设备,如搅拌机、制动器等。

- 游乐设备:蜗杆传动可以用于旋转设备的减速与传动。

5. 注意事项在使用蜗杆传动时,需要注意以下几点: - 润滑:蜗杆传动的润滑非常重要,可以使用润滑油或润滑脂对齿轮进行润滑,以确保传动效率和寿命。

- 定期维护:定期检查蜗杆传动的磨损情况,并及时更换磨损严重的零部件,以延长传动的使用寿命。

- 负载限制:应根据蜗杆传动的设计参数和工作环境确定其负载限制,以防止传动失效或损坏。

6. 总结蜗杆传动是一种重要的机械传动方式,通过蜗杆和蜗轮的组合,可以实现大扭矩到小扭矩的平稳传递。

其优点包括减速比大、扭矩传递平稳和自锁性,广泛应用于工业机械设备中。

在使用蜗杆传动时,需要注意润滑、定期维护和负载限制等细节,以保证传动的正常运行和寿命。

蜗杆计算公式Ppt讲课文档

3.螺杆分度圆直径 d1与螺杆直径系数 q

由于切制蜗轮的滚刀必须与蜗杆的形状相 当,为此,对于相同模数的蜗杆,每一种分 度圆直径都必须用一把切制蜗轮的滚刀,这 样,刀具的数量可能太多。为了减少刀具品 种并便于标准化,对于每一个模数其蜗杆分 度圆直径d1只规定少数,见表3-21。螺杆 直径系数用q表示,即q=d1/m。

<10000 ≤50000 ≤3000

≤10

3~5

噪音 寿命 抗冲击能力 外廓尺寸 相对价格100%

小

大

大

短

中等

长

良

差

差

大

大

小

100

140

165

第十七页,共18页。

蜗杆传动 自锁0.4 非自锁0.7~0.92 自锁0.3 非自锁0.6~0.70

vs≤15 (vs≤35)

<30000

≤750

≤50

≤100

径向间隙 中心距

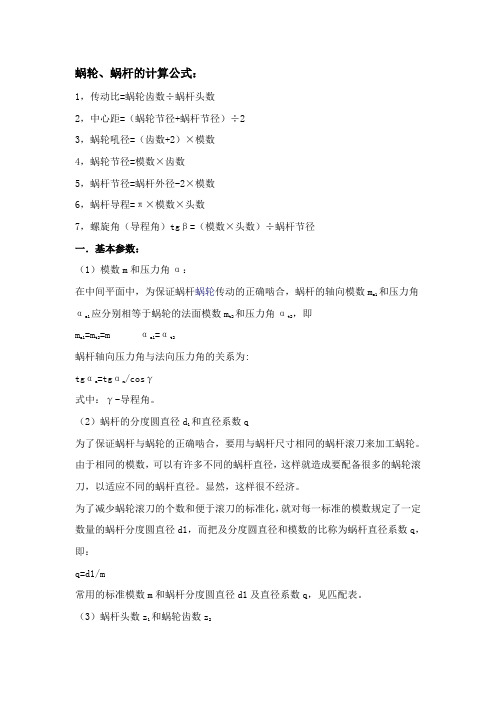

计算公式

蜗杆

蜗轮

d1= mq ha=m hf=1.2m da1=m(q+2) df1=m(q-2.4)

d2= m z2 ha=m

hf=1.2m da2=m(z2+2) df2=m(z2-2.4)

pa1=pt2=p=pm

c=0.20m

a=0.5(d1+d2)=0.5m(q+z2)

第十四页,共18页。

在主平面内,蜗杆与蜗轮的啮合如同齿条与齿轮的啮合一样。 因此,蜗杆传动的主要参数和几何尺寸计算大致与齿轮传动 相同,并且在设计、制造中皆以主平面上的参数和尺寸为基 准。普通圆柱蜗杆传动参数已标准化。

第八页,共18页。

1.模数 m和压力角 a

蜗轮蜗杆传动PPT课件

蜗杆传动的类型和特点 蜗杆传动的主要参数和几何尺寸计算

精品课件资料

(一)教学要求 1、了解蜗杆传动特点、类型 2、掌握蜗杆传动的主要参数及几何尺寸计算 3、熟悉普通圆柱蜗杆传动的正确啮合条件、

强 度计算及热平衡计算等。 (二)教学的重点与难点

重点:普通圆柱蜗杆传动的几何参数计算、 正确啮合条件、强度计算。

VS

V1 cos

d1n1 60 1000 cos

(m / s) V1

较大的VS易发生齿面磨损和胶 合;如润滑条件良好(形成油膜条 件)则较大的VS则有助于形成润滑 油膜,减少摩擦、磨损,提高传动 效率。

精品课件资料

2.失效形式: 主要有点蚀、齿根折断、齿面胶合和磨损。最常见失

效是齿面胶合和过度磨损。

11.8 常用各类齿轮传动的选择

11.8.1 各类齿轮传动性能的比较

精品课件资料

11.8.2 传动类型的选择

在选择传动类型时应考虑以下几个方面 传递大功率时,一般均采用圆柱齿轮。 在联合使用圆柱、圆锥齿轮时,应将圆锥齿轮放在高 速级

圆柱齿轮和谐齿轮相比,一般斜齿轮的强度比直齿轮 高,且传动平稳,所以用于高速场合。直齿轮用于低速 场合

为了减摩,通常蜗杆用碳钢和合金钢制成,高速重载 的蜗杆常用15Cr、20Cr渗碳(shentan)淬火,或45钢、 40Cr淬火。低速中轻载的蜗杆可用45钢调质。

蜗轮用有色金属,常用材料有:铸造锡青铜、铸造铝 青铜、灰铸铁等。

精品课件资料

11.4.2 蜗杆、蜗轮的结构

1.蜗杆的结构 蜗杆通常与轴做成一体,称为蜗杆轴。 (1)铣(xi)制蜗杆

精品课件资料

精品课件资料

总效率:

1 2 3

蜗轮蜗杆-齿轮-齿条的计算及参数汇总

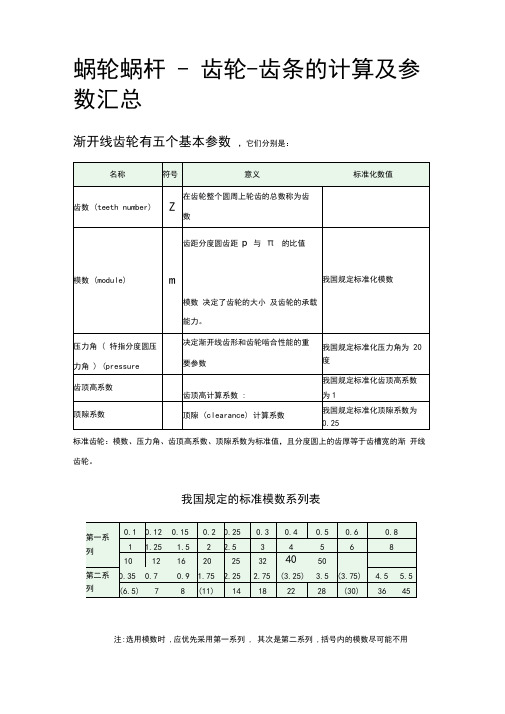

蜗轮蜗杆-齿轮-齿条的计算及参数汇总蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:标准齿轮:模数、压⼒⾓、齿顶⾼系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表注:选⽤模数时,应优先采⽤第⼀系列,其次是第⼆系列,括号内的模数尽可能不⽤.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第⼀系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第⼆系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

2.优先选⽤第⼀系列,括号内的模数尽可能不⽤。

3.模数代号是m,单位是mm名称含有蜗轮的标准SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KBSJ 1824-81 ⼩模数蜗轮蜗杆优选结构尺⼨206KBJB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺⼨520KBJB/T 8361.2-1996 ⾼精度蜗轮滚齿机技术条件206KBJB/T 8361.1-1996 ⾼精度蜗轮滚齿机精度261KB名称含有蜗杆的标准SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KBQC/T 620-1999 A型蜗杆传动式软管夹⼦347KBQC/T 619-1999 B型和C型蜗杆传动式软管夹⼦83KBGB/T 19935-2005蜗杆传动蜗杆的⼏何参数-蜗杆装置的铭牌、中⼼距、⽤户提供给制造者的参数121KB SJ 1824-81 ⼩模数蜗轮蜗杆优选结构尺⼨206KBJB/T 9925.2-1999 蜗杆磨床技术条件160KBJB/T 9925.1-1999 蜗杆磨床精度检验244KBJB/T 9051-1999 平⾯包络环⾯蜗杆减速器922KBJB/T 8373-1996 普通磨具蜗杆砂轮250KBJB/T 7936-1999 直廓环⾯蜗杆减速器731KBJB/T 7935-1999 圆弧圆柱蜗杆减速器467KBJB/T 7848-1995 ⽴式圆弧圆柱蜗杆减速器175KBJB/T 7847-1995 ⽴式锥⾯包铬圆柱蜗杆减速器203KBJB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器548KBJB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器679KBJB/T 5559-1991 锥⾯包络圆柱蜗杆减速器524KBJB/T 5558-1991 蜗杆减速器加载试验⽅法96KBJB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等274KBJB/T 3993-1999 蜗杆砂轮磨齿机精度检验287KBJB/T 10008-1999 测量蜗杆267KBHG/T 3139.8-2001 釜⽤⽴式减速机CW系列圆柱齿轮、圆弧圆柱蜗杆减速机646KBHG/T 2738-1995 轮胎定型硫化机⽤平⾯⼆次包络环⾯蜗杆减速机系列与基本参数182KB齿轮的基本参数2009-11-15 16:3610.1.2直齿圆柱齿轮的基本参数、各部分的名称和尺⼨关系当圆柱齿轮的轮齿⽅向与圆柱的素线⽅向⼀致时,称为直齿圆柱齿轮。

齿轮蜗轮蜗杆参数

齿轮蜗轮蜗杆参数一、蜗轮、蜗杆齿轮的功用与结构蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。

其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。

蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。

根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。

按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。

蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。

蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。

二、普通圆柱蜗轮、蜗杆的测绘步骤蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。

同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。

测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q 和导程角γ(即蜗轮的螺旋角β)。

下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。

1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。

2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出蜗杆头数z1和蜗轮齿数z2。

4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i 和蜗轮齿顶外圆直径d ae。

5. 在箱体上测量出中心距a。

6. 确定蜗杆轴向模数m a (即涡轮端面模数m t)7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。

根据计算公式tgγ= z1m a/ d1,因d1=d a1-2m a则γ= tg -1 z1m a/ (d a1-2m a)8. 确定蜗杆直径系数q根据计算公式q = d1/ m a或q = z1/ tgγ计算出q值,且应按标准系列选取与其相近的标准数值。

(完整版)蜗轮蜗杆-齿轮-齿条的计算及参数汇总

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数决定了齿轮的大小及齿轮的承载能力。

我国规定标准化模数压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为0.25标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列0.10.120.150.20.250.30.40.50.60.81 1.25 1.52 2.534568 10121620253240 50第二系列0.350.70.9 1.75 2.25 2.75(3.25) 3.5(3.75) 4.5 5.5 (6.5)78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

齿轮蜗杆计算资料

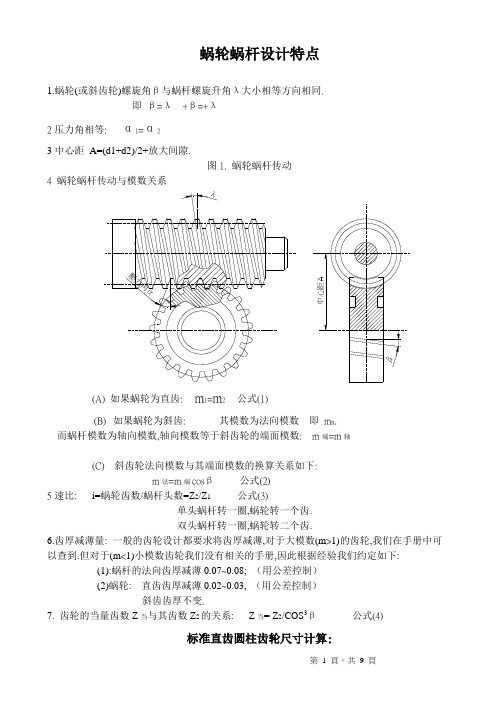

蜗轮蜗杆设计要点1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同.即β=λ+β=+λ2压力角相等: α1=α23中心距A=(d1+d2)/2+放大间隙.图1. 蜗轮蜗杆传动4 蜗轮蜗杆传动与模数关系(A) 如果蜗轮为直齿: m1=m2 公式(1)(B)如果蜗轮为斜齿:其模数为法向模数即m n.而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴(C)斜齿轮法向模数与其端面模数的换算关系如下:m法=m端cosβ公式(2)5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3)单头蜗杆转一圈,蜗轮转一个齿.双头蜗杆转一圈,蜗轮转二个齿.6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下:(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)(2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制)斜齿齿厚不变.7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)表1:标准直齿轮尺寸计算当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80d顶=m(z+2)=0.6*(18+2)=12.00d根=m(z-2.5)=0.6(18-2.5)=9.30标准斜齿轮的计算由查表2可计算出斜齿轮的有关尺寸例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮)d分=m法*z/cosβ=0.6x26/cos10°=15.84d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34蜗杆的尺寸计算1 关于蜗杆的特性系数q: q=蜗杆分度圆直径/模数m 公式(5)蜗轮一般是用蜗轮滚刀来加工, 蜗轮滚刀实际上相当于一个开了齿的蜗杆. 蜗轮滚刀模数相同,直径不一样时螺旋升角λ也不一样,也就是说一种蜗轮滚刀不能加工相同模数的任意齿数的蜗轮,需要配很多蜗轮滚刀.为了减少蜗轮滚刀的数量,国家规定了蜗杆特性系数q.我们在设计蜗杆时应尽量选用标准的蜗杆特性系数q. q与m的关系如表3所示:注:括号中的数字尽可能不用(当用蜗轮滚刀加工时).特性系数q与蜗杆分度圆上的螺旋升角λ的关系. 如表4 所示表4 .特性系数q与螺旋升角λ的关系.在设计蜗杆传动中.由于我们是将斜齿轮来代替蜗轮的.所以在设计蜗轮蜗杆传动时,可以不受特性系数q的限制.但所设螺旋升角应在表4范围内. 根据表5可以算出蜗杆的尺寸.例: 如附图2所示已知端面模数m=0.5 Z=2 α=20°λ=7.52°右旋其计算如下:d分=Zm/tgλ=2*0.5/tg7.52°=7.58d顶=d分+2m=7.58+2*0.5=8.58d根=d分-2.4m=7.58-2.4*0.5=6.38T=Zt=2*πm=3.14在图纸中还要标出其分度圆法向弦齿厚及法向弦高代入已知参数得: S法分弦=πm/2*COSλ=πx0.5/2*cos7.52°=0.78h法分弦=m=0.5根据蜗轮蜗杆传动要点第6点,取分度圆法向弦齿厚S法分弦为0.78 -0.02-0.04注: 关于蜗杆减薄量,讲课时说是减薄0.07~0.08.这是根据黄克恭先生的经验定的,本例减薄这个数是根据陈坚先生经验定的,其经验为0.02~0.04. 我(孙工)倾向陈坚先生的减薄量.蜗轮蜗杆的检验蜗杆的检验一般检验其法向分度圆弦齿厚如附图2所示在图纸中要给出法向分度圆弦齿厚捡验蜗轮(斜齿轮)的方法有三种:(1) 捡验公法线长度;(2) 捡验固定弦齿厚:(3) 捡验分度圆法向弦齿厚这三种方法我们任选一种.公法线长度的计算捡验公法线长度的方法如图3所示 .图3.齿轮公法线长度的捡验斜齿轮公法线长度的计算公式: α=20°Q=0.364/COS( ß ) 公式(6)Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149根据Z’ (四舍五入取整数) 查表6得跨齿数N公法线长度L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式(7)注意公式(7)中的Z’不要四舍五入取整数直齿轮公法线长度可查表6得. (表6是m=1 λ=20°时的数值.)表6. 标准直齿轮公法线长度L'公法线长度L'.它适用于任意模数的直齿轮. 使用方法是:L=L'm 公式(8)例查得: Z=18时跨齿数为3 L'=7.6324于是L=7.6324*0.6=4.579≒4.58对于直齿轮来说,用查表法计算公法线长度比用公式来计算来的方便.当直齿轮模数小于0.4时,最好用公法线长度捡验而不用其它方法,因为公法线长度便于测量.固定弦齿厚的计算图4固定弦齿厚的位置图中虚线为齿条齿形,固定弦齿厚S弦是齿条齿形与齿轮形相切的两点A和B的长度.公式为: 当m=1时S弦=1.387m (公式9) h弦=0.7476m (公式10)公式(9)(10)直斜齿轮公用,斜齿轮指法向模数例: 已知m=0.6 Z=26 α=20°β=10°那么:S弦=1.387*0.6=0.83h弦=0.7476*0.6=0.45对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03 或S弦=0.83-0.02 .直齿轮分度圆弦齿厚的计算直齿轮分度圆弦齿厚的计算公式当m=1时S分弦=1.55688*m 公式(11)h分弦=1.0342*m 公式(12)例: 如附图1 已知m=0.6 Z=18S分弦=1.55688*0.60=0.94 h分弦=1.0342*0.60=0.62取: S分弦=0.92-0.02h分弦=0.62图5. 直齿轮斜齿轮法向分度圆弦齿厚的计算S分法弦=m*Z当sin90°/Z当公式(13)h分法弦=0.6[1+(Z当/2)*(1-cos90°/Z当)] 公式(14)例: 已知: m=0.6 Z=26 α=20°β=10°代入已知数: S分法弦=0.6*Z当sin90°/Z当=0.94 S分法弦=0.94-0.02h分法弦=0.6[1+Z当/2(1-cos90°/Z当)]=0.61Z当=Z/cos3β=27.2219 =Z当cos310°=27.2219对于斜齿轮来说S分法弦不给减薄量但要给公差,S分法弦取0.94-0.02径节制齿轮尺寸的计算径节制齿轮各部分尺寸的计算,一般是转化成模数来计算.其公式: m=25.4/DP 公式(15)有了模数后,就可以利用前面所给的表及公式进行计算.在齿轮的图纸止要给出: 径节DP齿数Z 压力角λ和螺旋角β,而不必给出模数.值得指出的是,径节DP也有端面和法面之分.对于直齿轮来说DP是指端面径节,对于斜齿轮来说,DP是指法面径节.与径节制斜齿轮相配的蜗杆要用端面径节去计算.附表3 径节制斜齿轮的计算附表1 齿轮标准模数系列(JB111-60)注: 在选用模数时,括号内的模数尽可能不用.。

齿轮蜗杆计算(DOC)

蜗轮蜗杆设计特点1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同.即β=λ+β=+λ2压力角相等: α1=α23中心距A=(d1+d2)/2+放大间隙.图1. 蜗轮蜗杆传动4 蜗轮蜗杆传动与模数关系(A) 如果蜗轮为直齿: m1=m2 公式(1)(B)如果蜗轮为斜齿:其模数为法向模数即m n.而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴(C)斜齿轮法向模数与其端面模数的换算关系如下:m法=m端cosβ公式(2)5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3)单头蜗杆转一圈,蜗轮转一个齿.双头蜗杆转一圈,蜗轮转二个齿.6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下:(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)(2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制)斜齿齿厚不变.7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)表1:标准直齿轮尺寸计算当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80d顶=m(z+2)=0.6*(18+2)=12.00d根=m(z-2.5)=0.6(18-2.5)=9.30标准斜齿轮的计算由查表2可计算出斜齿轮的有关尺寸例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮)d分=m法*z/cosβ=0.6x26/cos10°=15.84d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34蜗杆的尺寸计算1 关于蜗杆的特性系数q: q=蜗杆分度圆直径/模数m 公式(5)蜗轮一般是用蜗轮滚刀来加工, 蜗轮滚刀实际上相当于一个开了齿的蜗杆. 蜗轮滚刀模数相同,直径不一样时螺旋升角λ也不一样,也就是说一种蜗轮滚刀不能加工相同模数的任意齿数的蜗轮,需要配很多蜗轮滚刀.为了减少蜗轮滚刀的数量,国家规定了蜗杆特性系数q.我们在设计蜗杆时应尽量选用标准的蜗杆特性系数q. q与m的关系如表3所示:注:括号中的数字尽可能不用(当用蜗轮滚刀加工时).特性系数q与蜗杆分度圆上的螺旋升角λ的关系. 如表4 所示表4 .特性系数q与螺旋升角λ的关系.在设计蜗杆传动中.由于我们是将斜齿轮来代替蜗轮的.所以在设计蜗轮蜗杆传动时,可以不受特性系数q的限制.但所设螺旋升角应在表4范围内. 根据表5可以算出蜗杆的尺寸.例: 如附图2所示已知端面模数m=0.5 Z=2 α=20°λ=7.52°右旋其计算如下:d分=Zm/tgλ=2*0.5/tg7.52°=7.58d顶=d分+2m=7.58+2*0.5=8.58d根=d分-2.4m=7.58-2.4*0.5=6.38T=Zt=2*πm=3.14在图纸中还要标出其分度圆法向弦齿厚及法向弦高代入已知参数得: S法分弦=πm/2*COSλ=πx0.5/2*cos7.52°=0.78h法分弦=m=0.5根据蜗轮蜗杆传动要点第6点,取分度圆法向弦齿厚S法分弦为0.78 -0.02-0.04注: 关于蜗杆减薄量,讲课时说是减薄0.07~0.08.这是根据黄克恭先生的经验定的,本例减薄这个数是根据陈坚先生经验定的,其经验为0.02~0.04. 我(孙工)倾向陈坚先生的减薄量.蜗轮蜗杆的检验蜗杆的检验一般检验其法向分度圆弦齿厚如附图2所示在图纸中要给出法向分度圆弦齿厚捡验蜗轮(斜齿轮)的方法有三种:(1) 捡验公法线长度;(2) 捡验固定弦齿厚:(3) 捡验分度圆法向弦齿厚这三种方法我们任选一种.公法线长度的计算捡验公法线长度的方法如图3所示 .图3.齿轮公法线长度的捡验斜齿轮公法线长度的计算公式: α=20°Q=0.364/COS( ß ) 公式(6)Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149根据Z’ (四舍五入取整数) 查表6得跨齿数N公法线长度L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式(7)注意公式(7)中的Z’不要四舍五入取整数直齿轮公法线长度可查表6得. (表6是m=1 λ=20°时的数值.)表6. 标准直齿轮公法线长度L'公法线长度L'.它适用于任意模数的直齿轮. 使用方法是:L=L'm 公式(8)例查得: Z=18时跨齿数为3 L'=7.6324于是L=7.6324*0.6=4.579≒4.58对于直齿轮来说,用查表法计算公法线长度比用公式来计算来的方便.当直齿轮模数小于0.4时,最好用公法线长度捡验而不用其它方法,因为公法线长度便于测量.固定弦齿厚的计算图4固定弦齿厚的位置图中虚线为齿条齿形,固定弦齿厚S弦是齿条齿形与齿轮形相切的两点A和B的长度.公式为: 当m=1时S弦=1.387m (公式9) h弦=0.7476m (公式10)公式(9)(10)直斜齿轮公用,斜齿轮指法向模数例: 已知m=0.6 Z=26 α=20°β=10°那么:S弦=1.387*0.6=0.83h弦=0.7476*0.6=0.45对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03 或S弦=0.83-0.02 .直齿轮分度圆弦齿厚的计算直齿轮分度圆弦齿厚的计算公式当m=1时S分弦=1.55688*m 公式(11)h分弦=1.0342*m 公式(12)例: 如附图1 已知m=0.6 Z=18S分弦=1.55688*0.60=0.94 h分弦=1.0342*0.60=0.62取: S分弦=0.92-0.02h分弦=0.62图5. 直齿轮斜齿轮法向分度圆弦齿厚的计算S分法弦=m*Z当sin90°/Z当公式(13)h分法弦=0.6[1+(Z当/2)*(1-cos90°/Z当)] 公式(14)例: 已知: m=0.6 Z=26 α=20°β=10°代入已知数: S分法弦=0.6*Z当sin90°/Z当=0.94 S分法弦=0.94-0.02h分法弦=0.6[1+Z当/2(1-cos90°/Z当)]=0.61Z当=Z/cos3β=27.2219 =Z当cos310°=27.2219对于斜齿轮来说S分法弦不给减薄量但要给公差,S分法弦取0.94-0.02径节制齿轮尺寸的计算径节制齿轮各部分尺寸的计算,一般是转化成模数来计算.其公式: m=25.4/DP 公式(15)有了模数后,就可以利用前面所给的表及公式进行计算.在齿轮的图纸止要给出: 径节DP齿数Z 压力角λ和螺旋角β,而不必给出模数.值得指出的是,径节DP也有端面和法面之分.对于直齿轮来说DP是指端面径节,对于斜齿轮来说,DP是指法面径节.与径节制斜齿轮相配的蜗杆要用端面径节去计算.附表3 径节制斜齿轮的计算附表1 齿轮标准模数系列(JB111-60)注: 在选用模数时,括号内的模数尽可能不用.。

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

(完整版)蜗轮蜗杆-齿轮-齿条的计算及参数汇总

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数决定了齿轮的大小及齿轮的承载能力。

我国规定标准化模数压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为0.25标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列0.10.120.150.20.250.30.40.50.60.81 1.25 1.52 2.534568 10121620253240 50第二系列0.350.70.9 1.75 2.25 2.75(3.25) 3.5(3.75) 4.5 5.5 (6.5)78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

蜗轮蜗杆文献翻译

6.9平行轴斜齿轮6.9.1生成和螺旋齿的特点直至现在,齿轮已经只在横向平面中讨论。

实际上,齿轮总是有一定的齿宽。

平面齿轮的轮廓上不滑倒在基筒上的生成平面作为该平面轧辊形成由直线KK。

在正齿轮的情况下,该直线KK平行于齿轮的轴线。

正齿轮的齿面因此,一渐开线圆柱体,如图所示。

6-32。

两个直齿圆柱齿轮的齿面由直线KK平行相同于齿轮的轴线作为发电所产生平面上滚动两基钢瓶平行轴。

骨刺的齿面齿轮上的直线杆并行到齿轮的,如图轴接触。

6-33。

这意味着,齿形流入和流出沿着整个齿宽接触的同时去。

这将因此导致牙齿突然加载和卸载突如齿廓进入和流出的接触。

其结果,振动和噪声的产生。

这就是为什么由直传输齿轮是不是完全平滑。

斜齿轮生产,克服了直齿圆柱齿轮的缺点重新。

直线KK上产生平面不再是平行的,如图齿轮的轴线旋转。

6-34A。

由于产生平面滚动不打滑的基圆柱,就直奔每一点线K K会产生渐开线。

连接上的渐开线起始点的曲线基筒是一个螺旋线。

螺旋齿轮的表面轮廓在蜗壳因此被称为一个螺旋。

由同一条直线产生的两个螺旋齿轮杆并行轴上的齿面KK线倾斜于齿轮作为两个基地缸产生平面轧辊轴与图。

6-35杆并行轴,如图所示。

6-34B。

齿面对直线倾斜两个咬合斜齿轮接触于齿轮的轴线。

的接触长度线逐渐变化从零到最大,然后从最大到零,如图所示。

6-35。

加载和牙齿的卸载逐渐变得光滑。

这就是为什么斜齿轮能够以更高的速度运行。

6.9.2 斜齿圆柱齿轮的参数有两组对螺旋齿轮的参数。

一组是在横向平面中和在正常的平面上的另一组。

齿轮齿被切断移动或进给垂直于正常平面的标准工具。

该刀具是的那些相同的正齿轮与标准参数。

因此,参数就正常飞机是标准值。

另一方面,它可以从的生成处理可以看出在图中所示的轮廓。

6-34是一个螺旋齿轮的横向轮廓是渐开线,则相同的正齿轮的情况。

利用公式为直齿圆柱齿轮的参数在方程的正齿轮应由那些在螺旋的横向平面代替齿轮。

因此,有必要设置两套参数之间的关系。

齿轮蜗杆计算总结

蜗轮蜗杆设计特色1.蜗轮 (或斜齿轮 )螺旋角β与蜗杆螺旋升角λ大小相等方向同样 .即β=λ+β=+λ2 压力角相等 :α 1=α 23 中心距 A=(d1+d2)/2+ 放大空隙 .图 1. 蜗轮蜗杆传动4蜗轮蜗杆传动与模数关系λ壓力角α距心中β(A)假如蜗轮为直齿 : m1=m2公式 (1)(B) 假如蜗轮为斜齿 :其模数为法向模数即m n.而蜗杆模数为轴向模数 ,轴向模数等于斜齿轮的端面模数:m 端=m 轴(C)斜齿轮法向模数与其端面模数的换算关系以下:m 法=m 端 cosβ公式(2)5 速比 :i= 蜗轮齿数 /蜗杆头数 =Z2/Z 1公式(3)单头蜗杆转一圈 ,蜗轮转一个齿 .双头蜗杆转一圈 ,蜗轮转二个齿 .6.齿厚减薄量 : 一般的齿轮设计都要求将齿厚减薄 ,对于大模数 (m>1)的齿轮 ,我们在手册中能够查到 .但对于 (m<1)小模数齿轮我们没有有关的手册 ,所以依据经验我们商定以下 :(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)(2)蜗轮 :直齿齿厚减薄0.02~0.03,(用公差控制)斜齿齿厚不变 .7. 齿轮的当量齿数Z 当与其齿数 Z2的关系 :Z 当= Z2/COS3β公式(4)表 1:标准直齿轮尺寸计算各部分名称代号模数M 压力角 A 分度圆直径 d 分齿顶高h 顶齿根高h 根全齿高H 齿顶圆直径 D 顶齿根圆直径 D 根基圆直径 d 基周节T 分度圆齿厚S 分度圆齿槽厚 A 中心距 A公式依据齿轮须要蒙受的力量定出a=20°d 分1=mZ1 d 分2=mZ2标准齿形 :h 顶=m;短齿:h 顶=0.8m;标准齿形 :h 根=1.25m;短齿:h 根=1.1m;标准齿形 :h=h 顶+ h 根=2.25m;短齿:h=1.9m;D 顶1=m(Z1+2) D 顶2=m(Z2+2)D 根1= m(Z1-2.5) D 根2=m(Z2-2.5)d 基1= d 分1 cos a d 基2= d 分2 cos aT=π m; π=3.1459S=1/2πma=1/2πmA=1/2(d 分1+ d 分2)=1/2m (Z1 +Z2 )当齿轮 m 和 z 已知时 ,从表 1 中可计算出有关尺寸 .例:如附图1所示:已知m=0.6z=18d 分 =mz=0.6*18=10.80d 顶 =m(z+2)=0.6*(18+2)=12.00d 根 =m(z-2.5)=0.6(18-2.5)=9.30标准斜齿轮的计算表 2 标准斜齿轮尺寸计算各部分名称代号分度圆直径 d 分齿顶高h 顶齿根高h 根全齿高H 齿顶圆直径 D 顶基圆直径 d 基端面压力角 a 端端面周节t 端法面周节t 法法面齿厚s 法中心距 A公式d 分1=m 端 Z1= m 法 Z1/cosβ d 分2= m 法 Z2/cosβh 顶=m 法; h 顶=0.8m法; (短齿)h 根=1.25m法; h 根=1.1m法; (短齿 )h=2.25m法; h=1.9m法; (短齿)D = d + 2m法D顶2= d + 2m法顶 1 分 1 分 2d 基1= d 分1 cos a端 d 基2= d 分2 cos a端tg a 端=tg a法/cos βt 端=πd 分/Zt 法=πm 法;s 法=πm 法/2)=m (Z +Z )/2cosβA=1/2(d分 1+ d分法2 12由查表 2 可计算出斜齿轮的有关尺寸例:已知m=0.6α=20°β=10°右旋.(附图 1 中的斜齿轮 )第2頁,共9頁蜗杆的尺寸计算1 对于蜗杆的特征系数 q:q=蜗杆分度圆直径 /模数 m公式 (5)蜗轮一般是用蜗轮滚刀来加工 , 蜗轮滚刀实质上相当于一个开了齿的蜗杆 . 蜗轮滚刀模数同样 , 直径不同样时螺旋升角 λ也不同样 ,也就是说一种蜗轮滚刀不可以加工同样模数的随意齿数的蜗轮 ,需要配好多蜗轮滚刀 .为了减少蜗轮滚刀的数目 ,国家规定了蜗杆特征系数 q.我们在设计蜗杆时应尽量采用标准的蜗杆特征系数 q. q 与 m 的关系如表 3 所示 :表 3 蜗杆特征系数 q模数 m11.5 22.53(3.5) 4(4.5)56(7)8(9) 10蜗杆特数系数 p14 14 13 12 12 12 11 11 10(12) 9(11) 9(11) 8(11) 8(11) 8(11)注 :括号中的数字尽可能不用 ( 当用蜗轮滚刀加工时 ).特征系数 q 与蜗杆分度圆上的螺旋升角 λ的关系 . 如表 4 所示表 4 .特征系数 q 与螺旋升角 λ 的关系 .qZ 1 ° 8 9 10 11 12 13 14 107'30" ° °5°11'40" 4°45'49" 4° 23'55" 4°05'08" 27 6 20'25" 5 42'38"°02'10" °°10° 18'17" 9°27'44" 8° 44'46" 8°07'48"14 12 31'44" 11 18'36" 320°33'22" 18°26' 06" 16°41'57" 15° 15'18" 14°02'10" 12°59'41" 12° 05'41"4° 33'54" 23°57'45" 21°48'05" ° ° °15° 56'43"26 19 58'59" 18 26'06" 17 06'10"在设计蜗杆传动中 .因为我们是将斜齿轮来取代蜗轮的 .所以在设计蜗轮蜗杆传动时 ,能够不受特征系数 q 的限制 .但所设螺旋升角应在表 4 范围内 . 依据表 5 能够算出蜗杆的尺寸 .頂 分L根 分 頂根頂 t 軸S 分弦1hα=20°h 分弦1h根 h图 2.蜗轮蜗杆的主要尺寸表 5 蜗杆的尺寸计算 :.所求参数主要尺寸和参数 :分度圆直径齿顶高齿根高全齿高齿顶圆直径齿根圆直径切制螺纹部分长度螺旋线升角其余计算 .丈量用的参数 :轴向齿距螺牙导程轴向压力角法面压力角螺牙在分度圆上的轴向齿厚螺牙在分度圆上的法向齿厚螺牙在分度圆上的法向弦齿厚丈量S 法分弦1用的齿高符号计算公式d分 1d =mq分 1h 顶h 顶=mh 根h 根=1.2mh h= h 顶+ h 根=2.2m + 2m=m(q+2)D顶D = d分 1+2h根= d顶 1 分 1D 根 D 根1= d 分1-2h 根= d 分1- 2.4m=m(q-2.4)L L=(13 ~16)m 当 Z1=1~2 L=(15 ~20)m 当 Z1=3~4 λtgλ = Z1m/ d 分1=Z1/qT 轴t 轴=πmT T= Z1 t 轴a °a 法a=20tga 法λS轴分1=tgacosS轴分1 = t 轴 /2=π m/2S法分1 S 法分 1 轴分 1 cosλS法分弦1= SS 法分弦1≒ S 法分1≒ S 轴分1cosλH 法分弦1 h 法分弦1=m例:如附图2所示已知端面模数m=0.5Z=2α=20°λ=7.52°右旋其计算以下 :d 分 =Zm/tgλ=2*0.5/tg7.52° =7.58d 顶 =d 分+2m=7.58+2*0.5=8.58d 根 =d 分-2.4m=7.58-2.4*0.5=6.38T=Zt=2*πm=3.14在图纸中还要标出其分度圆法向弦齿厚及法向弦高代入已知参数得 :S 法分弦 =πm/2*COSλ=πx0.5/2*cos7.52°=0.78h 法分弦 =m=0.5依据蜗轮蜗杆传动重点第 6 点 ,取分度圆法向弦齿厚S 法分弦为 0.78 -0.02-0.04注: 对于蜗杆减薄量 ,授课时说是减薄 0.07~0.08.这是依据黄克恭先生的经验定的 ,本例减薄这个数是依据陈坚先生经验定的 ,其经验为 0.02~0.04. 我(孙工 )偏向陈坚先生的减薄量 .蜗轮蜗杆的查验蜗杆的查验一般查验其法向分度圆弦齿厚如附图 2 所示在图纸中要给出法向分度圆弦齿厚和捡验蜗轮 (斜齿轮 )的方法有三种 :(1)捡验公法线长度 ;(2)捡验固定弦齿厚 :(3)捡验分度圆法向弦齿厚这三种方法我们任选一种 .公法线长度的计算捡验公法线长度的方法如图3所示 .公法線長度 (L) L 端基節 (t 基) 基節 (t 基)分度圓基圓齒厚s基L法斜齒端面直齒輪斜齒基圓展開圖图 3.齿轮公法线长度的捡验斜齿轮公法线长度的计算公式: α=20°Q=0.364/COS(? )公式(6)Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149依据 Z’(四舍五入取整数 ) 查表 6 得跨齿数N公法线长度 L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式 (7)注意公式 (7)中的 Z’不要四舍五入取整数直齿轮公法线长度可查表 6 得. (表 6 是 m=1 λ=20°时的数值 .)表 6. 标准直齿轮公法线长度 L'齿跨m=1的齿跨M=1 的齿跨M=1 的齿跨m=1的齿齿齿齿数数公法线长数数公法线长数数公法线长数数公法线长Z n L' Z N L' Z N L' Z N L'30 4 10.7526 60 7 20.0292 90 11 32.257931 4 10.7666 61 7 20.0432 91 11 32.271932 4 10.7086 62 7 20.0572 92 11 32.285933 4 10.7946 63 8 23.0233 93 11 32.29994 2 4.4842 34 4 10.8086 64 8 23.0373 94 11 32.31395 2 4.4982 35 4 10.8227 65 8 23.0513 95 11 32.32796 2 4.5122 36 5 13.7888 66 8 23.0654 96 11 32.34197 2 4.5262 37 5 13.8028 67 8 23.0794 97 11 32.35598 2 4.5402 38 5 13.8168 68 8 23.0934 98 11 32.36999 2 4.5542 39 5 13.8308 69 8 23.1074 99 12 35.336110 2 4.5683 40 5 13.8448 70 8 23.1214 100 12 35.350111 2 4.5823 41 5 13.8588 71 8 23.1354 101 12 35.364112 2 4.5963 42 5 13.8728 72 9 26.1015 102 12 35.378113 2 4.6103 43 5 13.8868 73 9 26.1155 103 12 35.392114 2 4.6243 44 5 13.9008 74 9 26.1295 104 12 35.406115 2 4.6383 45 6 16.8670 75 9 26.1435 105 12 35.420116 2 4.6523 46 6 16.8810 76 9 26.1575 106 12 35.434117 2 4.6663 47 6 16.8950 77 9 26.1715 107 12 35.448118 3 7.6324 48 6 16.9090 78 9 26.1855 108 13 38.414219 3 7.6464 49 6 16.9230 79 9 26.1996 109 13 38.428220 3 7.6604 50 6 16.9370 80 9 26.2136 110 13 38.442321 3 7.6744 51 6 16.9510 81 10 29.1797 111 13 38.456322 3 7.6885 52 6 16.9650 82 10 29.1937 112 13 38.470323 3 7.7025 53 6 16.9790 83 10 29.2077 113 13 38.484324 3 7.7165 54 7 19.9452 84 10 29.2217 114 13 38.498325 3 7.7305 55 7 19.9592 85 10 29.2357 115 13 38.512326 3 7.7445 56 7 19.9732 86 10 29.2497 116 13 38.526327 4 10.7106 57 7 19.9872 87 10 29.2637 117 14 41.492428 4 10.7246 58 7 20.0012 88 10 29.2777 118 14 41.506429 4 10.7386 59 7 20.0152 89 10 29.2917 119 14 41.520430 4 10.7526 60 7 20.0292 90 11 32.2579 120 14 41.5344公法线长度 L'.它合用于随意模数的直齿轮. 使用方法是 :L=L'm公式 (8)例查得 :Z=18 时跨齿数为 3L'=7.6324于是L=7.6324*0.6=4.579≒4.58对于直齿轮来说 ,用查表法计算公法线长度比用公式来计算来的方便 .当直齿轮模数小于 0.4时,最好用公法线长度捡验而不用其余方法 ,因为公法线长度便于丈量 .固定弦齿厚的计算图 4 固定弦齿厚的地点图中虚线为齿条齿形 ,固定弦齿厚 S 弦是齿条齿形与齿轮形相切的两点 A 和 B 的长度 .S弦頂圓A弦分度圓Bh齒條公式为 : 当 m=1 时S 弦=1.387m (公式 9)h 弦=0.7476m (公式 10)公式 (9)(10)直斜齿轮公用 ,斜齿轮指法向模数例: 已知m=0.6Z=26α=20°β=10°那么:S 弦=1.387*0.6=0.83h 弦=0.7476*0.6=0.45对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03或S弦=0.83-0.02.直齿轮分度圆弦齿厚的计算直齿轮分度圆弦齿厚的计算公式当 m=1 时S 分弦 =1.55688*m公式(11)h 分弦 =1.0342*m公式(12)例 :如附图1已知m=0.6Z=18S 分弦 =1.55688*0.60=0.94h 分弦 =1.0342*0.60=0.62 取: S 分弦 =0.92-0.02h 分弦 =0.62图 5. 直齿轮斜齿轮法向分度圆弦齿厚的计算S 分法弦 =m*Z 当 sin90°/Z 当公式(13)h 分法弦 =0.6[1+(Z 当/2)*(1-cos90°/Z 当)]公式(14)例 :已知:m=0.6Z=26α=20°β =10°代入已知数 : S 分法弦 =0.6*Z 当 sin90° /Z 当=0.94S 分法弦 =0.94-0.02h 分法弦 =0.6[1+Z 当/2(1-cos90°/Z 当)]=0.61Z 当=Z/cos3β=27.2219 =Z当 cos310°=27.2219对于斜齿轮来说S 分法弦不给减薄量但要给公差 ,S 分法弦取 0.94-0.02径克制齿轮尺寸的计算径克制齿轮各部分尺寸的计算,一般是转变成模数来计算.其公式 : m=25.4/DP公式(15)有了模数后 ,就能够利用前方所给的表及公式进行计算 .在齿轮的图纸止要给出 : 径节 DP 齿数Z 压力角λ和螺旋角β,而不用给出模数 .值得指出的是 ,径节 DP 也有端面和法面之分 .对于直齿轮来说 DP 是指端面径节 ,对于斜齿轮来说,DP 是指法面径节 .与径克制斜齿轮相当的蜗杆要用端面径节去计算 .附表 3径克制斜齿轮的计算名称计算公式DPn(法向径节 )DPn=DPs/cosβ=Z/dcosβDPs(端面径节 )DPs=Z/d=Dpncosβtn(法向周节 )tn=tscosβ=πd/ZTs(端面周节 )ts=π /DPsZ(齿数 )Z=DPsd=dDPscosβh(齿全高 )h=2.157/DPn分弦頂圓弦h分分度圓h1 (齿顶高 ) h2 (齿根高 ) D(节径 )D(外径 ) Di( 根径 ) S(弧齿厚 ) β(螺旋角 ) h1=1/DPnh2=1.157/DPnd=Z/DPncosβ =Z/DPs D=d+2/DPnDi=d-2.314/DPnS=1.5708/DPscosβ =Z/DPnd附表 1 齿轮标准模数系列 (JB111-60)0.1 1.0 3.5 9 220.15 1.25 (3.75) 10 250.20 1.5 4.0 (11) 280.25 1.75 4.5 12 300.3 2.0 5.0 (13) 330.4 2.25 (5.5) 14 360.5 2.5 6.0 (15) 400.6 (2.75) (6.5) 16 450.7 3 7 18 500.8 (3.25) 8 20注: 在采用模数时 ,括号内的模数尽可能不用.。

蜗轮蜗杆的计算

蜗轮蜗杆的计算(总4页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

蜗轮蜗杆计算范文

蜗轮蜗杆计算范文蜗轮蜗杆传动是一种常见的传动机构,常用于机械设备中的变速装置。

蜗轮蜗杆传动具有结构简单、传动效率高、传动比稳定等优点,因此被广泛应用于各个领域。

本文将介绍蜗轮蜗杆的计算方法及其相关理论知识。

一、蜗轮蜗杆的结构和工作原理蜗轮蜗杆传动是由蜗轮和蜗杆两个主要部分组成。

蜗轮是一种圆筒体,表面上具有螺旋形的齿轮槽,称为蜗旋。

而蜗杆则是一种圆柱体,外表面呈螺旋形。

当蜗杆和蜗轮啮合时,蜗杆以蜗旋为中心旋转,带动蜗轮转动。

蜗杆的转动方向与蜗轮的转动方向相反,因此可以实现降速、增力或反向转动的功能。

二、蜗轮蜗杆的计算公式1.蜗轮的模数蜗轮的模数(m)是指蜗轮齿轮直径D与齿数z之比,即m=D/z。

蜗轮的模数主要取决于装配要求、传动效率和传动扭矩。

一般来说,模数越大,齿数越小,传动效率越高,但扭矩传递能力较小。

而模数越小,齿数越大,扭矩传递能力越大。

2.蜗杆的螺旋角蜗杆的螺旋角是指蜗杆旋转一周时进给长度与圆周长度之比,用φ表示。

螺旋角的大小对蜗杆传动的传动比和传动效率有着重要影响。

一般来说,螺旋角越小,传动比越大,但传动效率降低;螺旋角越大,传动比越小,但传动效率提高。

3.蜗杆的型齿数蜗杆的型齿数(q)是指蜗杆一圈中的有效齿数。

型齿数的大小与蜗轮齿数和螺旋角有关。

型齿数的确定需要满足一定的条件,主要是保证蜗轮与蜗杆的啮合工作时,蜗杆的中距(轴向距离)不超过蜗杆模数(m)的2倍。

4.蜗杆的齿顶高度蜗杆的齿顶高度(hi)是指蜗杆齿顶与齿底的距离。

齿顶高度的大小主要由传动功率、传动速度和模数等因素决定。

三、蜗轮蜗杆传动的计算方法蜗轮蜗杆的传动计算主要包括蜗杆的截面尺寸计算、传动比的计算、传动效率的计算、轴向力的计算等。

1.蜗杆的截面尺寸计算蜗杆的截面尺寸计算主要包括蜗杆的直径计算和蜗杆的长度计算。

蜗杆的直径计算需要根据扭矩大小和传动比来确定。

而蜗杆的长度计算则需要根据装配空间和传动要求来确定。

2.传动比的计算传动比可以通过蜗轮与蜗杆的齿数比来计算,即传动比(i)=蜗轮的齿数(zw)/蜗杆的齿数(zz)。

蜗轮蜗杆-齿轮-齿条的计算及参数汇总

蜗轮蜗杆- 齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表注:选用模数时,应优先采用第一系列, 其次是第二系列,括号内的模数尽可能不用系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25 )3.5 ( 3.75 )4.55.5 (6.5 )7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 22.25 2.5 2.75 33.25 3.5 3.75 44.5 55.5 66.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1. 对于渐开线圆柱斜齿轮是指法向模数。

2. 优先选用第一系列,括号内的模数尽可能不用3. 模数代号是m,单位是mm名称含有蜗轮的标准SH/T 0094-91 (1998 年确认)蜗轮蜗杆油94KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KBJB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KBJB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KBJB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB名称含有蜗杆的标准SH/T 0094-91 (1998 年确认)蜗轮蜗杆油94KBQC/T 620-1999 A 型蜗杆传动式软管夹子347KBQC/T 619-1999 B 型和 C 型蜗杆传动式软管夹子83KBGB/T 19935-2005 蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB蜗杆磨床 技术条件 160KB 蜗杆磨床 精度检验 244KB 平面包络环面蜗杆减速器 922KB 普通磨具 蜗杆砂轮 250KB 直廓环面蜗杆减速器 731KB 圆弧圆柱蜗杆减速器 467KB 立式圆弧圆柱蜗杆减速器 175KB 立式锥面包铬圆柱蜗杆减速器 203KB ZC1 型双级蜗杆及齿轮蜗杆减速器 548KB 轴装式圆弧圆柱蜗杆减速器 679KB 锥面包络圆柱蜗杆减速器 524KB 蜗杆减速器 加载试验方法 96KB圆弧圆柱蜗杆减速器 产品质量分等 274KB 蜗杆砂轮磨齿机 精度检验 287KBJB/T 9925.2-1999JB/T 9925.1-1999JB/T 9051-1999 JB/T 8373-1996 JB/T 7936-1999 JB/T 7935-1999 JB/T 7848-1995 JB/T 7847-1995 JB/T 7008-1993 JB/T 6387-1992 JB/T 5559-1991 JB/T 5558-1991JB/T 10008-1999 测量蜗杆267KBHG/T 3139.8-2001 釜用立式减速机CW 系列圆柱齿轮、圆弧圆柱蜗杆减速机646KBHG/T 2738-1995 轮胎定型硫化机用平面二次包络环面蜗杆减速机系列与基本参数182KB齿轮的基本参数2009-11-15 16:3610.1.2 直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

齿轮机械学基础PPT课件

渐开线 圆弧 摆线

第14页/共117页

7.2 齿廓啮合基本定律

齿廓啮合基本方程式

o2

2

N

v n k1k2 • = 0

P—节点(两轮相对瞬心)

K

n

vP 1O1P 2O2P

N

P

vk1k2

1

i12

1 2

O2 P O1P

o1

齿廓形状决定了节点的位置,节点的位

置决定了其瞬时传动比。

齿距相等:K1K2 =pn

N2

A'1 A'2

N1

K1 A1

K2 A2

pn1 pn2

根据渐开线的性质,

pn1 A1A2 pb1

pn2 A1A2 pb2

第45页/共117页

pb1 pb2

一对渐开线齿轮啮合传动应满足的条件

pb1 pb2

lb pb z db

pb z d cos pb z mz cos

第19页/共117页

渐开线的性质

1 NK AN 直线与圆纯滚

2

cos k

ON OK

rb rk

渐开线上各点压力角不等,

rk k

Ⅰ

KⅡ

N

rk k A

rb k

Ⅰ

O

渐开线在基圆上压力角为0, 离基圆越远,压力角越大

第20页/共117页

渐开线的性质

Ⅰ

KⅡ

N N1

K1 A

Ⅱ

rb

Ⅰ

O

3、渐开线上任一点K的

ra r

ha hf

齿顶圆: da d 2ha*m mz 2ha*m

ra

r

ha*m

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮材料及热处理

软齿面齿轮(HBS≤350) 硬齿面齿轮(HBS>350)

钢制软齿面齿轮要求小齿轮硬度大于大齿轮30-50 HBS 原因:1)小齿轮齿根强度较弱

2)小齿轮的应力循环次数较多

§7-6

7.6.1、受力分析

力的大小 圆周力 径向力 法向力

直齿圆柱齿轮传动的载荷计算

Ft 2T / d1 1

当一直线BK 沿半径为rb的圆作纯

滚动时,该直线上任一点K 的轨迹 就是该圆的渐开线。 渐开线齿轮的齿廓便是由

展角

两条反向的渐开线形成。

实际上,渐开线齿轮的齿面是一个空间曲 面,由发生面S绕基圆柱作纯滚动形成。

2. 渐开线的性质

1)发生线沿基圆滚过的长度,等 于基圆上被滚过的圆弧长度,即: AB = BK

zp d=zp d π 为了便于计算、制造和检验,而人为地把p/的比值 规定为一个有理数列,称为模数,单位为mm.

◆ d=mz,p=m ◆ 齿数相同的齿轮,模数越大,尺寸越大。

3)分度圆压力角

任意圆压力角 基圆上的压力角等于0

rb i arccos ri

分度圆压力角 (齿形角) r arccos b r

线法线方向)与K点速度方向线之 间所夹的锐角。

2. 渐开线函数 由渐开线性质,有: AB = BK rb (k + qk ) = AB = BK = rb tg k qk = tg k - k qk 就是压力角k的渐开线函数,用 invk来表示。

3. 渐开线的极坐标参数方程

rk= rb/cos k

1 rb2 O2 P i12 常数 2 rb1 O1 P

2. 渐开线齿轮传动的啮合线和啮合角

a’

啮合线:是指两齿轮啮合点的轨迹。 极限啮合点:N1 、N2 啮合角:啮合线和两齿轮节圆的

内公切线之间的夹角,在数值上 恒等于节圆压力角,用’表示。 渐开线齿轮在传动过程中,啮合线 和啮合角始终不变。

蜗轮蜗杆传动

交错轴齿 轮传动

蜗轮传动

7.1.2、齿轮机构传动的特点 ①传动比稳定; ②传动效率高; 优点: ③工作可靠性高;

④结构紧凑;

⑤ 使用寿命长。 ① 制造和安装精度 缺点:

要求较高;

②不适宜用于两轴间 距离较大的传动。

§7-2

渐开线齿廓的啮合特点

压力角

7.2.1、渐开线及其性质

1. 渐开线的形成:

提高材料的硬度; 加强润滑,提高油的粘度

3、齿面磨损

原因:相对滑动

措施:加强润滑;开式改闭式传动

主动

被动

4.齿面胶合

原因:

图片

高速重载;散热不良; 滑动速度大;齿面粘连后撕脱

采取措施:

减小模数,降低齿高; 抗胶合能力强的润滑油; 材料的硬度及配对

5.齿面塑性变形

原因:重载,齿面软

[]

1.4

1.1--- 1.2

1.3

§7.2.5

1. 仿形法 1)刀具:

切齿原理、最小齿数

一、齿廓切制的基本原理

盘形铣刀和指状铣刀

指状铣刀常用于加工大模数

m>20mm的齿轮和人字齿轮。 2)仿形法的缺点:

铣刀的号数有限,造成加工出的齿轮齿

形有误差;

分度的误差会影响齿形的精度; 加工不连续,生产率低,不宜用于大量

Z E Z H Z

2 KT1 u 1 H 2 u bd1

1.弹性系数ZE: 不同材料的弹性模量E和泊松比u 对接触应力影响。表7.9

2)渐开线上任意点的法线必切于基圆。 3)渐开线距基圆越远的部分,曲率半 径愈大,反之亦然。 4)渐开线的形状取决于基圆的大小,

基圆半径愈大,渐开线越平缓。

5)渐开线各点的压 力角不相等。

rb rb cos k ok rk

6)基圆内无渐开线。

3、渐开线方程

1. 压力角k 指K点所受正压力的方向(渐开

理论啮合线

a’

渐开线齿轮传力性能好。

3. 中心距变动不影响传动比

O1N1P ∽ O2 N 2 P

i12

1 O2 P rb 2 2 O1P rb1

渐开线齿轮的传动比取 决于两轮基圆半径的比 传动的可分性

指渐开线齿轮传动中心距变化

不影响其传动比的特性

7.2.3

渐开线标准齿轮机构的名称和基本参数

d=mz ha=m ha*; hf=(ha*+ c*)m; h=ha+hf=(2 ha*+ c*) da=d +2ha=(2+z)m df=d-2hf=(z-2 ha* -2 c*)m db=d cos p=π m pb=p cos

•分度圆齿厚 s 2m •分度圆齿槽宽 e 2m •节圆直径(当中心距标准中心距a 时) d d d d d z •传动 i d d d z 比 •标准中心距 a 1 (d d ) m ( z z ) 2 2 •顶隙 c=c*m

qk = inv k= tg k - k

4. 渐开线的直角坐标方程

x rb sin u rbu cos u y rb cos u rbu sin u

7.2.2、渐开线齿廓传动的特点

1. 传动比恒定不变 过 K 作两齿廓的公法线N1N 2

渐开线性质

N1N2必同时与两轮的基圆 相切,且为其内公切线。 N1N2与O1O2的交点P为一 定点。

二、渐开线齿轮连续传动的条件

1. 渐开线齿轮连续传动的条件

为使齿轮能连续传动,必须在前一对轮齿

尚未脱离啮合之前,后一对轮齿能及时进入 啮合

2. 重合度的概念 指B1B2与pb的比值,用来表示。

B1 B 2 1 p

[ ]

使用场合 一般机械制造业 汽车拖拉机 金属切削机床

1. 各部分名称和符号 齿槽宽ei 齿厚si

外齿轮

齿距pi pi=ei+si 齿顶圆da、ra

齿根圆df、rf

外 齿 轮 各 部 分 名 称 和 符 号

分度圆d

dz p

p=s+e

齿宽B

齿顶高ha 齿全高h

齿根高hf

h= ha+ hf

2. 基本参数 1)齿数z: 指齿轮整个圆周上轮齿的总数。 2)模数m

7.4常用齿轮材料及热处理(P111表7-5) 调质钢45 、 锻钢 渗碳钢40Cr、 钢 氮化钢20CrMnTi 金属 铸钢ZG310-570 铸铁 HT250、QT500-5

非金属:夹布塑胶 尼龙

§7—4

一、常用的齿轮材料 1、钢 (1)锻钢 (2)铸钢 2、铸铁 3、非金属材料 二、齿轮材料的选择原则

Kβ 齿向载荷分配系数;考虑沿轮齿接触线 载荷分布不均匀的影响。表7.8图7.13

7.7 直齿圆柱齿轮传动的强度计算 7.7.1、齿面接触疲劳强度的计算

一、校核公式

H

1

2 1 u12 1 u2 ( ) E1 E2

2 2 KT1 u 1 Z 2 2 ' cos tan u bd1

生产。

2. 范成法(包络法或展成法) 1)刀具: (1)齿轮刀具(如齿轮插刀)

(2)齿条型刀具(如齿条 插刀和齿轮滚刀等)。

一、齿廓切制的基本原理(续)

(3)齿轮滚刀

一、齿廓切制的基本原理(续)

2)用齿轮插刀加工齿轮时,刀具与轮坯之间的相对运动 (1) 范成运动 (2) 切削运动 (3) 进给运动

这种齿轮机构中的齿轮都是圆形的,所以又称为圆形

齿轮机构。

1、两轴线平行的齿轮机构 外啮合直齿轮 内啮合直齿轮

直齿轮的啮合 内齿轮啮合

斜齿圆柱齿轮

人字齿圆柱齿轮

斜齿轮的啮合 人字齿轮啮合2

齿轮齿条传动

齿轮齿条啮合

2、相交轴齿轮传动 直齿圆锥齿轮传动

圆锥齿轮机构

3、交错轴的齿轮机构

两轴相交错的斜齿 圆柱齿轮机构

1 b2 b1 2 2 2 12 2 1 1 1

1 2 1 2

7.2.4

渐开线齿轮的正确啮合的条件、重合度

一、一对渐开线齿轮正确啮合的条件

一对齿轮正确啮合时,它们的法

节(法向齿距)必须相等。即:

pb1=pb2

pb1=p1cos1

pb2=p2cos2

m1cos1=m2cos2 m1=m2, 1=2 渐开线齿轮正确啮合的条件是:两轮的模数和压力角应 分别相等。

法向力为圆周力和径向力的合力。

7.6.2、计算载荷 名义圆周力 计算圆周力

Ft 2T / d1 1

Ftc KFt KA KV K K Ft

K载荷系数 KA使用系数;考虑动力机和工作机的运转特性、联轴器 的缓冲性能等外部因素对动载荷的影响。表7.6 KV动载系数;考虑齿轮副在啮合过程中由啮合误差和运 转速度对动载荷的影响。图7.12 Kα齿间载荷分配系数;由于制造误差、齿轮变形等因素 的影响,使载荷在各对啮合齿轮之间的分配不均匀。表 7.7

rb r cos

分度圆大小相同的齿轮,其齿廓渐开线的形状随压力角

不同而不同。

压力角已经规定为标准值: =200

3. 其他参数和概念 1)分度圆的定义 分度圆是齿轮上具有标准模数和标准压力角的圆。

任一齿轮都有一分度圆,且只有一个分度圆。

2)法节

指在齿轮相邻两齿同侧齿廓间沿 法线所量得的距离,用pn表示。

7.3 轮齿的失效形式

1.轮齿折断

折断发生在齿根处

原因

齿根弯曲应力大; 齿根应力集中

Fn

采取措施

材料及热处理 增大模数 增大齿根圆角半径 消除刀痕:喷丸、滚压处理;