哈斯铣床G代码

数控铣床G代码和M代码

数控铣床G代码与M代码、txt爱,就大声说出来,因为您永远都不会知道,明天与意外,哪个会先来!石头记告诉我们:凡就是真心爱的最后都散了,凡就是混搭的最后都团圆了。

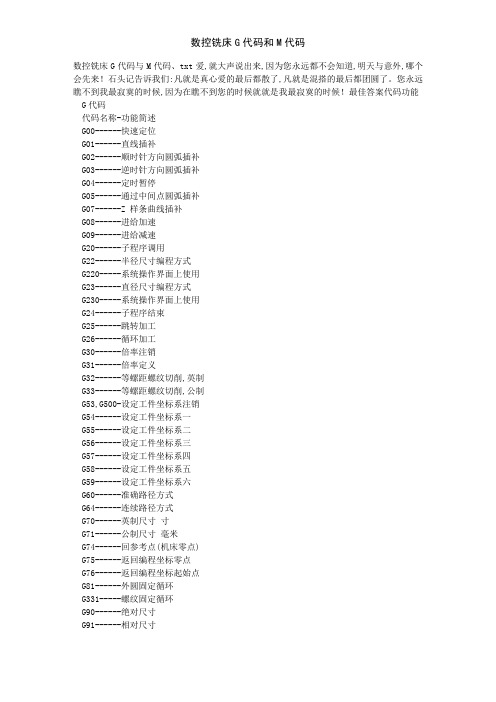

您永远瞧不到我最寂寞的时候,因为在瞧不到您的时候就就是我最寂寞的时候!最佳答案代码功能 G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

数控铣床G_M常用代码解释

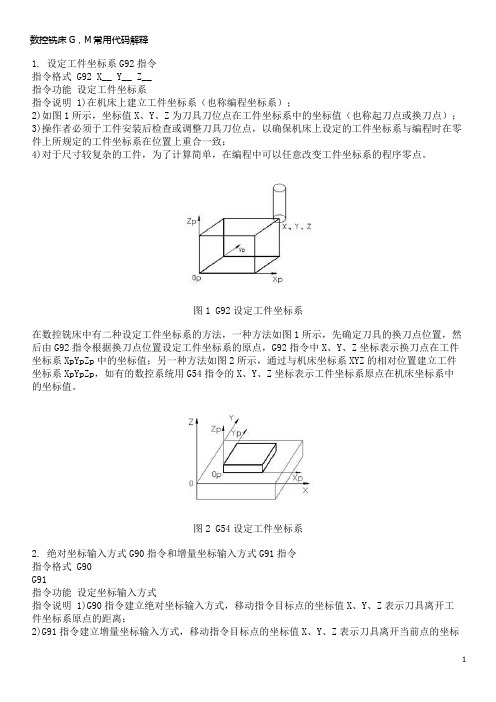

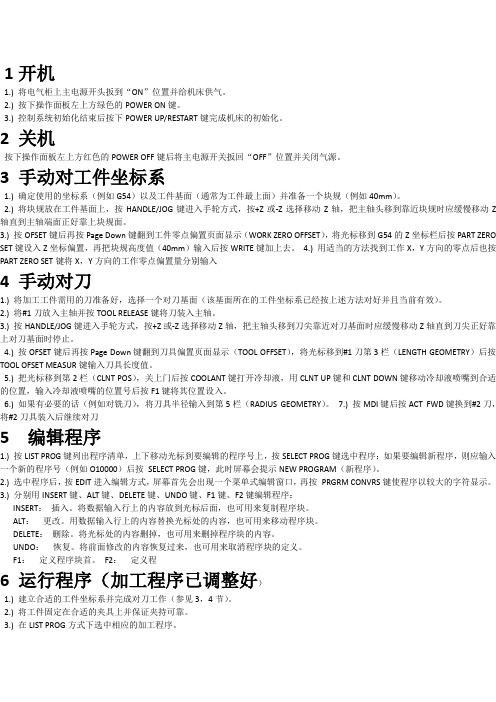

数控铣床G,M常用代码解释1. 设定工件坐标系G92指令指令格式 G92 X__ Y__ Z__指令功能设定工件坐标系指令说明 1)在机床上建立工件坐标系(也称编程坐标系);2)如图1所示,坐标值X、Y、Z为刀具刀位点在工件坐标系中的坐标值(也称起刀点或换刀点);3)操作者必须于工件安装后检查或调整刀具刀位点,以确保机床上设定的工件坐标系与编程时在零件上所规定的工件坐标系在位置上重合一致;4)对于尺寸较复杂的工件,为了计算简单,在编程中可以任意改变工件坐标系的程序零点。

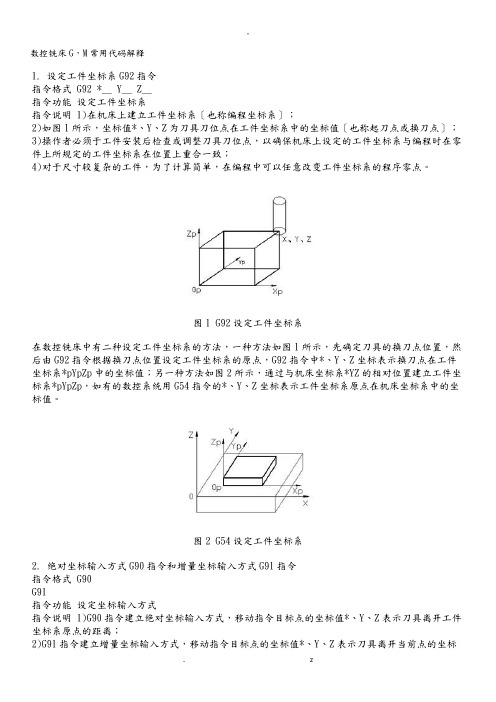

图1 G92设定工件坐标系在数控铣床中有二种设定工件坐标系的方法,一种方法如图1所示,先确定刀具的换刀点位置,然后由G92指令根据换刀点位置设定工件坐标系的原点,G92指令中X、Y、Z坐标表示换刀点在工件坐标系XpYpZp中的坐标值;另一种方法如图2所示,通过与机床坐标系XYZ的相对位置建立工件坐标系XpYpZp,如有的数控系统用G54指令的X、Y、Z坐标表示工件坐标系原点在机床坐标系中的坐标值。

图2 G54设定工件坐标系2. 绝对坐标输入方式G90指令和增量坐标输入方式G91指令指令格式 G90G91指令功能设定坐标输入方式指令说明 1)G90指令建立绝对坐标输入方式,移动指令目标点的坐标值X、Y、Z表示刀具离开工件坐标系原点的距离;2)G91指令建立增量坐标输入方式,移动指令目标点的坐标值X、Y、Z表示刀具离开当前点的坐标增量。

3. 快速点定位G00指令指令格式 G00 X__ Y__ Z__指令功能快速点定位指令说明 1)刀具以各轴内定的速度由始点(当前点)快速移动到目标点;2)刀具运动轨迹与各轴快速移动速度有关;3)刀具在起始点开始加速至预定的速度,到达目标点前减速定位。

例题1 如图3所示,刀具从A点快速移动至C点,使用绝对坐标与增量坐标方式编程。

图3 快速定位绝对坐标编程G92 X0 Y0 Z0 设工件坐标系原点,换刀点O与机床坐标系原点重合G90 G00 X15 Y-40 刀具快速移动至Op点G92 X0 Y0 重新设定工件坐标系,换刀点Op与工件坐标系原点重合G00 X20 Y10 刀具快速移动至A点定位X60 Y30 刀具从始点A快移至终点C用增量值方式编程G92 X0 Y0 Z0G91 G00 X15 Y-40G92 X0 Y0G00 X20 Y10X40 Y20在上例题中,刀具从A点移动至C点,若机床内定的X轴和Y轴的快速移动速度是相等的,则刀具实际运动轨迹为一折线,即刀具从始点A按X轴与Y轴的合成速度移动至点B,然后再沿X 轴移动至终点C。

G代码一览表

G代码一览表G 代码是数控编程中用于控制机床运动和功能的指令代码。

在数控机床的加工过程中,正确理解和运用 G 代码至关重要。

下面为您详细列出常见的 G 代码及其功能。

G00:快速定位这个代码用于将刀具快速移动到指定的位置,其移动速度是机床设定的最快速度,通常不进行切削加工。

G01:直线插补它能让刀具沿着直线轨迹进行切削加工,需要指定移动的终点坐标和进给速度。

G02:顺时针圆弧插补用于指定顺时针方向的圆弧加工路径,需要给定圆弧的终点坐标、圆心坐标或者半径,以及切削进给速度。

G03:逆时针圆弧插补与 G02 相反,用于逆时针方向的圆弧加工。

G04:暂停在程序执行过程中,使用 G04 可以让刀具在指定的时间内暂停动作,常用于给加工留出足够的时间,如让切削液充分冷却工件等。

G17、G18、G19:平面选择G17 选择 XY 平面,G18 选择 XZ 平面,G19 选择 YZ 平面。

这决定了后续圆弧插补等指令所参考的平面。

G20、G21:单位设定G20 设定单位为英寸,G21 设定单位为毫米。

G28:返回参考点使刀具自动返回机床设定的参考点。

G30:返回第二、第三和第四参考点除了常见的第一参考点,机床还可以设定多个参考点,通过 G30 指令可以返回指定的参考点。

G40、G41、G42:刀具半径补偿G40 取消刀具半径补偿,G41 为左补偿,G42 为右补偿。

在进行轮廓加工时,根据刀具与工件的相对位置选择合适的补偿方式,以确保加工精度。

G43、G44、G49:刀具长度补偿G43 为正补偿,G44 为负补偿,G49 取消刀具长度补偿。

用于补偿刀具长度的差异,确保加工深度的准确性。

G50:坐标系设定可以设定工件坐标系的坐标原点和坐标轴的最大值、最小值。

G54 G59:工件坐标系选择预先设定多个工件坐标系,通过这些代码可以快速切换使用。

G70:精车循环用于进行精加工。

G71:外圆粗车循环适用于外圆的粗加工。

G72:端面粗车循环针对端面进行粗加工。

数控加工中心常用GM代码指令详解

数控加工中心常用GM代码指令详解数控加工中心常用的G代码和M指令G代码----功能--------------格式:1.G00--------快速移动格式:G00X-----Y-----Z----2.G01--------直线插补格式:G01X-----Y-----Z----F----- 3.G02--------顺圆插补格式:G02X-----Y-----Z----R----- G02X-----Y-----Z----I-----J-----K-----4.G03--------逆圆插补格式:G03X-----Y-----Z-----R------ G03X-----Y-----Z----- I-----J-----K----- 5.G04--------暂停6.G15--------极坐标系指令取消7.G16--------极坐标系指令8.G17--------选择XY平面9.G18--------选择XZ平面10.G19--------选择YZ平面11.G20--------英寸输入12.G21--------毫米输入13.G28--------返回参考点14.G29--------从参考点返回15.G40--------刀具半径补偿取消16.G41--------刀具半径左补偿17.G42--------刀具半径右补偿18.G43--------正向刀具长度补偿19.G44--------负向刀具长度补偿20.G49--------刀具长度补偿取消21.G50--------比例缩放取消22.G51--------比例缩放有效23.G54~G59选择工件坐标系1~~~624.G68--------坐标旋转25.G69--------坐标旋转取消26.G73--------高速深孔钻循环格式:G73X---Y---Z---R---Q---F---K--- 27.G74--------左旋攻丝循环格式:G74X---Y---Z---R---Q---F---K--- 28.G76--------精镗循环格式:G76X---Y---Z---R---Q---P---F---K--- 29.G80--------取消固定循环30.G81--------钻孔循环格式:G81X---Y---Z---R---F---31.G83--------排屑钻孔循环格式:G83X---Y---Z---R---Q---F---K--- 32.G84--------刚性攻丝循环格式:G84X---Y---Z---R---P---F---K--- 33.G90--------绝对值编程34.G91--------增量值编程35.G94--------每分钟进给36.G95--------每转进给37.G98--------固定循环返回到参考点38.G99--------固定循环返回到R点常用的辅助功能M代码M代码----功能1. M00--------程序停止2. M01--------选择停止3. M02--------程序结束4. M03--------主轴正转5. M04--------主轴反转6. M05--------主轴停止转动7. M06--------换刀指令8. M08--------切削液开9. M09--------切削液关10.M19-------主轴定位11.M30-------程序结束,并返回程序起始12.M98-------子程序调用13.M99-------子程序结束,并返回主程序地址码中英文字母的含义地址------功能---------含义1.D------------补偿号--------刀具半径补偿指令2.F------------进给速度------给速度的指令3.G------------准备功能-----指令动作方式4.H------------补偿号--------补偿号的指定5.I-------------坐标字--------圆弧中心X轴向坐标6.J-------------坐标字--------圆弧中心Y轴向坐标7.K------------坐标字--------圆弧中心Z轴向坐标8.L------------重复次数-----固定循环及子程序的重复次数9.M-----------辅助功能-----机床开/关指令10.N----------顺序号--------程序段顺序号11.O----------程序号--------程序号,子程序号的指定12.P----------------------------暂停或程序中某功能开始使用的顺序号13.Q----------------------------固定循环终止段号或固定循环中定距14.R----------坐标字---------固定循环中定距离或圆弧半径的指令15.S----------主轴功能------主轴转速的指令16.T----------刀具功能------刀具编号的指令17.X---------坐标字----------X轴的绝对坐标值或暂停时间18.Y---------坐标字----------Y轴的绝对坐标19.Z---------坐标字----------Z轴的绝对坐标功能详解:G00—快速定位格式:G00 X(U)__Y(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

数控机床标准G代码及M代码

数控机床标准G代码及M代码Jenny was compiled in January 2021标准G代码准备功能字是使建立起某种加工方式的指令,如插补、刀具补偿、固定循环等。

G功能字由地址符G和其后的两位数字组成,从G00—G99共100种功能。

J B3208-83标准中规定如下表:G00 点定位 G50 * 刀具偏置0/-G01 直线插补 G51 * 刀具偏置+/0G02 顺时针插补 G52 * 刀具偏置-/0G03 逆时针插补 G53 直线偏移注销G04 * 暂停 G54 直线偏移XG05 * 不指定 G55 直线偏移YG06 抛物线插补 G56 直线偏移ZG07 * 不指定 G57 直线偏移XYG08 * 加速 G58 直线偏移XZG09 * 减速 G59 直线偏移YZG10-G16 * 不指定 G60 准确定位(精)G17 XY平面选择 G61 准确定位(中)G18 ZX平面选择 G62 准确定位(粗)G19 YZ平面选择 G63 *G20-G32 * 不指定 G64-G67 * 不指定G33 切削,等 G68 * 刀具偏置,内角G34 切削,增 G69 * 刀具偏置,外角G35 螺纹切削,减 G70-G79 * 不指定G36-G39 * 不指定 G80 固定循环注销G40 刀具补偿/刀具偏置注销 G81-G89 固定循环G41 刀具补偿--左 G90 绝对尺寸G42 刀具补偿--右 G91 增量尺寸G43 * 刀具偏置--左 G92 * 预置寄存G44 * 刀具偏置--右 G93 进给率,时间倒数G45 * 刀具偏置+/+ G94 每分钟进给G46 * 刀具偏置+/- G95 每转进给G47 * 刀具偏置-/- G96 恒线速度G48 * 刀具偏置-/+ G97 每分钟转数()G49 * 刀具偏置0/+ G98-G99 * 不指定注:*表示如作特殊用途,必须在程序格式中说明标准M代码辅助功能字是用于指定的旋转方向、启动、停止、冷却液的开关,工件或刀具的夹紧和松开,刀具的更换等功能。

数控机床标准G代码及M代码

数控机床标准G代码及M代码The manuscript was revised on the evening of 2021标准G代码准备功能字是使建立起某种加工方式的指令,如插补、刀具补偿、固定循环等。

G功能字由地址符G和其后的两位数字组成,从G00—G99共100种功能。

JB3208-83标准中规定如下表:G00 点定位 G50 * 刀具偏置0/-G01 直线插补 G51 * 刀具偏置+/0G02 顺时针插补 G52 * 刀具偏置-/0G03 逆时针插补 G53 直线偏移注销G04 * 暂停 G54 直线偏移XG05 * 不指定 G55 直线偏移YG06 抛物线插补 G56 直线偏移ZG07 * 不指定 G57 直线偏移XYG08 * 加速 G58 直线偏移XZG09 * 减速 G59 直线偏移YZG10-G16 * 不指定 G60 准确定位(精)G17 XY平面选择 G61 准确定位(中)G18 ZX平面选择 G62 准确定位(粗)G19 YZ平面选择 G63 *G20-G32 * 不指定 G64-G67 * 不指定G33 切削,等 G68 * 刀具偏置,内角G34 切削,增 G69 * 刀具偏置,外角G35 螺纹切削,减 G70-G79 * 不指定G36-G39 * 不指定 G80 固定循环注销G40 刀具补偿/刀具偏置注销 G81-G89 固定循环G41 刀具补偿--左 G90 绝对尺寸G42 刀具补偿--右 G91 增量尺寸G43 * 刀具偏置--左 G92 * 预置寄存G44 * 刀具偏置--右 G93 进给率,时间倒数G45 * 刀具偏置+/+ G94 每分钟进给G46 * 刀具偏置+/- G95 每转进给G47 * 刀具偏置-/- G96 恒线速度G48 * 刀具偏置-/+ G97 每分钟转数()G49 * 刀具偏置0/+ G98-G99 * 不指定注:*表示如作特殊用途,必须在程序格式中说明标准M代码辅助功能字是用于指定的旋转方向、启动、停止、冷却液的开关,工件或刀具的夹紧和松开,刀具的更换等功能。

Haas机床报警代码

警报编号和文字:可能的起因:101 与电动机控制器在对电动机控制器印刷电路板和主处理器之间的通信进行自测发生通信故障试期间,主处理器没有反应,它们中有一个可能坏了。

检查电缆连接和电路板。

102 伺服系统断开说明伺服电动机断开,刀具交换装置失效,冷却剂泵断开、以及芯轴电动机停机。

因EMERGENCY STOP(紧急停机)、电动机故障、刀具交换装置问题、或电源故障造成。

103 X轴伺服误差太大X轴电动机负荷过大或速度过快。

电动机位置与指令位置之间的差异超过了参数。

伺服机构将被断开,必须RESET(复位)以重新起动。

此警报可由驱动器、电动机、或撞到机械止动器的滑动装置引起。

电动机还可能失速、断开连接。

或者是驱动器发生故障。

104 Y轴伺服误差过大与警报103相同。

105 Z轴伺服误差过大与警报103相同。

106 A轴伺服误差过大与警报103相同。

107 紧急断电EMERGENCY STOP(紧急停机)按钮被按下。

在E-STOP(紧急停机)被释放后,必须按一次RESET(复位)按钮以纠正这种情况并清除E-STOP警报。

此警报也有可能在液压平衡系统低电压时被触发。

在这种情况下,在状况得到纠正之前警报不会复位。

108 X轴伺服机构过载X轴电动机负荷过大。

如果电动机上的负荷大到超过电动机的固定负荷状态时便会出现这种情况。

这段时间可能只有几秒钟或几分钟。

发生这种情况时伺服机构将被断开。

这可能是由于撞到机械止动装置而造成的。

也可能是由于对电动机产生极高负荷的任何情况造成。

109 Y轴伺服机构过载与警报108相同。

110 Z轴伺服机构过载与警报108相同。

111 A轴伺服机构过载与警报108相同。

112 没有中断电子故障。

请与你的经销商联系。

113 转动架收回故障刀具交换装置不能完全抵达右侧。

在刀具交换装置的一次操作中,刀具进/出转动架无法抵达IN(收回)位置。

参数62和63可调节延迟。

此警报可由阻碍滑板运动的任何东西或由于一把刀具出现在朝向芯轴的护套里所引起。

哈斯机床吹气代码

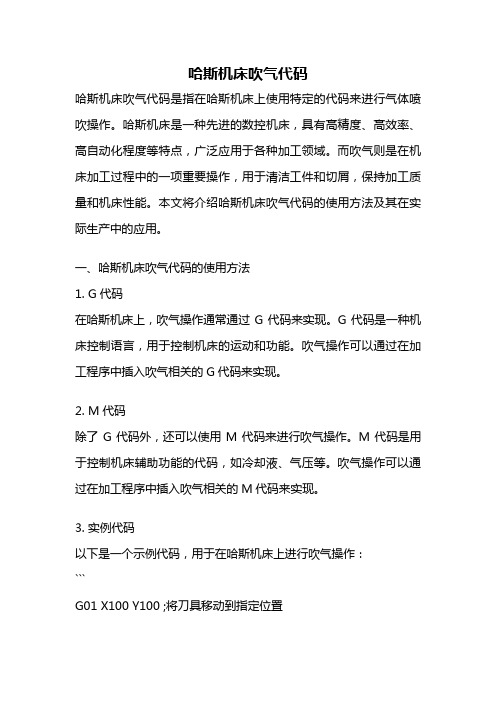

哈斯机床吹气代码哈斯机床吹气代码是指在哈斯机床上使用特定的代码来进行气体喷吹操作。

哈斯机床是一种先进的数控机床,具有高精度、高效率、高自动化程度等特点,广泛应用于各种加工领域。

而吹气则是在机床加工过程中的一项重要操作,用于清洁工件和切屑,保持加工质量和机床性能。

本文将介绍哈斯机床吹气代码的使用方法及其在实际生产中的应用。

一、哈斯机床吹气代码的使用方法1. G代码在哈斯机床上,吹气操作通常通过G代码来实现。

G代码是一种机床控制语言,用于控制机床的运动和功能。

吹气操作可以通过在加工程序中插入吹气相关的G代码来实现。

2. M代码除了G代码外,还可以使用M代码来进行吹气操作。

M代码是用于控制机床辅助功能的代码,如冷却液、气压等。

吹气操作可以通过在加工程序中插入吹气相关的M代码来实现。

3. 实例代码以下是一个示例代码,用于在哈斯机床上进行吹气操作:```G01 X100 Y100 ;将刀具移动到指定位置M08 ;打开气压G04 P2 ;延时2秒M09 ;关闭气压```以上代码首先将刀具移动到指定位置,然后打开气压进行吹气操作,延时2秒后关闭气压。

通过插入类似的代码片段,可以在加工程序中实现各种吹气操作。

1. 清洁工件在加工过程中,工件表面会产生切屑、油污等杂质,影响加工质量和精度。

通过在加工过程中进行吹气操作,可以及时清洁工件表面,保持加工质量。

例如,在铣削过程中,可以在每次切削结束后进行吹气操作,清除切屑和油污。

2. 保护刀具在机床加工过程中,刀具会受到高温、磨损等影响,降低使用寿命。

通过在加工过程中进行吹气操作,可以及时清洁刀具,减少摩擦和磨损,延长刀具寿命。

例如,在铣削过程中,可以在切削过程中定时吹气,清除切削区域的切屑和铁屑。

3. 排除冷却液在机床加工过程中,通常会使用冷却液来冷却工件和刀具,减少摩擦和热变形。

但是,在加工完成后,冷却液会残留在工件和机床上,影响下一道工序的进行。

通过进行吹气操作,可以及时排除冷却液,保持工件和机床的干燥状态,减少后续加工的干扰。

数控铣床G代码和M指令

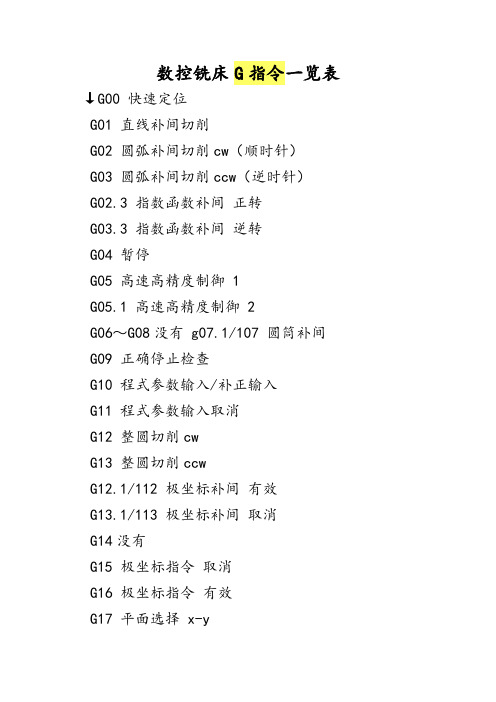

数控铣床G指令一览表↓G00 快速定位G01 直线补间切削G02 圆弧补间切削cw(顺时针)G03 圆弧补间切削ccw(逆时针)G02.3 指数函数补间正转G03.3 指数函数补间逆转G04 暂停G05 高速高精度制御 1G05.1 高速高精度制御 2G06~G08没有 g07.1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削cwG13 整圆切削ccwG12.1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择 x-yG18 平面选择 y-zG19 平面选择 x-zG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归 g30.1 复归刀具位置1 g 30.2 复归刀具位置2 g30.3 复归刀具位置3 g30.4 复归刀具位置4 g30.5 复归刀具位置5 g30.6 复归刀具位置6 g31 跳跃机能 g31.1 跳跃机能1 g31.2 跳跃机能2 g31.3 跳跃机能3 g32没有G33 螺纹切削G34 特别固定循环(圆周孔循环)G35 特别固定循环(角度直线孔循环)G36 特别固定循环(圆弧)G37 自动刀具长测定G37.1 特别固定循环(棋盘孔循环)G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正G40 刀具径补正取消G41 刀具径补正左G42 刀具径补正右 g40.1 法线制御取消 g41.1 法线制御左有效 g42.1 法线制御右有效G43 刀具长设定(+)G44 刀具长设定(—) g43.1 第1主轴制御有效 g44.1 第2主轴制御有效G45 刀具位置设定(扩张) g46 刀具位置设定(缩小)G47 刀具位置设定(二倍)G48 刀具位置设定(减半) g47.1 2主轴同时制御有效G49 刀具长设定取消G50 比例缩放取消G51 比例缩放有效 g50.1 g指令镜象取消 g5 1.1 g指令镜象有效G52 局部坐标系设定G53 机械坐标系选择G54 工件坐标系选择1G55 工件坐标系选择2G56 工件坐标系选择3G57 工件坐标系选择4G58 工件坐标系选择5G59 工件坐标系选择6 g54.1 工件坐标系选择扩张48组 g60 单方向定位 G61 正确停止检查模式 g61.1 高精度制御G62 自动转角进给率调整G63 攻牙模式 g63.1 同期攻牙模式(正攻牙)g63.2 同期攻牙模式(逆攻牙)G64 切削模式G65 使用者巨集单一呼叫G66 使用者巨集状态呼叫a g66.1 使用者巨集状态呼叫bG67 使用者巨集状态呼叫取消 g68 坐标回转有效 g69 坐标回转取消 G70 使用者固定循环G71 使用者固定循环G72 使用者固定循环G73 固定循环(步进循环)G74 固定循环(反向攻牙)G75 使用者固定循环G76 固定循环(精搪孔)G77 使用者固定循环G78 使用者固定循环G79 使用者固定循环G80 固定循环取消G81 固定循环(钻孔/铅孔)G82 固定循环(钻孔/计数式搪孔)G83 固定循环(深钻孔)G84 固定循环(攻牙)G85 固定循环(搪孔)G86 固定循环(搪孔)G87 固定循环(反搪孔)G88 固定循环(搪孔)G89 固定循环(搪孔)G90 绝对值指令G91 增量值指令G92 机械坐标系设定G93 逆时间进给G94 非同期进给(每分进给)G95 同期进给(每回转进给)G96 周速一定制御有效G97周速一定至于取消G98 固定循环起始点复归G99 固定循环 r点复归 g114.1 主轴同期制御 g 100~225 使用者巨集(g码呼叫)最大10个↑ ~~~~~~数控铣床M指令一览表M00 程式停止(暂停)M01 程式选择性停止/选择性套用M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M06 自动刀具交换M07 吹气启动M08 切削液启动M09 切削液关闭M10 吹气关闭M09也能关吹气M11《斗笠式》主轴夹刀M12 主轴松刀M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16~ M18没有M19 主轴定位M20 没有M21 x轴镜象启动M22 y轴镜象启动M23 镜象取消M24 第四轴镜象启动M25 第四轴夹紧M26 第四轴松开M27 分度盘功能M28 没有M29 刚性攻牙M30 程式结束/M31 ~ M47 没有M48 深钻孔启动M49 ~ M51 没有M52 刀库右移M53 刀库左移M54 ~ M69 没有M70 自动刀具建立M71 刀套向下M72 换刀臂60°M73 主轴松刀M74 换刀臂180°M75 主轴夹刀M76 换刀臂0°M77 刀臂向上M78 ~M80 没有M81 工作台交换确认 M82 工作台上M83 工作台下M84 工作台伸出M85 工作台缩回M86 工作台门开M87 工作台门关M88 ~ M97 没有M98 调用子程序M99 子程序结束。

哈斯开机,关机,对刀操作。G代码和M代码介绍

1开机1.) 将电气柜上主电源开头扳到“ON”位置并给机床供气。

2.) 按下操作面板左上方绿色的POWER ON键。

3.) 控制系统初始化结束后按下POWER UP/RESTART键完成机床的初始化。

2 关机按下操作面板左上方红色的POWER OFF键后将主电源开关扳回“OFF”位置并关闭气源。

3 手动对工件坐标系1.) 确定使用的坐标系(例如G54)以及工件基面(通常为工件最上面)并准备一个块规(例如40mm)。

2.) 将块规放在工件基面上,按HANDLE/JOG键进入手轮方式,按+Z或-Z选择移动Z轴,把主轴头移到靠近块规时应缓慢移动Z 轴直到主轴端面正好靠上块规面。

3.) 按OFSET键后再按Page Down键翻到工件零点偏置页面显示(WORK ZERO OFFSET),将光标移到G54的Z坐标栏后按PART ZERO SET键设入Z坐标偏置,再把块规高度值(40mm)输入后按WRITE键加上去。

4.) 用适当的方法找到工作X,Y方向的零点后也按PART ZERO SET键将X,Y方向的工作零点偏置量分别输入4 手动对刀1.) 将加工工件需用的刀准备好,选择一个对刀基面(该基面所在的工件坐标系已经按上述方法对好并且当前有效)。

2.) 将#1刀放入主轴并按TOOL RELEASE键将刀装入主轴。

3.) 按HANDLE/JOG键进入手轮方式,按+Z或-Z选择移动Z轴,把主轴头移到刀尖靠近对刀基面时应缓慢移动Z轴直到刀尖正好靠上对刀基面时停止。

4.) 按OFSET键后再按Page Down键翻到刀具偏置页面显示(TOOL OFFSET),将光标移到#1刀第3栏(LENGTH GEOMETRY)后按TOOL OFSET MEASUR键输入刀具长度值。

5.) 把光标移到第2栏(CLNT POS),关上门后按COOLANT键打开冷却液,用CLNT UP键和CLNT DOWN键移动冷却液喷嘴到合适的位置,输入冷却液喷嘴的位置号后按F1键将其位置设入。

数控机床编程G代码

刀具位置偏置加2倍

00

刀具位置偏置减2倍

08

刀具长度补偿取消

比例缩放取消

11

比例缩放有效

14

选择工件坐标系3

可编程镜像取消 22

可编程镜像有效

局部坐标系设定 00

选择机床坐标系

选择工件坐标系1

14

选择附加工件坐标系

选择工件坐标系2

G57

选择工件坐标系4

G58

14

选择工件坐标系5

G59

选择工件坐标系6

G82

钻孔循环或反镗

G82

09

钻孔循环或反镗

G83

深孔钻循环

G84

攻丝循环

G85

镗孔循环

G86

镗孔循环

G87

背镗循环

G88

镗孔循环

G89 G90 G91 G92

G92.1 G94 G95 G96 G97 G98 G99

09

镗孔循环

绝对值编程

03

增量值编程

设坐标系最大主轴速度控制

00 工件坐标系预置

G60

00/01

单方向定位

G61

准确停止方式

G62

自动拐角方式

G63

15

攻丝方式

G64

切削方式

G65

00

宏程序调用

G66

宏程序模态调用

G67

12

宏程序模态调用取消

G68

坐标旋转有效

G69

16

坐G74

左旋攻丝循环

G76

精镗循环

G80

固循环取消/外操作功能取消

G81

钻、锪镗或外操作功能

G15

极坐标指令消除

数控铣床GM常用代码解释

数控铣床G,M常用代码解释1. 设定工件坐标系G92指令指令格式 G92 *__ Y__ Z__指令功能设定工件坐标系指令说明 1)在机床上建立工件坐标系〔也称编程坐标系〕;2)如图1所示,坐标值*、Y、Z为刀具刀位点在工件坐标系中的坐标值〔也称起刀点或换刀点〕;3)操作者必须于工件安装后检查或调整刀具刀位点,以确保机床上设定的工件坐标系与编程时在零件上所规定的工件坐标系在位置上重合一致;4)对于尺寸较复杂的工件,为了计算简单,在编程中可以任意改变工件坐标系的程序零点。

图1 G92设定工件坐标系在数控铣床中有二种设定工件坐标系的方法,一种方法如图1所示,先确定刀具的换刀点位置,然后由G92指令根据换刀点位置设定工件坐标系的原点,G92指令中*、Y、Z坐标表示换刀点在工件坐标系*pYpZp中的坐标值;另一种方法如图2所示,通过与机床坐标系*YZ的相对位置建立工件坐标系*pYpZp,如有的数控系统用G54指令的*、Y、Z坐标表示工件坐标系原点在机床坐标系中的坐标值。

图2 G54设定工件坐标系2. 绝对坐标输入方式G90指令和增量坐标输入方式G91指令指令格式 G90G91指令功能设定坐标输入方式指令说明 1)G90指令建立绝对坐标输入方式,移动指令目标点的坐标值*、Y、Z表示刀具离开工件坐标系原点的距离;2)G91指令建立增量坐标输入方式,移动指令目标点的坐标值*、Y、Z表示刀具离开当前点的坐标增量。

3. 快速点定位G00指令指令格式 G00 *__ Y__ Z__指令功能快速点定位指令说明 1)刀具以各轴定的速度由始点〔当前点〕快速移动到目标点;2)刀具运动轨迹与各轴快速移动速度有关;3)刀具在起始点开场加速至预定的速度,到达目标点前减速定位。

例题1 如图3所示,刀具从A点快速移动至C点,使用绝对坐标与增量坐标方式编程。

图3 快速定位绝对坐标编程G92 *0 Y0 Z0 设工件坐标系原点,换刀点O与机床坐标系原点重合G90 G00 *15 Y-40 刀具快速移动至Op点G92 *0 Y0 重新设定工件坐标系,换刀点Op与工件坐标系原点重合G00 *20 Y10 刀具快速移动至A点定位*60 Y30 刀具从始点A快移至终点C用增量值方式编程G92 *0 Y0 Z0G91 G00 *15 Y-40G92 *0 Y0G00 *20 Y10*40 Y20在上例题中,刀具从A点移动至C点,假设机床定的*轴和Y轴的快速移动速度是相等的,则刀具实际运动轨迹为一折线,即刀具从始点A按*轴与Y轴的合成速度移动至点B,然后再沿* 轴移动至终点C。

数控编程G代码大全

G代码功能G代码是数控程序中的指令。

一般都称为G指令。

代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G06------抛物线插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G10------数据设置G16------极坐标编程G17------加工XY平面G18------加工XZ平面G19------加工YZ平面G20------英制尺寸(法兰克系统)G21-----公制尺寸(法兰克系统)G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G34------增螺距螺纹切削G35------减螺距螺纹切削G40------刀具补偿/刀具偏置注销G41------刀具补偿——左G42------刀具补偿——右G43------刀具偏置——正G44------刀具偏置——负G45------刀具偏置+/+G46------刀具偏置+/-G47------刀具偏置-/-G48------刀具偏置-/+G49------刀具偏置0/+G50------刀具偏置0/-G51------刀具偏置+/0G52------刀具偏置-/0G53------直线偏移,注销G54------直线偏移xG55------直线偏移yG56------直线偏移zG57------直线偏移xyG58------直线偏移xzG59------直线偏移yzG60------准确路径方式(精)G61------准确路径方式(中)G62------准确路径方式(粗)G63------攻螺纹G68------刀具偏置,内角G69------刀具偏置,外角G70------英制尺寸寸(这个是西门子的,法兰克的是G21)G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------车螺纹复合循环G80------固定循环注销G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G93------时间倒数,进给率G94------进给率,每分钟进给G95------进给率,每转进给G96------恒线速度控制G97------取消恒线速度控制功能详解快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

哈斯加工中心极坐标代码

哈斯加工中心极坐标代码1. 哈斯加工中心极坐标代码概述哈斯加工中心是一种高性能数控机床,常用于金属加工领域。

极坐标代码是哈斯加工中心的一种常用编程方式,它采用极坐标系统描述刀具运动轨迹,可以实现多种复杂的加工操作。

2. 极坐标代码原理极坐标代码是基于极坐标系统进行刀具路径控制的编码方式。

相比直角坐标系,极坐标系更加适合描述圆弧、螺旋等复杂的曲线形状。

极坐标代码由两部分组成:G代码和I、J、K代码。

其中,G代码用于定义刀具的运动模式,包括直线、圆弧等;I、J、K代码用于定义刀具运动的半径、起始角度和终止角度。

3. 极坐标代码的应用3.1 圆弧加工极坐标代码可以非常方便地实现圆弧加工。

通过设定I、J、K代码来定义刀具运动的起始角度和终止角度,可以轻松地实现各种圆弧形状的加工操作。

圆弧加工广泛应用于模具、零件等领域,可以高效地实现精密加工。

3.2 螺旋加工极坐标代码还可以实现螺旋加工。

通过逐渐调整半径和起始、终止角度,可以实现螺旋形状的刀具路径。

螺旋加工常用于螺纹孔、螺旋凸轮等零件的制造,可以提高加工效率和质量。

3.3 复杂曲线加工极坐标代码还可以用于实现复杂曲线的加工。

通过适当调整半径和角度参数,可以描述出各种曲线形状,如椭圆、抛物线等。

这种编程方式适用于一些特殊零件的制造,可以实现高精度的加工需求。

4. 极坐标代码的优势4.1 简化编程相比直角坐标系,极坐标代码更加直观和简洁。

通过定义半径和角度的参数,可以直接描述刀具运动的曲线轨迹,避免了复杂的坐标转换和计算,简化了编程的难度。

4.2 加工效率高由于极坐标代码可以直接描述复杂的曲线轨迹,因此可以高效地实现各种加工操作。

相比直角坐标系,极坐标代码可以减少刀具的移动路径,提高加工速度和效率。

4.3 精度控制好极坐标代码可以非常精确地描述刀具路径,可以达到很高的加工精度。

通过合理设置半径和角度参数,可以控制加工误差,保证加工结果的精度要求。

5. 使用极坐标代码的注意事项5.1 必要的坐标转换在使用极坐标代码时,需要将直角坐标系的坐标转换为极坐标系的坐标。

哈斯系统编程圆弧

哈斯系统编程圆弧

【原创实用版】

目录

1.哈斯系统简介

2.哈斯系统编程圆弧的方法

3.哈斯系统编程圆弧的优点与应用

4.哈斯系统编程圆弧的注意事项

正文

一、哈斯系统简介

哈斯(Hass)系统是一种高级的数控系统,广泛应用于各种数控机床中,如数控车床、数控铣床等。

它能够实现复杂的曲线、曲面加工,具有高精度、高速度、高效率的特点。

哈斯系统通过编写相应的 G 代码,实现对机床的精确控制,从而达到预期的加工效果。

二、哈斯系统编程圆弧的方法

在哈斯系统中,编程圆弧主要采用 G 代码中的 G2 和 G3 指令。

G2 指令表示顺时针圆弧插补,G3 指令表示逆时针圆弧插补。

编程时,需要指定圆弧的圆心坐标、半径、起始角度和终止角度等参数。

如下所示:G2/G3 X(U) Y(V) I J K F

其中,X(U) 和 Y(V) 分别表示圆弧的横纵坐标;I 和 J 分别表示圆弧的起始角度和终止角度;K 表示圆弧的半径;F 表示进给速度。

三、哈斯系统编程圆弧的优点与应用

哈斯系统编程圆弧具有以下优点:

1.能够实现连续、平滑的曲线加工,提高加工精度和表面质量;

2.减少刀具的切削阻力,降低刀具的磨损,延长刀具使用寿命;

3.提高生产效率,减少加工时间。

哈斯系统编程圆弧在各种曲线、曲面加工中得到广泛应用,如汽车零部件、航空航天、模具制造等行业。

哈斯机床立加G和M代码

HAAS C.N.C. MILLPREPARATORY FUNCTIONS G00*RAPID POSITIONING MOTION (X,Y,Z,A,B) (SETTING 10, 56, 101)G01LINEAR INTERPOLATION MOTION (X,Y,Z,A,B,F)G02CIRCULAR INTERPOLATION MOTION CW (X,Y,Z,A,I,J,K,R,F)G03CIRCULAR INTERPOLATION MOTION CCW (X,Y,Z,A,I,J,K,R,F)G04DWELL (P) (P=seconds"."milliseconds)G09EXACT STOP, NON-MODALG10PROGRAMMABLE OFFSET SETTING (X,Y,Z,A,L,P,R)G12CW CIRCULAR POCKET MILLING (Z,I,K,Q,D,L,F)G13CCW CIRCULAR POCKET MILLING (Z,I,K,Q,D,L,F)G17*CIRCULAR MOTION XY PLANE SELECTION (G02 or G03) (SETTING 56)G18CIRCULAR MOTION ZX PLANE SELECTION (G02 or G03)G19CIRCULAR MOTION YZ PLANE SELECTION (G02 or G03)G20*VERIFY INCH COORDINATE POSITIONING (SETTING 9, set to INCH)G21VERIFY METRIC COORDINATE POSITIONING (SETTING 9 set to METRIC)G28MACHINE ZERO RETURN THRU REF. POINT (X,Y,Z,A,B) (SETTING 108)G29MOVE TO LOCATION THROUGH G28 REF. POINT (X,Y,Z,A,B)G31**FEED UNTIL SKIP FUNCTION (X,Y,Z,A,B,F)G35**AUTOMATIC TOOL DIAMETER MEASUREMENT (D,H,Z,F)G36**AUTOMATIC WORK OFFSET MEASUREMENT (X,Y,Z,A,B,I,J,K,F)G37**AUTOMATIC TOOL LENGTH MEASUREMENT (D,H,Z,F)G40*CUTTER COMP CANCEL G41/G42/G141 (X,Y)G412D CUTTER COMPENSATION, LEFT (X,Y,D)(SETTING 40, 43, 44, 58)G422D CUTTER COMPENSATION, RIGHT (X,Y,D)(SETTING 40, 43, 44, 58)G43TOOL LENGTH COMPENSATION+ (H,Z) (SETTING 15)G44TOOL LENGTH COMPENSATION- (H,Z) (SETTING 15)G47TEXT ENGRAVING (X,Y,Z,R,I,J,P,E,F,) (Macro Variable 599 Change Serial #)G49*TOOL LENGTH COMPENSATION CANCEL G43/G44/G143 (SETTING 56)G50*SCALING G51 CANCEL (SETTING 56)G51**SCALING (X,Y,Z,P)(SETTING 71)G52WORK OFFSET POSITIONING COORDINATE (SETTING 33, YASNAC)G52GLOBAL WORK COORDINATE OFFSET SHIFT (SETTING 33, FANUC)G52GLOBAL WORK COORDINATE OFFSET SHIFT (SETTING 33, HAAS)G53MACHINE ZERO XYZ POSITIONING, NON-MODAL (X,Y,Z,A,B)G54*WORK OFFSET POSITIONING COORDINATE #1 (SETTING 56)G55WORK OFFSET POSITIONING COORDINATE #2G56WORK OFFSET POSITIONING COORDINATE #3G57WORK OFFSET POSITIONING COORDINATE #4G58WORK OFFSET POSITIONING COORDINATE #5G59WORK OFFSET POSITIONING COORDINATE #6G60UNI-DIRECTIONAL POSITIONING (X,Y,Z,A,B) (SETTING 35)G61EXACT STOP, MODAL (X,Y,Z,A,B)G64*EXACT STOP G61 CANCEL (SETTING 56)G65**MACRO SUB-ROUTINE CALLG68**ROTA TION (G17,G18,G19,X,Y,Z,R) (OPTION) (SETTING 72, 73)G69*ROTA TION G68 CANCEL (SETTING 56)G70BOLT HOLE CIRCLE with a CANNED CYCLE (I,J,L)G71BOLT HOLE ARC with a CANNED CYCLE (I,J,K,L)G72BOLT HOLES ALONG AN ANGLE with a CANNED CYCLE (I,J,L)MODAL NON-MODAL DEFAULT * OPTIONAL **G73HIGH SPEED PECK DRILL CANNED CYCLE (X,Y,A,B,Z,I,J,K,Q,P,R,L,F) (SETTING 22, 52)G74REVERSE TAPPING CANNED CYCLE (X,Y,A,B,Z,J,R,L,F)(SETTING 130, 133)G76FINE BORING CANNED CYCLE (X,Y,A,B,Z,I,J,P,Q,R,L,F)(SETTING 27)G77BACK BORE CANNED CYCLE (X,Y,A,B,Z,I,J,Q,R,L,F)(SETTING 27)G80*CANCEL CANNED CYCLE (SETTING 56)G81DRILL CANNED CYCLE (X,Y,A,B,Z,R,L,F)G82SPOT DRILL / COUNTERBORE CANNED CYCLE (X,Y,A,B,Z,P,R,L,F)G83PECK DRILL DEEP HOLE CANNED CYCLE (X,Y,A,B,Z,I,J,K,Q,P,R,L,F) (SETTING 22, 52)G84TAPPING CANNED CYCLE (X,Y,A,B,Z,J,R,L,F)(SETTING 130, 133)G85BORE IN~BORE OUT CANNED CYCLE (X,Y,A,B,Z,R,L,F)G86BORE IN~STOP~RAPID OUT CANNED CYCLE (X,Y,A,B,Z,R,L,F)G87BORE IN~MANUAL RETRACT CANNED CYCLE (X,Y,A,B,Z,R,L,F)G88BORE IN~DWELL~MANUAL RETRACT CANNED CYCLE (X,Y,A,B,Z,P,R,L,F)G89BORE IN~DWELL~BORE OUT (X,Y,A,B,Z,P,R,L,F)G90*ABSOLUTE POSITIONING COMMANDG91INCREMENTAL POSITIONING COMMAND(SETTING 29)G92GLOBAL WORK COORDINATE SYSTEM SHIFT (FANUC) (HAAS) (SETTING 33)G92SET WORK COORDINATE VALUE (YASNAC) (SETTING 33)G93INVERSE TIME FEED MODE ONG94*INVERSE TIME FEED MODE OFF / FEED PER MINUTE ON (SETTING 56)G95FEED PER REVOLUTION (SETTING 9, 56)G98*CANNED CYCLE INITIAL POINT RETURN (SETTING 56)G99CANNED CYCLE "R" PLANE RETURNG100MIRROR IMAGE G101 CANCELG101MIRROR IMAGE (X,Y,Z,A,B)(SETTING 45, 46, 47, 48, 80)G102PROGRAMMABLE OUTPUT TO RS-232 (X,Y,Z,A,B)G103LIMIT BLOCK LOOKAHEAD (P0-P15 for number control looks ahead)G107CYLINDRICAL MAPPING (X,Y,Z,A,Q,R,)G110-G129 WORK OFFSET POSITIONING COORDINATE #7-26G136**AUTOMATIC WORK OFFSET CENTER MEASUREMENTG1413D+ CUTTER COMPENSATION (X,Y,Z,I,J,K,D,F)G143**5-AXIS TOOL LENGTH COMPENSATION+ (X,Y,Z,A,B,H) (SETTING 15, 117)G150GENERAL PURPOSE POCKET MILLING (X,Y,P,Z,I,J,K,Q,D,R,L,S,F)G153**5-AXIS HIGH SPEED PECK DRILL CANNED CYCLE (X,Y,A,B,Z,I,J,K,Q,P,E,L,F) (SETTING 22)G154**SELECT WORK OFFSET POSITIONING COORDINATE P1-99 (P)G155**5-AXIS REVERSE TAPPING CANNED CYCLE (X,Y,A,B,Z,J,E,L,F)G161**5-AXIS DRILL CANNED CYCLE (X,Y,A,B,Z,E,L,F)G162**5-AXIS SPOT DRILL / COUNTERBORE CANNED CYCLE (X,Y,A,B,Z,P,E,L,F)G163**5-AXIS PECK DRILL CANNED CYCLE (X,Y,A,B,Z,I,J,K,Q,P,E,L,F) (SETTING 22)G164**5-AXIS TAPPING CANNED CYCLE (X,Y,A,B,Z,J,E,L,F)G165**5-AXIS BORE IN, BORE OUT CANNED CYCLE (X,Y,A,B,Z,E,L,F)G166**5-AXIS BORE IN, STOP, RAPID OUT CANNED CYCLE (X,Y,A,B,Z,E,L,F)G169**5-AXIS BORE IN, DWELL, BORE OUT (X,Y,A,B,Z,P,E,L,F)G174NON-VERTICAL RIGID TAPPING CCW (X,Y,Z,F)G184NON-VERTICAL RIGID TAPPING CW (X,Y,Z,F)G187ACCURACY CONTROL FOR HIGH SPEED MACHINING (E) (SETTING 85)G188G188 GET PROGRAM FROM PST (Program Schedule Table)Note: These G and M codes are useful reference information, on a desk, or at the machine. They're great to have laminated with G codes on one side and M codes on the other. As a suggestion; get 90lb. white cardstock and print G-codes on one side and M-codes on the other. Cut out the square section and go to your local local printer to get them laminated.Note: These G and M codes are useful reference information, on a desk, or at the machine. They're great to have laminated with G codes on one side and M codes on the other. As a suggestion; get 90lb. white cardstock and print G-codes on one side and M-codes on the other. Cut out the square section and go to your local local printer to get them laminated.。

哈斯铣床G代码

哈斯铣床G代码2016-11-22*G00 快速移动G50 G51取消G83 啄孔固定循环G01 直线插补移动G51 缩放比例G84 攻丝循环G02 顺时针插补G52 工件坐标设定(Yasnac)G85 镗孔循环G03 逆时针插补G52 局部坐标设定(Haas)G86 镗孔/停止循环G04 暂停(P)(P=秒)G53 非模态机械坐标G87 镗孔/手动缩回固定循环G09 精确停止G54 工件坐标#1G88 镗孔/暂停/镗出固定循环G10 设定偏置G55 工件坐标#2G89 镗入/暂停/镗出固定循环G12 顺时针圆型腔铣削G56 工件坐标#3G90 绝对坐标G13 逆时针圆型腔铣削G57 工件坐标#4G91 增量坐标G17 XY平面选择G58 工件坐标#5G92 设定工件坐标(Haas)G18 ZX平面选择G59 工件坐标#6G92 设定工件坐标(Yasnas)G19 YZ平面选择G60 定向单位G20 选择英制G61 精确停止模式G21 选择公制*G64 取消G61G28 返回参考点G65 宏调用子程序**G29 从参考点返回G68 旋转(G17,G18,G19,X,Y,Z,R)** G31 进给直到跳跃***G69 取消G68G35 刀具直径测量*G70 圆周钻孔G36 工件坐标测量*G71 圆弧钻孔G37 刀具偏置测量*G72 角度钻孔G40 取消刀补G41/G42/G141G73 高速啄孔固定循环G41 刀尖左补偿G74 反向攻丝固定循环G42 刀尖右补偿G76 精镗孔循环G43 刀长补偿+G77 后镗孔固定循环G44 刀长补偿-*G80 取消固定循环G47 文本雕刻G81 钻孔循环*G49 取消G43/G44/G143 G82 点钻孔/沉孔钻循环。

哈斯铣床G代码

哈斯铣床G代码2016-11-22*G00 快速移动G50 G51取消G83 啄孔固定循环G01 直线插补移动G51 缩放比例G84 攻丝循环G02 顺时针插补G52 工件坐标设定(Yasnac)G85 镗孔循环G03 逆时针插补G52 局部坐标设定(Haas)G86 镗孔/停止循环G04 暂停(P)(P=秒)G53 非模态机械坐标G87 镗孔/手动缩回固定循环G09 精确停止G54 工件坐标#1G88 镗孔/暂停/镗出固定循环G10 设定偏置G55 工件坐标#2G89 镗入/暂停/镗出固定循环G12 顺时针圆型腔铣削G56 工件坐标#3G90 绝对坐标G13 逆时针圆型腔铣削G57 工件坐标#4G91 增量坐标G17 XY平面选择G58 工件坐标#5G92 设定工件坐标(Haas)G18 ZX平面选择G59 工件坐标#6G92 设定工件坐标(Yasnas)G19 YZ平面选择G60 定向单位G20 选择英制G61 精确停止模式G21 选择公制*G64 取消G61G28 返回参考点G65 宏调用子程序**G29 从参考点返回G68 旋转(G17,G18,G19,X,Y,Z,R)** G31 进给直到跳跃***G69 取消G68G35 刀具直径测量*G70 圆周钻孔G36 工件坐标测量*G71 圆弧钻孔G37 刀具偏置测量*G72 角度钻孔G40 取消刀补G41/G42/G141G73 高速啄孔固定循环G41 刀尖左补偿G74 反向攻丝固定循环G42 刀尖右补偿G76 精镗孔循环G43 刀长补偿+G77 后镗孔固定循环G44 刀长补偿-*G80 取消固定循环G47 文本雕刻G81 钻孔循环*G49 取消G43/G44/G143 G82 点钻孔/沉孔钻循环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑨

⑩ 11 12 M99

G01 Y7.

X1. Y1. X2.

编程举例

刀轨路径

常用G代码

孔加工循环

G80模态取

消指令 G98刀具返 回初始平面 G99刀具返 回R平面

常用G代码

G81钻孔

• G81 X_ Y_ Z_ R_ F_ L_ • L重复次数(用于G91模式) 注:在钻孔循环中,R平面位置通常要比初始平面低。

常用G代码

G12—顺时针铣圆槽 G13 – 逆时针铣圆槽

*D 选择刀具半径或直径 I 第一个圆半径(如果无K则为精加工的) K 精加工圆半径(如果指定) L 深度切削重复次数(与G91配合使用) Q 半径增量(必须与K一起使用) F 进给速度 Z向深度或Z向增量 注:刀具直径>I、Q值

常用G代码

M99

编程举例

O0500 ① ② ③ ④ ⑤ ⑥ ⑦ ⑧ ⑨ ⑩ G01 Y1. X7. Y7. X1. Y3.75 X3.5 Y4.5 X4.5 Y3.5 X3.5 Y4.25 X1. Y1. X2.

• G00 Z0.1 F30. • G150 P500 X2. Y2. Z-0.5 Q0.5 R0.1 I0.3 K0.01 G41 D01 F10. • G40 G01 X2. Y2. • G00 Z1.

常用G代码

G73高速啄孔

• • • • •

G73 X_ Y_ Z_ R_ F_ I_ J_ K_ L_ P_ Q_ I切入量 J每次减少量 K最少切入量 Q切入深度 L重复次数(用于G91模式) P孔底停留时间(单位S)

常用G代码

G84攻丝

(右旋螺纹)

• • • • •

G84 X_ Y_ Z_ R_ P_ F_ L_ J_ L重复次数(用于G91模式) P孔底暂停时间(单位S) J攻丝回退时的速度(由“设置130”决定),攻丝速度的几倍 注:攻丝中F=主轴转速*螺距 G74攻左旋螺纹,格式同G74

预科培训

铣加工编程G代码

Haas CNC 常用铣加工G代码

程序结构

% O10100 (MILL PART PROGRAM EXAMPLE) [ 程序号 ] G17G40G49G80 [ 选择XY平面及取消补正和循环 ] T1 M06 (1/2 DIA. STUB DRILL) [ 选择刀具] G90 G54 G00 X-1.5 Y1.5 [ 选择工件坐标,快速定位 ] S1400 M03 [ 主轴正转和转速 ] G43 H01 Z1. M08 [ 选择刀长补正] G73 G99 Z-0.625 Q0.2 R0.1 F5. [ 选择钻孔循环 ] Y-1.5 /X1.5 /Y1.5 G80 G00 Z1. [ 取消循环指令 ] M09 [ 关闭冷却液 ] M05 [ 主轴停止 ] G28 G91 Z0 [ Z轴回零 ] M30 [ 程序结束 ] %

END

Thanks

L:所需修改偏置的类型 L2:修改工件坐标系G52&G54-G59 L10:修改刀具长度偏置 L1/L11:修改刀具长度磨损 L12:修改刀具直径偏置 L13:修改刀具直径磨损 L20:修改工件坐标系G110-G129 P:偏置号 范围:P0-P6 P0=G52 P1=G54 P2=G55 ……..P6=G59 范围:P1-P100 范围: P1-P100 范围: P1-P100 范围: P1-P100 P1=H01 P2=H02…P100=H100 P1=H01 P2=H01..P100=H100 D1=H01 D2=H01D100=H100 D1=H01 D2=H0…D100=H100

注:1、I、J不能同时使用,且I、J值小于刀具直径 2、外部子程序必须定义的是一个封闭的图形(最后一个运动 要返回轮廓起点),且用M99结束 3、子程序的加工路线,就是轮廓精加工的路线。同时轮廓的方向 与G41/G42有关。

编程举例

O00511

G01 Y2.

X-2. Y-2.

X2.

Y2. X0

G00 Z0.1 F30. G150 P511 X0 Y0Z-0.5 Q0.25 R0.01 J0.3 K0.01 G41 D01 F10. G40 G01 X0 Y0 G00 Z1.

L为次数,不加点

常用G代码

常用G代码

• G28 回归机床零点 • 作用:用于指定一个轴或者将所有的轴回归机床零点。

常用G代码

编程举例

常用G代码

•编程实例请参见G40

常用G代码

编程举例

常用G代码

常用G代码

常用G代码

常用G代码

高级槽铣削 D 刀具尺寸 F 进给速度 I X 轴切削增量(必须是正值) J Y 轴切削增量(必须是正值) K 精加工余量(必须是正值) L 可选择重复次数 R 平面位置 P 外形的子程序号 Q 每行程Z 轴切削深度(必须是正值 ) S 可选择主轴速度 X 起始孔X 轴定位 Y 起始孔Y 轴定位 Z 孔的最后深度

• I:单圈扩孔、小孔粗加工 • I、K、Q:较大孔的粗、精加工 • I、K、Q、L(G91相配合):较大孔Z分层粗、精加工

编程举例

例: 加工直径32mm,孔心在X0 Y0 深5mm的圆孔

程序: D01=10mm G90 G00 X0 Y0 Z5. 由于使用G91,所以先要将刀具移到工作表面 G01 Z0 F500. G13 G91 Z-1. I8. K16. Q6. L5 D0• 建议在程序头中添加一些注释语句,对程序员和操作人员会有 很大帮助

• • • • • • • • • • • • • • • O0001 (PROGRAM NAME - DEMO 1_METRIC) (Part Number-6677) (Date-07-16-2007) (Programmer- Eric Ding) (Machine-VF-3SS) (Unit-Metric) (Option-drill taping face mill) (Workpiece- 1018 80X80X30mm) (G54 X Y is center of part Z is top of stock) (Tool List) (T1-50mm-face mill-Iscar) (T2-25mm-square shoulder mill-Seco) (T3-8.5mm-drill-Kenna) (T4-M10X1.5-Tapper-OSG) 程序名 程序注释 工件编号 最后修定日期 程序员 机床 单位 操作 毛坯类型及尺寸 工作坐标系原点设置 刀具列表

范围: P1-P20:G110-G129 P1=G11…P20=G129

编程举例

格式:G10 L_ P_ [X_ Y_ Z_ A_ R_ ] X_ Y_ Z_ A_ 用于修改工件坐标系 R用于修改刀具长度与直径/半径(由参数40确定)偏置

• • • • •

例: G10 L2 P1 G91 X6. 将G54的X值加6. G10 L20 P2 G90 X10. Y8. 将G111设置为X10. Y8. G10 L10 G90 P5 R2.5 将H05设为2.5 G10 L12 G90 R10. 将#10刀的直径设为10.

常用G代码

常用G代码

编程举例

• 直线与直线倒角,C G01 X_ Y_ ,C_ • 直线与直线倒圆角,R G01 X_Y_,R_

G01 X0.Y60. ,R20.;

G01 X70. ,C15.;

G01 Y0 ,R30.; G01 X0 Y0;

常用G代码

编程举例

编程举例

常用G代码

• G10 编程偏置输入 • 作用:可用程序输入、修改工件坐标系、刀具半径和长度偏置。

11 12 13 14 M99

编程举例

O00531 ① ② ③ ④ ⑤ ⑥ ⑦ ⑧ G01 Y1. X7. Y7. X1. Y4. X3. G02 I1. X4. Y5. R1.

• G01 Z0.1 F30. • G150 P531 X2. Y2. Z-0.5 Q0.5 R0.01 I0.3 K0.01 G41 D01 F10. • G40 G01 X2. Y2. • G00 Z1.

常用G代码

G82点孔

• G82 X_ Y_ Z_ R_ P_ F_ L_ • L重复次数(用于G91模式) • P孔底暂停时间(单位S)

常用G代码

G83啄孔

• G83 X_ Y_ Z_ R_ F_ I_ J_ K_ L_ P_ Q_ • I切入量 J每次减少量 K最少切入量 • Q切入深度 • L重复次数(用于G91模式) • P孔底停留时间(单位S) 注:I或Q的切入量从R平面开始计算,而不是工件表面。

常用G代码

G85镗孔或铰孔

• G85 X_ Y_ Z_ R_ F_ L_ • L重复次数(用于G91模式) • 注:加工到孔底后,以进给速度回退到R平面(G99)或是初始平面 (G98)。

常用G代码

G76精镗孔

• G76 X_ Y_ Z_ R_ F_ I_ J_ L_ P_ Q_ • I 刀具到孔底后,X向的退刀量 • J刀具到孔底后,Y向的退刀量 • Q刀具到孔底后的退刀量(只能是正值),退刀方向由“设置27”决定 • L重复次数(用于G91模式) • P孔底停留时间(单位S) 注:镗刀的退刀方向与镗头的安装方向有关,镗刀的退刀量与镗杆直径和孔直径有关。