温度控制器的设计

基于PID控制器的温度控制系统设计

基于PID控制器的温度控制系统设计随着现代工业的快速发展,各种自动控制系统也得到了广泛应用。

其中,基于PID控制器的温度控制系统设计广泛应用于化工、制药、冶金等行业。

本文将从基本原理入手,详细论述基于PID控制器的温度控制系统设计。

一、PID控制器的原理PID控制器是一种经典的控制器,它采用比例、积分、微分三个控制量的组合,通过对控制量不同比例的组合,实现对被控对象的精确控制。

具体来说,PID控制器将被控对象的当前状态与期望的目标状态进行比较,计算出误差值,然后对误差值进行P、I、D三个控制量的加权计算,得到控制输出值,通过执行控制动作,使被控对象达到期望的目标状态。

其中,比例控制P以被控对象的当前状态与期望目标状态之间的误差值为输入,按比例放大输出控制信号,其控制效果主要针对误差量的大小。

积分控制I主要是针对误差值的积累程度,在误差值持续存在的情况下逐渐加大控制输出的幅度,使被控对象逐渐趋近期望的目标状态。

微分控制D主要是针对误差值的变化速度,当偏差值增加或减小的速率较快时,将适当增大或减小控制输出量的幅度,以加快误差的消除速度。

综上所述,PID控制器的优点在于能够快速消除误差,避免超调和欠调,稳定性强,且对于被控对象的性质要求不高。

因此,PID控制器成为了温度控制系统设计的主要控制器之一。

二、温度传感器的选取温度控制系统的核心是温度控制器,其中最关键的部分是温度传感器。

良好的温度传感器应具有温度响应时间短、测量范围广、精度高等特点。

其中最常用的温度传感器是热电偶和热电阻。

热电偶是一种基于热电效应的温度测量传感器,它是利用不同材料所产生的热电动势的差别测量温度。

热电偶具有灵敏度高、阻抗小、动态响应快等特点,但受到热电对、交流电干扰等因素影响较大,测量过程中容易出现漂移现象。

热电阻是一种利用金属或半导体的电阻随温度变化的特性测量温度的传感器。

热电阻具有较高的精度、长期稳定性好的特点,但响应迟缓,对于超出其量程的高温不可用。

基于STM32单片机的温度控制系统设计

基于STM32单片机的温度控制系统设计一、本文概述本文旨在探讨基于STM32单片机的温度控制系统的设计。

我们将从系统需求分析、硬件设计、软件编程以及系统测试等多个方面进行全面而详细的介绍。

STM32单片机作为一款高性能、低功耗的微控制器,广泛应用于各类嵌入式系统中。

通过STM32单片机实现温度控制,不仅可以精确控制目标温度,而且能够实现系统的智能化和自动化。

本文将介绍如何通过STM32单片机,结合传感器、执行器等硬件设备,构建一套高效、稳定的温度控制系统,以满足不同应用场景的需求。

在本文中,我们将首先分析温度控制系统的基本需求,包括温度范围、精度、稳定性等关键指标。

随后,我们将详细介绍系统的硬件设计,包括STM32单片机的选型、传感器和执行器的选择、电路设计等。

在软件编程方面,我们将介绍如何使用STM32的开发环境进行程序编写,包括温度数据的采集、处理、显示以及控制策略的实现等。

我们将对系统进行测试,以验证其性能和稳定性。

通过本文的阐述,读者可以深入了解基于STM32单片机的温度控制系统的设计过程,掌握相关硬件和软件技术,为实际应用提供有力支持。

本文也为从事嵌入式系统设计和开发的工程师提供了一定的参考和借鉴。

二、系统总体设计基于STM32单片机的温度控制系统设计,主要围绕实现精确的温度监测与控制展开。

系统的总体设计目标是构建一个稳定、可靠且高效的环境温度控制平台,能够实时采集环境温度,并根据预设的温度阈值进行智能调节,以实现对环境温度的精确控制。

在系统总体设计中,我们采用了模块化设计的思想,将整个系统划分为多个功能模块,包括温度采集模块、控制算法模块、执行机构模块以及人机交互模块等。

这样的设计方式不仅提高了系统的可维护性和可扩展性,同时也便于后续的调试与优化。

温度采集模块是系统的感知层,负责实时采集环境温度数据。

我们选用高精度温度传感器作为采集元件,将其与STM32单片机相连,通过ADC(模数转换器)将模拟信号转换为数字信号,供后续处理使用。

基于单片机的pid温度控制系统设计

一、概述单片机PID温度控制系统是一种利用单片机对温度进行控制的智能系统。

在工业和日常生活中,温度控制是非常重要的,可以用来控制加热、冷却等过程。

PID控制器是一种利用比例、积分、微分三个调节参数来控制系统的控制器,它具有稳定性好、调节快等优点。

本文将介绍基于单片机的PID温度控制系统设计的相关原理、硬件设计、软件设计等内容。

二、基本原理1. PID控制器原理PID控制器是一种以比例、积分、微分三个控制参数为基础的控制系统。

比例项负责根据误差大小来控制输出;积分项用来修正系统长期稳态误差;微分项主要用来抑制系统的瞬时波动。

PID控制器将这三个项进行线性组合,通过调节比例、积分、微分这三个参数来实现对系统的控制。

2. 温度传感器原理温度传感器是将温度变化转化为电信号输出的器件。

常见的温度传感器有热电偶、热敏电阻、半导体温度传感器等。

在温度控制系统中,温度传感器负责将环境温度转化为电信号,以便控制系统进行监测和调节。

三、硬件设计1. 单片机选择单片机是整个温度控制系统的核心部件。

在设计单片机PID温度控制系统时,需要选择合适的单片机。

常见的单片机有STC89C52、AT89S52等,选型时需要考虑单片机的性能、价格、外设接口等因素。

2. 温度传感器接口设计温度传感器与单片机之间需要进行接口设计。

常见的温度传感器接口有模拟接口和数字接口两种。

模拟接口需要通过模数转换器将模拟信号转化为数字信号,而数字接口则可以直接将数字信号输入到单片机中。

3. 输出控制接口设计温度控制系统通常需要通过继电器、半导体元件等控制输出。

在硬件设计中,需要考虑输出接口的类型、电流、电压等参数,以及单片机与输出接口的连接方式。

四、软件设计1. PID算法实现在单片机中,需要通过程序实现PID控制算法。

常见的PID算法包括位置式PID和增量式PID。

在设计时需要考虑控制周期、控制精度等因素。

2. 温度采集和显示单片机需要通过程序对温度传感器进行数据采集,然后进行数据处理和显示。

温度控制器毕业论文

题目:温度控制器的设计机电工程学院李小草摘要本文设计了一个温度自动控制器。

本设计以单片机(8031)为控制核心,外加硬件电路,将温度显示和数字控制集和于一体,实现智能温度控制。

并采取软件程序实现升温的调节,能对加热炉的升温速度和保温时间严格控制。

单片机控制系统由微处理器和工业生产对象两大部分组成。

本文是通过热敏电阻和单片机等,来实现对工程上一些系统的温度进行范围控制的过程。

关键词:测温;PID算法;单片机;温度控制器目录摘要 (I)ABSTRACT (II)第1章前言 (1)1.1 概述 (2)1.2 课题分析 (2)1.3 设计思路 (2)第2章系统的基本组成及工作原理 (3)2.1 系统的基本组成 (3)2.2 系统的基本工作原理 (3)第3章测温电路的选择及设计 (5)3.1热电偶测温电路 (5)3.1.1 热电偶 (5)3.1.2 毫伏变送器 (6)3.2热敏电阻测温电路 (6)3.2.1 热敏电阻 (6)3.2.2 关于铂电阻的特性 (7)3.2.3 温度丈量电路 (7)第4章芯片组的电路设计 (8)4.1A D C0809与8031接口硬件电路设计 (8)4.28155与8031接口硬件电路设计 (9)4.2.1 8155芯片的结构 (9)4.2.28155与8031接口电路 (9)4.32732E P R O M的工作原理及硬件接口设计 (11)第5章掉电呵护功能电路 (14)第6章温度控制电路 (15)6.1温度控制电路 (15)6.2控制规律的选择 (16)第7章系统程序设计 (18)7.1系统控制主程序 (18)T中断服务程 7.20序 (20)7.3采样程序及其流程图 (24)7.4数字滤波子程序及其流程图 (25)总结 (27)致谢 (28)参考文献 (29)附录 (30)第1章前言现代信息技术的三大基础是信息收集控制(即温度控制器技术)、信息传输(通信技术)和信息处理(计算机技术)。

恒温箱温度控制系统设计

恒温箱温度控制系统设计恒温箱是一种用于保持恒定温度的设备,广泛应用于实验室、医疗、食品加工等行业。

恒温箱温度控制系统设计是为了保持箱内温度在预定的设定值范围内稳定,确保实验或加工过程的准确性和可靠性。

本文将详细介绍恒温箱温度控制系统设计的关键步骤和技术要点。

一、温度传感器选择和安装:温度传感器是恒温箱温度控制系统的核心部件,常用的传感器有热电偶和热敏电阻。

选择传感器时需要考虑测量范围、精度、响应时间等因素,并在箱内合适的位置进行安装,以确保能够准确测量到箱内温度。

二、温度控制器选择和配置:温度控制器是实现恒温箱温度控制的关键组件,常见的控制器有PID控制器和模糊控制器。

控制器的选择要根据实际需求和系统性能来确定,同时需要根据传感器类型和参数进行配置,确保能够准确控制箱内温度。

三、加热器和散热器安装:恒温箱的温度控制是通过加热器和散热器来实现的,加热器增加箱内温度,散热器降低箱内温度。

加热器和散热器的选择要考虑到箱体的尺寸和散热量,合理配置,并确保安装牢固和散热效果良好。

四、温度控制算法设计:温度控制算法是恒温箱温度控制系统的关键部分,常用的算法有PID算法、模糊控制算法和遗传算法等。

在算法设计过程中需要根据实际需求和系统响应特性进行参数调整,以达到稳定控制和快速响应的效果。

五、温度控制系统的连续监测和调整:温度控制系统需要实时监测箱内温度,并在温度偏离设定值时进行及时调整。

可以通过触摸屏显示温度曲线和设定值,在温度波动较大时进行系统调整,保证温度稳定性。

六、安全性和可靠性设计:综上所述,恒温箱温度控制系统设计应包括温度传感器选择和安装、温度控制器选择和配置、加热器和散热器的安装、温度控制算法设计、温度控制系统的连续监测和调整、以及安全性和可靠性设计。

只有在这些关键步骤和技术要点上做好设计和配置,才能确保恒温箱温度控制系统的稳定性和可靠性,以满足实际需求。

(完整版)温度控制系统设计

(完整版)温度控制系统设计温度控制系统的设计包括传感器、信号调理、控制器、执行元件和用户界面等多个部分,这些部分通过相互协调合作来达到稳定的温度控制。

本文将介绍温度控制系统设计的各个部分以及如何进行系统参数的选择和调整。

传感器是温度控制系统的重要组成部分,通常使用热敏电阻、热偶和红外线传感器等。

热敏电阻是一种电阻值随温度变化的材料,通过使用一个电桥来测量电阻值的变化,从而得到温度值。

热偶由两种不同的金属线构成,当温度变化时,热偶两端产生电势差,通过测量电势差值得到温度值。

红外线传感器通过测量物体辐射的红外线功率来得到物体的表面温度。

在选择传感器时,需要根据需要测量的温度范围、精度、响应时间和稳定性等参数进行选择。

信号调理是将传感器信号进行放大和校正的过程,包括滤波、增益、放大、线性化和校正等。

常用的信号调理手段有运算放大器、滤波器和模拟乘法器等。

运算放大器可以将传感器信号放大到合适的电平,同时可以进行信号的滤波、加减运算和比较等。

滤波器可以去除传感器信号中的杂波和干扰数据。

模拟乘法器可用于将两个信号相乘以进行补偿或校正。

在进行信号调理时,需要根据传感器的参数和目标控制参数进行调整。

控制器是温度控制系统的核心部分,其主要功能是根据信号调理后的温度值和设定值之间的差异进行相应的控制,使温度保持在设定范围内。

控制器通常通过对执行元件的控制来实现对温度的调节。

常见的控制算法有比例控制、积分控制和微分控制等。

比例控制是根据偏差的大小来进行控制,当偏差越大时,控制力度也越大;积分控制可以对偏差的累计值进行控制,从而提高控制的准确性;微分控制可以对偏差的变化率进行控制,从而使控制具有更好的响应速度和稳定性。

在选择控制算法时,需要根据系统对响应速度和稳定性的要求进行选择,并进行相关的参数调整。

执行元件是通过电机或气动元件来调节温度控制系统的温度的元件,例如调节阀门、电热器、压缩机和风扇等。

执行元件的选择需要根据需要调节的温度范围、响应速度和精度等参数进行选择,并根据控制算法和控制器参数进行调整。

基于单片机的水温控制器设计

基于单片机的水温控制器设计引言水温控制在很多领域中都具有重要的应用价值,例如温室、鱼缸、热水器等。

基于单片机的水温控制器能够自动调控水温,提高水温的稳定性和准确性。

本文将介绍如何设计一个基于单片机的水温控制器,以实现对水温的精确控制。

一、硬件设计1.单片机选择选择一个合适的单片机对于设计一个稳定可靠的水温控制器至关重要。

常用的单片机有STC89C52、AT89C52等。

在选择时应考虑单片机的性能、功耗、接口等因素。

2.温度传感器温度传感器用于检测水温,常用的有NTC热敏电阻和DS18B20数字温度传感器。

NTC热敏电阻价格便宜,但精度较低,DS18B20精度高,但价格相对较贵。

3.加热装置加热装置用于根据温度控制器的输出信号进行加热或制冷。

可以选择加热丝、加热管或半导体制冷片等。

4.驱动电路驱动电路用于将单片机的输出信号转换为合适的电流或电压,驱动加热装置。

可以选择晶体管或继电器等。

5.显示模块可以选择液晶显示屏或LED数码管等显示水温的数值。

二、软件设计1.初始化设置首先,对单片机进行初始化设置,包括引脚配置、定时器设置等。

然后,设置温度传感器和加热装置的引脚。

最后,设置温度范围,以便根据实际需求进行调整。

2.温度检测使用温度传感器检测水温,并将读取到的温度值转换为数字形式,以便进行比较和控制。

可以使用ADC(模拟-数字转换)模块转换模拟信号为数字信号。

3.控制算法本设计中可以采用PID控制算法进行水温控制。

PID(Proportional-Integral-Derivative)控制算法根据设定值和反馈值之间的差异来计算控制信号。

可以根据需求进行参数调整,以获得更好的控制效果。

4.显示和报警使用显示模块显示当前水温的数值,并在温度超出设定值时触发报警功能。

报警可以采用声音、灯光等形式。

5.控制输出根据PID算法计算出的控制信号,控制驱动电路,驱动加热装置或制冷装置,以实现水温的调节。

总结基于单片机的水温控制器能够实现对水温的精确控制。

温度控制器的设计与制作

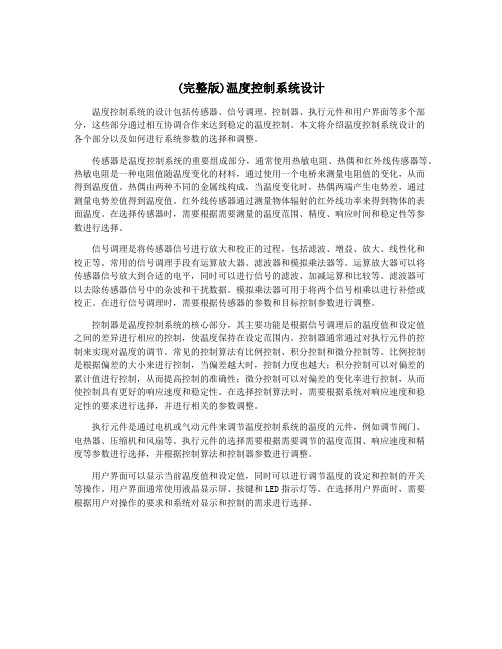

6.4实施—制作过程6.4.1硬件设计温度测量采用最新的单线数字温度传感器DS18B20,DS18B20是美国DALLAS 半导体公司最新推出的一种改进型智能温度传感器。

与传统的热敏电阻相比,它能够直接读出被测温度并且可根据实际要求通过简单的编程实现9~12位的数字值读数方式。

可以分别在93.75ms 和750ms 内完成9位和12位的数字量,并且从DS18B20读出的信息或写入DS18B20的信息仅需要一根口线(单线接口)读写,温度变换功率来源于数据总线,总线本身也可以向所挂接的DS18B20供电,而无需额外电源。

因而,使用DS18B20可使系统结构更趋简单,可靠性更高。

降温控制系统采用低压直流电风扇。

当温度高于设定最高限温度时,启动风扇降温,当温度降到指定最高限温度以下后,风扇自动停止运转。

温控系统的温度显示和温度的设定直接采用综合实训板上的显示和键盘。

当环境温度低于设定的最低限温度值时,也采用综合实训板上的蜂鸣器进行报警。

用0#、1#键作为温度最高限、最低限的设定功能键;2#、3#键作为温度值设定的增加和减小功能键。

0#键:作为最高限温度的设定功能键。

按一次进入最高限温度设定状态,选择最高限温度值后,再按一次确认设定完成。

1#键:作为最低限温度的设定功能键。

按一次进入最低限温度设定状态,选择最低限温度值后,再按一次确认设定完成。

2#键:+1功能键,每按一次将温度值加1,范围为1~99℃。

3#键:-1功能键,每按一次将温度值减1,范围为99~1℃。

6.4.2软件设计(1)温控系统采用模块化程序结构,可以分成以下程序模块:①系统初始化程序:首先完成变量的设定、中断入口的设定、堆栈、输入输出口及外部部件的初始化工作。

②主程序MAIN :完成键盘扫描、温度值采集及转换、温度值的显示。

当温度值高于设定最高限时,驱动风扇工作;当温度值低于设定最低限时,驱动蜂鸣器报警。

③键盘扫描程序KEYSCAN :完成键盘的扫描并根据确定的键值执行相应的功能,主要完成最高温度、最低温度的设定。

PID温度控制的PLC程序设计

PID温度控制的PLC程序设计PID(比例-积分-微分)温度控制是一种常用的控制方法,可以通过PLC(可编程逻辑控制器)实现。

本文将详细介绍PID温度控制的PLC程序设计过程。

1.确定控制系统需求:首先要确定所需的控制系统的基本要求,包括控制温度范围、精度要求、控制方式等。

2.确定传感器和执行机构:选择合适的温度传感器和执行机构,例如热电偶或热电阻作为温度传感器,控制阀门或加热器作为执行机构。

3.确定控制算法:PID控制算法是一种经典的温度控制方法,可在PLC中实现。

PID控制算法由比例、积分和微分三个参数组成,可以通过自整定或手动调整获得最佳参数值。

4.确定控制模式:根据实际需求,选择合适的控制模式,比如开环控制、闭环控制或自适应控制。

对于温度控制,一般采用闭环控制。

5. PLC软件设计:根据控制系统需求和算法确定的参数,设计PLC 软件。

PLC软件可以使用Ladder Diagram(梯形图)或Function Block Diagram(功能块图)等语言编程。

下面是一个基本的PID温度控制的PLC程序设计示例(以Ladder Diagram为例):```ladder====主程序====-,----[]----[]----[]----()PID----[]----]----[]----[]----,[]----温度输入设置温度温度差系数K----[+]=--------]--------]-----------温度设定温度差积分控制值----[/K]------]--------------------------[]----------------[+]=---------控制值累计量----[]----[]----[]----()KpKiKd```上述Ladder Diagram中,PID控制算法的三个参数Kp、Ki和Kd通过输入设置,通过调整这些参数可以改善控制系统的响应速度和稳定性。

PID温度控制器的设计

1

(1)在对温度控制发展现状、系统控制要求进行研究的基础上,选择了整个控制系统的控制方案;

(2)完成系统的硬件设计,包括采样电路、A/D转换电路、主控制电路、保护电路等等的设计;

(3)完成该系统的软件设计,包括主程序模块、控制运算模块、数据输入输出及处理模块等一些子功能模块的设计;

1.

采用PID控制原理研制成适合用于小功率器件的温度控制器,该控制器能达到很好的控制效果,若精心选择PID的各种参数,温度控制的精度可以达到0.05℃,完全可以保证器件的正常工作。在一定的控制系统中,首先将需要控制的被测参数(温度)由传感器转换成一定的信号后再与预先设定的值进行比较,把比较得到的差值信号经过一定规律的计算后得到相应的控制值,将控制量送给控制系统进行相应的控制,不停地进行上述工作,从而达到自动调节的目的。PID是目前广泛使用的控制方法,其控制规律的数学模型为:

实现PID控制原理的具体方法因系统的不同而不同。在我们的系统中,采用了增量式计算方法,而控制量的输出则采用了位置式的输出形式。在数值控制系统中,其控制规律的数学模型演化为:

其中:T为采集周期;ei、ei-1、ei-2为此时刻、前一时刻、再前一时刻的差值信号。这种方法的好处在于只需保持前三时刻的差值信号,同时输出控制量的初始设定值不必准确,就能较快地进入稳定控制过程。

PID控制器的参数整定是控制系统设计的核心内容。它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。PID控制器参数整定的方法很多,概括起来有两大类:一是理论计算整定法。它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。二是工程整定方法,它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。PID控制器参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法。三种方法各有其特点,其共同点都是通过试验,然后按照工程经验公式对控制器参数进行整定。但无论采用哪一种方法所得到的控制器参数,都需要在实际运行中进行最后调整与完善。现在一般采用的是临界比例法。利用该方法进行PID控制器参数的整定步骤如下:(1)首先预选择一个足够短的采样周期让系统工作;(2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期;(3)在一定的控制度下通过公式计算得到PID控制器的参数。

温度的检测显示和控制器的设计制作

一、实验目的1.学习温度传感器的原理、特性及基本使用方法。

2.熟悉集成运算放大器在测量电路中的实际运用。

3.学习并掌握对非电量信号的检测与控制及其电路的设计与调试。

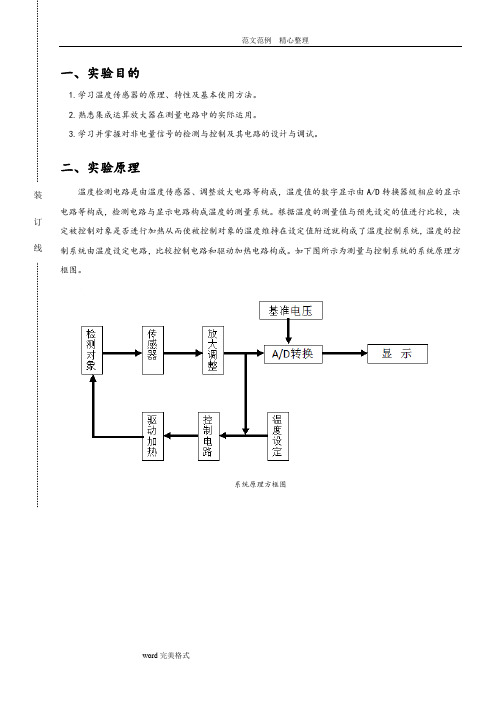

二、实验原理温度检测电路是由温度传感器、调整放大电路等构成,温度值的数字显示由A/D 转换器级相应的显示电路等构成,检测电路与显示电路构成温度的测量系统。

根据温度的测量值与预先设定的值进行比较,决定被控制对象是否进行加热从而使被控制对象的温度维持在设定值附近就构成了温度控制系统,温度的控制系统由温度设定电路,比较控制电路和驱动加热电路构成。

如下图所示为测量与控制系统的系统原理方框图。

系统原理方框图1、温度传感器本设计采用的是集成温度传感器LM35,LM35是美国国家半导体公司生产的,具有很高的工作精度和较宽的的线性工作范围,工作电压范围为4~30v。

其输出电压与摄氏温度成线性比例关系,非线性温度误差低于 0.25℃,线性的温度系数为+10mv/℃,无需其外部校准或微调。

输出电压与温度的表达式为Uout=10mv/°C×t°CLM35的典型应用如下图,其供电模式有单电源与正负双电源两种模式。

正负双电源模式可提供-55℃到150℃的全程范围测量;单电源供电模式在25℃下的电流约为50uA。

温度传感器LM35测量温度的范围0到100℃,其输出电压范围为0到1v。

LM35两种供电模式2、控制驱动电路系统控制就是为了克服各种扰动的影响,对系统中的某一个或某一物理量进行偏差纠正的运行,已达到预期的系统稳定目标。

最基本的的控制方式就是闭环控制,也称反馈控制。

其要解决的主要问题是系统动态过程和稳态时的性能,归结为三个字:稳、快、准。

自动控制系统简单说是由被控制的装置和被控制的对象组成,就是在无人直接参与的情况下,通过外加的装置(控制器),使被控制对象的某个工作状态或参数(被控量)自动的按照预定的要求运行。

下图为温度自动控制系统的工作原理图。

温度控制器设计

温度控制器设计一、设计任务设计一个可以驱动1kW加热负载的水温控制器,具体要求如下:1、能够测量温度,温度用数字显示。

2、测量温度范围0~100℃,测量精度为0.5℃。

3、能够设置水温控制温度,设定范围40~90℃,且连续可调。

设置温度用数字显示。

4、水温控制精度≤±2℃。

5、当超过设定的温度20℃时,产生声、光报警。

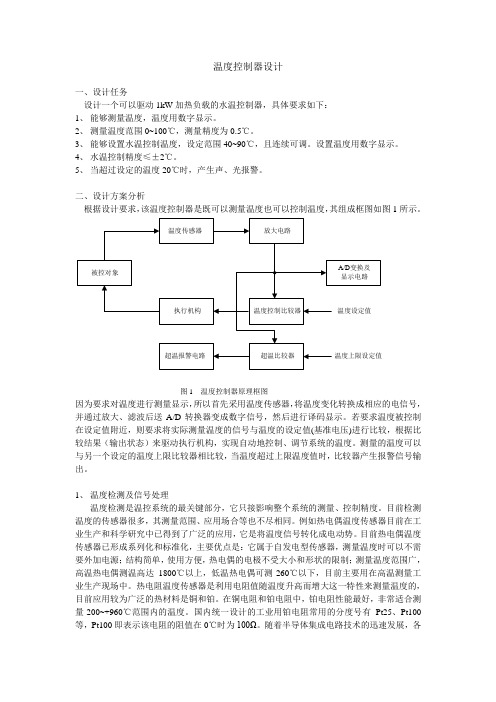

二、设计方案分析根据设计要求,该温度控制器是既可以测量温度也可以控制温度,其组成框图如图1所示。

图1 温度控制器原理框图因为要求对温度进行测量显示,所以首先采用温度传感器,将温度变化转换成相应的电信号,并通过放大、滤波后送A/D转换器变成数字信号,然后进行译码显示。

若要求温度被控制在设定值附近,则要求将实际测量温度的信号与温度的设定值(基准电压)进行比较,根据比较结果(输出状态)来驱动执行机构,实现自动地控制、调节系统的温度。

测量的温度可以与另一个设定的温度上限比较器相比较,当温度超过上限温度值时,比较器产生报警信号输出。

1、温度检测及信号处理温度检测是温控系统的最关键部分,它只接影响整个系统的测量、控制精度。

目前检测温度的传感器很多,其测量范围、应用场合等也不尽相同。

例如热电偶温度传感器目前在工业生产和科学研究中已得到了广泛的应用,它是将温度信号转化成电动势。

目前热电偶温度传感器已形成系列化和标准化,主要优点是:它属于自发电型传感器,测量温度时可以不需要外加电源;结构简单,使用方便,热电偶的电极不受大小和形状的限制;测量温度范围广,高温热电偶测温高达1800℃以上,低温热电偶可测-260℃以下,目前主要用在高温测量工业生产现场中。

热电阻温度传感器是利用电阻值随温度升高而增大这一特性来测量温度的,目前应用较为广泛的热材料是铜和铂。

在铜电阻和铂电阻中,铂电阻性能最好,非常适合测量-200~+960℃范围内的温度。

国内统一设计的工业用铂电阻常用的分度号有Pt25、Pt100等,Pt100即表示该电阻的阻值在0℃时为100Ω。

温度控制器的设计与制作

温度控制器的设计与制作一、功能要求设计并制作一个温度控制器,用于自动接通或断开室内的电加热设备,从而使室内温度达到设定温度要求,并能实时显示室内温度。

当室内温度大于等于设定温度时,控制器断开电加热设备;当室内温度比设定温度小2时,控制器接通电加热设备。

控温范围:0~51控温精度:≤1二、硬件系统设计1.硬件系统由七部分组成,即单片机及看门狗电路、温度检测电路、控制输出电路、键盘电路、显示电路、设置温度储存电路及电源电路。

(1)单片机及看门狗电路根据设计所需的单片机的内部资源(程序存储器的容量、数据存储器的容量及I/O口数量),选择AT89C51-24PC较合适。

为了防止程序跑飞,导致温度失控,进而引起可怕的后果,本设计加入了硬件看门狗电路IMP813L,如果它的WDI脚不处于浮空状态,在1.6秒内WDI不被触发(即没有检测到上什沿或下降沿),就说明程序已经跑飞,看门狗输出端WDO将输出低电平到手动复位端,使复位输出端RST发出复位信号,使单片机可靠复位,即程序重新开始执行。

(注:如果选用AT89S51,由于其内部已具有看门狗电路,就不需外加IMP813L)(2)温度检测电路温度传感器采用AD590,它实际上是一个与绝对温度成正比的电流源,它的工作电压为4~30V,感测的温度范围为-550C~+1500C,具有良好的线性输出,其输出电流与温度成正比,即1μA/K。

因此在00C时的输出电流为273.2μA,在1000C时输出电流为373.2μA。

温度传感器将温度的变化转变为电流信号,通过电阻后转变电压信号,经过运算放大器JRC4558运算处理,处理后得到的模拟电压信号传输给A/D转换部分。

A/D转换器选用ADC0804,它是用CMOS集成工艺制成的逐次逼近型模数转换芯片,分辨率8位,转换时间100μs,基准电压0~5V,输入模拟电压0~5V。

(3)控制输出电路控制信号由单片机的P1.4引脚输出,经过光耦TLP521-1隔离后,经三极管C8550直接驱动继电器WJ108-1C-05VDC,如果所接的电加热设备的功率≤2KW,则可利用继电器的常开触点直接控制加热设备,如果加热设备的功率>2KW,可以继电器控制接触器,由接触器直接控制加热设备。

plc温度控制系统设计

plc温度控制系统设计一、引言随着现代工业的快速发展,温度控制系统在各个领域得到了广泛的应用。

可编程逻辑控制器(PLC)作为一种工业控制设备,具有较高的可靠性、稳定性和灵活性。

本文将介绍如何设计一套基于PLC的温度控制系统,以满足现代工业生产中对温度控制的需求。

二、PLC温度控制系统原理PLC温度控制系统主要通过传感器采集温度信号,将信号转换为电信号后,输入到PLC进行处理。

根据预设的温度控制策略,PLC输出相应的控制信号,驱动执行器(如加热器、制冷装置等)进行加热或降温,从而实现对温度的精确控制。

三、设计步骤与方法1.确定控制目标:明确温度控制系统的控制范围、精度要求、响应速度等指标。

2.选择合适的PLC型号:根据控制需求,选择具有足够输入/输出点、运算速度和存储容量的PLC。

3.设计硬件系统:包括传感器、执行器、通信模块等硬件设备的选型和连接。

4.设计软件系统:编写温度控制程序,包括输入数据处理、控制算法、输出控制等功能。

5.系统调试与优化:对系统进行调试,确保温度控制精度和稳定性,并根据实际运行情况进行优化。

四、系统硬件设计1.选择合适的传感器:根据控制范围和精度要求,选择合适的温度传感器,如热电偶、热敏电阻等。

2.选择合适的执行器:根据控制需求,选择合适的执行器,如伺服电机、电磁阀等。

3.通信模块:根据现场通信需求,选择合适的通信模块,如以太网、串口等。

五、系统软件设计1.编写程序:采用相应的编程语言(如梯形图、功能块图等)编写温度控制程序。

2.输入数据处理:对传感器采集的温度信号进行滤波、标定等处理,确保数据准确性。

3.控制算法:根据预设的控制策略,编写控制算法,如PID控制、模糊控制等。

4.输出控制:根据控制算法输出相应的控制信号,驱动执行器进行加热或降温。

六、系统调试与优化1.调试:对系统进行调试,确保各设备正常运行,控制算法有效。

2.优化:根据实际运行情况,对控制参数、控制策略等进行优化,提高系统性能。

温度控制器毕业论文

温度控制器毕业论文温度控制器是工业自动化中常用的一种控制器,“温度控制”是工业自动化领域中最常见的控制过程之一。

尤其是在化工、石油、制药等领域,它的应用非常广泛。

对于一个工业控制系统来说,温度控制是非常重要的控制过程,温度控制器的作用是对被控制温度进行检测和控制。

温度控制器尤其在工业生产中非常常用。

本篇毕业论文主要对温度控制器的基本原理及其设计过程进行详细阐述。

第一章:绪论随着现代化工业的迅速发展,工业自动化技术得到了广泛的应用。

其应用的核心是自动化控制技术。

温度控制作为自动化控制技术的关键组成部分之一,在很多工业控制中起着至关重要的作用。

因此,温度控制器及其设计过程的研究是非常有必要和具有价值的。

本毕业论文主要研究了温度控制器在工业自动化控制中的应用,并对温度控制器的基本原理、设计过程和实现方法进行了详细的阐述。

第二章:温度控制器的基本原理在工业自动化控制领域中,温度控制是一个非常重要的控制过程,因此,温度控制器的基本原理是温度测量和温度控制。

温度控制器的基本组成部分包括测量部分和控制部分。

其中,测量部分主要包括温度传感器、信号处理电路、A/D转换器等,而控制部分则包括控制电路、输出补偿电路等。

在温度控制器的工作原理中,根据控制目标,控制器会将检测到的温度值和设定值进行比较,如果两者之间存在偏差,控制器就会采取行动。

通常,控制方法包括比例控制、积分控制和微分控制。

第三章:温度控制器的设计过程温度控制器的设计过程通常包括以下几个部分:1. 确定控制目标和工艺要求温度控制器的设计需要了解控制起点和终点的温度范围,以及温度变化的速率和幅度。

这些信息对于确定控制目标和工艺要求非常重要。

2. 选择传感器和信号处理电路传感器的选择应基于工艺要求,需要考虑到测量范围、精度、抗干扰性等。

信号处理电路可以将传感器输出信号进行放大、滤波、线性化等处理。

3. 选择控制器可以根据需求选择PID控制器或ON/OFF控制器。

智能温度控制器的设计

0 引言

低温地板辐射采暖是一种不 同于对流式散热器采 暖的新型采 暖方式 , 具有舒 适性好 、 温度分 布均匀 、 节 约能源和容易实现 分户计量 等优点 , 是一 种具有 广 泛发展前途 和推广价值的采暖方式 。

成 0~ 5 V的电压信号送入单 片机 的 A 。 口, A D N端 经 /

的设计 思路 、 软件 编程 , 后分别在恒 温控制和分时段 控制 2 最 种方式下 对开 发的控 制器进 行 了实验 , 结果 表 明该温度 控制 器具 有较 好 的

控制效 果。

关键 词 :温度控制 器

PC单片 机 I

温 度检测 可靠 性

高 精度

中图分 类号 :T 3 8 1 V6 .

文 献标志码 :A

Ab ta t: T e eo h mb d d c n rls se ta utbefrmo eT he t gs h me。a d ma et er o tmp r tr utmaial d sr c o d v lp tee e de o to ytm h ts i l o d il ai c e a n n k h o m e eau ea o t l a — c y

近年来 , 低温地板辐射采 暖的研究工作逐渐增 多 , Pr r im n sS n. w nC o和 H ro等人分 别对 e e Sm od 、ugH a h t a u

低温地板辐射采暖进行了一些实验研究 。通过这些研 究, 使人们对地面辐射采暖有 了较为深入的理解 。

但要 真 正 实 现 节 约 能 源 和 分 户 计 量 的 功 能 , 控 温 器 是 必不 可 少 的 器 件 。 。 因此 , 发 一 种 实 用 的 温 研

摘

基于AT89C52单片机温度控制系统的设计

基于AT89C52单片机温度控制系统的设计一、本文概述本文旨在介绍一种基于AT89C52单片机的温度控制系统的设计。

随着工业自动化和智能家居的快速发展,温度控制成为了许多应用场景中不可或缺的一部分。

AT89C52单片机作为一种常用的低功耗、高性能的微控制器,在温度控制系统中具有广泛的应用前景。

本文将详细介绍该系统的设计思路、硬件组成、软件编程以及实际应用效果,为相关领域的研究者和工程师提供有益的参考。

本文将概述温度控制系统的基本原理和重要性,阐述为何选择AT89C52单片机作为核心控制器。

接着,将详细介绍系统的硬件设计,包括温度传感器、执行器、显示模块等关键部件的选型与连接。

在软件编程方面,将阐述如何通过编程实现温度的采集、处理、显示和控制等功能。

还将探讨系统的稳定性、可靠性和安全性等方面的问题,并提出相应的解决方案。

本文将展示该温度控制系统的实际应用效果,通过实例分析其在不同场景中的表现,进一步验证系统的可行性和实用性。

本文的研究成果将为基于AT89C52单片机的温度控制系统设计提供有益的参考和指导,有助于推动相关领域的技术进步和应用发展。

二、系统硬件设计在设计基于AT89C52单片机的温度控制系统时,硬件设计是关键环节。

整个系统硬件主要包括AT89C52单片机、温度传感器、显示模块、控制执行机构以及电源模块等部分。

AT89C52单片机作为系统的核心,负责接收温度传感器的信号,进行数据处理,并根据预设的温度阈值发出控制指令。

AT89C52是一款8位CMOS微控制器,具有高性能、低功耗、高可靠性等特点,非常适合用于此类温度控制系统中。

温度传感器是系统的感知元件,用于实时采集环境温度信息。

在本设计中,我们选用了DS18B20数字温度传感器,它可以直接输出数字信号,简化了与单片机的接口电路,提高了系统的抗干扰能力。

显示模块负责将当前温度以及设定温度显示出来,方便用户查看。

我们采用了LCD1602液晶显示屏,它可以清晰地显示数字和字母,而且功耗低,寿命长。

毕业设计166温度控制器的设计_大学课程设计

前言随着科学技术的不断进步与发展,温度传感器的种类日益繁多,应用逐渐广泛,并且开始由模拟式向着数字式、单总线式、双总线式和三总线式方向发展。

而数字温度传感器更因适用于各种微处理器接口组成的自动温度控制系统具有可以克服模拟传感器与微处理器接口时需要信号调理电路和A/D转换器的弊端等优点,被广泛应用于工业控制、电子测温计、医疗仪器等各种温度控制系统中。

在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。

1 设计任务与要求1.1 基本要求高温锅炉在炼制底属时是必须严格控制温度的,要求熔炉中的温度变化范围在1℃以内,以免在融化所要炼制的金属的同时也融化了其他杂质,以致炼出的金属纯度不够高。

温度的范围可以人工设定。

(低熔点金属的比如铅、锡、铝等的熔点温度都比较低)。

1.2 性能指标①温度控制范围-50℃~500℃,要求精确到0.1℃;②可人工设定温度范围内的任一温度点;③由单片机控制显示当前电炉内的温度;④系统性能稳定、误差范围小、操控性好。

2 系统分析与论证2.1 方案分析方案一:由220V交流电压给电炉供电,在电炉内壁接入铂电阻感温元件PT100,感温元件所探测到的温度信号被转为很微小的电压信号,经过放大器放大后送入A/D转换器中得到一定精度的数字信号,再数字信号输入单片机内进行处理,判断出该对继电器发送通或断的控制信号。

继电器主要由一个三极管和一个电阻线圈构成,当线圈通电时,它产生的电磁力使电炉的开关吸合,以提升炉内的温度;当线圈断电时,电磁力消失,电炉的开关自动断开,以降低炉内的温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温度控制器的设计(A T89S51单片机)(程序+电路图+原理图+PCB图)☆编辑:Nancy 来源:毕业设计网作者:Team 指数:3308 编号:344120101117摘要随着科技的不断进步〖资料来源:毕业设计(论文)网〗在工业生产中温度是常用的被控参数,而采用单片机对这些被控参数进行控制已成为当今的主流。

本文介绍了以AT89C51单片机为核心的数字温度测量及自动控制系统的设计,该温度控制器可以实时显示和设定温度,实现对温度的自动控制。

其组成部分为:A T89S51单片机、DS18B20智能数字温度传感器、键盘与显示电路、温度控制电路。

高精度的DS18B20温度传感器作为温度检测元件,LED数码管并行动态显示作为显示电路,单片机通过对信号进行相应处理,从而实现对所测温度进行控制。

当温度比设定温度小时,控制器接通电加热设备,当温度大于等于设定温度时,控制器断开电加热设备。

此外,文中还介绍了该温度控制器的软件设计部分,主要模块包括:数码管显示程序、按键处理程序、温度信号处理程序、继电器控制程序。

主程序通过调用各个上述子程序来完成所有的温度控制器功能。

在此基础上本文还提出了系统软硬件抗干扰措施和系统软硬件及整机调试方案。

该温度控制器具有控制方便、简单的特点,可以实现对温度的高精度控制,并且可以提高被控系统的技术指标。

关键词:AT89C51单片机;DS18B20温度传感器;键盘和显示ABSTRACTAs the technology advances in industrial production in the temperature is charged with common parameters, and the use of those charged with SCM to the parameters of control has become the mainstream. This page introduced a digital temperature measurement and control system, which used AT89C51 mircocontroller as the core. The temperature controller has a real-time display and temperature can be set anytime. And it controls the temperature automaticly. It is a major component of: AT89S51 mirco controller, DS18B20 Intelligent Digital Temperature Sensor, keyboard and display circuit, temperature control circuit. In order to realize control the temperature which is measured. Precision temperature sensor DS18B20 has been used as the temperature sensor, LED digital tube has been used as the display circuit in parallel dynamic way,mircocontriller has been used to deal〖资料来源: 毕业设计(论文)网〗with the signal. When temperature is less than the set temperature, the controller would make the electric heating equitment connected, otherwise, the contreller would cut down the electric heating equitment. In addition, the page also describes the software design part of the temperature controller:LED display processes, keyboard processes, temperature signals processes, relay control processes are all included in the main modules. Main program completed all of the temperature controller teatures by calling all the above modules. On this basis, this paper also developed system software and hardware anti-interference solutions and overall debugging solutions.The design of the temperature control is convenient and simple characteristics’, can achieve hig h precision control of temperature, thus raising the system was charged with the technical indicators.Keywords:AT89S51 monolithic integrated circui ;DS18B20 temperature sensor ;keyboard and display本文主要工作〖毕业设计(论文)咨询QQ:306826066〗(1)在对温度控制器的发展现状、温控系统各个方式进行调研基础上,选择整个系统的设计方案;(2)研究该系统的温度控制策略,选取合理的温度控制方式对温度进行控制;(3)完成系统的硬件设计,包括主控电路、输入电路、输出电路等的设计;(4)完成温度控制器设计原理图和PCB图。

(5)完成该系统的软件设计,包括主程序模块、各个子模块等一系列模块的设计,并完成该控制程序的编写;(6)完成系统的软、硬件调试工作;章节安排本论文由以下几部分组成:第一章绪论主要介绍本文的背景知识、温度控制器的国内外发展现状以及本文所完成的主要工作;第二章系统总体设计思想主要对系统的总体进行分析,确定总体设计方案。

第三章硬件设计主要介绍系统各部分的硬件组成和特点,包括单片机主控系统、输入和输出系统等等;第四章软件设计介绍系统软件各主要功能模块的设计;第五章系统调试包括系统软、硬件的调试,以及按键的调试等等;第六章结论全文工作的总结和展望。

〖资料来源:毕业设计(论文)网〗〖毕业设计(论文)咨询QQ:306826066〗目录30000字第1章绪论 1第1.1节课题背景 1第1.2节国内外研究概况及发展趋势 3第1.3节温度控制系统市场前景7第1.4节本文研究内容及研究目的8第1.5节本文主要工作及章节安排9第2章系统总体设计思想10第2.1节系统基本要求及系统性能10第2.2节硬件电路方案分析及特点10第2.3节温度控制方式分析13第2.4节总体方案分析与方案确定13第2.5节本章小结17第3章硬件设计18〖资料来源:毕业设计(论文)网 5 6 D O C.C O M〗第3.1节系统硬件总体结构18第3.2节主控模块器件选型及设计18第3.3节输入通道设计28第3.4节输出通道设计32第3.5节显示电路设计35第3.6节键盘电路设计36第3.7节温度存储电路38第3.8节电源电路39第3.9节硬件抗干扰措施40第3.10节本章小结41第4章软件设计42第4.1节温度控制器的软件设计思想42第4.2节温度控制器的程序设计流程图44第4.3节软件抗干扰措施46第4.4节本章小结47第5章系统调试48第5.1节系统硬件调试48〖资料来源:毕业设计(论文)网〗第5.2节系统软件调试48第5.3节按键调试49第5.4节设置温度的存储调试49第5.5节输入信号的调试49第5.6节输出信号的调试50第5.7节本章小结50第6章结论51第6.1节总结51第6.2节展望53参考文献54附录56翻译部分66致谢85参考文献[1]李士勇.模糊控制•神经控制和智能控制论[M].哈尔滨工业大学出版社,1996.[2]金以慧.过程控制[M].清华大学出版设,1993.[3]陶永华.新型PID控制及其应用(第二版)[M].机械工业出版社,2007.[4]FU K S,WALTS M.A Heuristis Approach to Reinforcement Learning Control System[J].IEEE Trans.1965,10(4):390-398.[5]刘兴池,章建辉,王树,余荣.SR70模糊控制器在电加热炉中的应用[J].工业仪表与自动化装置1993(3):16-18.〖资料来源: 毕业设计(论文)网〗[6]高梅娟.双模预测模糊控制在温控系统中的应用[J].基础自动化.2001,8(2):26-28.[7]纪友芳,李大海,林美娜.智能温度控制仪的设计与实现[J].计算机工程与设计2007.28(17):4200-4202.[8]Kolen P T.Self-Calibration/Compensation Technique for Microcontroller-Based Sensor Arrays[J].IEEE Transactions On Instrumentation and Measurement.1994,43(4):620-623.[9]齐志才,赵继印.MCS-51系列单片机原理及接口技术.北京:中国建筑工业出版社,2005.[10]沙占友. 集成温度传感器原理与应用.北京:机械工业出版社,2002,84-95.[11]李玉峰,倪虹霞.MCS-51系列单片机原理与接口技术[M].北京:人民邮电出版社,2004,187-216.[12]刘君华.智能传感器系统[J].西安:西安电子科技大学出版社,1999,83-105.[13]张宇.高精度恒温箱温度控制理论研究与系统设计[D].合肥工业大学硕士学位论文,2005.[14]范新有,民用锅炉温度测控仪的研制与开发[D].[硕士学位论文],西安:西安交通大学,2001.[15]王雷,单片机软件三重监视抗干扰技术[J],工业仪表与自动化装置,2000.5.[16]刘伯春,智能PID调节器的设计与应用[J].电气自动化,1995(3)18-21. 〖资料来源:毕业设计(论文)网〗[17]谭浩强,C程序设计[M].清华大学出版社,1998,1.〖资料来源:毕业设计(论文)网〗电路图(16)原理图(10)PCB图(7)温度控制(2)。