基于ansys的桁架优化设计

基于ANSYS的空间桁架结构拓扑优化设计

( 4) 在 得 到的 拓 扑优 化 结 果基 础 上, 利 用 APDL 命令提取和输出节点的坐标, 得出各节杆的 节距, 可以实现在满足一 定强度条件下杆的截 面 尺寸优化。

2 建模

AN SY S 拓扑 优化 功能 可以 用 于求 得 最 优结 构 , 以获得最大刚度、最小体积或最大 自振频率。拓 扑优化的原理是在满足结构体积减小量的条件 下 使结构的柔度极小化, 极 小化的结构柔度实际 就 是要求结构的刚度最大化, 优化过程是通过自 动 改变设计变量, 即单元伪密度 ( ) 来实现的。单 元伪密度 = 0的材料为可以删除的部分, 单元伪 密度 = 1的材料为保留的部分 [ 1, 2] 。

作 者: 魏文儒 地 址: 大连理工大学机械工程学院 邮 编: 116023

四连杆式带式制动器的结构与计算

中船重工集团第七 & 四研究所 姚化利 上海吴泾化工设计院 刘朝阳

带式制动器有多种结构形式, 本文介绍基本 式四连杆式带式制动器, 其结构原理源于普通 带 式制动器, 另外给出了具有代表 性的 2种动力 配 置结构形式: 螺杆动力式和两段螺 杆式。分析 了 其结构、功能特点和计算方法。

4 汪希萱, 曾胜 电磁式在线自动平衡系统及其动平衡方 法研究 热能动力工程, 2003, 18 ( 103): 53# 57

5 ISO 1925, Ba lanc ing - V ocabu lary, 1981

作 者: 程 峰 地 址: 山西太原中北大学机电工程学院航空宇航工程系 邮 编: 030051

ANSYS桁架优化分析实例

12.单击 OK 关闭对话框并打开 Get Element Table Sum Results 对话框。 13.在 Name of Parameter to be Defined 域输入 VTOT。 14.单击 OK 关闭对话框。 15 . 选 择 菜 单 Utility Menu>Parameters>Scalar Parameters 打 开 Scalar Parameters 对话框。 16.在 Selection 域输入 RHO=2.85E-4 并按 ENTER 键。本信息应显示在菜 单上。

第五步:定义实参 1. 选择 Main Menu>Preprocessor>Real Constants,打开实参对话框。 2. 单击 Add,打开实参对话框中单元类型。 3. 单击 OK,打开 LINK1 实参对话框。 4. 在实参序列号区域中键入 1。 5. 在横截面区域中键入 A1。 6. 单击 Apply。这将确认 LINK1 的实参并将 1000 输入实参 1 的横截面 区域。 7. 在实参序列号区域键入 2。 8. 在横截面面积区域键入 A2。 9. 单击 Apply。这将确认 LINK1 的实参并将 1000 输入实参 1 的横截面 区域。 10.在实参序列号区域键入 3。 11.在横截面面积区域键入 A3。 12.在 LINK1 实参对话框中单击 OK。 13.在实参对话框中单击 Close。

2. 单击 Add 定义单元表格并打开 Define Additional Elementary Table Items 对话框。

3. 在 User Label 域中输入 EVOL。 4. 在 Item,Comp Results Data Item 菜单的左列单击 Geometry,在右列单 击 Elem Volume VOLU。 5. 单击 OK 关闭对话框。 6. 在 Element Table Data 对话框中单击 Close。 7. 选择菜单 Main Menu>General Postproc>Element Table>Sum of Each Item 打开 Tabular Sum of Each Element Table Item 对话框。 8. 单击 OK 计算总和。SSUM 命令窗口将显示总和为 0.382842E+07。 9. 单击菜单条上的 Close 关闭 SSUM 命令窗口。 10.选择菜单 Utility Menu>Parameters>Get Scalar Data 打开 Get Scalar Data 对话框。

基于ANSYS?WORKBENCH的桁架结构的分析

基于ANSYS WORKBENCH的桁架结构的分析有不少朋友经常问到在WB中的桁架分析问题。

例如下面的桁架,有两个端点被固定,而在C处施加一个向下的集中力,如何计算该问题?在ANSYS APDL中,计算该问题非常简单。

但是在WB中,则比较麻烦。

对于线体模型,WB中默认的单元类型是BEAM188,如果直接使用默认单元会带来一些出乎意料的结果。

本文使用LINK180建模,这样就需要插入命令流。

下面说明使用LINK180的建模方法。

1. 创建静力学结构分析系统。

2. 创建几何模型(1)创建草图(2)根据草图生成线体模型创建圆形截面,其半径为10mm(该尺寸随便设置,后面会被覆盖)将截面属性赋予给线体模型3. 设置杆的单元类型在线体模型下添加命令在命令文件编辑窗口输入下列命令、上述命令的含义是:第1行,设置单元类型是LINK180第2-3行,设置截面类型是实心圆,且其横截面积是10mm24. 划分网格在MESH下添加一个单元尺寸控制,设置给所有边划分1等份。

网格划分结果如下图5. 施加边界条件该下面两个关键点施加固定支撑,给上面点施加数值向下的力100N,结果如下图6. 求解并进行后处理进行求解。

然后进行后处理。

可以发现应力,应变,能量等按钮均不可使用。

使用BEAM TOOL。

但是ANSYS表明,该梁工具不能使用。

添加BEAM RESULTS但是ANSYS表明,该梁工具也不能使用。

使用WORKSHEET所提供的自定义数据类型,选择其中的总位移结果、得到位移如下图读者可尝试使用WORKSHEET中的其它用户自定义结果,【评论】1. 通过在几何体模型后面添加命令,并编辑命令文本,可以设定单元为杆单元LINK180.2. 可以在MESH后添加尺寸控制,而对各根杆件设置网格划分份数。

3. 在后处理时,WB所提供的大多数后处理按钮均不可使用,此时只能使用WORKSHEET中提供的用户自定义变量。

基于ANSYS分析的平面桁架结构优化设计

文章编号:1009-6825(2007)20-0054-03基于ANSYS 分析的平面桁架结构优化设计收稿日期:2007-01-29作者简介:李炳宏(1982-),男,后勤工程学院军事建筑工程系硕士研究生,重庆 400041李 新(1981-),男,后勤工程学院军事建筑工程系硕士研究生,重庆 400041李炳宏 李 新摘 要:以六杆平面桁架结构为例,利用大型有限元分析软件A NSYS5.7对其按照重量最轻的原则进行了优化分析,实现了利用AN SY S5.7进行结构优化设计的全过程,得到了重量最轻的优化分析结果,在满足工程要求的前提下,节约了大量的工程材料。

关键词:AN SY S,有限元分析,平面桁架结构,优化设计中图分类号:T U 323.4文献标识码:A1 概述在工程实践中,结构优化设计的方法一直是科学工作者和工程技术人员最为关注的问题之一。

从已有工程经验看,与传统设计相比,优化设计可以使土建工程降低造价5%~30%。

20世纪60年代以来,随着计算机计算能力的不断提高,人们把有限元分析的方法和各种数学规划方法相结合,并逐步发展成为一种系统和成熟的方法,使得结构优化的技术得到了更快的发展。

文中以六杆平面桁架为例,利用AN SY S 的优化分析功能对其按照重量最轻的原则进行了优化设计,方便快捷地得到了较好的优化结果(重量最轻),实现了利用AN SY S 的优化分析功能进行平面桁架结构优化设计的全过程。

2 有关ANSYS 优化分析的基本概念A NSYS 优化分析中包括的基本概念有设计变量、状态变量、目标函数、分析文件等。

1)设计变量是作为自变量,通过改变设计变量的数值来实现结果的优化,设计变量的上下限决定了设计变量的变化范围。

坏可能引起结构的连续倒塌和整体破坏。

研究火灾高温下,不同结构的性能变化规律;研究火灾高温下,结构连续倒塌和整体破坏的机理,是结构抗火研究的主要内容。

3.3 混凝土结构抗火设计方法的研究设想混凝土结构的抗火设计可从两个途径进行研究:1)把火灾的高温作用等效为一种荷载,与结构上的其他荷载(恒载、活载、风载、地震作用等)一起参与荷载效应组合,按概率极限状态设计方法进行设计,即建立考虑火灾高温作用的统一的结构设计方法。

基于ANSYS的预应力混凝土桁架桥设计

3 1 桁 架 受力 分析 . 桁 架 中下 弦梁 主 要 是 承受 拉 力 , 大 轴 力 在 最

5 9号单元 , 0 1 6 0 为 . 0 ×1 N, 小 轴 力 在 4号 单 最 元 , 0 2 3 0 N; 杆单 元 承受 压力 , 大 出 为 . 2 ×1 。 竖 最 现在 2 O号单 元 , 0 4 7 0 为 . 3 ×1 N, 小 出现在 2 最 l 号单元 , 0 1 6 0 为 . 9 ×1 。N; 腹 杆 中 间两 对 是受 斜 压 的 , 两 边 的 杆 件 是 受 拉 的 , 件 压力 最 大 为 而 杆 5 80 4N, 1 9 5 在 6号单 元 ; 大 拉力 出现 在 l 最 7号 单元 , 029 0 为 . 1 ×1 N; 斜 梁一 边受 拉 , 边受 端 一 压 ,0号单 元 拉力 为 0 1 9 O N, 5号 单元 受 7 . l ×1 。 l

应力 。在 跨 中结点 分别 施加竖 向集 中力 1 0k 0 N。

图 l 桁 架 桥 有 限 元 模 型

顺桥 向新单元 号

图 4 上 下 弦梁 单 元 轴 力 对 比 图

4 结 论

( )从 上 下 弦梁 单 元 轴 力 对 比来 看 , 弦梁 1 下

的截面 需要适 当加强 。 ( )对 于 该 桁 架 桥 而 言 , 弦 和斜 腹 杆一 般 2 上

泛 。文 中结 合 工 程 实 例 从 结 构 构 造 以 及 施 工 方 法 等 方 面 介 绍 了钢 一 凝土 组 合 梁 的技 术 特 点 , 混 论述 了 此 类 桥 梁 设 计 和 施 工 中需 要 考 虑 的问 题 。

关 键 词 钢一 凝 土 组合 连 续 梁 混 设计 施 工

2 1 建 模基本 假设 . ( )假 设 桥 面 板 和 纵 梁 的形 心 在 同 一 水 平 1

基于ANSYS的平面桁架有限元分析.

PREP7 !* ET,1,LINK180 !* R,1,10, ,0 !* !* MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,EX,1,,2.0e6 MPDATA,PRXY,1,,0.3 WPSTYLE,,,,,,,,0 WPSTYLE,,,,,,,,1 WPSTYLE,,,,,,,,0 WPSTYLE,,,,,,,,1 FLST,3,1,8 FITEM,3,0,0,0 N, ,P51X FLST,3,1,8 FITEM,3,30,0,0 N, ,P51X FLST,3,1,8 FITEM,3,0,30,0 N, ,P51X FLST,3,1,8 FITEM,3,30,30,0 N, ,P51X FLST,3,1,8 FITEM,3,60,30,0

5

数值解与解析解的比较与分析

求出了平面桁架的数值解与解析解,现将两 者的结果进行列表对比

数值解与解析解的比较与分析

表2 整体坐标系下各节点的位移(in)

节点 解析解

U1x 0 0

U1y 0 0

U2x -0.0029 -0.002925

U2y -0.0085 -0.0084404

U3x 0 0

U3y 0 0

基于AN限元分析

平面桁架是工程中常见的结构,本文基于ANSYS平台对平面桁架进行有 限元分析。 首先通过有限元法的理论知识求得平面桁架在一定工况下的理论值,然 后利用ANSYS进行分析得到数值解,最后通过比较理论解与数值解得出结论。 利用ANSYS对平面桁架进行有限元分析,可以提取其他分析结果,对深 入研究平面桁架问题提供了强有力手段,也对其他结构问题的有限元分析具 有指导性意义与价值。

数值解与解析解的比较与分析

表4 单元①的内力与正应力(lb)

ansys三根杆桁架优化问题命令流

ansys三根杆桁架优化问题命令流问题描述:⼀个由三根杆组成的桁架承受纵向和横向载荷,桁架的重量在最⼤应⼒不超过400PSI最⼩化(因此重量为⽬标函数)。

三根梁的横截⾯⾯积和基本尺⼨B在指定范围内变化。

结构的重量初始设计为109.10磅。

缺省允差(由程序计算)为初始重量的1%(11磅)。

分析中使⽤如下材料特性:E=2.1E6psiRHO=2.85E-41b/in3 (⽐重)最⼤许⽤应⼒=400psi分析中使⽤如下⼏何特性:横截⾯⾯积变化范围=1到1000in2(初始值为1000)基本尺⼨B变化范围=400到1000in(初始值为1000)命令流如下:/filnam,truss/title, optimization of a three-bar truss!初始化设计变量参数B=1000 !基本尺⼨A1=1000 !第⼀个⾯积A2=1000 !第⼆个⾯积A3=1000 !第三个⾯积!!进⼊PREP7并建模/prepet,1,link1 !⼆维单元r,1,A1 !以参数形式的实参r,2,A2r,3,A3mp,ex,1,2.1E6 !杨⽒模量n,1,-B,0,0n,2,0,0,0n,3,B,0,0n,4,0,-1000,0e,1,4real,2e,2,4real,3e,3,4finish!!进⼊求解器,定义载荷和求解/solud,1,all,0,,3f,4,fx,200000f,4,fy,-20000solvefinish!!进⼊POST1并读出状态变量数值/post1set,lastetable,evol,volu !将每个单元的体积放⼊ETABLE ssum !将单元表格内数据求和*get,vtot,ssum,,item,evol !VTOT=总体积rho=2.85e-4wt=tho*vtot !计算总体积etable,sig,ls,1 !将轴向应⼒放⼊ETABLE!*get,sig,elem,1,etab,sig !SIG1=第⼀个单元的轴向应⼒*get,sig,elem,2,etab,sig !SIG2=⼆单元的轴向应⼒*get,sig,elem,3,etab,sig !SIG3=三单元的轴向应⼒!sig1=abs(sig1) !计算轴向应⼒的绝值sig2=abs(sig2)sig3=abs(sig3)!/eshape,2 !以实体单元模式显⽰壳单元/view,1,1,1,1 !轴测视图eplot!/opt !进⼊优化处理器opanl,truss,lgw !指定分析⽂件(批处理⽅式中不⽤这个命令)!opvar,B,dv,400,2000 !定义设计变量opvar,A1,dv,1,1000opvar,A2,dv,1,1000opvar,A3,dv,1,1000opvar,sig1,sv,,400 !定义状态变量opvar,sig2,sv,,400opvar,sig3,sv,,400!opsave,trussvar,opt !存储数据!opvar,wt,obj,,,2, !定义⽬标函数!optype,first !定义⼀阶⽅法opfrst,45 !最⼤45次迭代opexs !开始优化分析!oplist,16 !列出最佳设计序列,号为16oplist,all!/view,1,,,1 !前视图!/axlab,x,iteration number !画重量对迭代数图形/axlab,y,structure weightplvaropt,wt!/axlab,y,base dimension !画B对迭代数图形plvaropt,B!/axlab,y,max stress !画最⼤应⼒对迭代图形plvaropt,sig1,sig2,sig3!/axlab,y,cross-sectional area !画⾯积对迭代图形plavaropt,A1,A2,A3!finish/exit。

有限元上机实验:ANSYS桁架分析

机电工程学院有限元法课程设计学号:专业:学生姓名:任课教师:2016年5月桁架有限元分析本问题研究针对机器人腿部机体的受力变形研究。

在机器人的所有结构中,该结构受力较复杂,强度要求较高,需要对其进行受力分析并进行结构优化。

一、研究对象由等直杆构成的平面桁架如图1所示,等直杆的截面积为30cm2,弹性模量为E=2.1e5 Mpa,泊松比为μ=0.3,密度为7800kg/m3,所受的集中力载荷为2.0N。

分析该桁架的强度是否符合要求,给出约束节点的支反力、杆件受力以及受力节点的位移。

载荷:1.0e8 N图1 超静定桁架二、分析过程1.打开软件,更改文件名称和存储位置:File>Change Jobname and Change Directory 。

图2 更改文件名图3 更改存储位置2.选取有限元单元:Preprocessor > Element Type > Add/Edit/Delete > Add > Link > 3D finit stn180 > OK > Close。

图4 选取有限元单元3.定义截面积:Preprocessor > Real Constants > Add/Edit/Delete > Add > 输入截面面积“0.03”> Ok > Close。

图5定义截面积4.输入材料弹性参数:Preprocessor > Material Props > Material Models > Structural > Linear >Elastic > Isotripic > 输入弹性模量> 输入泊松比>Ok > 关闭窗口> SA VE_DB 保存数据。

图6 输入材料弹性参数5.建立节点,坐标分别为(0,1) (1,0) (1,1) (2,1) :Preprocessor >Modeling>Create>Nodes>On working Plane>选取点。

ANSYS三杆桁架的优化设计例子

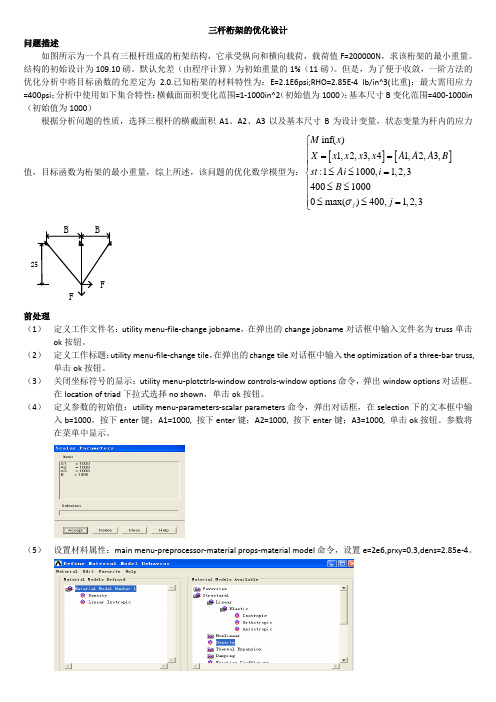

三杆桁架的优化设计问题描述如图所示为一个具有三根杆组成的桁架结构,它承受纵向和横向载荷,载荷值F=200000N,求该桁架的最小重量。

结构的初始设计为109.10磅。

默认允差(由程序计算)为初始重量的1%(11磅)。

但是,为了便于收敛,一阶方法的优化分析中将目标函数的允差定为2.0.已知桁架的材料特性为:E=2.1E6psi;RHO=2.85E-4 lb/in^3(比重);最大需用应力=400psi;分析中使用如下集合特性:横截面面积变化范围=1-1000in^2(初始值为1000);基本尺寸B变化范围=400-1000in (初始值为1000)根据分析问题的性质,选择三根杆的横截面积A1、A2、A3以及基本尺寸B为设计变量,状态变量为杆内的应力值,目标函数为桁架的最小重量,综上所述,该问题的优化数学模型为:[][]inf()1,2,3,41,2,3, :11000,1,2,340010000m ax()400,1,2,3jM xX x x x x A A A B st Ai iBjσ⎧⎪==⎪⎪≤≤=⎨⎪≤≤⎪≤≤=⎪⎩2前处理(1)定义工作文件名:utility menu-file-change jobname,在弹出的change jobname对话框中输入文件名为truss单击ok按钮。

(2)定义工作标题:utility menu-file-change tile,在弹出的change tile对话框中输入the optimization of a three-bar truss,单击ok按钮。

(3)关闭坐标符号的显示:utility menu-plotctrls-window controls-window options命令,弹出window options对话框。

在location of triad下拉式选择no shown,单击ok按钮。

(4)定义参数的初始值:utility menu-parameters-scalar parameters命令,弹出对话框,在selection下的文本框中输入b=1000,按下enter键;A1=1000, 按下enter键;A2=1000, 按下enter键;A3=1000, 单击ok按钮。

简单桁架桥梁ansys分析

简单桁架桥梁ansys分析Ansys是一款广泛使用的有限元分析软件,可以用于各种工程结构的分析,包括桁架桥梁。

下面是一个简单的桁架桥梁分析的步骤,使用Ansys进行模拟。

一、建立模型1.创建新的分析:在Ansys中,首先需要创建一个新的分析。

选择适当的分析类型,例如静态分析或动态分析,根据需要进行设置。

2.创建几何体:在Ansys中,可以使用自带的建模工具创建几何体。

对于桁架桥梁,需要创建梁单元和节点。

梁单元用于模拟桥梁的横梁和纵梁,节点用于连接梁单元。

3.定义材料属性:为梁单元分配适当的材料属性,例如弹性模量、泊松比、密度等。

4.网格化:对几何体进行网格化,以生成有限元网格。

可以调整网格密度以获得更精确的结果。

5.边界条件和载荷:定义边界条件和载荷。

对于桁架桥梁,可能需要在支撑处施加固定约束,并在桥面上施加车辆载荷。

二、进行分析1.运行分析:在Ansys中,可以运行分析并观察结果。

可以使用后处理功能来查看结果,例如位移、应力、应变等。

2.检查结果:检查模型的位移、应力、应变等是否符合预期。

如果结果不符合预期,可能需要返回模型进行修正。

三、优化设计1.优化设置:在Ansys中,可以使用优化工具对模型进行优化设计。

设置优化目标,例如最小化总重量或最大化刚度。

2.运行优化:运行优化过程,Ansys将自动调整模型的参数以达到优化目标。

3.检查结果:在优化完成后,检查结果以确保满足设计要求。

四、验证模型1.确认模型的正确性:在完成优化设计后,需要确认模型的正确性。

可以通过与实验数据进行比较,或者与其他分析工具的结果进行比较来验证模型的准确性。

2.进行敏感性分析:可以使用Ansys的敏感性分析功能来确定哪些参数对模型结果影响最大。

这有助于在后续设计中更好地控制这些参数。

3.确认模型的可靠性:确认模型是否符合工程要求和规范。

如果模型满足所有条件,那么可以将其用于实际工程设计。

五、应用模型1.工程设计:在确认模型的正确性和可靠性后,可以将模型应用于实际的工程设计。

ANSYS三杆桁架的优化设计(GUI操作)(论文资料)

下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,杆件的横截面面积和基本尺寸B在指定范围内变化,要求桁架的每根杆件承受的最大应力小于(800+学号最后两位数)MPa,试对该结构进行优化设计,使得桁架重量最少。

弹性模量E=220GPa;泊松比:0.3;密度ρ=7800kg/m3材料最大许用应力:σ=855MPa横截面面积变化范围:0.01~10cm2(初始值为10)基本尺寸B变化范围:1~2m(初始值为2)要求:写出操作步骤和命令流,定义工作文件名和工作标题为你的姓名拼音。

GUI操作方式:(1) 定义工作文件名和工作标题:1)定义工作文件名:Utility Menu- File-Change Jobname,输入文件名“litao”,单击“OK”。

2)定义工作标题:Utility Menu- File-Change Title,输入工作标题“litao”,单击“OK”。

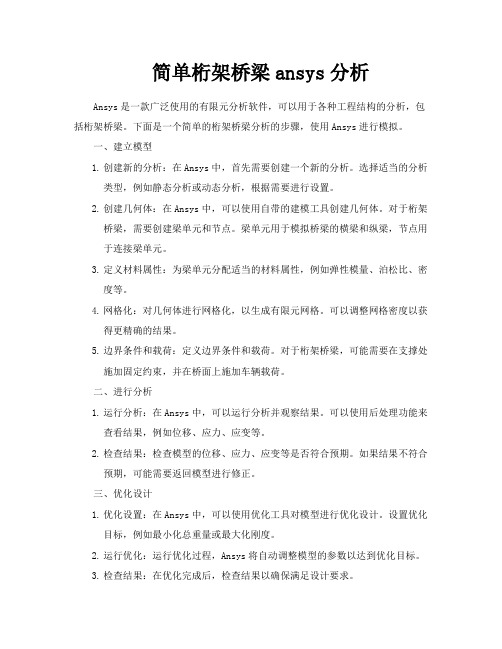

(2) 定义参数和材料属性:1)定义参数初始值:Utility Menu-Parameters-Scaler Parameters, 分别在“Selection”’下面的输入栏中输入:B=2,A1=0.001,A2=0.001,A3=0.001。

”所得结果如图所示,单击”close”。

(变量B、A1、A2、A3即为设计变量)2)设置材料属性:Main Menu-Preprocessor-Material Props-Material Models,设置材料属性“EX=2.2e11,PRXY=0.3”,单击“OK”,设置如图所示,完成对材料属性的设置。

3)(3)定义单元类型及属性1)定义单元类型:Main Menu-Preprocessor-Element Type-Add/Edit/Delete,在“Library of Element Type”左面的列表栏选择Structural Link”,右边的为“2D spar 1”如图所示,完成单元类型设置。

iSIGHT集成ANSYS在桁架优化设计中的应用

iSIGHT集成ANSYS在桁架优化设计中的应用摘要:利用大型有限元分析软件ANSYS对三维桁架进行参数化建模,采用iSIGHT优化设计平台构建了三维桁架优化设计系统,对该结构进行了优化分析,得到了最合理的结构形式和尺寸,在满足工程要求的情况下进行重量最轻优化设计,节省了大量的工程材料。

优化结果表明该方法应用于结构优化设计是有效可行的。

关键词:ANSYS;三杆桁架;iSIGHT;优化设计1.引言在工程实践中经常会遇到桁架问题,三杆桁架结构式一种较为常见的结构,而桁架优化问题常是关注的焦点。

优化设计是一种寻找确定最优化设计方案的技术。

所谓最优设计,指的是一种方案可以满足所有的设计要求,并且所需的支出(如重量、体积、面积、应力、费用等)最小[1]。

最优化设计方案是一个最有效的方案。

设计方案的任何方面都可以优化,即所有可以参数化的选项都可以做优化设计。

工程上优化问题一般是采用数学规划并借助计算机编程来实现,但随着工程化优化设计的应用越来越广,计算机不能解决所有的问题。

本文采用大型有限元分析软件ANSYS对三杆桁架实现参数化建模,并采用iSIGHT软件对其集成优化,使其得到最优的设计尺寸,节省了大量的工程材料,并缩短了计算时间。

2.基本思路优化设计就是根据具体的实际问题建立其优化设计的数学模型[2],然后根据数学模型的特性,并采用一定的最优化方法,寻找既能满足约束条件又能使目标函数最优的设计方案。

文中通过选用ANSYS作为主流分析软件对其进行分析,并在iSIGHT软件平台上将ANSYS集成起来的方法进行优化分析。

iSIGHT作为一种优化设计的工具,具有丰富的优化算法和多种代理模型方法,是一个开放的集成平台,它提供的过程集成界面可以方便地将各种工具(如商业CAD 软件、各种有限元计算分析软件及用户自行开发的程序等)集成在一起[3]。

ANSYS参数化设计过程中的关键部分是生成分析文件并保证其正确性,在分析文件中,模型的建立必须是参数化的,结果也必须用参数来提取,分析文件应当覆盖整个分析过程并且是简练的。

基于ANSYS的桁架结构优化

基于ANSYS的桁架结构优化【摘要】空间桁架结构广泛应用于工程各种领域,其结构的力学分析及优化,是桁架结构设计中的关键技术难题。

本文利用ansys 软件,采用apdl语言编制用户程序,对混凝土运输系统的桁架结构进行在四种不同设计方案进行优化比选,最终选择既满足工程实际又经济的桁架结构。

【关键词】 ansys 桁架结构优化选型1 工程概况混凝土运输系统是大体积混凝土工程顺利实施的关键。

混凝土熟料从拌和系统出来后经水平运输和垂直运输到浇筑作业面,施工中,根据地形、工程量、混凝土性质和企业能力等采用不同的运输方式。

对于水平运输,中小型工程一般采用斗车或罐车,大型工程一般采用罐车、自卸汽车或皮带机运输;对于垂直运输,中小型工程一般采用溜槽、人工翻仓、汽车吊、输送泵等,大型工程一般采用塔式起重机、门式起重机、塔带机和缆机等。

某水库是一座大(2)型水库,其进水塔为2级建筑物,相邻的两个进水塔高度分别为102m和86m,均为岸坡式建筑物,混凝土工程量13.2万m3,塔体采用限裂设计。

[1]结合两个进水塔均为岸坡式建筑物,根据现场地形确定了以下运输方案。

在施工道路旁架设皮带机(简称1#机)进行水平运输,通过铅直布设的box管进行垂直运输,box管的下端再架设一条皮带机(简称2#机)把混凝土输送给仓面布料机,360°旋转的仓面布料机两端挂直径420mm的象鼻溜管进行仓面布料,当完成2~3个浇筑层(一般每层3m)需要上升布料机时,用900tm塔式起重机把2#皮带机和布料机提升布设,进行下一循环的作业。

该方案虽然能够满足施工强度要求,资金投入相对较少,但亟待解决混凝土输送桁架结构选型这一技术问题。

2 桁架结构的有限元模型有限元模型建立是否恰当会直接影响到工程计算结果的可靠性。

所谓建立模型,就是结构的离散化,对结构施加约束条件和荷载,然后进行计算分析。

因此,选择合适的计算模型和单元模型是十分重要的。

本文中,在建立ansys模型时采用杆单元link8来模拟二力杆,可用梁单元beam4来模拟可承受拉、压、弯、扭的受力单元。

基于ANSYS的空间桁架结构拓扑优化设计

试论基于ANSYS的空间桁架结构拓扑优化设计摘要:随着大跨度的建筑结构设计形式应用越来越广泛,空间结构的设计方式在不断的实践中得到了很大的发展。

由于空间桁架结构在应用中具有多种优良特点,如质轻、刚性大、成本较低,更重要的是施工较为简便,因而在现代社会发展中的多项工程中都有着极为广泛的应用,包括航空航天、公路桥梁、水利工程、工业机械等多个领域。

而在实际的工程应用中,如果能够对空间桁架结构进行进一步的优化设计,就能够更好的实现大跨度空间结构的效果,并且也可以节省施工材料和成本,实现经济节能的建筑设计方案。

本文中,笔者就以基于ansys的拓扑优化的方式来对空间桁架结构设计的优化进行探讨。

关键词:ansys软件;空间桁架结构;拓扑优化;设计方案就目前的建筑技术而言,空间桁架结构的优化设计一般都是采用拓扑优化或者采用尺寸优化。

本文中主要论述了采用拓扑优化的设计方法,。

所谓拓扑优化,也可以称之为轮廓优化,再往广义范围里讲,也可以称之为形状优化。

拓扑优化大概可以分为离散体与连续体两种形式,但在实际的使用中,一般都是采用离散体的拓扑优化方法。

这种优化方法表现在现代建筑的空间桁架结构中,主要是通过相关测量和调查,以掌握每个杆件之间的距离大小,然后再使用通过拓扑优化的方法来确认是否有杆件的存在。

而对于连续体的方法来讲,现有的技术水平已经能够通过一定的软件技术来分析边界等基础信息,以得出最优的设计方案,这种技术的发展对于空间桁架结构的初期设计有着重大的意义。

以下本文就以连续体的拓扑优化方式,通过采用ansys软件来对空间桁架结构的设计进行优化处理。

1、分析空间桁架结构拓扑优化设计的意义空间桁架结构作为大跨度建筑结构设计中较常采用的结构形式,其具有材质轻、施工简便以及通透性好等特点,在体育馆、海洋馆等有着大跨度要求的建筑结构中有着广泛的应用,因此提高其结构设计水平、优化结构设计方法对于保证空间桁架结构的施工质量,提高桁架结构的稳定性与安全性来讲都有着很重要的意义。

ANSYS软件在桁架结构优化设计中的应用

A N S Y S软 件 在 桁 架 结 构 优 化 设 计 中 的 应 用

张

( 1 . 2 4 1 1 0 0)

2 4 3 0 0 0; 2 . 芜 湖县重 点工程建设管理 局, 安徽 芜湖

摘

要: 以一个 实际桁架 为例 , 利用 A N S Y S软件 的优化 设计模块 , 并采 用 A P D L语言 编制 用户程序 , 在两种 不同设计 工况 下分 别

由于大多数 的常用桁架是 由比较 细长 法标 志着对优 化设计研 究进 入 了新 的 阶段。国 内学 者也 在该 领 进行结构实验的结果表明 , 而且 承受 的荷载大 多数都是通过其 他杆件传 到节 域进行 了大量的研究 , 如隋允康等对桁架 结构离散 变量 的优 化问 的杆件所组成 , 这就使得桁架节点 的刚性对杆 件 内力 的影 响可 以大 大的减 题 进行 了研究 , 通 过函数变 换找 到 了满 应力 的映射解 , 并 结合 桁 点上 , 小 , 接近于铰的作 用, 结构 中所有的杆件在荷 载作用 下 , 主要 承受 架拓扑优化特点提出了 I C M( 独立 、 连续 、 映射 ) 方法 。随着 计

・

4 0・

第3 9卷 第 2期 2 0 1 3年 1月

山 西 建 筑

SHANXI ARCHI TECTURE

V0l _ 3 9 No . 2

J a n . 2 0 1 3

文章编号 : 1 0 0 9 — 6 8 2 5 ( 2 0 1 3 ) 0 2 — 0 0 4 0 — 0 2

实 际受力 情况 复杂 , 要对 它们进 行 要求 ; 桁架结构 的优 化设 计思 想从 MI C H E L L 桁 架理 论 的 出现 及所用 的材料是多种 多样 的 , 精确 的分析是 困难 的。但根据 对桁架 的实 际工作 情况 和对桁 架 至今 已有近百年历史 , B E N D S O E等 提 出的 多工况 拓扑 优化 方

基于ANSYS的桁架等截面优化设计

基于ANSYS的桁架等截面优化设计摘要:在对工程上常用的三杆桁架结构的设计中,利用大型有限元分桁软件ANSYS对该结构进行了等截面优化分桁,得到了最合理的结构形式和尺寸,在满足工程要求的情况下,节省了大量的工程材料。

关键词:三杆桁架;等截面;优化设计;ANSYS1 引言桁架结构由于具有自重轻、造价较低和施工简单等诸多优点,在包括大型工业厂房在内的工程领域得到了广泛的应用[1].随着对设计质量要求的不断提高,人们一直在探索如何在保证桁架结构安全的前提下,减少材料用量,降低成本,以满足经济性的要求;桁架结构的优化设计思想从MICHELL [2]桁架理论的出现至今已有近百年历史,BENDSOE等[3]提出的多工况拓扑优化方法标志着对优化设训一研究进入了新的阶段。

国内学者也在该领域进行了大量的研究,如隋允康等对桁架结构离散变量的优化问题进行了研究,通过函数变换找到了满应力的映射解,并结合桁架拓扑优化特点提出了ICM(独立、连续、映射)方法[4]。

随着计算机技术的发展,人们开始利用ANSYS等软件对工程结构进行有限元分桁和优化设计。

APDL是ANSYS参数化设计语言,它是一种通过参数化变量方式建立分桁模型的脚本语言[5-6], ANSYS提供了两种优化方法即零阶方法和一阶方法。

除此之外,用户还可以利用自己开发的优化算法替代ANSYS本身的优化方法进行优化设计。

本文利用APDL优化设计模块编制用户程序,对一个实际析架进行了结构优化。

结果表明运用ANSYS进行析架结构优化设训一可以有效提高设计质量,具有广泛的运用前景。

2 析架有限元模型的简化和假设在工程应用中,实际的析架结构形式和各杆件之间的联结以及所用的材料是多种多样的,实际受力情况复杂,要对它们进行精确的分析是困难的。

但根据对析架的实际工作情况和对析架进行结构实验的结果表明,由于大多数的常用析架是由比较细长的杆件所组成,而且承受的荷载大多数都是通过其他杆件传到节点上,这就使得析架节点的刚性对杆件内力的影响可以大大的减小,接近于铰的作用,结构中所有的杆件在荷载作用下,主要承受轴向力,而弯矩和剪力很小,可以忽略不计。

桁架ansys课程设计

桁架ansys课程设计一、教学目标本课程的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握桁架的基本概念、设计和分析方法;技能目标要求学生能够运用ANSYS软件进行桁架的建模、分析和优化;情感态度价值观目标要求学生培养创新意识、团队合作能力和工程责任感。

通过本课程的学习,学生将能够理解桁架的结构特点和设计原则,掌握ANSYS 软件的基本操作和应用技巧,培养解决实际工程问题的能力。

同时,学生将能够培养团队合作意识,提高创新思维和工程责任感,为未来的工程师职业生涯打下坚实基础。

二、教学内容教学内容将根据课程目标进行选择和,确保内容的科学性和系统性。

教学大纲将明确教学内容的安排和进度,指出教材的章节和列举内容。

第1周:桁架的基本概念和设计原理•介绍桁架的结构特点和应用领域•讲解桁架的设计原则和方法第2周:ANSYS软件的基本操作和应用•介绍ANSYS软件的功能和界面•讲解ANSYS软件的基本操作和应用技巧第3周:桁架建模与分析•讲解桁架建模的方法和步骤•分析桁架的受力情况和应力分布第4周:桁架优化设计•介绍桁架优化设计的方法和步骤•运用ANSYS软件进行桁架优化设计第5周:案例分析和实践操作•分析实际工程中的桁架案例•进行实践操作,解决实际工程问题三、教学方法教学方法将多样化,以激发学生的学习兴趣和主动性。

将采用讲授法、讨论法、案例分析法和实验法等多种教学方法。

讲授法将用于讲解桁架的基本概念、设计原理和ANSYS软件的操作方法。

讨论法将用于引导学生进行思考和交流,培养团队合作能力和创新思维。

案例分析法将用于分析实际工程中的桁架案例,培养学生解决实际问题的能力。

实验法将用于进行实践操作,提高学生的操作技能和应用能力。

四、教学资源教学资源将包括教材、参考书、多媒体资料和实验设备等。

教材将提供理论知识的学习支持,参考书将提供更多的案例和实践经验,多媒体资料将提供图像、动画和视频等丰富的学习资源,实验设备将用于实践操作和验证。

基于ANSYS桁架式门式起重机优化计算分析

基于ANSYS桁架式门式起重机优化计算分析摘要:本文针对16t38.5m起重机结构,建立了由支腿、支座、主梁组成的门式起重机结构的有限元模型;对其最大静荷载和考虑自重的情况下进行了变形和应力分析,并根据相应的规范和要求进行评定;同时根据计算结果对结构进行了改进。

关键词:起重机;ANSYS;变形;应力引言在现代生产和生活过程中起重机的作用越来越重要,对起重机各个方面的要求也更加严格[1],以有限元Ansys软件为工具,建立起重机的整体有限元模型,运用设置载荷步模拟小车在起重机的主梁上运动来模拟移动载荷,把起重机的主梁、支座和支腿各个部分的变形和强度进一步的计算分析并加以改造,从主梁各部分应力分布情况和变形情况以及最大Mises应力方面,探究并改造起重机的主梁结构所存在的改进可能性[3]。

1参数选取及模型建立模型计算桁架式门式起重机的跨度为38.5m,主梁高度为10.5m,桁架高度2.896m,支腿距离7.1m,起重机结构的材料为Q235B,弹性模量200GPa,泊松比0.3,密度7800kg/m3,承受最大荷载为16吨。

模型中用Ansys软件的Beam 3node 189梁单元模拟起重机结构的支腿和主梁,用Beam3node 189梁单元和Shell3node 189壳单元来模拟结构支座,整个体系中的各个连接部分均采用刚性连接,根据实际情况,结构承受静荷载并考虑自重,桥架两侧支腿分别全约束于地面,体系所受荷载为集中力静荷载和结构自重。

图1 支座边梁示意图图2 增加的支座与主梁连接处角钢示意图2优化计算分析2.1 自重优化前应变、应力分析本文研究的起重机在X方向和Z方向均不受力,只有Y方向的力,只考虑Y负方向的位移。

荷载加在主梁中间位置并考虑自重,最大位移为0.0427m,发生在主梁的中间位置,且小于最大允许值。

起重机结构模型中钢材是塑性材料,本文采用第四强度理论来研究,选取Mises等效应力。

荷载在主梁端部位置并考虑起重机自重最大Mises应力为90.7Mpa,发生于近端支座与主梁连接位置,满足强度要求。

【正式版】ansys优化桁架PPT资料

Ansys优化设计 图1 优化结果随优化次数变化规律

Ansys优化设计

(

)

(

)

收敛检查:当 目标函数值由最佳合理设计到当前设计的变化应小于目标函数的允差或从当前设计到前面设计目标函数的变化之小于允

ansys优化桁架

优选ansys优化桁架

案例模型

问题解决 总结与经验

案例模型

E68950M P a

2800kg/m3

许用170MPa

0 .0 0 1 m 2 A i 1 m 2 i 1 ,2 ,3 ,...,1 5

桁架结构优化问题的数学模型

m

i

n

W

15

ili Ai

s .t .

i

i1 许用

0.150 0.233 0.299 0.163 0.157 0.166 0.150 0.1456 7E+08 3E+08 2E+08 8E+09 0E+09 6E+09 9E+09 E+09

收敛检查:当 目标函数值由最佳合理设计到当前设计的变化应 小于目标函数的允差或从当前设计到前面设计目标函数的变化之 小于允差。同时要求最后的迭代使用最大斜率搜索,否则进行附 加的迭代。

一阶方法计算量大并且结果精确。但由于需要给出初始的设计 空间序列计算求解的,如果七点与接近的局部最小值很接近的话, 结果会接近于局部最小点而不能找到全局最小值。因此采用一节 方法计算可能找到的是局部最小值,而并不是我们要求的整体最 小值。

基于ANSYS的空间桁架优化研究的开题报告

基于ANSYS的空间桁架优化研究的开题报告一、选题背景空间桁架作为载荷传递和支撑结构,广泛应用于空间工程领域。

现代空间科学技术的发展使得掌握其设计优化技术显得非常重要。

而ANSYS软件作为一种常用的有限元分析软件,可以模拟和分析空间桁架结构的力学、热学等各种特性,因此在空间桁架结构优化方面有着广泛的应用。

本文将通过基于ANSYS的空间桁架优化研究,探讨其建模、分析和优化方法。

二、研究目的和意义本研究的目的是在ANSYS软件平台下,通过建立空间桁架的有限元模型,分析其应力与变形分布情况,通过对不同参数的优化,实现桁架结构强度与重量的最优化设计。

这将有助于提高空间桁架结构的设计精度和设计优化效率,为实现更高效率的航天技术提供指导。

三、研究内容和方法1. 空间桁架建模在ANSYS中利用空间桁架的结构图进行几何建模,并进行材料、截面属性和节点约束的设定。

2. 空间桁架分析运用ANSYS进行空间桁架分析,包括载荷变形分析、应力分析和振动分析等,并对分析结果进行对比和评估。

3. 基于遗传算法的优化分析选取适宜的优化算法,如遗传算法等,对空间桁架的重量和强度进行优化,使其达到最佳的设计效果。

通过对比不同的优化参数组合,得到同时满足强度和重量最小的空间桁架优化设计。

四、进度安排第一阶段:研究空间桁架建模方法,完成有限元分析;第二阶段:研究遗传算法并实现优化分析;第三阶段:对结果进行分析和评估,并撰写毕业论文。

五、预期结果通过本研究,预期达到以下目标:1. 实现ANSYS建模和优化算法的应用;2. 对空间桁架结构的强度和重量进行优化,得到最优设计方案;3. 丰富空间工程领域的设计优化方法。