翻孔攻丝与螺母-尺寸参数与比较

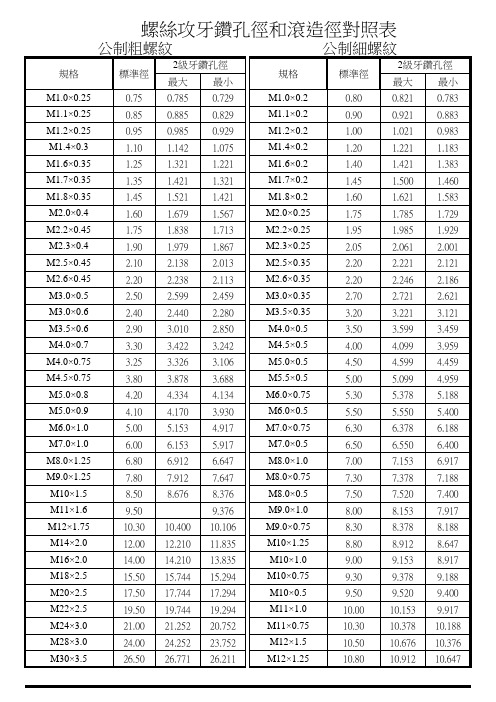

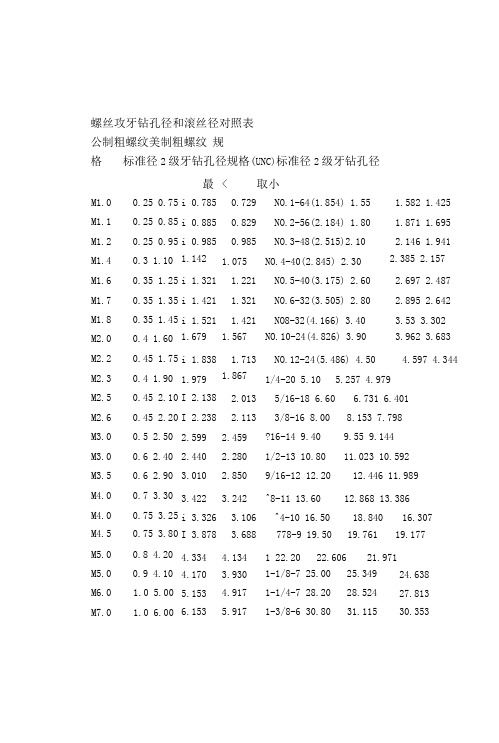

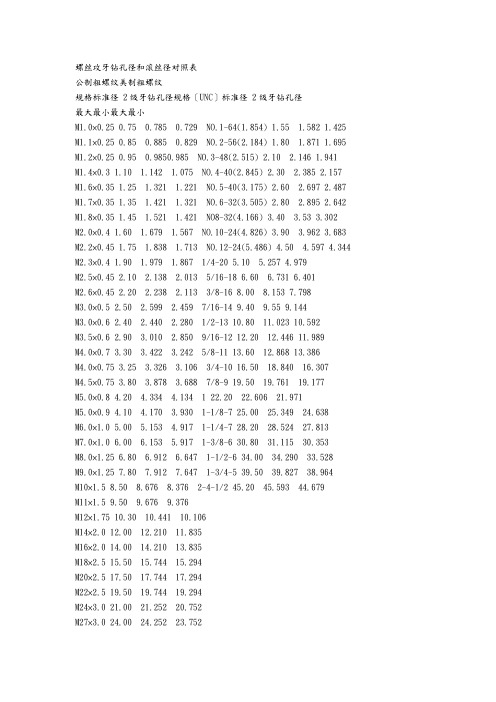

螺丝攻牙钻孔径和滚造径对照表

針車用螺紋 規 格 滾造徑

SM 1/8 SM 1/8 SM 9/64 SM 11/64 SM 3/16 SM 3/16 SM 7/32 SM 15/64 SM 1/4 SM 1/4 SM 9/32 SM 11/32 SM 3/8 SM 7/16 SM 7/16 SM 1/2 -40 -44 -40 -40 -32 -28 -32 -28 -40 -28 -28 -28 -28 -28 -16 -20 2.735-2.688 2.769-2.722 3.128-3.083 3.855-3.805 4.205-4.155 4.143-4.093 5.003-4.955 5.325-5.570 5.890-5.735 2.721-5.366 6.508-6.648 8.092-8.432 8.880-8.015 10.466-10.401 10.037-9.967 11.819-11.749

英 制 細 螺 紋 滾造徑 規格(UNF)

NO.5 NO.6 NO.8 NO.10 NO.12 1/4 5/16 3/8 7/16 1/2 -40 2.73 - 2.70 -32 3.05 - 3.02 -32 3.66 - 3.63 -24 4.26 - 4.22 -24 4.84 - 4.80 -20 5.72 - 5.68 -18 7.20 - 7.16 -16 8.79 - 8.74 -14 10.23 - 10.18 -13 11.82 - 11.76

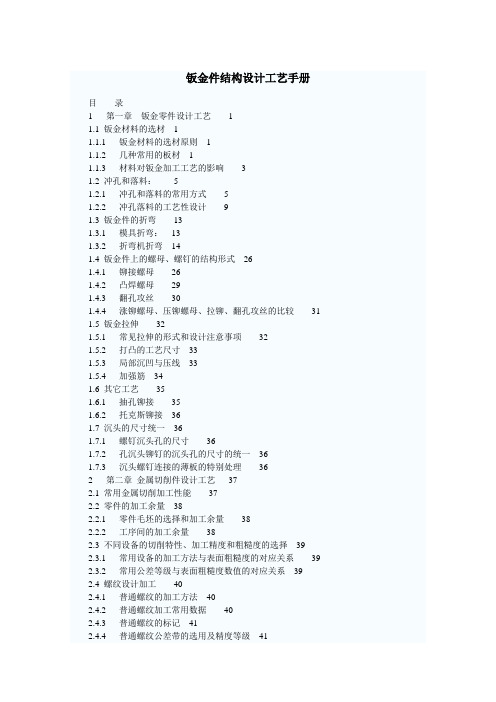

钣金件结构设计工艺手册

钣金件结构设计工艺手册目录1 第一章钣金零件设计工艺 11.1 钣金材料的选材 11.1.1 钣金材料的选材原则 11.1.2 几种常用的板材 11.1.3 材料对钣金加工工艺的影响 31.2 冲孔和落料: 51.2.1 冲孔和落料的常用方式 51.2.2 冲孔落料的工艺性设计91.3 钣金件的折弯131.3.1 模具折弯:131.3.2 折弯机折弯141.4 钣金件上的螺母、螺钉的结构形式261.4.1 铆接螺母261.4.2 凸焊螺母291.4.3 翻孔攻丝301.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较31 1.5 钣金拉伸321.5.1 常见拉伸的形式和设计注意事项321.5.2 打凸的工艺尺寸331.5.3 局部沉凹与压线331.5.4 加强筋341.6 其它工艺351.6.1 抽孔铆接351.6.2 托克斯铆接361.7 沉头的尺寸统一361.7.1 螺钉沉头孔的尺寸361.7.2 孔沉头铆钉的沉头孔的尺寸的统一361.7.3 沉头螺钉连接的薄板的特别处理362 第二章金属切削件设计工艺372.1 常用金属切削加工性能372.2 零件的加工余量382.2.1 零件毛坯的选择和加工余量382.2.2 工序间的加工余量382.3 不同设备的切削特性、加工精度和粗糙度的选择39 2.3.1 常用设备的加工方法与表面粗糙度的对应关系39 2.3.2 常用公差等级与表面粗糙度数值的对应关系392.4 螺纹设计加工402.4.1 普通螺纹的加工方法402.4.2 普通螺纹加工常用数据402.4.3 普通螺纹的标记412.4.4 普通螺纹公差带的选用及精度等级412.4.5 英制螺纹的尺寸系列422.5 常见热处理选择和硬度选择。

422.5.1 结构钢零件热处理方法选择422.5.2 热处理对零件结构设计的一般要求432.5.3 硬度选择433 第三章压铸件设计工艺443.1 压铸工艺成型原理及特点443.2 压铸件的设计要求453.2.1 压铸件设计的形状结构要求453.2.2 压铸件设计的壁厚要求453.2.3 压铸件的加强筋/肋的设计要求453.2.4 压铸件的圆角设计要求453.2.5 压铸件设计的铸造斜度要求463.2.6 压铸件的常用材料463.2.7 压铸模具的常用材料464 第四章铝型材零件设计工艺463.3 型材挤压加工的基本常识463.3.1 铝型材的生产工艺流程463.3.2 常见型材挤压方法473.3.3 空心型材挤压模具简单介绍493.4 铝型材常用材料及供货状态493.5 铝型材零件的加工及表面处理513.5.1 铝合金型材零件的加工513.5.2 铝合金型材零件的表面处理514 第五章金属的焊接设计工艺534.1 金属的可焊性534.1.1 不同金属材料之间焊接及其焊接性能534.1.2 同种金属的焊接性能534.2 点焊设计554.2.1 接头型式554.2.2 点焊的典型结构554.2.3 点焊的排列554.2.4 钢板点焊直径以及焊点之间的距离564.2.5 铝合金板材的点焊574.2.6 点焊的定位574.3 角焊584.4 缝焊585 第六章塑料件设计工艺595.1 塑胶件设计一般步骤595.2 公司不同的产品系列推荐的材料种类。

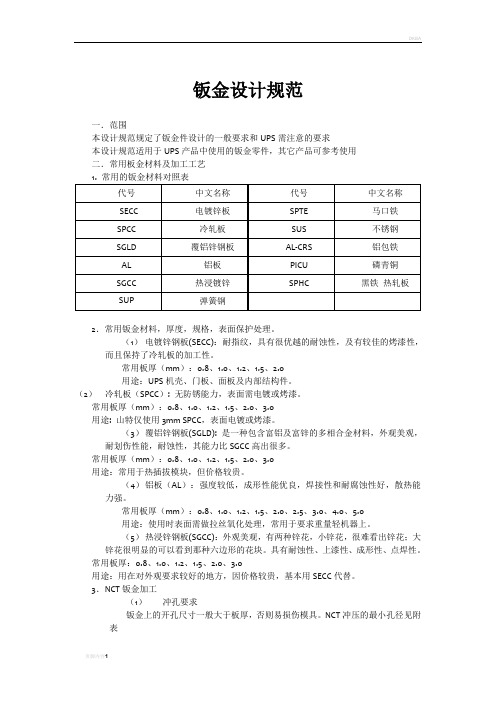

钣金设计规范(1)

钣金设计规范一.范围本设计规范规定了钣金件设计的一般要求和UPS需注意的要求本设计规范适用于UPS产品中使用的钣金零件,其它产品可参考使用二.常用板金材料及加工工艺1. 常用的钣金材料对照表2.常用钣金材料,厚度,规格,表面保护处理。

(1)电镀锌钢板(SECC):耐指纹,具有很优越的耐蚀性,及有较佳的烤漆性,而且保持了冷轧板的加工性。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0用途:UPS机壳、门板、面板及内部结构件。

(2)冷轧板(SPCC): 无防锈能力,表面需电镀或烤漆。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、3.0用途: 山特仅使用3mm SPCC,表面电镀或烤漆。

(3)覆铝锌钢板(SGLD): 是一种包含富铝及富锌的多相合金材料,外观美观,耐划伤性能,耐蚀性,其能力比SGCC高出很多。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、3.0用途:常用于热插拔模块,但价格较贵。

(4)铝板(AL):强度较低,成形性能优良,焊接性和耐腐蚀性好,散热能力强。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、2.5、3.0、4.0、5.0用途:使用时表面需做拉丝氧化处理,常用于要求重量轻机器上。

(5)热浸锌钢板(SGCC):外观美观,有两种锌花,小锌花,很难看出锌花;大锌花很明显的可以看到那种六边形的花块。

具有耐蚀性、上漆性、成形性、点焊性。

常用板厚:0.8、1.0、1.2、1.5、2.0、3.0用途:用在对外观要求较好的地方,因价格较贵,基本用SECC代替。

3.NCT钣金加工(1)冲孔要求钣金上的开孔尺寸一般大于板厚,否则易损伤模具。

NCT冲压的最小孔径见附表(2)孔距边缘的距离小于料厚时,冲方孔会导致边缘被翻起,方孔越大翻边越明显。

NCT冲(3)攻芽孔:由于直接攻芽会形成毛刺,因此在攻芽孔正反面加冲一小沙拉孔,可避免此现象的发生。

(4)NCT冲沙孔的成形深度一般不大于85%(T<2.5mm)(5)由于铝材比较软上下模间隙稍微偏大,则很容易产生毛刺,特别是在冲网孔时,可明显看出.(解决方法:减小上下模的间隙).(6)NCT冲半剪凸点的高度不超过0.6T,如大于0.6T则极易脱落。

折弯边最小尺寸算法【精选】

钣金结构件可加工性设计规范一.冲裁冲裁有两种方法:数控冲床冲裁和模具冲裁,数控冲床冲裁:单量不大,精度一般为±0.1,与加工的尺寸大小没有太大的关系。

模具冲裁:公差尺寸采用GB/T1804-m。

冲裁件的工艺性要求:A:冲裁件的外形及内孔应避免尖角。

R>=0.5t。

B:冲裁件尽量避免过长的悬臂和狭槽,悬臂和狭槽的宽度不宜过小。

对合金钢或不锈钢A≥2t对一般钢A≥1.5t对黄铜、铝A≥1.2t(A为宽度)C:冲孔优先选用圆孔,冲孔时,孔径不宜过小。

二.折弯1.在折弯有撕裂的地方,需要留撕裂槽。

撕裂槽的宽度一般不小于1.5t,且≥1.5,撕裂槽的长度和宽度与壁厚的关系如下图b,c所示。

或者是折弯线让开阶梯线如下图a所示。

2.折弯件的直边高度不宜过小,否则不易形成足够的弯矩,很难得到形状准确的零件。

其弯曲值h≥R+2t,且h≥3方可。

如果设计需要,应加大弯边高度,弯好后再加工到需要尺寸,或者在弯曲变形区内加工浅槽后,再拆弯。

3.折弯件的孔边距离:先冲孔后折弯的零件,当t<2mm时,L≥t;当t≥2mm时,L≥2t。

先折弯再冲孔的零件,L≥0.5t。

4.压死边最小长度L≥R +3.5t,R为压死边前道工序的最小内折弯半径,一般为0.65.折弯件不得对多个折弯边同时要求较严的尺寸公差。

6.在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。

如不允许,可设一工艺定位孔,如下图7.为了防止零件弯曲后,直角的两侧平面产生褶皱,应设计预留切口,如下图8.为了防止冲孔后再弯曲的零件,在孔边产生裂纹,建议增加切口9.防止弯曲时,一边向内产生收缩。

可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。

10. 弯曲的零件,在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

常用筋的结构尺寸推荐如下三.拉伸拉深件的尺寸精度不宜要求过高,形状应尽量简单、对称。

1. 防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B2. 拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数3. 翻孔攻丝四.铆接涨铆螺母,压铆螺母,拉铆,翻孔攻丝的比较AutoCAD的快捷方式:ADCENTER:管理内容ADC ALIGN:在二维和三维空间中将某对象与其他对象对齐AL APPL OAD:加载或卸载应用程序并指定启动时要加载的应用程序AP ARC:创建圆弧A AREA:计算对象或指定区域的面积和周长AA ARRAY:创建按指定方式排列的多重对象副本AR ATTD EF:创建属性定义ATT ATTEDIT:改变属性信息ATE ATTEXT:提取属性数据DDATTEXT B BHATCH:使用图案填充封闭区域或选定对象H、BH BLOCK:根据选定对象创建块定义BBOUNDARY:从封闭区域创建面域或多段线BO BREAK:部分删除对象或把对象分解为两部分BR C CHAMFER:给对象的边加倒角CHA CHANGE:修改现有对象的特性-CH CIRCL E:创建圆形C COLOR:定义新对象的颜色COL COPY:复制对象CO、CP D DBCONN ECT:为外部数据库表提供AutoCAD 接口AAD、AEX、ALI、ASQ、ARO、ASE、DBC DDEDIT:编辑文字和属性定义ED DDVPOINT:设置三维观察方向VP DIMALIGNED:创建对齐线性标注DAL DIMANGULAR:创建角度标注DAN DIMBASELINE:从上一个或选定标注的基线处创建线性、角度或坐标标注DBA DIMCENTER:创建圆和圆弧的圆心标记或中心线DCE DIMC ONTINUE:从上一个或选定标注的第二尺寸界线处创建线性、角度或坐标标注DCO DIMDIAMETE R:创建圆和圆弧的直径标注DDI DIMEDIT:编辑标注DED DIMLINEAR:创建线性尺寸标注DLI DIMORDINATE:创建坐标点标注DOR DIMOVERRIDE:替代标注系统变量DOV D IMRADIUS:创建圆和圆弧的半径标注DRA DIMSTYLE:创建或修改标注样式D DIMTEDIT:移动和旋转标注文字DIMTED DIST:测量两点之间的距离和角度DI DIVIDE:将点对象或块沿对象的长度或周长等间隔排列DIV DONUT:绘制填充的圆和环DO DRAWORDER:修改图像和其他对象的显示顺序DR DSETTINGS:指定捕捉模式、栅格、极坐标和对象捕捉追踪的设置DS、RM、SE DSVIEWER:打开“鸟瞰视图”窗口AV DVIEW:定义平行投影或透视视图DV E ELLIPSE:创建椭圆或椭圆弧EL ERASE:从图形中删除对象E EXPLODE:将组合对象分解为对象组件X EXPORT:以其他文件格式保存对象EXP EXTEND:延伸对象到另一对象EX EXTRUDE:通过拉伸现有二维对象来创建三维原型EXT F FILLET:给对象的边加圆角 F F ILTER:创建可重复使用的过滤器以便根据特性选择对象FI G GROUP:创建对象的命名选择集G H HATCH:用图案填充一块指定边界的区域-H HATCHEDIT:修改现有的图案填充对象HEHIDE:重生成三维模型时不显示隐藏线HI I IMAGE:管理图像IM IMAGEADJUST:控制选定图像的亮度、对比度和褪色度IAD IMAGEATTACH:向当前图形中附着新的图像对象IAT IMAGECLIP:为图像对象创建新剪裁边界ICL IMPORT:向AutoCAD 输入文件IMP INS ERT:将命名块或图形插入到当前图形中I INTERFERE:用两个或多个三维实体的公用部分创建三维复合实体INF INTERSECT:用两个或多个实体或面域的交集创建复合实体或面域并删除交集以外的部分IN INSERTOBJ:插入链接或嵌入对象IO L LAYER:管理图层和图层特性LA -LA YOUT:创建新布局,重命名、复制、保存或删除现有布局LO LEADER:创建一条引线将注释与一个几何特征相连LEAD LENGTHEN:拉长对象LEN LINE:创建直线段L LINETYPE:创建、加载和设置线型LT LIST:显示选定对象的数据库信息LI、LS LTSCALE:设置线型比例因子LTS LWEIGHT:LW M MATCHPROP:设置当前线宽、线宽显示选项和线宽单位MA MEASURE:将点对象或块按指定的间距放置ME MIRROR:创建对象的镜像副本MI MLI NE:创建多重平行线ML MOVE:在指定方向上按指定距离移动对象M MSPACE:从图纸空间切换到模型空间视口MS MTEXT:创建多行文字T、MT MVIEW:创建浮动视口和打开现有的浮动视口MV O OFFSET:创建同心圆、平行线和平行曲线O OPTIONS:自定义AutoCAD 设置GR、OP、PR OSNAP:设置对象捕捉模式OS P PAN:移动当前视口中显示的图形P PASTESPEC:插入剪贴板数据并控制数据格式PA PEDIT:编辑多段线和三维多边形网格PE PLINE:创建二维多段线PL PRINT :将图形打印到打印设备或文件PLOT POINT:创建点对象PO POLYGON:创建闭合的等边多段线POL PREVIEW:显示打印图形的效果PRE PROPERTIES:控制现有对象的特性CH、MO PROPERTIESCLOSE:关闭“特性”窗口PRCLOSE PSPACE:从模型空间视口切换到图纸空间PS PURGE:删除图形数据库中没有使用的命名对象,例如块或图层PU Q QLEADER:快速创建引线和引线注释LE QUIT:退出AutoCAD EXIT R RECTANG:绘制矩形多段线REC REDRAW:刷新显示当前视口R REDRAWALL:刷新显示所有视口RA REGEN:重生成图形并刷新显示当前视口RE REGENALL:重新生成图形并刷新所有视口REA REGION:从现有对象的选择集中创建面域对象REG RENAME:修改对象名REN RENDER:创建三维线框或实体模型的具有真实感的渲染图像RR REVOLVE:绕轴旋转二维对象以创建实体REV RPREF:设置渲染系统配置RPR ROTATE:绕基点移动对象RO S SCALE:在X、Y 和Z 方向等比例放大或缩小对象SC SCRIPT:用脚本文件执行一系列命令SCR SECTION:用剖切平面和实体截交创建面域SEC SETVAR:列出系统变量并修改变量值SET SLICE:用平面剖切一组实体SL SNAP:规定光标按指定的间距移动SN SOLID:创建二维填充多边形SO SPELL:检查图形中文字的拼写SP SPLINE:创建二次或三次(NURB S) 样条曲线SPL SPLINEDIT:编辑样条曲线对象SPE STRETCH:移动或拉伸对象S ST YLE:创建或修改已命名的文字样式以及设置图形中文字的当前样式ST SUBTRACT:用差集创建组合面域或实体SU T TABLET:校准、配置、打开和关闭已安装的数字化仪TA THICKNESS:设置当前三维实体的厚度TH TILEMODE:使“模型”选项卡或最后一个布局选项卡当前化TI、TM TOLERANCE:创建形位公差标注TOL TOOLBAR:显示、隐藏和自定义工具栏TO TOR US:创建圆环形实体TOR TRIM:用其他对象定义的剪切边修剪对象TR U UNION:通过并运算创建组合面域或实体UNI UNITS:设置坐标和角度的显示格式和精度UN V VIEW:保存和恢复已命名的视图V VPOINT:设置图形的三维直观图的查看方向-VP W WBLOCK:将块对象写入新图形文件W WEDGE:创建三维实体使其倾斜面尖端沿X 轴正向WE X XATTACH:将外部参照附着到当前图形中XA XBIND:将外部参照依赖符号绑定到图形中XB XCLIP:定义外部参照或块剪裁边界,并且设置前剪裁面和后剪裁面XC XLINE:创建无限长的直线(即参照线)XL XREF:控制图形中的外部参照XR Z ZOOM:放大或缩小当前视口对象的外观尺寸Z以下是附加文档,不需要的朋友下载后删除,谢谢顶岗实习总结专题13篇第一篇:顶岗实习总结为了进一步巩固理论知识,将理论与实践有机地结合起来,按照学校的计划要求,本人进行了为期个月的顶岗实习。

螺丝攻牙对照表

30.210 29.835

30.676 30.376

30.252 29.752

31.210 30.835

31.676 31.376

33.676 33.376

33.252 32.752

34.210 33.835

34.676 34.376

--

--

螺絲攻牙鑽孔徑和滾造徑對照表

美制粗螺紋

美制細螺紋

規格(UNC)

美制特細螺紋

美制特細螺紋

規格(UNEF)

NO. 12 - 32 1/4 - 32 5/16 - 32 3/8 - 32

7/16 - 28 1/2 - 28

標準徑

4.70 5.60 7.10 8.70 10.20 11.80

2級牙鑽孔徑

最大

最小

4.826 4.623

5.690 5.486

7.264 7.087

17.958 17.678

21.133 20.853

24.308 24.028

--

--

螺絲攻牙鑽孔徑和滾造徑對照表

公制迫牙絲攻鑽孔徑

美制迫牙絲攻鑽孔徑

規格

M1.0×0.25 M1.1×0.25 M1.2×0.25 M1.4×0.3 M1.6×0.35 M1.7×0.35 M1.8×0.35 M2.0×0.40 M2.2×0.45 M2.3×0.4 M2.5×0.45 M2.6×0.45 M3.0×0.5 M3.5×0.6 M4.0×0.7 M5.0×0.8 M6.0×1.0 M7.0×1.0 M8.0×1.25 M10×1.5 M10×1.25 M12×1.75 M12×1.25

20.00 20.210 19.835

20.50 20.676 20.376

翻孔攻丝与螺母-尺寸参数与比较

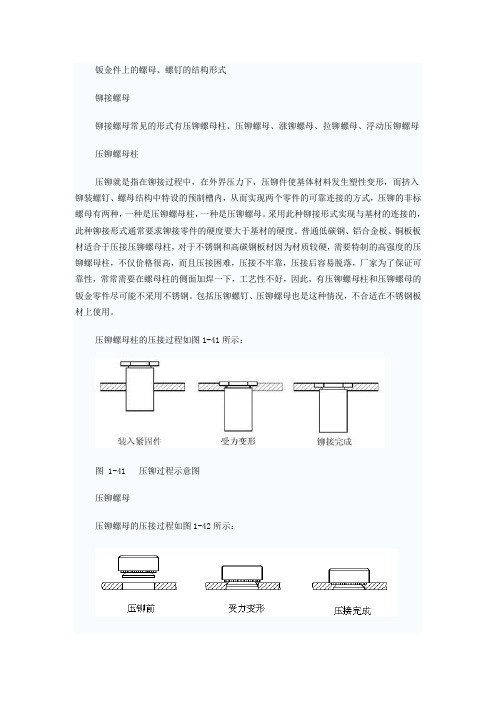

钣金件上的螺母、螺钉的结构形式铆接螺母铆接螺母常见的形式有压铆螺母柱、压铆螺母、涨铆螺母、拉铆螺母、浮动压铆螺母压铆螺母柱压铆就是指在铆接过程中,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式,压铆的非标螺母有两种,一种是压铆螺母柱,一种是压铆螺母。

采用此种铆接形式实现与基材的连接的,此种铆接形式通常要求铆接零件的硬度要大于基材的硬度。

普通低碳钢、铝合金板、铜板板材适合于压接压铆螺母柱,对于不锈钢和高碳钢板材因为材质较硬,需要特制的高强度的压铆螺母柱,不仅价格很高,而且压接困难,压接不牢靠,压接后容易脱落,厂家为了保证可靠性,常常需要在螺母柱的侧面加焊一下,工艺性不好,因此,有压铆螺母柱和压铆螺母的钣金零件尽可能不采用不锈钢。

包括压铆螺钉、压铆螺母也是这种情况,不合适在不锈钢板材上使用。

压铆螺母柱的压接过程如图1-41所示:图 1-41 压铆过程示意图压铆螺母压铆螺母的压接过程如图1-42所示:图 1-42 压铆过程示意图涨铆螺母涨铆就是指在铆接过程中,铆装螺钉或螺母的部分材料在外力作用下发生塑性变形,与基体材料形成紧配合,从而实现两个零件的可靠连接的方式。

常用的ZRS等等就是采用此种铆接型式实现与基材的连接的。

涨铆工艺比较简单,连接强度较低,通常用在对紧固件高度有限制,且承受扭距不大的情况。

如图1-43所示:图1-43涨铆过程示意图拉铆螺母拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基材来实现可靠的连接。

常用的拉铆螺母就是采用此种铆接型式实现与基材的连接的。

拉铆使用专用的铆枪进行铆接,多用在安装空间较小,无法使用通用铆接工装的情况,例如封闭的管材。

如图1-44所示:图 1-44拉铆过程示意图浮动压铆螺母有些钣金结构上的铆装螺母,因为整体机箱结构复杂,结构的积累误差太大,以致这些铆装螺母的相对位置误差很大,造成其它零件装配困难,在相应的压铆螺母位置上采用压铆式浮动螺母后,很好的改善了这一情况。

冲压件设计

冲压(Stamping)冲压是在常温下运用压力机并依靠模具对金属材料剪切,使之变形获得所需形状的工艺。

压力机属于锻压机的一类,冷冲压的压力机有机械压力机和液压压力机,常用的是机械压力机(冲床)。

冲压工艺(Stamping Process)(1)落料Cutting落料:从材料上沿着封闭轮廓分离出工件初胚的工艺。

(2)冲孔Punching冲孔:从工件上沿着封闭轮廓分离出废料,获得所需要的带孔零件的工序。

(3)压凸/压筋Embossing压凸/压筋:用凸模挤入工件的一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

用途:a)增强产品强度b)代替其他子件(4)弯曲Bending弯曲:弯曲是把板材加工成具有一定的角度和形状的零件成形方法,材料在模具的作用下产生弯曲变形。

(5)卷边和翻边Revolving and Hemming卷边: 对板、圆筒或圆形容器或圆形容器的端部进行圆形卷边的加工。

翻边: 翻边是沿外形曲线周边将材料翻成侧立短边的一种冲压工序。

(6)冲沉孔Chamfering冲沉孔: 可借助模具在零件孔侧压出锥形沉孔或圆柱形沉孔, 一般用于装配沉头螺丝或去除毛刺。

(7)翻孔Turns Hole翻孔: 沿内圆孔周边将材料翻成侧立凸缘的冲压工序,一般用于薄片攻螺纹孔。

(8)切舌与切开/冲桥位Part Cutting & Bridge Forming切舌: 将材料沿轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所规定的一定位置,不再位于分离前所处的平面上。

切开/冲桥位: 将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

(9)拍披锋Deburring拍披锋: 运用模具清除剪切带来的锋利毛刺。

(10)拉深Deep Draw拉深: 把平直毛料或工序件变为空心件,或者把空心件进一步改变形状和尺寸的一种冲压工序。

拉深时空心件重要依靠位于凸模底部以外的材料流入凹模而形成的。

钣金设计规范

钣金设计规范一.范围本设计规范规定了钣金件设计的一般要求和UPS需注意的要求本设计规范适用于UPS产品中使用的钣金零件,其它产品可参考使用二.常用板金材料及加工工艺2.常用钣金材料,厚度,规格,表面保护处理。

(1)电镀锌钢板(SECC):耐指纹,具有很优越的耐蚀性,及有较佳的烤漆性,而且保持了冷轧板的加工性。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0用途:UPS机壳、门板、面板及内部结构件。

(2)冷轧板(SPCC): 无防锈能力,表面需电镀或烤漆。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、3.0用途: 山特仅使用3mm SPCC,表面电镀或烤漆。

(3)覆铝锌钢板(SGLD): 是一种包含富铝及富锌的多相合金材料,外观美观,耐划伤性能,耐蚀性,其能力比SGCC高出很多。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、3.0用途:常用于热插拔模块,但价格较贵。

(4)铝板(AL):强度较低,成形性能优良,焊接性和耐腐蚀性好,散热能力强。

常用板厚(mm):0.8、1.0、1.2、1.5、2.0、2.5、3.0、4.0、5.0用途:使用时表面需做拉丝氧化处理,常用于要求重量轻机器上。

(5)热浸锌钢板(SGCC):外观美观,有两种锌花,小锌花,很难看出锌花;大锌花很明显的可以看到那种六边形的花块。

具有耐蚀性、上漆性、成形性、点焊性。

常用板厚:0.8、1.0、1.2、1.5、2.0、3.0用途:用在对外观要求较好的地方,因价格较贵,基本用SECC代替。

3.NCT钣金加工(1)冲孔要求钣金上的开孔尺寸一般大于板厚,否则易损伤模具。

NCT冲压的最小孔径见附表(2)孔距边缘的距离小于料厚时,冲方孔会导致边缘被翻起,方孔越大翻边越明显。

(3)攻芽孔:由于直接攻芽会形成毛刺,因此在攻芽孔正反面加冲一小沙拉孔,可避免此现象的发生。

(4)NCT冲沙孔的成形深度一般不大于85%(T<2.5mm)(5)由于铝材比较软上下模间隙稍微偏大,则很容易产生毛刺,特别是在冲网孔时,可明显看出.(解决方法:减小上下模的间隙).(6)NCT冲半剪凸点的高度不超过0.6T,如大于0.6T则极易脱落。

翻孔攻丝与螺母尺寸参数与比较(精)

钣金件上的螺母、螺钉的结构形式铆接螺母铆接螺母常见的形式有压铆螺母柱、压铆螺母、涨铆螺母、拉铆螺母、浮动压铆螺母压铆螺母柱压铆就是指在铆接过程中,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式,压铆的非标螺母有两种,一种是压铆螺母柱,一种是压铆螺母。

采用此种铆接形式实现与基材的连接的,此种铆接形式通常要求铆接零件的硬度要大于基材的硬度。

普通低碳钢、铝合金板、铜板板材适合于压接压铆螺母柱,对于不锈钢和高碳钢板材因为材质较硬,需要特制的高强度的压铆螺母柱,不仅价格很高,而且压接困难,压接不牢靠,压接后容易脱落,厂家为了保证可靠性,常常需要在螺母柱的侧面加焊一下,工艺性不好,因此,有压铆螺母柱和压铆螺母的钣金零件尽可能不采用不锈钢。

包括压铆螺钉、压铆螺母也是这种情况,不合适在不锈钢板材上使用。

压铆螺母柱的压接过程如图1-41所示:图 1-41 压铆过程示意图压铆螺母压铆螺母的压接过程如图1-42所示:图 1-42 压铆过程示意图涨铆螺母涨铆就是指在铆接过程中,铆装螺钉或螺母的部分材料在外力作用下发生塑性变形,与基体材料形成紧配合,从而实现两个零件的可靠连接的方式。

常用的ZRS 等等就是采用此种铆接型式实现与基材的连接的。

涨铆工艺比较简单,连接强度较低,通常用在对紧固件高度有限制,且承受扭距不大的情况。

如图1-43所示:图1-43涨铆过程示意图拉铆螺母拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基材来实现可靠的连接。

常用的拉铆螺母就是采用此种铆接型式实现与基材的连接的。

拉铆使用专用的铆枪进行铆接,多用在安装空间较小,无法使用通用铆接工装的情况,例如封闭的管材。

如图1-44所示:图 1-44拉铆过程示意图浮动压铆螺母有些钣金结构上的铆装螺母,因为整体机箱结构复杂,结构的积累误差太大,以致这些铆装螺母的相对位置误差很大,造成其它零件装配困难,在相应的压铆螺母位置上采用压铆式浮动螺母后,很好的改善了这一情况。

翻_孔_与_翻_边

翻孔与翻边A、翻圆孔在板料冲压件上,常常有翻孔(通常用于孔边缘翻成竖立边或做螺纹底孔用)与翻边(外边缘翻成竖立边)的工艺。

本文着重论述翻螺纹底孔(翻孔边缘当然也在其中啦)的冲压成形工艺、计算方法以及冲模结构。

薄板冲压件进行螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。

在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹联接结构。

大量采用翻孔和翻边等工艺方法,冲成这些小螺纹底孔,再施以攻丝。

不仅能取代钻孔而且大幅度提高生产效率,同时能获得精确尺寸、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。

1、螺纹底孔的计算合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算:当tL≤1时,取:螺纹底孔直径dZ=螺纹直径d-螺距tL当tL>1时,取:螺纹底孔直径dZ=螺纹直径d-(1.04~1.06) 螺距tL式中tL-螺距,mmdz-螺纹底孔直径,mmd-螺纹直径,mm也可不必计算,直接查表1 就可以了。

表1; 螺纹底孔直径的合理值(mm) [细牙螺纹可以查其它教科书]螺纹直径d 螺距tL 底孔直径dzM1 M2M3M4M5M6M8M10M12M14M16M18M20 0.25 0.40.50.70.811.251.51.75222.52.5 0.75 1.62.53.34.256.78.510.211.913.915.417.42、冲制螺纹底孔的基本工艺方法用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种:(1)厚料冲孔:当冲件厚t可以满足螺纹联接所需长度时,可用冲孔工艺解决。

通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz,见表2。

螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

螺丝攻牙钻孔径和滚丝径对照表

螺丝攻牙钻孔径和滚丝径对照表公制粗螺纹美制粗螺纹规格标准径2级牙钻孔径规格(UNC)标准径2级牙钻孔径M1.0 M1.1 M1.2 M1.4 M1.6 M1.7 M1.8 M2.0 M2.2 M2.3 M2.5 M2.6 M3.0 M3.0 M3.5 M4.0 M4.0 M4.5 M5.0 M5.0 M6.0 M7.0最h< 取小i 0.785 0.729 NO.1-64(1.854) 1.55 1.582 1.425i 0.885 0.829 NO.2-56(2.184) 1.80 1.871 1.695i 0.985 0.985 NO.3-48(2.515)2.10 2.146 1.9411.142 1.075 NO.4-40(2.845) 2.30 2.385 2.157i 1.321 1.221 NO.5-40(3.175) 2.60 2.697 2.487i 1.421 1.321 NO.6-32(3.505) 2.80 2.895 2.642i 1.521 1.421 NO8-32(4.166) 3.40 3.53 3.3021.679 1.567 NO.10-24(4.826) 3.90 3.962 3.683i 1.838 1.713 NO.12-24(5.486) 4.50 4.597 4.3441.979 1.867 1/4-20 5.10 5.257 4.979I 2.138 2.013 5/16-18 6.60 6.731 6.401I 2.238 2.113 3/8-16 8.00 8.153 7.7982.599 2.459 ?16-14 9.40 9.55 9.1442.440 2.280 1/2-13 10.80 11.023 10.5923.010 2.850 9/16-12 12.20 12.446 11.9893.422 3.242 ^8-11 13.60 12.868 13.386i 3.326 3.106 ^4-10 16.50 18.840 16.307I 3.878 3.688 778-9 19.50 19.761 19.1774.334 4.134 1 22.20 22.606 21.9714.170 3.930 1-1/8-7 25.00 25.349 24.6385.153 4.917 1-1/4-7 28.20 28.524 27.8136.153 5.917 1-3/8-6 30.80 31.115 30.3530.25 0.750.25 0.850.25 0.950.5 2.500.6 2.400.6 2.900.7 3.300.8 4.200.9 4.101.0 5.001.0 6.000.3 1.100.35 1.250.35 1.350.35 1.450.4 1.600.45 1.750.4 1.900.45 2.100.45 2.200.75 3.250.75 3.80M8.0 X 1.25 6.80 6.912 6.647 1-1/2-6 34.00 34.290 33.528M9.0 X 1.25 7.80 7.912 7.647 1-3/4-5 39.50 39.827 38.964M10X 1.5 8.50 8.676 8.376 2-4-1/2 45.20 45.593 44.679M11X 1.5 9.50 9.676 9.376M12X 1.75 10.30 10.441 10.106M14X 2.0 12.00 12.210 11.835M16X 2.0 14.00 14.210 13.835M18X 2.5 15.50 15.744 15.294M20X 2.5 17.50 17.744 17.294M22X 2.5 19.50 19.744 19.294M24X 3.0 21.00 21.252 20.752M27X 3.0 24.00 24.252 23.752M30X 3.5 26.50 26.771 26.211螺丝攻牙钻孔径和滚丝径对照表公制细螺纹美制细螺纹规格标准径2级牙钻孔径规格(UNC)标准径2级牙钻孔径最大最小最大最小M1.0 X 0.2 0.80 0.821 0.783 N0.0-80(1.524) 1.25 1.3051.182M1.1 X 0.2 0.90 0.921 0.883 NO.1-72(1.854) 1.55 1.6121.474M1.2 X 0.2 1.00 1.021 0.983 NO.2-64(2.184) 1.85 1.9121.756M1.4 X 0.2 1.20 1.221 1.183 NO.3-56(2.515) 2.10 2.1972.025M1.6 X 0.2 1.40 1.421 1.383 NO.4-48(2.845) 2.40 2.4582.271M1.7 X 0.2 1.45 1.500 1.460 NO.5-44(3.175) 2.70 2.740 2.551 M1.8 X 0.2 1.60 1.621 1.583 N0.6-40(3.505) 2.90 3.022 2.820 M2.0 X 0.25 1.75 1.785 1.729 NO.8-36(4.166)3.50 3.606 3.404M2.2 X 0.25 1.95 1.985 1.929 NO.10-32件826) 4.10 4.165 3.963M2.3 X 0.25 2.05 2.061 2.001 NO.12-28(5.846) 4.60 4.724 4.496 M2.5 X 0.35 2.20 2.221 2.121 1/4-28 5.50 5.588 5.360M2.6 X 0.35 2.20 2.246 2.186 5/16-24 6.90 7.035 6.782M3.0 X 0.35 2.70 2.721 2.621 38-24 8.50 8.636 8.382M3.5 X 0.35 3.20 3.221 3.121 7716-20 9.90 10.033 9.729M4.0 X 0.5 3.50 3.599 3.459 1/2-20 11.50 11.607 11.329M4.5 X 0.5 4.00 4.099 3.959 9/16-18 12.90 13.081 12.751M5.0 X 0.5 4.50 4.599 4.459 ^8-18 14.50 14.681 14.351M5.5 X 0.5 5.00 5.099 4.959 34-16 17.50 17.678 17.323M6.0 X 0.75 5.30 5.378 5.188 778-14 20.50 20.675 20.270M6.0 X 0.5 5.50 5.550 5.400 1-12 23.20 23.571 23.114M7.0 X 0.75 6.30 6.378 6.188 1-1/8-12 26.50 26.746 26.289M7.0 X 0.5 6.50 6.550 6.400 1-1/4-12 29.50 29.921 29.464M8.0 X 1.0 7.00 7.153 6.917 1-3/8-12 32.80 33.096 32.639M8.0 X 0.75 7.30 7.378 7.188 1-1/2-12 36.00 36.271 35.814M8.0 X 0.5 7.50 7.520 7.400M9.0 X 1.0 8.00 8.153 7.917M9.0 X 0.75 8.30 8.378 8.188M10X 1.25 8.80 8.912 8.647M10X 1.0 9.00 9.153 8.917M10X 0.75 9.30 9.378 9.188M10X 0.5 9.50 9.520 9.400M11X 1.0 10.00 10.153 9.917M11X 0.75 10.30 10.378 10.188M12X 1.5 10.50 10.676 10.376M12X 1.25 10.80 10.912 10.647M12X 1.0 11.00 11.153 10.917 M12X 0.5 11.50 11.520 11.400M14X 1.5 12.50 12.676 12.376 M14X 1.0 13.00 13.153 12.917 M15X 1.5 13.50 13.676 13.376 M15X 1.0 14.00 14.153 13.917 M16X 1.5 14.50 14.676 14.376 M16X 1.0 15.00 15.153 14.917 M17X 1.5 15.50 15.676 15.376 M17X 1.0 16.00 16.153 15.917 M18X 2.0 16.00 16.210 15.835 M18X 1.5 16.50 16.676 16.376 M18X 1.0 17.00 17.153 16.917 M20X 2.0 18.00 18.210 17.835 M20X 1.5 18.50 18.676 18.376 M20X 1.0 19.00 19.153 18.917 M22X 2.0 20.00 20.210 19.835M22X 1.5 20.50 20.676 20.376 M22X 1.0 21.00 21.153 20.917M24X 2.0 22.00 22.210 21.835M24X 1.5 22.50 22.676 22.376 M24X 1.0 23.00 23.153 22.917M25X 2.0 23.00 23.210 22.835 M25X 1.5 23.50 23.676 23.376 M25X 1.0 24.00 24.153 23.917 M26X 1.5 24.50 24.676 24.376M27X 2.0 25.00 25.210 24.835M27X 1.5 25.50 25.676 25.376M27X 1.0 26.00 26.153 25.917M28X 2.0 26.00 26.210 25.835M28X 1.5 26.50 26.676 26.376M28X 1.0 27.00 27.153 26.917M30X 3.0 27.00 27.252 26.752M30X 2.0 28.00 28.210 27.835M30X 1.5 28.50 28.676 28.376M30X 1.0 29.00 29.153 28.917M32X 2.0 30.00 30.210 29.835M32X 1.5 30.50 30.676 30.376M33X 3.0 30.00 30.252 29.752M33X 2.0 31.00 31.210 30.835M33X 1.5 31.50 31.676 31.376M35X 1.5 33.50 33.676 33.376M36X 3.0 33.00 33.252 32.752M36X 2.0 34.00 34.210 33.835M36X 1.5 34.50 34.676 34.376螺丝攻牙钻孔径和滚丝径对照表公制挤压丝攻钻孔径美制挤压丝攻钻孔径规格精度等级规格(UNC)精度等级G4-G6 G7-G8 G9 G4-G6 G7-G8 G9M1.0 X 0.25 0.86 0.88 — NO.2-56UNC 1.94M1.1 X 0.25 0.96 0.98 — NO.3-48 2.23 —M1.2 M1.4 M1.6 M1.7 M1.8 M2.0 M2.2 M2.3 M2.5 M2.6 M3.0 M3.5 M4.0 M5.0 M6.0 M7.0 M8.0 M10 M10 M12 M12 0.25 1.06 1.08 — NO.4-40 2.50 ——0.3 1.24 1.25 —NO.5-40 2.83 ——0.35 1.41 1.43 —NO.6-32 3.07 ——0.35 1.51 1.53 —NO.8-32 3.73 3.77 —0.35 1.61 1.63 —NO.10-24 4.24 4.3 —0.4 1.78 1.80 —NO.12-24 4.90 4.96 —0.45 1.95 1.98 —1/4-20 — 5.72 —0.4 2.08 2.10 —5^16-18 — 7.24 —0.45 2.25 2.28 —^8-16 — 8.74 8.810.45 2.35 2.38 —7716-14 — 10.20 10.30 0.5 2.73 2.75 —1/2-13 — 11.27 11.82 0.6 3.17 3.20 —NO.2-64UNF 1.97 ——0.7 3.62 3.65 3.69 NO.3-56 2.27 ——0.8 4.56 4.60 4.64 NO.4-48 2.56 ——1.0 5.45 5.50 5.55 NO.5-442.86 ——1.0 6.45 6.50 6.55 NO.6-40 3.16 ——1.25 7.31 7.38 7.44 NO.8-36 3.78 ——1.5 9.18 9.25 9.32 NO.10-32 4.39 4.43 —1.25 9.31 9.38 9.44 NO.12-28 4.99 5.04 —5.901.75 11.04 11.12 11.21 1/4-28 5.851.25 11.31 11.38 11.44 5/16-24 7.36 7.4138-24 9.00力6-20 10.48 10.541/2-20 12.07 12.13美制特细螺纹英制电器螺纹规格标准径2级牙钻孔径规格钻孔径最大最小NO.12-32 4.70 4.826 4.623 2BA 4.0-4.21/4 -32 5.60 5.690 5.486 3BA06 -32 7.10 7.264 7.087 4BA 3.0-3.238 -32 8.70 8.865 8.661 5BA 27-2.87716 -28 10.20 10.338 10.135 6BA2.4-2.51/2 -28 11.80 11.938 11.7099/16 -24 13.20 13.386 13.13238 -24 14.80 14.986 14.73234 -20 17.80 17.958 17.678778 -20 21.00 21.133 20.8531 -20 24.00 24.308 24.028螺丝攻牙钻孔径和滚丝径对照表英制螺纹公制螺纹针车用螺纹规格(UNEF)钻孔径规格滚丝径规格滚丝径硬材软材W 1/8 -40 2.65 2.60 M3X 0.5 2.63-2.60 SM78-40 2.735-2.688W ®32 - 32 3.25 3.20 M3.0 X 0.6 2.56-2.53 SM&44 2.769-2.722W3/16 -24 3.75 3.70 M3.5 X 0.6 3.06-3.03 SM904-4O 3.128-3.083 W 1/4 - 20 5.10 5.00 M4.0 X 0.7 3.49-3.45 SM1/B4-40 3.855-3.805 W^16- 18 6.60 6.50 M4.0 X 0.75 3.45-3.41 SIVK36-32 4.205-4.155 W3/8- 16 8.00 7.90 M4.5 X 0.75 3.96-3.92 SM36-28 4.143-4.093W 7716- 14 9.40 9.30 M5.0 X 0.8 4.43-4.38 SIWB2-32 5.003-4.955W 1/2 - 12 10.70 10.50 M5.0 X 0.9 4.36-4.31 SM1/54-28 5.325-5.570W1 - 8 22.40 22.00 SM3/8-28 8.880-8.015W 1-1/8 - 7 25.00 24.80 W 1 - 1/4 - 7 28.30 28.00SM7/16-28 10.466-10.401 SM7/16-16 10.037-9.967SM1/2-20 11.819-11.749 SM9/26-20 13.400-13.425英制管螺纹 英制管螺纹 美制管螺纹规格 标准径 钻孔径 规格 标准径 有交牙部之长度(最小)中之毋螺牙内径 标准长度(最小)中之毋螺牙内径 规格 钻孔径 最大 最小 使用绞刀时 不用绞刀时 NPT NPS 使用绞刀时 不用绞刀时PS 1/16 - 28 6.50 6.632 6.490 PT 1/16 - 28 6.10 6.20 6.244 6.384 1/16 - 27 6.10 6.25 6.35 PS 1/8 - 28 8.508.637 8.495 PT 1/8 - 28 8.108.20 8.249 8.388 1/8 - 27 8.338.438.74PS 1/4 - 19 11.40 11.549 11.341 PT 1/4 - 19 10.70 11.00 10.962 11.174 1/4 - 18 10.72 11.13 11.13 PS 3/8-19 15.00 15.054 14.846PT 3/8 - 19 14.20 14.5014.448 14.658 3/8 - 18 14.27 14.27 14.68 PS 1/2 -14 18.50 18.773 18.489 PT 1/2 - 14 17.60 18.00 17.979 18.263 1/2 - 14 17.48 17.8618.26PS 3/4 -14 24.00 24.259 23.975 PT 3/4 - 14 23.0023.50 23.378 23.663 3/4 - 14 22.6323.01 23.42PS 1 - 11 30.20 30.471 30.111 PT 1- 11 29.00 29.50 29.459 29.822 1 - 11-1/2 28.58 28.9829.36PS 1-1/4 - 11 38.80 39.132 38.772 PT 1-1/4 - 11 37.50 38.0037.976 38.339 1-1/4-11-1/2 37.31 37.6938.10 PS 1-1/2 - 11 44.80 45.025 44.665 PT 1-1/2 - 11 43.40 44.00 43.869 44.232 1-1/2-11-1/2 43.6644.0444.45PS 2 - 11 56.50 56.836 56.476 PT 2 - 11 54.9055.5055.412 55.844 2 - 11 - 1/2 55.5855.96 56.36W 9/16 - 12 12.30 12.00 M6.0 X 1.0 5.30-5.25 SM/4-40 5.890-5.735 W 5/8 - 11 13.70 13.50 M7.0X 1.0 6.30-6.25 SM/14-28 5.721-5.366 W 3/4 - 10 16.70 16.50 M8.0X 1.0 7.28-7.23 SM93/2-28 6.508-6.648 W 7/8 - 9 19.50 19.30 M8.0X 1.25 7.12-7.07 SM1/132-28 8.092-8.432。

螺丝攻牙钻孔径和滚丝径对照表

螺丝攻牙钻孔径和滚丝径对照表公制粗螺纹美制粗螺纹规格标准径 2级牙钻孔径规格〔UNC〕标准径 2级牙钻孔径最大最小最大最小M1.0×0.25 0.75 0.785 0.729 NO.1-64(1.854) 1.55 1.582 1.425 M1.1×0.25 0.85 0.885 0.829 NO.2-56(2.184) 1.80 1.871 1.695 M1.2×0.25 0.95 0.9850.985 NO.3-48(2.515) 2.10 2.146 1.941M1.4×0.3 1.10 1.142 1.075 NO.4-40(2.845) 2.30 2.385 2.157 M1.6×0.35 1.25 1.321 1.221 NO.5-40(3.175) 2.60 2.697 2.487 M1.7×0.35 1.35 1.421 1.321 NO.6-32(3.505) 2.80 2.895 2.642 M1.8×0.35 1.45 1.521 1.421 NO8-32(4.166) 3.40 3.53 3.302M2.0×0.4 1.60 1.679 1.567 NO.10-24(4.826) 3.90 3.962 3.683 M2.2×0.45 1.75 1.838 1.713 NO.12-24(5.486) 4.50 4.597 4.344 M2.3×0.4 1.90 1.979 1.867 1/4-20 5.10 5.257 4.979M2.5×0.45 2.10 2.138 2.013 5/16-18 6.60 6.731 6.401M2.6×0.45 2.20 2.238 2.113 3/8-16 8.00 8.153 7.798M3.0×0.5 2.50 2.599 2.459 7/16-14 9.40 9.55 9.144M3.0×0.6 2.40 2.440 2.280 1/2-13 10.80 11.023 10.592M3.5×0.6 2.90 3.010 2.850 9/16-12 12.20 12.446 11.989M4.0×0.7 3.30 3.422 3.242 5/8-11 13.60 12.868 13.386M4.0×0.75 3.25 3.326 3.106 3/4-10 16.50 18.840 16.307M4.5×0.75 3.80 3.878 3.688 7/8-9 19.50 19.761 19.177M5.0×0.8 4.20 4.334 4.134 1 22.20 22.606 21.971M5.0×0.9 4.10 4.170 3.930 1-1/8-7 25.00 25.349 24.638M6.0×1.0 5.00 5.153 4.917 1-1/4-7 28.20 28.524 27.813M7.0×1.0 6.00 6.153 5.917 1-3/8-6 30.80 31.115 30.353M8.0×1.25 6.80 6.912 6.647 1-1/2-6 34.00 34.290 33.528M9.0×1.25 7.80 7.912 7.647 1-3/4-5 39.50 39.827 38.964M10×1.5 8.50 8.676 8.376 2-4-1/2 45.20 45.593 44.679M11×1.5 9.50 9.676 9.376M12×1.75 10.30 10.441 10.106M14×2.0 12.00 12.210 11.835M16×2.0 14.00 14.210 13.835M18×2.5 15.50 15.744 15.294M20×2.5 17.50 17.744 17.294M22×2.5 19.50 19.744 19.294M24×3.0 21.00 21.252 20.752M27×3.0 24.00 24.252 23.752M30×3.5 26.50 26.771 26.211螺丝攻牙钻孔径和滚丝径对照表公制细螺纹美制细螺纹规格标准径 2级牙钻孔径规格〔UNC〕标准径 2级牙钻孔径最大最小最大最小M1.0×0.2 0.80 0.821 0.783 NO.0-80(1.524) 1.25 1.305 1.182M1.1×0.2 0.90 0.921 0.883 NO.1-72(1.854) 1.55 1.612 1.474M1.2×0.2 1.00 1.021 0.983 NO.2-64(2.184) 1.85 1.912 1.756M1.4×0.2 1.20 1.221 1.183 NO.3-56(2.515) 2.10 2.197 2.025M1.6×0.2 1.40 1.421 1.383 NO.4-48(2.845) 2.40 2.458 2.271M1.7×0.2 1.45 1.500 1.460 NO.5-44(3.175) 2.70 2.740 2.551M1.8×0.2 1.60 1.621 1.583 NO.6-40(3.505) 2.90 3.022 2.820 M2.0×0.25 1.75 1.785 1.729 NO.8-36(4.166) 3.50 3.606 3.404 M2.2×0.25 1.95 1.985 1.929 NO.10-32(4.826) 4.10 4.165 3.963 M2.3×0.25 2.05 2.061 2.001 NO.12-28(5.846) 4.60 4.724 4.496 M2.5×0.35 2.20 2.221 2.121 1/4-28 5.50 5.588 5.360M2.6×0.35 2.20 2.246 2.186 5/16-24 6.90 7.035 6.782M3.0×0.35 2.70 2.721 2.621 3/8-24 8.50 8.636 8.382M3.5×0.35 3.20 3.221 3.121 7/16-20 9.90 10.033 9.729M4.0×0.5 3.50 3.599 3.459 1/2-20 11.50 11.607 11.329M4.5×0.5 4.00 4.099 3.959 9/16-18 12.90 13.081 12.751M5.0×0.5 4.50 4.599 4.459 5/8-18 14.50 14.681 14.351M5.5×0.5 5.00 5.099 4.959 3/4-16 17.50 17.678 17.323M6.0×0.75 5.30 5.378 5.188 7/8-14 20.50 20.675 20.270M6.0×0.5 5.50 5.550 5.400 1-12 23.20 23.571 23.114M7.0×0.75 6.30 6.378 6.188 1-1/8-12 26.50 26.746 26.289M7.0×0.5 6.50 6.550 6.400 1-1/4-12 29.50 29.921 29.464M8.0×1.0 7.00 7.153 6.917 1-3/8-12 32.80 33.096 32.639M8.0×0.75 7.30 7.378 7.188 1-1/2-12 36.00 36.271 35.814M8.0×0.5 7.50 7.520 7.400M9.0×1.0 8.00 8.153 7.917M9.0×0.75 8.30 8.378 8.188M10×1.25 8.80 8.912 8.647M10×1.0 9.00 9.153 8.917M10×0.75 9.30 9.378 9.188M10×0.5 9.50 9.520 9.400M11×1.0 10.00 10.153 9.917M11×0.75 10.30 10.378 10.188. .M12×1.5 10.50 10.676 10.376M12×1.25 10.80 10.912 10.647M12×1.0 11.00 11.153 10.917M12×0.5 11.50 11.520 11.400M14×1.5 12.50 12.676 12.376M14×1.0 13.00 13.153 12.917M15×1.5 13.50 13.676 13.376M15×1.0 14.00 14.153 13.917M16×1.5 14.50 14.676 14.376M16×1.0 15.00 15.153 14.917M17×1.5 15.50 15.676 15.376M17×1.0 16.00 16.153 15.917M18×2.0 16.00 16.210 15.835M18×1.5 16.50 16.676 16.376M18×1.0 17.00 17.153 16.917M20×2.0 18.00 18.210 17.835M20×1.5 18.50 18.676 18.376M20×1.0 19.00 19.153 18.917M22×2.0 20.00 20.210 19.835M22×1.5 20.50 20.676 20.376M22×1.0 21.00 21.153 20.917M24×2.0 22.00 22.210 21.835M24×1.5 22.50 22.676 22.376M24×1.0 23.00 23.153 22.917M25×2.0 23.00 23.210 22.835M25×1.5 23.50 23.676 23.376M25×1.0 24.00 24.153 23.917M26×1.5 24.50 24.676 24.376M27×2.0 25.00 25.210 24.835M27×1.5 25.50 25.676 25.376M27×1.0 26.00 26.153 25.917M28×2.0 26.00 26.210 25.835M28×1.5 26.50 26.676 26.376M28×1.0 27.00 27.153 26.917M30×3.0 27.00 27.252 26.752M30×2.0 28.00 28.210 27.835M30×1.5 28.50 28.676 28.376M30×1.0 29.00 29.153 28.917. v .M32×2.0 30.00 30.210 29.835M32×1.5 30.50 30.676 30.376M33×3.0 30.00 30.252 29.752M33×2.0 31.00 31.210 30.835M33×1.5 31.50 31.676 31.376M35×1.5 33.50 33.676 33.376M36×3.0 33.00 33.252 32.752M36×2.0 34.00 34.210 33.835M36×1.5 34.50 34.676 34.376螺丝攻牙钻孔径和滚丝径对照表公制挤压丝攻钻孔径美制挤压丝攻钻孔径规格精度等级规格〔UNC〕精度等级G4-G6 G7-G8 G9 G4-G6 G7-G8 G9M1.0×0.25 0.86 0.88 - NO.2-56UNC 1.94 --M1.1×0.25 0.96 0.98 - NO.3-48 2.23 --M1.2×0.25 1.06 1.08 - NO.4-40 2.50 --M1.4×0.3 1.24 1.25 - NO.5-40 2.83 --M1.6×0.35 1.41 1.43 - NO.6-32 3.07 --M1.7×0.35 1.51 1.53 - NO.8-32 3.73 3.77 -M1.8×0.35 1.61 1.63 - NO.10-24 4.24 4.3 -M2.0×0.4 1.78 1.80 - NO.12-24 4.90 4.96 -M2.2×0.45 1.95 1.98 - 1/4-20 - 5.72 -M2.3×0.4 2.08 2.10 - 5/16-18 - 7.24 -M2.5×0.45 2.25 2.28 - 3/8-16 - 8.74 8.81M2.6×0.45 2.35 2.38 - 7/16-14 - 10.20 10.30 M3.0×0.5 2.73 2.75 - 1/2-13 - 11.27 11.82M3.5×0.6 3.17 3.20 - NO.2-64UNF 1.97 --M4.0×0.7 3.62 3.65 3.69 NO.3-56 2.27 --M5.0×0.8 4.56 4.60 4.64 NO.4-48 2.56 --M6.0×1.0 5.45 5.50 5.55 NO.5-44 2.86 --M7.0×1.0 6.45 6.50 6.55 NO.6-40 3.16 --M8.0×1.25 7.31 7.38 7.44 NO.8-36 3.78 --M10×1.5 9.18 9.25 9.32 NO.10-32 4.39 4.43 -M10×1.25 9.31 9.38 9.44 NO.12-28 4.99 5.04 -M12×1.75 11.04 11.12 11.21 1/4-28 5.85 5.90 -M12×1.25 11.31 11.38 11.44 5/16-24 7.36 7.41 - 3/8-24 - 9.00 -. .7/16-20 - 10.48 10.541/2-20 - 12.07 12.13美制特细螺纹英制电器螺纹规格标准径 2级牙钻孔径规格钻孔径最大最小NO.12-32 4.70 4.826 4.623 2BA 4.0-4.21/4 -32 5.60 5.690 5.486 3BA5/16 -32 7.10 7.264 7.087 4BA 3.0-3.23/8 -32 8.70 8.865 8.661 5BA 2.7-2.87/16 -28 10.20 10.338 10.135 6BA 2.4-2.51/2 -28 11.80 11.938 11.7099/16 -24 13.20 13.386 13.1325/8 -24 14.80 14.986 14.7323/4 -20 17.80 17.958 17.6787/8 -20 21.00 21.133 20.8531 -20 24.00 24.308 24.028螺丝攻牙钻孔径和滚丝径对照表英制螺纹公制螺纹针车用螺纹规格(UNEF) 钻孔径规格滚丝径规格滚丝径硬材软材W 1/8 - 40 2.65 2.60 M3×0.5 2.63-2.60 SM1/8-40 2.735-2.688W 5/32 - 32 3.25 3.20 M3.0×0.6 2.56-2.53 SM1/8-44 2.769-2.722W 3/16 - 24 3.75 3.70 M3.5×0.6 3.06-3.03 SM9/64-40 3.128-3.083 W 1/4 - 20 5.10 5.00 M4.0×0.7 3.49-3.45 SM11/64-40 3.855-3.805 W 5/16 - 18 6.60 6.50 M4.0×0.75 3.45-3.41 SM3/16-32 4.205-4.155 W 3/8 - 16 8.00 7.90 M4.5×0.75 3.96-3.92 SM3/16-28 4.143-4.093 W 7/16 - 14 9.40 9.30 M5.0×0.8 4.43-4.38 SM7/32-32 5.003-4.955 W 1/2 - 12 10.70 10.50 M5.0×0.9 4.36-4.31 SM15/64-28 5.325-5.570 W 9/16 - 12 12.30 12.00 M6.0×1.0 5.30-5.25 SM1/4-40 5.890-5.735 W 5/8 - 11 13.70 13.50 M7.0×1.0 6.30-6.25 SM1/4-28 5.721-5.366 W 3/4 - 10 16.70 16.50 M8.0×1.0 7.28-7.23 SM9/32-28 6.508-6.648 W 7/8 - 9 19.50 19.30 M8.0×1.25 7.12-7.07 SM11/32-28 8.092-8.432 W1 - 8 22.40 22.00 SM3/8-28 8.880-8.015W 1-1/8 - 7 25.00 24.80 SM7/16-28 10.466-10.401W 1 - 1/4 - 7 28.30 28.00 SM7/16-16 10.037-9.967SM1/2-20 11.819-11.749. v .SM9/26-20 13.400-13.425英制管螺纹英制管螺纹美制管螺纹规格标准径钻孔径规格标准径有交牙部之长度〔最小〕中之毋螺牙内径标准长度〔最小〕中之毋螺牙内径规格钻孔径最大最小使用绞刀时不用绞刀时 NPT NPS使用绞刀时不用绞刀时PS 1/16 - 28 6.50 6.632 6.490 PT 1/16 - 28 6.10 6.20 6.244 6.384 1/16 - 27 6.10 6.25 6.35PS 1/8 - 28 8.50 8.637 8.495 PT 1/8 - 28 8.10 8.20 8.249 8.388 1/8 - 278.33 8.43 8.74PS 1/4 - 19 11.40 11.549 11.341 PT 1/4 - 19 10.70 11.00 10.962 11.174 1/4 - 18 10.72 11.13 11.13PS 3/8 - 19 15.00 15.054 14.846 PT 3/8 - 19 14.20 14.50 14.448 14.658 3/8 - 18 14.27 14.27 14.68PS 1/2 - 14 18.50 18.773 18.489 PT 1/2 - 14 17.60 18.00 17.979 18.263 1/2 - 14 17.48 17.86 18.26PS 3/4 -14 24.00 24.259 23.975 PT 3/4 - 14 23.00 23.50 23.378 23.663 3/4 - 14 22.63 23.01 23.42PS 1 - 11 30.20 30.471 30.111 PT 1- 11 29.00 29.50 29.459 29.822 1 - 11-1/2 28.58 28.98 29.36PS 1-1/4 - 11 38.80 39.132 38.772 PT 1-1/4 - 11 37.50 38.00 37.976 38.339 1-1/4-11-1/2 37.31 37.69 38.10PS 1-1/2 - 11 44.80 45.025 44.665 PT 1-1/2 - 11 43.40 44.00 43.869 44.232 1-1/2-11-1/2 43.66 44.04 44.45PS 2 - 11 56.50 56.836 56.476 PT 2 - 11 54.90 55.50 55.412 55.844 2 - 11 - 1/2 55.58 55.96 56.36。

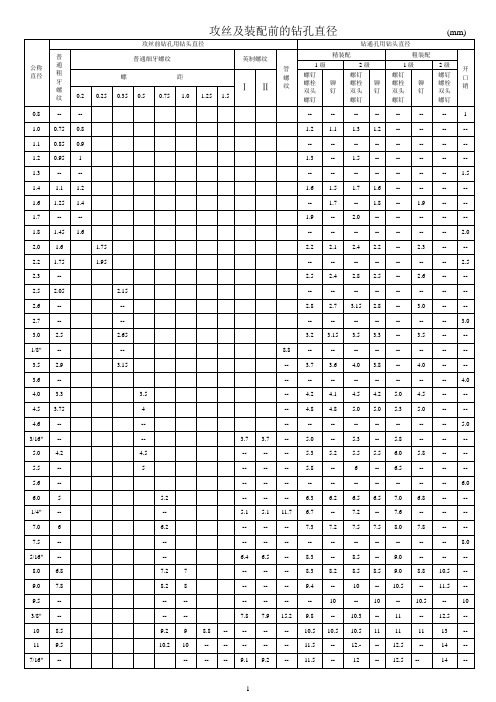

攻丝及装配前的钻孔直径

铆接前铆钉直径d;

③如为开口销时,系指其直径d;④如为螺纹时,系指其公称直径,普通螺纹按GB196-81;如为管螺纹,请查设计手册21-17(GB7307-87),以手册数据为准。

2.“攻丝前钻孔英制螺纹”一栏中,I栏所示的直径,适用于攻丝时螺纹的牙尖挤高不大的材料上钻孔;II栏所示的直径,适用于攻丝时螺纹的牙尖挤高较大的材料上钻孔,具体请查设计手册21-19,以手册为准。

3.“精装配”一栏中,“一级装配”栏所示的直径,适用于精密机械和仪表制造用的钻头;“2级装配”栏所示的直径,则适用于机械制造和机床制造用的钻头。

4.“粗装配”一栏中所示的直径,适用于机械制造和其它工业部门用的钻头。

5. 钻头系列:0.10~0.35(0.01) GB6135-85, 粗直柄小麻花钻;

0.2~1.00(+0.02,+0.05,+0.08) 1~2(0.05) GB6134-85 直柄小麻花钻;

1~14(+0.2,+0.5,+0.8), 14~32(0.25), 32~40(0.5) GB1435-85 直短钻;

2~3(0.05), 3~14(0.1) , 14~20(0.25), GB1436-85 直柄麻花钻;

1~14(0.1), 14~31.5(0.25), GB1437-85 直长钻。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金件上的螺母、螺钉的结构形式

铆接螺母

铆接螺母常见的形式有压铆螺母柱、压铆螺母、涨铆螺母、拉铆螺母、浮动压铆螺母

压铆螺母柱

压铆就是指在铆接过程中,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式,压铆的非标螺母有两种,一种是压铆螺母柱,一种是压铆螺母。

采用此种铆接形式实现和基材的连接的,此种铆接形式通常要求铆接零件的硬度要大于基材的硬度。

普通低碳钢、铝合金板、铜板板材适合于压接压铆螺母柱,对于不锈钢和高碳钢板材因为材质较硬,需要特制的高强度的压铆螺母柱,不仅价格很高,而且压接困难,压接不牢靠,压接后容易脱落,厂家为了保证可靠性,常常需要在螺母柱的侧面加焊一下,工艺性不好,因此,有压铆螺母柱和压铆螺母的钣金零件尽可能不采用不锈钢。

包括压铆螺钉、压铆螺母也是这种情况,不合适在不锈钢板材上使用。

压铆螺母柱的压接过程如图1-41所示:

图 1-41 压铆过程示意图

压铆螺母

压铆螺母的压接过程如图1-42所示:

图 1-42 压铆过程示意图

涨铆螺母

涨铆就是指在铆接过程中,铆装螺钉或螺母的部分材料在外力作用下发生塑性变形,和基体材料形成紧配合,从而实现两个零件的可靠连接的方式。

常用的ZRS等等就是采用此种铆接型式实现和基材的连接的。

涨铆工艺比较简单,连接强度较低,通常用在对紧固件高度有限制,且承受扭距不大的情况。

如图1-43所示:

图1-43涨铆过程示意图

拉铆螺母

拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基

材来实现可靠的连接。

常用的拉铆螺母就是采用此种铆接型式实现和基材的连接的。

拉铆使用专用的铆枪进行铆接,多用在安装空间较小,无法使用通用铆接工装的情况,例如封闭的管材。

如图1-44所示:

图 1-44拉铆过程示意图

浮动压铆螺母

有些钣金结构上的铆装螺母,因为整体机箱结构复杂,结构的积累误差太大,以致这些铆装螺母的相对位置误差很大,造成其它零件装配困难,在相应的压铆螺母位置上采用压

铆式浮动螺母后,很好的改善了这一情况。

如图1-45所示:(注意事项:压铆位置一定要有足够空间)

图1-45 浮动压铆螺母压入过程示意图

涨铆螺母或压铆螺母到边距离

涨铆螺母或压铆螺母都是通过对板料的挤压使之和板料铆合在一起,涨铆或压铆时如到边的距离太近,则容易使此部分变形,无特殊要求时,铆装紧固件中心线和板边缘最小距离应该大于L,见图1-46,否则必须使用专用夹具防止板的边缘受力变形。

L的大小参见新的《非标紧固件》手册,每种非标紧固件的L值都有详细描述。

图 1-46 中心线和板边缘最小距离

影响铆接质量的因素

影响铆接质量的因素很多,总结下来,主要有以下几个:基材性能,底孔尺寸,铆接方式。

基材性能。

基材硬度适当时,铆接质量较好,铆接件的受力较好。

底孔尺寸。

底孔尺寸的大小直接影响铆接的质量,开大了,基材和铆接件的间隙大,对于压铆来讲,不能有足够的变形来填满铆接件上的沟槽,使剪切受力不足,直接影响压铆螺母(钉)的抗推力。

对于涨铆螺钉来讲,底孔太大,铆接过程中由塑性变形而产生的挤压力变小,直接影响涨铆螺钉(母)的抗推力和抗扭力。

对拉铆相同,底孔太大,使塑性变形后两件之间的有效摩擦力减小,影响铆接的质量。

底孔尺寸小,虽然在一定程度上可以增加

铆接的承力,但是容易造成铆接外观质量差,铆接力大,安装不便、易造成底板变形等缺点,影响铆接工作的生产效率和铆接的质量。

铆接方式。

在上一节中已经有所介绍。

铆装螺钉、螺母在使用的过程中要非常注意其所在的场合,不同的场合,不同的受力要求,就要采用不同的型式。

如果采用的不合适,就会降低铆装螺钉、螺母的受力范围,造成连接的失效。

下面举几个例子来说明正常情况下的正确使用方法。

1)不要在铝板阳极氧化或表面处理之前安装钢或不锈钢铆装紧固件。

2)同一直线上压铆过多,被挤压的材料没有地方可流动,会产生很大的应力,使工件弯曲成弧形

3)尽量保证在板的表面镀覆处理后再安装铆装紧固件。

4)M5、M6、M8、M10的螺母一般要点焊,太大的螺母一般要求强度较大,可采用弧焊,M4(含M4)以下尽量选用涨铆螺母,如是电镀件,可选用未电镀的涨铆螺母。

5)当在折弯边上铆压螺母时,为保证铆压螺母的铆接质量,需注意1、铆孔边到折弯边的距离必须大于折弯的变形区。

2、铆装螺母中心到折弯边内侧的距离L应大于铆装螺母外圆柱半径和折弯内半径之和。

即L>D/2+r。

凸焊螺母

凸焊螺母(点焊螺母)在钣金件结构设计中使用非常广泛,在公司的结构设计中,也经常用到,但是,很多设计中,预孔的大小没有按照标准,是无法准确定位的。

国家标准的凸焊螺母有两种,一种是焊接六角螺母GB13680-92,定位比较粗糙,定位尺寸不准确,焊接后经常需要对螺纹回丝;另外一种是焊接六角螺母GB13681-92,焊接时有自定位结构,推荐采用这种结构。

其结构型式和尺寸按图1-47和图1-48,焊接用钢板焊接前的孔径D0和板厚H的推荐值按表1-17的规定。

图1-47 焊接六角螺母GB13681-92结构型式

图 1-48焊接六角螺母和钢板的焊接

表1-17 焊接六角螺母GB13681-92尺寸和对应钢板的开孔厚度(mm)

螺纹规格

(D或D×P)M4 M5 M6 M8 M10 M12 M16 ───

M8×

1

M10×1

M12×1

. 5

M16×

1. 5 ────

(M10×1.2

5)

(M12×

1. 25)

─

e

mi

n

9.83

10.9

5

12.0

2

15.3

8

18.74 20.91 26.51

d y

ma

x

5.97

6.96

7.96

10.4

5

12.45 14.75

18.73

5 mi

n

5.885

6.87

7.87

10.3

4

12.34 14.64

18.60

5

h 1

ma

x

0.65 0.70 0.75 0.90 1.15 1.40 1.80

mi

n

0.55 0.60 0.60 0.75 0.95 1.20 1.60

h ma0.35 0.40 0.40 0.50 0.65 0.80 1.0

2

x

mi

n

0.25 0.30 0.30 0.35 0.50 0.60 0.80 m

ma

x

3.5 4 5 6.5 8 10 13

mi

n

3.2 3.7

4.7 6.14 7.64 9.64 12.3 D

ma

x

6.075

7.09

8.09

10.6

1

12.61 14.91 18.93

mi

n

6 7 8 10.5 12.5 14.8 18.8 H

ma

x

3 3.5

4 4.

5 5 5 6

mi

n

0.75 0.9 0.9 1 1.25 1.5 2 翻孔攻丝

翻孔攻丝的预孔、外经、高度等列表:

常用粗牙螺纹翻孔尺寸

表1-18 常用粗牙螺纹翻孔尺寸

螺纹直径

M

材料厚

度t

翻孔内

径D1

翻孔外径

D2

翻孔总高

h

预冲孔直

径D0

翻孔

圆角半径M2.5

0.6

2.1

2.8 1.2 1.4 0.3

0.8 2.8 1.44 1.5 0.4

1 2.9 1.8 1.

2 0.5

1.2

2.9 1.92 1.3 0.6

M3

1

2.55

3.5 2 1.4 0.5

1.2 3.5

2.16 1.5 0.6

1.5 3.5

2.4 1.7 0.75

M4

1

3.35

4.46 2 2.3 0.5 1.2 4.5 2.16 2.3 0.6

1.5 4.65

2.7 1.8 0.75

2 4.56 3.2 2.4 1

M5 1.2

4.25

5.6 2.4 3 0.6

1.5 5.75 3

2.5 0.75

2 5.75 3.6 2.7 1 2.5 5.75 4 3.1 1.25

翻孔攻丝到折弯边的最小距离

表1-19 翻孔攻丝中心到折弯边距离H值对照表:

材料厚度

螺纹直径

1.0 1.2 1.5

2.0

M3 6.2 6.6 - -

M4 7.7 8 -

M5 - 7.6 8.4 -

涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较

表1-20 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较连接方式

特点涨铆螺母压铆螺母

拉

铆

翻孔攻丝

加工性好好好一般

板材要求

不锈钢铆

装易脱落

不锈钢铆装很差,

要使用特制压铆螺母,

且要点焊

无

薄板及铜、铝软材易滑

牙

精度好好好一般

耐用性好好好

铜、铝软材差,其它材料螺纹有3~4扣以上好

成本高高

一

般

底

质量好好好一般。