铸造法制备颗粒增强铝基复合材料的研究进展

颗粒增强铝基复合材料的研究开发与应用

损 害最 终复合 材料 的性 能 。 一个成 功 的复合 材料制 备

过 程 , 须保 证颗 粒和 铝之 间达 到很好 结合 ,以及 颗 必 粒 和铝之 间没 有发 生 明 显 有 害 的化学 反应 。搅 拌 复 台 方 法发 展 的 初期 是 在 大 气 或气 体 保护 下 用搅 拌 产 生 的涡 流将 颗 粒 引入熔 体 ,由于搅 拌过 程 中吸人 气 体 和卷 入 氧 化夹 杂 .制备 的

高 3 的 密度 ,基 本 保 持 了铝 合 金 轻 质 、优 良导 热 % 性 能 的优 点 。此 外 ,颗 粒增 强 明显地 改善 了铝台 金 的耐磨 性 能 ,尤 其 是 在 有 润滑 条 件 下 的 耐磨 性 。 据 介 绍 。2v1%SC颗 粒 增 强 的铝 基 复台 材料 的耐磨 0o. i

粒 , SC、 l T C 另一种是 软 质颗粒如 石 墨 。陶 如 i Az O i, 瓷颗粒 具有 很 高强度 和硬度 , 入 到铝合 金 中可 以显 加 著提 高基体 材料 的强度 和抗 变形 能力 。另外 , 与普通 铝合 金相 比, 质陶 瓷颗粒 也 使铝基 复合材 料具 有更 硬 好耐磨 性 , 并且 热膨胀 性 能也 明显改 善 。这类 铝基复 合材料 主要用 于 制作航 空 、 航天结 构 件 ,电子壳 体和

温 力学性 能 , 的热膨 胀系数 ,良好的耐 磨性 和导 热 低 性能, 在航 空航天 、 汽车 、 电子 、 光学 等工 业 领域具有 相 当广 泛的应 用前 景。

艺简 单 , 易形成 一 定的规模 。但为 了保证 复合后 熔 容

颗粒 增 强 体 分 为 两大 类 ,一种 是 硬质 的陶 瓷颗

制备方 法

颗粒增 强铝基 复合材 料 的制 各工 艺有 多种 , 基本 的方法有两 种 : 粉末 冶金 和搅拌 复合 法 。粉末 冶金法

颗粒增强铝基复合材料的研究与进展

颗粒 利用 率低

l 1

轧 制件

工 艺复 杂 润 湿 性 好 燃 气涡轮 机 ;热 交换机 ;耐 热

增 强体 分布 均匀 元 件;切 削工具

即得 到所需 的复合材料 。用该方法制备 的颗粒与铝基体之 于形状和尺寸都不相同的各种颗粒 , 对 于颗粒增强铝基 复合材 料的 浇注 , 间的润湿性好 , 粒 子分布均匀 , 且制备设备 简单 , 成本低 廉 , 能够大 可设计性有 了很大的提高。 同时 , 粉末冶金法存在不少独特 的优点 , 规模生产 。 现在 , 成熟 的半 固态搅拌铸造法 主要应用于微米级颗粒 , 制备 的复合材料颗粒分布均匀 、 组织细密 , 不易出现偏析和偏聚 ; 烧 对 于亚微米级和纳米级颗粒 , 搅拌铸造法还 比较难控制其在铝液 中 结 温度 比金属 的熔点 低 , 减 轻了界面之 间的反 应 , 减少 了化合物 的 此方法金属液处于半 固态 , 粘度 比较大 , 易形 生成 , 提高了产 品的精度 。 在航天领域 , 英 国航天金属基复合材料公 的均匀分布㈣。同时 , 成 团聚现象 , 导致复合材料的相关性能降低 。齐海波等采用半 固态 司( A MC ) 采用高能球磨 粉末冶金法成功研 制出碳化硅 颗粒增强 铝 搅拌挤压铸造方法制备出 S i C复合材料制动盘 , 与传统 H T 2 5 0铸铁 基( 2 0 0 9 / S i C / 1 5 p ) 复合材 料 , 用此材料 制造 的直 升机旋翼 系统连 接 该新 型制动盘热膨胀系数更小 、 导热性能更好 、 质量也 用模锻件 已成功应用于欧直公司生产 的新 型直升机旋翼上 。 该材料 制 动盘相 比, 不仅延长 了制动盘 的使用周期 , 也节约了成本㈣。 与铝合金相 比, 弹性模量提高约 4 0 %, 构建刚度提高约 3 0 %, 寿命提 更轻 ,

搅拌铸造颗粒增强铝基复合材料颗粒分散性研究

we t g f ra go r t d Si p rce n o d wet g f rds e s d Si a ils wi h l y tn o g lme ae C a ils a d g o ti o ip r e C p rce t t e al i t n t h o m et Ony at r t iig g o tig, a h C a ilsb lds e s d a d c ng sr mo e l . l f t nn o dwet e a a n c nt e Si p r ce ewel ip re , n a a e t - v

o CpAI f Si / Com o i sb i Ca t g p st y St si e r n

CHENG in f n ’ W ANG i L U Ch n - ig , Ja — g , e Ka’ I a g m n ’ CHEN Xu h n , —o g

( . lg f tr l c n ea dE gn eig C o g i nv ri , h n qn 0 0 0 C ia 1 Col eo e i i c n n ie r , h n qn U i st C o g i 4 0 3 , hn ; e Ma a S e n g e y g 2 C o g i c d myo t lg n ai s e t n C o g i 0 0 0 C ia . h n qn A a e f g Mer o ya dQu l I p ci , h n qn 4 0 2 , hn ) o t n y o g

t e r p r t n r c s o o p st s m i o i su r .M ir s r c u e f t e e a pe s h p e a a i p o e s f c m o i o e e . l s d l ry c o tu t r o h s s m ls wa

颗粒增强铝基复合材料研究与应用发展

3、结构性能

通过观察复合材料的显微组织,分析碳化硅颗粒的分布情况和界面结合情况。 实验结果显示,随着碳化硅颗粒含量的增加,颗粒分布逐渐均匀,界面结合强度 也逐渐提高。Fra bibliotek结果分析

实验结果表明,碳化硅颗粒增强铝基复合材料的物理性能、化学性能和结构 性能均得到显著改善。随着碳化硅颗粒含量的增加,复合材料的密度、硬度和界 面结合强度逐渐提高,而热导率呈现先增加后减小的趋势。这些现象和结果与碳 化硅颗粒含量、分布情况以及界面结合情况密切相关。

材料选择

碳化硅颗粒增强铝基复合材料的制备方法主要包括搅拌铸造法、挤压铸造法、 粉末冶金法和喷射沉积法等。本次演示选取搅拌铸造法进行研究,具体实验过程 如下:

1、按照一定比例将铝材和碳化硅颗粒混合均匀; 2、将混合物放入坩埚中,加热至熔化;

3、搅拌熔融的混合物,确保碳化硅颗粒均匀分布; 4、浇注至预定的模具中,冷却凝固后得到碳化硅颗粒增强铝基复合材料。

然而,尽管颗粒增强铝基复合材料具有诸多优点,但在其研究与应用方面仍 存在一些问题和不足之处。首先,制备工艺复杂且成本较高,限制了其广泛应用。 其次,材料的各向异性较为明显,影响了其性能的进一步提升。此外,关于颗粒 增强铝基复合材料在复杂服役条件下的长期性能和可靠性方面仍需进一步研究和 验证。

未来,随着科学技术的不断进步和研究的深入,颗粒增强铝基复合材料将会 在更多领域得到应用和发展。为进一步提高其性能和降低成本,可以研究新的制 备工艺和优化现有工艺参数,探索新型增强颗粒和基体合金。针对其各向异性和 长期性能问题,可以开展深入的理论和实验研究,建立完善的性能评价体系,为 实际应用提供更加可靠的依据。

感谢观看

3、结构设计难度大:由于碳化硅颗粒增强铝基复合材料的力学性能与传统 的金属材料存在较大差异,因此在进行结构设计时需要考虑更多的影响因素,增 加了设计的难度。

颗粒增强铝基复合材料的研究现状

颗粒增强铝基复合材料的研究现状杨佳;曹风江;谭建波【摘要】复合材料是一种重要的工程材料,具有优异的力学性能.颗粒增强铝基复合材料是众所周知的复合材料之一,具有优异的性能,如高强度、硬度、刚度、耐磨性和耐疲劳性,因此成为了20世纪最具有发展前途的材料之一.本文综述了颗粒增强铝基复合材料的研究现状,从基体、增强颗粒的选择,复合材料的制备方法、影响复合材料制备的因素及解决方法等方面进行了详细阐述,并且针对目前面对的问题,提出了以后的发展方向.【期刊名称】《铸造设备与工艺》【年(卷),期】2017(000)005【总页数】5页(P69-72,78)【关键词】铝基复合材料;基体;增强颗粒;制备方法;润湿性【作者】杨佳;曹风江;谭建波【作者单位】河北科技大学材料科学与工程学院,河北石家庄050018;沧州职业技术学院,河北沧州061000;河北科技大学材料科学与工程学院,河北石家庄050018【正文语种】中文【中图分类】TB333复合材料是将两种或两种以上不同性质的材料通过物理或化学的方法在宏观或微观上复合而成的具有优良性能的新材料,新材料具有组成材料的互补性能[l]。

根据复合材料的基体不同,复合材料可以分为:陶瓷基复合材料、金属基复合材料和树脂基复合材料[l]。

根据复合材料的增强相不同可分为:颗粒增强复合材料和纤维增强复合材料[l]。

其中颗粒增强铝基复合材料是2l世纪最具有发展前途的先进材料之一。

该种复合材料具有高比强度、高比刚度、高比模量、低密度以及良好的高温性能,并且颗粒增强铝基复合材料耐磨、耐疲劳、热膨胀系数低、导热性能良好[2~4]。

与纤维增强铝基复合材料相比,颗粒增强铝基复合材料价格低,并且各向同性、克服了纤维损伤、微观组织不均匀和纤维与纤维接触反应带大等问题[5]。

目前常用的颗粒增强铝基复合材料的基体有纯铝和铝合金[l],常用的增强颗粒有 SiC、Al2O3、TiC、Si3N4、B4C、石墨等[6,7]。

颗粒增强铝基通讯复合材料研究进展

刚度高 、热稳定性好 、耐磨性 好 、抗 腐蚀 、抗 疲 劳、密度

小 、不吸潮 、不老 化等 优 点_ ,是一 种 优 良的 结构 材 料。 1 ] 它不仅满足 了航 空航天 、能 源、高精 度机床 、尖 端武 器及 汽车等高端领域对材 料高性 能的要求 ,而且材料 的各 向同 性还使得材料可 以使用 传统 的金属加 工工艺 进行加 工 。所 有这些优点都使 P AMC 在高 、精 、尖领域 以及通讯 设施 R s

高温合成 法、原位热压放热反应合成 法、放热 弥散技术 、反应 自发浸渗技术等工艺 。对各工艺做 了详细的介 绍 ,指 出了未

来 的发 展 方 向 。

关 键 词 :颗 粒 增 强 ;制 备 工 艺 ;强 制 加 入 ;原 位 反 应

中 图分 类 号 :TB 3 3

文 献 标 识 码 :A

越 大 。根 据 文献 _ 可 知 颗 粒 的 直 径 、 间 距 以 及 体 积 分 数 之 2 ]

2 1 2铸 造 法 ..

铸 造 法 是 液 态 法 ( 融 金 属 加 工 法 ) 的 主 要 方 法 ,其 熔

关键是把 固相增强 颗粒均匀 地散布 于液态铝 中 ,并使 其最 终弥散地 分布在所 形成 的固态基体 中。铸造法 按增强 材料 与金属液体的混合 方式 不同 ,可分 为搅拌铸造 、正 压铸造 、 负压铸造等方法 。 2121 . . . 搅拌铸造法 目前 所采用的有液态机械搅 拌法及半 固态机械搅 拌法 。 液态机械搅拌法是通过搅拌 器 的旋 转运动使 增强材料 均匀 分布在液体中 ,然后浇注 成型 。此 法所用设 备 简单 ,操作 方便 ,但增强颗粒不易与 基体材料 混合 均匀 ,且材 料的 吸 气较严重 。半固态搅拌法是 利用合 金在 同液 温度 区间经搅 拌后得到的流变性质 ,将 增强颗粒 搅人 半 固态 熔液 中 ,依 靠半固态金属的粘性阻止 增强颗粒 因密度 差而浮沉 来制备 复合材料 。此法能获得增 强颗粒均 匀分 布的复 合材料 ,但

粉煤灰颗粒增强铝基复合材料的研究与进展

材料 导报 : 综述篇

21 00年 2月( ) 2 第 2期 上 第 4卷

粉 煤 灰 颗 粒 增 强 铝 基 复 合 材 料 的研 究 与 进 展

罗洪峰 , 符 新, 李 粤 , 宇兰 廖

( 海南大学机 电工程学院 , 口 5 0 2 ) 海 7 28

摘 要 粉 煤灰 颗 粒 增 强 铝 基 复合 材 料 因低 廉 的 价 格 与 优 异 的性 能 日益 受到 人 们 关 注 。介 绍 了粉 煤 灰 颗 粒 增

前景 ]是 目前应 用 较广 、 发 前景 较 大 的一 种 金 属基 复 合 , 开 材料 。SC与 Al 颗 粒是铝 基复合材料 中最 常用 的增强 相 i 。 0。

污染。

近年来 , 煤灰颗 粒增强 铝基 复合材 料 的研究 取 得 了一 粉

定的进展, 作为一种新型的铝基复合材料, 粉煤灰颗粒增强 铝基 复合材料 在保 持 一 定性 能 或 提高 特定 性 能 的基 础 上 不

强铝基复合材料 常用的制备方法( 搅拌铸造法、 压力浸渗法以及粉 末冶金 法) 指 出了各种制备 工艺的优 缺点 ; ; 阐述 了 粉煤灰颗粒增强铝基复合材料优 良的性 能, 特别是其 力学性 能、 耐磨性能 、 阻尼性 能与 电磁屏 蔽性能 ; 望 了粉煤灰 展

颗 粒 增 强 铝 基 复合 材 料 的 发展 趋 势 。

Abta t src F ya hp ril eno c dau n m ti o o i s rciemo ea d mo ea tn in b c u eo l s a t erif re lmiu marxc mp st e ev r n r te t e a s f c e o

LUO o g e g,F Ki H n fn U n,L e I IYu ,L AO ln Yu a

颗粒增强铝基复合材料的介绍与研究

颗粒增强铝基复合材料的介绍与研究作为金属基复合材料的一种,铝基复合材料有着最广泛的发展和应用。

这是一种通过在基体中加入一些具有特殊性能的增强体材料(如具有高硬度、耐磨的陶瓷颗粒)来制备在性能上优于基体金属的复合材料的方法。

为了使材料的的力学性能和致密性达到最好,充分发挥弥散增强的效果,所以要选择适当大小、密度和数量的颗粒来作为增强体。

本文主要介绍颗粒增强铝基复合材料的优点以及如何选择基体和增强体。

标签:颗粒增强;基体;增强体铝基复合材料——目前种类最多、应用最广的MMCs。

因为其性能优异、研究深入,所以是MMCs阵营中不可或缺的重要成员。

铝的面心立方结构决定了其会有良好的塑韧性,除此之外它良好的加工性能和价格便宜等许多优点都促成了它在工程上的广泛使用。

而其质量轻、塑性好等优点在制备复合材料时同样也是不可多得的优点,所以铝基复合材料发展最快。

因为铝合金综合性能比铝更加优异,所以铝基复合材料多选用铝合金作基体。

其增强体则多种多样,既可以是连续增强长纤维,也可是短纤维或颗粒。

颗粒增强金属基复合材料就是指增强相是以颗粒的形式存。

基体的作用是把通常平均直径大于1微米的颗粒粘合在一起。

常用增强体颗粒有:TiC、TiB2等陶瓷颗粒还有石墨颗粒甚至是金属颗粒等。

颗粒增强铝基复合材料颗粒增强型金属基复合材料(简称PRMMC),是复合材料的一个重要的分支。

PRMMC的最大特点成本较低使其应用范围变广,同时材料综合性能也不错。

和纤维增强型金属基复合材料相比,PRMMC有着各向同性和加工工艺更为简单的特点。

虽然从理论说只要复合材料中增强体颗粒尺寸越小,其带来的强化效果就会越强,材料的力学性能也就越好。

这是忽略复合材料制备过程而得出的结论。

实际在铝基复合材料制备时,如果增强体颗粒太小就会使基体熔液粘度太大,颗粒团聚在一起不易分开。

这样不仅达不到均匀弥散的制备要求,而且界面反应也不好掌握,最终可能导致材料中增强相不均匀或者发生有害界面反应。

铝基复合材料的研究进展(或现状)

铝基复合材料的研究进展(或现状)姓名:苑光昊摘要:本文介绍了铝基复合材料的设计与制备、性能、应用,重点讲述了国内外的研究现状和发展趋势。

关键词:设计与制备性能应用研究现状及发展复合材料是应现代科学发展需求而涌现出具有强大生命力的材料,在金属基复合材料中表现尤为明显。

金属基复合材料有铝基、镍基、镁基、抬基、铁基复合材料等多种,其中铝基复合材料发展最快而成为主流。

本文主要对国内外铝及复合材料的研究现状进行简要评述,主要包括材料的设计与制备、界面、性能、应用等方面。

一、铝基复合材料的设计与制备1基体材料的选择铝基复合材料的基体可以是纯铝也可以是铝合金,其中采用铝合金居多。

工业上常采用的铝合金基体有Al-Mg、Al-Si、Al-Cu、Al-Li 和Al-Fe等。

如希望减轻构件质量并提高刚度,可以采用Al-Li合金做基体【1】;用高温的零部件则采用Al-Fe合金做基体【2】;经过处理后的Al-Cu合金强度高、且有非常好的塑性、韧性和抗蚀性、易焊接、易加工,可考虑作这些要求高的基体【3】。

材料的使用要求是选用基体金属材料的首要条件,如要求材料具有良好的耐磨性、耐热性及低的膨胀系数时(活塞材料),选择基体为Al-Si合金;为进一步减轻零部件的重量,可考虑选用Al-Li合金作为基体;为了提高材料的高性能,可选用Al-Fe系合金。

2铝基复合材料增强体选择针对材料的具体应用,增强体首先具有明显提高金属基体应具备的特殊性能,如作为结构材料时,增强体应具有高强度、高弹性模量、低密度等性能。

而作为耐磨材料时,硬度、耐磨性是主要选择依据。

由于金属基体有良好的浸润性可保证增强体与基体金属良好复合和均匀分布B、Al2O3、Si、和C纤维等是最早的纤维材料,该材料的性能优异,但高昂的成本限制了它们的广泛发展及应用。

但在航空及军事等方面有研究应用潜力。

根据增强体的形态可将其分为纤维、颗料、晶须三种类型,也有采用金属丝作为铝基复合材料的增强体,但采用极少。

铸造法制备颗粒增强铝基复合材料的研究进展

性的改善,以及所制备的复合材料微观组织均匀性的

提高。还有研究认为,Mg元素可以通过与氧反应,

薄化SiC颗粒表面吸附的气体层,提高铝对SiC颗粒的

润湿性,有利于获得紧密结合的界面,同时可以降低

铸造过程中颗粒团聚的倾向[11]。

c. 在增强颗粒的表面镀上Ni或Cu等润湿剂,以提

高增强颗粒的表面能。

在 SiC 颗 粒 表 面 涂 上 金 属 层 可 以 提 高 固 体 表 面

金属基复合材料,尤其是SiC颗粒增强的铝基复合材 料,因其具有增强体成本低、材料性能各向同性、制 造成本低、可大规模生产、并可借用传统的工艺进行 加工等诸多优点,而成为MMCs发展的主要方向之一。 在航空航天、军事领域及汽车等行业显示出了巨大的 应用潜力[1~3]。

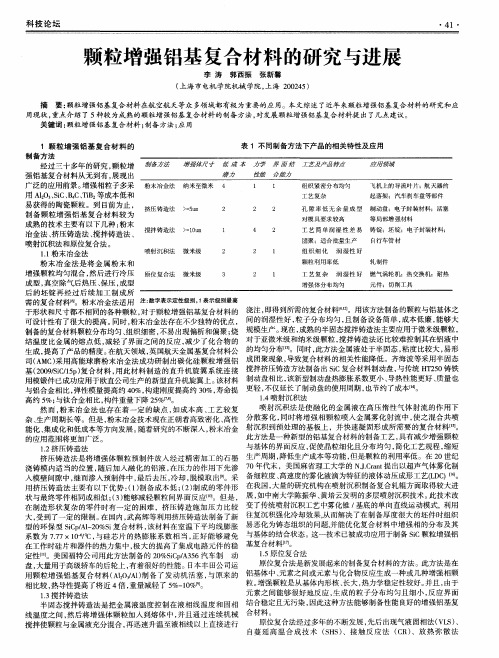

类别 固态法

液态法 其他方法

表1 颗粒增强铝基复合材料的主要制备方法

材料的力学性能, 而且使材料易于腐蚀。

界面反应可以通过界面反应热力学和界面反应

动力学来控制,从界面反应热力学角度,通过适当的

基体与增强体(包括表面涂覆层)的成分,控制二者

的化学位差,进行合理匹配,可以控制界面反应。但

是SiC颗粒本身与基体相容性很差,因此可以对SiC颗

粒进行表面处理,以改变增强体与基体的相容性。从

关键词 SiC颗粒增强 铝基复合材料 制备工艺 润湿性 界面

1 引言

金属基复合材料MMCs (Metal Matrix Composites) 因其既有金属的塑性、韧性,又有陶瓷的高强度、高 耐磨性,从而显示出不同于基体合金的高比强度、比 模量、耐高温、耐磨损以及热膨胀系数小、尺寸稳定 性好等优异的物理性能和力学性能,其中颗粒增强的

3SiO2 + 4 Al = 3Si + 2Al2O3

颗粒增强铝基复合材料制备方法及研究现状

颗粒增强铝基复合材料制备方法及研究现状

颗粒增强铝基复合材料是一种具有优异力学性能和热性能的复合材料。

其制备方法多种多样,以下是其中一种常见的制备方法:

1. 粉末冶金法:该方法主要包括粉末混合、压制、烧结和热处理等步骤。

首先将铝粉和增强颗

粒(如碳纤维、陶瓷颗粒等)混合均匀,然后在高压下压制成所需形状的坯料。

接着,将坯料

进行烧结,使得铝粉与增强颗粒之间形成冶金键。

最后,通过热处理进一步提高材料的力学性能。

在颗粒增强铝基复合材料的研究中,有以下几个方面的研究现状:

1. 增强颗粒选择:目前常用的增强颗粒包括碳纤维、硅化硅颗粒、碳化硅颗粒、氮化硼颗粒等。

不同的增强颗粒具有不同的物理性能,因此需要根据具体应用要求选择合适的增强颗粒。

2. 织构控制:通过调控制备工艺和热处理工艺等方法,可以控制颗粒在铝基体中的分布和排列

方式,从而进一步提高材料的力学性能。

3. 界面改性:增强颗粒与铝基体之间的界面性能直接影响材料的力学性能。

因此,可以通过表

面处理、包覆等方法来改善界面的黏结性能。

4. 多尺度结构设计:颗粒增强铝基复合材料具有多尺度结构,可以通过设计合适的颗粒形状、

大小和分布等来改变材料的力学性能。

总之,颗粒增强铝基复合材料的制备方法和研究现状非常丰富,不仅可以通过改变材料的成分

和结构来提高性能,还可以根据实际应用需求进行针对性设计和优化。

颗粒增强铝基复合材料制备方法及研究现状

中图分类号 : T 1 M3 1

文献标 识码 : A

Pr e pa r a t i o n Me t ho d s a n d Re s e a r c h St a t u s o f Pa r t i c l e s - r e i nf o r c e d

p h a t i c a l l y ,i n c l u d i n g s t i r - c a s t i n g ,1 i q u i d me t a l i mp r e g n a t i o n ,s p r a y d e p o s i t i o n,p o wd e r me t a l l u r g y,i n - s i t u me t h o d, a n d t h e i r a d v a n t a g e s a n d d i s a d v a n t a g e s a r e s u mm a r i z e d r e s p e c t i v e l y .F i n a l l y ,t h e r e s e a r c h d e v e l o p me n t t r e n d o f p a r t i —

摘要 简单介绍 了颗粒增强铝基复合材料的强化机理 , 重点概述 了颗 粒增强铝基复合材料 的制备 方法及 其研

究现状 , 包括搅拌铸造 法、 液态金 属浸渗法、 喷射 沉积 法、 粉末冶金法 、 原位合 成法, 并总结 了各 自的优 缺点 , 最后提 出

了颗粒增强铝基复合材料的研 究趋 向。

( 1 S c h o o l o f Ma t e r i a l s S c i e n c e a n d En g i n e e r i n g,Gu a n g x i Un i v e r s i t y ,Na n n i n g 5 3 0 0 0 4; 2 Gu a n g x i Ke y La b o r a t o r y o f No n f e r r o u s Me t a l s a n d Di s t i n c t i v e Ma t e r i a l s Pr o c e s s i n g ,Na n n i n g 5 3 0 0 0 4 ) Ab s t r a c t Th e s t r e n g t h e n i g n me c h a n i s m o f p a r t i c l e r e i n f o r c e d a l u mi n u m ma t r i x c o mp o s i t e i s s i mp l y i n t r o —

SiC颗粒增强铝基复合材料物理及力学性能研究进展

F u d y E gi e rl 暑 onr n ne n

S 颗粒 增 强铝 基 复合材 料物 理及 力学性 能研 究进展 i C

聂 小武 ( 南 铁 路 科 技职 业技 术 学 院 机械 工 程 系 , 湖 南 株 洲 铝基复合材料既保持 了金 属特有 的 良好延展性 、传热等特点 ,又具有 陶瓷 的耐 高温性、耐磨损的要 求。综述 了s c i颗粒增强铝基复合材料 的物理及 力学性能,s c i颗粒增 强铝基复合材料强化 的物理模型主要 有两种 ,即剪切滞后模型与E h 1y - 。 se b J  ̄ E 关键词 :铝基复合材料 ;s c i颗粒;力学性 能

Ni ao u e Xi w

( e at n o c a i l n ie r g H n nV c t n l olg f al yT c n l y D pr me t f Me h nc gn ei , u a o ai a l eo i e h oo , aE n o C e R wa g Z u h u 1 0 0 Hu a , hn ) hz o 0 , n n C i 42 a

能 够 增 加 热 传 导 性 , 国 际 航 天 站 就 使 用A1 i . C压 S 缩 HO G印刷 电路 板 热沉 ,一 种A1 i 通 讯 光 电封 P . C S 装 使 用HOP G嵌 入 以提 高热 扩 散 性 。 同时 ,A1 i .C S

的性 能 , 是 _种 非 常 理 想 的增 强 物 。其 热 膨 胀 系 数 ( E)在 5 1 ~ 1 × 1 -K。之 间 可 以任 CT × 0 6 ’ 8 0 意 调节 。 铝 是 一种 常 见 的廉 价 金 属 材 料 , 在提 高 比强 度 、 比模 量 上 有 很 大 的潜 力 ,其 作 为 基 片材

颗粒增强铝基复合材料的研究现状

金属 基 复合 材 料 ( MMC )是 多功 能 复合 材 料 的 s

一

成 ;增 强 颗 粒 的 体 积 份 数 比较 高 ;增 强 颗 粒 分 布 均 匀 ,不易 出现 偏 析和 偏 聚 。但粉 末 冶金 技 术也 存 在着

一

种 ,它 以金 属 或合 金 为 基 体 ,以金 属 或 非 金 属线 、

[] 铃 木 实 平 ,等. 鲍 和 水 I工 灭于 , 材 L一 加 丁 c 扫 c 3 不 J L / , 二 于

谢 ,给予大力协助的 AKM.A U .. M S D等 煤 积加工三灭 /

于厶) 的诸位 深表感 谢 。 )

参考文献:

[]高野直 树 ,座古膀 .均 化法 土弓F Pr 1 R g 树脂透 遇性 抨俩 ) [ .0 A) 0 0年度年 次大会 鞲演 输文集( )[ ]日本 名古屋 : 2 I C.

一

般 为 2 %左 右 。与 其他 方法 相 比 ,该 方法 制 备 的复 0 挤压 制造 法 是将 增 强 体颗 粒 预制 件放 人 经过 精 密

合材 料性 能较 差 。

1 颗粒增强铝基复合材料 的制造方法

较 为成 熟 的 主要有 四种 :粉 末冶 金法 、搅拌 熔铸 法 、挤 压铸 造法 和喷射 沉积 法 。

丝 、纤维 、晶须 或 陶瓷 颗粒 状组 合 为增 强 相 的非 均质 混合 物 。在众 多 金属 基 复合 材料 中 ,铝 基 复合 材料 发 展 最 快 ,成 为 当前 该 类 材 料 发展 和 研 究 工 作 的 主 流 , 这是 因为铝基 复合 材 料具 有 密度 低 、比强度 和 比刚度

维普资讯

20 年第 4 06 期

膏滴斟技

颗粒 增 强铝基复合材 料 的研 究现状

固态法制备颗粒增强铝基复合材料的研究进展

固态法制备颗粒增强铝基复合材料的研究进展目录1. 内容描述 (2)1.1 研究背景及意义 (2)1.2 铝基复合材料概述 (3)2. 颗粒增强铝基复合材料 (4)2.1 颗粒增强体的种类与性能 (5)2.2 颗粒增强铝基复合材料的制备工艺 (7)2.3 颗粒增强铝基复合材料的性能特点 (8)3. 固态法制备颗粒增强铝基复合材料的研究进展 (10)3.1 固态法制备工艺概述 (11)3.2 固态法制备颗粒增强铝基复合材料的现状 (12)3.3 固态法制备颗粒增强铝基复合材料的发展趋势 (13)4. 颗粒增强铝基复合材料的性能优化 (15)4.1 优化颗粒增强体的表面处理 (16)4.2 优化复合材料的制备工艺 (18)4.3 复合材料的后期热处理 (19)5. 颗粒增强铝基复合材料的应用 (20)5.1 航空航天领域的应用 (21)5.2 汽车工业的应用 (22)5.3 其他领域的应用及前景 (24)6. 实验研究 (25)6.1 实验材料与方法 (26)6.2 实验结果与分析 (27)6.3 实验结论 (28)7. 结论与展望 (29)7.1 研究结论 (30)7.2 展望与未来研究方向 (31)1. 内容描述本文综述了固态法制备颗粒增强铝基复合材料的研究进展,铝基复合材料因其轻质、高强、耐磨、耐腐蚀等优异性能,在航空航天、汽车制造、电子电器等领域具有广阔的应用前景。

固态法是一种常用的复合材料制备方法,相较于传统的液态法,固态法具有工艺简单、成分均匀、微观结构可控等优点。

本文重点介绍了固态法中各种制备技术的原理、工艺流程、材料性能及其应用领域。

通过对近年来相关研究的梳理和分析,展望了固态法制备颗粒增强铝基复合材料的发展趋势和挑战,为进一步的研究和应用提供了参考。

1.1 研究背景及意义随着科技的不断发展,新材料的研究和应用已经成为当今世界各国关注的焦点。

在众多新型材料中,颗粒增强铝基复合材料因其独特的性能和广泛的应用前景而备受关注。

离心铸造活塞用SiC颗粒增强铝基复合材料的制备及组织研究

颗 粒继 续加 热 升温 至 9 01 右 ,保 温 8 ,保 温 过 0 "左 2 h 程 中不 断 搅 拌 颗 粒 ,保 证 颗 粒 长 期 处 于 氧 气 充 足 的环 境 中 . 目的是 使 SC颗 粒 表 面 发 生氧 化 反 应 , i

图 1 SC Z l 4复 合 材 料 制 备 工 艺 流 程 i /L 0

图2

在铝合 金 中加 入 SC制 备 的铝 基 复合材 料 的微 i 观组 织如 图 3所示 。SC颗 粒较 均匀 地分 布在 基 体 i 上 ,经预处 理后 的 SC颗粒 与铝合 金 液体发 生 了较 i 好 的润湿 ,使 SC颗粒 能够 加入 铝液 中并使 凝 固后 i

的铝 合金 基体 中 SC呈较均 匀 的分布 并且较 小 的颗 i

粒的预处理对微观组织的影响。

关键 词 :离 心 铸 造 ;活 塞 ;复 合 材 料 ;组 织 研 究

中 图分 类 号 :T 1 .1 G15 3 2

文 献 标 识 码 :A 4 9 (0 80 — 0 9 0

活塞 是 发 动 机 中处 在 不 利 条 件 下 工 作 的 一 个

不断加入 SC颗粒 ,并 根据 情况 及 时调整 加粉 工艺 i

技术 工程

不 用腐蚀 即可观 。

2 结 果 及 分 析

21 重 力 浇 注 下 的微 观 组 织 .

和搅拌 工 艺 ( 加粉 速度 、搅 拌 器 叶 片位 置 、搅 拌速 度) ;加粉 完毕 后 ,控 制 好熔 体 温度 ,继 续 搅 拌 , 根据 液 面 和 熔 体 运 动情 况 及 调 整 搅 拌 速 度 ,安 装 好 炉 盖 .尽 量 减 少 基体 金 属 的氧 化 ,持 续搅 拌 到 预设 时 间 。熔 体 温 度 与 时 间及 搅 拌 速 度 的 关 系 如

颗粒增强铝基复合材料的研究与发展

第24卷第5期2008年9月 昆明冶金高等专科学校学报Jour nal of K un m i ng M etall ur gy Co llege V ol 24N o 5Sep 2008收稿日期:2008-07-09作者简介:刘智雄(1982-),男,湖南益阳人,助理工程师,硕士研究生,主要从事金属复合基材料、钢铁材料研究。

颗粒增强铝基复合材料的研究与发展刘智雄,刘荣佩,张国强(昆明理工大学材料与冶金工程学院,云南昆明650093)摘 要:金属基复合材料(MM Cs)是新材料的重点研究领域,尤其是颗粒增强铝基复合材料(PRA )在金属基复合材料中占有重要地位。

介绍了颗粒增强铝基复合材料的组分、性能、界面、制备新技术和应用,并提出了当前颗粒增强铝基复合材料研发过程中所面临的问题,展望了其发展趋势。

关键词:颗粒增强铝基复合材料;组分;界面;制备技术;应用中图分类号:TB331 文献标识码:A 文章编号:1009-0479-(2008)05-0005-06R esearch and D evel opm ent of Parti cle rei nforcedA l um i num M atrix Co mpositesLIU Zh i x iong ,LIU Rong pe,i Z HANG Guo qiang(F acu lty ofM aterial and M eta llurg ica l Eng ineer i ng ,K un m i ng U nivers it y of Science and T echno l ogy ,Kun m i ng 650093,Ch i na)A bstract :M eta lM atri x Co m posites (MMC s)is a ne w and i m portant research area of ne w m a terials .Par tic le-re i n fo rced A lum i n um M atri x Co m posites (PRA ),in particu lar ,occupies a sign ificant positi o n a m ong MM Cs m aterials .Co m ponents ,capability ,i n terface ,ne w preparation techno l o gy and application o f PRA w ere intr oduced .Proble m s i n the m aterials 'research and developm ent process were d iscussed .K ey words :particle re i n forced a l u m i n u m m atri x co m posites ;co m ponents ;interface ;preparati o n tech no logy ;app lication0引言颗粒增强铝基复合材料(PRA )是以铝及铝合金为基体,与颗粒增强体人工合成的复合材料,是最具发展潜力的金属基复合材料之一,其中以碳化硅、氧化铝颗粒增强铝基复合材料的发展最为迅猛,已广泛应用于航空航天、汽车制造、电子电气等领域,能代替铝合金、钛合金、钢等材料制造高性能轻型构件,并可提高材料的性能、使用寿命和仪器精度。

颗粒增强铝基复合材料的研究

颗粒增强铝基复合材料的研究某某:陈云班级:10161201 学号:1016120118【摘要】本文简要介绍了常见的几种颗粒增强铝基复合材料的增强颗粒和性质,以与颗粒增强铝基复合材料的制备方法和应用。

【关键词】颗粒增强铝基复合材料碳化硅氧化铝碳化钛石墨粉末冶金原位反响合成0 前言金属基复合材料是以金属与其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。

铝基复合材料是金属基复合材料的一种,按照增强体形式不同可以分为长纤维增强铝基复合材料,短纤维增强铝基复合材料,晶须增强铝基复合材料与颗粒增强铝基复合材料。

颗粒增强铝基复合材料的增强颗粒克制了制备过程中出现的纤维损伤,微观组织不均匀,纤维与纤维相互接触,反响带过大等影响材料性能的缺点。

同时,颗粒增强铝基复合材料制备本钱低廉,回收性和再利用性好,使其在各个领域都具有广泛应用。

因此,本文将简要介绍颗粒增强铝基复合材料的局部相关内容。

1 颗粒增强铝基复合材料颗粒增强铝基复合材料具有密度小,比强度、比刚度高,剪切强度高,热膨胀系数低,热稳定性和导热、导电性能良好,以与抗磨耐磨性能和耐有机液体和溶剂侵蚀优良等一系列优点。

颗粒的增强主要是弥散强化,颗粒越小,弥散强化的效果越好,材料的性能也就越佳。

颗粒增强铝基复合材料增强体的选择要求颗粒在基体中高度弥散均匀分散,尺寸大小要适度,与基体间要有一定粘结作用,而且它们之间各方面都要相匹配。

常见的增强颗粒有:碳化硅、碳化钛、氧化铝和石墨颗粒。

1.1 碳化硅颗粒增强铝基复合材料碳化硅颗粒增强铝基(/Al)复合材料是一种陶瓷颗粒增强金属基复合材料,它是用碳化硅颗粒作为增强体,采用铝或铝合金作基体,按设计要求,以一定形式、比例和分布状态,构成有明显界面的多组相复合材料。

通过改变碳化硅颗粒在复合材料中的含量,可以对材料的性能进展调整。

一般随碳化硅体积含量的增加,复合材料强度增加,塑性下降。

按SiC含量不同可将/Al复合材料的功能特性分为三类:SiC含量<20%,被用作结构级复合材料;SiC含量在35%~50%间,被用作光学仪表与功能级复合材料:SiC含量50%--80%,被用作电子级复合材料。

颗粒增强铝基复合材料的研究

颗粒增强铝基复合材料的研究专业:金属材料工程班级:09-1姓名:孟XX学号:09XXXXXX颗粒增强铝基复合材料的研究摘要:综述了颗粒增强铝基复合材料的研究现状,从基体、增强体的选择,铝基复合材料的制备方法,影响复合材料性能的因素和改善措施等方面进行阐述,并指出了该复合材料的研究方向和发展前景。

关键词:颗粒;铝基复合材料;制备方法;润湿性;分布铝基复合材料,就是在铝或铝合金中加人其他材料而形成的一种具有金属特性的材料,其中前者是复合材料中的基本材料称为基体材料,后者为添加材料称为增强材料或增强体。

颗粒增强铝基复合材料是21世纪最有发展前途的先进材料之一,以其高比强度、高比刚度、高比模量、低密度及良好的高温性能、更耐疲劳和更耐磨,阻尼性能好,热膨胀系数低、导电性能良好等优良的综合力学性能和使用性能。

其中弥散增强的铝基复合材料,不仅各向同性特征突出,而且可加工性强、价格低廉以及无高分子复合材料常见的老化、高温蠕变现象和在高真空条件下不释放小分子的特点,这克服了树脂基复合材料在航空领域中使用时存在的缺陷,更是受到复合材料工作者的广泛关注。

在航空航天、先进武器系统、汽车、电子封装及体育器材等领域都显示出广阔的应用前景,因此,颗粒增强铝基复合材料已成为铝基复合材料研究领域中最重要、最常用的材料之一。

从理论上分析,颗粒越小,复合材料的弥散强化作用越好,复合材料的性能越佳。

如果粒径太小,将导致材料在制备时由于铝合金溶液的粘度大,使得颗粒在液态铝合金中不易分散开来,造成复合材料整体不均与,而且界面反应也不易控制;颗粒太大,将会由于颗粒自重产生沉降或上浮,造成严重的铸造偏析,影响铝基复合材料的力学性能。

所以,应选择大小合适、密度相当的颗粒,才能使其发挥良好的弥散增强效果,颗粒尺寸通常选取5~20μm。

在制备复合材料过程中,颗粒数量太少,则起不到良好的增强作用;太多又容易聚集成团,使铝基复合材料变得疏松,颗粒与颗粒之间的结合不牢固,也可能引起基体的连接受阻,导致作用力不强,使得铝基复合材料的致密度不高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综述铸造法制备颗粒增强铝基复合材料的研究进展河南理工大学材料科学与工程学院 赵大为 米国发摘要 颗粒增强铝基复合材料是当前研究较多、比较成熟、应用较广泛的金属基复合材料。

综述了颗粒增强铝基复合材料的制备方法、研究现状。

对碳化硅颗粒增强铝基复合材料搅拌铸造工艺中的关键问题进行了分析,提出了今后的研究重点和发展方向。

关键词 SiC 颗粒增强 铝基复合材料 制备工艺 润湿性 界面1 引言金属基复合材料MMCs (Metal Matrix Composites)因其既有金属的塑性、韧性,又有陶瓷的高强度、高耐磨性,从而显示出不同于基体合金的高比强度、比模量、耐高温、耐磨损以及热膨胀系数小、尺寸稳定性好等优异的物理性能和力学性能,其中颗粒增强的金属基复合材料,尤其是SiC 颗粒增强的铝基复合材料,因其具有增强体成本低、材料性能各向同性、制造成本低、可大规模生产、并可借用传统的工艺进行加工等诸多优点,而成为MMCs 发展的主要方向之一。

在航空航天、军事领域及汽车等行业显示出了巨大的应用潜力[1~3]。

表1 颗粒增强铝基复合材料的主要制备方法类别制造方法 典型的复合材料固态法粉末冶金法热等静压法 机械合金法 SiC P /Al 、Al 2O 3/Al 等零件、锭坯SiC P /Al 管、零件、板 SiC P /Al 、Al 2O 3/Al 、TiC/Al 等 液态法挤压铸造法真空压力浸渍 搅拌法 半固态复合铸造法SiC P /Al 、Al 2O 3/Al 等零件、锭坯 SiC P /Al 、C/Al 等管、棒、锭坯铸坯、锭坯SiC P /Al 、Al 2O 3/Al 等零件、锭坯其他方法电镀、化学镀法 反应自生法表面复合层 TiC/Al 、TiB 2/Al 等零件铝基复合材料的制备方法和制备工艺对材料的性能影响很大,其成本也取决于材料的制造技术,因此研究和发展有效的制造技术一直是铝基复合材料的重要研究内容。

铝基复合材料的制备方法有很多,见表1[2]。

但其中比较成熟、应用比较广的是粉末冶金法和铸造法。

粉末冶金法可以任意改变增强颗粒与铝合金的体积百分比,能根据不同要求制得各种不同体积分数的复合材料,而且颗粒分布均匀、性能稳定。

但是, 粉末冶金法制造工序多、工艺比较复杂, 故生产成本较高,而且零件的结构、尺寸也受限制,因此目前仅用于航空航天和军工部门,民用较少[3,4]。

利用铸造技术,尤其是利用搅拌铸造法制备颗粒增强铝基复合材料,由于制备工艺简单、成本低而广泛的被学者关注,目前在航空航天、汽车工业、机械制造和体育器材等方面已有大量的应用实例,如刹车缸、传动轴、空调压缩室、压缩活塞、刹车轴、齿轮转作者简介:赵大为(1983-),在读硕士,铸造专业;研究方向:凝固技术与铸造合金。

收稿日期:2008-09-09换器等[5,6]。

但是大量研究结果表明,利用搅拌铸造法在制备SiC 颗粒增强铝基复合材料的过程中存在着许多问题,如SiC 颗粒与铝合金基体互不湿润,且SiC 颗粒与合金熔液发生化学反应,在界面处生成不稳定的化合物及由于搅拌造成的气孔、氧化夹渣等影响了用此方法制备碳化硅颗粒增强铝基复合材料的工业化进程。

本文综述了铸造法制备SiC 颗粒增强铝基复合材料存在的主要问题,指出了解决方法及今后的发展方向。

2 SiC 颗粒的结构及性能2.1 SiC 的结构和性质SiC 为强共价键化合物,其晶体结构由Si-C 四面体组成的,Si 原子处于四面体的中心,C 原子处于四面体的顶角,四面体排列形成六方层状,六方层状排列方式的多样性形成了SiC 的多形体。

SiC 的硬度仅仅次于金刚石和碳化硼,排在第三位。

2.2 SiC材料的特性密度3.2g/cm 3,熔点2700℃,膨胀系数4×10-6/℃,弹性模量450GPa ,弯曲强度400~500MPa 。

SiC 的比刚度大,则单位载荷引起结构的变形小,尺寸稳定性好。

SiC 具有良好的热传导性能,当环境温度变化时,SiC 材料内部很容易达到温度的平衡,不会引起很大的内应力,对环境适应能力强,寿命长。

3 材料制备过程中存在的问题及解决方法3.1 SiC颗粒与铝液的润湿性问题搅拌铸造法复合工艺是液态金属基体和固相增强体颗粒相互作用而实现的,两者之间的润湿性是能否实现复合、是否容易复合、复合后结合是否良好的关键因素之一。

润湿性就是液体在固体表面上自动展开的能力,润湿程度可用两者之间的接触角表示,平衡时:cos SV SL LV γγγθ=+ (1)式中:γ为表面能,角标S 、L 和V 分别表示固体、液体和气体。

随着润湿角的增加,液体对固体的润湿性减小。

通常,当θ<90°时,定义为润湿,反之则为不润湿。

大量研究结果表明,碳化硅颗粒增强铝基复合材料的制备工艺中,碳化硅颗粒与铝合金基体互不湿润。

碳化硅增强颗粒与熔融铝基合金之间,难以润湿的原因在于熔融铝合金的表面张力比较大。

除此之外,SiC 颗粒表面的原始状态,如吸附气体、氧化膜等均使润湿角增大;固相表面粗糙度将使润湿角减小;固相或液相之间的夹杂或相与相之间的化学反应所造成的产物都将影响润湿性。

根据上述分析,可采用如下措施改善基体及增强体的润湿性。

a. 采用高温加热、超声波震荡、真空处理及激光处理等方法对增强颗粒进行表面处理,以除去其表面吸附的气体、有机物及水分,促使SiC 与铝熔液的润湿。

SiC 颗粒表面常常吸附一层有机物、气体和水分,大大降低了SiC 颗粒与基体合金之间的润湿性,而且这些杂质在熔液中还会与铝熔体发生化学反应,主要反应如[7]下:22331()()42Al l O g Al O +→ (2)22331()()()3[]22Al l H O g Al O H γ+→+ (3)4324332m n m m nAl C H Al C H +→+ (4) 这些反应的生成物Al 4C 3和H 2存在于熔体中破坏了复合材料的性能,对SiC 颗粒进行高温预处理除去杂质,形成连续致密的SiO 2氧化层。

在复合材料的制备过程中,SiO 2与铝熔液发生反应有利于提高润湿性[8]:2233432SiO Al Si Al O +=+ (5)b. 从改善铝合金液的成分设计入手,在熔融的金属液中添加相应的活性元素,如Mg 、Ca 、Ti 、Zr 、Nb 、V 和P 等,以降低液体的表面张力,提高润湿性。

一般认为,Mg 对SiC 颗粒与铝液间界面润湿性的改善,是由于在SiC 颗粒与铝的界面生成了MgAl 2O 4尖晶石[9,10],增进了反应性,从而实现了对界面润湿性的改善,以及所制备的复合材料微观组织均匀性的提高。

还有研究认为,Mg 元素可以通过与氧反应,薄化SiC 颗粒表面吸附的气体层,提高铝对SiC 颗粒的润湿性,有利于获得紧密结合的界面,同时可以降低铸造过程中颗粒团聚的倾向[11]。

c. 在增强颗粒的表面镀上Ni 或Cu 等润湿剂,以提高增强颗粒的表面能。

在SiC 颗粒表面涂上金属层可以提高固体表面能,用新形成的金属/SiC 界面代替原来结合性不好的界面,以提高润湿性。

表面涂层涂敷方法较多,如化学气象沉积、物理气象沉积、溶胶-凝胶和电镀或化学镀等。

3.2 SiC颗粒与铝液的界面反应问题SiC 颗粒在铝液中热力学不稳定, 在采用搅拌铸造或熔体浸渗方法制备复合材料时,SiC 颗粒与铝液容易发生生成Al 4C 3的有害界面化学反应:4343i 3i Al S C Al C S +=+ (6)Al 4C 3是脆性相, 可以与水发生反应[12]:43213(()42Al C H O g +→晶体)23413()()24Al O CH g γ+ (7) 这些反应的发生不仅造成了增强体SiC 的损伤,而且大大降低了复合材料的界面稳定性。

Al 4C 3在受力时,容易发生断裂,在材料内部形成裂纹源,降低了材料的力学性能, 而且使材料易于腐蚀。

界面反应可以通过界面反应热力学和界面反应动力学来控制,从界面反应热力学角度,通过适当的基体与增强体(包括表面涂覆层)的成分,控制二者的化学位差,进行合理匹配,可以控制界面反应。

但是SiC 颗粒本身与基体相容性很差,因此可以对SiC 颗粒进行表面处理,以改变增强体与基体的相容性。

从界面反应动力学角度,界面反应层的厚度与时间的关系[12]:2Dt χ= (8)式中:x 为界面反应层的厚度,t 为时间,D 为扩散系数,用下式表示:exp[/()]D A Q kT =− (9) 式中:Q 是激活能,k 为波尔兹曼常数,T 是绝对温度。

常数A 与增强物、基体成分和气氛有关。

因此可以通过调节反应时间、温度及扩散活能,来控制反应层的厚度。

通常可采用以下方法:a. 对SiC 颗粒表面进行处理。

可采用电镀或化学镀等方法对SiC 颗粒进行表面改性,或对SiC 颗粒进行高温热处理,使其在高温过程中发生氧化,在其表面生成SiO 2薄层,改善熔融铝合金基体对SiC 颗粒的润湿性。

b. 在液态金属中加入Si 、Mg 等合金元素,改善铝合金熔液和SiC 颗粒的润湿性,阻止有害的界面反应。

上述反应主要受温度和Si 的影响。

在Al-Si 基合金条件下,式(6)的反应自由能可表达为[13]:(1)[G A χχΔ=−+2(12)(166)]B C χχχ−+−+ (10)其中:x 为Si 的原子分数at%,A=-10695.4-1.823T ,B=-4274.5+3.044T ,C=670.4-0.460T ,T 为绝对温度K 。

可见在一定温度下,热力学上如果要避免发生Al 4C 3的反应,基体合金中的Si 含量需要高于某一值,因此,添加一定含量的Si 元素,可以抑制反应进行。

在基体合金中添加Mg 元素,Mg 与SiO 2和铝液会发生以下反应[14]:22O 2()Mg MgO s += (11)22SiO ()s Al M g ++=24O ()2i()MgAl s S s =+ (12)2SiO ()22()i()s Mg MgO s S s +=+ (13)MgAl 2O 4的形成有利于阻止有害界面反应产物Al 4C 3的产生。

调节SiC 颗粒的氧化程度和基体合金中Mg 的含量,可以在一定程度上对SiC 颗粒增强铝基复合材料的界面反应和产物进行控制。

c. 优化制备工艺方法和参数。

由于高温下金属基体和增强体元素的化学活性均迅速增加,温度越高,反应越激烈,在高温下停留时间越长反应越严重。

因此在制备工艺方法和工艺参数的选择上首先考虑制备温度、高温停留时间和冷却速度。

在确保复合完好的情况下,制备温度尽可能低,复合过程和复合后在高温下停留时间尽可能短,在界面反应温度区冷却尽可能快,低于反应温度后冷却速度应小,以免造成大的残余应力,影响材料的性能。